目前国内3.5~6.0 m的煤层普遍采用“大采高综采”,6 m以上埋深大、煤体软、顶底板条件差的煤层主要采用“综放开采”[1-2],例如:阳泉、潞安、兖州等矿区;6 m以上埋深较浅、煤体中硬、顶底板条件较好的煤层主要采用大采高开采,在此称之为“超大采高综采”。神东矿区是我国典型的浅埋煤层开采矿区,具有煤层稳定、构造简单、埋藏浅等特点,尤其适于建设大型、特大型现代化矿井。近年来,随着大采高开采技术和装备水平的提高,神东公司于2006年在上湾煤矿建成了我国第1个6.3 m超大采高综采工作面,2010年在补连塔煤矿建成了我国第1个7 m超大采高综采工作面,2017年在补连塔煤矿建成了我国第1个8 m超大采高综采工作面,2018年在上湾煤矿建成了我国第1个8.8 m超大采高综采工作面。超大采高开采具有技术一次开采范围大、易于实现自动化、开采强度和开采效率高等优点,在神东矿区刷新了大采高综采技术单产和工效等多个世界记录。但随采综采装备水平的提高,工作面采高、宽度以及推进速度显著增加,覆岩结构及运动产生新的变化,浅埋采场围岩控制难度显著加大,发生十余次切顶压架及冒顶事故。如大柳塔的52304工作面,采高7 m,2013年3月工作面末采期间发生冒顶压架事故,造成38~108号支架活柱行程下降了约1.5 m,采煤机无法通过,停产数天。

国内学者围绕超大采高工作面覆岩结构及围岩控制问题开展了大量的研究工作,取得了显著的理论和实践成果。侯忠杰、张杰等[3-5]基于关键层理论提出了浅埋深条件下的组合关键层结构,分析了滑落失稳和回转失稳的关系。黄庆享等[6-9]提出了“厚等效直接顶”的概念,认为大采高工作面直接顶呈“短悬臂梁”结构,基本顶呈“高位斜台阶岩梁”结构模型,并给出了工作面合理支护阻力计算公式。李凤仪[10]建立了浅埋深采场覆岩的梯度复合板模型和关键层破断后周期来压的承压砌块模型,研究了散体载荷层活动的动载荷效应。王家臣和王兆会[11]认为载荷层厚度、采高、工作面长度的增加导致基本顶破断岩块的高长比增大,导致基本顶结构极易发生滑落失稳,并据此提出了确定支架工作阻力的动载荷法。任艳芳、齐庆新等[12-13]将浅埋煤层长壁工作面上覆岩层能否形成“承压拱”结构作为浅埋煤层的判别方法。许家林等[14]研究了浅埋工作面过沟谷地形上坡段、过上覆集中煤柱、过上覆房柱式采空区条件下关键层结构失稳机制、压架机理及防治对策。李正杰等[15-16]认为浅埋工作面顶板具有“等步”切落特征。

浅埋超大采高工作面覆岩运动规律更加复杂,矿压显现更加强烈,易于发生切顶压架事故[17-18],开展浅埋超大采高工作面覆岩结构模型研究,为浅埋采场支架选型及围岩控制提供理论依据。

图1 采高与支架载荷的关系

Fig.1 Relationship between mining height and support load

1 浅埋超大采高工作面矿压及覆岩运动规律实测

1.1 矿压规律

图2 埋深与支架载荷的关系

Fig.2 Relationship between buried depth and support load

统计分析了神东矿区活鸡兔、补连塔、大柳塔、上湾4个矿井14个1-2煤大采高综采工作面采高和液压支架载荷的关系,如图1所示,支架载荷随着采高的增加呈指数方式增加。统计分析了石圪台、上湾、哈拉沟、榆家梁4个矿1-2,2-2,3-1,5-2煤17个大采高综采工作面埋深与支架载荷的关系,如图2所示。当埋深较小时,支架载荷随着埋深的增加而增加,当埋深达到200~250 m时支架载荷达到峰值,随着埋深的继续增加,支架载荷呈降低趋势。

如表1和图3~5所示,对比分析了上湾12401浅埋工作面、寺河矿2307普通埋深工作面以及口孜东121304深埋工作面地质开采条件和矿压规律,主要结论如下:

表1 不同埋深及采高条件下支架循环末阻力及动载 系数变化[19-21]

Table 1 Changes of support circulation resistance and dynamic load coefficient under different buried depths and mining heights[19-21]

类型工作面上湾矿12401寺河矿2307口孜东矿121304设计采高/m8.56.05.8埋深/m124~244 560~680728~901支架型号ZY26000/40/88DZY9400/28/62ZZ13000-27/60D最大循环末阻力/kN28 65510 19014 013动载系数1.70 1.391.46 平均周期来压步距/m13.526.4 16.8

图3 上湾12401工作面循环末阻力曲线(埋深124~244 m)

Fig.3 Circulation resistance curve of Shangwan 12401 working face (depth reaching 124~244 m)

图4 寺河2307工作面循环末阻力曲线(埋深560~680 m)

Fig.4 Circulation resistance curve of Sihe 2307 working face (depth reaching 560~580 m)

图5 口孜东121304工作面循环末阻力曲线 (埋深728~901 m)

Fig.5 Circulation resistance curve of Kouzidong 121304 working face (depth reaching 728~901 m)

(1)埋深560~680 m的2307工作面采高6.2 m,实测循环末阻力4 500~9 450 kN,埋深728~901 m的121304工作面采高5.8 m,实测循环末阻力4 000~13 500 kN,埋深124~244 m 的12401工作面采高8.5 m,实测循环末阻力为15 000~27 000 kN,与普通埋深及深部工作面相比,浅埋工作面支架载荷更大。

(2)浅埋、普通埋深和深埋工作面均存在显著的周期来压现象,寺河2307和口孜东121304工作面周期来压步距分别为26.4和16.8 m,上湾12401工作面来压步距13.5 m,浅埋工作面周期来压步距相对较短。

(3)上湾12401工作面不来压时支架载荷相对稳定,循环末阻力主要位于15 800 kN,来压时迅速增加至26 000~27 000 kN,动载系数高达1.7。寺河2307和口孜东121304工作面动载系数均小于1.5,浅埋煤层工作面动载系数更大。

1.2 覆岩破断及地表变形规律

在上湾矿12401工作面,从地面向工作面上方顶板钻孔,终孔位置距工作面顶板26 m,安装9只钻孔位移计监测覆岩破断及运动规律,测点位置分别距工作面顶板26,34,43,52,71,88,99,110,126 m,图6为工作面各测点覆岩运动实测曲线。随着工作面的推进,覆岩下沉量显著增加,当推进超过135 m时,覆岩下沉速度显著降低。图7为工作面推进11 m时各测点的下沉量,当工作面推过钻孔11 m时,从顶板到地面的9个测点均同时产生显著的台阶下沉,最大下沉量达241.1 mm,最小下沉量达39 mm,由此判断覆岩产生了整体切落式破断,影响范围波及地表。

图6 工作面覆岩各测点下沉量曲线

Fig.6 Different subsindence curves of working face overburden movement

图7 测点距工作面11 m时突然下沉量

Fig.7 Overburdens falls suddenly when the distance to working face reached 11 m

以距顶板26,34,43,53 m处的6~9号测点覆岩下沉量和52号支架工作阻力为例,对比分析覆岩破断与液压支架工作阻力的对应关系,如图8所示,A点表示工作面推进11 m后,支架后上方覆岩产生整体切落现象,B点表示工作面推进22 m,之前切落的块体产生第2次显著下沉现象,C点表示工作面推进43 m,之前切落的块体产生第3次显著下沉现象,由此推测,产生切落后的块体并没有直接与采空区矸石接触,而是形成某种结构,覆岩的每次切落均会对之前块体及整体结构产生影响,导致该结构产生缓慢下沉现象。

图8 工作面覆岩下沉量与支架载荷对比曲线

Fig.8 Comparison curves between overburden squat and support load on working face

大柳塔52303工作面采高7 m,初次来压时地表塌陷裂缝呈“O”型,中间整体下沉,裂缝较小,四周出现较大的裂缝,宽度在20~200 mm,深度0.3~0.8 m。工作面初次来压时地面塌陷情况如图9所示。

图9 工作面初次来压时地表塌陷示意

Fig.9 Schematic diagram of surface collapse during the first weighting

上湾12401工作面回采后地表裂隙呈“O-X”型。工作面推进129 m时地表出现宽15 cm、长10 m的裂缝,裂缝落差10 cm,地表裂隙呈“O”型分布,“O”型裂隙圈与工作面面煤壁最近水平距离约24 m;推进165 m时,“O”型裂隙圈与工作面煤壁最近水平距离约14 m,X型裂隙逐步增多。推进至296 m时,超前工作面100 m处下沉量约7 mm,超前影响角为64.5°,地面裂缝宽度为140 mm左右,裂缝高差300 mm以上,距开切眼中部80 m位置地表最大下沉量为5.89 m。地表裂隙分布及台阶下沉情况如图10,11所示。

图10 8.8 m大采高综采工作面地表裂隙分布情况

Fig.10 Surface crack distribution of 8.8 m large mining height fully-mechanized face

图11 12401工作面推进地表裂缝及台阶下沉情况

Fig.11 Phenomenon of surface cracks and step sinking on 12401 working face

1.3 微震事件分布规律

统计分析了上湾12401超大采高工作面从2018-03-25开始回采至2018-07-19(距开切眼865 m)发生的微震事件频次和能量,如图12所示,<100 J的小能量占比71.8%,>1 000 J的微震事件占比4%。统计分析了每天的能量频次,如图13所示,平均每天10次以上。微震事件能量水平整体较低,但频次较高,由此说明浅埋覆岩不易蓄积能量,覆岩断裂步距较短,工作面来压次数多导致微震事件频次较高。

图12 不同能量区间内微震事件频次

Fig.12 Frequency of microseismic in different energy intervals

图13 每日微震事件频次统计

Fig.13 Daily statistics of microseismic

综上所述,浅埋煤层工作面液压支架载荷大,动载系数大,覆岩呈整体破断,采动影响范围快速波及地表,易于发生切顶压架事故,回采顺槽矿压相对缓和,微震事件能量水平整体较低。这种特殊的矿压现象表明,浅埋煤层覆岩结构有其特殊性,不同于普通埋深。初步推测在埋深浅、基载比小、采高大的情况下,工作面上覆岩层呈整体切落式破断,破断块体没有直接与采空区矸石接触,而是能够相互铰接并形成某种结构。

2 浅埋超大采高工作面覆岩运动相似模拟

2.1 相似模型的建立

以上湾矿12401超大采高工作面为例建立相似材料模型,研究覆岩破断及运动规律。该工作面是1-2煤四盘区首采工作面,倾向长度299.2 m,推进长度5 254.8 m,煤层厚度为7.56~10.79 m,平均9.16 m,设计采高8.5 m,支架型号ZY26000/40/88D。

根据工作面钻孔柱状图及覆岩物理力学性质,对覆岩类型进行了初步划分,见表2,共有2个关键层,下位关键层为12 m的粉砂岩,位于顶板上方29.8 m,主关键层为8 m中粒砂岩,位于顶板上方87.3 m,上位载荷层厚度129.1 m,模拟模型如图14所示。

图14 12401工作面相似模型

Fig.14 Similar model of 12401 working face

2.2 模拟数据分析

随着开切眼的开挖,工作面直接顶产生弯曲变形,在岩层内部产生横向裂隙并逐渐产生离层,在煤壁侧、采空区侧及其中间位置产生纵向裂隙,随着工作面推进,裂隙逐渐扩展,当推进到75 m时,离层值达到极限且纵向裂隙贯通,直接顶初次垮落,垮落角约60°,如图15(a),(b)所示。

表2 12401工作面覆岩煤岩物理力学性质

Table 2 Physical and mechanical parameters of 12401 working face overburden

序号岩层名称实际厚度/m容重/(kN·m-3)抗压强度/MPa抗拉强度/MPa弹性模量/GPa说明38松散及载荷层89.0037粉砂岩4.2523.89.600.772.3136中粒砂岩3.8524.85.300.240.5235粉砂岩1.9023.89.601.750.8134细粒砂岩1.1023.910.700.491.27上位载荷层33砂质泥岩5.2024.121.701.841.5832粉砂岩11.5023.831.002.772.6631细粒砂岩2.8023.922.601.813.0830粉砂岩9.5024.831.02.772.6629中粒砂岩8.1423.84.601.060.35主关键层28细粒砂岩3.5024.815.400.491.2727粉砂岩1.1623.814.401.750.8126细粒砂岩3.5023.915.400.491.2725粉砂岩4.7723.814.401.750.8124细粒砂岩1.4023.915.400.491.2723粉砂岩5.8223.829.401.750.8122细粒砂岩2.1623.922.900.491.27中间载荷层21中粒砂岩2.2324.86.901.060.3520粉砂岩2.2523.814.401.750.8119细砂岩1.3023.915.400.491.2718粉砂岩6.1323.814.401.750.8117细粒砂岩2.0023.930.400.491.2716粉砂岩5.2623.814.401.750.8115砂质泥岩2.5224.121.701.841.5814细粒砂岩1.4023.930.400.491.2713粉砂岩12.0923.822.601.750.81下位关键层12细粒砂岩1.6923.915.400.491.2711粉砂岩0.9023.89.571.750.8110细粒砂岩3.4723.930.901.813.089泥岩0.7524.655.704.536.37直接顶8中粒砂岩13.7124.872.604.2114.047粉砂岩1.2823.833.502.726.756细粒砂岩8.0523.937.602.883.8851-2煤8.8014.722.201.681.76煤层4粉砂岩0.9823.857.804.768.873粘土岩0.9623.867.185.208.21底板2粉砂岩3.8023.857.804.768.871中粒砂岩11.0524.834.502.387.42

图15 相似模拟覆岩破断及失稳情况

Fig.15 Similar simulation of overburden rock fracture

随着工作面继续推进,直接顶随采随冒,下位关键层及其上的中间载荷层弯曲变形量逐渐增加,裂隙逐渐发育,当工作面推进到105 m时,下位关键层及其上的中间载荷层沿工作面后上方产生破断,破断角度约74°,破断高度87 m,并与主关键层间产生较大的离层空间,如图15(c)所示。

随着工作面继续推进,下位关键层及其载荷层产生周期性破断,破断角度与初次破断相差不大,破断位置位于工作面后上方,且破断后的块体间能够相互铰接并形成结构,如图15(d)所示,推进至125 m时产生第1次周期性破断,推进至150 m时第2次周期性破断。

主关键层的弯曲变形量及其下方的离层空间随工作面推进度的增加而逐渐增加,主关键层内部首先产生显著的横向裂隙,然后沿离层中间的中部产生纵向裂隙并自下向上发育,当工作面推进到161 m时,纵向裂隙贯通整个主关键层,主关键层破断,导致工作面直接顶、下位关键层以及主关键层沿工作后上方同时产生整体初次切落,切落角度约74°,破坏范围迅速波及地表,导致地表产生显著下沉,如图15(e)所示。

随着工作面的继续推进,下位关键层及主关键层呈周期性、同步整体切落破断特征,切落位置位于工作面后上方,周期切落角度与初次角度相近,如图15(f)所示,当工作面推进至183 m时,覆岩产生周期性整体切落破断,相邻两个切落块体密切接触并产生相互挤压作用,形成某种结构,该结构随着覆岩整体破断而产生缓慢下沉,直至与采空区矸石完全接触,呈回转失稳运动特征。当工作面推进至216 m时,由于工作面没有采取支护措施,该结构产生整体滑落失稳,如图15(g)所示。

综合现场实测及相似模拟研究结果认为,浅埋煤层工作面液压支架载荷大,动载系数大,覆岩呈整体切落式破断,破断后的块体没有直接与采空区矸石接触,而是能够相互铰接并形成以滑落失稳为主的结构,该结构称之为“切落体”结构,示意图如图16所示。

图16 浅埋煤层覆岩“切落体”结构示意

Fig.16 Schematic diagram of cutting block structure in shallow coal seam

3 切落体结构模型分析及应用

3.1 切落体结构稳定性分析

针对图16中的切落体A进行受力分析,如图17所示。

图17 切落体结构受力分析

Fig.17 Force analysis diagram of cutting block structure

“切落体”结构能够稳定的前提条件是在铰接面上达到力的平衡,针对切落体关键块A与B的铰接面AC求力的平衡,得到

f(Gd|cos α|-T)=Gdsin α(0°<α<180°)

(1)

式中,f为块体间摩擦因数;Gd为切落体重力,kN;α为切落角度,(°);T为切落体间水平力。

切落体结构稳定的前提条件为

设λ为切落体不稳定系数,得到

假设水平挤压力与切落体重量呈正比例关系,ε为水平挤压因子,T=εGd。

切落体结构稳定条件简化为

当ε不变时,分析当f,λ与α的关系,如图18所示,实线为不稳定系数曲线,虚线为摩擦因数曲线,两条曲线有2个交叉点A,B。当切落角<90°时,随着切落角度的增加,不稳定系数随着增加,当增加至A点下方时,摩擦因数大于不稳定系数,此时切落体产生回转失稳;当增加至A点上方时,不稳定系数大于摩擦因数,此时切落体将产生滑落失稳。当切落角>90°时,随着角度的增加,不稳定因数逐渐降低,当降低至B点上方时,切落体将产生滑落失稳,当降低至B点下方时,切落体将产生回转失稳。综上所述,根据摩擦因数的大小不同,切落体可分为两种失稳类型:滑落失稳和回转失稳,当不稳定因数大于摩擦因数时,切落体将产生滑落失稳,当不稳定因数小于摩擦因数时,产生回转失稳。当切落角=90°时,不稳定因数达到峰值,此时摩擦因数取任何值,切落体都将产生滑落失稳。据文献[22-23]表明,覆岩切落角一般>60°,铰接岩块间摩擦因数一般<1,因此,切落体结构主要以滑落失稳为主。

图18 切落体稳定系数与切落角度的关系

Fig.18 Relationship between stability factor and cutoff angle of cutting block

图19 不同切落体类型示意

Fig.19 Schematic diagram of different cutting block structures

从理论上讲,覆岩切落角度α的范围为0°~180°,切落体可划分为3种类型(图19),当切落角<90°时呈“滞后切落体”,当切落角=90°时呈“垂直切落体”,当切落角>90°时呈“超前切落体”。神东矿区覆岩属于中硬岩层,开采过程中末发现覆岩超前切落而产生的特殊矿压现象,切落角一般小于90°,主要形成“滞后切落体”,但当覆岩局部破碎或存在遗留煤柱等异常区域时,切落角可能接近90°,形成垂直切落体,此时覆岩极易产生滑落失稳,进而引发工作面切顶压架事故。如2013-12-16,神东石圪台矿31201工作面过上覆2-2煤集中煤柱时,发生严重的切落角接近90°切顶压架事故,工作面支架从22~142架整体下沉,活柱行程由原来1.3~1.5 m左右下沉到0~0.2 m,压死支架121架。

3.2 合理支架工作阻力解析计算

根据图17的切落体结构受力分析图,利用力矩平衡原理计算基于切落体结构的合理支架工作阻力。

(1)计算水平挤压力T的力矩:

Ty=Tcos α,Tx=Tsin α

(7)

联合式(5),(6),(7)可求得

式中,H为切落高度或切落岩层厚度。

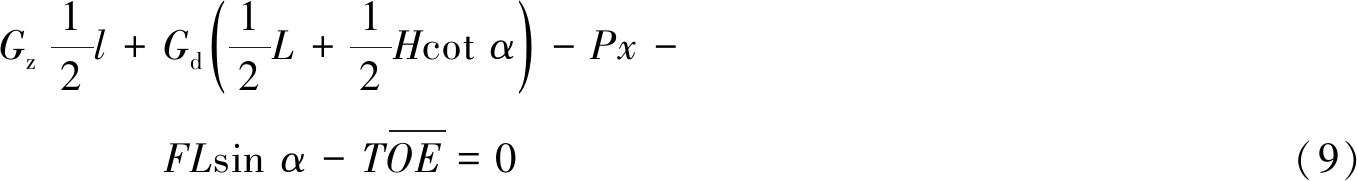

(2)对O点求力矩平衡:

设Gz为直接顶载荷,Gd为切落体载荷,L为切落步距,l为直接顶冒落步距,x为支架合力作用点与煤壁距离,P为支架载荷,则根据力矩平衡关系有

其中,F=μT,T=εGd,μ为切落面摩擦因数。

联合式(8)和(9),得出

P=[Gzl+Gd(L+Hcot α)-2εμGdLsin α-

εGd(Hsin α+2Lcos α+Hcos αcot α)]/(2x)

(12)

3.3 支架载荷验算

以上湾煤矿12401超大采高工作面为例计算液压支架合理支架工作阻力。该工作面宽度299.2 m,走向长度为5254.8 m,煤层厚度7.56~10.79 m,埋深124~244 m,设计采高8.5 m,综采支架型号为ZY26000/40/88D,支架中心距达2.4 m,支护强度1.71~1.83 MPa,共安装128台。

由表2可知,工作面下位关键层下方岩层厚度为29.8 m,切落体厚度为194.7 m,容重25 kN/m3,周期来压步距平均13.5 m,支架控顶距为6.8 m,支架合力作用点距煤壁距离取4.5 m,岩块摩擦因数取0.78,水平挤压因子0.295,切落角取74°,采用式(10)估算支架合理延米工作阻力,得到P=1 093 kN,支架宽度取2.4 m,得到合理支架载荷为25 721 kN,工作面矿压实测曲线如图3所示,来压时支架循环末阻力为23 790~26 112 kN,理论计算与现场实测结果基本一致。

4 结 论

(1)浅埋超大采高工作面矿压显现较回采巷道更加强烈,周期来压步距短、动载大,覆岩呈整体同时破断且破断范围快速波及地表。

(2)提出了浅埋煤层超大采高工作面覆岩“切落体”结构模型,认为覆岩呈整体切落式破断,破断后相互铰接并形成以滑落失稳为主的“切落体”结构。

(3)研究得到了“切落体”结构条件下的液压支架合理工作阻力计算公式,并以上湾矿12401工作面为例进行了验算,理论分析与现场实测结果基本一致。

(4)“切落体”结构模型解释了浅埋煤层工作面周期来压显著、来压步距短、动载大、易发生切顶压架事故的特殊矿压现象,为浅埋煤层工作面液压支架设计选型理论了理论依据,丰富了长壁开采矿压及岩层控制理论。

致谢 感谢恩师闫少宏研究员,神东煤炭集团杨俊哲研究员、周海丰高级工程师,天地科技开采设计事业部于海湧研究员、徐刚研究员、李正杰工程师、刘前进工程师给予本论文大量的数据支持和宝贵建议。

[1] 孟宪锐,王鸿鹏,刘朝晖,等.我国厚煤层开采方法的选择原则与发展现状[J].煤炭科学技术,2009,37(1):39-44,62.

MENG Xianrui,WANG Hongpeng,LIU Chaohui,et al.Selection principle and development status of thick seam mining methods in China[J].Coal Science and Technology,2009,37(1):39-44,62.

[2] 杨荣明,吴士良.布尔台煤矿大采高开采转综放开采实践研究[J].煤炭科学技术,2012,40(12):8-10,14.

YANG Rongming,WU Shiliang.Study and practices on changing from fully-mechanized high cutting coal mining to fully-mechanized top coal caving mining in Buertai Mine[J].Coal Science and Technology,2012,40(12):8-10,14.

[3] 张杰,侯忠杰.厚土层浅埋煤层覆岩运动破坏规律研究[J].采矿与安全工程学报,2007,24(1):56-59.

ZHANG Jie,HOU Zhongjie.Failure rule of overburden movement in shallowly buried coal seam covered with thick soils[J].Journal of Mining & Safety Engineering,2007,24(1):56-59.

[4] 侯忠杰.厚砂下煤层覆岩破坏机理探讨[J].矿山压力与顶板管理,1995,37(1):37-40.

HOU Zhongjie.Discussion on mechanism of overlying strata under thick sandy layer[J].Ground Pressure and Strata Control,1995,37(1):37-40.

[5] 侯忠杰.浅埋煤层关键层研究[J].煤炭学报,1999,24(4):359-363.

HOU Zhongjie.Study on key stratum in shallow seam[J].Journal of China Coal Society,1999,24(4):359-362.

[6] 黄庆享.浅埋煤层长壁开采顶板结构及岩层控制研究[M].徐州:中国矿业大学出版社,2000.

[7] 黄庆享,李树刚.浅埋薄基岩煤层顶板破断及控制[J].矿山压力与顶板管理,1995,(3):23-25.

HUANG Qingxiang,LI Shugang.Roof breaking law and control mechanism of coal overburden under shallow-thin bedrock[J].Ground Pressure and Strata Control,1995,(3):23-25.

[8] 黄庆享,石平五,钱鸣高.老顶岩块端角摩擦系数和挤压系数实验研究[J].岩土力学,2000,21(1):60-63.

HUANG Qingxiang,SHI Pingwu,QIAN Minggao.Experiment study on the coefficients of friction and inserting of main roof block corner[J].Rock and Soil Mechanics,2000,21(1):60-63.

[9] 黄庆享,钱鸣高,石平五.浅埋煤层顶板周期来压结构分析[J].煤炭学报,1999,24(6):581-585.

HUANG Qingxiang,QIAN Minggao,SHI Pingwu.Structural analysis of main roof stability during periodic weighting in longwall face[J].Journal of China Coal Society,1999,24(6):581-585.

[10] 李凤仪.浅埋煤层长壁开采矿压特点及其安全开采界限研究[D].阜新:辽宁工程技术大学,2007.

LI Fengyi.Characteristics of ground pressure in shallow buried long-wall workface[D].Fuxin:Journal of Liaoning Engineering & Technology University,2007

[11] 王家臣,王兆会.浅埋薄基岩高强度开采工作面初次来压基本顶结构稳定性研究[J].采矿与安全工程学报,2015,32(2):175-181.

WANG Jiachen,WANG Zhaohui.Stability of main roof structure during the first weighting in shallow high-intensity mining face with thin bedrock[J].Journal of Mining & Safety Engineering,2015,32(2):175-181.

[12] 任艳芳,齐庆新.浅埋煤层长壁开采围岩应力场特征研究[J].煤炭学报,2011,36(10):1612-1618.

REN Yanfang,QI Qingxin.Study on characteristic of stress field in surrounding rocks of shallow coalface under long wall mining[J].Journal of China Coal Society,2011,36(10):1612-1618.

[13] 任艳芳,刘江,齐庆新.薄基岩浅埋深长壁工作面覆岩结构运动特征[J].煤矿开采,2011,16(3):35-37.

REN Yanfang,LIU Jiang,QI Qingxin.Movement characteristic of overlying strata structureover long-wall mining face in shallow buried coal seam[J].Coal Mining Technology,2011,16(3):35-37.

[14] 许家林,朱卫兵,鞠金峰.浅埋煤层开采压架类型[J].煤炭学报,2014,39(8):1625-1634.

XU Jialin,ZHU Weibing,JU Jinfeng.Supports crushing types in the longwall mining of shallow seams[J].Journal of China Coal Society,2014,39(8):1625-1634.

[15] 李正杰,于海湧.浅埋综采工作面顶板岩层等步切落特性分析[J].煤矿开采,2014,19(2):42-44.

LI Zhengjie,YU Haiyong.Analysis of roof equal-step caving characteristic in shallow buried full-mechanized mining face[J].Coal Mining Technology,2014,19(2):42-44.

[16] 李正杰.浅埋薄基岩综采面覆岩破断机理及与支架关系研究[D].北京:煤炭科学研究总院,2014.

LI Zhengjie.Broken mechanism of overburden strata in shallow buried workface[D].Beijing:China Coal Research Institute,2014.

[17] XUE Junhua,WANG Hanpeng,ZHOU Wei,et al.Experimental research on overlying strata movement and fracture evolution in pillarless stress-relief mining[J].International Journal of Coal Science & Technology,2015,2(1):38-45.

[18] WANG Guofa,PANG Yihui.Surrounding rock control theory and longwall mining technology innovation[J].International Journal of Coal Science & Technology 2017,4(4):301-309.

[19] 尹希文.寺河煤矿5.8-6 m大采高综采面矿压规律研究[D].北京:煤炭科学研究总院,2007.

YIN Xinwen.Ground pressure of 5-6 m large-high mining workface in Shihe colliery[D].Beijing:China Coal Research Institute,2007.

[20] 尹希文.综采工作面支架与围岩双周期动态作用机理研究[J].煤炭学报,2017,42(12):3072-3080.

YIN Xiwen.Double period dynamic mechanism of support and surrounding rock in fully mechanized mining face[J].Journal of China Coal Society,2017,42(12):3072-3080.

[21] 尹希文.大采高综采工作面压架原因分析及防治对策[J].煤炭科学技术,2014,42(7):26-28.

YIN Xiwen.Analysis on crushed cause of hydraulic support infully-mechanized high cutting coal mining face and prevention countermeasures[J].Coal Science and Technology,2014,42(7):26-28.

[22] 闫少宏,尹希文,许红杰,等.大采高综采顶板短悬臂梁--铰接岩梁结构与支架工作阻力的确定[J].煤炭学报,2011,36(11):1816-1820.

YAN Shaohong,YIN Xiwen,XU Hongjie,et al.Roof structure of short cantilever-articulated rock beam and calculation of support resistance in full-mechanized face with large mining height[J].Journal of China Coal Society,2011,36(11):1816-1820.

[23] 钱鸣高,石平五,许家林.矿山压力与岩层控制[M].北京:中国矿业大学出版社,2005.