对于选择性聚团浮选在选矿领域的应用,很多科研工作者进行了研究,而国内应用到煤炭上很少。1993年,宋少先[1]对八一、神木和太西煤进行疏水絮凝实验,研究了油用量、调浆搅拌时间、煤粒粒度等因素的影响,均得到灰分小于1%的低灰精煤,可燃体产率达到80%~90%,说明疏水絮凝是分选超净煤的有效分选方法。这也表明,无烟煤品质好,矿物质含量低,无烟煤在选择性浮选中,相比其他煤种获得的灰分更低,2007年,蒋善勇等[2]选用粒度级小于0.045 mm的太西煤,对优质无烟煤进行选择性絮凝剂的研究,进一步探索细粒煤絮凝影响因素,提高精煤精度,精煤的灰分达到1.29%和精煤产率达到41.26%。

对难选的高灰细粒煤,能否实现制备超纯煤,2009年,TAO等[3]应用选择性絮凝技术对中国开滦的难浮高灰煤进行分选,获得精煤灰分1.07%,精煤产率58.72%的超低灰煤。效果优于无烟煤,这一结果表明除煤变质程度影响选择性絮凝外,还有其他影响因素需要进一步去探索。药剂是选择性絮凝的关键,2012年,沙杰等[4]通过选择性絮凝分选对高灰细煤泥进行浮选,考察了选择性絮凝剂CPAM300的分选效果,同时,对药剂的用量和加药顺序进行研究,结果表明加药顺序会使灰分和产率发生变化,精煤产率最高可提高25%。

随着选择絮凝浮选在选矿中的应用,可能会由于卷裹和夹带、电中和、离子的干扰、杂凝聚、矿泥罩盖等因素的影响,导致矿物的选择性降低,严重影响精矿的质量。许泽胜[5]、付晓恒[6]、朱书全[7]等介绍了选择性双向絮凝分选极细粒煤泥的实验研究。戚家伟等[8]研究选择性双向絮凝中多个因素对精煤产率和脱硫效果的影响,实验表明,可以得到灰分小于1%的精煤,精煤产率达到70%,并且有很好的脱硫效果。该工艺具有工艺简单和药剂用量少的特点,还具有很好的脱硫降灰效果。另外,20世纪80年代美国OTISCA 公司开发了用油团聚法分选超净煤的OTISCA-OTP工艺,还有一些学者尝试旋流-静态微泡分选、摩擦电选来制备超纯煤。

杨巧文[9]利用选择性聚团浮选脱灰,进行了大量的疏水团聚脱灰研究。考察了pH值、矿浆浓度、油的用量、搅拌强度、搅拌时间、电解质、分散剂、助剂、乳化油和桥联液等因素。如何提高产率降低灰分是超纯煤制备需要考虑的问题,笔者选用选择性聚团浮选工艺,考察煤油的用量、聚合氯化铝用量和氯化铝用量对太西煤灰分和产率的影响。证实聚合氯化铝的脱灰效果优于氯化铝,进一步探讨聚合氯化铝在选择性聚团浮选中的机理。

1 煤样性质

1.1 煤质分析

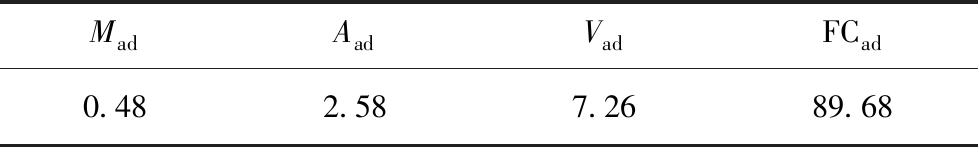

样品选用太西无烟煤作为研究对象,破碎至100目以下。煤的工业分析由国家煤炭质量监督检测中心分析,结果见表1,煤样中灰分为2.58%,属于低灰分无烟煤。

表1 太西煤样工业分析

Table 1 Proximate analysis of Taixi coal sample

%

MadAadVadFCad0.482.587.2689.68

1.2 无机矿物质分析

表2为太西煤灰成分的XRF分析,图1为太西煤中矿物质的XRD分析,XRF和XRD测定由清华大学材料测试中心完成。由表2和图1可知,无烟煤中主要含有石英、赤铁矿、磁铁矿、硬石膏、钠云母。

表2 太西煤样XRF分析

Table 2 XRF analysis of Taixi coal sample

%

SiO2Al2O3Fe2O3CaOSO3Na2OMgOTiO2P2O5K2OBaO其他34.4027.6712.0510.225.943.382.271.370.930.570.360.825

图1 太西煤样XRD分析

Fig.1 XRD analysis of Taixi coal sample

2 实验方法

2.1 选择性聚团浮选分选试验

本实验采用选择性聚团法进行分选,选取煤油作为捕收剂,在室温下煤油密度为0.798 g/cm3。选取质量分数分别为26%和29%的聚合氯化铝作为添加剂。采用1 L XFDIV型浮选机进行浮选,使用20 g煤样,浮选搅拌速率设定为1 992 r/min,充气率0.30 m3/h。为考察煤样未经超细研磨时,精煤的产率和灰分,在浮选机中进行分步释放分选,入料质量浓度为100 g/L,浮选捕收剂为煤油,用量1.19 kg/t,起泡剂为仲辛醇用量50 g/t,分选结果见表3。

2.2 Zeta电位的测定

将煤样用玛瑙研钵研磨至平均粒度小于15 μm,并用去离子水将煤样分别配制成固体含量为0.01%的矿浆,加入不同用量的聚合氯化铝,用磁力搅拌器搅拌5 min。取矿浆上清液放入样品池中用JS94G+电位仪测量药剂作用前后矿样的动电位,测试温度为(25±0.5) ℃,每个点均测3 次后取平均值。

表3 分步释放浮选实验结果

Table 3 Results of regressive release flotation%

产品产率灰分累计产率累计灰分精煤152.250.9952.250.99精煤29.034.6161.291.52精煤310.965.0572.252.06精煤412.907.8585.162.94尾煤14.8313.901004.56合计1004.56

2.3 接触角的测定

采用德国KRUSS视频光学接触角测量仪EasyDrop,测定不同聚合氯化铝用量下的太西煤样和人工矿物表面的润湿性。首先,按照太西煤所含矿物种类配制人工混合矿物,石膏∶二氧化硅∶赤铁矿∶蒙脱石=1∶4∶1∶4。煤样和人工矿物经压片成型(压力为20 MPa),观察溶液滴入煤片表面的接触角。

3 结果与讨论

3.1 捕收剂用量影响

选取平均粒度为15 μm的煤颗粒,探索煤油添加量与精煤灰分和产率关系,研究结果如图2所示。随着药剂用量的增加,精煤灰分降低,精煤产率呈现逐步增加趋势。当煤油用量达到1.19 kg/t,分选效果最好,精煤灰分和精煤产率分为0.84%和49.07%。当煤油用量超过1.19 kg/t,精煤灰分有所增加。说明低用量使煤油充分铺展,煤表面疏水性增强,煤的空隙和表面被煤油充分润湿形成团聚体。进一步增加煤油添加量,团聚体空隙被分散的矿物质填充从而选择性降低,导致精煤灰分升高。煤油对非极性矿物产生吸附,而对极性矿物不产生吸附。煤中灰分组成大部分为无机亲水性矿物质,而煤本身属于疏水矿物质,选取煤油作为捕收剂具有选择性。

图2 煤油添加量与精煤灰分和产率关系

Fig.2 Effect of kerosene concentration on clean coal ash and clean coal yield

3.2 起泡剂用量影响

在煤油用量为1.19 kg/t的条件下,探索起泡剂仲辛醇用量对分选效果的影响,如图3所示,随着仲辛醇用量增加,精煤产率显著增加,而精煤灰分先减小后增加。仲辛醇用量为0.40 kg/t时,精煤灰分为0.79%,精煤产率为67.60%,分选效果最好。与煤油单独作用相比,精煤灰分降低0.05%,精煤产率提高了18.53%。当加入量超过0.40 kg/t时,精煤灰分随加入量的增加而升高。说明仲辛醇与煤油产生共吸附作用,提高煤的疏水性,使煤更好的黏附在气泡上,增加了气泡稳定性。结果表明,少量的仲辛醇用量可以增加精煤产率,并且降低精煤灰分,过量的仲辛醇用量导致精煤灰分升高。

图3 仲辛醇添加量与精煤灰分和精煤产率关系

Fig.3 Effect of 2-octanol concentration on clean coal ash and clean coal yield

3.3 絮凝剂的影响

在煤油用量为1.19 kg/t和仲辛醇用量为0.4 kg/t条件下,对比添加氯化铝和聚合氯化铝对分选效果影响,如图 4所示。药剂用量在50~125 g/t内,随着氯化铝用量的增加,精煤灰分先降低后增加。精煤灰分含量从0.82%降低到0.68%后增加到0.80%。精煤产率先减小后升高。精煤产率从49.53%降低到23.92%后增加到29.45%。随着聚合氯化铝用量增加,精煤灰分逐渐升高,精煤灰分含量从0.64%增加到0.84%,精煤产率从68.91%降低到39.51%。

图4 药剂添加量与精煤灰分和精煤产率关系

Fig.4 Effect of reagent addition on clean coal ash and clean coal yield

结果表明,相同药剂用量下,加入聚合氯化铝的浮选精煤产率远大于加入氯化铝的精煤产率,聚合氯化铝脱灰效果优于氯化铝。在药剂用量为50 g/t时,精煤灰分可达0.64%,精煤产率为68.91%,分选效果最佳。与未添加聚合氯化铝分选效果相比,精煤灰分降低了0.18%,精煤产率提高了19.38%。

图5 26%和29%聚合氯化铝与精煤灰分和产率关系

Fig.5 Effect of 26% and 29% polyaluminium chloride on clean coal ash and clean coal yield

26%和29%的聚合氯化铝用量与精煤灰分和精煤产率的关系,如图5所示,随着26%聚合氯化铝用量的增加,精煤灰分逐渐增加,由0.64%增加到0.88%,精煤产率由68.91%减小到39.51%。随着29%聚合氯化铝用量增加,精煤灰分先减少后增加,由0.71%减小到0.61%再增加到0.93%。精煤产率由75%减小到40.24%再增加到78.09%。结果表明,在26%和29%聚合氯化铝用量为50 g/t时,两者精煤产率都达到最大,分别为68.91%和75%,精煤灰分分别为0.64%和0.71%,26%聚合氯化铝比29%聚合氯化铝脱灰效果好。

3.4 研磨时间对灰分影响

在煤油用量为1.19 kg/t、仲辛醇用量为0.40 kg/t,26%聚合氯化铝用量为50 g/t条件下,不同研磨时间对分选效果影响,由图6可知,研磨时间由30 min增加到60 min的精煤灰分由0.64%增加到0.95%。精煤产率先减小后增加,由68.91%减少到45.71%后增加至67.48%。结果表明,研磨时间为30 min时,分选效果最佳。

通过粒度分析表明,煤样经不同研磨时间分别为30,40,50,60 min获得平均粒度D[4,3]分别为14.70,11.45,10.07,9.64 μm。随着研磨时间的增加,粒度减小,精煤灰分增加。粒度减少后比原粒度更容易团聚[10],由于粒度减少能够补充颗粒之间的间隙,使凝聚体更加紧密[11]。研磨时间过长会导致表面氧化,增强了亲水性能,使团聚过程煤中夹带矿物质,从而导致灰分含量增加[12]。大颗粒所形成的毛细结构少,产生了弱结合力的凝聚体[13]。因此,凝聚体的强度与研磨粒径有着紧密的关系。从而,粒径影响着精煤的灰分[14]。

图6 研磨时间与精煤灰分和精煤产率关系

Fig.6 Effect of grinding time on clean coal ash and yield

4 机理分析

4.1 Zeta电位分析

聚合氯化铝用量与煤的表面Zeta电位值变化的关系,如图7所示,随着聚合氯化铝用量的增加,Zeta电位值不断增加,由-28.7 mV增加到-20.63 mV。说明聚合氯化铝水解生成各种聚合羟基亚稳形态,包括![]() 等正离子。聚合氯化铝所带正电荷中和了煤和煤中无机矿物质表面负电荷。使煤和无机矿物质双电层压缩,煤中矿物质颗粒间发生团聚[15]。添加聚合氯化铝减少了无机矿物质对煤颗粒表面的罩盖,从而降低了精煤灰分,提高了分选效果。

等正离子。聚合氯化铝所带正电荷中和了煤和煤中无机矿物质表面负电荷。使煤和无机矿物质双电层压缩,煤中矿物质颗粒间发生团聚[15]。添加聚合氯化铝减少了无机矿物质对煤颗粒表面的罩盖,从而降低了精煤灰分,提高了分选效果。

图7 26%聚合氯化铝添加量与Zeta电位值关系

Fig.7 Effect of 26% polyaluminium chloride dosage on Zeta potential value

4.2 接触角分析

如图8(a)所示,添加聚合氯化铝前煤样的接触角θ=97.46°,图8(b)添加聚合氯化铝后煤样的接触角θ=107.66°。添加聚合氯化铝后煤样接触角增加,疏水性增强。如图9(a)所示,添加聚合氯化铝前人工矿物的接触角为θ=7.42°,图9(b)添加聚合氯化铝后,人工矿物的接触角为θ=4.35°。添加聚合氯化铝后人工矿物接触角减小,亲水性增强。通过添加聚合氯化铝后,煤表面疏水性增强,人工矿物表面亲水性增加,煤与人工矿物表面差异性增大,说明聚合氯化铝有助于煤与无机矿物分离。

图8 添加聚合氯化铝前后煤样的接触角

Fig.8 Contact angle of coal samples before and after adding polyaluminium chloride

图9 添加聚合氯化铝前后人工矿物的接触角

Fig.9 Contact angle of artificial mineral before and after adding polyaluminium chloride

4.3 扩展DLVO 理论分析

应用扩展DLVO 理论,微细粒超净煤颗粒要获得有效絮凝,其颗粒之间的总作用势能应为负值,微细煤颗粒在水中的总作用势能为

V=VA+VR+VHI

(1)

式中,V为煤粒在水中的总作用势能;VA为颗粒之间的范德华作用势能;VR为煤颗粒之间的静电作用势能;VHI为煤颗粒之间疏水作用势能。

其中,R为粒子半径,m;H为粒子表面间的最短距离,m;A为物性常数,称为哈梅克常数,J。固体表面哈梅克常数Ag和所接触的液体表面的哈梅克常数Ay有下列关系[16]:

Ay=4Ag/(1+cos θ)2

(3)

对于粒子在分散介质中的哈梅克常数,还应考虑粒子与分散介质之间的引力势能。若令② 代表粒子,① 代表分散介质,则粒子的聚沉过程可模拟为 ② ① +② ① →② ② +① ① ,过程的势能变化为

ΔV=V11+V22-2V12

(4)

假定粒子和介质的几何条件(即r和H)可视为相同,则式(4)也可表示为

A212=A11+A22-2A12

(5)

式中,下标212表示两个粒子被介质分隔,A212称为有效 Hamaker 常数,由此可见,粒子在分散介质中的 Hamaker 常数要比它在真空中的小,且当A11=A22时,A212=0,此时,溶胶处在稳定状态,溶剂化极好的溶胶粒子便可满足这种状态[16]。

式中,εa为分散介质的绝对介电常数,εa=ε0εr,ε0为真空中的绝对介电常数,8.854×10-12 F/m,εr为分散介质的介电常数,水介质的介电常数为78.5;ψ0为矿物质表面电位,通常可用Zeta电位代替,V;H为颗粒间界面力作用距离,m;κ为Debye长度,κ-1为双电层厚度,m-1,当电解质为1∶3或3∶1时,![]() 为离子物质的量浓度,mmol/L。

为离子物质的量浓度,mmol/L。

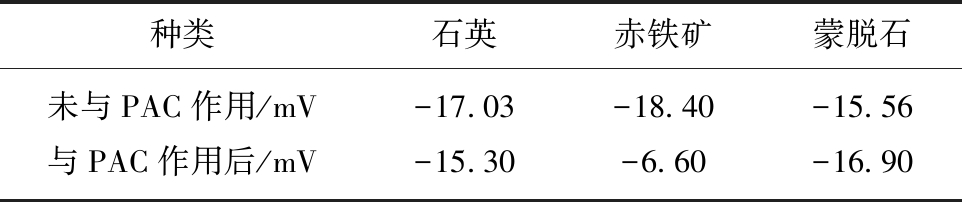

其中, 为不完全疏水化系数,0<k1<1;θ为煤在水中的接触角,e=2.718;h0为衰减长度,h0=(12.2±1.0)k1,nm。为了解煤泥聚团形成过程中作用能以及聚团机理,取平均粒度为14.7 μm的煤样,利用式(1)计算煤粒间的各种作用势能[17]。25 ℃时煤粒在真空中的哈马克常数A33=4.84×10-20 J;得到煤粒在水中的哈马克常数A132=0.08×10-20 J;表面电位ψ0=-20.6×10-3 V;与药剂作用后的表面电位,ψ0=-26.2×10-3 V;εa=695.039×10-12 F/m[17]为分散介质介电常数,e=2.718,κ=2.54×108 m-1接触角θ=97.46°与药剂作用后接触角θ′=107.66°。计算得到的作用势能与煤颗粒间距的关系如图10所示。

为不完全疏水化系数,0<k1<1;θ为煤在水中的接触角,e=2.718;h0为衰减长度,h0=(12.2±1.0)k1,nm。为了解煤泥聚团形成过程中作用能以及聚团机理,取平均粒度为14.7 μm的煤样,利用式(1)计算煤粒间的各种作用势能[17]。25 ℃时煤粒在真空中的哈马克常数A33=4.84×10-20 J;得到煤粒在水中的哈马克常数A132=0.08×10-20 J;表面电位ψ0=-20.6×10-3 V;与药剂作用后的表面电位,ψ0=-26.2×10-3 V;εa=695.039×10-12 F/m[17]为分散介质介电常数,e=2.718,κ=2.54×108 m-1接触角θ=97.46°与药剂作用后接触角θ′=107.66°。计算得到的作用势能与煤颗粒间距的关系如图10所示。

图10 煤颗粒间的作用势能曲线

Fig.10 Potential energy curves between coal particles

由图10可知,扩展DLVO理论随着距离的减小,疏水势能克服静电势能而占优势,总作用势能为负,随着煤颗粒间距离的靠近,曲线急剧下降。由于强的疏水作用能,相互作用引力增大,煤颗粒间发生絮团。煤在水中由于疏水作用能的存在可以自发形成絮团,当加入聚合氯化铝后作用引力增加,颗粒间聚团效果增加,这与图7结果一致。

表4 物质在真空中的Hamaker常数

Table 4 Hamaker constant of substances in vacuum 10-20 J

煤水石英赤铁矿蒙脱石6.074.846.3023.2022.00

表5 物质在水介质中的常数

Table 5 Constant of substances in the water medium

物质1介质物质2Hamaker常数/10-20 J煤水煤0.08煤水石英0.08煤水赤铁矿0.67煤水蒙脱石0.64石英水赤铁矿0.09石英水蒙脱石0.74赤铁矿水蒙脱石6.49

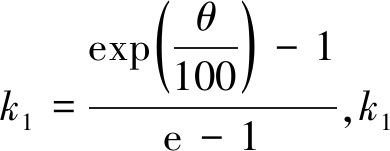

表6 加入聚合氯化铝前后矿物质的Zeta电位

Table 6 Zeta potential Mineral before and after adding polyaluminium chloride

种类石英赤铁矿蒙脱石未与PAC作用/mV-17.03-18.40-15.56与PAC作用后/mV-15.30-6.60-16.90

5 异类矿物理论分析

根据DLVO 理论,矿物颗粒之间的凝聚/分散状态主要由矿物颗粒之间的静电作用能和范德华作用能决定,颗粒间相互作用总势能为

VT=VA+VE

(8)

式中,VE为静电作用能。

其中,R1和R2为颗粒1和2的平均半径,m;A132为颗粒1和2在介质3中的Hamaker常数,计算物质1,2在介质3中的常数式:

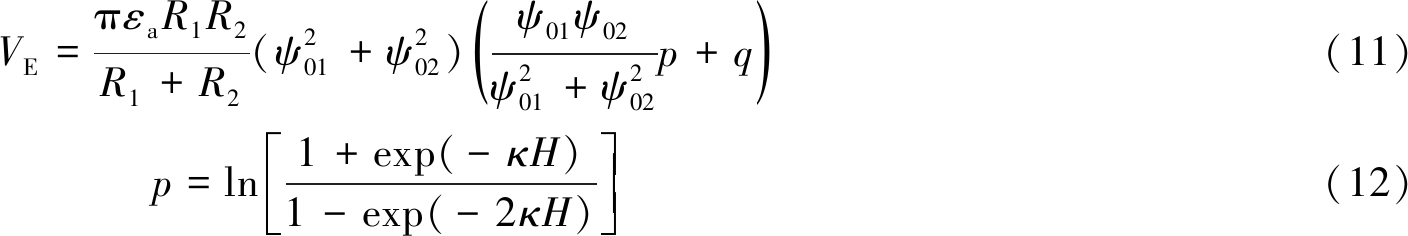

煤、蒙脱石、石英和赤铁矿在水中的Hamaker 常数见表5[18]。颗粒间的静电作用能为

q=ln[1-exp(-2κH)]

(13)

其中,ψ01和ψ02分别为颗粒1和2的表面电位,可用Zeta 电位代替,V;εa为分散介质绝对介电常数,根据经典DLVO理论,加入聚合氯化铝前后煤、蒙脱石、石英、赤铁矿颗粒间总作用能VT与颗粒间距离H之间的关系如图11所示。

图11(a)~(c)分别为煤与赤铁矿、石英和蒙脱石的作用势能曲线,由图11(a)可知,根据DLVO理论计算,添加聚合氯化铝后,随着颗粒间距离靠近,煤与赤铁矿间斥力作用减弱,引力作用增加。由图11(b)可知,加入聚合氯化铝后随着颗粒间距离靠近,煤与石英间斥力作用减弱。由图11(c)可知,添加聚合氯化铝后随着颗粒间距离靠近,煤与蒙脱石斥力作用增强。说明聚合氯化铝对煤与蒙脱石分离具有促进作用。对煤与赤铁矿分离失去选择性。

图11 作用势能曲线

Fig.11 Potential energy curves

图11(d)~(f)分别为石英与蒙脱石、蒙脱石与赤铁矿、石英与赤铁矿颗粒间的作用势能曲线,由图11(d)可知,根据DLVO理论计算,添加聚合氯化铝前后,随着颗粒间距离靠近,石英与蒙脱石作用势能变化曲线没有明显改变。由图11(e)可知,加入聚合氯化铝后,随着颗粒间距离靠近,蒙脱石与赤铁矿引力作用增强。由图11(f)可知,加入聚合氯化铝后,随着颗粒间距离靠近,石英与赤铁矿斥力作用减弱。

6 结 论

(1)选择性聚团分选超纯煤最佳参数为:煤油用量达到1.19 kg/t、仲辛醇用量为0.40 kg/t、研磨时间为30 min、聚合氯化铝为50 g/t时,精煤灰分为0.64%,精煤产率为68.91%,与未添加聚合氯化铝相比精煤灰分降低了0.18%,精煤产率提高了19.38%。

(2)根据Zeta电位分析,随聚合氯化铝药剂量增加,煤表面Zeta电位值不断增加,由-28.7 mV增加到-20.6 mV,聚合氯化铝带正电中和了煤和无机矿物表面电荷,添加聚合氯化铝减少了无机矿物质对煤颗粒表面的罩盖,降低了精煤灰分,提高了分选效果。

(3)通过添加聚合氯化铝后,煤表面疏水性增强,人工矿物表面亲水性增加,煤与人工矿物表面差异性增大,说明聚合氯化铝有助于煤与无机矿物分离。根据DLVO理论计算,聚合氯化铝对煤与蒙脱石分离具有促进作用,减少了异质细泥夹带作用,降低了精煤灰分。

(4)聚合氯化铝和氯化铝对煤中矿物质脱除具有促进作用,低用量条件下聚合氯化铝分选效果优于氯化铝。

[1] 宋少先.疏水絮凝理论与分选工艺[M].北京:煤炭工业出版社,1993.

[2] 蒋善勇,张军华,章新喜,等.细粒太西煤选择性絮凝分选技术[J].煤,2007,16(3):7-9.

JIANG Shanyong,ZHANG Junhua,ZHANG Xinxi,et al.Selectivity flocculation technology application in fine Taixi coal separtion[J].Coal,2007,16(3):7-9.

[3] TAO X X,CAO Y J,LIU J,et al.Studies on characteristics and flotation of a hard-to-float high-ash fine coal[J].Procedia Earth & Planetary Science,2009,1(1):799-806.

[4] 沙杰,谢广元,李晓英,等.细粒煤选择性絮凝分选试验研究[J].煤炭科学技术,2012,40(3):118-121.

SHA Jie,XIE Guangyuan,LI Xiaoying,et al.Experiment study on selective flocculation separation of fine particle coal[J].CoalScience and Technology,2012,40(3):118-121.

[5] 许泽胜.煤中微细粒嵌布黄铁矿硫的脱除理论与工艺的研究[D].徐州:中国矿业大学,1999.

[6] 王婕,付晓恒,胡二峰,等.煤泥絮团分选超净煤的试验研究[J].煤炭学报,2015,40(8):1929-1935.

WANG Jie,FU Xiaoheng,HU Erfeng,et al.Experimental on flocculation flotation of ultra-clean coal from slime[J].Journal of China Coal Society,2015,40(8):1929-1935.

[7] 朱书全,戚家伟,姚春彦,等.提高选择性双向絮凝分选极细粒煤效果的途径[J].选煤技术,2004(4):17-20.

ZHU Shuquan,QI Jiawei,YAO Chunyan,et al.The way to improving the performance of ultra fine coal separation by means of selective bidirection flocculation[J].Coal Preparation Technology,2004(4):17-20.

[8] 戚家伟,朱书全,解维伟.极细粒煤选择性双相絮凝脱硫降灰实验研究[J].中国矿业大学学报,2005,34(2):156-159.

QI Jiawei,ZHU Shuquan,XIE Weiwei.Desulphurization and deashing of ultra fine coal using selective bilateral flocculation[J].Journal of China University of Mining & Technology,2005,34(2):156-159.

[9] 杨巧文.超净煤制备技术[M].徐州:中国矿业大学出版社,2002.

[10] LIN S,CHEN B,CHEN W,et al.Study on clean coal technology with oil agglomeration in Fujian Province[A].2012 international symposium on safety science and technology[C].Beijing,2012.

[11] PIETSCH W.Size Enlargement by Agglomeration[M].New York:Handbook of Powder Science & Technology,Springer,1997.

[12] SAHINOGLU E,USLU T.Increasing coal quality by oil agglomeration after ultrasonic treatment[J].Fuel Processing Technology,2013,116:332-338.

[13] LIANG Wenqi,MILLER J D.Bubble/particle contact time in the analysis of coal flotation[J].Coal Preparation,1988,5(3-4):147-166.

[14] COLEMAN R D,SPARKS B D,MAJID A,et al.Agglomeration flotation:Recovery of hydrophobic components from oil sands fine tailings[J].Fuel,1995,74(8):1156-1161.

[15] XIAO F,ZHANG X,LEE C.Is electrophoretic mobility determination meaningful for aluminum(III) coagulation of kaolinite suspension?[J].Journal of Colloid & Interface Science,2008,327(2):348.

[16] 沈青.蒸煮液的物理化学特征及在制浆过程中的行为 Ⅲ.木素对蒸煮液的粘度、密度及Hamaker常数的影响[J].纤维素科学与技术,2003(3):12-16.

SHEN Qing.The physico chemical properties of cooking liquor and behaviors during pulping process Ⅲ.Influences of the lignin conc-entration on the viscosity,density and hamaker constant of cooking liquor[J].Journal of Cellulose Science and Technology,2003(3):12-16.

[17] 徐东方,朱书全,朱志波,等.六偏磷酸钠对浮选中煤泥与黏土颗粒间相互作用的影响[J].矿业科学学报,2016,1(3):269-276.

XU Dongfang,ZHU Shuquan,ZHU Zhibo,et al.Infuences of sodium hexametaphosphate on interactions of coal and clay particles in flotation[J].Journal of Mining Science and Technology,2016,1(3):269-276.

[18] 张志军.水质调控的煤泥水澄清和煤泥浮选研究[D].沈阳:东北大学,2012.

ZHANG Zhijun.Water quality regulation of coal slime water clarification and coal flotation[D].Shen Yang:Northeastern University,2012.