高浊度黏土污水广泛来源于矿业生产和陶瓷工业等领域[1-3]。由于污水中固体物含量高且颗粒微细,矿粒表面荷电且包覆有一层“水化膜”,因此颗粒很难凝聚沉降,澄清处理难度大、成本高[4-6]。目前工业上处理高浊度污水的方法主要有混凝沉降方法[1,7-8]、滤床过滤[9-10]、膜分离技术等[8-10],其中混凝沉降占有重要地位。由于混凝沉降药剂用量大,不但增加了成本,而且还增加了水体的黏度,不利于水资源的循环利用。同时,尾泥中的高分子絮团使得尾泥含水量过高,尾泥脱水困难,污泥处理费用高涨,成为水处理企业的沉重经济负担[11]。为此,在高浊度污水处理过程中,减少絮凝药剂、优化混凝沉降工艺已成为重要的研究方向。

近年来,得益于磁、电技术的高速发展,磁、电辅助混凝沉降方法已被引入到高浊度污水处理过程中[12-15]。其中,由于磁场辅助技术具有效率高、能耗低、安全隐患小等特点,在高浊度污水处理中颇具潜力。研究表明,在强磁场作用下,水分子的氢键构型会发生明显变化。氢键构型的改变对自由水及吸附水层中的水分子排列构型都会产生显著影响,进而影响到矿粒表面的双电层结构[16]。强磁场作用下的水分子形态演变规律可通过“动态有序液体聚合物”(dynamically ordered liquid like oxyanion polymers)模型进行解释[17]。由于强磁场作用可以改善微细矿粒和胶体颗粒的表面性质、提高水体活性,因此有望对矿物污水的混凝沉降起到促进作用,提升澄清效果[16-20]。

本研究先利用强磁场对高浊度黏土污水进行预磁化处理,然后进行混凝沉降,研究预磁化对混凝沉降效果的影响。通过正交试验获得最优的预磁化沉降絮凝条件,并将其澄清效果与常规混凝沉降进行比较。

1 试验部分

1.1 仪器和材料

主要实验药品包括:4 000目高岭石(中国高岭土有限公司)、钠基膨润土(广州市赤坭鸿运膨润土建材有限公司),分子量为800万的聚丙烯酰胺(PAM)阴离子型絮凝剂(东莞市庆源水处理科技有限公司),CaCl2分析纯(上海化学试剂有限公司)。

利用UV-2600型紫外可见分光光度计(日本岛津)检测上清液的透光率,通过ZetaProbe型电位分析仪(美国Colloidal Dynamics公司)检测黏土污水的Zeta电位。依据磁化水理论,水的磁化效果与磁场强度和梯度都有关,因此本研究选用场强可调的梯度磁场[16-17]。实验上采用CXG/90A型电磁铁(煤炭科学研究总院唐山研究院,磁场强度0~350 mT连续可调)对污水进行预磁化。

1.2 试验方法

本研究采用的黏土污水是质量分数为4%的高岭土与膨润土混合溶液,其中高岭土与膨润土的质量比为4∶1。实验前预先配制500 mL的黏土污水若干组,12 h内使用。同时配制质量分数为0.1%的PAM絮凝剂溶液200 mL,4 h内使用;配制浓度为1 mol/L的CaCl2溶液200 mL,12 h内使用。

预磁化处理利用电磁铁提供强磁场,预磁化过的污水在5 min内进行混凝沉降试验或性能检测。将黏土污水在特定磁场下进行磁化处理一定时间后,迅速倒入500 mL量筒内,并添加所需药剂量的CaCl2溶液,上下翻转5次(依据GB/T 18712—2002规定操作)。静置1 min,然后加入所需药剂量的PAM絮凝剂,再次上下翻转5次。静置并开始计时,每隔60 s记录沉降尾泥的高度,以此计算絮团的沉降速度。沉降30 min时,用注射器吸取上清液并用分光光度计在定波长下测定上清液的透光率。以沉降30 min时的尾泥高度作为污水沉降的最终尾泥高度。

正交试验中,以沉降5 min时的沉降尾泥高度与20 min时澄清层的透光率作为评定高浊度污水沉降效果的指标。

2 结果与讨论

2.1 常规混凝沉降

高浊度污水的混凝沉降包括凝聚和絮凝两部分,因此凝聚剂和絮凝剂添加对混凝沉降效果具有重要影响。

2.1.1 絮凝剂添加量对混凝沉降的影响

如图1所示,随着PAM絮凝剂添加量的增加,絮团沉降速度加快,且污水中最终沉降尾泥高度逐渐降低。当絮凝剂添加量达到8 mL后,继续增加絮凝剂,尾泥沉降速度不再明显增大,最终尾泥体积也基本保持恒定。这说明最佳絮凝剂添加量为0.16 mg/L左右。继续增加絮凝剂,不会提升絮凝沉降效果,反而增加了上清液中的药剂残留,不利于后续水的循环利用和尾泥处理。此絮凝剂添加量略高于实验室絮凝沉降的常用用量范围,这主要是由于本研究采用的是难沉降的高浊度污水。

图1 不同絮凝剂添加量情况下,污水尾泥高度随时间 变化曲线

Fig.1 Variation of tailing slurry height with subsidence time with different flocculant dosage

2.1.2 凝聚剂添加量对混凝沉降的影响

实验表明,添加絮凝剂虽可使得黏土颗粒絮凝沉降,但上清液浊度较高,达不到最佳澄清效果,因此在絮凝前需要添加凝聚剂CaCl2溶液。由表1可知,上清液透光率随凝聚剂剂量的增加而增大,但增加速度逐渐减缓,当凝聚剂添加量超过4 mL后,透光率的增加已不明显。所以本研究中以8 mmol/L为最佳凝聚剂添加量。由于本研究中采用絮凝剂和凝聚剂同时添加的沉降工艺,因此CaCl2的添加量明显低于仅添加凝聚剂沉降时的用量[21]。

表1 絮凝剂添加量为0.16 mg/L时,凝聚剂 (CaCl2)添加量对上清液透光率影响

Table 1 Effect of coagulant (CaCl2) dosage on supernatant transmittance with the flocculant dosage of 0.16 mg/L

凝聚剂添加量/mL0123456上清液透光率/%60.472.381.887.790.691.091.1

2.2 预磁化-混凝沉降

2.2.1 磁场强度对混凝沉降的影响

预磁化-混凝沉降由强磁场磁化作用和混凝沉降两部分组成。为更清楚显示预磁化对混凝沉降效果的影响,本研究中在单因素研究获得的最佳药剂制度的基础上,缩减了药剂添加量,仅添加2 mL凝聚剂和4 mL絮凝剂。如图2所示,经预磁化-混凝沉降处理后的污水,其沉降曲线整体分布在未磁化处理污水的曲线的下面,这说明预磁化可提升黏土絮团的沉降速度。随着磁场强度的增加,絮团沉降速度逐步加快,当磁场强度升至242 mT时,絮团沉降速度达到最大值。从沉降曲线的形状变化看,强磁场作用对混凝沉降过程影响较大。当预磁化场强大于178 mT时,污水沉降在开始阶段比常规混凝沉降快的多。这意味着,经强磁场作用后,黏土颗粒可迅速凝聚并与絮凝剂分子快速生成较大絮团。但当预磁化磁场强度较小(如96 mT)时,混凝沉降速度增加不明显,这说明进行有效的预磁化,需要磁场强度大于178 mT。

值得注意的是,经强场预磁化作用后,污水的最终尾泥高度也在逐渐下降。当预磁化磁场强度为0,96,140,178,214,242,300 mT时,20 min尾泥高度分别为11.73,10.94,100.00,8.79,7.17,7.11,7.13 cm。预磁化-混凝沉降工艺下的尾泥体积较常规混凝减小了38.9%。这说明,预磁化不但可提升黏土污水沉降速度,而且能够大幅减少尾泥中的含水量。

图2 在不同磁场强度下预磁化90 s后,污水沉降尾 泥高度随时间变化曲线

Fig.2 Variation of tailing slurry height with settlement time under different pre-magnetization field

2.2.2 磁场作用时间对混凝沉降的影响

预磁化作用时长对混凝沉降具有显著影响。如图3所示,絮团沉降速度随预磁化作用时间的增加而增大,这一趋势在沉降的前5 min内尤为明显。当预磁化时间超过40 s后,沉降速度增大的趋势逐渐减缓,至120 s左右达到最大值。预磁化时间对尾泥体积也有影响。当磁场强度为214 mT时,磁场预磁化时间分别为20,40,60,90 s,混凝沉降20 min尾泥高度分别降至9.80,8.39,7.69和7.17 cm。这也说明随着磁场作用时间的延长,尾泥中含水量也随之下降。但作用时间超过90 s后,尾泥体积减小已不明显。这说明最佳的预磁化作用时长为90~120 s。

图3 经不同时间预磁化后,尾泥高度随沉降时间的变化曲线

Fig.3 Variation of tailing slurry height with settlement time with different pre-magnetization time

2.2.3 预磁化对上清液透光率的影响

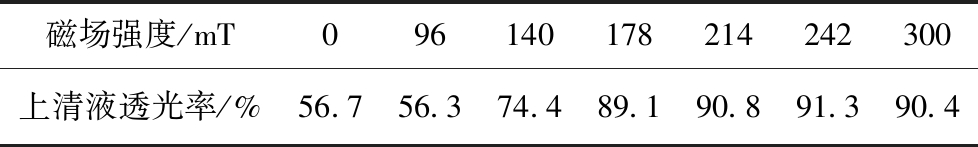

在预磁化-混凝沉降工艺中,预磁化处理对上清液浊度同样有影响(表2),在弱磁场作用下(96 mT),上清液透光率变化很小,但经过强场预磁化处理后,混凝沉降的上清液透光率显著增加。在预磁化90 s情况下,上清液透光率随预磁化磁场强度的增加而增大。磁场强度增大到178 mT后,变化趋缓。这说明只有在较强磁场作用下,预磁化才对颗粒的凝聚特性具有显著影响,最佳磁场强度约214 mT。

表2 不同磁场强度预磁化90 s对上清液透光率影响

Table 2 Effect of pre-magnetization field on supernatant transmittance with the pre-magnetization time of 90 s

磁场强度/mT096140178214242300上清液透光率/%56.756.374.489.190.891.390.4

综上可知,弱磁场下磁化处理对黏土污水的混凝沉降影响较小;而强磁场预磁化处理对高浊度污水的混凝沉降具有促进作用,不但可明显提升絮团沉降速度和上清液透光率,而且可压缩尾泥中的含水率。这应与强磁场作用对矿物颗粒表面的改性作用有关[15-18]。强场预磁化对混凝效果的增强随磁场强度的增加而增大,最佳磁场强度178~214 mT。

2.3 正交试验分析

2.3.1 正交试验

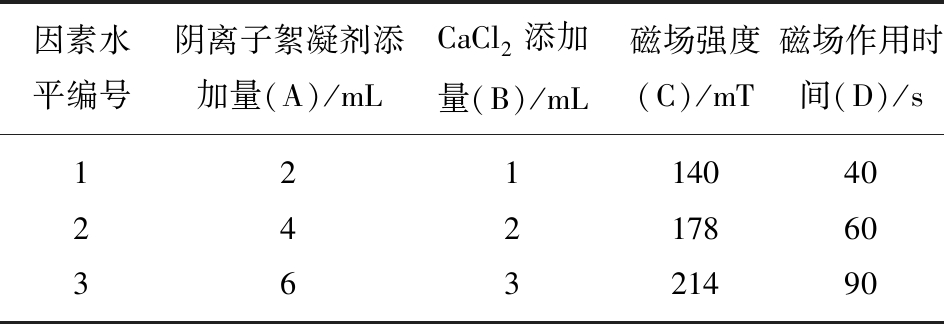

为获取预磁化-混凝沉降的最佳工艺参数,并进一步探究强场磁化作用对污水性质及其沉降效果的影响,选择磁场强度、磁场作用时间、絮凝剂添加量及凝聚剂添加量作为考察因素进行正交试验。根据单因素实验结果,确定各因素的水平值,见表3。

表3 因素水平

Table 3 Factor level table

因素水平编号阴离子絮凝剂添加量(A)/mLCaCl2添加量(B)/mL磁场强度(C)/mT磁场作用时间(D)/s121140402421786036321490

本正交实验为4因素3水平,所以选用的是L9(34)正交表,正交表见表4。根据正交表所对应的试验方案分别测得相应的试验结果。由于选取的L9(34)正交表不含空白列,而试验中考虑到各因素之间的交互作用,因此选择做5次重复试验。

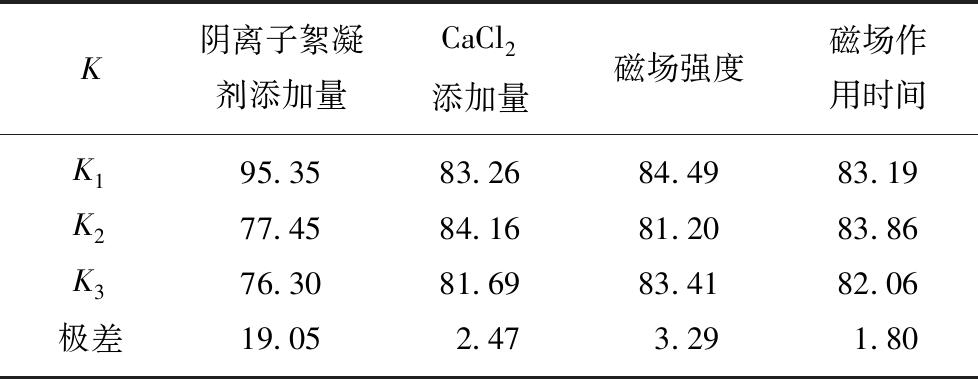

2.3.2 正交试验结果分析

正交试验结果的分析方法中,极差大小反应的是因素对试验指标重要性的不同。表5的结果表明,若以沉降5 min时尾泥高度作为指标,絮凝剂添加量对其影响最大,CaCl2添加量、磁场强度、预磁化作用时间对其均具有一定影响。影响因素主次顺序为A→C→B→D,最优水平组合为A3C2B3D1。

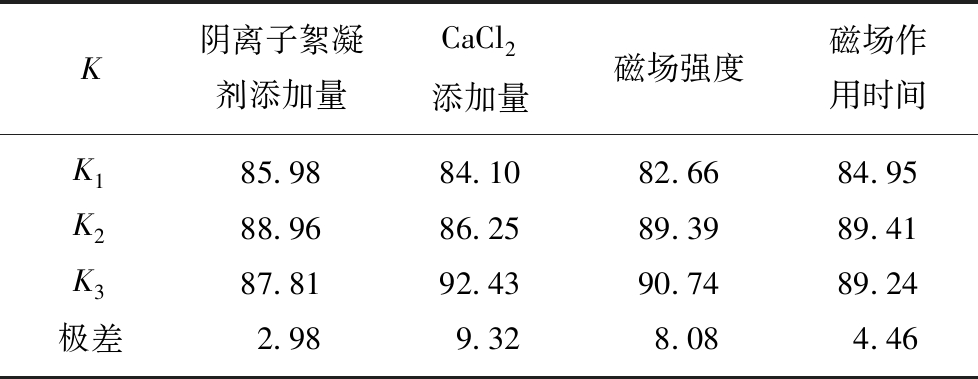

表6的结果表明,若以沉降20 min时透光率作为指标,则影响因素主次顺序为B→C→D→A。这说明,CaCl2添加量和预磁化磁场强度对颗粒的凝聚特性影响非常显著,预磁化时间和絮凝剂添加量也有一定影响。

表4 正交表

Table 4 Orthogonal table

试验序号阴离子絮凝剂添加量1CaCl2添加量2磁场强度3磁场作用时间4沉降尾泥体积/mL12345∑5i=1Xi透光率/%1111119.1219.9819.0719.8919.1297.1874.8932122219.3719.0619.2318.9318.8995.4888.2443133318.6518.7918.8418.5218.6193.4194.7894212314.9814.6614.8914.7615.0774.8788.0145223115.8615.5015.7716.0415.9579.1188.1416231215.5215.7415.8815.9215.3478.3990.7137313215.7415.4315.6115.2515.7077.7289.2858321315.6115.4715.7915.3415.7077.9082.3609332114.0514.7914.5814.7115.1473.2791.799

注:表中主体部分1,2,3分别表示因素的3个不同水平,对应于表1中因素的水平;表头上的1,2,3,4表示正交表的列号;1,2,3,4,5表示5次重复试验;![]() 表示5次重复试验结果求和。

表示5次重复试验结果求和。

表5 沉降5 min时尾泥高度对应K值与极差

Table 5 K value and range of tailing slurry height after 5 min settlement

K阴离子絮凝剂添加量CaCl2添加量磁场强度磁场作用时间K195.3583.2684.4983.19K277.4584.1681.2083.86K376.3081.6983.4182.06极差19.052.473.291.80

表6 沉降20 min时透光率对应K值与极差

Table 6 K value and corresponding range of the supernatant transmittance after 20 min settlement

K阴离子絮凝剂添加量CaCl2添加量磁场强度磁场作用时间K185.98 84.1082.66 84.95 K288.96 86.2589.39 89.41 K387.81 92.43 90.74 89.24 极差2.98 9.32 8.08 4.46

对表4中试验结果进行对比分析,并考虑减少药剂添加量的原则,确定因素的最佳水平组合为最A2B1C2D3,此时,沉降5 min时尾泥高度达到最低,∑X值为74.87,透光率可达到88.014%。

2.4 强场预磁化机理分析

2.4.1 预磁化影响规律及Zeta电位研究

由正交试验结果可知,预磁化作用可有效的降低上清液浊度。由表6可知,磁场强度的显著度仅次于凝聚剂添加量。说明强场预磁化作用可促进微细矿粒间的聚团,从而提升了黏土颗粒的凝聚,这意味着预磁化作用可能对黏土颗粒的表面性质具有重要影响。同时,由表5可知,预磁化可提高黏土颗粒的絮凝沉降速度,磁场强度的显著度仅次于絮凝剂添加。这说明经预磁化后,黏土颗粒可与絮凝剂更好的结合,快速形成絮团,这也应归结于颗粒表面性质的改变。

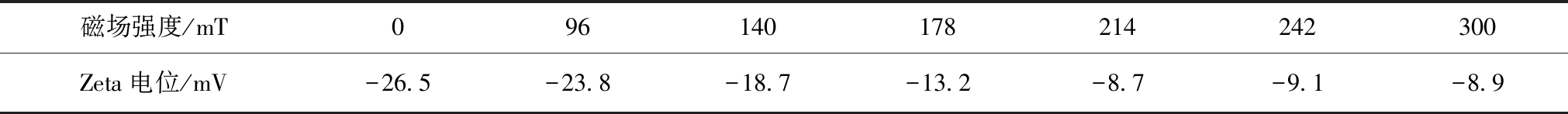

为研究强磁场对黏土颗粒表面性质的影响,对黏土污水的Zeta电位进行检测。由表7可以看出,经过预磁化作用,黏土颗粒表面的Zeta电位发生了显著变化,从不加磁场时的-26.5 mV增加到-8.7 mV,在磁场强度为214 mT时,Zeta电位达到最大,这与前述单因素实验结果一致,当磁场强度为214 mT时,污水沉降速度最快。这说明黏土污水的絮凝效果与黏土颗粒的表面荷电性质密切相关[7,22-23] 。

由正交试验表4和表5还可发现,凝聚剂添加量对沉降速度的影响不及预磁化作用。这表明,预磁化对颗粒表面的改性作用不仅仅限于增加Zeta电位、促进颗粒凝聚。

2.4.2 预磁化作用机理

通常情况下,黏土颗粒在水溶液中的Zeta电位一般为较大的负值,通常低于-20 mV,因此颗粒之间存在强烈的静电斥力,颗粒不易凝聚沉降。同时,由于颗粒所带电性与阴离子PAM絮凝剂相同,使得其也不容易与絮凝剂分子结合,阻碍了絮团生成,所以絮凝沉降效果较差。而经过强磁场磁化作用后,黏土颗粒表面的Zeta电位显著升高,黏土颗粒间的静电斥力减小,因此颗粒的凝聚作用增强。同时,Zeta电位升高使得黏土颗粒与PAM分子间也更易结合,从而易于快速形成絮团,絮凝效果增强、沉降速度加快。依据磁化水的“动态有序液体聚合物”模型,在强场梯度磁场中,水分子的氢键结构发生显著形变,分子间的作用减弱,从而弱化了水分子在矿粒表面的类晶层状排布,导致矿物表面的水化膜厚度减小[16,24]。水化膜的减薄同样有利于矿粒的凝聚及其与絮凝剂分子的结合。上述强场磁化对矿粒表面的改性效应叠加在一起,可显著提升黏土污水的混凝沉降效果。

表7 黏土污水经不同磁场处理90 s后的Zeta电位

Table 7 Zeta potential of the clay sewage after magnetization under different magnetic field

磁场强度/mT096140178214242300Zeta电位/mV-26.5-23.8-18.7-13.2-8.7-9.1-8.9

2.4.3 预磁化-混凝沉降的效益

由表4数据4(最佳组合水平)可知,黏土污水经178 mT磁场的预磁化处理90 s后,即便只添加0.08 mg/L的 PAM和2 mmol/L的 CaCl2,5 min尾泥高度和上清液透光率即分别可达到14.97 cm和88.014%的较理想值。为进一步提升预磁化-混凝沉降的澄清效果,补做了一组预磁化-混凝沉降试验,药剂添加及预磁化时间不变,将磁场强度增加到214 mT,则对应的尾泥高度5 min和30 min尾泥高度分别达到13.47 cm和6.14 cm,上清液透光率可达90.81%。这一数据与采用常规混凝沉降工艺,PAM和CaCl2添加量分别为0.16 mg/L和8 mmol/L时的澄清效果相当。比较可得,采用预磁化-混凝沉降工艺可减少絮凝剂添加50%,凝聚剂添加75%,同时最终尾泥体积减少14.65%。

综上所述,通过预磁化-混凝沉降工艺处理处理高浊度污水,可大幅减少化学药剂添加,降低水处理成本。高分子药剂用量的减少有助于解决常规混凝工艺引起的回用水粘度升高、无法循环利用的难题。同时,由于该工艺在药剂添加上预留了较大的提升空间,可用于处理特别难沉降的高浊度污水。预磁化-混凝沉降工艺为高浊度矿物污水的绿色、高效澄清处理提供了一种新思路。

3 结 论

(1)对高浊度黏土污水进行强场预磁化可显著提升其混凝沉降速度,并可提高上清液透光率。最佳磁场强度范围178~241 mT,最佳预磁化时长90 s左右。

(2)预磁化作用机理:强场预磁化可降低黏土矿物颗粒表面的Zeta电位,减薄矿粒表面水化膜,从而有利于黏土颗粒的凝聚及其与絮凝药剂的结合。

(3)在澄清效果相同的情况下,采用预磁化-混凝沉降工艺比常规混凝沉降可减少絮凝剂添加50%,凝聚剂添加75%,同时最终尾泥体积减少14.65%。

[1] SALVINELLI C,ELMORE A C,REIDMEYER M R,et al.Characterization of the relationship between ceramic pot filter water production and turbidity in source water[J].Water Research,2016,104:28-33.

[2] 杨建,靳德武.井上下联合处理工艺处理矿井水过程中溶解性有机质变化特征[J].煤炭学报,2015,40(2):439-444.

YANG Jian,JIN Dewu.Variation characteristics of dissolved organic matter in underground mine water with combined water treatment process at surface and underground mine[J].Journal of the China Coal Society,2015,40(2):439-444.

[3] CHANG C L,LIAO C S.Assessing the risk posed by high-turbidity water to water supplies[J].Environmental Monitoring and Assessment,2012,184:3127-3132.

[4] PENG C,SONG S,FORT T.Study of hydration layers near a hydrophilic surface in water through AFM imaging[J].Surface & Interface Analysis,2010,38(5):975-980.

[5] YAO M,NAN J,CHEN T.Effect of particle size distribution on turbidity under various water quality levels during flocculation processes[J].Desalination,2014,354:116-124.

[6] LIN JC T,CHEN J J,LEE D J,et al.Treating high-turbidity storm water by coagulation-membrane process[J].Journal of the Taiwan Institute of Chemical Engineers,2012,43:291-294.

[7] LI Jianjun,ZHU Jinbo,QIAO Shangyuan,et al.Processing of coal fly ash magnetic spheres for clay water flocculation[J].International Journal of Mineral Processing,2017,169:162-167.

[8] 刘新新,杨忠莲,高宝玉,等.聚合氯化铁-聚(环氧氯丙烷-二甲胺)复合絮凝剂在模拟水处理中的混凝特性研究[J].环境科学,2013,34(9):3493-3501.

LIU Xinxin,YANG Zhonglian,GAO Baoyu,et al.Coagulation characteristics of polyferric chloride-poly (epichlorohydrin-dimethylamine) composite flocculant for simulated water treatment[J].Environmental Science,2013,34(9):3493-3501.

[9] HURST M,WEBER Shirk M,LION LW.Influence of alum coagulant dose and influent turbidity on floc blanket growth rate,steady-state suspended solids concentration,and turbidity removal.Journal of Environmental Engineering,2016,143(2):04016081

[10] 付万军,武强,袁世平,等.纤维滤床水过滤机理与滤床优化实验[J].煤炭学报,2006,31(2):196-200.

FU Wanjun,WU Qiang,YUAN Shiping.Water filtering mechanism for fiber filtering bed and fiber bed optimization[J].Journal of China Coal Society,2006,31(2):196-200.

[11] 汤连生,罗珍贵,张龙舰,等.污泥脱水研究现状与新认识[J].水处理技术,2016,42(6):12-17.

TANG Liansheng,LUO Zhengui,ZHANG Longjian,et al.Research status and new understanding of sludge dewatering[J].Water Treatment Technology,2016,42(6):12-17.

[12] 赵凯,杨春风,孙境求,等.超滤的预处理工艺对比研究:化学混凝与电絮凝[J].环境科学,2016,37(12):4706-4711.

ZHAO Kai,YANG Chunfeng,SUN Jingqiu,et al.Comparative study on pretreatment process of ultrafiltration:Chemical coagulation and electrocoagulation[J].Environmental Science,2016,37(12):4706-4711.

[13] TAO D,JIANG X.Electrostatic particle charger,electrostatic separation system,and related methods[P].US 8338734 B2,2012.

[14] 乔尚元,李建军,朱金波,等.煤泥水处理新技术及发展趋势[J].水处理技术,2016,42(6):8-11.

QIAO Shangyuan,LI Jianjun,ZHU Jinbo,et al.New technology and development trend of coal slime water treatment[J].Water Treatment Technology,2016,42(6):8-11.

[15] AMBASHTA R D,SILANPAA M.Water purification using magnetic assistance:A review[J].Journal of Hazardous Materials,2010,180(1):38-49.

[16] CHIBOWSKI E,SZCZES A.Magnetic water treatment-A review of the latest approaches[J].Chemosphere,2018,203:54-67.

[17] COEY J.Magnetic water treatment-how might it work?[J].Philosophical Magazine,2012,92(31):3857-3865.

[18] MARCIN S,TOMASZ K,LIDIA W.Determination of permanent,electro-magnetic field influence on sewage sludge conditioning[J].Environmental Protection Engineering,2002,28(1):49-53.

[19] STOLARSKI M,FUCHS B,BOGAL K S,et al.Magnetic field enhanced press-fitration[J].Chemical Engineering Science,2006,61(19):6395-6403.

[20] LI S Q,WANG M F,ZHU Z A,et al.Application of superconducting HGMS technology on turbid wastewater treatment from converter[J].Separation and Purification Technology,2012,84:56-62.

[21] 张志军,刘炯天.基于原生硬度的煤泥水沉降性能分析[J].煤炭学报,2014,39(4):757-763.

ZHANG Zhijun,LIU Jiongtian.Settling characteristics analysis of coal slime water based on original hardness[J].Journal of China Coal Society,2014,39(4):757-763.

[22] KOSMULSKI M.pH-dependent surface charging and points of zero charge.IV.Update and new approach[J].Journal of Colloid and Interface Science,2009,337:439-448.

[23] AU P I,SIOW S Y,AVADIAR L,et al.Muscovite mica and koalin slurries:Yield stress-volume fraction and deflocculation point zeta potential comparison[J].Powder Technology,2014,262:124-130.

[24] KOCHMARSKY V.Magnetic treatment of water:Possible mechanisms and conditions for applications[J].Magnetic & Electrical Separation,1996,7(2):77-107.