喷射式浮选机是采用喷射旋流方式粉碎空气,使空气溶解后再析出的一类浮选机,其充气量大,可以形成“微泡”浮选,近年来广泛应用于黑色和有色矿物分选[1-3]。但是目前关于喷射式浮选机的研究多集中在实践应用领域,对其理论研究,仅限于吸气机理、吸气量和浮选机内充气均匀程度,关于核心部件射流搅拌装置的结构参数对内部流场分布特征的影响规律,及其作用规律指导下结构优化的研究鲜有报道。近年来,广大学者广泛采用流体力学方法对浮选装置的结构参数及内部流场进行测试和优化,取得了丰硕的研究成果;沈政昌等[4]利用计算流体力学软件对320 m3大型机械搅拌式浮选机流场进行了模拟,对其结构参数进行了优化;刘炯天等[5]对浮选柱的流场特征开展了大量数值模拟研究,改进了浮选柱的结构参数;朱金波等[6]采用流体动力学方法分析了FJC(A)浮选机充气搅拌装置流场状态及能量损失组成;刘春艳等[7]利用Fluent软件分析了XJM-S8型浮选机内流场的运动规律;J TIITINEN等[8]研究了OK浮选机中流体状态与浮选机结构间的关系;XIA Jiliang等[9]通过单相流场模拟研究了浮选槽中矿浆的流动轨迹;唐堃等[10]对JFC-150大型机械搅拌充气式浮选机的数值模拟,获得了叶轮结构对浮选机内部流场特性的影响规律;袁清辉等[11]对旋流浮选机速度场、压力场对浮选的影响进行了模拟分析;袁寿其等[12]对全射流喷头内部流场进行了模拟,获得了附壁状态以及直射状态下的速度矢量图和压力分布图;李红等[13]基于附壁射流理论对全射流喷头射流元件进行设计;CHENG G等[14]设计了逆流式、旋流式和射流式3种类型的浮选柱,采用图像分析技术讨论了循环速率对气泡分布的影响;SUN Y等[15]研究了叶轮转速的提高对细颗粒物料浮选性能的影响;NI C等[16]研究了射流气泡发生器对粗颗粒煤浮选的影响;MENG J等[17]研究湍流流场对浮选性能的影响;TABOSA E等[18]研究了浮选槽中能量的耗散及涡流的分布对浮选动力学的影响。笔者选取近年来尚未研究深入的射流搅拌装置,通过流体力学数值模拟计算对其关键结构参数进行优化,并开展装置吸气能力测试试验和流场测试试验,试验结果相互佐证,为其结构优化和改进提供理论指导。

1 射流搅拌装置

1.1 结构及工作过程

装置结构如图1所示。主要结构包括喷射室1、混合室2、喷嘴3、引射管(吸气管)4、喉管5和扩散管6。结构参数分为固定参数和可变参数,可变参数即为需要优化的结构参数;固定参数在相关文献[19-20]中提及的优化值范围内取值:喷嘴收敛角为15°,喉管扩散角为10°,扩散管长度为50 mm,入料管直径为30 mm;引射管直径为5 mm;待优化的结构参数有:面积比a(喉管直径Dh与喷嘴直径Dz之比平方)、喉嘴距Le(喷嘴出口与喉管入口的距离)、引射管位置及布置方式(单侧布置或对称布置)、喉管长度L、喷嘴样式(普通喷嘴或喷嘴内设置4个导流叶片)等5个参数,面积比a的改变是通过固定喷嘴直径Dz,改变喉管直径Dh实现。

图1 试验装置结构和工作参数

Fig.1 Test device structure and operating parameters

工作流体以vg=2 m/s的速度进入喷射室,根据不可压缩流体质量公式,以vh=18 m/s的速度从喷嘴喷出,在混合室内腔形成负压吸入引射流体,引射流体在射流作用的冲击和切割下被分散,与工作流体混合后由扩散管喷出。

1.2 装置性能评价指标

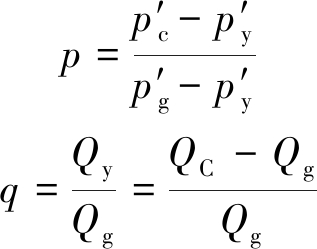

1.2.1 引射性能

为了统一描述不同工作参数和结构参数下的射流搅拌装置性能,工程上一般采用无量纲参数压力比p、流量比q、混合效率η与结构参数的关系曲线来评价射流装置的引射性能;其中压力比p表征装置的能耗,流量比q表征装置的引射性能,混合效率η表征装置的整体性能。

η=100pq

式中,p′g,p′y,p′c分别为工作流体、引射流体、混合流体的总压强,MPa;Qg,Qy,QC分别为工作流体、引射流体、混合流体的流量,m3/h。

1.2.2 流场特性

流场特性通常包括压力场特性、速度场特性和湍流强度特性[21-23]。射流装置内不同部位的静压力差,可以反映装置内管路的阻力损失情况;速度场可以直观反映流体动量交换情况;湍流强度能一定程度上反映卷吸混合强度。

2 试验手段及测试方法

2.1 数值模拟计算

2.1.1 网格类型和剖分方式

利用Gambit对模型进行网格划分并进行网格无关性验证,喷射室、喷嘴、喉管、扩散管采用六面体Hex网格划分,引射管、混合室采用四面体Tgrid网格划分。选取的网格间距如下:喷射室和喷嘴First Length间距为1.0 mm,喉管和扩散管First Length间距为0.5 mm,混合室网格间距为1.2 mm,引射管网格间距为0.3 mm。

2.1.2 求解器参数及边界条件设置

求解器选择体积函数法,对流项等各参数的离散均采用精度高的二阶迎风格式,速度和压力的耦合方式采用SIMPLEC模式,收敛精度设置为10-4;紊流模型选择Realizable k-ε模型,Near-Wall Treatment选择Standard Wall Functions;工作流体选择水,密度1 000 kg/m3,黏度0.001 MPa·s,引射药剂选择煤油,密度800 kg/m3,黏度0.002 5 MPa·s。

入料管进口采用速度边界条件,引射管进口采用压力边界条件,相对压力设置为0 MPa;扩散管出口采用压力边界条件,壁面为无滑移边界条件,近壁区采用标准壁面函数处理。

2.1.3 数值求解方案的理论验证

射流搅拌装置的结构属于文丘里管类型,对于不设引射管的文丘里管可进行理论计算,在喷射室入口和扩散管出口列伯努利方程,计算得喷射室入口静压强P1=119.609 kPa,扩散管出口静压强P2=-78.945 kPa;为了验证数值求解方案的正确性,输出网格模型,设置相同的入口和出口边界条件,运用Fluent进行计算,计算得P1=114.459 kPa;P2=-75.908 kPa;对比理论计算值和Fluent计算,P1偏差为4.50%,P2偏差为4.00%;对于数值计算,偏差小于5%在可接受的范围内,说明所采用的计算方法正确,数值求解方案合理。

2.2 射流搅拌装置试验设计

制作长喉管(L=9Dz)、短喉管(L=3Dz)、导流叶片喷嘴和无导流叶片喷嘴等部件,设计4组试验,每组试验次数为16次,做平行试验2次,通过调节循环螺杆泵的出口压力和引射管的开启度,分别选取4个试验水平,喷射室压力为0.145,0.15,0.155和0.16 MPa;引射管开启度为14.24%,37.36%,62.65%和100%。考查引射管的吸气量和喷嘴处的真空值与喉管长度、导流叶片形式、工作压力和引射管开启度的关系。为了方便分析数据,以字母代号代表试验状态,长喉管代号为L;短喉管代号为S;带导流叶片代号为Y;不带导流叶片代号为N;引射管开启度和喷射室压力以具体数值代表。

2.3 流场测试试验

为了了解喷嘴内导流叶片对流束的影响,采用激光粒子测速仪(PIV)(型号:Vlite200),捕捉喉管内流体流动情况,流场测试系统如图2所示。

图2 流场测试系统的构成

Fig.2 Structure of flow field test system

图2中,PIV测试系统包括物料箱1、控制阀2、螺杆泵3、压力表4、流量计5、高压管6、射流装置7、激光发射头8和试验槽9。根据射流装置内流体分布特点,选取A,B两个拍摄截面。

3 数值模拟计算结果与讨论

3.1 结构参数对混合效率的影响

由于待优化的结构参数较多,采取分方案逐步寻找各参数最优值的方法;方案1寻找面积比a和喉嘴距Le的最优值范围,引射管布置在正对喷嘴出口的位置,采取两侧对称布置方式,喉管长度L=120 mm,喷嘴为普通喷嘴,计算结果如图3(a),(b)所示;在方案1计算基础上,设计方案2探讨引射管最佳位置参数,引射管正对喷嘴出口为0点位置,以一定距离为一个步长,沿混合室向左侧移动为-X轴方向,向右侧移动为+X轴方向,计算结果如图3(c)所示。由图3可知,面积比a在1.96~3.24,喉嘴距Le在0.2Dh~0.6Dh时混合效率最高,引射管布置位置对射流搅拌装置的混合效率影响较小,最理想的位置为喷嘴出口左侧1/4Lz~1/2Lz(Lz为喷嘴长度)的区域。

图3 结构参数对混合效率的影响

Fig.3 Effect of structural parameters on the drug absorption efficiency

图4 引射管布置方式对混合效率的影响

Fig.4 Effect of suction tube placement on the mixing efficiency

方案3探寻引射管最佳布置方式,选取面积比a=3.24,喉嘴距Le=0.3Dh~0.6Dh。引射管设计2种形式:第1种与对称布置的引射管结构相同,第2种与对称布置的引射管总流通截面积相同,均采用单侧且正对喷嘴出口布置;计算结果如图4所示,试验结果表明:相同结构的引射管单侧布置,单个引射管的引射量略微增加,但由于引射管总流通面积减小,总的引射量明显降低;引射管单侧布置,总流通截面积相同时,引射量不变,但压力比降低,能量损失增加,混合效率降低;引射管采用对称布置混合效率最高。

方案4喉管长度的优化,选取面积比a=3.24,喉嘴距Le=0.6Dh,引射管正对喷嘴双侧对称布置;喉管长度L在L=3Dz~21Dz内取值,具体取值为30,60,90,120,150,180,210 mm,计算结果如图5所示。

图5 喉管长度对混合效率的影响

Fig.5 Effect of throat length on drug mixing efficiency

由图5可知,喉管长度总体对混合效率的影响不大,喉管长度太短,混合室的压力偏小,喉管的稳压效果不好,混合效率降低;喉管长度增加,稳压效果变好,但随着长度持续增加,沿程损失增大,混合效率先增加后较小,喉管长度的合理范围为60~120 mm(6Dz~12Dz)。

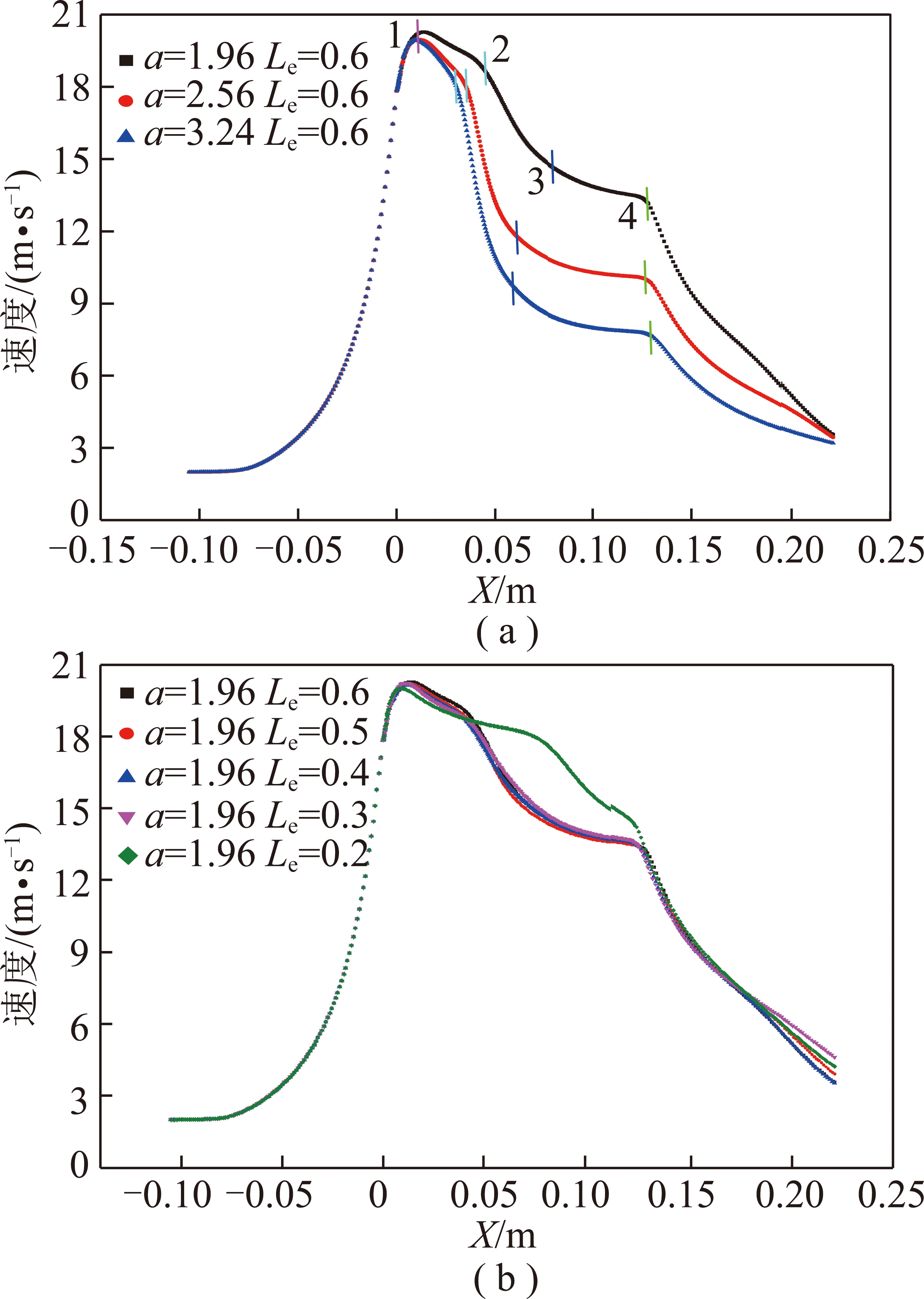

3.2 结构参数对流场的影响

由图6可知,面积比对流束中心速度的影响更加明显,面积比越大,中心速度的衰减越快(1-2-3-4线段的斜率);喉嘴距的变化对中心速度的衰减整体影响不大(图6(b)),但喉嘴距太小,喉管中心在很长一段距离保持中心速度,对物料扩散混合不利。

图6 不同面积比和喉嘴距下轴向中心线速度分布

Fig.6 Velocity distribution of different area ratio and throat axial distance from the centerline

图7 结构参数对速度场的影响

Fig.7 Effect of structural parameters on the speed field

由图7可知,射流的速度云图符合成熟的射流流动图谱,工作流体和引射流体间存在较大的速度梯度,但随着剧烈的能量交换,沿射流方向,初始段的流核消失,在紧邻初始段的下游,射流速度剖面形状存在明显的变化,在喉管的中游以下,各处流速的大小趋于一致,进入扩散管出现明显的射流边界层,速度梯度下降明显。结构参数的影响表现在:面积比对流束中心速度的影响显著,面积比越大,中心速度的衰减越快;引射管布置位置对流核区形状有显著影响,引射管布置在流核区范围内有利于加速流核区的消失,为后续喉管内流体的均匀混合提供条件;引射管单侧布置时,喷嘴出口的流束沿轴线方向产生一定的偏移,在轴线上方靠近壁面的速度比轴线下方靠近壁面的速度分布更加均匀,在喉管出口全断面的速度才趋于一致;引射管双侧对称布置时,喉管内速度云图沿轴线对称显示,在喉管1/2位置断面的速度趋于一致,显然引射管双侧布置更有利于物料的混合。

4 射流搅拌装置试验结果与讨论

在相同的工作压力和引射管开启度下,分别在短喉管(L=3Dz)和长喉管(L=9Dz)中进行带导流叶片喷嘴的试验和不带导流叶片喷嘴的试验,得到的引射管吸气量分布情况如图8所示。

图8 导流叶片对吸气量的影响

Fig.8 Effect of guide vane on the amount of inspiration

由图8可知,喷嘴内设置导流叶片可明显提高射流搅拌装置的吸气能力,其中当引射管开启度为14.24%,喷射室压力在0.145~0.160 MPa,喷嘴不带导流叶片和带导流叶片时长、短喉管吸气能力平均值为54.5,71.3,54.5,73.0 m3/h,平均值分别提高30.73%和33.94%;且引射管开启度越大,吸气能力平均值提高越大;原因是喷嘴内设置导流叶片,产生了更强的絮动扩散作用,加剧两股流体的动能交换,工作流体的流核消失更加迅速,在混合室内形成更低的负压,提高了吸气量;图9(a)中A截面的速度矢量图,可以佐证流核消失情况。

图9 A,B截面速度矢量图

Fig.9 Velocity vector diagram of section A,B

由图10可知,随着引射管的开启,吸气量先快速后缓慢增加;当开启度在14.24%时,由于引射管开启度偏小,气体运动阻力大,装置的吸气能力未充分发挥,长喉管与短喉管吸气量相当;随着引射管开启度增加到62.65%,装置的吸气能力充分发挥,在相同的入料压力下,长喉管的吸气能力要明显好于短喉管,可以平均提高15%以上;原因是射流的初始段工作流体存在流核,工作流体和引射流体需要足够的运动距离,进行充分的动量交换,由于短喉管的喉管太短,流核一直持续到喉管出口,短喉管内两股流体混合不彻底。

图10 喉管长度对吸气量的影响

Fig.10 Effect of throat length on inspiratory capacity

5 流场测试试验结果与讨论

流场测试试验中射流装置的关键结构参数为a=3.24,Le=0.6Dh,喉管长度L=9Dz;为了与数值模拟计算结果相对应,工作流体选择水,引射流体选择煤油,测试结果如图9所示,图9(a)为A截面速度矢量图,图9(b)为B截面速度矢量图。

由图9(a)可知,不带导流叶片时,喷嘴出口处的流核明显,工作流体速度集中;当喷嘴带导流叶片,工作流体的流核区域明显变小,说明工作流体与引射流体在射流初始段(A截面)进行剧烈的能量交换;主要原因是喷嘴内设置导流叶片,流束以旋转射流的形式从喷嘴喷出,形成了更有利于工作流体与引射流体的动量、质量交换的湍流流场。

由图9(b)可知,导流叶片对流核区以外区域的流束运动形态影响较小,工作流体与引射流体在喉管中下部进一步混合均匀,完成动量的交换。

6 结 论

(1)从混合效率方面考虑,射流装置面积比a的最优值范围为1.96~3.24,喉嘴距Le的最优值范围为0.2Dh~0.6Dh;引射管采用对称布置,可提高混合效率;喷嘴内设置导流叶片,可明显提高吸气能力,引射管开启度越大,吸气能力提高越明显;工作流体和引射流体在喉管内需要足够的运动距离,进行充分的动量交换,喉管长度越长,稳压效果变好,但沿程损失增大,混合效率先增加后减小,喉管长度的合理范围为6Dz~12Dz。

(2)面积比对流场的影响更显著,面积比越大,流核消失越迅速,越有利于工作流体与引射流体的混合;喉嘴距对流场分布影响较小;引射管采用双侧对称且正对流核区域布置,有利于工作流体和引射流体在喉管内完成动能交换;喷嘴内设置导流叶片,流束以旋转射流的形式从喷嘴喷出,流核区域迅速减小,有利两股流体的动能交换。

[1] AMINI E,XIE W,BRADSHAW D J.Enhancement of scale up capability on AMIRA P9 flotation model by incorporating turbulence parameters[J].International Journal of Mineral Processing,2016,156:52-61.

[2] TABOSA E,RUNGE K,HOLTHAM P.The effect of cell hydrodynamics on flotation performance[J].International Journal of Mineral Processing,2016,156:99-107.

[3] HARTMANN R,RUDOLPH M, MM

MM L

L A,et al.The action of cellulose-based and conventional flotation reagents under dry and wet conditions correlating inverse gas chromatography to microflotation studies[J].Minerals Engineering,2017,114:17-25.

A,et al.The action of cellulose-based and conventional flotation reagents under dry and wet conditions correlating inverse gas chromatography to microflotation studies[J].Minerals Engineering,2017,114:17-25.

[4] SHEN Zhengchang,CHEN Jianhua,ZHANG Chenhu,et al.Computational fluid dynamics simulation of gas-liquid two phases flow in 320 m3 air-blowing mechanical flotation cell using different turbulence models[J].Journal of Central South University,2015,22:2385-2392

[5] 闫小康,刘炯天,周长春.旋流-静态浮选柱管流段的两相流数值模拟[J].煤炭学报,2012,37(3):506-510.

YAN Xiaokang,LIU Jiongtian,ZHOU Changchun.Two-phase numerical simulation on the pipe flow unit of cyclonicstatic micro bubble flotation column[J].Journal of China Coal Society,2012,37(3):506-510.

[6] 朱金波,吴大为,周伟.喷射式浮选机充气搅拌装置内流体阻力分析[J].安徽理工大学学报(自然科学版),2011,32(2):35-38.

ZHU Jinbo,WU Dawei,ZHOU Wei.Analysis of flow resistance in aerator-agitator mechanismof jet flotation machine[J].Journal of Anhui University of Science and Technology (Natural Science),2011,32(2):35-38.

[7] 刘春艳,程宏志,石焕.XJM-S8 型浮选机数值模拟及槽内矿浆流态分析[J].选煤技术,2009(6):20-22.

LIU Chunyan,CHENG Hongzhi,SHI Huan.Analysis on the numerical simulation and slurry flow in XJM-S8 flotation cell[J].Coal Preparation Technology,2009(6):20-22.

[8] TIITINEN J,KOSKINEN K,RONKAINEN S.Numerical modelling of rate outokumpu flotation cell[J].Centenary of Flotation Symposium,2005,7:271-275.

[9] XIA Jiliang,ANTTI Rinne,SAMI Gronstrand.Effect of turbulence models on prediction of fluid flow in an outotec flotation cell[J].Minerals Engineering,2009,22:880-885.

[10] 李仁年,唐堃,韩伟,等.气液固三相流在机械搅拌充气式浮选机内运动的数值模拟[J].兰州理工大学学报,2009,35(1):37-40.

LI Rennian,TANG Kun,HAN Wei,et al.Numerical simulation of gas-liquid-solid three-phase inner flow in mechanically stirring air-charging floatation machine[J].Journal of Lanzhou University of Technology,2009,35(1):37-40.

[11] 袁清辉,陈文义,刘文婷.旋流浮选机流场数值模拟研究[J].选煤技术,2010(6):1-4.

YUAN Qinghui,CHEN Wenyi,LIU Wenting.Study on the numerical simulation of cyclone flotation cell[J].Coal Preparation Technology,2010(6):1-4.

[12] 袁寿其,朱兴业,李红,等.全射流喷头内部流场计算流体动力学数值模拟[J].农业机械学报,2005,36(10):46-49.

YUAN Shouqi,ZHU Xingye,LI Hong,et al.Numerical simulation of inner flow for complete fluidic sprinkler using computational fluid dynamics[J].Transactions of the CSAM,2005,36(10):46-49.

[13] 李红,袁寿其,向清江,等.基于附壁射流理论的全射流喷头射流元件设计[J].江苏大学学报:自然科学版,2009,30(3):274-278.

LI Hong,YUAN Shouqi,XIANG Qingjiang,et al.Design of fluidic sprinkler’s jet component based on offset jet theory[J].Journal of Jiangsu University:Natural Science Edition,2009,30(3):274-278.

[14] CHENG G,SHI C L,LIU J T,et al.Bubble-distribution measurement in a flotation column[J].International Journal of Coal Preparation & Utilization,2016,36(5):241-250.

[15] SUN Y,XIE G,PENG Y,et al.How does high intensity conditioning affect flotation performance[J].International Journal of Coal Preparation & Utilization,2017,4:1-15.

[16] NI C,JIN M,CHEN Y,et al.Improving the recovery of coarse-coal particles by adding premineralization prior to column flotation[J].International Journal of Coal Preparation & Utilization,2016,37(2):87-99.

[17] MENG J,XIE W,TABOSA E,et al.Turbulence model development for flotation cells based on piezoelectric sensor measurements[J].International Journal of Mineral Processing,2016,156:116-126.

[18] TABOSA E,RUNGE K,HOLTHAM P,et al.Improving flotation energy efficiency by optimizing cell hydrodynamics[J].Minerals Engineering,2016,s96-97:194-202.

[19] 邱白晶,徐溪超,邓斌,等.射流搅拌装置面积比对混药均匀性的影响[J].农业机械学报,2011,42(10):95-100.

QIU Baijing,XU Xichao,DENG Bin,et al.Effect of the area ratio on mixing homogeneity injet-mixing apparatus[J].Transactions of the Chinese Society for Agricultural Machinery,2011,42(10):95-100.

[20] 邱白晶,徐溪超,杨宁,等.射流搅拌装置结构参数对混药性能影响的模拟分析[J].农业机械学报,2011,42(6):172-174.

QIU Baijing,XU Xichao,YANG Ning,et al.Simulation analysis of structure parameters of jet-mixing apparatus on jet-mixing performance[J].Transactions of the Chinese Society for Agricultural Machinery,2011,42(6):172-174.

[21] RAHMAN M S,ZHENG K,GUPTA H.FSO-VR:Steerable free space optics link for virtual reality headsets[A].In Proceedings of the 4th ACM Workshop on Wearable Systems and Applications [C].2018,11-15.

[22] ZHENG K,CURRAN M,GUPTA H,et al.Design of data center free-space optical network:Optical and mechanical considerations[A].In ASTFE Digital Library.Begel House Inc[C].2018.

[23] ZHENG K,LONGTIN J P,GUPTA H.Vibration control analysis on energy saving for data centers using Optical Wireless Communication (OWC)[A].In ASTFE Digital Library.Begel House Inc[C].2017.