移动阅读

周福宝1,2,刘 春2,夏同强1,刘应科1,孙玉宁3

(1.中国矿业大学 煤矿瓦斯治理国家工程研究中心,江苏 徐州 221116; 2.中国矿业大学 矿山互联网应用技术国家地方联合工程实验室,江苏 徐州 221008; 3.河南理工大学 能源科学与工程学院,河南 焦作 454150)

摘 要:基于瓦斯抽采的安全原则与效率原则,提出了瓦斯智能抽采的原理;建立了瓦斯抽采管网中瓦斯-空气混合气体流动控制方程,以最大瓦斯抽采纯流量为目标函数,建立了瓦斯抽采管网参数的优化模型,分别从瓦斯体积分数、流量以及效能比等参数约束条件定量判定瓦斯抽采安全与效率;以上述模型为基础,针对钻孔抽采区域温度高于临界温度、钻孔抽采纯量低于抽采纯量下限,以及钻孔抽采浓度低于瓦斯安全浓度下限等工况条件展开理论分析和数值计算,提出了相应的瓦斯抽采系统优化策略,通过协同调整不同抽采钻孔的阀门开度和抽采泵转速,有效提高了抽采瓦斯体积分数、效能比和抽采纯流量,并提出了相应的瓦斯抽采系统优化策略。最后,设计了由数据感知模块、通信传输模块、数据处理与决策模块、控制模块等部分组成的瓦斯智能抽采系统,开发了基于物联网的智能调节阀门,阀门的感知模块包括温度传感器、瓦斯浓度传感器和气压传感器等,通讯模块将数据上传至云存储端,通过电脑网页和手机客户端实现监测与控制;发明了采用高分子减阻剂提高水环真空泵效率的技术方法,以高分子减阻溶液作为水环真空泵的工作介质,有效降低了液环的湍流损失和流体与泵体过流部件的摩擦损失,并开发了地面全封闭式和井下直注式2种瓦斯抽采泵节能系统,该项技术在山西潞安集团余吾煤业成功应用,节电率和节水率分别达到22.5%和66.7%,为瓦斯智能高效抽采提供了借鉴。

关键词:煤矿瓦斯;智能抽采;调控策略;抽采效率

周福宝,刘春,夏同强,等.煤矿瓦斯智能抽采理论与调控策略[J].煤炭学报,2019,44(8):2377-2387.doi:10.13225/j.cnki.jccs.KJ19.0657

ZHOU Fubao,LIU Chun,XIA Tongqiang,et al.Intelligent gas extraction and control strategy in coal mine[J].Journal of China Coal Society,2019,44(8):2377-2387.doi:10.13225/j.cnki.jccs.KJ19.0657

中图分类号:TD712

文献标志码:A

文章编号:0253-9993(2019)08-2377-11

收稿日期:2019-05-05

修回日期:2019-06-17

责任编辑:常明然

基金项目:教育部创新团队发展计划资助项目(IRT_17R103);中央高校基本科研业务费资助项目(2018CXTD01)

作者简介:周福宝(1976—),男,江苏南京人,教授,博士生导师。E-mail:zfbcumt@163.com

ZHOU Fubao1,2,LIU Chun2,XIA Tongqiang1,LIU Yingke1,SUN Yuning3

(1.Research Center for Coal Mine Gas Control,China University of Mining and Technology,Xuzhou221116,China; 2.National Joint Engineering Laboratory of Internet Applied Technology of Mines,China University of Mining and Technology,Xuzhou221008,China; 3.School of Energy Science and Engineering,Henan Polytechnic University,Jiaozuo454010,China)

Abstract:Precise gas drainage will be the way of gas control in the future.Currently,there are many problems in gas extraction,such as the unreasonable distribution of negative pressure,no timely regulation and control,high energy consumption and poor safety in underground gas drainage.Therefore,the principle of precise gas drainage is proposed based on the safety and efficiency principles.The flow governing equations of methane-air mixture gas in drainage system are established.A parameter optimization model for gas drainage pipe network is built with the maximum pure gas drainage flow rate as the objective function.According to this model,the safety and efficiency of gas drainage are quantitatively determined from the constraints of single parameters such as gas concentration,flow rate and efficiency ratio etc.On the basis of the model,theoretical analysis and numerical calculation are carried out under the working conditions of temperature in drainage area which is higher than the critical temperature,the pure flow rate of borehole drainage which is lower than the prescribed minimum pure flow rate of gas drainage,and the gas concentration which is lower than the prescribed minimum of safety gas concentration.Also,the corresponding optimization strategy of gas drainage system under the characteristics of borehole gas drainage is put forward,which effectively increases the gas drainage concentration,efficiency ratio and pure gas drainage amount.On this basis,an intelligent gas drainage system consisting of data-aware module,communication module,data processing and decision-making module and control module is designed to realize the connection of things with things and things with human.An intelligent regulating valve is developed based on the Internet of Things (IoT).The data-aware module includes the sensors of temperature,gas concentration and gas pressure,and the communication module uploads the data to the cloud storage,which provide the path to measure and control the system by PC web and mobile phone client.The technical method of improving the efficiency of the water ring vacuum pump with high polymer drag reducer is proposed,which greatly reduces the turbulence loss of liquid ring and frictional loss.The two kinds of pump energy-saving system including surface closed type and underground direct injection type are proposed.The technology is successfully applied in Luan group of Shanxi province,which achieves the power saving rate of 22.5% and water saving rate of 66.7% and provides a basic support for gas precise drainage.

Key words:coal gas;intelligent drainage;control strategy;intelligent extraction

煤矿井下瓦斯抽采系统是将井下煤层、采空区、巷道上隅角、密闭巷道等区域的瓦斯经管网抽采到地面的瓦斯输运系统,由动力单元(抽采泵站)、管路系统(主管路、支管路、钻孔连接管等)、控制阀门、监测监控系统及其他附属装置(防爆抑爆装置、防回火装置、排渣放水器等)组成[1]。抽采系统中任何一个组成部分的工况改变或者抽采负荷的动态演变,都会引起系统整体工况的波动。当前,井下抽采系统面临以下主要问题[1-3]:① 负压分配不合理,无法根据抽采对象的变化实时动态优化调节,造成负压高但浓度低、瓦斯纯量少;② 调控依赖人工经验,钻孔塌孔、漏气等不能及时处理;③ 瓦斯抽采泵的功率过大,不能根据抽采负载动态增加或减小自适应调节;④ 管网抽采局部阻力大;⑤ 数据监控不全面,监测点少,依赖人工检测。这些问题会降低管网的抽采效率,限制瓦斯资源化利用,甚至引起管路瓦斯燃爆、钻孔煤自燃等灾害事故。解决上述问题的根本途径是合理调控瓦斯抽采系统,实现精准化抽采,即通过抽采系统数据监测、优化模型及算法分析和智能控制[4-7],对抽采工况参数实时智能调控,提高瓦斯抽采效率,保障抽采安全。

在瓦斯抽采系统调控研究方面,图论理论及矿井通风仿真计算的方法能够为瓦斯抽放系统的管路阻力优化提供理论支持[8-11],一些学者分别采用了层次分析法、小波分析和支持向量机理论对瓦斯抽采系统可靠性进行了建模研究[12-14];DEMISSIE等基于最大气体输运流量及最小输运能耗的原则,采用多目标优化模型对天然气输运管网进行了流体参数优化分析[15];在调控技术方面,王振锋对新型的瓦斯抽采联管系统进行研究,开发了基于单片机的瓦斯浓度控制阀[16];祝钊等开发了基于PLC控制的瓦斯抽采控制系统[17];武玉梁和武超设计了基于无线传感器网络的煤矿瓦斯抽采系统[18]。但是,上述研究缺乏系统、科学的瓦斯智能抽采调控策略及智能化调控系统的构建。

2013年9月,煤矿瓦斯治理国家工程研究中心主任袁亮院士组织中国科学院合肥物质科学研究院、武汉特种工业泵厂有限公司和山东中科纳米管材有限公司等在安徽省合肥市召开了煤矿瓦斯智能抽采研讨会。与会专家对瓦斯抽采系统存在的突出问题、瓦斯智能抽采的必要性和可行性、智能抽采的理论基础与关键技术和智能抽采发展前景等开展了学术探讨,形成了发展煤矿瓦斯智能抽采的共识。在此基础上,课题组开展了瓦斯智能抽采理论及调控方法研究。

瓦斯智能抽采是实时感知抽采对象和抽采系统工况参数的变化,借助管网抽采优化模型及智能控制算法,对关键目标参数进行优化与修正,并能够根据管网抽采的负压、流量、浓度等数据变化规律对关键装置反馈调控的瓦斯抽采控制方法。目的是实现抽采系统的工况参数实时匹配最佳目标要求,保障瓦斯抽采系统始终运行在安全、高效、能耗合理的状态,如图1所示。

瓦斯智能抽采的内涵主要包括:

(1)数据感知。实时获取抽采管网瓦斯流量、瓦斯体积分数、CO体积分数、温度、负压、阀门开度等参数。

图1 瓦斯智能抽采的原理

Fig.1 Principle of intelligent gas drainage

(2)数据分析。通过管网参数优化模型对相关参数优化分析,并能学习不同抽采环境下关键参数的动态变化规律,进行推理分析及预测预警。

(3)智能决策与调控。基于实时监控数据和地质基础数据建立瓦斯抽采系统数据库,通过智能抽采控制模型,得出决策方案与优化结果,借助先进的智能控制系统及装备,自适应调控相关装置。

瓦斯智能抽采调控策略的关键,是建立瓦斯抽采管网参数优化模型,明确目标参数的调节指标与约束条件,实现抽采系统瓦斯抽采负压的合理定量分配。

2.1.1数学模型

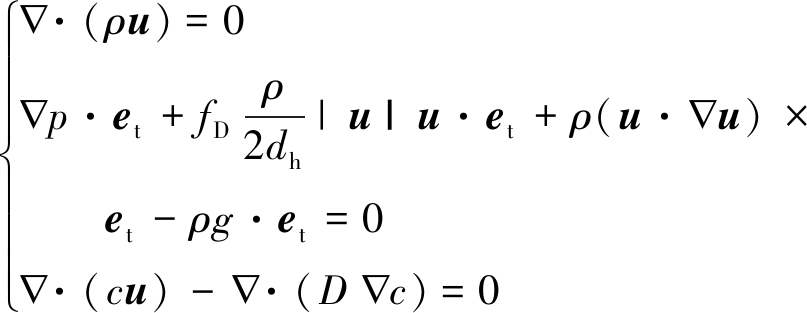

基于管流理论,瓦斯抽采管网中瓦斯与空气混合气体稳态流动的控制方程[19-20]为

(1)

式中,p为气体压力;et为管路轴线切向的单位矢量;u为气体速度;dh为管路水力直径;g为重力加速度;c为瓦斯体积分数;D为气体扩散系数;ρ为管网气体密度;fD为达西摩擦因数,可以采用以下经验公式[20]:

![]()

(2)

式中,e为管道表面粗糙度;Re为雷诺数,![]() 为气体动力黏度。

为气体动力黏度。

2.1.2边界条件

为获得抽采管网内气体的压力、流量和浓度等参数随着管路的变化,首先需要确定管网入口和出口的边界条件,以及气体因局部损失而产生的附加边界。

(1)入口边界条件。

抽采管网钻孔Bij入口处t时刻瓦斯抽采纯流量为

Qc(CH4)ij=Qc0(CH4)ijexp(-βijt)

(3)

其中,Qc(CH4)ij和Qc0(CH4)ij分别为钻孔Bij瓦斯纯流量和初始纯流量;βij为钻孔Bij的瓦斯抽采衰减系数;t为抽采时间。钻孔漏气量与孔内抽采负压成正比,假设瓦斯抽采钻孔Bij在抽采过程中孔外空气漏气量可以表示为

![]()

(4)

式中,Q(Air)ij为钻孔Bij瓦斯抽采漏风量;pij为钻孔Bij内绝对压力;RL为钻孔Bij的漏气阻力系数;pa为巷道大气压力。

因此,瓦斯抽采钻孔Bij入口的速度和瓦斯体积分数分别为

![]()

(5)

![]()

(6)

式中,Q(CH4)ij为钻孔Bij瓦斯抽采混合流量;dij为钻孔Bij直径;c(CH4)ij为钻孔Bij的瓦斯抽采体积分数。

此外,在阀门、弯管、变径以及T型三通等处还应增加设置局部损失边界:

![]()

(7)

式中,![]() 为阀门、弯管、变径以及T型三通等处局部阻力系数;ρ为流体的密度;Δp为阀门、弯管、变径以及T型三通等处局部损失。

为阀门、弯管、变径以及T型三通等处局部阻力系数;ρ为流体的密度;Δp为阀门、弯管、变径以及T型三通等处局部损失。

(2)出口边界条件。

出口处的气体压力与流量(psub,Q(CH4)sub)即为瓦斯抽采的工况点,通过拟合某一转速下瓦斯抽采泵的运行性能曲线获得边界条件:

f(psub,Q(CH4)sub)=0

(8)

式中,psub为抽采泵入口处的气体压力;Q(CH4)sub为抽采泵入口处的气体混合流量。

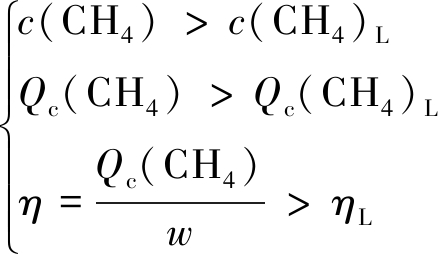

2.1.3优化约束条件

瓦斯抽采系统调控的目的是保障抽采系统的安全性和提高抽采系统的运行效率。这里,系统安全性是指瓦斯抽采过程中不会引发煤自燃、管路瓦斯燃爆等次生灾害。系统运行效率的高低用瓦斯抽采效能比η来度量,η定义为纯瓦斯抽采量产出值Qc(CH4)与系统输出功率w之比,单位为m3/(kW·h)。为科学的评定瓦斯抽采的安全与效率,分别基于瓦斯抽采体积分数、温度、流量和效能比等指标参数来判定瓦斯抽采安全与效率。

(1)瓦斯抽采安全约束条件。

瓦斯抽采系统管网内瓦斯体积分数约束[21-22]:

c(CH4)>c(CH4)L

煤层或采空区等抽采区域煤自热氧化温度约束[21-22]:

T<TL

其中,下标L为对应指标参数的临界值;c(CH4)为瓦斯抽采体积分数;c(CH4)L为满足瓦斯抽采安全的瓦斯抽采体积分数下限,基于瓦斯爆炸极限,瓦斯抽采体积分数下限c(CH4)L取值为16%;T为煤层或采空区等抽采区域煤自热氧化温度;TL为保障煤层或采空区等抽采区域安全的临界温度,可以取值为煤自燃特征参数。

(2)瓦斯抽采效率约束条件。

单钻孔瓦斯抽采纯量约束:

Qc(CH4)>Qc(CH4)L

瓦斯抽采效能比约束:

其中,Qc(CH4)L为单钻孔抽采达标要求的最低瓦斯抽采纯流量,Qc(CH4)L取值方法如下:对于煤层瓦斯预抽,Qc(CH4)L根据煤层瓦斯含量、预抽时间、工作面日产量、工作面风量进行计算;对于邻近层和采空区瓦斯抽采,Qc(CH4)L可根据邻近层和采空区瓦斯涌出量和工作面风量进行计算,具体计算方法可参考《煤矿瓦斯抽采达标暂行规定》;ηL为瓦斯抽采效能比下限,取值为瓦斯抽采纯量下限Qc(CH4)L与最大瓦斯抽采功率wmax的比值。

基于瓦斯抽采安全与效率指标参数约束,将最大瓦斯抽采纯流量作为目标函数,以抽采瓦斯体积分数c(CH4)、抽采瓦斯纯流量Qc(CH4)和抽采能效比η为约束条件,建立抽采系统综合目标优化模型

![]()

(9)

式中,S.t为目标约束条件,MaxQc(CH4)为最大的瓦斯抽采纯量。

(1)抽采纯量低于抽采达标要求的最低抽采纯量的钻孔调控策略。

瓦斯抽采的首要目标是实现矿井的抽采达标,避免矿井瓦斯超限。因此应保证瓦斯抽采纯量高于抽采达标要求的最低瓦斯抽采纯量Qc(CH4)L;当钻孔瓦斯抽采纯流量Qc(CH4)小于达标要求流量Qc(CH4)L时,应采取措施提高瓦斯抽采纯量,如关闭漏风严重的钻孔,提高其余钻孔抽采负压和流量;采取二次封孔提高瓦斯抽采浓度、施工密集钻孔或进行煤层增透等。

(2)抽采区域温度高于临界温度钻孔调控策略。

钻孔瓦斯抽采过程中,因抽采漏风加剧了煤体自燃风险,当抽采区域煤自燃最高温度Tmax满足Tmax>TL时,伴生CO或大量CO2指标气体产生。根据瓦斯抽采安全的温度约束条件,当钻孔中监测到CO或CO2气体,即抽采钻孔c(CO)>0或c(CO2)>0,就表明钻孔抽采区域或邻近区域可能存在煤自燃风险,此时应立即关闭该区域的瓦斯抽采钻孔,并进行事件分析与处理。

(3)抽采体积分数低于瓦斯安全体积分数下限管网调控策略。

根据瓦斯抽采纯量和抽采体积分数计算公式,提高钻孔瓦斯抽采体积分数的关键是降低钻孔瓦斯抽采负压。当钻孔瓦斯抽采纯流量Qc(CH4)满足Qc(CH4)>Qc(CH4)L,而瓦斯抽采体积分数c(CH4)满足c(CH4)<c(CH4)L时,可以通过改变抽采系统的局部阻力(阀门开度)和抽采泵功率等措施来提高瓦斯抽采体积分数。

(4)抽采系统整体协同调控策略。

抽采系统井下管网参数调整是一个系统工程,各个抽采子系统相互影响,因此需要对抽采系统各个组成部分在调整前后的抽采效果进行考察,采取对各部分协同调控的方法,在确保每个子系统均可达到抽采要求的前提下实现总体抽采效果最优。

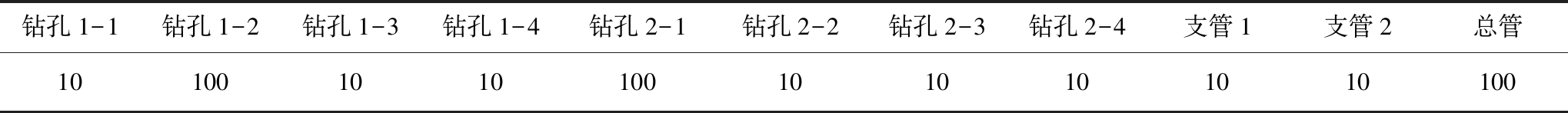

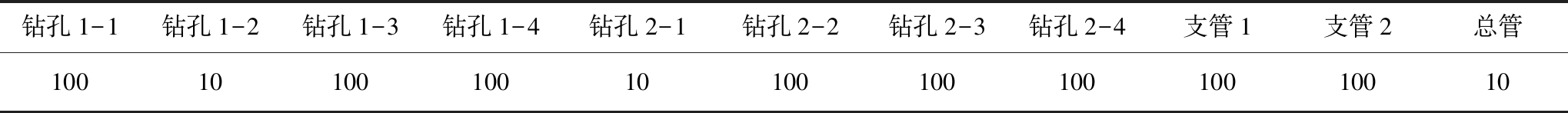

例:某矿煤层顺层钻孔直径为100 mm,钻孔长度100 m,封孔长度16 m。参考煤矿实际瓦斯抽采系统构建如图2所示的简化瓦斯抽采系统,包括地面瓦斯抽采泵(2BEF-72型水环真空泵)、瓦斯抽采管路(主管、分管、支管的管径分别为630,426和100 mm)以及抽采钻孔。为便于分析,简化的抽采系统中包括间距50 m的2组共8个抽采钻孔孔群(B1-1~B1-4,B2-1~B2-4),每个孔群的瓦斯流量相当于10个抽采钻孔单孔的瓦斯流量。基于图2所示的瓦斯抽采系统模型进行数值仿真[23-24],表1为各钻孔群抽采瓦斯参数,表2为抽采管网阀门(V,V1,V2,V1-1~V1-4,V2-1~V2-4)初始开度情况。

图2 简化的瓦斯抽采系统

Fig.2 Diagram of gas drainage system

表1 钻孔瓦斯参数

Table 1 Parameters of gas in borehole

表2 控制阀门初始开度

Table 2 Initial opening of the control valve

%

图3显示了钻孔1-2瓦斯抽采体积分数c(CH4)<cL(CH4)=16%时,不同阀门调节和协同调节多阀门开度下管网瓦斯抽采体积分数的变化趋势。如当瓦斯体积分数低于16%时,钻孔1-2处阀门开度分别调节至20%和10%,钻孔1-2瓦斯体积分数分别约增加0.8%和1.6%,总管内瓦斯体积分数分别增大0.3%和0.5%;基于瓦斯抽采管网优化模型协同调控其余阀门的开度后(表3),钻孔1-2的瓦斯体积分数进一步增加2.1%,而总管内瓦斯体积分数基本不变。进一步分析表明:当某钻孔阀门开度被调小时,对应被调节阀门处的钻孔抽采负压降低,其余未被调节阀门处的钻孔负压增大,导致被调节钻孔瓦斯抽采体积分数上升,其余钻孔瓦斯体积分数下降(表4)因此,调节钻孔1-2处阀门开度以及协同调节其余钻孔的阀门开度都可以提高钻孔1-2瓦斯抽采体积分数,且协同调节管网阀门开度效果较佳。

本模型中瓦斯抽采泵特性曲线参考2BEF-72型矿用水环真空泵转速为340 r/min时的特性曲线,水环真空泵配套电机额定功率800 kW,抽采流量和运行功率取其实际值的1/20。图4为钻孔1-2 瓦斯抽采体积分数c(CH4)<c(CH4)L=16%时,降低抽采泵转速后抽采泵运行工况点(A1,A2,A3)的变化情况,抽采泵运行工况点理论上是抽采泵特性曲线和抽采管网及钻孔阻力-流量曲线的交点,反映了当前抽采泵的吸气量及负压情况。如图4中红色箭头所示,抽采泵转速减小后,抽采泵运行工况点由A1向A3移动,泵吸气量和负压均逐步减小,并且泵的运行功率也大幅降低。

图3 钻孔1-2和总管瓦斯抽采体积分数变化曲线

Fig.3 Variation curves of gas drainage concentration in No.1-2 borehole and header pipe

表3 各钻孔协同调控时阀门开度

Table 3 Opening of valve with coordinated control of each borehole

%

表4 阀门或抽采泵调控前后各钻孔的瓦斯抽采体积分数

Table 4 Gas drainage concentration of each borehole before and after the control of the valve or pump

%

图4 抽采泵运行工况随泵转速减小的变化情况

Fig.4 Variation of pump operating condition with the decrease of pump speed

抽采泵运行工况的改变直接影响整个抽采系统的运行情况。抽采泵转速降低后,抽采负压减小,钻孔漏风量也随之减小,进而可增大各钻孔瓦斯体积分数。图5显示了钻孔1-2和总管瓦斯体积分数随抽采泵转速的变化情况。从图5可以看出,抽采泵转速分别减小5%和10%后,钻孔1-2瓦斯抽采体积分数分别增大0.8%和2%,总管瓦斯体积分数分别增大1.6% 和3.4%,并且其余钻孔瓦斯体积分数均不同程度增加(表4)。图6为不同抽采泵转速下瓦斯抽采效能比情况,结果表明抽采泵转速降低后,抽采泵能耗降低,抽采系统效能比增大,抽采泵转速减小5%和10%可使抽采系统效能比分别增加0.6和1.5 m3/(kW·h)。理论表明抽采负压对瓦斯抽采纯量影响不是很大相吻合[3]。因此,抽采泵转速降低后,瓦斯抽采纯量变化并不明显(图7),也未因此降低,而是略微增大,因此合理调控瓦斯抽采泵转速,可达到同时提高抽采效能比和抽采纯量的目的。

基于瓦斯抽采系统的安全和效率指标判定准则,瓦斯抽采系统的智能调控流程如图8所示。

(1)借助先进的数据监测传感技术及传感器获取瓦斯抽采管网系统的动态数据,通过井下数据传输网络将数据自动传输到瓦斯智能抽采软件系统的数据库。该数据库包括预先输入的抽采对象静态数据。

(2)依靠瓦斯抽采管网参数优化模型,瓦斯智能抽采软件系统将抽采对象的静态特征参数,以及采掘接替过程中抽采单元的钻孔数目、瓦斯流量和体积分数增减引起的抽采工况动态参数实时在线优化匹配,判断抽采工况是否符合安全准则与效率准则的要求。

(3)如果符合,则无需调控。如果不符合,则通过智能逻辑推理,选定调控策略,控制关键阀门的开度、泵的功率、排渣放水等工况参数,直到实现目标参数工况的匹配。

瓦斯智能抽采系统是智能抽采的保障,它主要由数据感知模块、通信传输模块、数据处理与决策模块、控制模块等部分组成。数据感知模块包括瓦斯流量、瓦斯体积分数、CO体积分数、温度、负压、阀门开度等传感器,这些传感器实时获取数据,并通过通讯传输模块的井下无线网络、工业以太网、地面云服务平台将抽采系统各部分串联起来,将相关数据传输到数据处理及决策模块,经过相关算法模型计算分析处理后,得出抽采系统各部分协同优化调控方法。最后,处理结果通过客户端与用户交互,并反向传递到控制模块,控制井下各部分瓦斯抽采钻孔、支管钻孔集群、主管路的抽采工况,以实现实时协同调控。瓦斯智能抽采系统[5]如图9所示。

图5 钻孔1-2和总管瓦斯体积分数随抽采泵转速变化

Fig.5 Variation curves of gas drainage concentration in No.1-2 borehole and header pipe with the pump speed change

图6 抽采系统效能比随转速变化

Fig.6 Energy efficiency ratio of drainage system with the pump speed change

图7 抽采系统瓦斯抽采纯量随转速变化

Fig.7 Pure gas flow change with the rotate speed of gas drainage pump

图8 瓦斯抽采系统优化策略流程

Fig.8 Flow chart of optimization strategy for gas drainage system

图9 智能瓦斯抽采系统

Fig.9 Diagram of intelligent gas drainage system

随着煤矿采掘接替部署,抽采对象的负载会动态增加或减少,不同采区间子系统管网工况参数(负压、流量、功率等)会相互影响,可以根据管网参数调控策略,在同时满足瓦斯抽采安全约束条件与效率约束条件的情况下,实现抽采对象最佳工况参数的动态匹配,为抽采系统关键设备如抽采泵、控制阀门、连接管网等最优选型提供依据,技术原理如图10所示。

图10 抽采对象参数动态匹配原理

Fig.10 Dynamic matching principle of parameters for drainage objects

在抽采系统智能装备方面,基于矿山物联网的智能传感及调控装备能够实现井下关键装置“物-物相连、人-物相连”,极大地促进了井下抽采系统智能调控的进步。课题组研发了基于井下无线传输的瓦斯抽采智能调控阀门,阀门的感知模块包括温度传感器、瓦斯浓度传感器和气压传感器等,通讯模块将数据上传至 Yeelink 云存储端,通过电脑 Web 网页和手机客户端实现监测与控制,如图11所示[25]。

此外,瓦斯抽采系统的动力单元——水环真空泵的智能调节也是降低抽采系统能耗、用水量的关键。当前我国矿用水环真空泵运行效率仅为10%~40%。为此,课题组发明了采用高分子减阻剂提高水环真空泵效率的技术方法[26],以高分子减阻溶液作为水环真空泵的工作介质,有效降低了液环的湍流损失和流体与泵体过流部件的摩擦损失。基于上述原理,构建了地面全封闭式和井下直注式2种瓦斯抽采泵节能系统,如图12所示。地面全封闭式系统主要包括瓦斯抽采泵、高效气液分离装置、热交换系统、监测与控制系统、自动补排液系统、粉体分散溶解装置等。井下直注式系统通过循环式气动搅拌溶解装置,将减阻剂直接溶解于循环水池中,可使泵站所有运行中的瓦斯抽采泵实现节能提效。

该技术在山西潞安集团余吾煤业完成了现场试验。其中,地面全封闭式系统在南风井地面瓦斯泵站2号瓦斯抽采泵(额定功率800 kW)的试验表明,在抽采系统负压和流量不变条件下,水环真空泵平均节能效果达到22.5%,节水率为66.7%;井下直注式系统在余吾煤业井下南翼瓦斯抽采泵站1号泵(额定功率250 kW)的试验表明,水环真空泵节能效果可达到20%。瓦斯抽采水环真空泵的节能提效技术的应用取得显著成效,也是瓦斯智能抽采的关键技术之一。

图11 智能控制阀门设计原理及装置组成

Fig.11 Design principle of intelligent control valve and composition of device

图12 基于减阻液的水环真空泵节能提效系统

Fig.12 Water ring vacuum pump energy saving and improving system based on drag reducing liquid

(1)提出了瓦斯抽采管网安全与效率指标,以最大瓦斯抽采纯流量为目标函数,抽采瓦斯浓度、抽采瓦斯纯流量和抽采能效比作为约束条件,建立了瓦斯抽采管网参数优化模型。

(2)基于瓦斯抽采管网安全效率指标和管网参数优化控制模型,针对抽采区域温度高于临界温度和抽采纯量低于抽采纯量下限的情况,提出了对应的钻孔安全与效率调控策略。当抽采纯流量满足抽采纯量下限要求但抽采浓度低于目标下限时,可以通过改变抽采系统的局部阻力(阀门开度)和抽采泵功率等措施来提高瓦斯抽采浓度。

(3)设计了由数据感知模块、通信传输模块、数据处理与决策模块、控制模块主要部分组成的瓦斯智能抽采系统。开发了基于物联网技术的智能调节阀门。提出了高分子减阻剂提高水环真空泵效率的技术方法,节能率可达20%以上。为瓦斯智能抽采提供了技术支撑。

瓦斯智能抽采涉及安全科学、控制科学、流体力学、通信科学等多学科交叉领域,未来亟待解决的相关理论与关键技术包括以下2个方面:

(1)研究裂隙场应力-渗流-热量多场耦合瓦斯抽采作用机制,基于矿井采掘接续布局,定量设计全矿井不同抽采对象瓦斯抽采工程参数。基于模式识别、机器学习、大数据挖掘等技术,发展瓦斯抽采系统多源参数信息融合的优化模型,建立瓦斯抽采系统静态与动态信息融合的智能诊断和故障判识系统,为智能抽采提供基础分析计算及控制模型。

(2)研发抽采管网关键参数先进传感技术及传感器,研究抽采系统智能控制和预测预警技术,开发基于矿山物联网的抽采系统调控阀门、排渣放水器等智能化装备,实现物-物调控、人-物调控。设计基于云平台技术的智能控制集成软件,实现抽采系统的智能感知与自适应调控。

参考文献 :

[1] 王春光.瓦斯智能抽采发展探讨[J].煤矿安全,2015,46(12):179-183.

WANG Chunguang.Discussion on development of gas intelligent extraction[J].Safety in Coal Mines,2015,46(12):179-183.

[2] WANG Xinxin,ZHOU Fubao,XIA Tongqiang,et al.A multi-objective optimization model to enhance the comprehensive performance of underground gas drainage system[J].Journal of Natural Gas Science and Engineering,2016,36:852-864.

[3] 周福宝,王鑫鑫,夏同强.瓦斯安全抽采及其建模[J].煤炭学报,2014,39(8):1659-1666.

ZHOU Fubao,WANG Xinxin,XIA Tongqiang.A model of safe drainage of coal seam gas[J].Journal of China Coal Society,2014,39(8):1659-1666.

[4] 袁亮.煤炭智能开采科学构想[J].煤炭学报,2017,42(1):1-7.

YUAN Liang.Scientific conception of precision coal mining[J].Journal of China Coal Society,2017,42(1):1-7.

[5] 袁亮.面向煤炭智能开采的物联网架构及关键技术[J].工况自动化,2017,43(10):1-5.

YUAN Liang.Framework and key technologies of internet of things for precision coal mining[J].Industry and Mine Automation,2017,43(10):1-5.

[6] 王金华,黄曾华.中国煤矿智能开采科技创新与展望[J].煤炭科学技术,2014,42(9):1-6.

WANG Jinhua,HUANG Zenghua.Innovation and development of intelligent coal mining science and technology in China[J].Coal Science and Technology,2014,42(9):1-6.

[7] 吴立新,汪云甲,丁恩杰.三论数字矿山——借力物联网保障矿山安全与智能采矿[J].煤炭学报,2012,37(3):357-363.

WU Lixin,WANG YunJia,DING Enjie.Thirdly study on digital mine:Serve for mine safety and intellimine with support from IoT[J].Journal of China Coal Society,2012,37(3):357-363.

[8] 翟成,林柏泉,叶青.图论理论在矿井瓦斯抽放系统优化中的应用[J].采矿与安全工程学报,2008,25(1):119-122.

ZHAI Cheng,LIN Boquan,YE Qing.Application of graph theory in optimizing mine gas drainage system[J].Journal of Mining & Safety Engineering,2008,25(1):119-122.

[9] 刘占宇.矿井瓦斯抽采管网运行优化方法研究[D]。北京:中国矿业大学(北京),2016:30-58.

LIU Zhanyu.Experimental research on the optimizing operation methods of pipe network of gas extraction in coal mine[D].Beijing:China University of Mining and Technology (Beijing),2016:30-58.

[10] 周西华,董强,徐丽娜,等.基于风网特征图的瓦斯抽采系统仿真优化研究[J].煤炭科学技术,2016,44(11):68-71.

ZHOU Xihua,DONG Qiang,XU Lina,et al.Study on simulation optimization of gas drainage system based on mine ventilation network feature map[J] Coal Science and Technology,2016,44(11):68-71.

[11] LIU B,LI Y,JIN P.Optimization and reformation of gas drainage system based on emulation technology[A].International mining forum 2010:Mine safety and efficient exploitation facing challenge of the 21st century[C].Huainan,2010:32-37.

[12] 李延辉,魏引尚,宋国良,等.基于层次分析法的瓦斯抽采系统可靠性综合评价[J].煤矿安全,2012(6):141-144.

LI Yanhui,WEI Yinshang,SONG Guoliang.Comprehensive evaluation of gas extraction system reliability based on analytic hierarchy process[J].Safety in Coal Mines,2012(6):141-144.

[13] 申健,李雪冰.瓦斯抽采达标评价AHP-FCE模型及应用[J],辽宁工程技术大学学报(自然科学版),2015,34(5):578-583.

SHEN Jian,LI Xuebing.AHP-FCE model and application of gas drainage up to standard evaluation[J].Journal of Liaoning Technical University(Natural Science),2015,34(5):578-583.

[14] 金晶.基于SVM的煤矿瓦斯抽采系统火灾隐患判识研究[D].淮南:安徽理工大学,2014:12-33.

JIN Jing.Research of underground gas drainage system fire hazards judgment and identification based on SVM[D].Huainan:Anhui University of Science and Technology,2014:12-33.

[15] ALEM D,Z Weihang,CHANYALEW T B.A multi-objective optimization model for gas pipeline operations[J].Computers and Chemical Engineering,2017,100:94-103.

[16] 王振锋.瓦斯抽采联管系统及浓度控制方法研究[D].焦作:河南理工大学,2009:22-45.

WANG Zhenfeng.Study on gas extraction joint tube system and method of concentration control[D].Jiaozuo:Henan University of Technology,2009:22-45.

[17] 祝钊,贾振元,冯智鹏,等.瓦斯抽采管路智能放水系统研究[J].煤矿安全,2013,44(1):94-96.

ZHU Zhao,JIA Zhenyuan,FENG Zhipeng,et al.Study on gas drainage pipeline intelligent water system[J].Safety in Coal Mines,2013,44(1):94-96.

[18] 武玉梁,武超.基于无线传感器网络的煤矿瓦斯抽采系统设计[J].煤矿机电,2015,3:67-70.

WU Yuliang,WU Chao.Design of mining gas drainage system based on wireless sensor network[J].Coal Mine Electromechanical,2015,3:67-70.

[19] PAMBOUR K,BOLADO-LAVIN R,DIJKEMA G.An integrated transient model for simulating the operation of natural gas transport systems[J].Journal of Natural Gas Science and Engineering,2016,28,672-690.

[20] 林建忠,阮晓东,陈邦国,等.流体力学[M].北京:清华大学出版社,2013,7.

[21] 周福宝.瓦斯与煤自燃共存研究(I):致灾机理[J].煤炭学报,2012,37(5):843-849.

ZHOU Fubao.Study on the coexistence of gas and coal spontaneous combustion(Ⅰ):Disaster mechanism[J].Journal of China Coal Society,2012,37(5):843-849.

[22] 周福宝,夏同强,史波波.瓦斯与煤自燃共存研究(Ⅱ):防治新技术[J].煤炭学报,2013,38(3):353-359.

ZHOU Fubao,XIA Tongqiang,SHI Bobo.Coexistence of gas and coal spontaneous combustion (Ⅱ):New prevention and control technologies[J].Journal of China Coal Society,2013,38(3):353-359.

[23] XIA Tongqiang,WANG Xinxin,ZHOU Fubao.Safety evaluation of combustion-prone longwall mining gobs induced by gas extraction:A simulation study[J].Process Safety and Environmental Protection,2017,109:677-687.

[24] 周福宝,孙玉宁,李海鉴,等.煤层瓦斯抽采钻孔密封理论模型与共存技术研究[J].中国矿业大学学报,2016,45(3):433-439.

ZHOU Fubao,SUN Yuning,LI Haijian,et al.Research on the theoretical model and engineering technology of the coal seam gas drainage hole sealing[J].Journal of China University of Mining & Technology,2016,45(3):433-439.

[25] 胥明镜.矿井瓦斯抽采系统与抽采对象的匹配特性分析[D].徐州:中国矿业大学,2016:25-43.

XU Mingjing.Study on match characteristics analysis for gas drainage system of coal mine and drainage object[D].Xuzhou:Journal of China University of Mining & Technology,2016:25-43.

[26] 周福宝,张一帆,刘春.一种采用高分子减阻剂提高瓦斯抽放水环真空泵效率的方法[P].中国专利:CN201710400229.8,2017.

ZHOU Fubao,ZHANG Yifan,LIU Chun.A method of improving the efficiency of gas drainage water ring vacuum pump by using polymer drag reducing agent[P].Chinese Patent:CN201710400229.8,2017.