综放开采技术在我国经过30多年的发展,已经取得了显著的技术和经济效果,但仍存在一些问题有待进一步研究。综放开采所面临的最突出的生产问题是工作面顶煤采出率低,目前综放工作面顶煤采出率大多在60%左右,在一些设备先进、管理合理的综放工作面顶煤采出率也只有85%左右[1-4]。综放工作面放煤过程中,放煤方式及其参数的选择对顶煤采出率的高低起到重要作用,以往研究的重点是基于单放煤口或不连续的多个放煤口在工作面方向上的放煤轮次、放煤间隔、放煤高度,以及工作面走向方向上的放煤步距参数的选择。吴健[5]根据综放工作面放煤过程中顶煤运动和矿压显现规律,对合理的放煤方式的选择、提高顶煤采出率的途径、以及放顶煤开采过程中的安全技术等主要问题作了详细的介绍和阐释。王家臣等[6-10]基于BBR研究体系,提出分段大间隔放煤方式,讨论特厚顶煤条件下合理放煤间隔的计算公式。仲涛、刘长友等[11-13]采用理论分析、数值模拟和现场实测的方法,分析特厚煤层条件下煤矸流场的变化规律,为确定合理放煤工艺参数提供了一定参考。孙利辉等[14]采用相似材料模拟,对比分析不同放煤条件下对顶煤采出率、顶煤与矸石运动规律的影响。以上针对综放工作面顶煤冒放规律的研究内容多关注基于单放煤口理论条件下的顶煤放出体形态的描述,煤矸流场的研究,顶煤冒落成拱机理研究,顶煤压力、位移变化规律,顶煤采出率的影响因素分析等,而单放煤口(或者不连续的多个放煤口)放煤时,由于单个放煤口面积有限,顶煤冒落不畅,放煤口易成拱,带来放煤效率低、顶煤采出率不高、混矸率高等诸多问题。随着煤矿大型化和集约化的发展,对于综放开采矿井来说,通过提高放煤效率来提高产量的需求日益增长。因此,需要研究新的综放工作面放煤方式来解决上述问题。

针对综放工作面放煤过程中放煤方式复杂、放煤效率低、顶煤采出率低、含矸率高等问题,笔者在以往研究的基础上,以理论分析、数值模拟为手段,围绕多放煤口协同放煤方法,研究在多放煤口协同放煤条件下,多放煤口的放煤方式及煤岩运动特征对顶煤采出率和放煤效率的影响,优化综放工作面放煤方式,提高综放工作面顶煤采出率,降低含矸率,为今后实现综放工作面放煤过程的自动化控制奠定一定的技术基础。

1 多放煤口协同放煤方法的定义

综放工作面多放煤口协同放煤方法,即在工作面方向,同时打开n个(n≥2)连续的放煤口,以一定的放煤方式,使打开的n个放煤口上方的煤岩分界面能够保持为一近似倾斜的直线进行同时放煤,每关闭1个放煤口,打开1个邻近的放煤口,始终保持n个放煤口同时放煤。在放煤过程中,不仅保证n个放煤口之间的协调,同时与综放工作面的运输系统、通风系统和顶板岩层控制系统等相互协同。

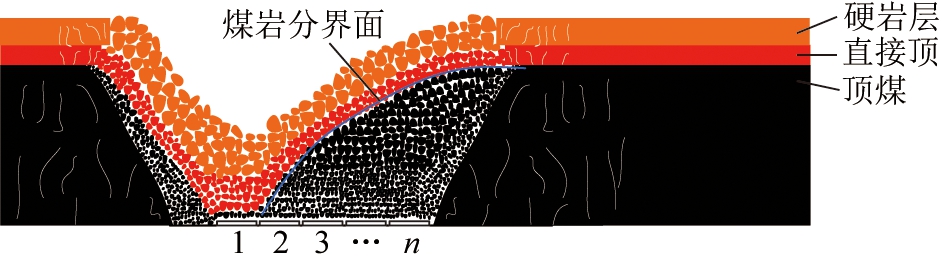

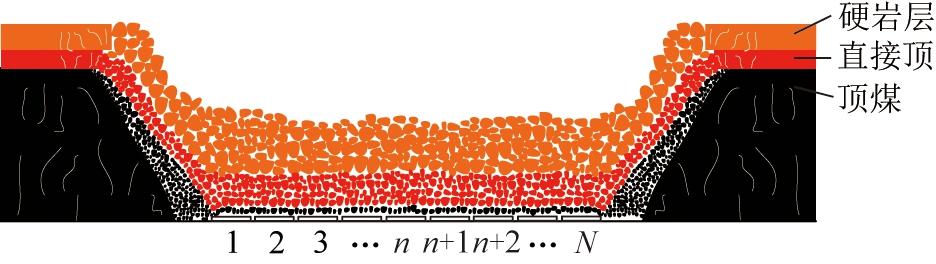

综放工作面多放煤口协同放煤,具体是指工作面连续的n个放煤口始终以近似倾斜直线的煤岩分界面进行放煤,第1个有n个放煤口的放煤过程称为多放煤口放煤的起始放煤,如图1所示,最后1个有n个放煤口的放煤过程称为多放煤口放煤的末端放煤,起始放煤和末端放煤之间的放煤过程称为中间放煤,如图2所示。

2 多放煤口协同放煤起始放煤方法

多放煤口放煤过程中,工作面第1个有n个放煤口通过一定的放煤方式,形成一个近似倾斜直线的煤岩分界面的放煤过程称为多放煤口放煤的起始放煤过程,起始放煤是整个多放煤口放煤过程中最关键的部分,起始放煤中形成的煤岩界面将直接影响到后续的中间放煤和末端放煤过程。为了能够在起始放煤结束后形成近似倾斜直线的煤岩分界面,需要对起始放煤中各放煤口之间的放煤过程进行协调控制。

图1 多放煤口起始放煤示意

Fig.1 Schematic diagram of initial top coal caving process in multi-windows top coal caving method

图2 多放煤口放煤示意

Fig.2 Schematic diagram of multi-windows top coal caving method

2.1 起始放煤过程

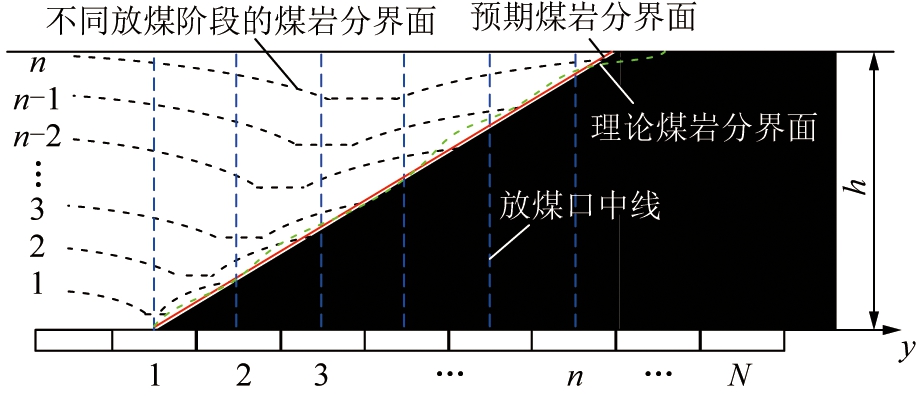

为了在起始放煤过程中,形成近似倾斜直线的煤岩分界面,如图3所示,就必须对各放煤口的开启和关闭进行控制和协调。从图3中的预期煤岩分界面可以看出,在起始放煤结束后,这n个连续的放煤口上方剩余的顶煤量不同,这就要求各放煤口的放出时间不同,需要根据各放煤口位置和预期煤岩分界面的关系对放煤口开启和关闭的时间进行计算求解,控制各放煤口上方顶煤的放出量,进而形成近似倾斜直线的煤岩分界面。

图3 起始放煤煤岩分界面示意

Fig.3 Schematic diagram of the coal-rock moving boundary in initial top coal caving process

由图3可知,在预期的起始放煤结束后,各放煤口上方剩余的顶煤量不同,则在放煤时间的控制上,总体上应该满足顶煤剩余量少的放煤口需要更多的放煤时间,相应的顶煤剩余量多的放煤口需要较少的放煤时间。这就需要各放煤口上方顶煤的冒落时间有一定的梯度,要求在起始放煤过程中,对放煤口的开启和关闭进行一定的时间控制,以一定的开启或者关闭时间差来控制放煤口顶煤的放出量;预期煤岩分界面是一条连续的曲线,连续的煤岩分界面曲线要求在放煤过程中放煤口的间距尽可能小,形成连续放煤的放煤口,使煤岩分界面平缓下降;预期的煤岩分界面是一条以第1个放煤口中线与顶煤底部的交点和第n个放煤口中线与顶煤顶部的交点的连线,煤岩分界面的最低点须出现在第1个放煤口上方。常规的顺次放煤方式或者间隔放煤方式以一定的时间间隔打开各放煤口进行起始放煤,不能实现煤岩界面的最低点在第1个放煤口上方,也不能实现煤岩界面的均匀连续下降,因为顶煤放出漏斗母线的最低点(中间点)一直向开启的放煤口总宽度的中间线位置移动,若按照常规的放煤方式以一定的时间间隔顺次或者间隔打开各放煤口,则起始放煤结束后,煤岩分界面的最低点不在第1个放煤口上方;另外,常规的放煤方式,即按照一定的时间间隔增加同时打开的放煤口数量,由于各放煤口之间的相互干扰,使得煤岩分界面弯曲不平滑。因此,综合考虑以上因素,对于起始放煤的控制,采用在起始放煤开始时,同时打开n个放煤口同时放煤,然后以一定的时间间隔逆次(以n,n-1,n-2,…,1的顺序)关闭各放煤口,简称为“多放煤口同时开启逆次关闭”起始放煤方式。随着放煤口的逆次逐个关闭,煤岩分界面的中间点逐渐向第1个放煤口上方运动,当关闭第1个放煤口时,煤岩分界面最低点运动到第1个放煤口上方,与此同时,以一定的时间间隔逆次关闭各放煤口,保证了各放煤口上方顶煤的冒落总时间不同,使得煤岩分界面在平缓下降的同时接近预期煤岩分界面的梯度。通过以上分析,可以看出,在起始放煤过程的控制中,求解关闭相邻两个放煤口的时间差是关键。

2.2 起始放煤方法理论计算法

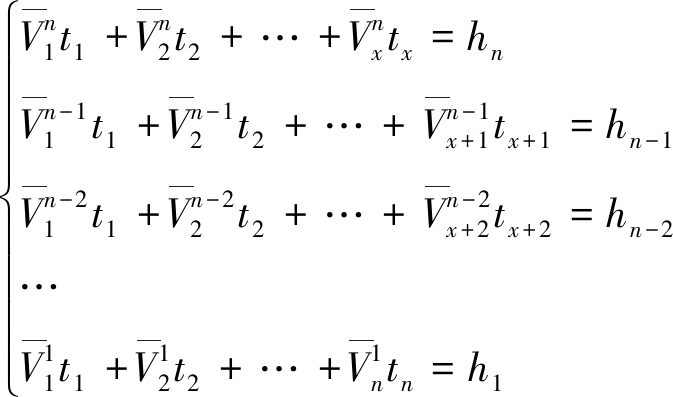

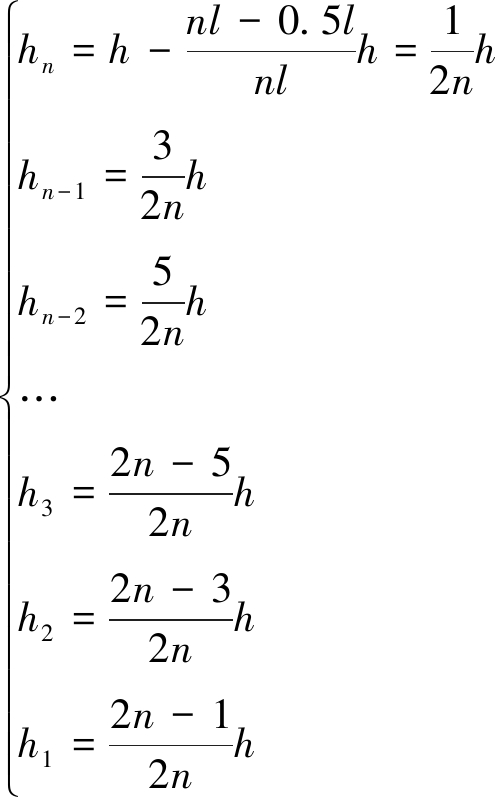

设起始放煤过程中,各放煤口宽度为l,顶煤高度为h,关闭第n个放煤口的时间为t1,关闭第n-1个放煤口与关闭第n个放煤口之间的时间差为t2,关闭第n-2个放煤口与关闭第n-1个放煤口之间的时间差为t3,以此类推,关闭第1个放煤口与关闭第2个放煤口之间的时间差为tn,以矸石到达各放煤口中线与预期煤岩分界面交点处为标准来控制每个放煤口上方顶煤运动。设各放煤口上方的煤岩分界面在其中线上的下降速度为V,在每个时间段t内的平均速度为![]() 为了便于区分不同位置的放煤口上方的煤岩分界面下降速度,用

为了便于区分不同位置的放煤口上方的煤岩分界面下降速度,用![]() 表示第n个放煤口上方的煤岩分界面平均下降速度,用

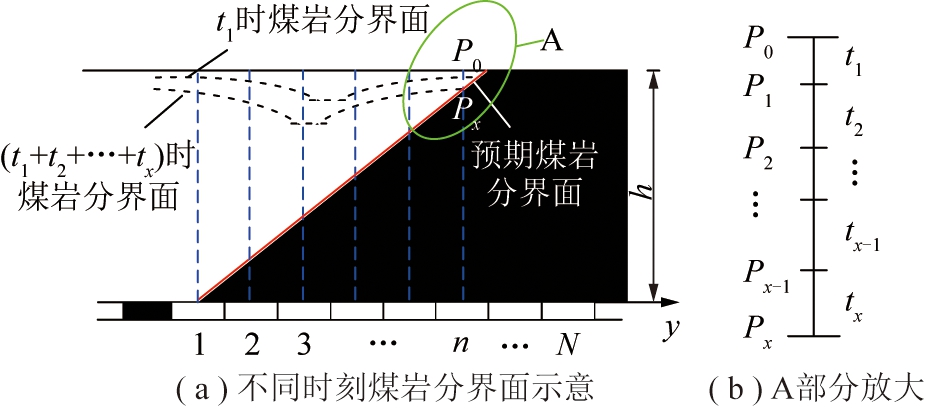

表示第n个放煤口上方的煤岩分界面平均下降速度,用![]() 表示第n个放煤口上方的煤岩分界面在tx(x≤n)时间段内的平均下降速度,用hn表示第n个放煤口上方煤岩分界面在其中线上的下降位移量大小。设当有x-1个放煤口同时放煤时,第n个放煤口上方的煤岩分界面不再发生移动,则第n个放煤口上方的煤岩分界面发生移动的最后一个时间段为tx。图4为不同时刻各放煤口上方的煤岩分界面形态。以第n个放煤口为例,第n个放煤口的中线与初始煤岩分界面交点设为P0,与预期煤岩分界面交点设为Px,开启第n个放煤口的时间为t1,设第n个放煤口中线与煤岩分界面交点在t1时间段内由P0点下降到P1点,关闭第n-1个放煤口与关闭第n个放煤口之间的时间差为t2,第n个放煤口中线与煤岩分界面交点在t2时间段内由P1点下降到P2点,关闭第x个放煤口与关闭第x+1个放煤口之间的时间差为tx,第n个放煤口中线与煤岩分界面交点在tx时间段内由Px-1点下降到Px点,Px点为第n个放煤口中线与预期煤岩分界面的交点位置,此时关闭第x个放煤口,保持x-1个放煤口同时放煤,第n个放煤口上方的顶煤不再发生移动。按照此种方法,依次对起始放煤过程中各个放煤口的顶煤放出量进行控制。

表示第n个放煤口上方的煤岩分界面在tx(x≤n)时间段内的平均下降速度,用hn表示第n个放煤口上方煤岩分界面在其中线上的下降位移量大小。设当有x-1个放煤口同时放煤时,第n个放煤口上方的煤岩分界面不再发生移动,则第n个放煤口上方的煤岩分界面发生移动的最后一个时间段为tx。图4为不同时刻各放煤口上方的煤岩分界面形态。以第n个放煤口为例,第n个放煤口的中线与初始煤岩分界面交点设为P0,与预期煤岩分界面交点设为Px,开启第n个放煤口的时间为t1,设第n个放煤口中线与煤岩分界面交点在t1时间段内由P0点下降到P1点,关闭第n-1个放煤口与关闭第n个放煤口之间的时间差为t2,第n个放煤口中线与煤岩分界面交点在t2时间段内由P1点下降到P2点,关闭第x个放煤口与关闭第x+1个放煤口之间的时间差为tx,第n个放煤口中线与煤岩分界面交点在tx时间段内由Px-1点下降到Px点,Px点为第n个放煤口中线与预期煤岩分界面的交点位置,此时关闭第x个放煤口,保持x-1个放煤口同时放煤,第n个放煤口上方的顶煤不再发生移动。按照此种方法,依次对起始放煤过程中各个放煤口的顶煤放出量进行控制。

图4 起始放煤过程中不同时刻煤岩分界面示意

Fig.4 Schematic diagram of coal-rock moving boundary at different time in initial top coal caving process

根据各个放煤口上方煤岩分界面的下降高度、平均下降速度![]() 以及时间t,可以得到方程式组(1),方程式左边是放煤口上方煤岩分界面在各个时间段内的位移之和,方程式右边是放煤口上方煤岩分界面达到预期煤岩分界面需要的总下降量,通过对n个方程中的n个时间t进行求解,即可得到各放煤口放煤过程中关闭相邻2个放煤口的时间差tx。

以及时间t,可以得到方程式组(1),方程式左边是放煤口上方煤岩分界面在各个时间段内的位移之和,方程式右边是放煤口上方煤岩分界面达到预期煤岩分界面需要的总下降量,通过对n个方程中的n个时间t进行求解,即可得到各放煤口放煤过程中关闭相邻2个放煤口的时间差tx。

(1)

根据放煤过程中放煤口影响范围R的计算式(2)[15],对方程式中的x值进行估算求解。当第1,2,3,…,x-1个放煤口同时放煤时,对第n个放煤口中线上的煤岩分界面没有影响,当第1,2,3,…,x个放煤口同时放煤时,对第n个放煤口中线上的煤岩分界面有影响,即同时放煤的放煤口数量为x时,对第n个放煤口中线上的煤岩分界面有影响,则此时第n个放煤口的中线距离x/2放煤口处的水平距离为(nl-0.5l-0.5xl),且满足

R=(0.30~0.36)h+0.5xl

(2)

nl-0.5l-0.5xl<0.5xl+(0.30~0.36)h

(3)

当同时放煤的放煤口数量为x-1时,此时放煤,对第n个放煤口中线上的煤岩分界面没有影响,则此时第n个放煤口的中线距离(x-1)/2放煤口处的水平距离为nl-0.5l-0.5(x-1)l,且满足

nl-0.5l-0.5(x-1)l>0.5(x-1)l+

(0.30~0.36)h

(4)

联立式(3),(4)得到

(0.30~0.36)h-l<nl-0.5l-

xl<(0.30~0.36)h

(5)

解不等式可得

n-0.5-(0.30~0.36)h/l<x<n+

0.5-(0.30~0.36)h/l

(6)

对于求得的x值,取与x值最接近的整数值,第x个放煤口的关闭是第n个放煤口中线上方煤岩分界面稳定的标志。

式(1)中等号右侧各放煤口上方煤岩分界面的总下降量hx,可根据放煤口的位置与预期煤岩分界面的相对位置,进行等比例换算,换算结果为

(7)

式(8)为实际散体的垂直下移速度方程[15],在求解关闭相邻两个放煤口之间的时间差tx时,参照对象是放煤口中线上的煤岩分界面垂直下降速度,与煤岩分界面的水平移动速度无关,仅考虑放煤口中线与煤岩分界面交点处的颗粒垂直下降速度。将各参数数值以及颗粒坐标代入式(8),可计算方程组(1)中的煤岩界面下降速度V,进而对方程组中的n个时间段进行求解:

![]()

(8)

式中,K,n,m为实验常数,与放出条件和物料性质有关;q为单位时间的放出体体积;q0为单位时间的放出体积;ρa为散体初始密度;ρ0为放出散体密度;η为散体的松散系数;X,Y,Z分别为颗粒坐标值。

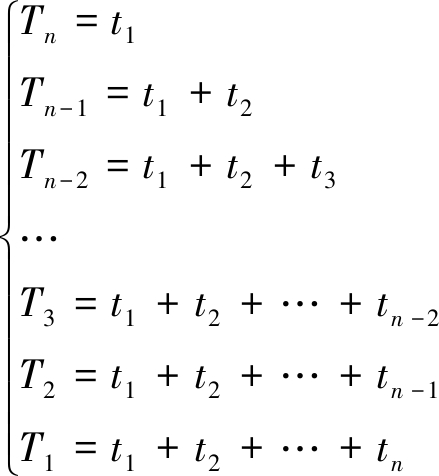

根据求解出的的各个tx值,设第n个放煤口总放煤时间为Tn,第n-1个放煤口总放煤时间为Tn-1,…,第1个放煤口总的放煤时间为T1,则各个放煤口开启的时间T可表示为

(9)

根据求得的各个放煤口开启的时间T,可以对多放煤口起始放煤过程中各个放煤口的放煤时间进行精确控制,以期在起始放煤过程结束后,能够形成一近似倾斜直线的煤岩分界面。文中计算各放煤口开启时间T的很多参数是通过实验室试验获得,与现场实际值存在偏差,由于现场不易获取这些参数,目前仅从理论上推导放煤口开启时间T的计算方法,现场应用过程中,这一部分的参数获取和计算还需进一步的深入研究和现场试验。

3 多放煤口协同放煤中间放煤方法

3.1 中间放煤过程

中间放煤过程相对于起始放煤方式比较简单,中间放煤是在顶煤形成一个近似倾斜直线的煤岩分界面之后,同时打开n个放煤口进行放煤,按照“见矸关门”的原则,依次关闭见矸的放煤口,打开邻近的未放煤的放煤口进行放煤,即当第1个放煤口见矸时,关闭第1个放煤口,打开第n+1个放煤口,当第2个放煤口见矸时,关闭第2个放煤口,打开第n+2个放煤口,始终保持n个放煤口同时连续放煤,按照这种放煤方式,依次对工作面未放煤的放煤口进行放煤,直到打开第N个放煤口进行放煤,多放煤口放煤的中间放煤过程结束。

3.2 中间放煤煤岩分界面特征分析

多放煤口放煤过程中,以一定的时间先后顺序开启各个放煤口会导致各个放煤口上方的顶煤松动程度不均一。放煤时间长的放煤口上方顶煤松动时间长,顶煤颗粒松散程度大,在冒落过程中各颗粒相互间的挤压力和摩擦力相对较小,冒落速度快;对于放煤时间短的放煤口上方的顶煤松散程度相对较小,在冒落过程中的相互挤压力和摩擦力相对较大,不利于顶煤的冒落,冒落速度相对较慢,即在多放煤口中间放煤过程中的同一组多放煤口中,序号小的比序号大的放煤口上方的顶煤冒落速度快,导致在放煤过程中,序号小的放煤口在见矸关闭时,临近的放煤口煤岩分界面还没有到达预期煤岩分界面位置,使临近放煤口的煤岩分界面位置比预期煤岩分界面位置高,形成了煤岩分界面在底部形成一个类似勾形的“回勾”形状,如图5所示。这种“回勾”程度随着放煤的进行,会逐步累积,即放煤的架次越多,煤岩分界面底部的“回勾”程度越大(图5)。煤岩分界面底部的“回勾”程度与同时打开的放煤口数量和顶煤厚度有一定的关系,当同时打开的放煤口数量增加时,可以减小相邻两个放煤口上方的顶煤松散程度差异,减弱煤岩分界面底部的“回勾”程度,使其更接近于预期煤岩分界面。当顶煤厚度增加时,需要的冒落时间增加,则相邻两个放煤口的放煤时间差随之增加,导致相邻两个放煤口上方的顶煤松散程度差异增加,使得煤岩分界面底部的“回勾”程度增强。因此,多放煤口中间放煤过程中出现的煤岩分界面底部“回勾”程度在同一放煤过程中随放煤的进行而增强,随同时打开的放煤口数量增多而减弱,并且随顶煤厚度的增加而增强。

图5 中间放煤过程中不同时刻的煤岩分界面形态

Fig.5 Schematic diagram of coal-rock moving boundary at different time in middle top coal caving process

4 多放煤口协同放煤末端放煤方法

末端放煤是多放煤口放煤的最后阶段,与起始放煤和中间放煤阶段相比,末端放煤过程不再打开新的放煤口,按照“见矸关门”的原则,逐次减少同时放煤的放煤口数量直到1为止,在第(N-n+1)个放煤口见矸时,关闭该放煤口,保持n-1个放煤口连续放煤;当第(N-n+2)个放煤口见矸,关闭该放煤口,保持n-2个放煤口同时放煤,直至仅有第N个放煤口放煤,第N个放煤口的关闭,标志着末端放煤过程的结束,也是整个综放工作面该轮顶煤回收的结束。末端放煤过程中,同时打开的放煤口数量逐次减少,导致顶煤冒落速度逐渐减小,放煤效率和顶煤采出率与中间放煤过程相比,均有所降低。

5 多放煤口协同放煤同时开启放煤口数量的优化

综放工作面多放煤口协同放煤方法同时开启的放煤口数量越多,放煤效率越高,但是除了考虑放煤方法上的可行性外,还需要考虑与工作面顶板的稳定性、后部刮板输送机的运输能力、工作面瓦斯浓度、工作面粉尘浓度等限制性因素相协同,另外,还需考虑采煤机割煤和放煤工序之间的协调关系。根据上述主要影响因素对多放煤口放煤的制约,对多放煤口放煤条件下同时打开的放煤口数量n进行优化。

(1)在多放煤口放煤条件下,由于同时打开多个连续的放煤口放煤,顶煤冒落范围更大,更容易使支架上方冒空,导致支架支护效果有所减弱。另外,由于邻近支架放煤时的影响,不可避免地会使放煤口两侧未放煤的支架受到较大的侧向力影响。在这种情况下,如果发生冲击载荷,可能会造成工作面支架的失稳,不利于综放工作面顶板控制。为避免由于同时打开放煤口数量过多而导致顶煤大范围冒空所带来的顶板岩层沿工作面倾向方向的不稳定而造成的冲击载荷,要求同时打开的放煤口总长度n1l小于下位硬岩层沿工作面倾向方向上的破断距L。

(2)在多放煤口放煤条件下,工作面产量集中,瓦斯涌出量瞬时变化大,特别是高瓦斯矿井或煤与瓦斯突出矿井,顶煤放落后,工作面极易造成瓦斯超限。为保证风流中瞬时瓦斯浓度不超过规定,必须对多放煤口放煤过程中的放煤量进行控制。根据煤矿井下采掘工作面回风巷风流中瓦斯浓度的规定,工作面通风量以及煤层相对瓦斯涌出量等参数,计算工作面同时打开的放煤口数量的最大值n2。

(3)综放工作面后部刮板输送机输送能力对顶煤的单位时间放煤量也起到关键性的制约作用。在多放煤口放煤条件下,顶煤落煤范围大,放煤速度快,单位时间放煤量大,这对后部刮板输送机的运输能力提出了更高的要求。为保证后部刮板输送机的正常运行,需要对多放煤口放煤条件下同时打开的放煤口数量n3进行限定,来控制顶煤单位时间的放煤量。

(4)在多放煤口放煤条件下,同时打开放煤口数量多,顶煤单位时间内放煤量大,产尘强度高,粉尘污染范围大。因此,需要根据工作面供风量和粉尘浓度的限制计算最大的放煤口数量n4。

(5)在综放工作面多放煤口放煤过程中,同时打开连续的多个放煤口,放煤口宽度增大,顶煤冒落过程中容易形成较大块度的顶煤,大块度顶煤的直接冒落会对后部刮板输送机带来比较大的瞬时载荷,影响后部刮板输送机的正常工作,严重的可能会导致后部刮板输送机停机、断链等情况。为了防止在多放煤口放煤过程中,出现大块顶煤的直接冒落,对同时打开放煤的液压支架后部尾梁进行控制和协调,即在进行多放煤口放煤时,放煤液压支架后部尾梁连续上下摆动,相邻两架放煤液压支架后部尾梁进行错位摆动,将大块顶煤挤压破碎成小块顶煤,根据大块顶煤的破碎效果给出可同时开启的放煤口数量最大值n5。

通过分析以上主要影响因素对多放煤口协同放煤同时开启的放煤口数量的限制,得到同时开启的最大放煤口数量nmax可表示为

nmax=min{n1,n2,n3,n4,n5}

(10)

此外,在综放工作面多放煤口协同放煤过程中需考虑采煤机割煤和放煤工序之间的协调关系,即根据采煤机的截深、割煤速度、割煤高度等参数对放煤工艺中的放煤步距、放煤速度和高度进行计算和调整。

6 多放煤口协同放煤数值模拟

由于多放煤口协同放煤方法在现场的应用需要煤、矸石的自动识别,而目前在井下还难以实现可靠的煤、矸石自动识别,因此暂时还不能进行工业性试验来验证多放煤口协同放煤方法。为对比多放煤口协同放煤方法与单放煤口放煤方法在顶煤采出率和放煤效率方面的差异,以同忻煤矿8202综放工作面煤层条件为基础,建立数值模拟模型,模拟在不同的放煤方法条件下顶煤的回收率和放煤效率。8202综放工作面煤层平均厚度15.26 m,工作面采煤机割煤高度3.9 m,平均放煤高度约12.0 m。

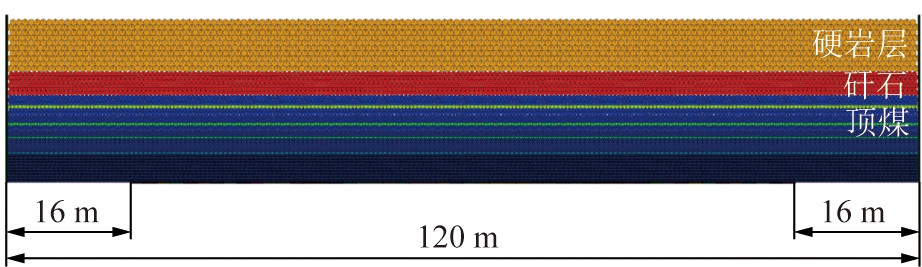

6.1 数值模拟模型建立

数值模拟模型长120.0 m,单个放煤口宽度1.75 m,一共模拟50个放煤口的放煤规律,左右预留边界分别为16 m,固定模型的左右两侧和下部,顶煤厚度12 m,煤层上部为3 m厚的直接顶(矸石),直接顶上部是7 m厚的硬岩层,如图6所示。

图6 综放工作面倾向方向放顶煤数值模拟模型

Fig.6 Simulation model along the dip direction in LTCC working face

6.2 单放煤口放煤数值模拟

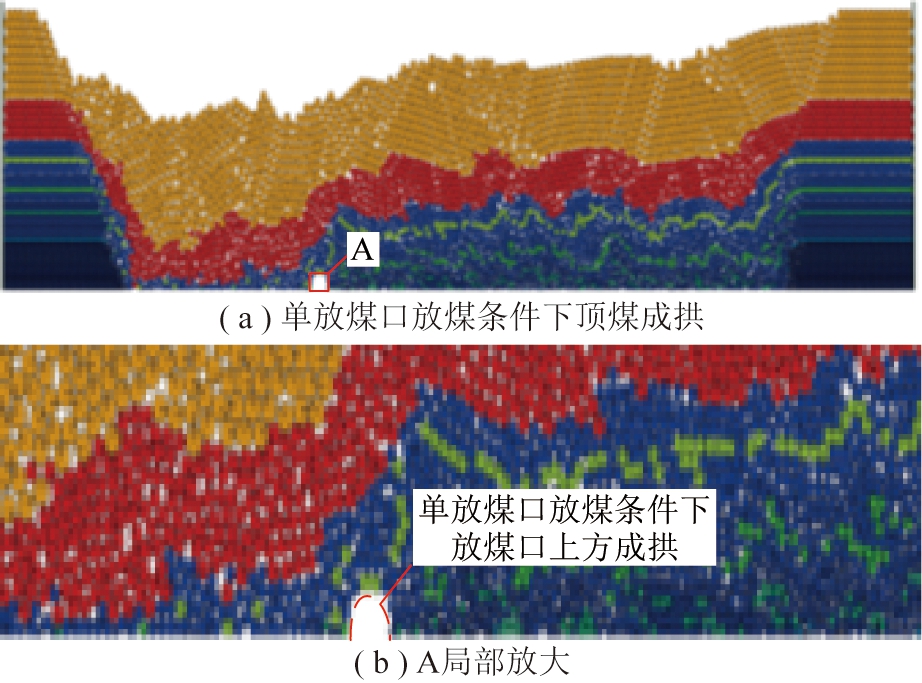

模拟综放工作面单放煤口顺次放煤、间隔一架放煤和间隔两架放煤条件下,顶煤采出率、放煤效率和煤岩分界面特征(图7)。单放煤口放煤条件下,放煤口宽度小,容易使顶煤颗粒在冒落过程中相互挤压形成受力平衡的煤拱而堵塞放煤口,在煤拱的影响下,顶煤不能顺利放出,降低了顶煤的回收率和放煤效率。

图7 单放煤口放煤数值模拟

Fig.7 Simulation of single window top coal caving method

12 m厚的顶煤在单放煤口顺次放煤条件下所形成的煤岩分界面不规整,在顶煤厚度较大时,顶煤的回收需要的计算步数相对较多,顶煤不能在矸石到达放煤口之前回收完毕,出现煤矸互层现象,造成煤岩分界面不规整,由于矸石提前到达放煤口而导致该放煤口放煤的提前结束,导致煤炭损失相对严重,顶煤采出率较低(图8)。

图8 顺次放煤煤岩分界面形态

Fig.8 Coal-rock moving boundary of single window top coal caving method

6.3 多放煤口放煤数值模拟

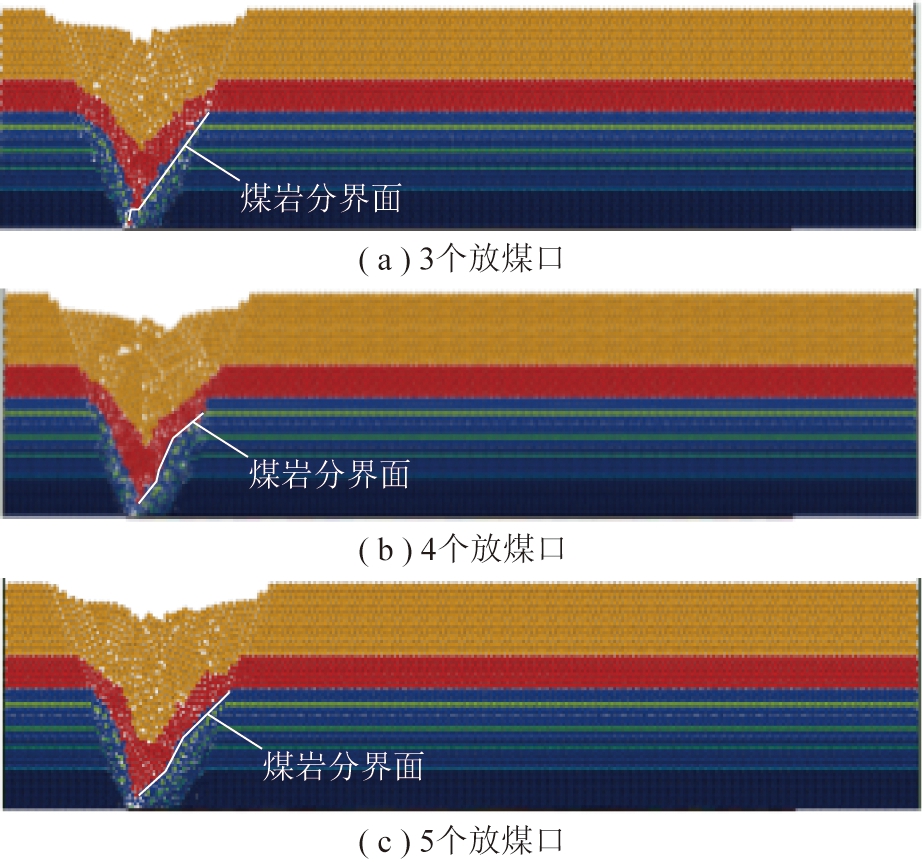

模拟在12.0 m顶煤厚度条件下,同时开启3,4,5个放煤口的多放煤口协同放煤对煤岩分界面形态和顶煤采出率的影响。

6.3.1 起始放煤模拟

根据第2节内容计算不同顶煤厚度条件下的起始放煤参数,对起始放煤过程模拟中各放煤口开启的先后顺序,按照计算的步数进行控制。在同时开启3个放煤口放煤的条件下,12 m厚的顶煤难以形成较平缓的煤岩分界面曲线,这是由于顶煤厚度大,下部颗粒的冒落扩展到上部需要较多的计算步数,为了保证首次见矸点在1号放煤口上方,2,3号放煤口开启时间相对于1号放煤口较晚,在1号放煤口见矸时,2,3号放煤口开启时间较短,计算步数少,颗粒冒落尚未充分扩展到2,3号放煤口上方的顶煤,导致煤岩分界面曲线整体较陡。在同时打开4,5个放煤口放煤条件下,随着放煤口数量的增多,煤岩分界面曲线水平倾角相对越平滑,在同时打开4个和5个放煤口的起始放煤所形成的煤岩分界面曲线斜率,相比较于同时打开3个的放煤口较缓,模拟结果如图9所示。

图9 不同放煤口数量下的起始放煤模拟

Fig.9 Different number of caving windows in initial top coal caving simulation under

6.3.2 中间放煤模拟

多放煤口放煤的中间放煤过程中,n个放煤口是同时打开的,n个正在放煤的放煤口从左到右,放煤时间(步数)依次减少,即最左侧放煤口当前持续的放煤时间(步数)总是大于右侧放煤口当前持续的放煤时间(步数),这就保证了n个放煤口之间存在着一定的放煤时间(步数)间隔,使得整个煤岩界面的有规律的平滑下降。

放煤口数量为3时,煤岩分界面曲线较陡,煤矸互层较多,在放煤过程中易发生矸石提前到达放煤口而终止当前放煤口放煤(图10(a))。当同时打开放煤口数量从4个增加到5个(图10(b),(c)),煤岩分界面曲线随着同时打开的放煤口数量增多而变得平缓,顶煤回收越多,煤炭损失越少,同时放煤效率也得到提高。放煤口数量从4个增加到5个,顶煤采出率相差不明显,但是相对于放煤口数量为3时的顶煤采出率有较大的提高。这是因为顶煤相对较厚,在同时打开的放煤口数量较少时,难以形成平缓的煤岩分界面,煤、矸石在冒落过程中运动轨迹线长,导致煤、矸石互层严重,在顶煤尚未全部放出时,矸石提前冒落到放煤口而终止放煤,降低了顶煤采出率。

图10 不同放煤口数量下的中间放煤模拟

Fig.10 Different number of caving windows in middle top coal caving simulation

6.3.3 末端放煤模拟

12 m厚度顶煤在3,4,5个放煤口放煤条件下的末端放煤结果如图11所示。末端放煤过程中,放煤口数量依次减少,随着放煤口数量的减少,放煤宽度减小,煤矸互层逐渐严重,最后一个放煤口的放煤量相对于第1个放煤口的放煤量减小很多,煤损相对较大。

图11 不同放煤口数量下的末端放煤模拟

Fig.11 Different number of caving windows in end top coal caving simulation

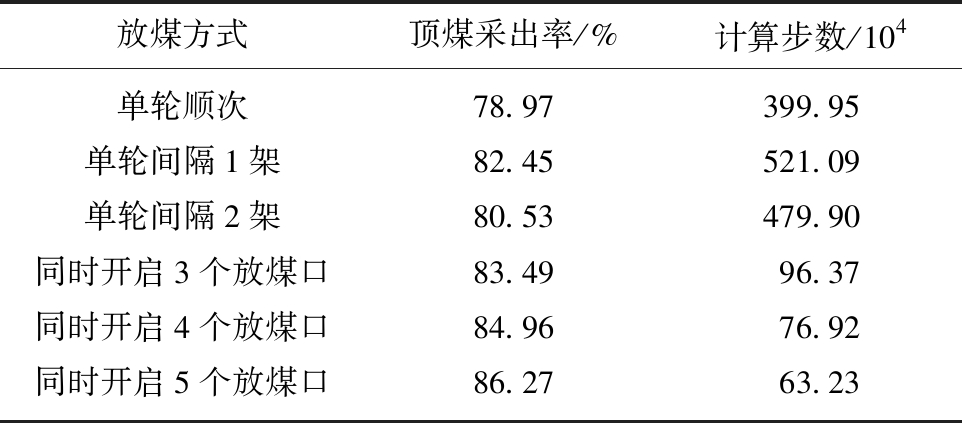

6.4 数值模拟结果对比

同忻煤矿12 m厚顶煤在不同的放煤方式条件下的模拟结果见表1。在多放煤口放煤条件下,煤岩分界面相对平缓下降,减少了煤岩互层现象,提高了顶煤的回收率,数值模拟结果显示多放煤口放煤条件下的顶煤采出率介于83.49%~86.27%,单放煤口单轮放煤顶煤采出率介于78.97%~82.45%,比多放煤口放煤顶煤采出率低5%左右。多放煤口协同放煤方法增大了平行于工作面倾向方向的放煤口尺寸,即增大了放煤口的宽度,使得在放煤过程中,块体冒落过程中相互挤压摩擦力减小,使得放煤口上方不易成拱,提高了放煤效率,数值模拟结果显示,多放煤口放煤效率是单放煤口放煤效率的4~8倍。

表1 多放煤口放煤和单放煤口放煤数值模拟结果对比

Table 1 Comparison of numerical simulation results of multi-windows and single-window top coal caving method

放煤方式顶煤采出率/%计算步数/104单轮顺次78.97399.95单轮间隔1架82.45521.09单轮间隔2架80.53479.90同时开启3个放煤口83.4996.37同时开启4个放煤口84.9676.92同时开启5个放煤口86.2763.23

7 结 论

(1)提出综放工作面多放煤口协同放煤方法,并根据工作面放煤口的顶煤放出规律,提出“多放煤口同时开启逆次关闭”的多放煤口起始放煤方法,建立多放煤口起始放煤方式的算法模型。

(2)综放工作面多放煤口协同放煤同时开启的放煤口数量受工作面顶板稳定性、后部刮板输送机运输能力、工作面瓦斯浓度、工作面粉尘浓度、工作面采放协调等影响因素的共同限定。

(3)多放煤口放煤相比较于单放煤口放煤,放煤效率大幅度提高,放煤过程中的煤岩分界面相对平滑,顶煤采出率提高,煤岩互层减少。

(4)同忻煤矿8202工作面顶煤数值模拟结果表明,多放煤口放煤条件下的顶煤采出率比单放煤口单轮放煤高5%左右,放煤效率是单放煤口放煤效率的4~8倍。

[1] 曹胜根,刘长友,李鸿昌.浅析放顶煤开采的煤炭回收率[J].矿山压力与顶板管理,1993(3-4):100-104.

CAO Shenggen,LIU Changyou,LI Hongchang.Analysis of coal recovery rate in longwall top coal caving working face[J].Ground Pressure and Strata Control,1993(3-4):100-104.

[2] 王家臣,杨胜利,黄国君,等.综放开采顶煤运移跟踪仪研制与顶煤回收率测定[J].煤炭科学技术,2013,41(1):36-39.

WANG Jiachen,YANG Shengli,HUANG Guojun,et al.Research on top coal tracker of fully mechanized top coal caving mining and measurement of top coal recovery rate[J].Coal Science and Technology,2013,41(1):36-39.

[3] 闫少宏,张会军,刘全明,等.放煤损失率与冒落矸石堆积特征间量化规律的理论研究[J].煤炭学报,2009,34(11):1441-1445.

YAN Shaohong,ZHANG Huijun,LIU Quanming,et al.The theoretical study on loss rate of top coal and quantitative characteristics of piled waste[J].Journal of China Coal Society,2009,34(11):1441-1445.

[4] 于斌,夏洪春,孟祥斌.特厚煤层综放开采顶煤成拱机理及除拱对策[J].煤炭学报,2015,41(7):1617-1623.

YU Bin,XIA Hongchun,MENG Xiangbin.Top coal arching mechanism and arch removal strategies in fully mechanized top coal caving mining of ultra-thick coal seam[J].Journal of China Coal Society,2015,41(7):1617-1623.

[5] 吴健.我国放顶煤开采的理论研究与实践[J].煤炭学报,1991,16(3):1-11.

WU Jian.Theory and practice of sub-level caving method in China[J].Journal of China Coal Society,1991,16(3):1-11.

[6] 王家臣,张锦旺.综放开采顶煤放出规律的BBR研究[J].煤炭学报,2015,40(3):487-493.

WANG Jiachen,ZHANG Jinwang.BBR study of top-coal drawing law in longwall top-coal caving mining[J].Journal of China Coal Society,2015,40(3):487-493.

[7] 王家臣,宋正阳.综放开采散体顶煤初始煤岩分界面特征及控制方法[J].煤炭工程,2015,47(7):1-4.

WANG Jiachen,SONG Zhengyang.Characteristic and control method of initial interface between coal and rock under fully mechanized loose top coal caving[J].Coal Engineering,2015,47(7):1-4.

[8] 宋正阳,张锦旺.急倾斜水平分段综放开采双轮间隔放煤煤岩分界面形态研究[J].煤矿安全,2015,46(8):47-53.

SONG Zhengyang,ZHANG Jinwang.Research on characters of interface between coal and rock in horizontal section fully mechanized caving mining of steep coal seam by Two-round interval caving technique[J].Safety in Coal Mines,2015,46(8):47-53.

[9] WANG Jiachen,YANG Shengli,LI Yang,et al.Caving mechanisms of loose top-coal in longwall top-coal caving mining method[J].International Journal of Rock Mechanics and Mining Sciences,2014,71:160-170.

[10] 王家臣,张锦旺.急倾斜厚煤层综放开采顶煤采出率分布规律研究[J].煤炭科学技术,2015,43(12):1-7.

WANG Jiachen,ZHANG Jinwang.Study on top-coal recovery ratio distribution law of longwall top-coal caving mining in steeply thick coal seam[J].Coal Science and Technology,2015,43(12):1-7.

[11] 仲涛.特厚煤层综放开采煤矸流场的结构特征及顶煤损失规律研究[D].徐州:中国矿业大学,2015.

ZHONG Tao.Research on structural characteristics of coal and gangue flowing field and top coal loss regulation in super thick coal seam using top coal caving method[D].Xuzhou:China University of Mining and Technology,2015.

[12] ZHANG Ningbo,LIU Changyou.Arch structure effect of the coal gangue flow of the fully mechanized caving in special thick coal seam and its impact on the loss of top coal[J].International Journal of Mining Science and Technology,2016,26(3):593-599.

[13] LIU Changyou,HUANG Bingxiang,WU Fengfeng.Technical parameters of drawing and coal-gangue field movements of a fully mechanized large mining height top coal caving working face[J].Mining Science and Technology,2009,19:549-555.

[14] 孙利辉,纪洪广,蔡振禹,等.大倾角厚煤层综放工作面放煤工艺及顶煤运动特征试验[J].采矿与安全工程学报,2016,33(2):208-213.

SUN Lihui,JI Hongguang,CAI Zhenyu,et al.Top-coal caving process and movement characters of fully mechanized caving face in steeply dipping thick seam[J].Journal of Mining & Safety Engineering,2016,33(2):208-213.

[15] 李荣富,郭进平.类椭球体放矿理论及放矿理论检验[M].北京:冶金工业出版社,2016.