在煤炭资源回收过程中,厚度超过3.5 m的煤层一般采用综放开采,但开采效率低、工艺复杂等问题一直未得到有效解决[1-2]。近年来,随着综采设备制造和工作面管理水平的提高,一次回采厚度逐渐增大[3],针对厚度3.5~5.0 m的煤层,综采一次采全高可有效克服上述问题。但随着采高增大,煤壁片帮、架前与架间漏冒以及支架倒、滑等问题变得尤为突出,严重威胁现场施工人员和设备安全[4]。尤其在软煤条件下,由煤壁片帮而诱发的“支架-围岩”系统失稳问题严重制约了大采高综采技术的发展。

关于厚煤层大采高工作面煤壁片帮机理,众多学者基于不同工程地质条件,提出了诸多理论模型。针对近水平及缓倾斜煤层,张晓春、安里千、张华磊等运用断裂损伤理论、弹塑性理论提出了层裂板结构模型[5-7];尹希文、宁宇等采用压杆理论分析了完整性较好的煤壁挠度特征,提出压杆结构模型[8-9];袁永等基于实测煤壁片帮特征,建立楔形滑动体模型[10];郝海金等应用边坡工程随机分析原理建立煤壁滑面力学模型[11];王家臣针对极软厚煤层提出剪切破坏模型[12]并得到广泛应用;付宝杰等利用卸荷岩体力学理论、断裂力学理论建立了煤壁开挖卸荷效应模型,给出了楔形体结构失稳判据[13];杨培举等研究了煤层采动裂隙发展规律,利用滑移线理论分析了煤壁失稳力学过程[14]。针对大倾角煤层,王红伟、罗生虎在分析采厚对煤壁稳定性的影响时提出煤壁岩梁力学模型[4,15];伍永平等利用剪切滑移破坏准则建立了伪仰斜工作面条块单元煤壁空间受力模型[16]。上述研究针对不同地质条件论述了煤层强度、倾角、结构弱面等因素对大采高工作面煤壁失稳力学机理的影响,但多以原岩状态煤层开采展开研究,对回采前已受工程应力扰动,存在较大范围采动裂隙、断裂面的煤层研究较少。

针对渗透率偏低的煤与瓦斯突出煤层群,保护层开采是区域性消除被保护煤层突出危险性的有效手段。通过采动作用使保护层顶底板一定范围内的煤(岩)层卸压,形成采动裂隙,提高被保护煤层瓦斯渗透性系数进而抽采瓦斯。因此,被保护煤层在正常回采前,煤岩体整体性就已经遭到破坏,针对这种复杂开采条件下的工作面矿压控制理念和技术应当进一步分析和实践。笔者以淮南矿区潘二矿11224工作面为工程背景,采用现场实测、相似模拟实验、理论分析、工业试验的手段,研究了多关键层跨煤组远程下保护层开采,覆岩采动裂隙对被保护层的扰动影响以及被保护层大采高综采工作面煤壁片帮破坏形式及失稳力学过程,拟揭示回采前已受采动影响的煤壁片帮机理并提出相应控制措施。

1 工程背景

1.1 工作面地质条件

淮南矿区存在A,B两组煤系地层,两煤组相距75~90 m,A组煤位于B组煤下部。A组煤主要开采1煤和3煤,B组煤主要开采4煤、5煤、6煤等。潘二矿11224工作面开采4煤,埋深700 m左右,平均厚度3.5 m,采用走向长壁采煤法,综采一次采全高。工作面走向长1 140 m,倾向宽140 m,煤层倾角变化较大,倾角在15°~25°。4煤为煤与瓦斯突出煤层,底板约80 m的位置为3煤。为降低突出煤层瓦斯含量,采用下保护层开采,即先开采3煤11223工作面,卸压4煤后进行瓦斯预抽,两工作面空间位置如图1所示。

首先进行了现场取芯并开展了室内力学测试,将取芯结果与矿井地质资料对比分析,获得3煤、4煤煤系地层结构特征及各岩层物理力学参数(煤层参数由捣碎法获得),如图2所示。4煤普氏硬度系数0.4~0.9,节理裂隙较为发育。直接顶为砂质泥岩互层,厚度6.8~7.5 m,抗压强度34.4~45.1 MPa,泥质胶结严重,节理发育,易沿滑面及裂隙冒落。直接底为泥岩,厚度3.1~7.6 m,抗压强度20.2~26.5 MPa,岩层松软有滑面,局部含铝质,遇水膨胀变形。直接顶、底板岩层按饱和抗压强度标准分类均属软弱岩石,为典型“三软”厚煤层工作面。

图1 跨煤组远程下保护层开采示意

Fig.1 Schematic diagram of mining of long-distance lower protective layer

图2 3煤、4煤煤系地层结构及物理力学参数

Fig.2 Structure and mechanical parameters of rock layers between 3 coal and 4 coal

1.2 煤壁片帮特征实测

11224工作面(被保护层)回采期间,不同程度地发生了多次片帮,同时诱发顶板冒落、支架失稳,严重制约工作面安全高效回采,片帮区域位置如图3所示。从图3可以看出煤壁片帮具有以下特点:① 片帮频次高,片帮范围大,一般超过工作面面长1/3;② 片帮具有区域多发性,主要集中在倾向中部区域,上部次之,下部较少。

综采大采高煤壁片帮破坏形式与煤体硬度、裂隙分布特征和所在的应力环境密切相关,图4为几种传统大采高煤壁片帮形式简化模型。已有研究显示:软煤强度低,容易发生煤壁上部的弧形或直线型滑动片帮,或是煤壁的整体剪切滑移,这3种片帮形式通常与端面顶板结构失稳同步;坚硬煤层失稳具有突发性和显著的脆性,根据片帮位置不同片帮形式呈凹槽型或水平整体拉裂破坏。

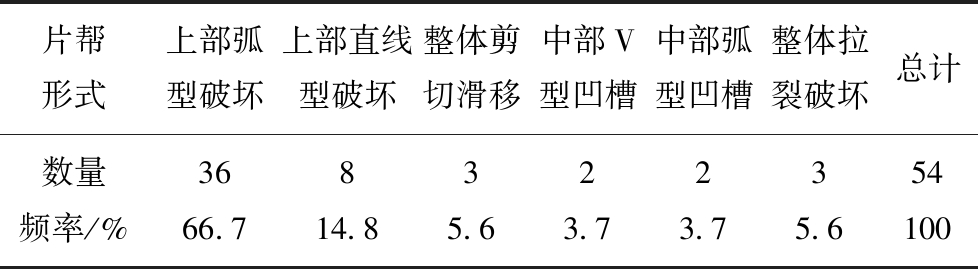

煤层赋存与生产条件不同,煤壁的片帮形式会有差别,而条件相同时,片帮形式则比较稳定。基于现场观测,表1为11224工作面煤壁片帮破坏形式统计结果。由表1可知,工作面片帮近似表现为图4中的(a)和(b)两种形式,两者合计超过80%,弧形滑移片帮比直线型多出50%,是最主要的破坏形式。

图3 11224工作面煤壁片帮位置

Fig.3 Location of rib spalling at 11224 working face

图4 大采高煤壁片帮传统破坏形式

Fig.4 Common failure forms of rib spalling of large mining height face

表1 煤壁片帮形式分布

Table 1 Statistical distribution of rib spall forms

片帮形式上部弧型破坏上部直线型破坏整体剪切滑移中部V型凹槽中部弧型凹槽整体拉裂破坏总计数量368322354频率/%66.714.85.63.73.75.6100

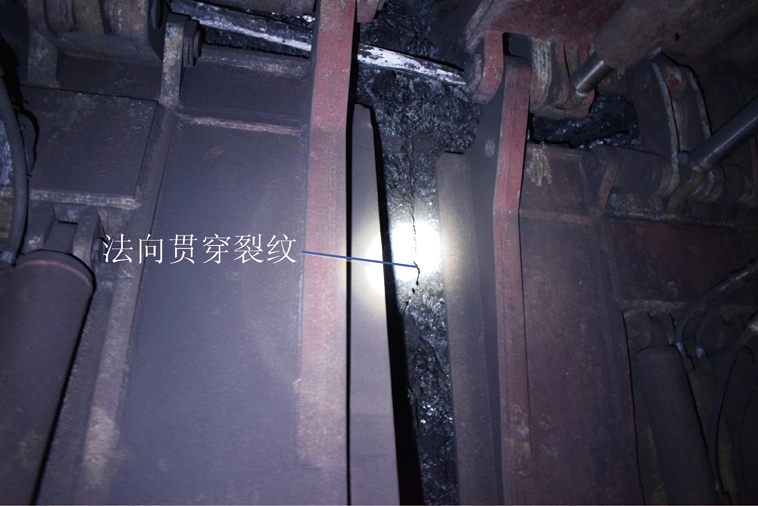

同时,现场观测发现,除上述传统煤壁片帮形式外,11224工作面片帮还具有如下新特点:① 煤壁片帮常具有复杂的空间破裂形态,并非完全如图4(a)和4(b)所示的规则三棱柱体,片帮迹线如图5所示,在片帮遗迹中可以观测到贯穿煤层的断裂面。② 片帮具有从始发部位向倾斜上方的蔓延性。始发部位片帮后,冒落空间倾斜上方煤体在顶板压力作用下发生破坏,此时存在煤壁外侧和倾斜下方2个自由面,滑移体在重力分量作用下更易沿破裂面滑脱,并且持续向倾斜上方蔓延,运动方向如图5所示。

图5 煤壁片帮破坏迹线

Fig.5 Destroy trace of rib spalling

2 远距离下保护层开采覆岩采动裂隙发育规律

为了分析11223工作面开采对4煤被保护层的扰动影响,需研究3煤上覆岩层破断后所形成的空间结构,以及4煤所处的覆岩“三带”空间位置。被保护层所处空间层位不同,其受扰动破坏程度不同。

地层岩性与关键层作用是影响采场上覆岩层空间结构和采动裂隙“三带”发育高度的关键因素[17-18],因此首先对关键层进行判识。基于钱鸣高[19]关于岩层控制中的关键层理论,利用KSPB计算软件,判识3煤、4煤层间关键层结构,结果如图2所示。两煤层间共有3层亚关键层,将每层亚关键层所控制的联动软弱岩层划分为同一岩组,联动岩层随关键层破断协同运动。

2.1 远距离下保护层开采相似模拟试验

基于3煤、4煤煤系地层禀赋,采用自行研制的能够实现两向四面不等压加载试验装置,模拟真实地应力状态下11223工作面倾向回采过程。模型背面在3煤层位布置了一排可拆除的小段槽钢,方便煤层开挖。模型几何比为1∶100,应力、强度相似比为1∶160。在物理模型设计时,将强度相近的薄岩层合并计算。相似材料制备及物理模型搭建不是本文研究重点,在此不再赘述。图6为11223工作面回采结束后,覆岩倾向采动裂隙发育情况。

图6 下保护层开采覆岩采动裂隙发育特征

Fig.6 Characteristics of mining-induced fractures in overburden rock after lower protective layer mining

相似材料模型最终岩层断裂线与开采煤层夹角认为是保护层卸压角。在模型上测得倾向上部卸压角为64°,下部卸压角为67°,与《保护层开采技术规范》中煤层卸压保护角理论计算所得结果相近。11223工作面长140 m,由两侧卸压角及亚关键层距3煤距离,可计算出各亚关键层沿倾向可能出现的最大悬露距离。亚关键层2最大悬露距离为115 m,亚关键层3为101 m。

图6显示,11223工作面回采完成后,亚关键层1及其控制岩层协同垮落,并向采空区下部滑移。采动离层发育至亚关键层2底部,垮落带也止于此处。随后,在亚关键层2中上部观测到岩层断裂裂隙,随着亚关键层2的断裂,变形在岩组2中传递,但由于岩层碎胀性,并没有出现新的显著离层,裂隙带发育至亚关键层3底部。4煤为亚关键层3控制的联动软弱岩层,此时包含4煤在内的岩组3位于11223工作面顶板弯曲下沉带。

相似模拟同时发现,处于弯曲下沉带的4煤,其所在层位及附近区域出现大量近似岩层法向方向的宏观裂纹,其空间位置及尺度具有无序性,如图6中a,b区域。由此可知,受采动应力影响,4煤原岩状态被打破,原本完整性较好的煤岩体,被随机分布的岩层法向节理裂隙切割,这与11224工作面回采时现场实测情况相符,如图7所示。

图7 11224工作面宏观法向裂隙

Fig.7 Macroscopic normal fracture of 11224 working face

图8 倾斜薄板受力模型

Fig.8 Mechanical model of thin panel

2.2 保护层开采覆岩“三带”高度理论分析

与基本顶类似,在初次破断前,各亚关键层均可看作是四周固支的倾斜薄板,受力模型如图8所示。上覆岩层载荷P(y)沿薄板倾向线性变化:

P(y)=P0-γysin α

(1)

其中,P0为薄板下部上覆岩层载荷;γ为岩层平均容重;α为薄板倾角;y为沿薄板倾向坐标。P(y)沿薄板法向分力为P1=P(y)cos α。

由于倾角作用,关键层底板已垮落矸石将沿采空区倾向滑移。薄板中下部受局部矸石支撑作用,其应力状态呈非对称分布,继而导致薄板倾向方向挠度分布存在非对称性。

设挠度函数ω(x,y)为

![]()

(2)

式中,A1为挠度函数系数。边界条件为

(ω)x=0,j=0 (ω)y=0,k=0

![]()

(3)

根据最小势能原理,不计弹性薄板体力,求得薄板总势能Ep为

![]()

(4)

其中,P1为薄板法向载荷;ω为挠曲变形函数;ν为泊松比;M为薄板的抗弯刚度,![]() E为薄板弹性模量,h为薄板厚度。由

E为薄板弹性模量,h为薄板厚度。由![]() 得挠度函数系数:

得挠度函数系数:

(5)

进而求得挠度函数:

![]()

(6)

图9为挠度函数三维图形表征。

图9 挠度函数三维图形表征

Fig.9 Three-dimensional diagram of the deflection function

由图9及式(6)可知,当板的倾向跨距k一定时,挠度函数在x=j/2处达到极值,极值位置偏于倾向上部,这与相似模拟亚关键层2率先断裂位置一致,且挠度极值随走向距离j的增大而增大。基于前人关于关键层初次垮落的实测结果,初次来压步距一般不会超过100 m。以j=100 m作为极限垮落步距,将相似模拟获得各亚关键层倾向跨距及物理力学参数代入式(6),得到各亚关键层在x=50 m处的极限挠度曲线,如图10所示。

图10 亚关键层极限挠度曲线

Fig.10 Extremity deflection curves of inferior key strata

由图10可知,11223工作面顶板各亚关键层挠度极值均小于50 mm,工作面连续推进长度达1 140 m,与岩层厚度相比,可认为各关键层达到极限跨距时,只要其下方存在自由空间,关键层便会破断。同时,由其控制的联动软弱岩层相继破断,裂隙带贯穿至上临亚关键层底部。因此,采场上覆岩层“三带”发育高度由关键层结构、采厚、垮落带和裂隙带内岩层碎胀系数决定。由于11223采空区目前没有关于岩层碎胀系数的实测数据,参考前人在阳泉一矿所获结论[20]:

K=1.083-0.017ln h h<100 m

(7)

式中,K为碎胀系数;h为距煤层垂直距离。

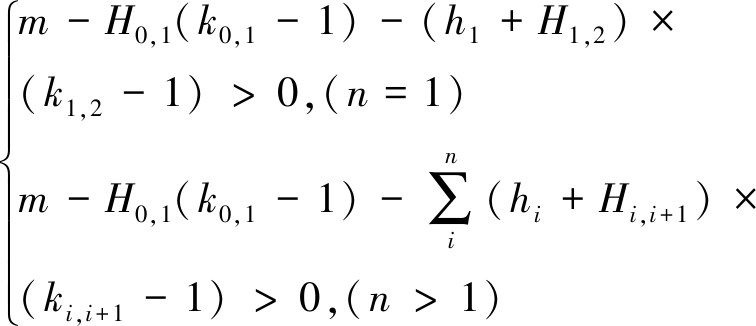

同时,参照文献[21]提出的关键层破断空间位置条件(式(8)),计算可得11223工作面覆岩导水裂隙带发育至亚关键层3底部,4煤位于采场弯曲下沉带内,与相似模拟所获结论一致,验证了物理模拟的科学性。

(8)

式中,m为煤层开采厚度;hi为第i层关键层厚度;Hi,i+1为第i层关键层顶部至第i+1层关键层底部岩层总厚度;ki,i+1为其碎胀系数;n为基本顶上部关键层数量。

3 采动影响下被保护层煤壁失稳力学模型

3.1 远程被保护层煤壁失稳机理

已有研究表明,对于厚煤层软煤而言,煤壁片帮是煤体在顶板压力作用下发生的剪切滑移破坏[12]。物理模拟和理论分析显示,受保护层回采影响,11224工作面位于采场覆岩弯曲下沉带内,回采前就已存在较多法向节理裂隙,且裂隙分布具有空间无序性。同时由超前支承压力理论可知,采动过程中煤壁性质逐渐劣化,工作面自由空间一定距离煤体内的原生裂隙,在顶板压力作用下不断发展贯通,从而形成不同尺度的节理弱面。节理裂隙及弱面的存在,极大降低了煤体完整性,增大了煤壁稳定控制难度。笔者认为:众多节理裂隙中,尺寸较大并起主要力学控制作用的为主控弱面。主控弱面将临近工作面煤体切割为具有一定尺度的与周围煤体力学联系较弱的单元体。煤壁的稳定性取决于单元体的力学性质和所处的力学环境。在顶板压力与煤体自重作用下,这些单元体将沿一定高度和方向发生剪切破坏形成滑移体,当周围单元体不足以约束滑移体沿主控弱面的摩擦滑动时,即形成片帮。由于节理弱面分布具有随机性,造成单元体形态各异。而煤壁临空侧单元则可通过确定主要力学控制弱面,将其简化为三棱柱体,如图11所示。

图11 煤壁空间受力模型

Fig.11 Spatial mechanical model of coal wall

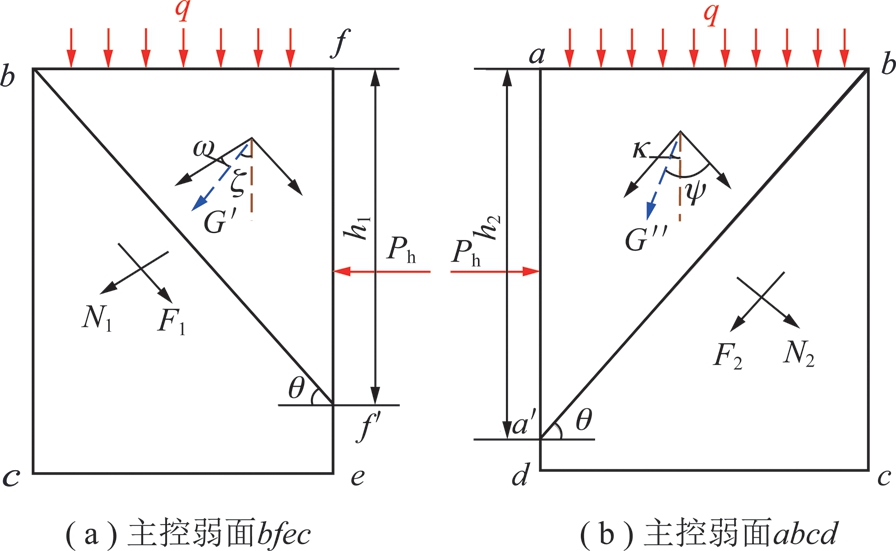

建立如图11所示的被保护层采场煤壁空间受力模型。在采动应力影响下,4煤原岩状态被打破,主控弱面abcd和bfec交汇形成与周围煤体力学联系较弱的三棱柱体abfdce,参照文献[16]中楔形体剪切破坏的力学分析过程,提出任意形态三棱柱体剪切破坏判据及滑移体摩擦滑动条件。实际剪切滑动面大部分为曲面,由于煤壁高度和片帮高度不大,将其简化为平面。图11中,P为煤壁受到的顶板法向载荷;α为煤层倾角。

3.2 单元体剪切破坏判据

图11中的三棱柱体abfdce在顶板压力、煤体重力、护帮板护帮力以及周围单元体围压作用下将沿两主控弱面abcd和bfec发生剪切破坏,分别形成剪切破裂迹线ba′和bf′,两迹线交汇形成的面ba′f′即为单元体的破裂面。

护帮板提供的护帮力为Ph,周围单元体对两主控弱面abcd和bfec的围压可由式(9)获得:

Pw=Pvν′/(1-ν′)

(9)

其中,Pw为主控弱面上的法向应力;Pv为主控弱面受到的顶板载荷与重力沿弱面竖向分力的合力;ν′为煤体泊松比。由于Ph<Pw<Pv,应用莫尔-库仑准则对三棱柱体进行强度分析时,不考虑中间主应力Pw的作用,其破裂面与Pw方向平行。

图12 煤体重力在两主控弱面上的分量

Fig.12 Component of gravity of coal body on two weak surfaces

图12为煤体重力在三棱柱体两主控弱面上的空间分量。G为煤体滑移体的重力;G′为G在面bfec上的分量;G″为G在面abcd上的分量;β和γ分别为面bfec、面abcd与煤层走向夹角且具有随机性;δ和ε分别为煤体重力方向与面bfec、面abcd的夹角;ζ和κ分别为重力在面bfec、面abcd的分量与煤壁的夹角。由图12中的空间几何关系可以得

![]()

(10)

![]()

(11)

依据莫尔-库仑强度理论,面bfec和面abcd的破坏准则可以表述为沿着剪切面的滑动力F与该面上的抗剪力D之差W,若该值大于0,则煤壁发生剪切破坏,即

W=F-D≥0

(12)

图13为两弱面剪切破裂示意图,其中,θ为剪切面与煤壁夹角;q为顶板载荷集度;N为剪切面上的法向应力;h1为主控弱面bfec剪切破坏高度;N1为主控弱面bfec剪切面上的法向应力;F1为主控弱面bfec剪切面上下滑力; h2为主控弱面abcd剪切破坏高度;N2为主控弱面abcd剪切面上的法向应力;F2为主控弱面abcd剪切面上下滑力。

图13 主控弱面剪切滑移破坏分析

Fig.13 Failure analysis of master weak plane shear slippage

由图13(a)中各分量空间几何关系可得

P1=qh1cot θ

(13)

ω=θ-ζ

(14)

N1=P1cos θ+G′cos ω+Phsin θ

(15)

设滑移面bf′单元宽度为1,则滑动力与抗剪力为

F1=P1sin θ+G′sin ω-Phcos θ

(16)

D1=Ch1csc θ+N1tan φ

(17)

式中,C为煤体黏聚力;φ为内摩擦角。

将式(15)代入式(17)得

D1=Ch1csc θ+(P1cos θ+G′cos ω+Phsin θ)tan φ

(18)

将式(16),(18)代入式(12)得W1为

W1=P1sin θ+G′sin ω-Phcos θ-Ch1cscθ-

(P1cos θ+G′cos ω+Phsin θ)tan φ

(19)

将式(10),(13),(14)代入式(19)得

W1=qh1cotθ(sin θ-cos θtan φ)-Ch1cscθ+

Ph(cos θ+sin θtan φ)

(20)

同理,由图13(b)得

P2=qh2cot θ

(21)

ψ=θ+κ

(22)

N2=P2cos θ+G″cos ψ+Phsin θ

(23)

D2=Ch2csc θ+(P2cos θ+G″cos ψ+Phsin θ)tan φ

(24)

F2=P2sin θ+G″sin ψ-Phcos θ

(25)

将式(24),(25)代入式(12)得W2为

W2=P2sin θ+G″sin ψ-Phcos θ-Ch2cscθ-

(P2cos θ+G″cos ψ+Phsin θ)tan φ

(26)

将式(11),(21),(22)代入式(26)得

W2=qh2cotθ(sin θ-cos θtan φ)-Ch2cscθ+

Ph(cos θ+sin θtan φ)

(27)

当W1和W2均大于0时,三棱柱体abfdce将沿面ba′f′发生剪切破坏形成滑移体,式(28)即为考虑围压作用的煤壁单元体剪切破坏判据:

(28)

由式(28)可知,当单元体空间形态已知时,G,h1,h2,β,γ均为定值,θ=π/4+φ/2,因此单元体是否发生剪切破坏主要与顶板载荷q、煤体黏聚力C,内摩擦角φ、煤层倾角α以及护帮力Ph相关。在片帮防治时,也应从减小煤壁压力,增大煤体黏聚力、内摩擦角和护帮力出发。煤层倾角增大可以减小重力及顶板压力在煤壁法向方向的分力,但会加大支架防倒、防滑控制难度。

3.3 滑移体摩擦滑动判据

滑移体形成后,当主控弱面及护帮措施不足以约束滑移体摩擦滑动时,将沿破裂面ba′f′滑脱形成片帮。煤壁滑脱常发生在割煤和移架期间,故不考虑护帮力对滑移体作用。

通过式(9)可得两主控弱面法向压力为

Pw1=(P1+G′cos ζ)ν′/(1-ν′)

(29)

Pw2=(P2+G″cos κ)ν′/(1-ν′)

(30)

平行于主控弱面的下滑力τ为

τ1=P1sin θ+G′sin ω

(31)

τ2=P2sin θ+G″sin ψ

(32)

式中,Pw1为主控弱面bfec法向压力;Pw2为主控弱面abcd法向压力;τ1为滑移体面bff′下滑力;τ2为滑移体面baa′下滑力。

则滑移体的稳定性系数K可表示为

K=P1sin θ+G′sin ω+P2sin θ+G″sin ψ/

![]()

(33)

式中,μ1和μ2分别为主控弱面bfec和abcd的滑动系数;C1和C2分别为主控弱面bfec和abcd的黏聚力。

当K>1时滑移体将发生摩擦滑动,当K≤1时即使单元体已发生破裂也不会出现滑移失稳,煤壁不会出现片帮事故。因此,限制滑移体摩擦滑动的关键在于减小顶板载荷以及增大主控弱面的滑动系数和黏聚力。

4 煤壁片帮防治技术

基于11224工作面煤壁片帮破坏形式及失稳力学机理,并结合现场生产实际,对比分析常规片帮防治措施基础后提出以下几点措施:

(1)提高液压支架工作阻力和护帮板护帮力。液压支架主要作用是与煤壁共同支承顶板、阻止来压,当适当提高工作阻力时,可有效缓解煤壁压力。加大护帮力可改变三棱柱体受力环境,显著提高抗剪强度。

(2)注浆可以有效改变受损煤体的力学强度,但浆液在煤体裂隙中的流动并不可控,常常会沿着主控弱面溢出,存在注浆量大成本高等问题。木锚杆、竹锚杆等传统防护装备加固煤壁时,存在延伸量小、强度低等问题。柔性棕绳具有延伸性好、抗拉和抗剪强度高等特点,采用“棕绳+注浆”柔性支护新技术,可大大提高煤体抗剪强度[3]。同时还能适应煤壁大变形,增大主控弱面的抗剪强度,能够阻止滑移体沿破裂面摩擦滑动。现场施工时,主要加固煤壁上部煤体,遇可见宏观法向裂隙时,除加密支护外,应倾斜施作钻孔,使其与主控弱面保持较大夹角。

图14 工字钢辅助铺网加强支架支护

Fig.14 Paving networks method on the top of hydraulic support

(3)铺网加强支架支护作用。11224工作面顶板软弱强度低,采用工字钢加金属网,辅助液压支架支承工作面破碎顶板。即在顶板预铺金属网,金属网之间一定错距用铁丝连接、固定;用液压支架顶梁顶住直接顶,保证连接的金属网长度可垂于液压支架前方(图14(a)),并用护帮板抵在煤壁上;在液压支架前金属网上用铁丝水平捆绑工字钢;采煤时,护帮板收回,液压支架前的金属网用铁丝绑在立柱上(图14(b)),不采煤时,放下金属网,护帮板抵在煤壁上,支架前移,金属网连接工字钢相对支架移动覆盖顶板;之后不断进行连接金属网、捆绑工字钢的工作,周而复始,直至完成工作面的回采工作[22](图15)。

图15 工作面防片帮冒顶支护断面

Fig.15 Sectional view in preventing side and roof falling of broken roof

5 结 论

(1)跨煤组远程被保护层大采高软煤工作面片帮具有更为复杂的空间破裂形态,伴有区域多发性及倾向蔓延性,在片帮遗迹中观测到贯穿煤层的法向结构面。

(2)被保护层受下保护层开采扰动影响程度,与其所处覆岩“三带”空间位置有关。物理模拟显示,11223工作面开采后,导水裂隙带止于亚关键层3底部,远程被保护层处于弯曲下沉带内,并出现大量随机分布的法向节理裂隙。

(3)薄板模型极限挠度分析显示,当关键层达到极限跨距,只要其下方存在自由空间便会破断。采高、关键层空间结构、垮落带和裂隙带岩层碎胀系数是决定“三带”发育高度的主控因素。理论分析所得导水裂隙带发育高度与物理模拟一致。

(4)基于工作面片帮形式和受扰动影响特征,建立被保护层煤壁空间受力模型,提出主控弱面分割形成的三棱柱体剪切破坏判据。力学分析显示,煤壁是否发生破坏与顶板载荷、煤体黏聚力、内摩擦角、护帮力、煤层倾角有关。

(5)煤壁单元破坏形成滑移体,主控弱面决定其能否能沿破裂面摩擦滑脱。提出滑移体摩擦滑动失稳判据,当K>1时滑移体将发生摩擦滑动,形成片帮。

(6)被保护层煤壁片帮防治的基本思路是减缓煤壁压力、提高煤壁单元抗剪强度和主控弱面抗摩擦强度。通过提高液压支架工作阻力和护帮板护帮力、采用“棕绳+注浆”柔性支护以及工字钢辅助铺网加强支架支护作用等工艺措施,使煤壁稳定性显著增强。

[1] WU Yongping,XIE Panshi,YUN Dongfeng,et al.Theory and practice of fully mechanized long wall mining in steeply dipping coal seams[J].Mining Engineering,2013,65(1):35-41.

[2] WANG Jinhua,YU Bin,KANG Hongpu,et al.Key technologies and equipment for a fully mechanized top-coal caving operation with a large mining height at ultra-thick coal seams[J].International Journal of Coal Science & Technology,2015,2(2):97-161.

[3] 杨胜利,孔德中.大采高煤壁片帮防治柔性加固机理与应用[J].煤炭学报,2015,40(6):1361-1367.

YANG Shengli,KONG Dezhong.Flexible reinforcement mechanism and its application in the control of spalling at large mining height coal face[J].Journal of China Coal Society,2015,40(6):1361-1367.

[4] 罗生虎,伍永平,刘孔智,等.大倾角大采高综采工作面煤壁非对称受载失稳特征[J].煤炭学报,2018,43(7):1829-1836.

LUO Shenghu,WU Yongping,LIU Kongzhi,et al.Asymmetric load and instability characteristics of coal wall at large mining height fully-mechanized face in steeply dipping seam[J].Journal of China Coal Society,2018,43(7):1829-1836.

[5] 缪协兴,安里千,翟明华,等.岩(煤)壁中滑移裂纹扩展的冲击矿压模型[J].中国矿业大学学报,1999,28(2):15-19.

MIAO Xiexing,AN Liqian,ZHAI Minghua,et al.Model of rock burst for extension of slip fracture in palisades[J].Journal of China University of Mining & Technology,1999,28(2):15-19.

[6] 张晓春,缪协兴,杨挺青.冲击矿压的层裂板模型及实验研究[J].岩石力学与工程学报,1999,28(5):507-511.

ZHANG Xiaochun,MIAO Xiexing,YANG Tingqing.The layer-crack-plate model and testing study of the rock burst in mines[J].Chinese Journal of Rock Mechanics and Engineering,1999,28(5):507-511.

[7] 张华磊,王连国,秦昊.回采巷道片帮机制及控制技术研究[J].岩土力学,2012,33(5):1462-1466.

ZHANG Hualei,WANG Lianguo,QIN Hao.Study of spalling mechanism and control techniques of mining roadway[J].Rock and Soil Mechanics,2012,33(5):1462-1466.

[8] 尹希文,闫少宏,安宇.大采高综采面煤壁片帮特征分析与应用[J].采矿与安全工程学报,2008,25(2):222-225.

YIN Xiwen,YAN Shaohong,AN Yu.Characters of the rib spalling in fully mechanized caving face with great mining height[J].Journal of Mining & Safety Engineering,2008,25(2):222-225.

[9] 宁宇.大采高综采煤壁片帮冒顶机理与控制技术[J].煤炭学报,2009,34(1):50-52.

NING Yu.Mechanism and control technique of the rib spalling in fully mechanized mining face with great mining height[J].Journal of China Coal Society,2009,34(1):50-52.

[10] 袁永,屠世浩,马小涛,等.“三软”大采高综采面煤壁稳定性及其控制研究[J].采矿与安全工程学报,2012,29(1):21-25.

YUAN Yong,TU Shihao,MA Xiaotao,et al.Coal wall stability of fully mechanized working face with Great mining height in “three soft” coal seam and its control technology[J].Journal of Mining & Safety Engineering,2012,29(1):21-25.

[11] 郝海金,张勇.大采高开采工作面煤壁稳定性随机分析[J].辽宁工程技术大学学报,2005,24(4):489-491.

HAO Haijin,ZHANG Yong.Stability analysis of coal wall in full-seam cutting work face with fully-mechanized in thick seam[J].Journal of Liaoning Technical University,2005,24(4):489-491.

[12] 王家臣.极软厚煤层煤壁片帮与防治机理[J].煤炭学报,2007,32(8):785-788.

WANG Jiachen.Mechanism of the rib spalling and the controlling in the very soft coal seam[J].Journal of China Coal Society,2007,32(8):785-788.

[13] 付宝杰,涂敏,高明中.大采高工作面煤壁卸荷失稳模型研究[J].采矿与安全工程学报,2017,34(6):1128-1133.

FU Baojie,TU Min,GAO Mingzhong.Study on unloading instability model of working face with large mining height[J].Journal of Mining & Safety Engineering,2017,34(6):1128-1133.

[14] 杨培举,刘长友,吴锋锋.厚煤层大采高采场煤壁的破坏规律与失稳机理[J].中国矿业大学学报,2012,41(3):371-377.

YANG Peiju,LIU Changyou,WU Fengfeng.Breakage and falling of a high coal wall in a thick mined seam[J].Journal of China University of Mining & Technology,2012,41(3):371-377.

[15] 王红伟,伍永平,解盘石,等.大倾角煤层长壁大采高工作面煤壁稳定性的采厚效应[J].采矿与安全工程学报,2018,35(1):64-70.

WANG Hongwei,WU Yongping,XIE Panshi,et al.Coal rib stability effect of mining-thickness with large mining height of working face in steeply inclined seams[J].Journal of Mining & Safety Engineering,2018,35(1):64-70.

[16] 伍永平,郎丁,解盘石.大倾角软煤综放工作面煤壁片帮机理及致灾机制[J].煤炭学报,2016,41(8):1878-1884.

WU Yongping,LANG Ding,XIE Panshi.Mechanism of disaster due to rib spalling at fully-mechanized top coal caving face insoft steeply dipping seam[J].Journal of China Coal Society,2016,41(8):1878-1884.

[17] XUE Junhua,WANG Hanpeng,ZHOU Wei,et al.Experimental research on overlying strata movement and fracture evolution in pillarless stress-relief mining[J].International Journal of Coal Science & Technology,2015,2(1):38-45.

[18] YANG Ke,HE Xiang,DOU Litong,et al.Experimental investigation into stress-relief characteristics with upward large height and upward mining under hard thick roof[J].International Journal of Coal Science & Technology,2015,2(1):91-96.

[19] 许家林,钱鸣高.覆岩关键层位置的判别方法[J].中国矿业大学学报,2000,29(5):21-25.

XU Jialin,QIAN Minggao.Method to distinguish key strata in overburde[J].Journal of China University of Mining & Technology,2000,29(5):21-25.

[20] SHAO Hao,JIANG Shuguang,WANG Lanyun,et al.Bulking factor of the strata overlying the gob and a three-dimensional numerical simulation of the air leakage flow field[J].Mining Science and Technology,2011,21(2):261-266.

[21] LI P,WANG X,CAO W,et al.Influence of spatial relationships between key strata on the height of mining-induced fracture zone:A case study of thick coal seam mining[J].Energy,2018,11(1):102.

[22] 杨科,何祥,刘帅,等.近距离采空区下大倾角“三软”厚煤层综采片帮机理与控制[J].采矿与安全工程学报,2016,33(4):611-617.

YANG Ke,HE Xiang,LIU Shuai,et al.Rib spalling mechanism and control with fully mechanized longwall mining in large inclination “three-soft” thick coal seam under closed distance mined gob[J].Journal of Mining & Safety Engineering,2016,33(4):611-617.