近年来,随着煤矿开采深度、强度的逐渐加大,开采条件愈加复杂,工作面出现煤壁片帮、支架“压死”等矿压显现现象愈加频繁,直接影响矿井的安全高效生产。因此,研究工作面矿压显现特征以及对其规律进行有效预测对于指导煤矿安全生产有着重要意义[1-4]。同时,自20世纪80年代以来,我国煤矿机械化、自动化、信息化和数字化建设不断发展,取得了举世瞩目的成就[5-7],然而为了解决煤矿生产中的安全与高效之间的矛盾,逐步推进传统采矿方式向具有高科技特点的创新型采矿模式转型升级,走智能化少人(或无人)安全生产、精准开采之路是必然趋势。鄂尔多斯盆地是我国重要的特大型煤炭生产基地,区域内诸多煤炭大型企业均积极推进技术转型升级,尝试将“互联网+”等新兴技术与传统采矿矿压分析方法相融合,积累了有益的经验。

国内外许多学者曾采用专家系统、神经网络等方法对综采工作面矿压分析预测模型及其规律开展研究。如在综采工作面矿压显现规律分析方面,孟祥军等[8]建立了工作面矿压的专家系统分析模型。QIAO Hongbing等[9]基于数据库建立了专家系统的4种应用模块,分析矿压并指导工作面安全生产。张通等[10]通过回归分析和概率统计,对神东浅埋工作面矿压显现规律进行分析,得出了浅埋工作面岩性、采高等与工作面矿压显现的关系。张吉玉等[11]采用C语言,开发了矿压显现自动分析软件。在综采工作面矿压预测方面,闫吉太等[12]通过灰度模型和拓扑预测方法,对工作面来压进行了超前预测。冯夏庭等[13]通过建立人工神经网络(Artificial Neural Network,简称ANN),对时间序列上的矿压进行了实时预测。贺超峰等[14]利用BP(Back Propagation)神经网络,对淮南矿区20个工作面平均周期来压进行预测,取得了较好效果。杨硕等[15]通过将粒子群算法与BP神经网络结合,对工作面顶板矿压进行预测,效果较普通BP网络更优。

相比于传统的神经网络或回归分析等模型,近些年兴起的基于大数据分析的深度学习方法在采矿工程领域有着广阔的应用空间。目前,已有部分学者将深度学习方法用于分析井下瓦斯风险预测、煤岩识别、顶板稳定性分析等,如佟瑞鹏等[16]基于深度学习卷积神经网络(Convolutional Neural Network,CNN)描述了井下不安全行为并对其风险进行预判。李伟山等[17]通过长短时记忆(Long Short Time Memory,LSTM)网络实现了煤矿瓦斯体积分数预测预警。ZHANG Guoxin等[18]通过将双模型深度神经(Deep Neural Network,DNN)网络结构和“希伯特-黄”变换方法应用于煤岩识别,并引入迁移学习,大大提高了识别效率。HONG Huichao等[19]建立了基于深度学习CNN网络结构的煤矸分选系统,并利用数据增强与迁移学习解决了有限数据量分析的问题。耿越等[20]将深度学习生成式对抗网络(Generative Adversarial Network,GAN)用于煤巷顶板稳定性评价。上述研究为深度学习方法应用于采矿工程各领域奠定了很好的基础,然而采用深度学习方法研究采场矿压显现规律并进行预测,以及相关模型的泛化性研究仍鲜有报道。

笔者以鄂尔多斯盆地红庆河矿31101工作面、布尔台矿42103工作面和上湾矿12401工作面的矿压显现规律为研究对象,结合液压支架在线监测系统获得的大量矿压数据,采用关系型数据库储存并利用工作面推进过程中矿压显现的时序特性,运用结构化查询语言(Structured Query Language,SQL)和LSTM深度学习方法,对红庆河矿31101工作面矿压显现规律进行了分析和预测;并结合布尔台矿42103工作面和上湾矿12401工作面矿压数据,运用迁移学习方法验证了LSTM网络模型在矿压分析中的泛化性;通过误差分析,探讨了模型产生误差的原因。

1 矿压分析与预测模型

1.1 工程背景

红庆河煤矿位于内蒙古鄂尔多斯伊金霍洛旗红庆河乡,该矿31101工作面为一水平首采工作面,埋深678.92~758.74 m。工作面长245.75 m,回采长度2 238.7 m,煤层平均厚度6.36 m,工作面最大采高达6.5 m,截割深度为0.865 m。支架为ZY15000/33/67D型掩护式液压支架,端头支架为ZYT15000/29/50D型掩护式端头支架。31101工作面为大采高综合机械化工作面,共布置145个支架,工作面顶板压力采用KJ21顶板动态监测系统进行监测,从1号支架开始每间隔10架安装一台支架压力记录仪,每台压力记录仪监测一个支架左柱和右柱压力随工作面推进过程的变化情况,压力测站布置如图1所示。

图1 31101工作面测点布置

Fig.1 Arrangement of pressure monitor stations at 31101 longwall face

1.2 数据库的建立

为利用深度学习方法高效分析所获取的矿压监测数据,需建立关系型数据库,利用矿压数据间的各种关联,提取相应特征,提高矿压分析的效率。

因此,使用MySQL[21]编写了工作面矿压数据库,其主要结构如图2所示。储存的核心数据依次为时间加权循环工作阻力、推进距离和循环末阻力。当分析不同支架不同推进距离的顶板矿压情况时,3种数据之间通过支架ID来建立顶板循环末阻力、加权工作阻力、推进距离之间的联系,从而快速地分析矿压数据。同时,建立了相应的支架工作阻力与安全阀开启情况表进而有利于数据提取。

图2 数据库总体构成

Fig.2 Contents in the database

1.3 预测网络模型构建

目前,工作面矿压预测预报方法大致分为3类:1是基于统计学与模糊数学等非确定性数学方法;2是基于矿压理论确定顶板结构,并发掘其物理力学规律的确定性方法;第3类基于大量监测数据,以利用计算机分析预测为目的的系统科学或智能技术方法[22]。笔者主要基于第3类方法,引入深度学习长短时记忆网络(LSTM)对大采高工作面矿压进行分析预测。

长短时记忆网络(LSTM)广泛运用于自然语言处理当中[24-26]。矿压往往具有时序特性,不同时刻之间矿压的变化相互关联。LSTM与传统的BP神经网络相比,可更好的捕捉时序特征。因此,LSTM网络模型具备了矿压预测分析的基本特性。LSTM结构如图3所示。其中,W0和U0为第1层传导过程中的更新参数,W1和U1为第2层相应更新参数。W和U表示不同传导方向的更新参数,更新参数没有具体含义,目的是为不断训练,以期自主学习达到较为复杂的各种函数形式;c0和![]() 分别为第1层和第2层的记忆单元初始值,用于记忆历史信息;a0和

分别为第1层和第2层的记忆单元初始值,用于记忆历史信息;a0和![]() 分别为第1层和第2层初始激活值,用于神经元模型信息传递计算;xi(i=1,2,3,4)表示输入数据,y表示输出数据。

分别为第1层和第2层初始激活值,用于神经元模型信息传递计算;xi(i=1,2,3,4)表示输入数据,y表示输出数据。

图3 LSTM网络

Fig.3 Neural network of LSTM

LSTM的神经元结构主要由3种门构成,即遗忘门、更新门及输出门。通过这种特殊的结构,LSTM将历史数据的遗忘、使用与输出全部交予计算机自动更新实现,单元结构如图4所示。其中,fu,fo,ff分别表示更新门、输出门、遗忘门输出;at-1表示前一时刻的输出;![]() 表示新数据的存储信息;Ct-1表示前一时刻的存储信息;Ct表示结合新数据产生的存储信息;at表示每个神经元模型的输出;xt表示输入信息。

表示新数据的存储信息;Ct-1表示前一时刻的存储信息;Ct表示结合新数据产生的存储信息;at表示每个神经元模型的输出;xt表示输入信息。

图4 LSTM内部单元结构[17]

Fig.4 Internal unit structure of LSTM[17]

数据更新遵循如下公式:

![]()

(1)

fu=sigmoid(Wu[at-1,xt]+bu)

(2)

ff=sigmoid(Wf[at-1,xt]+bf)

(3)

fo=sigmoid(Wo[at-1,xt]+bo)

(4)

![]()

(5)

at=fotanh(Ct)

(6)

其中,Wc[at-1,xt]表示Wcaat-1+Wcxx,故Wu,Wf,Wo表示为Wua,Wux,Wfa,Wfx,Woa,Wox。因此,图3中的W0,W1表示第1和第2层隐藏层参数Wua,Wfa,Woa;U0,U1表示第1和第2层隐藏层参数Wux,Wfx,Wox;a0,c0对应上述公式中a和C。Wc,bc表示数据进入神经元时的权重与偏置值;Wu,Wf,Wo表示更新门、遗忘门与输出门的权重;bu,bf,bo表示更新门、遗忘门与输出门的偏置值;sigmoid和tanh为激活函数,具体函数关系如图5所示;为方便表示,使用W表示Wc,Wu,Wf,Wo的集合,b表示bc,bu,bf,bo集合。

使用历史矿压数据{x1,x2,x3,x4}代替人为收集特征,每一组矿压数据在深度学习概念里为超参数,超参数过少时序特征不明显,过多计算则会过于缓慢,因此本文根据计算机性能,选择每组数据取4个。每一个神经元模型除接收历史矿压数据,还将接收前一神经元所传递来的信息,让模型自动去回忆历史数据,寻找矿压数据间的关联。

图5 激活函数

Fig.5 Activation functions

由于深度学习模型较为复杂,无法通过直接求解求出最优参数值,因此需通过不断迭代求解各参数梯度值,从而使参数逼近最优解,这种训练方法也称为后向传导。本文后向传导方法选择均方根反向传播算法(Root Mean Square Prop,即RMSProp),该方法表达式为

sdW=βsdW-(1-β)dW2

(7)

![]()

(8)

式中,sdW表示W参数梯度的指数加权平均值,W表示当前的更新参数;β为控制需要平均的步长,默认β=0.9,表示计算过去所更新10次W的加权平均;η为控制更新步长;b参数更新与W一致;W′为更新后的模型参数值。当模型再次梯度更新,将W′赋值于公式(7)中W后,再进行计算。

1.4 预测模型数据处理

预测模型训练数据为红庆河矿31101工作面80号支架矿压数据,共52 776组,庞大的数据量为深度学习方法应用创造了条件。数据预处理是模型训练的关键,通过归一化处理方法,转换数据为均值0和方差1的形式,减少数据来源不同对模型训练造成的影响。归一化方法分零均值化与归一化方差两步。

(1)零均值化:

![]()

(9)

x′=x-u

(10)

(2)方差归一化:

![]()

(11)

x*=x′/σ2

(12)

式中,m为所有数据组数;xi为矿压数据值;u为矿压均值;σ2为矿压方差;x′为经零均值化后的值;x*为经方差归一化后的最终值,也是后续模型训练和验证的输入值。

归一化处理后,数据以(X,Y)形式表示。 X={x1,x2,x3,x4},每一组数据为4个,表示时间顺序上连续4个时间段的矿压数据。Y为4个时间段矿压数据后预测矿压结果。LSTM方法可自行调节需要预测的超前压力组数,但仍需匹配现场生产实际情况。为验证模型有效性,预测目标为超前一组矿压数据。

2 工作面矿压分析与预测

2.1 工作面矿压观测及分析

2.1.1 支架工作阻力及不平衡力分析

图6为工作面支架工作阻力分布情况。可以发现:矿压不足初撑力比重占28.43%,超额定阻力比重0.27%,工作阻力在9~10 MN所占比重最高,达18.85%,支架选型额定工作阻力为15 MN,选型合理。

图6 支架工作阻力分布

Fig.6 Distribution of support resistance of shields

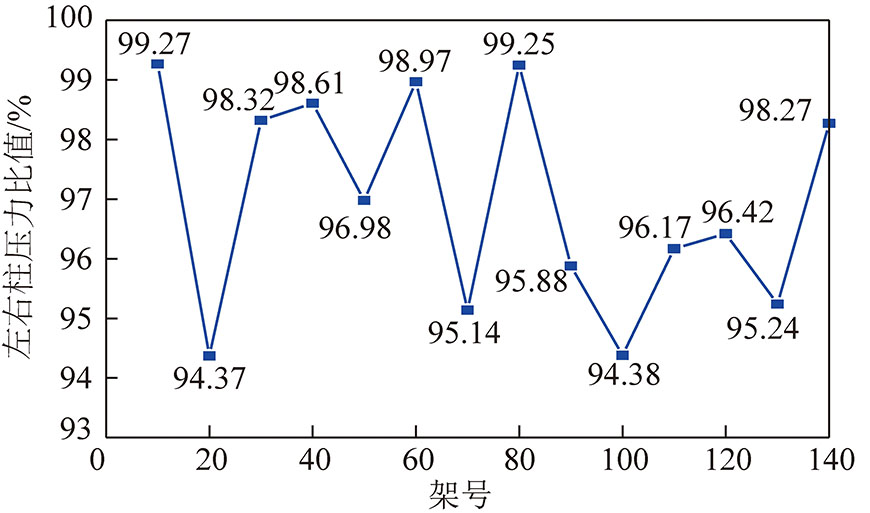

受力较小立柱循环末阻力与受力较大立柱循环末阻力之间的比值为支架受力不平衡分析指标。图7为红庆河矿31101工作面支架左右柱压力分布。图8为所监测支架左右柱压力比值,即不平衡受力状态分析。可以发现:20号,90号和100号支架不平衡力相对较小;20号支架左右立柱循环末阻力比值最小,为94.37%。其原因可能为:左右支柱未全部设置为主动支撑,顶板断裂时左右立柱受力不均。

图7 支架左右柱压力统计

Fig.7 Statistics of support left and right column pressure

图8 支架不平衡力分析

Fig.8 Analysis of support unbalanced pressure

图9 安全阀开启率

Fig.9 Open rate of safety valve of the column

2.1.2 安全阀开启率及初次来压分析

安全阀开启率指工作面推进过程中,支架安全阀开启循环次数占总循环的比值。安全阀开启率反映了顶板来压破断的频率,31101工作面支架安全阀开启率统计结果如图9所示。可以看出:工作面支架安全阀平均开启率为6.03%;70号支架安全阀多次开启,开启率达12.28%。说明工作面中部压力较大。工作面从开切眼推进18 m时,中部直接顶开始垮落。但据支架压力及现场观测分析,工作面初次来压步距约为36 m。

图10为初次来压期间支架压力变化曲线,表1为动载系数统计表。统计分析发现,初次来压期间,区域支架平均阻力达12 297 kN,来压强度大,动载明显但并不强烈。

2.1.3 基本顶周期来压分析

周期来压分析选取2017-01-01—21(推进度229.6~409 m)矿压数据,统计以支架时间加权工作阻力和循环末阻力为主要指标[27]。将时间加权循环工作阻力平均值与其均方差之和及循环末阻力平均值与其均方差之和作为来压判据,如式(13)所示:

![]()

(13)

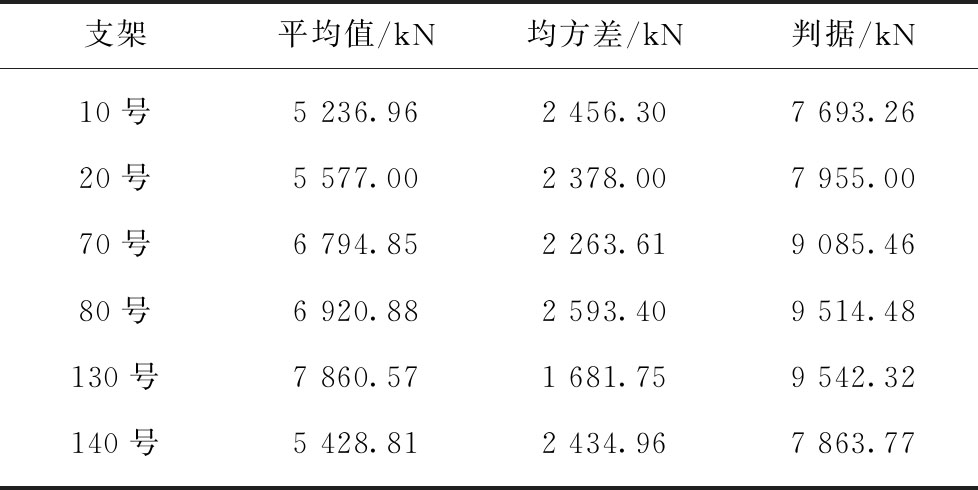

其中,PLY为来压判断指标值;![]() 为支架平均工作阻力;σ为均方差;K为方差系数,其取值为0.8~1,本文采用K=1。表2,3分别给出了支架时间加权循环工作阻力及支架循环末阻力计算结果。

为支架平均工作阻力;σ为均方差;K为方差系数,其取值为0.8~1,本文采用K=1。表2,3分别给出了支架时间加权循环工作阻力及支架循环末阻力计算结果。

图10 初次来压期间支架工作阻力变化曲线

Fig.10 Changing curve of support pressure during first weighting

表1 初次来压支架循环末阻力及动载系数统计

Table 1 Statistics of end resistance and dynamic load coefficient during first weighting

支架编号循环末阻力/kN初次来压时非来压时动载系数20号12 1479 5271.2870号14 03510 0251.4080号13 0249 8351.32130号9 6957 8541.27平均12 2979 3101.32

表2 周期来压判据——支架时间加权循环工作阻力

Table 2 One of the periodic pressure criteria:The support time weighted cycle working resistance

支架平均值/kN均方差/kN判据/kN10号5 236.962 456.307 693.2620号5 577.002 378.007 955.0070号6 794.852 263.619 085.4680号6 920.882 593.409 514.48130号7 860.571 681.759 542.32140号5 428.812 434.967 863.77

图11为工作面支架时间加权循环工作阻力和循环末阻力统计曲线。两曲线同时达到各自来压判据时可认为发生周期来压,据此得出顶板来压步距(表4)。观测期间31101工作面共监测到12次周期来压,来压步距最小为8.8 m,最大27.75 m,平均16.21 m。

表3 周期来压判据——支架循环末阻力

Table 3 Second periodic pressure criteria:The support cycle end resistance

支架平均值/kN均方差/kN判据/kN10号7 651.403 425.1811 076.5820号8 186.863 547.4211 734.2870号11 104.462 722.0713 826.5380号10 685.632 797.0613 482.69130号10 116.972 351.9812 468.95140号7 762.643 529.7411 292.48

表4 各支架分析的周期来压步距

Table 4 Periodic pressure step of support m

来压次数区间10号20号70号80号130号140号1~214.70514.70511.24520.76011.245 —2~318.16514.70414.705—11.24514.7053~48.65017.30012.11014.70518.16512.1104~518.16519.03025.08520.76018.16512.9755~615.57016.43525.08525.95010.380—6~719.03017.30013.8408.65027.68027.6807~815.57012.975—15.57012.1108.6508~912.97510.38021.62510.38018.16513.8409~1019.03019.03017.30012.97517.30015.57010~1115.57018.16512.11015.57015.57021.62511~1218.16514.70519.03017.30019.89515.570平均值15.96315.88517.21416.26216.35615.858总平均16.256

图11 支架周期来压分析结果

Fig.11 Analysis result of periodic pressure

基本顶周期来压时与非来压期间支架循环末阻力之比为动载系数[24]。表5给出了31101工作面在观测期间基本顶周期来压动载系数统计结果。不难发现:31101大采高工作面基本顶周期来压期间,动载系数1.04~1.50,平均1.20,来压强度较普通综采工作面大,来压较明显,但动载系数不大。

表5 周期来压动载系数统计

Table 5 Statistics of periodic pressure dynamic load coefficient

来压次数10号20号70号80号130号140号11.051.251.281.301.23—21.041.311.30—1.241.2131.411.191.041.211.231.1241.131.171.121.111.311.1351.381.231.141.291.41—61.101.351.131.131.361.1571.071.21—1.351.251.2181.061.201.161.161.291.2391.211.361.191.111.271.33101.121.091.501.121.141.07111.151.321.221.101.131.26121.191.171.461.271.151.04总平均1.20

工作面发生周期来压时,支架循环末阻力值如图12所示。发生来压时,支架循环末阻力分布约为9 789.92~15 078.88 kN,平均13 092 kN,占支架额定阻力的87%。

图12 来压时支架循环末阻力

Fig.12 Final resistance of the support when period weighting

2.2 基于LSTM模型的工作面矿压预测

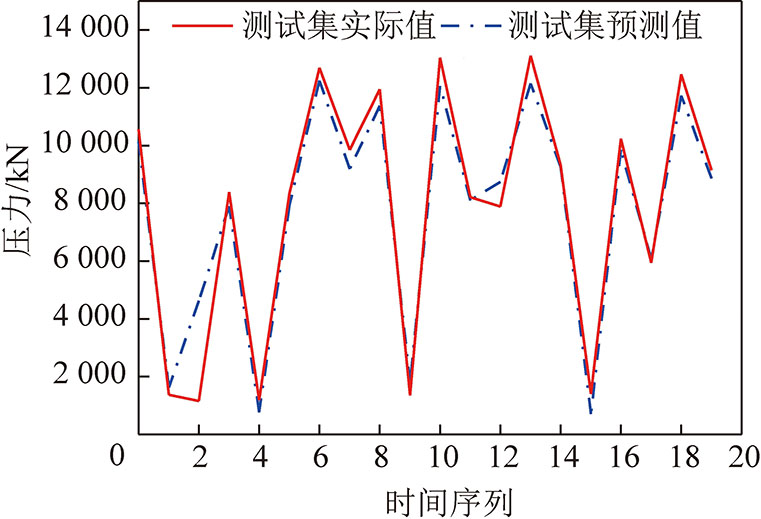

经数据预处理后,随机挑选出30%已处理好的红庆河矿压数据不参与模型训练,仅用于最后判断预测模型的好坏,剩余70%用于训练模型。模型选择双隐藏层LSTM网络,第1层隐藏层输出维度[4×128],参数个数66 560;第2层输出维度[4×64],参数个数49 408;全连接层参数个数65,共计参数116 033;损失函数选择均方误差进行梯度下降后向传导用以训练模型。迭代过程中损失值变化如图13所示。

图13 模型训练后预测与实际的均方误差

Fig.13 Mean square error comparison between practice and prediction data

模型迭代100次后,训练集与测试集损失值减小到0.11,且变化不明显。最终模型训练效果对比如图14所示,时间序列表示当前预测矿压顺序(与所展示第1个预测矿压的时序间隔),无单位。无论训练集还是测试集,预测值与实际值相差较小。测试集中,模型的绝对误差为494 kN,相对误差为6.53%。测试结果证明将LSTM模型运用于矿压预测是可行的。

图14 LSTM模型预测与实际对比

Fig.14 Comparison between practice and prediction based on LSTM model

为验证LSTM模型在矿压分析中的优越性,建立BP神经网络,采用与LSTM相同的输入参数并进行训练,BP神经网络中间隐藏层设置为5个神经元,使用tanh激活函数,选择均方误差损失函数,训练完成后测试集表现如图15所示。

图15 BP网络测试结果

Fig.15 Test results based on BP network

对比分析发现:BP神经网络在测试集预测分析中,模型绝对误差为636 kN,相对误差为8.07%。LSTM网络误差比BP网络减少1.54%,表明深度学习LSTM在捕捉时序特性上有更强的能力;同时深度学习LSTM网络在训练完成后可以更灵活预测矿压输出个数;深度学习还可使用迁移方法,将模型迁移至其他工况分析,大大减少训练复杂度和训练时间。需要指出:本文主要目的是为说明深度学习方法适用于大采高工作面矿压数据预测分析,且相比传统BP模型有优越性,但目前因数据量有限,模型结果误差仍较大,后续可通过增加数据量或对输入数据进行误差预处理分析等来进一步减少误差。

3 预测模型泛化

3.1 迁移学习的引入

为使所构建的预测模型推广至相关应用,需引入迁移学习[28]方法。当矿压数据较少,又需用现有模型预测其他工作面矿压时,在现有模型基础上,冻结前几层隐藏层(图16中F),使W0,U0(表示每个神经元计算所需的W,b参数)权重在训练过程中保持不变;随后,用少量其他工作面矿压数据,训练模型未冻结层,可以实现模型迁移。图16展示了迁移学习方法,第1层为冻结层,冻结层内蕴含红庆河矿31101工作面矿压规律参数,第2层网络参数可通过其他工作面矿压数据进行微调,实现模型迁移泛化。

图16 迁移模型

Fig.16 Transfer model

迁移学习的本质是:一方面保留原模型对矿压数据的解释方式,另一方面通过少量数据将模型嫁接到其他工作面分析中,以保证在耗时少,精度高的情况下实现模型泛化迁移。

3.2 泛化模型训练

分别取布尔台矿42103工作面与上湾矿12401工作面矿压数据对迁移模型的泛化能力进行验证。布尔台矿42103工作面矿压数据为200组,取25组数据不参与模型训练仅用于验证迁移模型的好坏。对布尔台少量数据进行迁移学习训练,迭代50次,耗时10 s,训练结果如图17所示。最后25组测试集矿压数据的平均顶板压力为27.7 MPa,最终模型绝对误差为0.44 MPa,相对误差为1.59%。如不冻结第1层网络在红庆河模型上直接进行训练,依然可以取得相对误差为2.13%的效果,但是准确率较冻结隐藏层低,说明通过红庆河大量矿压数据训练出来的矿压规律权重,在矿压数据较少时,对迁移模型有所提升;用LSTM方法训练出的矿压模型,可以很好的迁移到其他工作面中,实现模型泛化。

图17 迁移学习准确率

Fig.17 Precision of transfer learning

为进一步验证迁移学习的适用性,针对布尔台42103工作面200组矿压数据重新建模并进行训练,用以预测矿压结果,如图18所示。结果发现:重新建模训练的模型相较在红庆河预测模型基础上训练的模型表现能力差,相对误差为4.34%,在红庆河预测模型基础上训练的模型即使不冻结隐藏层,相对误差只有2.13%。分析原因:使用训练好的红庆河模型无冻结进行迁移训练也是一种迁移学习过程,模型虽没有使用红庆河工作面矿压规律权重,但该模型中的权重已经接近布尔台矿压规律最优值,当使用该模型重新训练其他工作面时,即使不冻结,其权重也可以快速找到最优位置更新。而完全重新训练的模型,在完全初始化权重状态下,少量数据无法引导其权重沿最优方向更新,使模型权重训练陷入局部最优,模型亦无法分析矿压规律。最后对上湾煤矿12401工作面7月份328组矿压数据进行迁移训练,训练结果绝对误差为3.5 MPa,相对误差为9.89%,模型表现不佳。

图18 重新建模训练结果

Fig.18 Remodeling training results

分析发现,上湾矿与红庆河矿矿压预测误差远大于布尔台。其原因在于:红庆河矿压数据每隔不定时间获取,有的间隔2 min,有的则半小时,说明有较多缺失值,但其通过大量数据弥补了一部分缺失数据影响;上湾矿矿压数据则缺失率更为严重,且数据量较小,对总体分析矿压规律影响较大;布尔台数据完整性好,具有较强的规律。

4 预警系统开发及工程验证

4.1 矿压分析与预警系统搭建

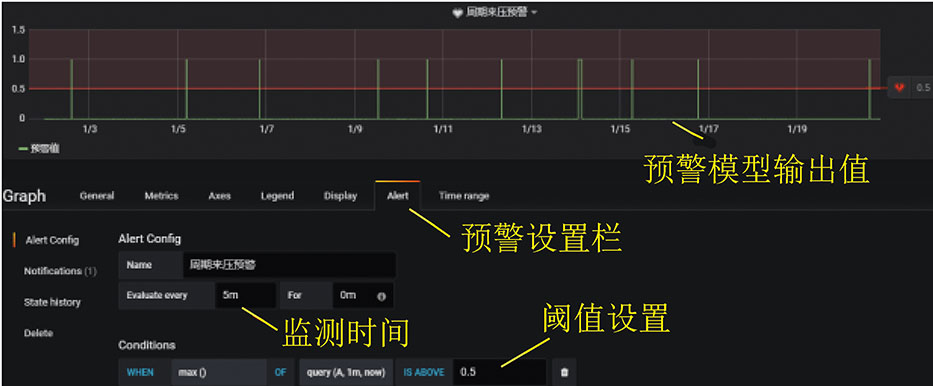

使用深度学习框架进行LSTM模型训练时,由于该深度学习网络参数是共享的,所以可分别保留每个神经元模型自己的权重,用于最后进行模型变形。模型在已经训练好矿压预测模型基础上,进行模型结构变动,采用变动后模型进行矿压预测,具体步骤如下:① 选取一组没有参与模型训练的测试集{x1,x2,x3,x4}进行矿压预测;② 将预测得到的矿压y1继续输入到LSTM的神经元模型当中,替代原先的输入值X,用于输出再下一时刻矿压数据y2,以此类推可以得到y3,y4,…,yn。该预警模型与矿压预测模型最大不同是:利用LSTM网络同一层神经元模型参数共享机制,对工作面矿压进行了多组超前预测,原先只预测一组矿压,现有模型可预测超前3组矿压{y1,y2,y3},假设当3组矿压中有两组矿压超过阈值,即判断工作面来压。

矿压分析与预警系统建立基于Grafana框架。与传统Matlab所建立的GUI交互平台不同,通过Grafana建立系统可以通过局域网http协议连接登陆,方便作业人员的远程操控,与系统的维护。

图19为红庆河31101工作面实际周期来压分析图表,由工作面支架时间加权循环工作阻力与循环末阻力结合判断而来,与前述分析结果类似,说明分析系统可靠。但该方法只可进行相应来压情况分析,局限于计算加权循环工作阻力与循环末阻力的时效性无法做到预警。如进行来压预警,还需使用训练好的LSTM深度学习网络。

图19 周期来压分析

Fig.19 Periodic pressure analysis

图20为31101工作面周期来压热力图。周期来压分析除了循环末阻力、时间加权循环工作阻力、安全阀开启等指标综合来判定,还可从热力图中分析得出来压规律。周期来压热力图通过工作面循环末阻力绘制,x轴表示日期,y轴表示压力值,每一块块体颜色由蓝到红表示,代表在当前日期下,某一范围压力出现的次数,红色表示出现次数较多,蓝色较少。当周期来压发生时,压力增高区范围内,块体颜色较红,非来压期间,其他压力区块体颜色较红,根据高压区范围内块体的颜色变化,实现周期来压判定。分析发现:来压时,部分压力达15 000 kN左右,且压力按周期性规律呈现,符合大采高开采过程中周期来压规律;根据热力图块出现的多少,可以发现周期来压步距基本以一大一小呈现。

图20 周期来压热力图分析

Fig.20 Heat map analysis of periodic pressure

4.2 周期来压预警功能及工程验证

预警模型建立在预测模型上,需要在通过大量数据训练好的工作面矿压预测模型上进行模型结构的调整,从而实现相应的来压预警功能。预警模型与系统集成时,不能与预测模型类似,输出矿压值,因为工作面矿压可以归为数值型数据,而工作面是否来压属于种类型数据,它不像矿压,是由数据组成,而是由“是”与“否”组成,但预警模型的输出值可以通过数字表示是否来压,如1表示来压,0表示没有来压。图21为通过LSTM预警模型对来压进行预警的输出值,“0”代表周期来压没有发生,“1”代表发生来压。

图21 预警功能

Fig.21 Warning function

通过统计学方法中混淆矩阵分析来判断预警置信度,其由4部分:真正例(True Positive,TP)、假正例(False Positive,FP)、真假例(True Negative,TN)与假假例(False Negative,FN)。在预警模型当中,对应表示:预警模型预警正确数,预警模型发生预警但是不是真的来压数,预警模型没有预警的正确数以及预警模型没有预警但是真的发生来压数。在此基础上,引出精确率(precision)与召回率(recall),如式(14)和(15)所示。

![]()

(14)

![]()

(15)

当FN增大,FP会减小,所以召回率减少,精确率随之增大,反之亦然。召回率与精确率不能同时追求最高值,所以我们在验证预警模型好坏时,应有所取舍。在进行工作面矿压预警时,应关注准确率,但在保证一定准确率的同时,更应保证更好的召回率,尽可能做到将工作面来压全部预警出来。因此,针对红庆河矿31101工作面进行了系统测试,预警结果统计见表6。可以看出:系统平均来压预警14次,来压预警精确率81%,召回率96%,满足相应召回率需求。

表6 支架周期来压统计与预警

Table 6 Support periodic pressure statistics and warning

支架预警来压次数精确率/%召回率/%10号91007520号186710070号147810080号1486100130号1771100140号1486100平均148196

总体而言,本文将深度学习LSTM网络模型运用在矿压领域,所构建模型可捕捉时序性矿压规律,取得了较好矿压预测效果。与以往研究[13-15]对比发现,LSTM在实现连续性矿压预测同时,模型更为灵活,预测有缺失值矿压数据时,模型鲁棒性更强。

针对预测模型的泛化性,通过迁移学习方法,将预测模型分别迁移到布尔台矿42103工作面和上湾矿12401工作面的矿压规律预测分析,以往研究鲜有涉及矿压预测模型泛化性,然而这种模型泛化探讨有利于提高模型训练效率。同时,矿压数据的完整性对模型预测效果影响较大,通过大量数据训练可适当弥补数据缺失的影响。利用红庆河31101大采高工作面矿压预测模型,改变模型结构形状,设计了相应周期来压预警模型。利用Grafana框架,建立了具有矿压分析与预警功能的分析系统。

5 结 论

(1)建立了红庆河31101大采高工作面矿压数据库,分析了31101工作面支架工作阻力分布、不保压情况、安全阀开启情况、不平衡力、初撑力、初次来压以及周期来压情况。监测期间支架最大工作阻力为16 017.23 kN;初撑力合格率为82.18%;安全阀开启率为7.15%;立柱对比值为96.95%;初次来压步距为36 m左右,动载系数1.32;观测期间发生12次周期来压,平均周期来压步距为16.21 m,动载系数1.20,发现大采高工作面在来压期间来压强度大,但动载系数不大,来压步距较普通综采工作面变化不大。

(2)将深度学习方法引入到大采高工作面矿压分析中,解决了传统浅层神经网络加深遇到的问题。使用深度学习LSTM网络捕捉工作面在推进过程中压力变化的时序特性,对红庆河工作面矿压进行预测。模型在31101工作面的表现绝对误差为494 kN,相对误差6.53%。对比BP网络模型预测结果,LSTM相对误差减少1.54%,表明深度学习LSTM在捕捉时序特性上有更强的能力;通过迁移学习方法提升测试模型的泛化能力,实现通过少量数据将模型转移到其他工作面,简单高效的实现模型的迁移,取得了较好效果。采取布尔台42103工作面、上湾12401工作面矿压数据进行验证,绝对误差分别为0.44 MPa和3.5 MPa,相对误差分别为1.59%和9.89%。

(3)通过误差分析发现,数据本身对模型影响较大。当矿压数据较好时,可通过小数据集迁移学习来训练模型,但当矿压数据缺失严重时,须使用大量数据训练模型。LSTM在有大量数据的基础上,可从杂乱数据中获得矿压潜在规律。

(4)利用Grafana框架,建立了具有矿压分析与预警功能的分析系统,结合红庆河31101大采高工作面矿压实测数据,通得到所建立系统对周期来压预警精确率为81%,召回率为96%,满足相应召回率需求。

[1] 许家林,鞠金峰.特大采高综采面关键层结构形态及其对矿压显现的影响[J].岩石力学与工程学报,2011,30(8):1547-1556.

XU Jialin,JU Jinfeng.Structural morphology of key stratum and its influence on strata behaviors in fully-mechanized face with super-large mining height[J].Chinese Journal of Rock Mechanics and Engineering,2011,30(8):1547-1556.

[2] 谢生荣,潘浩,陈冬冬,等.多煤层开采层间等效基本顶结构及其活动规律[J].中国矿业大学学报,2017,46(6):1218-1225.

XIE Shengrong,PAN Hao,CHEN Dongdong,et al.The structure and activity laws of interlayer equivalent basic roof in muti-seam mining[J].Journal of China University of Mining & Technology,2017,46(6):1218-1225.

[3] 郝海金,吴健,张勇,等.大采高开采上位岩层平衡结构及其对采场矿压显现的影响[J].煤炭学报,2004,29(2):137-141.

HAO Haijin,WU Jian,ZHANG Yong,et al.The balance structure of main roof and its action to immediate roof in large cutting height workface[J].Journal of China Coal Society,2004,29(2):137-141.

[4] 姜耀东,宋红华,马振乾,等.基于地应力反演的构造应力区沿空巷道窄煤柱宽度优化研究[J].煤炭学报,2018,43(2):319-326.

JIANG Yaodong,SONG Honghua,MA Zhenqian,et al.Optimization research on the width of narrow coal pillar along goaf tunnel in tectonic stress zone[J].Journal of China Coal Society,2018,43(2):319-326.

[5] 袁亮.煤炭精准开采科学构想[J].煤炭学报,2017,42(1):1-7.

YUAN Liang.Scientific conception of precision coal mining[J].Journal of China Coal Society,2017,42(1):1-7.

[6] 袁亮,张通,赵毅鑫,等.煤与共伴生资源精准协调开采——以鄂尔多斯盆地煤与伴生特种稀有金属精准协调开采为例[J].中国矿业大学学报,2017,46(3):449-459.

YUAN Liang,ZHANG Tong,ZHAO Yixin,et al.Precise coordinated mining of coal and associated resouces:A case of environmental coordinated mining of coal and associated rare metal in Ordos basin[J].Journal of China University of Mining & Technology,2017,46(3):449-459.

[7] 袁亮.面向煤炭精准开采的物联网架构及关键技术[J].工矿自动化,2017,43(10):1-7.

YUAN Liang.Framework and key technologiesof Internet of things for precision coal mining[J].Industry and Mine Automation,2017,43(10):1-7.

[8] 孟祥军,张申,刘长友.工作面压力监测与专家系统分析[J].采矿与安全工程学报,2001(3):64-65.

MENG XiangJun,ZHANG Shen,LIU Changyou.Working face pressure monitoring and expert system analysis[J].Journal of Mining & Safety Engineering,2001(3):64-65.

[9] QIAO H B,XU H L,PANG A S,et al.A research on mine pressure monitoring data analysis and forecast expert system of fully mechanized coal face[A].The 19th International Conference on Industrial Engineering and Engineering Management[C].Springer Berlin Heidelberg,2013.

[10] 张通,赵毅鑫,朱广沛,等.神东浅埋工作面矿压显现规律的多因素耦合分析[J].煤炭学报,2016,41(S2):287-296.

ZHANG Tong,ZHAO Yixin,ZHU Guangpei,et al.A multi-coupling analysis of mining-induced pressure characteristics of shallow-depth coal face in Shendong mining area[J].Journal of China Coal Society,2016,41(S2):287-296.

[11] 赵吉玉.基于支架工作阻力的工作面矿压显现规律自动分析技术研究[D].青岛:山东科技大学,2017.

ZHAO Jiyu.Research on automatic analysis technology of strata pressure behavior based on working resistance of supports[D].Qingdao:Shandong University of Science and Technology,2017.

[12] 闫吉太,梁广锋,安满林,等.“孤岛”综采放顶煤工作面矿压预测预报[J].中国矿业大学学报,1996(4):98-103.

YAN Jitai,LIANG Guangfeng,AN Manlin,et al.The prediction of mine pressure on fully mechanized top coal caving face in “Island”[J].Journal of China University of Mining & Technology,1996(4):98-103.

[13] FENG Xiating,WANG Yongjia,YAO Jianguo.A neural network model on real-time prediction of roof pressure in coal mines[J].International Journal of Rock Mechanics and Mining Science,1996,33(6):647-653.

[14] 贺超峰,华心祝,杨科,等.基于BP神经网络的工作面周期来压预测[J].安徽理工大学学报(自科版),2012,32(1):59-63.

HE Chaofeng,HUA Xinzhu,YANG Ke,et al.Forecast of periodic weighting in working face based on back-propagation Neural Network[J].Journal of Anhui University of Science and Technology (Science and Technology Edition),2012,32(1):59-63.

[15] 杨硕.基于PSO-BP神经网络的浅埋煤层工作面顶板矿压预测研究[D].西安:西安科技大学,2010.

YANG Shuo.Research Based on the PSO-BP neural network to forecaste the pressure from working face roof in shallow seam[D].Xi’an:Xi’an University of Science and Technology,2010.

[16] 佟瑞鹏,崔鹏程.基于深度学习的不安全因素识别和交互分析[J].中国安全科学学报,2017,27(4):49-54.

TONG Ruipeng,CUI Pengcheng.Unsafe factor recognition and interactive analysis based on deep learning[J].China Safety Science Journal,2017,27(4):49-54.

[17] 李伟山,王琳,卫晨.LSTM在煤矿瓦斯预测预警系统中的应用与设计[J].西安科技大学学报,2018,38(6):1027-1035.

LI Weishan,WANG Lin,WEI Chen.Application and design of LSTM in coal mine gas prediction and warning system[J].Journal of Xi’an University of Science and Technology,2018,38(6):1027-1035.

[18] ZHANG Guoxin,WANG Zengcai,ZHAO Lei,et al.Coal-rock recognition in top coal caving using bimodal deep learning and hilbert-huang transform[J].Shock and Vibration,2017,36:1-13.

[19] HONG H,ZHENG L,ZHU J,et al.Automatic recognition of coal and gangue based on convolution neural network[J].Computer Science,2017,44:1-7.

[20] 耿越,段迎娟,任家敏.煤巷顶板稳定性评价方法研究[J].工矿自动化,2018,44(6):35-39.

GENG Yue,DUAN Yingjuan,REN Jiamin.Research on roof stability assessment method of coal roadway[J].Industry and Mine Automation,2018,44(6):35-39.

[21] 加西亚-莫利纳.数据库系统实现[M].北京:机械工业出版社,2010.

[22] 冯夏庭,王泳嘉,姚建国.煤矿顶板矿压显现实时预报的自适应神经网络方法[J].煤炭学报,1995,20(5):455-460.

FENG Xiating,WAMG Yongjia,YAO Jianguo.Adaptive neural network method for real-time prediction of mine roof pressure[J].Journal of China Coal Society,1995,20(5):455-460.

[23] 周志华.机器学习[M].北京:清华大学出版社,2016.

[24] HOCHREITER S,SCHMIDHUBER J.Long short-term memory[J].Neural Computation,1997,9(8):1735-1780.

[25] KARPATHY A, JOHNSON J, Fei-Fei L.Visualizing and understanding recurrent networks[J].arXiv,2015,17:1-12.

[26] MANASWI N K.Understanding and working with keras[J].Deep Learning with Applications Using Python,2018,25:31-43.

[27] 钱鸣高,石平五,许家林.矿山压力与岩层控制(第2版)[M].徐州:中国矿业大学出版社,2010.

[28] PAN S J,YANG Q.A Survey on transfer learning[J].IEEE Transactions on Knowledge & Data Engineering,2010,22(10):1345-1352.