煤炭是我国的主要能源资源,2018年全国原煤产量达到36.8亿t[1],煤炭消费占一次能源消费的比例为58%[2],可见煤炭工业仍是我国国民经济发展的重要保障[3],并将成为国家战略考虑的重心之一。近年来,虽然面临能源资源多元化发展及结构性改革,且煤炭在一次能源消费中的比重也逐步降低,但在未来相当长的时期内,煤炭依旧是主体能源[4]。因此,确保煤炭的安全高效开采将是实现国民经济可持续发展的重要基础[5]。

在煤矿开采过程中,综采技术与装备对安全高效生产水平有着重要影响,但由于井下工况恶劣、自动化水平低、矿井安全监测和监控体系不健全导致煤炭生产的安全风险高[6]。21世纪以来,综采机械化、自动化程度大幅提升,极大地提高了安全保障程度[7],2018年百万吨死亡率降至历史最低的0.093,但煤炭生产的风险仍然较为严峻。因此,亟待提高并实现煤矿开采智能化,改善井下作业环境,降低工人劳动强度。

近年来,随着“互联网+”的迅速发展和两化深度融合,作为新时期采矿工程需求的煤矿智能化开采已成为煤炭工业发展的必然方向,也将是推进煤炭工业转型的根本出路。为此,国家“十三五”规划、国家《能源技术革命创新行动计划(2016—2030年)》、国家能源局、煤炭工业“十三五”规划等[8-10]明确指出智能化开采是实现煤矿安全高效生产的核心和关键。

目前我国煤矿智能化建设的新高潮正在全国兴起,诸多学者从战略高度开展煤矿智能开采研究,并相继提出了突出的基础理论与技术成果[11-13],但煤矿智能化开采的发展尚处于初级阶段[14]。智能化开采的技术内涵是指通过对采掘环境的智能感知、采掘装备的智能调控、采掘作业的自主巡航,而完成的独立回采过程,并实现自适应开采[15]。智能感知、智能决策和智能控制是智能化开采的核心三要素,而智能感知作为煤矿智能化开采的关键之一,是获取开采过程中的基础信息,并为智能决策和智能控制提供数据支持;智能决策是分析数据,修正控制决策方案;智能控制是完善和优化参数,适应环境变化响应[16]。

智能感知的核心是传感监测技术,通过调研国内外煤矿开采监测技术,总结目前监测方式主要包括:机械式、电磁式及地球物理方法等[17-22],这些监测技术在煤矿生产中应用较多并发挥了极为重要的作用,但在智能化开采感知层应用方面仍存在许多问题,如易受井下复杂环境影响,长期稳定性、抗腐蚀性较差,稳定性与精确度不高,难以构成分布式感知网络,因此需要对新的传感监测技术进行引进、创新和应用。笔者根据智能化开采发展背景,研究了光纤光栅智能感知技术与方法,建立了光纤传感式煤矿开采多参量智能感知与决策体系,并将研究成果进行了初步现场试验,为煤矿智能化开采的进一步研究奠定了基础。

1 国内外研究现状

1.1 煤矿智能化开采研究现状

澳大利亚、美国、芬兰等国家自20世纪90年代开始发展智能化开采技术和装备,相继提出了煤机装备状态监测、远程可视化及程序控制等技术。2001年7月,澳大利亚联邦科学与工业研究组织(CSIRO)开展了综采工作面自动和智能化技术的研究,开发了以实现装备定位为目标的LASC系统。2005年,实现了采煤机的精确定位和工作面直线度控制[23-25]。2006年,在“采掘装备机械化和自动化”专项基金的资助下,欧洲一些国家研究了采煤机位置监测及煤岩界面识别等技术。同年,美国JOY公司开展了远程精准控制的虚拟采矿技术研究。2008年,CSIRO完善了LASC系统原型,丰富了系统的功能,结合采煤机三维坐标与钻探数据实现了工作面全自动化采煤[26]。2009年,英国、德国等科研机构设计开发了“煤机领路者”系统,并在North-Rhein Westphalia矿成功应用[27]。2012年,美国JOY公司开发设计了新型工作面自动化系统,具有自动移架、自动推移刮板输送机、自动截割控制等功能,实现了采煤机的全自动智能化控制[28]。此外,德国的Eickhoff公司提出了配备倾角、位置、行程、震动等多个传感器的现代采煤机[29-31],并在2015年联合德国玛珂、贝克等公司建成了一套接近无人工作面的远程控制薄煤层综采自动化系统[32]。

我国采煤工作面自动化、智能化研究较晚,综采工作面自动化是智能化开采的基础阶段,而无人化开采是智能化开采的高级阶段和发展目标。在无人化开采的研究中,笔者[33-37]在2006年率先提出了无人工作面开采技术体系,王国法[38]探讨了无人化成套装备与发展方向,黄曾华[39]提出了无人开采生产模式。但相关研究只是停留在一些技术构想或发展展望方面,所以在最终实现无人化开采之前,研究重点则是煤矿智能化开采。

目前我国煤矿智能化开采在国家相关基金资助下取得了快速发展,并提出了一系列创新成果技术,例如:液压支架自适应控制、采煤机动态精准定位、采煤机截割路径规划、采煤机自动调高、可视化远程干预控制、煤矿探测机器人、记忆割煤、刮板输送机三维弯曲形态光纤光栅感知等[40-47],为我国煤矿智能化开采的发展与实现提供了重要技术支持,但现场应用表明在智能化开采感知层领域尚存在薄弱环节,部分关键技术需要协同创新予以实质性的突破。

1.2 煤矿安全监测技术研究现状

我国在矿山压力与岩层控制方面取得了不菲理论成果,如“关键层”理论[48]和“传递岩梁”理论[49]为煤矿安全监测奠定了理论基础。在理论指导下,一些科研院所及企业研发了机械式观测设备,如锚杆测力计、离层指示仪、测力锚杆、多点位移计等。这些设备为人工现场观测,且观测设备灵敏度低,监测数据连续性和实时性较差,监测效率和水平较低。

目前,煤矿安全监测仪器由常规的单点人工观测向监测系统发展,如KJ216型采场顶板监测系统[50],KGJ-B型综采工作面综合监测系统[51],SOS微震监测系统[52]等。除此之外,基于无线传输的顶板离层监测预警系统、基于三维激光扫描的巷道/煤壁变形监测系统、基于超声测距的巷道围岩变形自动监测系统等多种监测系统发展迅速并得到了广泛应用。

上述的煤矿安全监测系统,监测数据常通过有线或无线方式进行传输。对于有线传输方式具有传输速度快、可靠性较高优点,是煤矿安全监测的首选方式,但此类监测系统井下布置不便,且传感器为有源器件,受井下环境影响大,具有抗电磁干扰能力弱、监测精度低、可靠性和效率不高等缺点。对于无线传输方式具有无需井下布线优点,但须布设多个无线节点,另外传感器有源带电工作,采用单片机作为处理单元,处理效率不高,监测传输距离较短,难以满足现场的实际要求。因此,有必要对煤矿开采智能感知技术进行深入研究,葛世荣等[53]提出光纤传感器将为智能化采煤的关键技术突破提供借鉴。

1.3 光纤光栅传感技术研究现状

光纤传感技术是随着光纤通信技术的普及而得到快速发展,其核心元件是光纤光栅(Fiber Bragg Grating,FBG)。1978年,HILL等[54]发现了光纤的光敏性,并制作了第一根光纤光栅。FBG传感器是光纤传感技术中最具发展前景的无源光学器件,其具有诸多优点,如本质安全、抗电磁干扰,环境适应性强,可在易燃易爆环境下工作;而且易于封装、耐高温、抗腐蚀、适用范围广;同时其信号传输距离远、损耗低、测量灵敏度和精度高、复用能力强,在一根光纤上能够串/并联多个光纤光栅形成准分布式传感网络[55]。光纤传感技术是以光波为载体、光纤为传输媒介,通过光纤光栅反射波长特征参量反映外界物理量(压力、应变、温度、倾角、振动等)变化的智能感知和测量技术,鉴于其独特的优势,现已在工程监测领域中得到广泛应用[56-61]。

光纤传感技术的发展和应用,为煤矿开采智能感知提供了新的技术手段,目前已经在采矿模型实验测试[62-63]、岩石试件应变测试[64-65]及工程实践[66-70]方面进行了研究,虽然大多仍在实验室测试阶段,但相关学者的诸多研究成果取得了良好的效果,并对本论文的研究提供参考,因此把光纤光栅传感技术应用于智能工作面多参量信息的感知,将有助于提高煤矿智能化开采的感知水平和效率。

2 智能工作面多参量精准感知与安全决策关键技术体系

煤矿智能化开采是一项复杂的多学科交叉的系统工程,基于“科学采矿”[71]和“煤炭精准开采”[72]理念,构建了智能工作面多参量精准感知关键技术体系框架模型,如图1所示。其基础理论是光纤光栅精准传感原理,关键是煤矿开采多参量信息的精准感知、信息分析处理与安全智能决策,核心是前端精度高、可靠性好的传感器,主要功能是实现工作面开采的巷道围岩状态感知、工作面三机姿态协同感知与安全决策。凝练的关键技术主要包括光纤光栅精准传感技术、煤矿开采环境多参量信息感知体系、光纤传感器设计封装技术、多源信息分析处理与融合传输、准分布式光纤传感网络拓扑结构、感知系统信息服务平台及安全决策技术等。

图1 工作面多参量精准感知与安全决策关键技术体系

Fig.1 Key technologies system of multi-parameter accurate sensing and safety decision in working face

2.1 光纤光栅精准感知基础理论

2.1.1 光纤光栅精准感知原理

光纤是包括光纤纤芯、包层、保护层、增强纤维和光纤保护套的5层圆柱形基本结构。光纤光栅是一种新型的光纤无源器件,其纤芯折射率沿光纤轴向呈周期性变化,可看作是一段物理材料特性未改变的光纤结构。光纤光栅感知原理是当宽带光源在其内部传输时,因纤芯折射率的变化,使一部分入射光在特定波段被反射回来,大部分入射光以透射光继续传输,即光纤光栅具有光波选择效应,这种光纤光栅反射条件称作布拉格条件。光纤光栅结构及感知原理如图2所示,其中,I为光强;λ为波长。

图2 光纤光栅基本结构及感知原理

Fig.2 Structure and sensing principle of FBG

光纤布拉格光栅反射波长的基本关系式[73]为

λB=2neffΛ

(1)

其中,λB为FBG反射中心波长;neff为纤芯有效折射率;Λ为光纤光栅周期。可以看出,任何使纤芯有效折射率和光纤光栅周期变化的物理过程均能够改变光纤光栅反射波长的量值,利用光纤光栅解调系统获取反射波长变化信息,根据外界物理量-FBG反射波长对应关系,即可实现光纤光栅的精准感知。

2.1.2 光纤光栅传感基本特性

光纤光栅传感技术基本上都是通过被测量来直接或间接改变光纤光栅反射波长,达到被测物理量感测的目的。光纤光栅在传感过程中具有应变传感特性、温度传感特性、应变-温度交叉敏感特性及准分布式传感特性,这些特性是光纤光栅传感技术的基础同时也决定了光纤光栅具有优良的性能和广泛的应用范围。

在均匀应变和温度作用下,光纤光栅反射波长变化为

ΔλB=λB(1-Pe)Δε+λB(α+ζ)ΔT

(2)

其中,ΔλB为FBG反射波长变化量;Δε为光纤轴向应变;ΔT为温度变化量;Pe为有效弹光系数;α为热膨胀系数;ζ为热光系数。通过式(2)可得,光纤光栅反射中心波长变化量与单一应变或温度呈良好的线性关系。以光纤光栅应变传感特性为例,在轴向应变作用下的反射光谱如图3所示,表明光纤光栅在受静态轴向应变时,其反射光谱只是整体波长发生偏移,光谱形状并不发生改变。另外,在使用光纤光栅做传感器时必须考虑温度的影响,需要剔除应变-温度交叉敏感的作用,否则会因为温度变化导致测量精度的不准确。

图3 轴向应变作用下光纤光栅反射光谱

Fig.3 Reflection spectrum of FBG under axial strain

当一根光纤上串接多个光纤光栅构成准分布式感知网络时,为了每一个光纤光栅反射波长信息的精准获取,则准分布感知网络中的各个反射波长及波长变化互不干扰、不能重叠交叉。光纤光栅准分布感知模型如图4所示。

图4 光纤光栅准分布感知模型

Fig.4 Quasi-distributed sensing model of FBG

相邻光纤光栅感知信号互不串扰须满足:

λi+Δλi+<λj-Δλj-(1≤i<j)

(3)

其中,λ1≤λN<…<λi<λj<…<λM,为光纤光栅准分布感知网络中各个反射波长。第i和第j是两个相邻的光纤光栅,反射波长最大的正向变化量分别为Δλi+和Δλj+,最大的负向变化量分别为Δλi-和Δλj-。

令光纤光栅准分布感知信号分辨因子ψij:

ψij=(λj-Δλj-)-(λi+Δλi+)=Δλj,i-

Δλj-,i+(1≤i<j)

(4)

式中,ψij>0才能保证波长被探测出来;Δλj,i为相邻两个光纤光栅的反射波长差;Δλj-,i+为相邻两个光纤光栅反射波长的相对变化。

2.1.3 光纤光栅感知传递模型

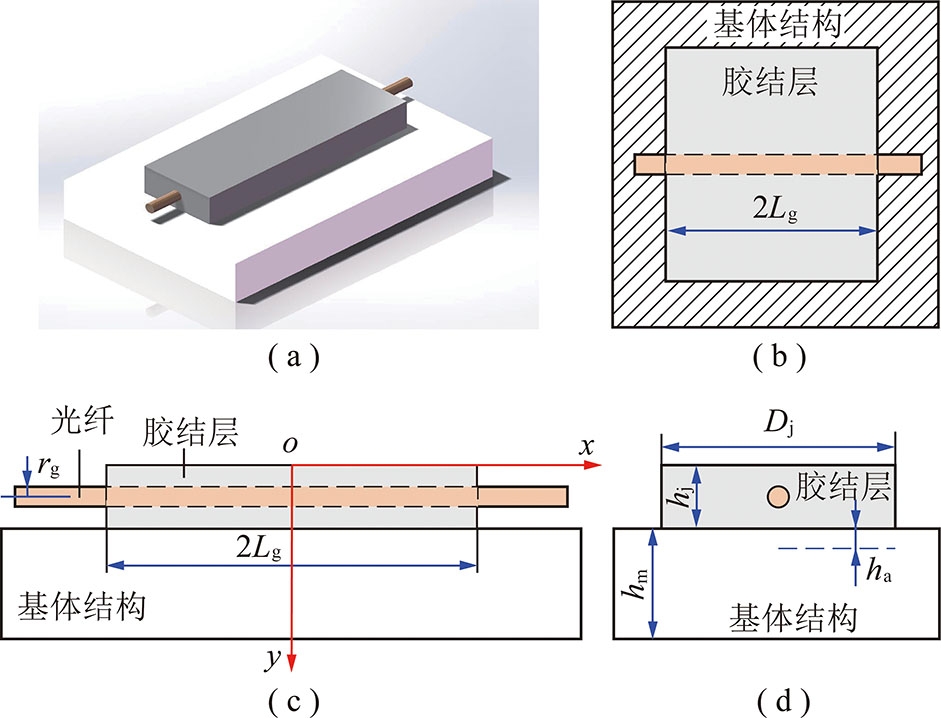

光纤光栅是一种纤细、抗剪切能力较差的脆性材料,必须封装成传感器才能用于实际工程中。光纤光栅封装成传感器感知基体应变时,因光纤光栅-基体之间中间层(涂覆层、胶结层)的作用,基体应变通过中间层传递给光纤光栅感知元件,使基体实际应变与光纤光栅感知应变存在误差效应,即光纤光栅-基体之间的感知传递特性。本文以基体表面粘贴光纤光栅为例,构建了包含基体层、胶结层与光纤层的3层感知传递模型,如图5所示,其中,rg为光纤半径;Dj为胶结层宽度;hj为胶结层厚度;hm为基体结构厚度;ha为胶结层对基体结构的影响深度。

图5 基体表面粘贴光纤光栅感知传递模型

Fig.5 Sening transfer model of surface-bonded FBG for host structure

根据感知传递模型建立各层之间的力学模型,如图6所示,其中,下标m,j,g分别表示基体结构、胶结层和光纤相关的物理量;σj(x)为胶结层轴向应力;σg(x)为光纤层轴向应力;σm(x)为基体结构轴向应力;τmj(x)为基体结构与胶结层之间的剪切应力;τjg(x)为胶结层与光纤层之间的剪切应力;uj(x)为胶结层轴向位移;ug(x)为光纤层轴向位移;um(x)为基体结构轴向位移;Δuj(x)为胶结层轴向位移变化;Δug(x)为光纤层轴向位移变化。通过力学分析得到基体表面粘贴光纤光栅应变感知传递因子[74]为

![]()

(5)

式中,εg(x)为光纤层轴向应变;εm(x)为基体轴向应变;Lg为光纤的半粘贴长度;k为感知滞后因子。

图6 光纤光栅-基体感知传递力学模型

Fig.6 Sening transfer mechanical model of FBG-host structure

将各层物理力学参数代入式(5),得到如图7所示的光纤粘贴长度范围内轴向应变分布规律。由图7可得,由于光纤光栅-基体中间层的作用,在光纤粘贴长度范围内,基体实际应变与光纤感知应变并不相同,呈两边小、中间大的“倒盆形”非均匀分布形式,并在粘贴的中间位置时感知传递效率最高。因此,在实际封装时应使光纤光栅布置于胶结层中间,使基体应变充分感知并传递到光纤光栅。

图7 光纤轴向应变分布规律

Fig.7 Axial strain distribution of optical fiber

2.2 多参量信息智能感知

随着煤矿开采监测精准化、智能化的发展需求,监测信息也由单一测点向多个参量协同感知迈进,利用光纤光栅传感技术对煤矿智能化开采感知层进行巷道围岩安全状态信息和工作面装备姿态信息多参量精准感知,实现锚杆载荷、顶板离层、围岩应力、锚杆杆体应力、巷道温度、液压支架倾角及压力、采煤机姿态与刮板输送机直线度等基础信息的获取,能够全面地反映煤矿安全生产状态,光纤传感式煤矿开采多参量信息感知体系如图8所示。

图8 光纤传感式煤矿开采多参量信息感知体系

Fig.8 Multi-parameter information sensing system based on optical fiber sensing for coal mining

2.2.1 巷道围岩安全状态信息智能感知

煤矿开采活动会引起巷道围岩及支护结构矿压显现现象,利用自主研制的新型灵敏度高、可靠性好的光纤光栅锚杆测力计[75]、光纤光栅顶板离层仪[76]、光纤光栅测力锚杆[77]、光纤光栅钻孔应力计[78]和光纤光栅温度传感器对煤矿开采过程中巷道围岩安全状态信息全面感知,光纤光栅传感器如图9所示,构建光纤传感式巷道围岩安全状态信息智能感知系统,分析锚杆荷载程度、锚杆杆体应力分布、巷道顶板及围岩稳定性,为巷道锚杆支护参数的合理性、经济性提供科学依据,保证巷道围岩结构安全稳定。

2.2.2 工作面液压支架姿态智能感知

液压支架是工作面最重要的生产装备之一,为工作面安全生产和矿工作业提供活动空间。液压支架的工作状态对工作面的安全生产进度有影响,而且液压支架姿态信息和工作阻力,能够间接反应工作面覆岩结构应力场状况。利用自主研制的光纤光栅支架压力表[79]和光纤光栅倾角传感器[70]直接监测液压支架工作阻力、顶梁姿态、底座姿态和连杆姿态,光纤光栅传感器实物及布置如图10所示,能够补充完善液压支架姿态监测手段,有利于实时掌握液压支架姿态的动态规律,为智能工作面液压支架-采场围岩耦合关系、矿压及顶板管理、支架适应性研究等提供技术支撑,对智能工作面构建和安全生产具有重要意义。

图9 巷道用光纤光栅传感器实物

Fig.9 Photo of fiber Bragg grating sensor for roadway

图10 液压支架姿态感知光纤光栅传感器实物及布置

Fig.10 Fiber Bragg grating sensor photo and layout of hydraulic support attitude sensing

2.2.3 工作面采煤机姿态智能感知

采煤机是工作面割煤的设备,采煤机滚筒的底板截割轨迹决定了刮板输送机的姿态,顶板截割轨迹确定了液压支架的支护与活动空间,行走轨迹间接反映了刮板输送机的直线推移程度,这些工作面生产状态要素均可通过采煤机运行时的航向角、俯仰角、横滚角和运行姿态与采煤机的几何特征相构建获得。

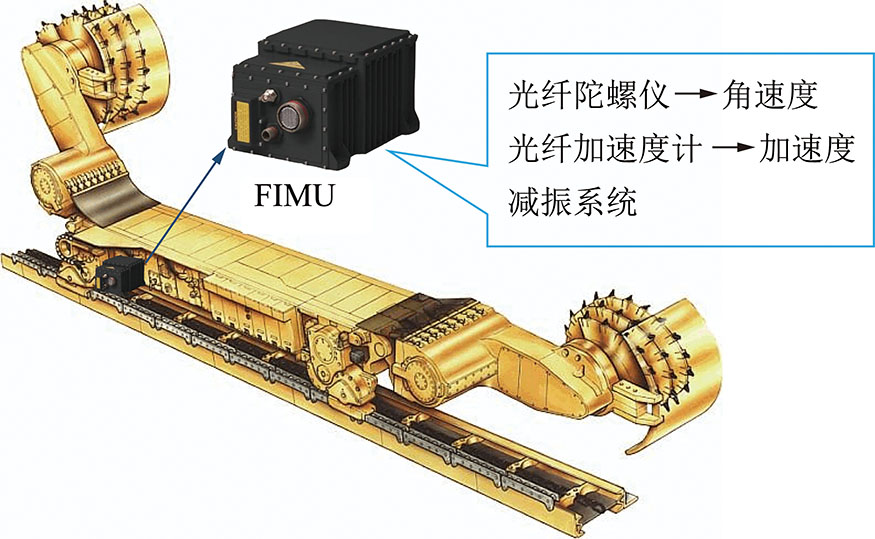

卫星定位、无线电导航等地面定位方法在煤矿井下无法发挥作用。传统的采煤机定位方法,如红外辐射法、超声波反射法、齿轮计数法等,都不能满足智能开采的精度要求。开展采煤机运行姿态进行实时、精确的感知研究,不仅能为探知、预测智能化工作面的生产状态提供途径,而且能够作为采煤机自主调高、割煤等智能决策的基础信息而实现智能化控制。基于此本文提出了一种基于光纤捷联惯性导航系统的姿态智能感知方法,如图11所示。

图11 基于光纤捷联惯导的采煤机定位系统

Fig.11 Positioning system for shearer based on FSINS

将光纤捷联惯导系统的光纤惯性测量器件(Fiber Optic Inertial Measurement Unit,FIMU)直接固定在采煤机机身上,发挥光纤惯性测量组件重量轻、体积小、抗干扰、精度高、可靠性高和独立自主的优点,利用陀螺仪测量的角速度获得采煤机姿态角信息,加速度计测量的加速度获得采煤机的位置信息,实现采煤机运行姿态信息的感知,感知原理如图12所示。

图12 采煤机运行姿态感知原理

Fig.12 Attitude sensing principle of shearer

图13 感知系统三级误差补偿模型

Fig.13 Three-level error compensation model of sensing system

针对采煤机强振动、频变温的特殊应用条件,根据采煤机机身与截割部力学模型分析误差源特征,研究采煤机振动和温度演化特征下的光纤惯性测量组件误差响应,建立光纤惯性测量组件误差补偿模型,在元件级、捷联惯导级与系统级3个层面提高井下采煤机运行姿态的感知精度,三级误差补偿模型如图13所示。

2.2.4 工作面刮板输送机直线度智能感知

刮板输送机作为采煤机的行走轨道和运煤装备,对刮板输送机直线度的精准感知与控制成为了实现智能化开采的关键环节。近年来,经过国内外科研机构及专家学者的不懈努力,逐渐形成了2种刮板输送机直线度感知技术:① 基于液压支架调直的刮板输送机直线度感知技术,此种属于刮板输送机间接调直方法,在实际应用中存在极大的局限性。② 基于采煤机自主定位的刮板输送机直线度感知技术,此种方法由于陀螺仪易受采煤机振动及强电磁场的影响,对环境要求较高,且在采煤机定位上需进行二次积分,会造成较大的累计误差。

本文提出了一种基于光纤光栅的刮板输送机直线度感知方法[47],设计并研发了光纤光栅三维曲率传感器,结合光纤光栅三维曲率传感器的三维曲率传感原理,采用拟合递推的方法,进行基于正交方向曲率信息的三维空间曲线重建,布置如图14所示。光纤光栅三维曲率传感器安装在刮板输送机电缆槽中,传感器的FC/APC接头通过多芯光缆与光纤光栅静态解调仪连接,光纤光栅静态解调仪设置在回采巷道的控制台用于感知刮板输送机三维弯曲信息。

图14 基于光纤光栅的刮板输送机直线度感知系统布置

Fig.14 Layout of straightness sensing system of scraper conveyor based on FBG

2.3 多源信息融合传输

煤矿开采涉及应力场、裂隙场等诸多问题,采场、巷道及开采扰动区的支架压力、巷道围岩应力、裂隙离层发育、支护结构矿压显现等信息准确获取至关重要。智能工作面多源信息融合技术是借助于各种传感器来获取井下客观对象的开采环境基础信息,通过信息服务平台对获得的信息进行交融,得到一种综合的感知信息。智能工作面精准智能感知在该方面涉及的关键技术就包括矿井复杂环境下多源信息融合传输以及人机环参数全面采集及共网传输等。智能工作面多源信息融合的研究内容具有多样性、广泛性和复杂性等特点,通过对多个信息源的信息进行多级别、多方面、多层次的处理,产生新的有意义的信息,为智能工作面多源动态信息评估与安全决策提供依据。

2.4 准分布式传感网络结构

光纤光栅传感技术利用其准分布式感知特性,通过串联或并联多个光纤光栅传感器构成准分布式传感网络及拓扑结构,实现被测对象的多点感知,因此拓扑结构对光纤光栅感知网络的可靠性有很大影响。以自主研制的光纤光栅传感器为基础,采用波分复用和空分复用的混合复用方法建立了煤矿开采光纤光栅智能感知系统(图15),传感网络中含有n个通道的光开关,并在每个通道串联m个光纤光栅传感器,形成串联与并联相结合的拓扑结构,增大了感知系统传感器容量(m×n个),实现了多通道、多参量、大容量、准分布式智能感知。

图15 光纤光栅智能感知系统布置示意

Fig.15 Network structure diagram of FBG intelligent sensing system

2.5 信息服务平台

目前煤矿安全监测系统中普遍存在数据传输易受干扰、各系统间共享数据困难、历史监测数据维护成本高、存储效率低和难以实现共享等迫切需要解决的问题,利用云技术对现有的监测系统进行改进和升级,通过对多个企业及煤矿安全状态监测系统的整合,将监测数据通过网络进行集中存储和分析,实现资源共享,从而提高监测系统的运行效率,对于解决煤矿安全问题具有重要意义,工作面多参量精准感知系统信息服务平台的组成框架如图16所示。

图16 煤矿开采多参量精准感知信息服务平台框架

Fig.16 Information service platform framework of multi-parameter accurate perception for coal mining

2.6 安全智能决策

当前,煤矿安全生产感知系统相对分散和独立,实时与非实时数据均缺乏有效融合。一方面,导致煤矿内各部门间缺乏沟通和协调,安全管理缺乏整体性和协调性,存在很大的滞后性。另一方面,严重制约了安全生产动态评估与智能决策的发展。

通过系统集成各种智能传感设备,自主感知与采集煤矿生产过程中的各种基础信息,利用层次分析法、时间序列法、神经网络及深度学习技术等智能算法,对煤矿安全生产感知的动态大数据进行多源动态信息聚合、数据深度挖掘与融合处理、灾害预测预警及危险辨识,实现智能化的决策与防控。

3 智能工作面多参量光纤光栅精准感知与安全决策系统架构

智能工作面开采环境及地质条件复杂,存在感知设备可靠性差、数据传输精准性低、多源信息挖掘困难等问题。在科学采矿和煤炭精准开采的理念指导下,利用自主研制的系列矿井多参量光纤光栅传感器与自主开发的监测系统软件、多源数据信息提取及决策,实现煤矿开采多参量信息智能感知及安全决策的新理论、新方法与技术。智能工作面多参量光纤光栅精准感知与安全决策系统架构如图17所示,主要包括数据采集与感知层、数据传输层、数据处理与管理层和安全决策与控制层。

3.1 数据采集与感知层

数据采集与感知层是煤矿开采多参量光纤光栅精准感知与安全决策系统的基础部分,位于系统最前端。主要是通过自主研制的矿井系列多参量光纤光栅传感器,实现工作面、巷道围岩及其支护结构和设备运行工况等基础信息的全面精准感知。通过开发的多参量光纤光栅感知系统,结合其自身的本质安全、抗电磁干扰特性,能够保证传感器在煤矿井下环境恶劣服役期间正常工作,实现煤矿开采多参量信息的准分布式监测,然后通过矿用铠装跳线将感知的信息传至传输层。

3.2 数据传输层

此层是数据传输的枢纽,主要通过光纤光栅解调仪、矿用多芯光缆和光纤连接设备形成一个包含多个光纤光栅传感器的大容量覆盖网络。可以实现以下功能:① 实现感知数据通信,完成从数据采集与感知层到数据传输层的信息交换与传输工作;② 实现感知数据的预处理,对数据进行调制及解调工作;③ 实现井下数据的动态实时感知,对多参量感知数据进行传输与管理工作。

3.3 数据处理与管理层

数据处理与管理层主要由数据接收计算机和客户端组成。主要对感知的多源数据进行规范化,并在保证数据安全的基础上采用云存储,通过井下环网传输到地面服务器,基于煤矿感知信息数据仓库创建动态感知信息快速分析模型与压缩算法,实现对多参量感知数据的高效处理、存储及管理,并通过可视化技术以数字、图像等实时动态展示感知数据,还可以提供历史数据查询和报表信息导出等功能。

3.4 安全决策与控制层

此层是感知与决策系统的核心层,主要根据感知的多源数据进行深度融合分析,涵盖生产调度、安全管理等多个系统,充分利用大数据、云计算等先进技术,进行多源数据的深度挖掘与智能处理,提取表征煤矿开采工作面、巷道、支护结构安全及机电设备姿态等有效信息,实现动态评估及预警防控,自动执行安全决策与远程控制指令,进行综合响应信息的实时生成与发布。

图17 多参量光纤光栅精准感知与安全决策系统框架

Fig.17 Framework of multi-parameter FBG accurate perception and security decision system

4 工程应用案例

4.1 案例1

4.1.1 工程概况及感知系统构建

14301工作面为华晋焦煤沙曲矿南三采区第1个回采工作面,两进一回方式布置巷道。工作面底板标高440~570 m,地面标高855~995 m,走向长度1 145 m,倾向长度220 m,倾角3°~6°,平均4°,平均埋深400 m,14301轨道巷长1 260 m。根据14301地质状况和生产条件,综合考虑施工工期、光缆铺设工艺及井下网络情况,利用自主研制的矿用光纤光栅传感器,构建了光纤光栅感知系统,提出了合理的巷道矿压监测方案,在14301轨道巷内布置两个综合测站(图18),测站内安装光纤光栅锚杆测力计、光纤光

图18 矿压监测测站布置方案

Fig.18 Layout of ground pressure monitoring station

栅钻孔应力计和光纤光栅测力锚杆,其中第一综合测站距巷道口350 m,第二综合测站距巷道口600 m。光纤光栅顶板离层仪距巷道口600 m,以50 m间隔布置,光纤光栅解调主机放置在南三采区变电所。

4.1.2 感知系统安装及监测结果

根据感知系统布置方案,按照施工计划及安装步骤,将光纤光栅解调主机、光纤光栅传感器、矿用光缆、连接配件及其上位机系统进行安装,考虑到井下煤尘、淋水等现象,在光纤传感器连接时,用酒精棉对光纤FC/APC接头进行清洁处理,连接后用保护膜进行缠封(图19(f)),并放置在光缆接线盒中进行保护(图19(g)),保证了光纤传感器可靠工作,调试运行后实现了感知系统的成功应用,现场安装效果如图19所示。

以第二综合测站光纤光栅传感器的监测数据作为分析,可以看出(图20):

图19 FBG感知系统现场安装效果

Fig.19 Field installation effect of the FBG sensing system

图20 光纤光栅传感器监测数据

Fig.20 FBG sensor monitoring data

(1)由图20(a)可知,距工作面90~180 m内,锚杆载荷基本稳定在初始预紧力大小;在距工作面40~90 m内,锚杆载荷开始升高,但载荷变化幅度不大;在距工作面12~40 m内,锚杆载荷明显升高,且变化幅度较大,表明测站内的锚杆进入工作面开采扰动作用显著影响范围,此时锚杆载荷达到峰值平均约87 kN;在测站距工作面0~12 m内,测站从应力集中区向松弛破碎区过渡,测站内的锚杆载荷呈现下降趋势,且下降幅度明显较大;在工作面通过测站之后,14301轨道巷进行沿空留巷,测站内的锚杆载荷呈现增大至稳定趋势。

(2)由图20(b)可知,受工作面采动影响之前,锚杆杆体受力基本不变;距离工作面45 m时,两根锚杆杆体应力开始显著变化,并具有杆体受力中间最大、尾部最小的相似变化规律;距工作面9 m时,测站的锚杆杆体受力达到最大,推过测站之后,锚杆杆体因损坏失效而受力急剧下降。

(3)由图20(c)可知,受采动影响前,600 m处离层仪数据表示此时顶板主要为锚杆锚固区的离层,而锚固区外离层较小。距离工作面52 m,受采动影响离层值显著增加,工作面推过传感器监测位置36 m后,浅部急剧降低,深部达到最大位移值,浅基点岩层可能出现破断并回转下沉。

(4)由图20(d)可知,距工作面10 m左右时,围岩钻孔1 m和3 m处应力出现第1次峰值并伴随小幅度波动,之后随着工作面开采,钻孔1 m处应力达到峰值后又迅速降低,表明此区域达到了煤层承载极限并出现破坏。钻孔3 m处应力达到第2次峰值后也开始降低,并在最后趋于稳定,表明此时煤层达到强度极限,保持残余侧向支承压力。钻孔5 m处应力前期与浅部监测结果相似,但推过该测站区域之后有了显著差异,出现数据仍然增大的现象,表明随着工作面采动的影响,巷道深部钻孔围岩受力明显滞后浅部钻孔围岩受力,反映了巷道围岩受力由浅部边缘向中深部转移的变化规律。

4.2 案例2

智能工作面多参量精准安装与安全决策综合安全管理利用多参量光纤光栅传感器采集感知海量信息,形成矿山大数据,通过多源信息的深度挖掘分析和融合处理技术,将有效结果反馈至“一张图”风险监测预警系统平台,对数据进行统计与筛选等处理,采用层次分析比较法建立分析模型,以打分、预警等形式综合判断区域的安全状况,可实现智能工作面开采远程实时在线监测预警、风险评价、态势预测及智能联动等,指导矿井开采灾害防控与有效治理,为矿井安全生产与管理提供决策支持。

针对智能化工作面发展趋势及煤矿切实需求,团队进行了大量的科研攻关,目前已建立了矿山安全生产管理“一张图”远程在线综合监测预警系统平台,该平台系统集成了安全监测监控、人员定位、煤炭产量监控、工业视频、矿压监测、重大设备工况监控等各个子系统,并按4种不同层级的界面进行展示,以满足管理层级、管理单位和管理人员的差异化需求,把与煤矿有关的安全生产实时数据信息在平台进行展示,达到“分散管理-集中监测预警-安全评估”的目的,同时可实现远程监控平台、集团公司、生产矿井等多级监测预警,建成了基于大数据与云计算智能技术的智能工作面多参量精准感知与安全决策系统平台,并在同煤集团塔山煤矿进行了应用示范(图21),成功对现场的生产状态、矿压信息、风险信息进行了监测预报,提高了矿井安全水平。

图21 矿山安全综合监测预警系统平台

Fig.21 Platform of mine safety comprehensive monitoring and early warning system

5 结论与展望

5.1 结 论

我国煤矿智能化开采仍处于初级阶段,是实现煤炭行业安全高效生产的核心和关键,也是煤炭工业革命升级发展必然方向,虽然已取得阶段性成果,但智能化开采感知层在技术、工艺和管理方面还有许多未解决的问题,尚不能完全适应煤矿智能化开采的要求。

智能感知是煤矿智能化开采的关键技术之一,其核心是传感监测技术,本文通过煤矿智能化开采技术、煤矿安全监测技术的现状及文献分析,针对煤矿开采基础信息采集传感不全面、可靠性差、灵敏度低等问题,利用光纤光栅新型传感技术,建立了智能工作面开采信息多参量精准感知与安全决策关键技术体系,提出了基于光纤光栅智能感知技术的大容量、准分布传感网络拓扑结构及系统架构,初步开展了光纤光栅感知系统的现场应用,研究成果为我国煤矿智能化开采提供了重要监测手段和技术补充。

5.2 展 望

智能化工作面的数据采集量大,且井下环境及煤层赋存的不确定性,导致一些传感器在工作过程中出现间歇性失效或者部分数据缺失,因此在智能工作面开采数据感知过程中,需要建立可靠的数据优化及补偿模型,结合多传感器融合方法,提高感知系统的响应能力、精准性、可靠性和稳定性。

另外,随着人工智能等新技术的发展,在未来的研究中,应重点开展机器视觉、机器听觉、地理信息透明技术、三维可视化及工作面精准探测技术、矿山一体化光纤感知技术、智能开采机器人等领域的研究,形成煤矿智能化开采感知技术的发展新方向。

[1] 国家统计局.2018年国民经济和社会发展统计公报[EB/OL].http://www.st ats.gov.cn/tjsj/zxfb/201902/t20190228_1651265.html,2019-02-28.

[2] BP世界能源统计年鉴2019版[EB/OL].http://www.bp.com/zh_cn/china/reports-and-publications/_bp_2019-_.html,2019-07-30.

[3] ZHANG Y.International energy agency coal industry advisory board 30th plenary meeting discussion report[R].Paris:International Energy Agency,2008.

[4] 中国人民共和国国家发展和改革委员会.煤炭工业发展“十三五”规划[EB/OL].http://www.ndrc.gov.cn/fzgggz/fzgh/ghwb/gjjgh/201706/t20170605_850004.html,2017-06-05.

[5] 赵一鸣.煤矿巷道树脂锚固体力学行为及锚杆敢提承载特性研究[D].徐州:中国矿业大学,2012.

ZHAO Yiming.Study on mechanical behavior of epoxy bonded bolt system and bolt bearing characterisic in coal mine roadway[D].Xuzhou:China University of Mining and Technology,2012.

[6] 韩欣玲.我国煤炭企业安全生产的政府监管研究[D].开封:河南大学,2012.

HAN Xinling.Study on government regulation of safety production in Chinese coal enterprise[D].Kaifeng:Henan University,2012.

[7] 王国法,范京道,徐亚军,等.煤炭智能化开采关键技术创新进展与展望[J].工矿自动化,2018,44(2):5-12.

WANG Guofa,FAN Jingdao,XU Yajun,et al.Innovation progress and prospect on key technologies of intelligent coal mining[J].Industry and Mine Automation,2018,44(2):5-12.

[8] 中国人民共和国国家发展和改革委员会.能源技术革命创新行动计划(2016-2030年)[EB/OL].http://www.ndrc.gov.cn/fzgggz/fzgh/ghwb/gjjgh/201706/t20170607_850180.html,2017-06-07.

[9] 黄陵矿业集团有限责任公司.全国煤矿自动化开采技术现场会在公司成功召开[EB/OL].http://www.hlkyjt.com.cn/info/1017/10772.htm,2015-05-19.

[10] 王国法.煤炭综合机械化开采技术与装备发展[J].煤炭科学技术,2013,41(9):44-48.

WANG Guofa.Development of fully-mechanized coal mining technology and equipment[J].Coal Science and Technology,2013,41(9):44-48.

[11] 李化敏,王伸,李东印,等.煤矿采场智能岩层控制原理及方法[J].煤炭学报,2019,44(1):127-140.

LI Huamin,WANG Shen,LI Dongyin,et al.Intelligent ground control at longwall working face[J].Journal of China Coal Society,2019,44(1):127-140.

[12] 王国法,王虹,任怀伟,等.智慧煤矿2025情景目标和发展路径[J].煤炭学报,2018,43(2):295-305.

WANG Guofa,WANG Hong,REN Huaiwei,et al.2025 scenarios and development path of intelligent coal mine[J].Journal of China Coal Society,2018,43(2):295-305.

[13] 王国法,赵国瑞,任怀伟.智慧煤矿与智能化开采关键核心技术分析[J].煤炭学报,2019,44(1):34-41.

WANG Guofa,ZHAO Guorui,REN Huaiwei.Analysis on key technologies of intelligent coal mine and intelligent mining[J].Journal of China Coal Society,2019,44(1):34-41.

[14] 王国法,刘峰,孟祥军,等.煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术,2019,47(8):1-36.

WANG Guofa,LIU Feng,MENG Xiangjun,et al.Research and practice on intelligent coal mine construction(primary stage)[J].Coal Science and Technology,2019,47(8):1-36.

[15] 葛世荣.智能化采煤装备的关键技术[J].煤炭科学技术,2014,42(9):7-11.

GE Shirong.Key technology of intelligent coal mining equipment[J].Coal Science and Technology,2014,42(9):7-11.

[16] 王国法,张德生.煤炭智能化综采技术创新实践与发展展望[J].中国矿业大学学报,2018,47(3):459-467.

WANG Guofa,ZHANG Desheng.Innovation practice and development prospect of intelligent fully mechanized technology for coal mining[J].Journal of China University of Mining & Technology,2018,47(3):459-467.

[17] 刘玉堂,王留义,李明,等.无损锚杆测力计[J].煤炭科学技术,1998,26(2):37-39.

LIU Yutang,WANG Liuyi,LI Ming,et al.Nondestructive bolt dynamometer[J].Coal Science and Technology,1998,26(2):37-39.

[18] 赵海云,侯朝炯.全长测力锚杆的标定与特性分析[J].煤炭科学技术,2003,31(1):21-23.

ZHAO Haiyun,HOU Chaojiong.Demarcation and character features of full length dynamometer bolt[J].Coal Science and Technology,2003,31(1):21-23.

[19] 李红涛,李化敏,邹友平.顶板离层仪在锚杆支护参数优化中应用[J].采矿与安全工程学报,2004,21(4):73-75.

LI Hongtao,LI Huamin,ZOU Youping.Application of roof separation indicator in parameter optimization of the bolting support[J].Journal of Mining & Safety Engineering,2004,21(4):73-75.

[20] 王英德,于立军,金思德,等.南屯矿钢铉钻孔应力计监测在冲击地压防治中的应用[J].中国煤炭,2009,35(6):55-56.

WANG Yingde,YU Lijun,JIN Side,et al.Application of borehole stress tester monitoring in the prevention and control of pressure bumps[J].China Coal,2009,35(6):55-56.

[21] 姜福兴,叶根喜,王存文,等.高精度微震监测技术在煤矿突水监测中的应用[J].岩石力学与工程学报,2008,27(9):1932-1938.

JIANG Fuxing,YE Genxi,WANG Cunwen,et al.Application of high-precision microseismic monitoring technique to water inrush monitoring in coal mine[J].Chinese Journal of Rock Mechanics and Engineering,2008,27(9):1932-1938.

[22] 李晓斌.物探方法在煤矿采空区的应用[J].中国矿业,2011,20(S1):196-200.

LI Xiaobin.The applying geophysical exploration for gob area of coal mines[J].China Mining Magazine,2011,20(S1):196-200.

[23] Queensland Center for Advanced Technologies.Qcat industry and research report[R].Queensland:CSIRO,2013:13-15.

[24] Directorate-general for Research and Innovation.New mechanisation and automation of longwall and drivage eequipment[R].Luxembourg European Commission,2011:1-14.

[25] KELLY M,HAINSWORTH D,REID D,et al.Longwall automation:A new approach[A].3th International Symposium “High Performance Mine Production”[C].Aachen:CSIRO Exploration & Mining,2003:5-16.

[26] 宋兆贵.LASC技术在煤矿综采工作面自动化开采中的应用[J].神华科技,2018,16(10):26-29.

SONG Zhaogui.Application of LASC technology in mines’ automatic mining of fully mechanized mining face[J].Shenhua Science and Technology,2018,16(10):26-29.

[27] NALBANTOV G I,SMIRNOV E,NALBANTOV D,et al.Image mining for intelligent autonomous coal mining[A].Proceeding of Advances in Data Mining[C].Berlin:Poster and Industry Proceedings,2010.

[28] JOY Global Inc.Joy advanced hearer automation[J].Coal International,2013,261(1):61-64.

[29] MERCHIERS A,MAVROUDIS F,PURTZ M.Industrie 4.0 champion-hochautomatisierte systeme im untertägigen bergbau[J].GeoResources,2016,2(S):31-40.

[30] MERCHIERS A,MAVROUDIS F.Reaktion der Eickhoff-Gruppe auf die anforderungen von industrie 4.0[R].Vortrag,Forum Bergbau 4.0,RWTH Aachen,2015.

[31] MAVROUDIS F,PIERBURG L.Smart mining creates new openings in the global commodities market[J].Mining Report,2017,153(1):59-68.

[32] DOUGLAS S,LANGE U.Application of Eickhoff shearer automation[R].Vortrag,AIMS,RWTH Aachen,2014.

[33] 方新秋,张雪峰.无人工作面开采关键技术:煤炭开采新理论与新技术[A].中国煤炭学会开采专业委员会2006年学术年会论文集[C].徐州:中国矿业大学出版社,2006.

[34] 方新秋,何杰,张斌,等.无人工作面采煤机自主定位系统[J].西安科技大学学报,2008,28(2):349-353.

FANG Xinqiu,HE Jie,ZHANG Bin,et al.Self-positioning system of the shearer in unmanned workface[J].Journal of Xi’an University of Science and Technology,2008,28(2):349-353.

[35] 方新秋,何杰,郭敏江,等.煤矿无人工作面开采技术研究[J].科技导报,2008,26(9):56-61.

FANG Xinqiu,HE Jie,GUO Minjiang,et al.Study on unmanned workface mining technology[J].Science & Technology Review,2008,26(9):56-61.

[36] 张斌,方新秋,邹永洺,等.基于陀螺仪和里程计的无人工作面采煤机自主定位系统[J].矿山机械,2010,38(9):10-13.

ZHANG Bin,FANG Xinqiu,ZOU Yongming,et al.Auto-positioning system of shearer operating on manless working face based on gyroscope and odometer[J].Mining & Processing Equipment,2010,38(9):10-13.

[37] FANG X,ZHAO J,HU Y.Tests and error analysis of a self-positioning shearer operating at a manless working face[J].Mining Science and Technology,2010,20(1):53-58.

[38] 王国法.综采自动化智能化无人化成套技术与装备发展方向[J].煤炭科学技术,2014,42(9):30-34,39.

WANG Guofa.Development orientation of complete fully-mechanized automation,intelligent and unmanned mining technology and equipment[J].Coal Science and Technology,2014,42(9):30-34,39.

[39] 黄曾华.可视远程干预无人化开采技术研究[J].煤炭科学技术,2016,44(10):131-135,187.

HUANG Zenghua.Study on unmanned mining technology with visualized remote interference[J].Coal Science and Technology,2016,44(10):131-135,187.

[40] 王金华,黄曾华.中国煤矿智能开采科技创新与发展[J].煤炭科学技术,2014,42(9):1-6,21.

WANG Jinhua,HUANG Zenghua.Innovation and development of intelligent coal mining science and technology in China[J].Coal Science and Technology,2014,42(9):1-6,21.

[41] 张博渊.采煤机动态精准定位方法研究[D].徐州:中国矿业大学,2017.

ZHANG Boyuan.Research on dynamic accurate positioning method of shearer[D].Xuzhou:China University of Mining and Technology,2017.

[42] 司垒,王忠宾,刘新华,等.基于煤层分布预测的采煤机截割路径规划[J].中国矿业大学学报,2014,43(3):464-471.

SI Lei,WANG Zhongbin,LIU Xinhua,et al.Cutting path planning of coal mining machine based on prediction of coal seam distribution[J].Journal of China University of Mining & Technology,2014,43(3):464-471.

[43] 苏秀平.采煤机自动调高控制及其关键技术研究[D].徐州:中国矿业大学,2013.

SU Xiuping.Study on key technologies of auto-height adjustment for shearer[D].Xuzhou:China University of Mining and Technology,2013.

[44] 王金华,黄乐亭,李首滨,等.综采工作面智能化技术与装备的发展[J].煤炭学报,2014,39(8):1418-1423.

WANG Jinhua,HUANG Leting,LI Shoubin,et al.Development of intelligent technology and equipment in fully-mechanized coal mining face[J].Journal of China Coal Society,2014,39(8):1418-1423.

[45] 田丰.煤矿探测机器人导航关键技术研究[D].徐州:中国矿业大学,2014.

TIAN Feng.Study on key navigation technology of coal mine exploration robot[D].Xuzhou:China University of Mining and Technology,2014.

[46] 王虹.综采工作面智能化关键技术研究现状与发展方向[J].煤炭科学技术,2014,42(1):60-64.

WANG Hong.Development orientation and research state on intelligent key technology in fully-mechanized coal mining face[J].Coal Science and Technology,2014,42(1):60-64.

[47] 方新秋,宁耀圣,李爽,等.基于光纤光栅的刮板输送机直线度感知关键技术研究[J].煤炭科学技术,2019,47(1):152-158.

FANG Xinqiu,NING Yaosheng,LI Shuang,et al.Research on key technique of straightness perception of scraper conveyor based on fiber grating[J].Coal Science and Technology,2019,47(1):152-158.

[48] 钱鸣高,缪协兴,许家林.岩层控制的关键层理论[M].徐州:中国矿业大学出版社,2003.

[49] 宋振骐.实用矿山压力控制[M].徐州:中国矿业大学出版社,1988.

[50] 张勇,闫相宏,宋扬.基于网络的煤矿巷道顶板离层计算机监测预报系统研究[J].矿业安全与环保,2008,35(6):29-30.

ZHANG Yong,YAN Xianghong,SONG Yang.Study on computer monitoring system of coal mMine roadway roof separation layer based on industrial ethernet[J].Mining Safety & Environmental Protection,2008,35(6):29-30.

[51] 马庆福,李首滨,李奎来.KGJ-B型综采工作面综合监测系统的成功使用[J].煤矿开采,2000(2):49-50.

MA Qingfu,LI Shoubin,LI Kuilai.KGJ-B comprehensive monitoring system’s successful use in fully mechanized coal faces[J].Journal of Mining and Strata Control Engineering,2000(2):49-50.

[52] 张明伟,窦林名,王占成,等.深井SOS微震监测系统建设与应用[J].煤矿开采,2010,15(2):16-20.

ZHANG Mingwei,DOU Linming,WANG Zhancheng,et al.Construction and application of SOS micro-seismic monitoring system in deep mine[J].Journal of Mining and Strata Control Engineering,2010,15(2):16-20.

[53] 葛世荣,王忠宾,王世博.互联网+采煤机智能化关键技术研究[J].煤炭科学技术,2016,44(7):1-9.

GE Shirong,WANG Zhongbin,WANG Shibo.Study on key technology of internet plus intelligent coal shearer[J].Coal Science and Technology,2016,44(7):1-9.

[54] HILL K O,FUJII Y,JOHNSON D C,et al.Photosensitivity in optical fiber wave guide:Application to reflection fiber fabrication[J].Applied Physics Letters,1978,32(10):647-649.

[55] 詹亚歌,吴华,裴金诚,等.高精度准分布式光纤光栅传感系统的研究[J].光电子·激光,2008,19(6):758-762.

ZHAN Yage,WU Hua,PEI Jincheng,et al.Study on high accuracy quasi-distributed fiber grating sensor system[J].Journal of Optoelectronics-Laser,2008,19(6):758-762.

[56] LIANG R,JIA Z G,LI H N,et al.Design and experimental study on FBG hoop-strain sensor in pipeline monitoring[J].Optical Fiber Technology,2014,20(1):15-23.

[57] VOIGT D,VAN Geel J L W A,KERKHOF O.Spatio-temporal noise and drift in fiber optic distributed temperature sensing[J].Measurement Science and Technology,2011,22(8):085203.

[58] MORIKAWA S R K,BRAGA A M B.Monitoring of flexible oil lines using FBG sensors[J].Proceedings of SPIE-The International Society for Optical Engineering,2008,7004.

[59] LIANG M,FANG X.Application of fiber Bragg grating sensing technology for bolt force status monitoring in roadways[J].Applied Sciences,2018,8(1):107.

[60] 朱克银.用于煤矿支护墙监测的光纤光栅压力传感器研究[D].武汉:武汉理工大学,2013.

ZHU Keyin.Study on fiber Bragg grating pressure sensor for the monitoring of coal mine in the wall[D].Wuhan:Wuhan University of Technology,2013.

[61] MA G M,JIANG J,MU R D,et al.High sensitive FBG sensor for equivalent salt deposit density measurement[J].IEEE Photonics Technology Letters,2014,27(2):177-180.

[62] LIU B,LI S C,WANG J,et al.Multiplexed FBG monitoring system for forecasting coalmine water inrush disaster[J].Advances in OptoElectronics,2012(8):1-10.

[63] 魏世明,马智勇,李宝富,等.围岩三维应力光栅监测方法及相似模拟实验研究[J].采矿与安全工程学报,2015,32(1):138-143.

WEI Shiming,MA Zhiyong,LI Baofu,et al.Study on the monitoring method of three-dimensional stress with FBG in surrounding rock and the simulation experiment[J].Journal of Mining & Safety Engineering,2015,32(1):138-143.

[64] SCHMIDT-Hattenberger C,NAUMANN M,BORM G.Fiber bragg grating strain measurements in comparison with additional techniques for rock mechanical testing[J].IEEE Sensors Journal,2003,3(1):50-55.

[65] 范成凯,孙艳坤,李琦,等.页岩单轴压缩破坏试验的光纤布拉格光栅测试技术研究[J].岩土力学,2017,38(8):2456-2464.

FAN Chengkai,SUN Yankun,LI Qi,et al.Testing technology of fiber Bragg grating in the shale damage experiments under uniaxial compression conditions[J].Rock and Soil Mechanics,2017,38(8):2456-2464.

[66] 黄明利,吴彪,刘化宽,等.基于光纤光栅技术的井壁监测预警系统研究[J].土木工程学报,2015,48(S1):424-428.

HUANG Mingli,WU Biao,LIU Huakuan,et al.The development of shaft monitoring and early warning system based on the technology of fiber Bragg grating[J].China Civil Engineering Journal,2015,48(S1):424-428.

[67] 梁敏富,方新秋,柏桦林,等.温补型光纤Bragg光栅压力传感器在锚杆支护质量监测中的应用[J].煤炭学报,2017,42(11):49-56.

LIANG Minfu,FANG Xinqiu,BAI Hualin,et al.Application of temperature compensation fiber Bragg grating pressure sensor for bolting quality monitoring[J].Journal of China Coal Society,2017,42(11):49-56.

[68] ZHAO Y,LI Z Q,DONG Y.Design and experiments on a wide range fiber Bragg grating sensor for health monitoring of coal mines[J].Optik,2014,125(20):6287-6290.

[69] ZHAO Z G,ZHANG Y J,LI C,et al.Monitoring of coal mine roadway roof separation based on fiber Bragg grating displacement sensors[J].International Journal of Rock Mechanics and Mining Sciences,2015,74:128-132.

[70] LIANG M,FANG X,LI S,et al.A fiber Bragg grating tilt sensor for posture monitoring of hydraulic supports in coal mine working face[J].Measurement,2019,138:305-313.

[71] 钱鸣高,许家林.科学采矿的理念与技术框架[J].中国矿业大学学报(社会科学版),2011,(3):7-13,29.

QIAN Minggao,XU Jialin.Concept and technical framework of sustainable mining[J].Journal of China University of Mining & Technology(Social Sciences),2011,(3):7-13,29.

[72] 袁亮.煤炭精准开采科学构想[J].煤炭学报,2017,42(1):1-7.

YUAN Liang.Scientific conception of precision coal mining[J].Journal of China Coal Society,2017,42(1):1-7.

[73] LIANG M,FANG X,WU G,et al.Fiber Bragg grating pressure sensor with temperature compensation based on diaphragm-cantilever structure[J].Optik,2017,145:503-512.

[74] 梁敏富.煤矿开采多参量光纤光栅智能感知理论及关键技术[D].徐州:中国矿业大学,2019.

LIANG Minfu.Intelligent sensing theory and key technologies of multi-parameter fiber Bragg grating in coal mining[D].Xuzhou:China University of Mining and Technology,2019.

[75] 梁敏富,方新秋,薛广哲,等.FBG锚杆测力计研制及现场试验[J].采矿与安全工程学报,2017,34(3):549-555.

LIANG Minfu,FANG Xinqiu,XUE Guangzhe,et al.Development of anchor dynamometer of FBG and its field test[J].Journal of Mining & Safety Engineering,2017,34(3):549-555.

[76] 李虎威,方新秋,梁敏富.基于光纤光栅传感技术的顶板离层监测系统[J].煤矿安全,2016,47(4):143-145.

LI Huwei,FANG Xinqiu,LIANG Minfu.Roof separation monitoring system based on fiber grating sensor technology[J].Safety in Coal Mines,2016,47(4):143-145.

[77] 梁敏富,方新秋,薛广哲,等.光纤光栅测力锚杆的标定试验[J].煤矿安全,2015,46(1):44-46.

LIANG Minfu,FANG Xinqiu,XUE Guangzhe,et al.Calibration test of force-measuring bolt based on fiber grating[J].Safety in Coal Mines,2015,46(1):44-46.

[78] 李虎威,方新秋,梁敏富,等.基于光纤光栅的围岩应力监测技术研究[J].工矿自动化,2015,41(11):17-20.

LI Huwei,FANG Xinqiu,LIANG Minfu,et al.Research on monitoring technology of surrounding rock stress based on fiber grating[J].Industry and Mine Automation,2015,41(11):17-20.

[79] 方新秋,梁敏富,邢晓鹏,等.光纤光栅支架压力表的研制及性能测试[J].采矿与安全工程学报,2018,35(5):945-952.

FANG Xinqiu,LIANG Minfu,XING Xiaopeng,et al.Development of hydraulic support pressure gauge based on FBG and its performance test[J].Journal of Mining & Safety Engineering,2018,35(5):945-952.