长期以来,煤炭在我国一次能源消费中占比高达60%以上,是重要的战略能源和工业原料,煤炭的高效、安全开采是国民经济健康可持续发展的重要支撑。据统计,2018年全国煤矿共发生事故224起、死亡333人,煤矿百万吨死亡率0.093,首次降至0.1以下,煤矿安全生产形势持续稳定好转。然而和其他行业相比,煤炭行业从业人员伤亡率仍然较高,成为影响社会整体公共安全和稳定的短板。研发应用煤矿机器人,推进井下各岗位的机器人替代,践行“无人则安”的安全生产新理念,能实现煤矿安全生产形势根本性好转。

新中国成立以来,我国煤炭工业取得了长足的进步,技术、装备发展水平大幅提升,煤矿生产由人力、蓄力发展到机械化、自动化开采。目前以采煤机、刮板输送机、掘进机和液压支架为代表的采、掘综合成套设备均实现了国产化,煤机装备设计、制造整体水平位于世界前列[1]。例如,神东煤炭集团在上湾煤矿的8.8 m大采高工作面成套装备已达到世界先进水平,单面年采出煤炭可达1 801万t。特别是随着机器人、人工智能等新技术的发展,煤矿智能化和机器人将是未来煤矿开采技术革命的新方向[2]。

1 煤矿机器人概念及发展历程

煤矿智能化发展需要经历自动化、信息化、互联化、智能化4个阶段,如图1所示,每一阶段都有智能煤矿技术体系中的某一核心环节的成熟和进步。煤矿自动化阶段以自动化综采工作面的推广应用为标志,实现了煤矿生产由简单机械化向可编程控制的转变;煤矿信息化阶段以现代高性能计算机、数字通讯和网络技术为手段,对矿井地质、生产、安全、设备、管理和市场等方面信息进行采集、传输处理和集成应用;煤矿互联化阶段以先进传感、物联网、大数据、云计算技术为核心,实现矿井地理、环境、设备、人员间的互联互通;煤矿智能化阶段将以煤矿无人化开采为目标,通过煤矿智能装备和机器人的推广应用,实现智能感知、自主决策、精准控制、自动执行。

图1 煤矿智能化发展经历4个阶段

Fig.1 Four stages of intelligent coal mine

煤矿智能化技术系统涵盖智能装备(机器人化采掘运装备、煤矿机器人、其他自动化装备)、工业互联网(机器视觉、传感器、定位导航、工业以太网)、工业软件(透明矿山、数字孪生、机器学习、ERP/MES/DCS等)、智能材料,以及将上述环节有机结合的自动化系统集成及采掘运输系统集成等。其中煤矿机器人是煤矿智能化的重要载体,研发应用煤矿机器人是实现煤矿无人化开采的重要途径。

煤炭行业较早提出了煤矿机器人的概念[3-4],然而由于受煤矿井下特殊的环境条件限制[5],目前地面其他行业的机器人技术难以直接应用到煤矿井下,煤矿机器人研发整体难度大、研发周期长、产品稳定性安全性要求极高[6-7],需要针对煤矿井下特殊生产环境开展煤矿机器人的系统性研究,构建相对完善的煤矿机器人技术体系。

煤矿机器人是能依靠随身动力和自主控制能力来实现某种特定采矿功能的一种机器,可以通过受人指挥、预先编程、人工智能规划的方式,协助或替代人的采矿作业劳动或危险岗位的操作。

根据智能感控水平差别,煤矿机器人可分为3类:① 一般煤矿机器人,是指仅能按照预先编程完成简单自动操作任务的初级智能机器人,例如排水机器人、通风机器人、支护机器人、搬运机器人、管道安装机器人、破碎机器人。② 智能煤矿机器人,是指具备自感知、自学习、自决策、自运动的4个智能要素的高级智能机器人,例如巡检机器人、救援机器人、无人驾驶车辆。③ 机器人化装备,是指对传统采掘机器赋予机器人的感知、学习、决策能力,能够实现智能协同作业、人机交互控制,从而无人操作完成采矿任务,也可以称作智能化装备,例如承担掘进、采煤、运输作业的机器人化装备。

我国煤矿机器人的发展历程与趋势如图2所示,井下机器人的研发起步于煤矿救援探测机器人[8-9],在国家“863”计划的支持下中国矿业大学率先研发了第1台煤矿救援探测机器人,随后哈尔滨工业大学联合唐山开诚电控设备集团有限公司研制的煤矿救援探测机器人在煤矿井下得到应用[10],在此基础上,开诚集团又先后研制出可用于煤矿井下透水事故抢险探测水下机器人和钻孔探测机器人。随着全国煤矿安全生产形式的日趋好转,煤矿事故救援由被动救援转向主动预防,各类煤矿巡检类机器人成为研发热点[11],目前已实现井下胶带机和机电硐室的日常巡检。要实现煤矿本质安全,各类煤矿作业类机器人的研发被提上日程,当前无人掘进机器人系统、智能化采煤工作面机器人系统、煤矿智能运输和钻锚机器人的日渐成熟,为建成无人(少人)矿井提供了重要装备保障。未来随着能源资源开采向着深海、深空等外延空间展开,预计海底采矿机器人和太空采矿机器人将成为新的研发方向。

图2 煤矿机器人发展历程与趋势

Fig.2 Development history and trend of coal mine robot

2 我国煤矿机器人研发现状

长期以来,国内相关科研单位开展了大量的煤矿机器人及智能采掘装备的基础研究和技术攻关工作,主要集中在以下5个方面。

2.1 自动化掘进装备

20世纪90年代以来,国外研发机构和制造商开展了自动化掘进装备研究,针对掘进机可靠性、近程遥控、掘锚一体机等研发取得了一定进展,欧盟、澳大利亚等在锚钻和铺网自动化技术方面也取得了突破[12-13]。近年来,随着我国大型高产煤矿对快速、自动化掘进的迫切需求,国内组织相关科研单位和煤机制造企业开展了部分关键技术攻关[14],通过“863”计划重点项目“煤矿井下采掘装备遥控关键技术”和“973”计划项目“深部危险煤层无人采掘装备关键基础研究”的培育,突破了掘进机的可视化遥控和远距离控制等关键技术[15],并开展了相关技术验证,但整体上看相关技术和装备还处于半自动化阶段,距离成套装备的智能化还有一定的距离。要真正实现少人/无人化目标,需研发一套机器人化掘进机组,具备智能导控、自适应截割、钻锚临时支护协同作业等功能。同时,部分研发单位联合煤矿企业将地铁、隧道工程中普遍采用的盾构技术移植至井下[16],铁建重工研发的全断面盾构机已在神东补连塔2号辅运斜井建设项目和山东临矿内蒙古上海庙矿业公司成功应用,部分解决了传统掘进施工进度慢、劳动作业强度大、危险性高等问题。

2.2 智能化采煤技术与装备

采煤装备的智能化和机器人化是煤矿智能开采的核心之一[17-18],国际上采煤工作面智能化主要以澳大利亚联邦科学院的LASC技术和美国Joy公司的IMSC技术为主导。经过“十二五”、“十三五”期间的技术攻关,我国在综采成套装备感知、信息传输、动态决策、协同控制、可靠性等关键技术上均有所突破[19]。由太重煤机、西安煤机等企业研发的采煤机已具备自主运行、记忆截割等功能,已研制出具有自主知识产权的综采成套装备智能控制系统,可实现“无人操作、有人巡视”的智能化开采生产模式[20]。

据不完全统计,目前我国煤矿已建成智能化采煤工作面183个,然而受限于煤矿井下复杂、多变、恶劣的工作条件,当前建成的采煤工作面智能化水平还处于初级阶段,可在回采巷道监控中心对综采工作面设备进行“一键启停”和远程控制,采用基于记忆截割的自动化割煤与人工巡视相结合的工作模式,工作面已采用轨道机器人巡检[21],实现采煤工作面少人作业。而采煤机高精度定位、自主导航和煤岩识别等技术还有待攻关[22],与其他行业相比技术水平还有较大差距,智能化工作面的高产、稳定运行还需要大量的工程应用验证,工作面超前支护等工序还未实现智能化和机器人化[23],针对复杂煤层和地质条件的工作面智能化技术还存在一定的难度。

2.3 机器人化智能运输装备

近年来,国内煤矿运输系统智能化的研究也渐成热点,其中重型刮板输送机成套装备的智能化为实现智能化无人工作面提供了重要的支撑,多家科研单位针对刮板输送机的智能化开展了预研[24],通过对输送机启制动、故障工况下的动力学问题的研究,提出了重型刮板输送机的启制动控制方法[25],采用智能传感技术及现场总线技术分别对刮板输送机的运行状态、电压、电流、链速以及运行周期进行实时监测;利用捷联惯导提出了基于中部槽结构尺寸航位推测的刮板输送机形态检测新方法[26],结合综采工作面采煤工艺利用刮板输送机检测轨迹,建立了刮板输送机调直方法,实现了在综采工作面不停机情况下的刮板输送机连续调直。随着大功率交流永磁电机直驱技术的发展[27],给煤矿主运输胶带和刮板输送机的智能控制提供了新的解决方案;随着在线三维激光扫描和视频监控技术的成功应用[28],实现了带式输送机物料瞬时流量的智能感知,结合带式输送机智能调速技术,为煤矿主运输系统的高效智能运行奠定了基础。另外,随着采掘活动的无人化,煤矿辅助运输环节日益成为制约煤矿无人化的瓶颈,且是井下零星事故的多发环节,辅助运输系统亟需往标准化、智能化、无人化方向发展,国内针对有轨和无轨运输的智能化研究主要集中在单轨吊和无轨胶轮车的无人驾驶方面[29],已取得了部分突破。

2.4 煤矿安控机器人

从20世纪80年代开始,日本、美国等工业强国先后开展了各类工业巡检机器人的研究工作,随着我国对煤矿安全生产要求的不断提高,国内在煤矿巡检机器人方面的研究起步较早。北京交通大学提出了基于工业互联网的煤矿井下机器人导航与无线视频监控技术,石家庄煤矿机械有限责任公司较早公开了一种煤矿胶带运输机无线视频巡检装置。目前,中信重工开诚智能装备有限公司研发的矿用轨道式巡检机器人、多自由度轨道式巡检机器人、防爆轮式巡检机器人、防爆消防机器人等,已经在陕煤柠条塔矿胶带运输机、峰峰梧桐庄矿水泵房、新汶翟镇矿井下绞车房和采煤工作面进行了试运行,这些巡检机器人通过搭载的可见光摄像头、红外热像仪、声音传感器、多气体传感器等可以对胶带机等设备的运行状况进行检测,对阀门、仪表、胶带异物等进行判断识别,发现故障可及时报警,不仅减轻了巡检工人的劳动强度,而且提高了巡检质量[30]。同时,针对煤矿井下特殊区域瓦斯等危险气体的巡检需求,部分科研单位开发了履带式可移动气体巡检机器人,未来可部分替代瓦检员的作业,实现危险区域探测的无人化[31]。煤矿安控机器人的发展将与煤矿智能监控系统的形成有益补充[32],使得矿山安全监控无死角、零盲区。

2.5 煤矿救援机器人

研发高智能化、实用性强、适合井下复杂灾后工作环境的救援机器人是煤矿机器人领域的一个重要研究方向[33-34]。2008年中国矿业大学最早提出煤矿救援机器人的概念[35],率先研制出了国内第1台煤矿灾后探测救援机器人[36],通过机器人设计携带的图像、危险气体和温度传感器,实时传回煤矿灾后现场的图像和环境数据[37-38],并在徐州市夹河煤矿进行了模拟测试。哈尔滨工业大学机器人研究所联合中信重工开诚智能装备有限公司也开展了相关技术的研发,并在国家“863”计划课题“煤矿井下搜索机器人研制”的资助下,研制了矿井搜救机器人样机,取得了煤矿安全标志证书和防爆合格证书。2016年,在国家“863”计划课题的支持下,中国矿业大学、北京理工大学和中科院沈阳自动化研究所研制的煤矿环境探测机器人在山西同煤集团塔山煤矿和国家矿山应急救援大同队完成了首次示范应用[39]。但由于矿井灾后环境对救援机器人的性能要求极高,目前研制的煤矿救援机器人的智能化水平和可靠性还有待提高[40],距产业化和列装救护大队还有一段距离。

3 煤矿机器人分类体系

当前我国煤矿正朝着智能化、少人化、无人化方向发展,采用煤矿机器人下井代替矿工作业是今后煤矿智能装备发展的必由之路。目前智能化采煤工作面、无人掘进工作面的研发取得了一定的进展,各类煤矿巡检机器人的研发均有所突破,部分已经开始井下试运行。然而煤矿机器人的研发、应用是一个大的系统工程,要建成真正的无人化矿井,必然要求井下全环节、全作业流程的机器人替代。因此,需要建立完整的煤矿机器人技术体系,对各类煤矿机器人的面向对象、作业区域、功能属性进行科学合理的划分,从而有效避免由于煤矿机器人研发过程中的定位不清晰等导致的过度重复投入,更好地实现各机器人间的分工和协作。

3.1 煤矿机器人分类

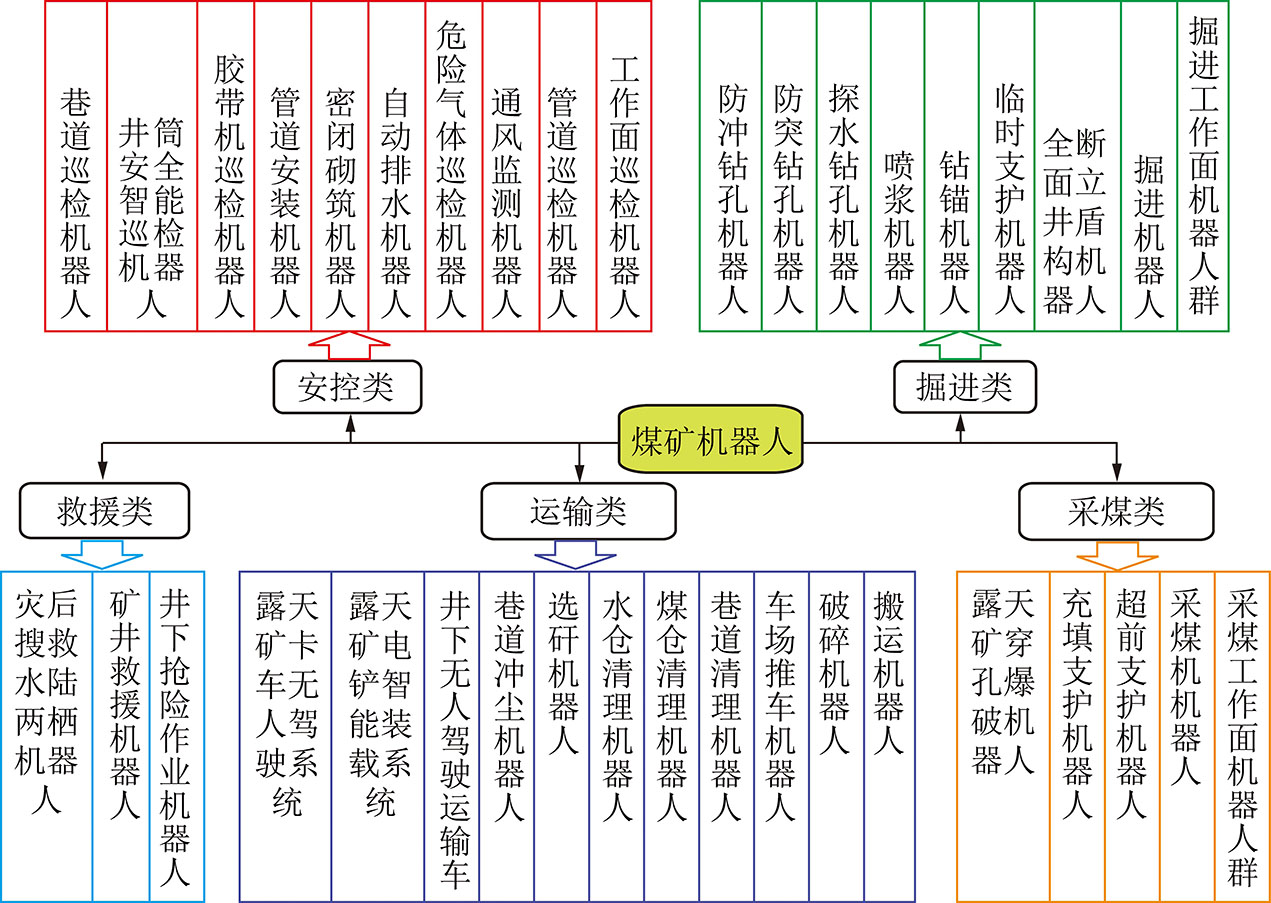

广义煤矿机器人的内涵十分丰富,按照井下作业区域、作业功能定位的不同,综合来看煤矿机器人可划分为五大类,即掘进类、采煤类、运输类、安控类、救援类。同时,每一大类煤矿机器人又可以细分为若干种,根据目前井下各工种的替代需求,共规划38种煤矿机器人[41],由此构成了完整的煤矿机器人分类技术体系,具体的分类体系架构如图3所示。当然,目前来看各类煤矿机器人间的技术和部分功能仍有交叉重叠,但总体上构成了作业区域的合理分配和功能互补,随着未来煤矿开采工艺和技术的不断演进,煤矿机器人的种类还将不断丰富和完善。

图3 煤矿机器人分类体系

Fig.3 Classification system of coal mine robot

3.2 煤矿机器人研发技术路径

根据目前国内外机器人领域的技术进展和煤机装备的研发水平来看,各类煤矿机器人的研发应当本着由易到难、先零后整、各点突破、整体推进的基本原则。可规划以下几种针对不同种类煤矿机器人的研发路径:

(1)部分煤矿机器人需要完全的创新设计,代替现有井下作业岗位人员。如:临时支护机器人、超前支护机器人、充填支护机器人、搬运机器人、破碎机器人、车场推车机器人、选矸机器人、巷道冲尘机器人、工作面巡检机器人、管道巡检机器人、通风监测机器人、危险气体巡检机器人、密闭砌筑机器人、管道安装机器人、胶带机巡检机器人、井筒安全智能巡检机器人、巷道巡检机器人、井下抢险作业机器人、矿井救援机器人、灾后搜救水陆两栖机器人等。此类型的煤矿机器人研发难度大、周期长,需要通过不断的技术和产品迭代,优化机器人的功能定位、提高可靠性。

(2)部分煤矿机器人可在现有相关煤机装备基础上进行改型再设计和智能化改造,叠加一个或多个功能。如:掘进机器人、全断面立井盾构机器人、钻锚机器人、喷浆机器人、探水钻孔机器人、防突钻孔机器人、防冲钻孔机器人、采煤机机器人、露天矿穿孔爆破机器人、巷道清理机器人、煤仓清理机器人、水仓清理机器人、井下无人驾驶运输车、自动排水机器人等。此类型的煤矿机器人研发周期较短、改造费用相对较低,适合在不改变现有煤矿生产系统和生产工艺的条件下快速推广应用。

(3)部分煤矿机器人是对现有井下多工序、多工种、多装备的系统集成,从而形成局部机器人群开展协同作业。如:掘进工作面机器人群、采煤工作面机器人群、露天矿卡车无人驾驶系统、露天矿电铲智能远程控制自动装载系统等。此类型煤矿机器人一般装备体量大、系统较为复杂,需要考虑井下各工种、装备间的协同作业,同时可随着煤炭开采工艺和技术的发展不断演进,是未来煤矿机器人发展的主流方向。

4 煤矿机器人共性关键技术

煤矿井下的爆炸性气体环境、非结构化地形、封闭受限空间、GPS拒止场景等均给煤矿机器人研发带来严峻挑战。为从根本上攻克煤矿机器人的技术瓶颈,加快煤矿机器人的研发进程,实现煤矿机器人下井替代矿工开展复杂环境作业,需要突破煤矿机器人研发过程中的若干共性关键技术。

4.1 煤矿机器人防爆安全设计理论及方法

防爆设计是爆炸性环境作业机器人区别于其他行业机器人的本质特征,煤矿瓦斯环境对防爆设计的要求最为严格。当前的防爆设计理论经过近百年的发展对于煤矿安全生产起到了重要作用,但防爆设计必然会导致机器人整体重量过重,无法完成某些复杂作业动作,引起机器人内部动力和控制系统散热不良等问题,总体上看,当前防爆设计理论框架严重制约了煤矿机器人的发展。因此,需要建立面向煤矿井下机器人轻量化、低功耗、高机动性能等需求的新型防爆电气设计理论,提出煤矿机器人结构轻量化、功能优化设计方法,研发适用于煤矿井下机器人的轻质防爆材料,探索煤矿机器人的创新本安设计。

4.2 长续航高能量密度机器人动力技术

安全、高效的能源供给和驱动方式是保障煤矿机器人井下作业的关键,对于井下移动作业类机器人,拖缆式的有线供电模式会导致机器人的有效作业区域受限,而危险气体环境下采用大容量电池的供电方式将面临电池防爆设计、能量管理、充电安全等诸多难题。特别是目前煤矿安全规程对锂电池的井下使用有着严格的限制条件,其充电必须要求在专用的充电硐室中进行,极大的限制了煤矿机器人的普及应用。亟需研发适用于煤矿机器人的新型高能量密度蓄电池模块,突破基于新型防爆结构设计理论和超轻隔爆材料的煤矿机器人动力电池轻量化防爆技术,优化井下复杂环境下的动力电池管理系统设计,实现充放电过程的智能管理和安全监控,完善煤矿机器人井下专用充电硐室设计,研发煤矿机器人井下专用充电桩和智能充电系统,通过简化驱动模块传动链等方式提高煤矿机器人动力系统能效,并针对移动式煤矿机器人开展混合动力驱动等技术研究,实现煤矿机器人的安全高效驱动。

4.3 井下受限封闭环境下机器人自主精准定位导航技术

煤矿巷道、采掘工作面等作业区域具有典型的半结构化或非结构化环境特征,且GPS技术无法直接应用于井下,亟需构建适用于煤矿机器人的自主定位系统方案,解决井下机器人精确定位、姿态感知等问题。突破无线定位、惯导、激光、毫米波和视觉等多源信息融合的井下机器人感知与精确定位技术,实现井下机器人局部自主和协同调度。提出适用于多煤尘、低照度、场景退化条件下的多层次高精地图构建原理和方法,形成复杂地形特征感知方法以及越障和行走策略,实现典型地形环境的自主行走控制。探寻动力学与环境约束下的运动规划方法,实现对机器人能耗、稳定性、安全性的最优控制。

4.4 煤矿机器人高可靠、抗干扰通讯技术

煤矿井下有线通信可靠性高,但限制了机器人等智能移动装备的布置和活动区域,而受到巷道走向变化的影响和巷道壁复杂反射的干扰,井下无线通信的有效传输距离有限,且井下通信具有数据量大、节点动态变化等特点,随着煤矿机器人和智能装备的大规模应用,需要构建具备自组网能力的分布式通讯平台,攻克非视距、多径条件下无线传感器网络的自组网络拓扑优化技术,解决煤矿受限环境下的多源无线通信信号的抗干扰问题。同时需要研究群体智能机器人通信技术,获得群体机器人大规模信息传输组网的运行机制及信息质量处置方法。通过群体机器人节点信号无线衰减机理与通信网络鲁棒性研究,开发出具备一定通用性的煤矿机器人高性能通信模块,构建高带宽、低延时、广覆盖、稳传输的井下通讯网络。

4.5 煤矿复杂环境下机器人智能感知与险情识别技术

煤矿机器人的自主作业依赖于各类传感器对井下空间、环境、设备等信息的智能感知,当前的矿用传感器多是针对通用煤矿机械而研发,存在体积大、质量大、功能单一等问题,部分关键传感器如三维激光扫描仪等还没有取得防爆证书,不能直接用于煤矿机器人研制。因此需要突破现有矿用传感器设计原理,研发适用于煤矿机器人的各类防爆、高精度、高可靠性传感器,创新传感器高效防护手段,研究新型防爆、防水、智能除尘机制。通过煤矿作业机器人所携带的传感器全方位感知井下环境信息和深层次语义信息,并探索煤矿灾害的特征前兆信息的深度智能感知方法,形成采煤工作面及巷道信息的机器人探测/监测技术,攻关基于大数据的多元信息挖掘及智能分析技术,提出煤矿重大灾害智能判识与预警模型及方法,构建瓦斯、煤尘、矿压、水、火和地质等灾害信息智能分析和预警平台。

4.6 井下机器人群协同控制决策机制

井下智能装备和煤矿机器人间的协同作业是实现无人化开采的关键。为此需要深入研究多机器人和智能装备协同运动控制策略,探索面向复杂地形的多机器人行走运动机理和控制算法,实现井下环境的多机器人协同移动控制。利用大数据平台统一规划井下各类机器人的协同作业方式,实现井下移动装备与机器人的协同作业任务调度与全局路径规划,结合机器人多传感器阵列的自主感知,实现复杂受限场景下动静态障碍物的精确感知与可靠避障。针对复杂任务协同作业,采用基于多传感信息感知、力/位耦合控制、协同工艺轨迹规划、作业碰撞与干涉规避技术,针对典型作业研究基于视觉/力觉等多传感信息的多任务协同实时控制算法,实现井下受限空间的典型作业协同控制。

4.7 煤矿机器人可靠性测试评估方法

由于煤矿机器人面临的异常复杂的工况条件,对其可靠性提出了严苛的要求,才能适应井下无人化作业的需求。煤矿机器人需具备高可靠性的本体结构和控制系统,包括灵活自主的移动平台和大载荷执行结构,具备防爆、防尘、防潮、防水、抗腐蚀等功能,可实现运行状态智能感知和故障自诊断。亟需建立煤矿机器人恶劣工况下可靠性评价指标体系,阐明湿度、粉尘、震动、电磁等环境方面对于机器人可靠性的影响规律,研究煤矿机器人的防爆结构完整性、行走机构机动性能、控制单元、安全监测传感器及通讯系统等环节可靠性的评价方法,建立煤矿机器人可靠性指标分配与预测技术模型,搭建煤矿机器人工作可靠性测试平台,研究制定煤矿机器人可靠性测试、评价标准。

4.8 煤矿机器人模块化设计方法

当前煤矿由于地形特点不同导致各煤矿开采作业条件差异较大,且井下设备、线路布置大都已经成形,难以更改与扩展。只能针对各煤矿对机器人进行单机单做,这限制了煤矿机器人的大批量、流水线式生产制造,带来了单机制造成本高昂、普及率低等一系列问题。未来煤矿机器人为了更好的适应煤矿的需要,同时满足降低成本易普及的要求,就需要统一接口,根据不同类别制定相应规格,实现插件模块化,能够做到标准化量产,从而避免重复投入。同时,为了普及煤矿机器人,不仅要在新建煤矿中预留接口通道,还需加快既有煤矿智能化改造,方便布置统一规格的煤矿机器人,从而实现机器人的广泛应用。

5 结 论

(1)煤炭行业长期以来资源开采模式相对粗放,从业人员对智能装备和机器人等新技术的了解和认识还不够深刻,目前已建成的智能化工作面和研发的煤矿机器人整体技术水平还处于初级阶段,智能化程度相对较低,成套装备性能及其运行可靠性还需要检验,但煤矿智能装备和机器人是未来煤矿智能化发展必然方向。

(2)由于各煤矿开采作业条件的差异、机器人研发进展信息不对称等问题,导致各煤矿企业在机器人研发应用方面还存在重复投入,导致部分研发技术难度大的煤矿机器人项目启动较慢。需要从国家层面加强宏观引导,统筹规划,进一步整合优势资源,加强煤矿机器人研发、应用单位间的交流与沟通,进一步深入研究煤矿机器人的技术体系,制定煤矿机器人分类标准和通用技术要求,避免各类煤矿机器人研发过程中出现明显的“短板效应”,从而实现未来井下大规模煤矿机器人群的协同作业。

(3)煤矿机器人研发整体技术难度大、周期长、成本较高,特别是限制煤矿机器人推广应用的若干共性关键技术亟需突破,需要创新科研组织模式,开展共性关键技术的联合攻关。鼓励核心技术和零部件研发单位加强基础研究,专注于若干卡脖子技术的研发,打破国外技术封锁,不断提高拳头产品的质量和可靠性。同时注重多领域协同交叉,将物联网、云计算、大数据、人工智能等新兴技术与煤矿机器人相融合,不断攻克井下防爆、动力、导航、通信、传感、控制、可靠性、模块化等关键技术。

[1] 胡省三,刘修源,成玉琪.采煤史上的技术革命:我国综采发展40年[J].煤炭学报,2010,35(11):1769-1771.

HU Xingsan,LIU Xiuyuan,CHENG Yuqi.Technical revolution in coal mining history:40 years development of fully mechanized coal mining in China[J].Journal of China Coal Society,2010,35(11):1769-1771.

[2] 葛世荣.智能化采煤装备的关键技术[J].煤炭科学技术,2014,42(9):7-11.

GE Shirong.Key technology of intelligent coal mining equipment[J].Coal Science and Technology,2014,42(9):7-11.

[3] 苏学成,樊炳辉,李贻斌,等.试论煤矿机器人的研究与开发[J].机器人,1995,17(2):123-127.

SU Xuecheng,FAN Binghui,LI Yibin,et al.The discussion on research and development of coal minerobots[J].Robot,1995,17(2):123-127.

[4] 钱善华,葛世荣,王永胜,等.救灾机器人的研究现状与煤矿救灾的应用[J].机器人,2006,28(3):350-354.

QIAN Shanhua,GE Shirong,WANG Yongsheng,et al.Research status of the disaster rescue robot and its applications to the mine rescue[J].Robot,2006,28(3):350-354.

[5] 曹为,葛世荣,黄俊军.煤矿救灾机器人环境探测多参数传感器设计[J].煤矿机械,2008,29(3):26-28.

CAO Wei,GE Shirong,HUANG Junjun.Multi-parameter sensor of mine rescue robot for environment measuring[J].Coal Mine Machinery,2008,29(3):26-28.

[6] 李允旺,葛世荣,朱华.煤矿救灾机器人应用探讨[J].煤矿机械,2009,30(1):164-167.

LI Yunwang,GE Shirong,ZHU Hua.Research on application of coal mine rescue robots[J].Coal Mine Machinery,2009,30(1):164-167.

[7] 黄俊军,葛世荣,曹为.仿生蚂蚁煤矿救灾机器人的单腿运动学分析[J].煤矿机械,2008,29(1):83-84.

HUANG Junjun,GE Shirong,CAO Wei.Kinematic analysis of single leg for bionic ant mine disaster relief robot[J].Coal Mine Machinery,2008,29(1):83-84.

[8] 李允旺,葛世荣,朱华,等.煤矿救灾机器人隔爆壳体的设计与加工[J].煤矿机械,2009,30(2):104-106.

LI Yunwang,GE Shirong,ZHU Hua,et al.Design and manufacture of flameproof enclosure of coal mine rescue robot[J].Coal Mine Machinery,2009,30(2):104-106.

[9] 郑之增,葛世荣,侯园园,等.基于PC104的煤矿救灾机器人控制系统[J].煤矿机械,2009,30(4):119-122.

ZHENG Zhizeng,GE Shirong,HOU Yuanyuan,et al.Control system of coal mine rescue robot based on PC104[J].Coal Mine Machinery,2009,30(4):119-122.

[10] 王国庆,许红盛,王恺睿.煤矿机器人研究现状与发展趋势[J].煤炭科学技术,2014,42(2):73-77.

WANG Guoqing,XU Hongsheng,WANG Kairui.Research status and development trend of coal mining robots[J].Coal Science and Technology,2014,42(2):73-77.

[11] 裴文良,张树生,岑强,等.轨道式巡检机器人系统设计与应用[J].煤矿机械,2016,37(6):142-144.

PEI Wenliang,ZHANG Shusheng,CEN Qiang,et al.Design and application of tracked inspection robot system[J].Coal Mining Machinery,2016,37(6):142-144.

[12] 张东宝.煤巷智能快速掘进技术发展现状与关键技术[J].煤炭工程,2018,50(5):56-59.

ZHANG Dongbao.Development status and key technology of intelligent rapid driving technology in coal seam roadway[J].Coal Engineering,2018,50(5):56-59.

[13] 张忠国.煤巷快速掘进系统的发展趋势与关键技术[J].煤炭科学技术,2016,44(1):55-60.

ZHANG Zhongguo.Development tendency and key technology of mine seam gateway rapid driving system[J].Coal Science and Technology,2016,44(1):55-60.

[14] 杨健健,唐至威,王晓林,等.煤巷掘进机纠偏路径随机约束环境建模研究[J].矿业科学学报,2019,4(1):58-65.

YANG Jianjian,TANG Zhiwei,WANG Xiaolin,et al.Study on stochastic constraint environment modeling method for optimal deviation rectification path of boom-type roadheader[J].Journal of Mining Science and Technology,2019,4(1):58-65.

[15] 张建广.悬臂式掘进机智能截割控制技术发展现状及关键技术探讨[J].煤炭工程,2015,47(2):89-91.

ZHANG Jianguang.Discussion on development status and key technology of boom-type roadheader intelligent cutting control[J].Coal Engineering,2015,47(2):89-91.

[16] 陈馈,杨延栋.中国盾构制造新技术与发展趋势[J].隧道建设,2017,37(3):276-284.

CHEN Kui,YANG Yandong.Innovation and development trends of shield manufacturing technology in China[J].Tunnel Construction,2017,37(3):276-284.

[17] 宋振骐.安全高效智能化开采技术现状与展望[J].煤炭与化工,2014,37(1):1-5.

SONG Zhenqi.Intelligent safe and efficient mining technology present situation and prospect[J].Coal and Chemical Industry,2014,37(1):1-5.

[18] 王国法,庞义辉,任怀伟,等.煤炭安全高效综采理论技术与装备的创新和实践[J].煤炭学报,2018.43(4):903-913.

WANG Guofa,PANG Yihui,REN Huaiwei,et al.Coal safe and efficient mining theory,technology and equipment innovation practice[J].Journal of China Coal Society,2018,43(4):903-913.

[19] 苏秀平,李威,樊启高.采煤机滚筒调高滑模变结构控制策略[J].煤炭学报,2012,37(12):2107-2111.

SU Xiuping,LI Wei,FAN Qigao.A shearer drum height adjusting strategy using sliding-mode variable structure control[J].Journal of China Coal Society,2012,37(12):2107-2111.

[20] 葛世荣,王忠宾,王世博.互联网+采煤机智能化关键技术研究[J].煤炭科学技术,2016,44(7):1-9.

GE Shirong,WANG Zhongbin,WANG Shibo.Study on key technology of internet plus intelligent coal shearer[J].Coal Science and Technology,2016,44(7):1-9.

[21] 王国法,刘峰,孟祥军,等.煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术,2019,47(8):1-36.

WANG Guofa,LIU Feng,MENG Xiangjun,et al.Research and practice on intelligent coal mine construction (primary stage)[J].Coal Science and Technology,2019,47(8):1-36.

[22] 孙继平,陈浜.基于CLBP和支持向量诱导字典学习的煤岩识别方法[J].煤炭学报,2017,42(12):3339-3348.

SUN Jiping,CHEN Wei.Coal-rock recognition approach based on CLBP and support vector guided dictionary learning[J].Journal of China Coal Society,2017,42(12):3339-3348.

[23] 李明忠,张德生,刘壮,等.8.2 m大采高综采工作面超前支护技术研究及应用[J].煤炭科学技术,2017,45(11):32-36.

LI Mingzhong,ZHANG Desheng,LIU Zhuang,et al.Research and application of advance supporting technology for 8.2 m large mining height fully-mechanized face[J].Coal Science and Technology,2017,45(11):32-36.

[24] 孟国营,李国平,沃磊,等.重型刮板输送机成套装备智能化关键技术[J].煤炭科学技术,2014,42(9):57-60.

MENG Guoying,LI Guoping,WO Lei,et al.Intelligent key technologies of complete heavy scraper conveyor equipment[J].Coal Science and Technology,2014,42(9):57-60.

[25] 张彦禄,王腾,宋德军,等.刮板输送机液力偶合器软启动系统研发[J].煤炭科学技术,2014,42(9):61-66.

ZHANG Yanlu,WANG Teng,SONG Dejun,et al.Research and development on soft start system with scraper conveyor hydraulic coupling[J].Coal Science and Technology,2014,42(9):61-66.

[26] 樊启高,李威,王禹桥,等.一种采用捷联惯导的采煤机动态定位方法[J].煤炭学报,2011,36(10):1758-1761.

FAN Qigao,LI Wei,WANG Yuqiao,et al.A shearer dynamic positioning method using strap down inertial navigation[J].Journal of China Coal Society,2011,36(10):1758-1761.

[27] 于磊,高剑飞,徐才洋.变频永磁直驱系统用于带式输送机的节能分析[J].煤矿机械,2016,37(7):82-84.

YU Lei,GAO Jianfei,XU Caiyang.Energy saving analysis of pvd system on belt conveyor[J].Mining Machinery,2016,37(7):82-84.

[28] 陶伟忠.基于视频的煤矿带式输送机自动调速控制系统[J].煤炭科学技术,2017,45(5):28-33.

TAO Weizhong.Automatic speed control system of mine belt conveyor based on video[J].Coal Science and Technology,2017,45(5):28-33.

[29] 闫晶.基于4G通信技术的煤矿井下防爆车辆无人驾驶可行性研究[J].煤矿机械,2016,37(6):186-188.

YAN Jing.Feasibility study of coal mine explosion proof vehicle based on 4G communication technology[J].Coal Mine Machinery,2016,37(6):186-188.

[30] 崔鑫.煤矿井下泵房智能巡检机器人的研究[J].煤矿机械,2016,37(11):178-179.

CUI Xin.Research of coal mine underground pumping station intelligent inspection robot[J].Coal Mine Machinery,2016,37(11):178-179.

[31] 张海波,茹瑞鹏,张静.煤矿井下瓦斯智能巡检机器人系统的研究与设计[J].中国煤炭,2019,45(4):77-81.

ZHANG Haibo,RU Ruipeng,ZHANG Jing.Research and design of intelligent patrol robotic system for gas of underground mine[J].China Coal,2019,45(4):77-81.

[32] 张翼.煤矿安全监控多系统融合与联动交互方案[J].煤矿安全,2019,50(6):100-103.

ZHANG Yi.Multi-system fusion and linkage interaction solution of coal mine safety monitoring system[J].Safety in Coal Mines,2019,50(6):100-103.

[33] 葛世荣,朱华.危险环境下救援机器人技术发展现状与趋势[J].煤炭科学技术,2017,45(5):1-8.

GE Shirong,ZHU Hua.Technical development status and tendency of rescue robot in dangerous environment[J].Coal Science and Technology,2017,45(5):1-8.

[34] 方海峰,葛世荣,李云旺,等.煤矿救灾机器人的通讯中继抛投装置设计[J].矿山机械,2009,37(13):8-11.

FANG Haifeng,GE Shirong,LI Yunwang,et al.Design of the device casting the communication relay for the mine relief robot[J].Mining & Processing Equipment,2009,37(13):8-11.

[35] 李允旺,葛世荣,朱华.摇杆式移动机器人的齿轮式差动机构研究[J].机器人,2009,31(3):235-241.

LI Yunwang,GE Shirong,ZHU Hua.Gear-type differential mechanisms for rocker-type mobile robots[J].Robot,2009,31(3):235-241.

[36] 李允旺,葛世荣,朱华.四履带双摆臂机器人越障机理及越障能力[J].机器人,2010,32(2):157-165.

LI Yunwang,GE Shirong,ZHU Hua.Obstacle-surmounting mechanism and capability of four-track robot with two swing arms[J].Robot,2010,32(2):157-165.

[37] 李允旺,葛世荣,朱华.摇杆式履带悬架的构型推衍及其在煤矿救灾机器人上的应用[J].机器人,2010,32(1):25-33.

LI Yunwang,GE Shirong,ZHU Hua.Deduction of the rocker-type track suspension configurations and their applications to coal mine rescue robots[J].Robot,2010,32(1):25-33.

[38] 刘园园,葛世荣,朱华.煤矿救灾机器人定位技术研究[J].煤矿机械,2011,32(1):49-52.

LIU Yuanyuan,GE Shirong,ZHU Hua.Research on localization technology of coal mine rescue robot[J].Coal Mining Machinery,2011,32(1):49-52.

[39] 李雨潭,朱华.煤矿救援机器人防爆创新设计探讨[J].煤炭技术,2018,37(2):269-271.

LI Yutan,ZHU Hua.Discussion on explosion-proof innovative design of coal mine rescue robot[J].Coal Technology,2018,37(2):269-271.

[40] 郑学召,赵炬,张铎,等.煤矿救援机器人研究现状及发展趋势[J].工矿自动化,2019,45:1-7.

ZHENG Xuezhao,ZHAO Ju,ZHANG Wei,et al.Research status and development trend of coal mine rescue robot[J].Industry and Mine Automation,2019,45:1-7.

[41] 国家煤矿安监局.《煤矿机器人重点研发目录》[Z].第1号公告,2019.