近年来,随着我国煤炭开采深度向下延伸,大部分国有煤矿已进入深部开采,东北、华东、华中等煤炭资源富集区域主体开采深度已达到800 m以下,部分煤矿采深甚至达到1 000 m以上。目前,我国东北、华北、华东、华中及西部地区等很多煤矿遭受冲击地压严重威胁,鄂尔多斯、榆林、彬长和新疆等矿区也开始出现严重的冲击地压。随开采深度增加,地应力增加,冲击地压动力灾害发生的矿井数和危险呈逐渐上升趋势,而且日趋复杂,对煤矿安全生产造成严重影响[1]。

大量现场研究表明,矿井开采过程中各类扰动因素对于冲击地压的发生具有显著影响,如坚硬厚层顶板断裂[2]、应力集中区煤体破断[3]、逆冲断层滑移[4]、工程爆破[5]和开采扰动[6]等。因此,一些学者从动静载角度分析了冲击地压的产生机理,相继提出动静载叠加诱冲理论[7]、冲击地压扰动响应失稳理论[8]、冲击地压启动理论[9]、体元-区域-系统冲击地压理论[10]等。上述理论不仅为冲击地压灾害机理提供了新的认识,也为灾害防治提供了新思路,产生了一系列动力灾害预防和控制新技术,如煤岩动力灾害多尺度分源防控技术[11]、复合动力灾害一体化防治技术[12]、冲击地压“应力场-震动波场”监测预警技术[13]、煤岩动力灾害危险性实时预警平台[14]等。

另一方面,随着实验技术手段的发展,李夕兵等[15]首次提出采用岩石动静组合加载实验方法实现扰动载荷,分析岩石在动静组合加载条件下本构模型和破坏特征,从岩石动力学角度提出动力扰动诱发高应力岩体形成岩爆的机理;XIA等[16]分析了动静组合加载下岩石动力学特征不同于单纯静载和一维动载下岩石动力学特性的原因;宫凤强等[17]测试了不同预静载硬岩在动力扰动下的断裂特性,证明动静载均影响岩石动力学特性,进而影响硬岩破坏模式;刘少虹等[18]将岩石动静组合加载的实验理念应用到研究煤矿动载冲击地压现象,分析了一维动静加载下煤岩组合系统的破坏判据,认为井下煤岩体结构与动静载荷之间的相互作用是影响动载诱发冲击地压演化过程的关键;潘俊锋等[19]研究了不同冲击倾向性煤岩体在动静载作用下的动力破坏过程,发现随着动载荷增大,试件达到极限失稳所经历的时间变短,即动载对于试件动力破坏起到加速作用。上述实验研究结果进一步表明,对于冲击地压的研究必须充分考虑动载扰动的影响。

但是,近年来不断发生的冲击地压现象和事故相关分析研究表明,大型冲击地压的演化过程非常复杂。如何全面解释冲击地压的演化过程,特别是动载扰动因素对冲击地压演化发展过程的影响机理,仍是亟待解决的科学难题。此外,对于动载应力波的产生机制及致灾过程仍缺乏深入系统的研究。因此,笔者系统分析了采场动载应力波产生机制,采用动静组合加载实验分析了动载应力波与静载耦合作用下煤岩体破坏规律,采用数值模拟方法分析了大尺度工程现场条件下应力波对冲击地压演化过程的影响,最后提出冲击地压的应力波作用机理。研究结果为煤矿现场大型冲击地压机理分析提供基础理论指导。

1 采场动载应力波产生机制

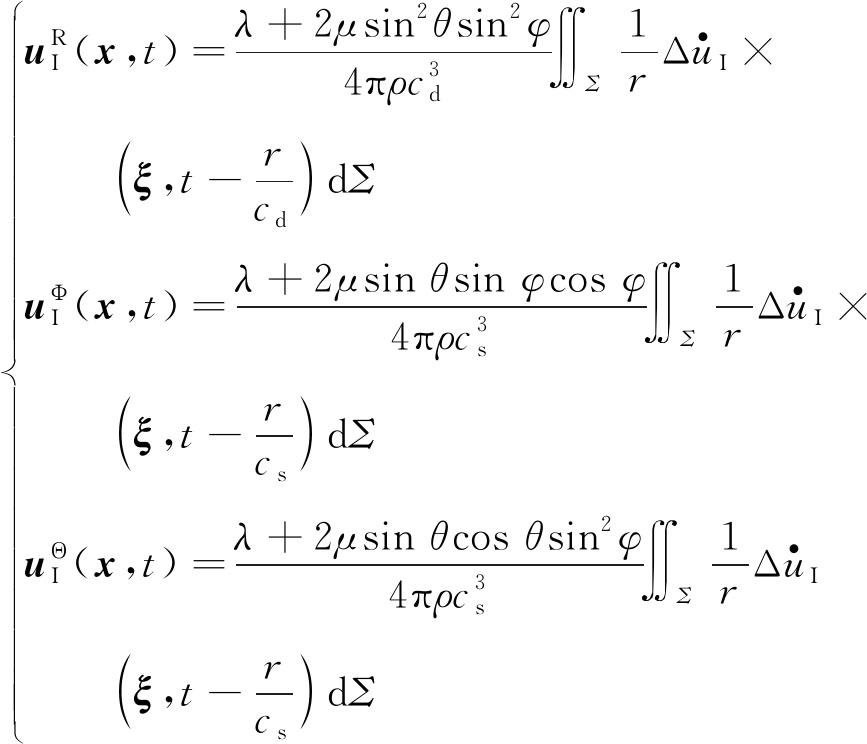

根据矿山地震学理论[20],煤岩体破断是引发矿震活动的主要原因,通常采用动态位移场或速度场来定量描述其强度。从震源物理学角度来看,煤岩体破断活动实际是矿震事件孕育和发生的过程。以煤矿生产过程中两类典型震源(顶板张性断裂震源、高应力梯度区煤体剪切破断震源)为例,基于定量地震学理论和动态断裂力学理论,采用裂缝尖端区位错时空函数作为应力波震源函数,可得到两类应力波动态位移场[2-3]:

(1)

(2)

式中,u(x,t)为顶板断裂或煤体破断产生的应力波动态位移场,上标R,Ф和 分别为应力波P波、SH波和SV波分量,下标I和II分别对应于顶板张性断裂和煤体剪切破断;λ和μ为煤岩体力学常数,λ与抗压强度有关,μ与抗剪强度有关;θ和φ为观测点的空间方位角;ρ为密度;cd和cs为煤岩体P波和S波波速;ξ为煤岩体破断点坐标;r为破断点ξ到观测点x的距离;

分别为应力波P波、SH波和SV波分量,下标I和II分别对应于顶板张性断裂和煤体剪切破断;λ和μ为煤岩体力学常数,λ与抗压强度有关,μ与抗剪强度有关;θ和φ为观测点的空间方位角;ρ为密度;cd和cs为煤岩体P波和S波波速;ξ为煤岩体破断点坐标;r为破断点ξ到观测点x的距离;![]() 为顶板断裂或煤体破断过程裂缝扩展速度。

为顶板断裂或煤体破断过程裂缝扩展速度。

对于采场坚硬顶板断裂震源,坚硬顶板通常呈现脆性拉应力破坏,可认为其断裂面近似沿垂直方向,根据震动应力波动态位移场表达式(式(1)),可得到坚硬顶板断裂产生的应力波如图1所示。根据应力波辐射形态可以看出,煤体上方顶板断裂产生的应力波在沿平行顶板方向的强度小于沿垂直方向的强度。当顶板断裂面距离工作面较近时,应力波将沿垂直方向直接作用于煤体,从而对煤层施加强烈扰动效应。现场大量微震监测结果显示,顶板岩层断裂活动区域往往与工作面前方煤体支承压力峰值区域产生部分重叠[21-22],因此顶板断裂活动产生的应力波在垂直方向的扰动效应会对工作面前方煤体产生强烈影响。

图1 采场高位坚硬顶板断裂应力波

Fig.1 Stress wave induced by roof fracture

对于应力集中区煤体破断震源,煤体在围压和垂直应力的作用下以剪切破断为主。根据岩土类材料常用的莫尔库伦准则,当水平正应力与垂直正应力一定时,煤体内部最容易沿45°平面发生剪切破断,这可以作为煤体破断震源的优势破断面。根据剪切破断震动应力波动态位移场三分量表达式(式(2)),当工作面应力集中区煤体沿45°平面破断时,其应力波辐射形态如图2所示,从图2可以看出,煤体破断引发的应力波在倾向方向强度大于铅垂方向应力波强度,这意味着此类应力波主要沿平行于煤层方向传播作用于巷帮。

图2 采场应力集中区煤体破断应力波

Fig.2 Stress wave induced by coal fracture in stress concentration zone

震源模型的主要影响因素为破断类型和破断速度时空函数,其中破断类型与采场空间煤岩体在外载荷作用下的破坏失效形式有关。破断速度时空函数与煤岩体的具体破断过程有关,根据岩石断裂力学理论,煤岩体破断过程可以分为4个典型阶段:裂缝起裂、裂缝稳定扩展、裂缝失稳扩展和裂缝止裂,其中裂缝失稳扩展的速度最大,称为裂缝扩展极限速度。

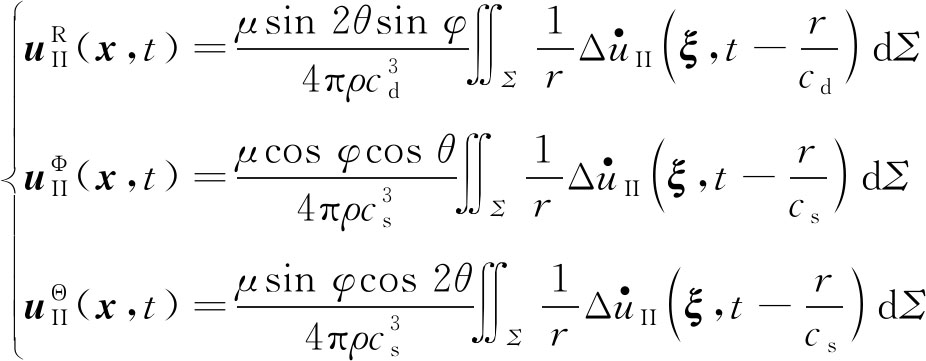

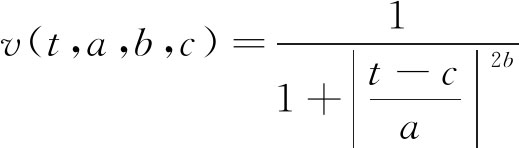

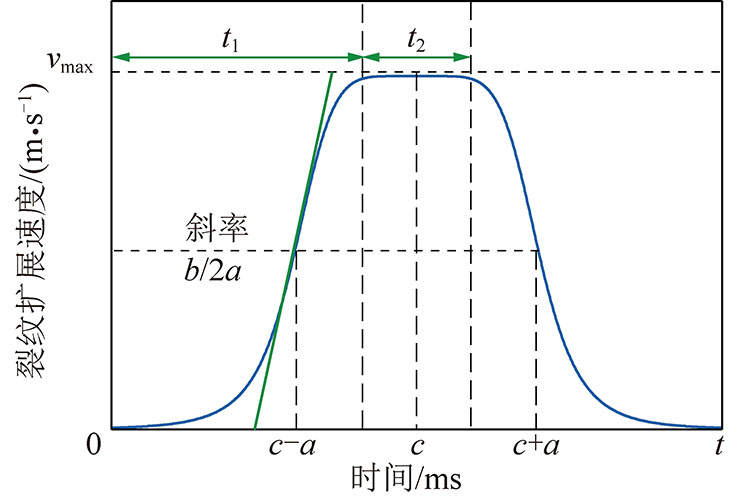

针对煤岩体破断过程的4个典型阶段,本文采用Bell函数描述煤岩体破断过程中裂缝扩展速度随时间变化的趋势,定义裂缝扩展极限速度为vmax,裂缝稳定扩展持续时间为t1,裂缝失稳扩展持续时间为t2,裂缝扩展全过程时间为t,裂缝扩展速度与时间的函数关系表达式为

(3)

式中,a,b,c为Bell函数控制参数,通过调整不同的参数组合可以实现不同的裂缝扩展速度时程曲线,各参数具体含义如图3所示。

图3 裂缝扩展速度Bell函数

Fig.3 Bell function for crack propagation velocity

煤岩体破断过程中,震源能量释放主要处于失稳破断阶段,对应于图3中裂缝扩展速度时程曲线中t2时间段,对该阶段内裂缝扩展速度在时间尺度上积分,可以得到震源的断裂尺度。因此,影响震源模型的关键因素可归结为煤岩体破断的裂缝扩展速度和断裂尺度。根据动态断裂力学研究成果,材料动态断裂裂缝扩展极限速度属于材料常数,与材料的力学强度正相关[23],材料强度越高,其裂缝扩展极限速度越大,断裂震源产生的应力波幅值也越高。另一方面,煤岩体破断震源产生的应力波持续时间随着煤岩体破断尺度的增大不断增大,应力波的总能量也越高。由此可知,在煤矿开采过程中,顶板或煤体强度越高,破断尺度越大,越容易产生大能量的冲击应力波,危险性更高。

2 煤体动静载耦合破坏实验

2.1 实验方法

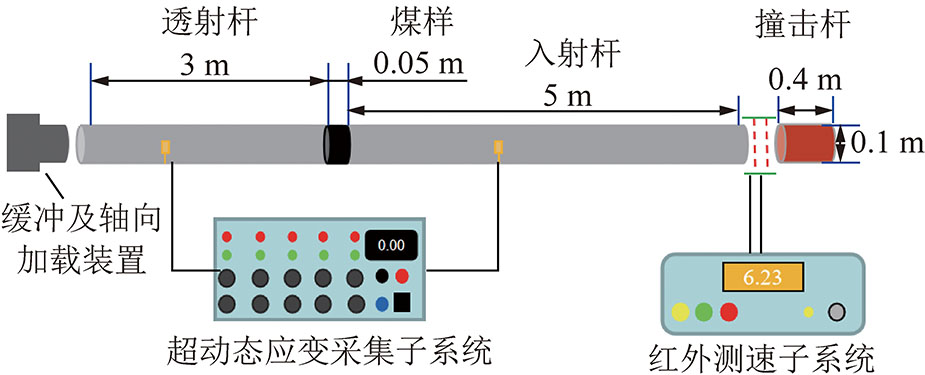

实验采用SHPB实验系统(图4)完成,该系统由动力加载装置、动态应变采集与处理装置组成。动力加载装置由弹室、子弹、入射杆(φ100 mm×5 000 mm)、透射杆(φ100 mm×3 000 mm)组成,压杆材料选用30Crmosini2a钢材制作,弹性模量为210 GPa,弹性波速度为5 100 m/s。待测试样置于入射杆与透射杆之间,腔室内子弹在高压气体推动下高速撞击入射杆,从而在入射杆与子弹接触界面形成压缩应力波。入射杆内一部分应力波在压杆与试样接触面发生反射,另一部分穿透试样进入透射杆。入射杆与透射杆均会在应力波作用下发生变形,粘贴在入射杆和透射杆表面的应变片会记录到轴向应变信息,应变片记录的脉冲信号由动态应变采集仪存储。

图4 SHPB实验系统

Fig.4 Experimental system of SHPB

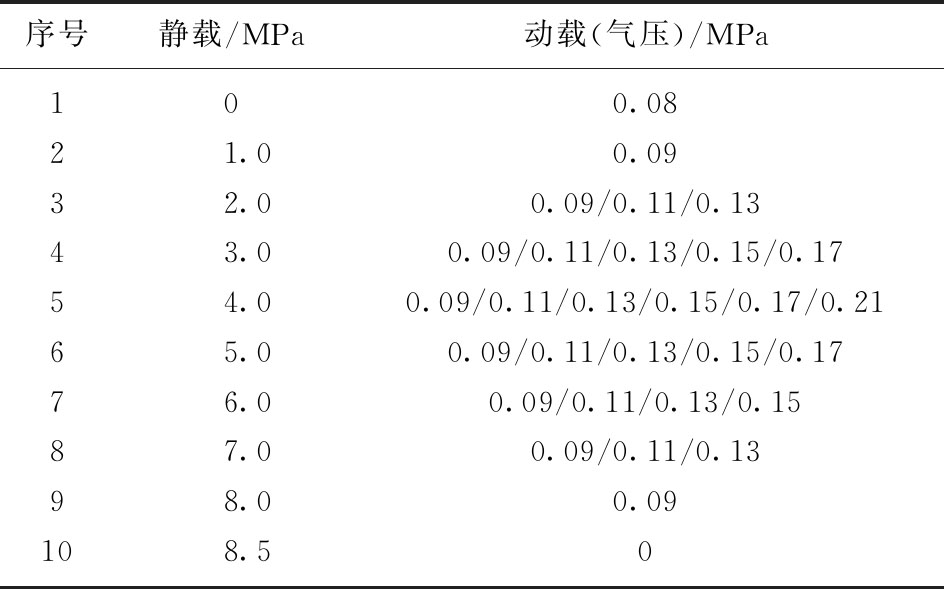

根据岩石动力学实验标准,将大块原煤统一钻取、切割和打磨制成φ100 mm×50 mm圆柱试样,试样两端不平整度小于0.02 mm,端面垂直轴线,最大偏差不大于0.25°,具体实验方案见表1。

表1 动静加载实验方案

Table 1 Dynamic-static loading scheme

序号静载/MPa动载(气压)/MPa100.0821.00.0932.00.09/0.11/0.1343.00.09/0.11/0.13/0.15/0.1754.00.09/0.11/0.13/0.15/0.17/0.2165.00.09/0.11/0.13/0.15/0.1776.00.09/0.11/0.13/0.1587.00.09/0.11/0.1398.00.09108.50

2.2 实验结果及分析

煤体动静耦合破坏实验结果如图5所示。从实验结果可以看出:轴向静载为0 MPa时,试样在0.08 MPa的冲击气压下就破坏,此时试样动态强度为10.6 MPa;随着轴向静载的增大,试样破坏临界动载先增大后减小,其上升段与下降段的分界点约为50%σs(单轴抗压强度);当轴向静载为8.5 MPa时,试样在纯静载条件下即发生破坏。根据岩石类介质单轴压缩破坏理论,该分界点恰好位于试样起裂应力范围内。

图5 动静组合加载实验临界动载

Fig.5 Experimental results of critical dynamic load

对各阶段内试样破坏临界动载变化规律分析如下:当轴向静载<10%σs时,试样处于压密阶段,试样内裂纹在轴向静载作用下逐渐闭合,承载能力增强,表现为试样破坏临界动载逐渐增大;当10%σs <轴向静载<50%σs时,试样处于线弹性阶段,试样在轴向静载作用下发生弹性变形,但是尚未进入裂纹扩展阶段。此阶段内,轴向静载越高则试样在动态冲击时应变率越大。根据岩石动力学的应变率效应可知,试样的动态强度随着应变率的增大而提高,因此表现为试样破坏所需的临界动载逐渐增大。此外,应变率效应对试样动态强度的提高作用是显著强于压密效应的,从实验结果可以看出加载到岩石处于线弹性阶段后,临界动载上升斜率明显变大。当轴向静载>50%σs时,试样内裂纹开始起裂扩展,导致试样劣化,承载能力下降,试样的动态强度随静载增大呈减小趋势,因此试样破坏所需临界动载也逐渐减小。该实验结果表明,高静载、高动载应力波、静载与应力波耦合加载条件均能使煤岩体发生冲击破坏,当静载应力达到煤体强度极限50%时,煤体发生冲击破坏所需的临界动载应力波幅值急剧减小,说明当煤岩体所处的地应力随深度逐渐增加时,能够引发冲击地压的临界应力波能量也逐渐降低,动载应力波对冲击地压的影响更为显著。因此,在研究深部扰动型冲击地压灾害时,必须充分考虑动载应力波的影响。

3 采场动载应力波致灾模拟分析

3.1 矿井及工作面概况

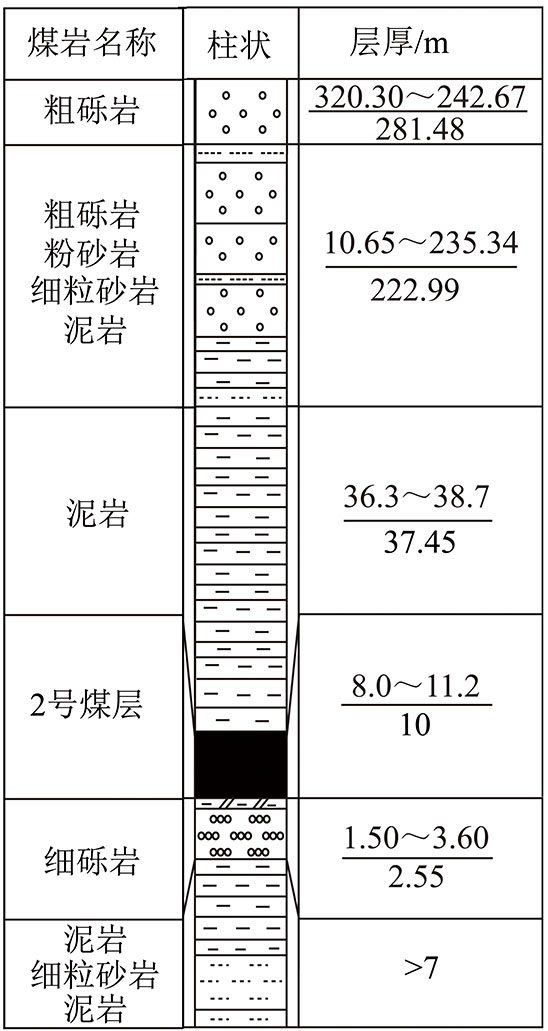

某矿位于义马向斜北翼,基本构造形态为简单的单斜构造。地层产状平缓,走向近东西,倾向南,倾角11°~13°,沿走向略有变化。井田上方地形复杂,属低山丘陵区,标高+437.20~+670.73 m,最大相对高差233.53 m。18220工作面位于矿井西部姚四下山采区西翼,东邻姚四采区-50轨道暗斜井煤柱,南邻二水平西轨道大巷煤柱,北邻18200工作面,西邻F3-9断层煤柱。18220工作面处于2号煤层,煤厚8.0~11.2 m,平均10 m,煤层厚度变化较大,综合柱状图与工作面布置图分别如图6和7所示。

图6 矿井综合柱状图

Fig.6 Stratigraphic column of coal mine

2014-05-27,18220工作面运输巷发生1次8.7×107 J(ARAMIS),震级为1.4级(KZ-301)矿震事件。震源坐标预测为X:3 397,Y:3 628,Z:64。矿震事件发生时,18220工作面已回采150 m,距离发生位置128 m,冲击位置距东部F3-9断层370 m。18220下巷采用喷锚网索、36U型钢棚、液压抬棚等方式进行综合支护,在一定程度上降低了冲击能量,但冲击显现仍然明显。冲击现场地面震感强烈,宿舍楼出现晃动,18220运输巷内煤尘涌出持续30 min左右。冲击显现主要分布在2个地段:巷道超前200~235 m液压抬棚、加强点柱整体向上帮滑移300~500 mm;250~300 m巷道底臌300~500 mm。同时50,210,250,370 m处共6根锚索剪切断,80,120,300 m处液压抬棚向上帮滑移200~400 mm,160 m加强点杆弯曲,210 m处加强点柱有2根从焊接缝处开裂。

3.2 冲击动力灾害模拟分析

根据矿井地质资料构建三维模型,模型尺寸为800 m(长)×500 m(宽)×400 m(高),包含53 760个网格单元和58 905个节点,如图8所示。FLAC3D模拟分析计算流程为:先计算静力平衡,再进行采空区和工作面的开挖平衡计算,最后施加动载应力波开展动力计算,分析应力波对采场空间围岩冲击破坏效应。

图7 18220工作面巷道布置

Fig.7 Layout of the 18220 panel

图8 几何模型及测点布置示意

Fig.8 Schematic of geometric model and measuring point

采用Mohr-Coulomb本构模型来反映煤岩体的弹塑性行为。各个煤岩层模拟参数根据现场钻孔测试、实验室测得,见表2。模拟边界条件(静力分析):考虑到模型未显示的上覆岩层垂直深度为400 m,在顶部施加10 MPa补偿载荷以模拟上覆岩层自重,侧压系数设定为1。模型四周施加固定约束,各方向初始位移为0。

3.2.1 动载应力波计算

为分析现场动载应力波对冲击地压发生演化过程的影响,基于采场震动应力波产生机制,根据式(1),采用Bell函数表达式(3)模拟顶板断裂力学过程,设定震源断裂持续时间为1.0 s,计算得到坚硬顶板破断产生的动载应力波加速度时程曲线,如图9所示。在FLAC3D动力计算中,震源应力波施加在模型顶部边界,采用自由场边界代替静力边界以模拟无限远采场。通过设置瑞利阻尼以减小材料的自振效应,本文中选用瑞利阻尼的最小中心频率为2 Hz,临界阻尼比为5%。

表2 18220工作面岩层和煤层物理力学参数

Table 2 Physical and mechanics parameters of rock and coal in 18220 panel

煤层体积模量/GPa剪切模量/GPa内摩擦角/(°)黏聚力/MPa抗拉强度/MPa密度/(kg·m-3)C112.2210.79422.53.602 960C29.977.35321.20.582 700C38.055.984515.311.902 500C45.002.403420.08.502 600C5煤2.001.20242.52.301 420C67.824.92296.83.202 520C73.502.203015.02.302 600C84.802.303420.03.252 700C918.7022.003612.18.202 500C106.224.32305.83.002 520C114.802.603216.07.302 700C1218.7022.003612.18.202 500

图9 坚硬顶板断裂产生的动载应力波时程曲线

Fig.9 Dynamic stress wave generated by hard roof fall

3.2.2 围岩震动速度分析

为观测应力波对巷道围岩震动效应,选取巷道两端及工作面顶底板共6个监测点(测点位置如图8所示),得到测点震动结果如图10所示。从图10可以发现,应力波经过短暂的传播后,直接作用于巷道围岩引发震动现象,使得煤岩体内应力增加,弹性冲击能积聚,冲击危险性增加。在垂直方向上(测点2,3,4),应力波从硬岩向煤体内传播时震动速度增加,传出煤体时速度减小,同时由于自振效应的存在,应力曲线整体逐渐降低;在煤层水平方向上(测点1,3,5),距离震源越远处的煤岩体的振动速度越低,但是由于留煤柱两侧为巷道及采空区域,该区域边界应力波不断反射叠加,使得应力波速度变化复杂且波动幅度较大,相对于测点3处的波速峰值0.6 m/s,测点6处的波速峰值高达1.7 m/s。

3.2.3 围岩变形位移分析

巷道变形是采场应力变化和动力灾害发生的根本原因。在应力波作用过程中,煤岩震动对巷道围岩的运动规律有着显著影响,并对动力灾害的发生起控制作用。因此本文选取运输巷为研究对象,设置剖面监测线,绘制不同时刻垂直位移变化曲线及云图,如图11所示。

图10 测点震动速度对比曲线

Fig.10 Contrast curves of vibration velocity at measuring points

图11 不同时刻垂直位移

Fig.11 Vertical displacement at difference time

由图11可知,随着应力波传播时间的推移,运输巷上方顶板变形整体趋势为逐渐增加,最大下沉位移达到219 cm,此时顶板完全破坏,冲击发生。巷道顶板整体位移变化与应力波变化吻合,在0.05 s和0.20 s时位移均呈现减小的趋势。除此之外,可以发现在0.30 s前,工作面方向上顶板位移呈波动下降,0.30 s后呈现先下降再上升的趋势,突变点在工作面前方150~300 m。突变点随着应力波的传播逐渐向工作面靠近,1.00 s时,突变点在工作面前方168 m处。

3.2.4 应力波传播分析

采场应力变化往往是动力灾害发生的先兆,对工作面煤岩冲击产生不同的“启动”作用。在应力波作用过程中,煤岩巷道围岩应力平衡被破坏。为了得到应力波作用下煤岩应力的变化规律,考虑到围岩的实际破坏情况,选取运输巷围岩进行剖切,绘制不同时间下应力云图,如图12所示。

图12 不同时刻下垂直应力云图

Fig.12 Vertical stress nephogram at difference time

从图12可以发现,随着应力波的传播,煤岩体应力逐渐增加,在0.10 s后到达煤层,煤层应力高达65 MPa,此时应力分布在采空区呈现椭圆分布,而在运输巷围岩,呈现明显的先增加后减小的变化趋势。随后,煤层应力急剧下降,仅为50 MPa,此时巷道围岩出现破碎,使得应力释放,应力峰值对巷道围岩的破坏明显。之后,应力不断增加。从图12中可以发现,应力波最大影响范围约为工作面前方400 m,在0.15,0.20,0.30,0.50 s各个时刻下的影响范围分别约为50,200,80,370 m。应力波由初始的无规则传播逐渐形成最优传播路径转化,使得煤岩体应力逐渐集中,以采空区为中心向四周逐渐增加,并以巷道为应力集中区向上下两端逐渐减小。

3.2.5 灾变破坏演化分析

塑性区变化是煤岩体发生变形破坏的外在表征形式,能够简单直观地确定扰动应力作用下煤岩体损伤破坏演化过程,本文采用编写的FISH语言,得到各个时刻下塑性区体积分布示意图,如图13所示。

图13 不同时刻下塑性破坏区分布

Fig.13 Distribution of plastic zone at difference time

应力波加载过程中,煤岩层平衡状态被打破,塑性区面积逐渐增加且主要集中在两侧巷道,应力状态从剪切向拉伸转变,巷道围岩逐渐破坏。巷道上方煤岩层受到应力波的加载后首先发生弹性变形,此时shear-n和shear-p共存;随着应力的逐渐增加,煤岩层弹性变形达到屈服点,发生塑性变形,而后破坏形成破碎区域。从图中可以发现,随着应力波的不断类循环加载,同一区域由于煤岩体抗压、拉强度的不同发生不同的破坏,在巷道两侧主要表现为剪切破坏。除此之外,应力波的持续时间越长,塑性破坏范围更广,破碎区域越多;应力波强度越大,围岩状态变化速度越快,处于破碎区域的煤岩体更多。根据采场应力波震源模型理论,持续时间和幅值与顶板断裂尺度和顶板强度有关,上述计算结果说明坚硬顶板大尺度破断产生的高强度、长持时应力波极易造成大范围冲击破碎,形成冲击地压现象。

4 冲击地压应力波作用机理

大量理论研究与工程实践表明,冲击地压的发生与动载扰动因素有关。根据岩石动力学理论,这些动载在煤岩体中以应力波的形式进行传播,因此有必要从应力波的角度揭示冲击地压形成机理。在开采过程中,应力波的产生与煤岩体的破断行为有关,主要包括高位坚硬顶板破断[2]与深部应力集中区煤体破断[3]行为。

当煤层上方赋存高位厚硬岩层时,随着煤层开采活动的进行,岩层下赋离层空间逐渐扩大,下赋岩层对高位顶板的支撑作用逐渐减少。当达到顶板抗拉强度时,将开始在顶板岩梁内弯矩最大处随机地出现微裂纹,随着弯矩的进一步增大,大量微裂纹逐渐汇聚成宏观主破断面,最终形成高位顶板破断,并在此过程中释放出大量弹性能,形成冲击应力波。冲击应力波通过顶板传播到煤层中,首先在煤层中造成大量裂纹扩展,形成一定程度的能量衰减。应力波传播到采掘空间后,处于采动应力(静载)作用下的煤岩体在动载应力波的综合作用下发生动态破坏,大范围煤体发生严重破坏时将形成冲击地压灾害。

另一方面,对于应力集中区煤体破断震源,煤岩体在未受到采动影响时处于原始应力状态,工作面回采后,煤岩体内部应力开始重新分布,工作面前方深部煤体垂直应力将超过原岩应力。随着工作面逐渐推进,前方深部煤体垂直应力不断升高,并开始在煤体内部形成大量随机分布的微观裂纹,一旦大范围煤体内部垂直应力超过其抗剪强度后,微观裂纹将迅速汇聚形成大尺度煤体破断,并产生高强度应力波。应力波进一步传播扩散到其他处于采动应力影响下的煤体,大范围煤体在静载应力与动载应力波综合影响下发生动态破坏,将形成冲击地压灾害。

应力波作用下冲击地压最终表现为煤体的冲击破坏行为,根据本文SHPB实验中煤体冲击破坏实验结果,高静载、高动载应力波和静载与应力波耦合作用均能使煤岩体破坏。因此,综合煤体动静载冲击破坏实验结果和冲击动力现象模拟分析结果可知,冲击地压是静载、应力波和煤岩体结构耦合作用的结果,高应力梯度下较大范围煤岩体破坏或断裂产生高能量动载应力波,应力波在煤岩体内传播,引起采掘空间围岩变形和破坏,造成冲击地压。

5 结 论

(1)煤岩体破断产生的动载应力波幅值随煤岩体强度增大而升高,应力波持续时间随破断尺度增大而增大,煤矿开采过程中顶板或煤体强度越高、破断尺度越大,就越容易产生大能量的动载应力波。

(2)不施加轴向静载时,较小的动载(冲击气压0.08 MPa)应力波作用足以使试样发生冲击破坏;随着轴向静载增大,试样发生冲击破坏所需的临界动载先增大后减小;当轴向静载超过试样抗压强度时,试样在纯静载条件下即发生破坏。高静载、高动载应力波、静载与应力波耦合加载条件均能使煤岩体发生冲击破坏,动载应力波对高地应力环境煤岩体冲击破坏影响更为显著。

(3)采场坚硬顶板破断产生的应力波到达煤层后,其最大影响范围可达到工作面前方400 m,动载应力波使得煤岩体应力逐渐集中,并以采空区为中心向四周逐渐增加;应力波作用过程中,煤岩体塑性破坏区范围逐渐增加并主要集中在巷道两侧,且随着应力波幅值和持续时间增加,塑性破坏区范围不断扩大。

(4)动载扰动下冲击地压是静载、动载应力波和煤岩体结构耦合作用的结果,采场煤岩体大尺度破断产生高能量动载应力波,应力波与高地应力耦合作用导致采掘空间围岩大范围破坏,最终形成冲击地压灾害。

[1] 袁亮,姜耀东,何学秋,等.煤矿典型动力灾害风险精准判识及监控预警关键技术研究进展[J].煤炭学报,2018,43(2):306-318.

YUAN Liang,JIANG Yaodong,HE Xueqiu,et al.Research progress of precise risk accurate identification and monitoring early warning on typical dynamic disasters in coal mine[J].Journal of China Coal Society,2018,43(2):306-318.

[2] 王恩元,冯俊军,孔祥国,等.坚硬顶板断裂震源模型及应力波远场震动效应[J].采矿与安全工程学报,2018,35(4):787-794.

WANG Enyuan,FENG Junjun,KONG Xiangguo,et al.Fracture source model of hard roof and far field vibration effect of stress wave[J].Journal of Mining & Safety Engineering,2018,35(4):787-794.

[3] 冯俊军,王恩元,沈荣喜,等.煤体压剪破裂震源模型及远场震动特征[J].中国矿业大学学报,2016,45(3):483-489.

FENG Junjun,WANG Enyuan,SHEN Rongxi,et al.Source model of compression-shear fracture of coal body and characteristics of far-field vibration[J].Journal of China University of Mining & Technology,2016,45(3):483-489.

[4] 吕进国,王涛,丁维波,等.深部开采逆断层对冲击地压的诱导机制[J].煤炭学报,2018,43(2):405-416.

LÜ Jinguo,WANG Tao,DING Weibo,et al.Induction mechanisms of coal bumps caused by thrust faults during deep mining[J].Journal of China Coal Society,2018,43(2):405-416.

[5] 高魁,刘泽功,刘健,等.爆破应力波在构造带煤岩的传播规律及破坏特征[J].煤炭学报,2018,43(S1):79-86.

GAO Kui,LIU Zegong,LIU Jian,et al.Propagation law and failure characteristics of blasting stress wave in structural belt coal-rock[J].Journal of China Coal Society,2018,43(S1):79-86.

[6] 王宏伟,邵明明,王刚,等.开采扰动下逆冲断层滑动面应力场演化特征[J].煤炭学报,2019,44(8):2318-2327.

WANG Hongwei,SHAO Mingming,WANG Gang,et al.Characteristics of stress evolution on the thrust fault plane during the coal mining[J].Journal of China Coal Society,2019,44(8):2318-2327.

[7] 窦林名,何学秋,REN Ting,等.动静载叠加诱发煤岩瓦斯动力灾害原理及防治技术[J].中国矿业大学学报,2018,47(1):48-59.

DOU Linming,HE Xueqiu,REN Ting,et al.Mechanism of coal-gas dynamic disasters caused by the superposition of static and dynamic loads and its control technology[J].Journal of China University of Ming & Technology,2018,47(1):48-59.

[8] 潘一山.煤矿冲击地压扰动响应失稳理论及应用[J].煤炭学报,2018,43(8):2091-2098.

PAN Yishan.Theory and application of coal mine disturbance response instability due to coal burst pressure[J].Journal of China Coal Society,2018,43(8):2091-2098.

[9] 潘俊锋,宁宇,毛德兵,等.煤矿开采冲击地压启动理论[J].岩石力学与工程学报,2012,31(3):586-596.

PAN Junfeng,NING Yu,MAO Debing,et al.Starting theory of coal mine bursting pressure[J].Chinese Journal of Rock Mechanics and Engineering,2012,31(3):586-596.

[10] 王恩元,李学龙,胡少斌,等.体元-区域-系统冲击地压模型及应用[J].中国矿业大学学报,2017,46(6):1188-1193.

WANG Enyuan,LI Xuelong,HU Shaobin,et al.Volume element-area-system rock burst model and its application[J].Journal of China University of Mining & Technology,2017,46(6):1188-1193.

[11] 齐庆新,潘一山,舒龙勇,等.煤矿深部开采煤岩动力灾害多尺度分源防控理论与技术架构[J].煤炭学报,2018,43(7):1801-1810.

QI Qingxin,PAN Yishan,SHU Longyong,et al.Theory and technical framework of prevention and control with different sources in multi-scales for coal and rock dynamic disasters in deep mining of coal mines[J].Journal of China Coal Society,2018,43(7):1801-1810.

[12] 潘一山.煤与瓦斯突出、冲击地压复合动力灾害一体化研究[J].煤炭学报,2016,41(1):105-112.

PAN Yishan.Integrated study on compound dynamic disaster of coal-gas outburst and rockburst[J].Journal of China Coal Society,2016,41(1):105-112.

[13] 窦林名,姜耀东,曹安业,等.煤矿冲击矿压动静载的“应力场-震动波场”监测预警技术[J].岩石力学与工程学报,2017,36(4):803-811.

DOU Linming,JIANG Yaodong,CAO Anye,et al.Monitoring and pre-warning of rockburst hazard with technology of stress field and wave field in underground coalmines[J].Chinese Journal of Rock Mechanics and Engineering,2017,36(4):803-811.

[14] 姜福兴,杨光宇,魏全德,等.煤矿复合动力灾害危险性实时预警平台研究与展望[J].煤炭学报,2018,43(2):333-339.

JIANG Fuxing,YANG Guangyu,WEI Quande,et al.Study and prospect on coal mine composite dynamic disaster real-time prewarning platform[J].Journal of China Coal Society,2018,43(2):333-339.

[15] 李夕兵,周子龙,叶州元,等.岩石动静组合加载力学特性研究[J].岩石力学与工程学报,2008,27(7):1387-1395.

LI Xibing,ZHOU Zilong,YE Zhouyuan,et al.Study on dynamic and static combined loading mechanical properties of rock[J].Chinese Journal of Rock Mechanics and Engineering,2008,27(7):1387-1395.

[16] XIA Kaiwen,YAO Wei.Dynamic rock tests using split Hopkinson(Kolsky) bar system-A review[J].Journal of Rock Mechanics and Geotechnical Engineering,2015,7(1):27-59.

[17] 宫凤强,张乐,李夕兵,等.不同预静载硬岩在动力扰动下断裂特性的试验研究[J].岩石力学与工程学报,2017,36(8):1841-1854.

GONG Fengqiang,ZHANG Le,LI Xibing,et al.Experimental study on fracture behaviors of hard rock under dynamic disturbance with different pre-static loads[J].Chinese Journal of Rock Mechanics and Engineering,2017,36(8):1841-1854.

[18] 刘少虹.动静加载下组合煤岩破坏失稳的突变模型和混沌机制[J].煤炭学报,2014,39(2):292-300.

LIU Shaohong.Catastrophe model and chaos mechanism of composite coal rock failure under dynamic and static loading[J].Journal of China Coal Society,2014,39(2):292-300.

[19] 潘俊锋,刘少虹,杨磊,等.动静载作用下煤的动力学特性试验研究[J].中国矿业大学学报,2018,47(1):206-212.

PAN Junfeng,LIU Shaohong,YANG Lei,et al.Experimental study of dynamic characteristics of coal under static and dynamic loads[J].Journal of China University of Mining & Technology,2018,47(1):206-212.

[20] GIBOWICZ Slawomir Jerzy,KIJKO Andrzej.An introduction to min-ing seismology[M].San Diego:Academic Press,1994.

[21] JIANG Yaodong,WANG Hongwei,XUE Sheng,et al.Assessment and mitigation of coal bump risk during extraction of an island longwall panel[J].International Journal of Coal Geology,2012,95(1):20-33.

[22] 姜福兴,杨淑华,成云海,等.煤矿冲击地压的微地震监测研究[J].地球物理学报,2006,49(5):1511-1516.

JIANG Fuxing,YANG Shuhua,CHENG Yunhai,et al.Research on microseismic monitoring of coal mine ground burst pressure[J].Chinese Journal of Geophysics,2006,49(5):1511-1516.

[23] GAO Huajian.A theory of local limiting speed in dynamic fracture[J].Journal of the Mechanics and Physics of Solids,1996,44(9):1453-1474.