煤炭被发现的历史已有6 000余年,而被陆续开发利用于炼焦、气化、液化的历史也有近百年至千年[1]。此后,有关煤炭的利用技术不断更新和进步,有时甚至是十分巨大的进步并带来显著的社会经济效益,为人类发展做出了突出贡献,但煤炭的基本利用方式却一直未跳出燃烧、气化、焦化和液化这几个技术基础。在煤结构的认知上,近百年来虽然也在不断发展和深入,但总体为人们所熟知并广泛引用的典型煤结构模型仍主要集中于Fuchs 模型、Given 模型、Wiser 模型、Shinn 模型等专门反映煤大分子结构特征的模型以及两相模型、交联模型等专门反映煤分子间作用的模型[2],这些模型只在某一个方面反映了煤结构的特征,明显缺乏系统性。

笔者在研究CS2/NMP混合溶剂与煤岩组分可溶性关系[3-4]过程中,发现通过2步反萃取过程,可以进一步将萃取物按照“自然类聚”原理分离成3种性质完全不同的族组分,从而通过萃取反萃取过程,在常压室温下将原煤全组分分离为重质组、密中质组、疏中质组和轻质组四大族组分[1,5]。在这一发现的基础上,详细分析了各族组分的组成结构特征[6-12]及在工艺性质上表现出的完全不同的特性[13-21],并依据这些特征和特性对该四大族组分进行了定义和命名,在理论上构建了全新的煤嵌布结构模型理论[1,22],在应用上先后展开了由密中质组制备膜分离材料[17-18,23-26]、疏中质组制备泡沫炭及多孔电极材料[15,27-30]、密中质组制备中间相半焦[16,31-33]、重质组制备高性能吸附材料以及基于这种萃取反萃取分离技术的炼焦配煤新方法[14,34-35]等研究,并取得相应的发明专利9项[36-44],进而提出“事前分离与精准利用”的煤炭分级加工利用新思路,即如同石油在深加工之前先进行炼油厂炼制以分离不同馏分一样,对煤炭也在深加工之前通过萃取反萃取法预先进行族组分分离,然后再对各具特性的族组分,依照其本性结构和属性分别进行不同的精准加工利用,从而实现煤炭的综合利用效益。

本文将在前期全面阐述笔者构建的煤嵌布结构模型理论[1]以及新法炼焦配煤原理与结焦机理[14]的基础上,从另一个角度即煤族组分的分级利用方面,来总结课题组近些年来所开展的各方面研究及进展,以期为煤炭的分级高效利用特别是精准利用提供一条新途径。

1 煤炭“事前分离”的基本方法

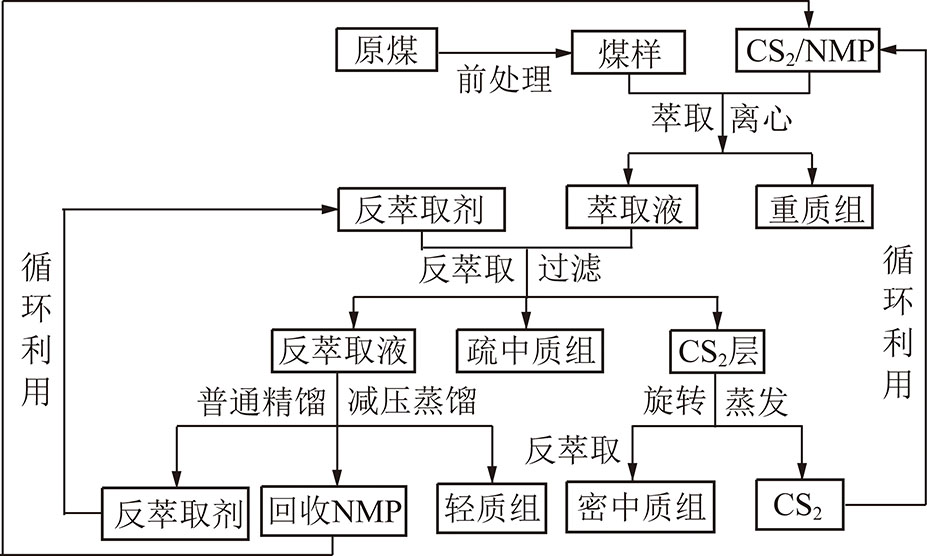

该方法的基本流程如图1所示。首先,对经破碎处理后的煤样进行CS2/NMP混合溶剂(一般体积比为1∶1)萃取,萃取后的固液混合物经离心分离机分离出萃取液,残渣部分即为第1个族组分,称为煤重质组;然后向萃取液中加入第3种溶剂H2O作为反萃取剂,在搅拌情况下进行反萃取,一定时间后进行过滤分离,滤饼部分即为第2个族组分,称为煤疏中质组;滤液送入分层器进行分层,其中下层溶液经蒸发器蒸除CS2后,再加入同样的反萃取剂H2O进行第2步反萃取,过程中便析出第3种族组分,称为煤密中质组;分层器的上层为反萃取液,将其与第2步反萃取的反萃取液合并,然后经常压蒸馏和减压蒸馏分别蒸除反萃取剂H2O和萃取剂NMP后,即得到第4种族组分,称为煤轻质组。由于煤中相关组分在该过程中没有其他出口,因此该过程也称为煤的全组分族分离,即理论上上述四大族组分的产率之和为100%(实际实验中由于溶剂在轻质组里有少许残留,因此该总和可能大于100%,但通常用差减法来得到轻质组产率)。该过程分离出的萃取剂和反萃取剂循环使用。

图1 煤炭事前分离的基本流程

Fig.1 Flow diagram of the fractional utilization of coal

该方法除蒸发、常压蒸馏和减压蒸馏再生溶剂的步骤外,其余过程均为常压室温下操作。上述过程描述借用了萃取、反萃取、萃取液等词汇,但并不表示其分离过程属于分子意义上的溶解过程,实际上他们是一种纳米级颗粒的悬浮过程。这方面的详细说明,参见文献[1]。

这一分离过程对全煤阶煤都是有效的,但煤种不同,各族组分含量有显著差异[1]。一般以中变质程度的炼焦煤中的密中质组和疏中质组含量最高(可分别达到5%~15%和8%~35%,daf,下同),而在低变质程度的褐煤、长焰煤、不黏煤以及高变质程度的瘦煤、贫煤、无烟煤中其含量都较低(分别为1%~8%和0.1%~7%)。实际上,这两类族组分的含量与煤黏结性强弱密切相关。一般,煤的黏结指数GR.I数值越大,往往其密中质组和疏中质组含量也越高[13-14]。进一步的研究表明,该分离方法所分离出的密中质组,就是煤热解时产生流动性的组分;而疏中质组,则是产生膨胀性的组分[14];同时,密中质组也是炼焦煤热解时生成中间相小球体的源质[16]。

2 煤炭精准利用之一——密中质组制备中间相半焦

2.1 煤密中质组制备中间相的理论分析

根据煤嵌布结构模型理论[1],煤密中质组是一种脂族型的中分子,一般以120 nm 左右的紧密型微粒嵌布于煤主体中;这些微粒本身由25~50 nm 的团聚包彼此叠加组成,而团聚包进一步由5 nm(无烟煤10 nm)的单个纳粒聚集形成。每个纳粒首先由若干个脂族型中分子构成骨架结构,然后在骨架内再充填赋存型小分子。密中质组的分子组成中以脂肪族部分所占比例较高,且多以直链形式进行有序分子堆积并构成稳定的层片状纳粒结构,层线间距0.30~0.35 nm左右。在萃取反萃取法分离族组分时,密中质组以120 nm 左右的黑色微粒形式悬浮出来而进入溶剂体系中。

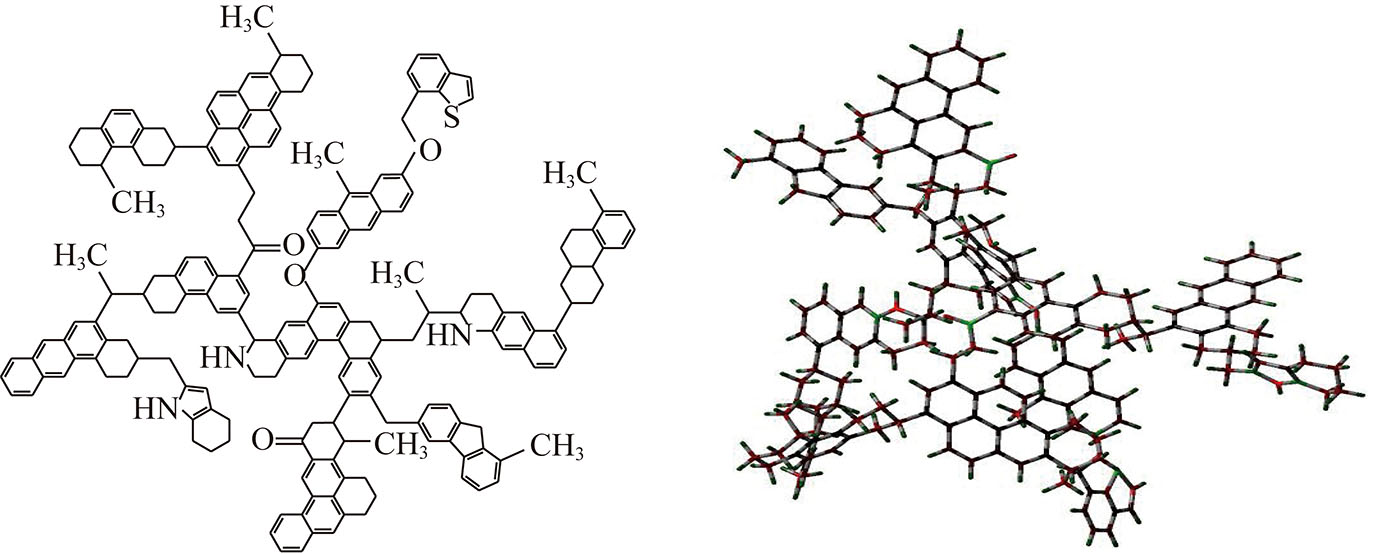

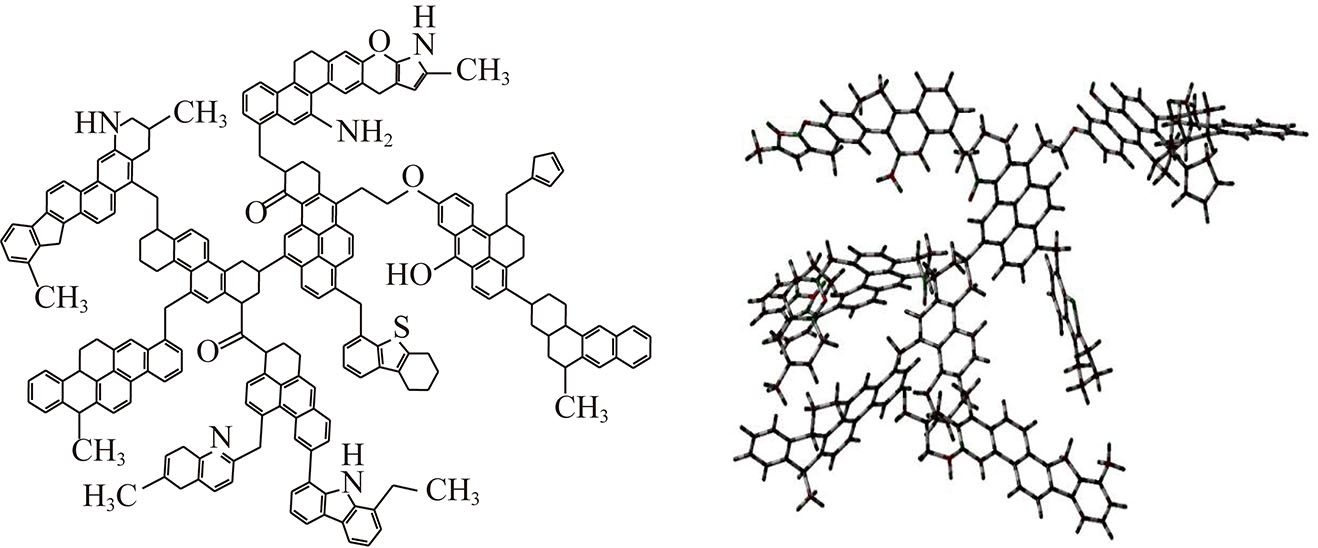

研究构造了淮北童亭煤(Cdaf,87.08%)密中质组骨架结构的分子结构模型[45](图2),其平均化学分子式为C195H179O4N3S,相对分子质量2 657,芳香度0.667。结构单元以2~3环的缩合芳环为主,4环为辅,芳环间存在脂环部分;结构单元之间以烷键(—(CH2)1~4—)、醚键(—(CH2)n—O—,环醚)和芳香碳-碳键等相连,其中烷键和醚键等桥键较长,芳香碳-碳键相对较少,芳香核的缩合程度比重质组和疏中质组要小,而侧链和官能团相对较多,主要有—CH3,C![]() O和

O和![]() NH等。而在密中质组中赋存的小分子则以脂肪族化合物为主,主要有C10~C24的正构烷烃、支链烷烃和带有取代基的环己烷、环戊烷等,且环烷烃的种类较多;芳香族化合物以带取代基的萘环为主,另有少量带取代基的苯、蒽、菲和芴类化合物;含氧化合物较少。

NH等。而在密中质组中赋存的小分子则以脂肪族化合物为主,主要有C10~C24的正构烷烃、支链烷烃和带有取代基的环己烷、环戊烷等,且环烷烃的种类较多;芳香族化合物以带取代基的萘环为主,另有少量带取代基的苯、蒽、菲和芴类化合物;含氧化合物较少。

图2 密中质组骨架的分子结构模型

Fig.2 Molecular structure model of dense medium component

密中质组含量在童亭煤中占10%~15%(daf),H/C原子比1.01~1.24,明显高于一般原煤的数值。其黏结性非常强,挥发分可高达52%~55%(daf),灰分低至0.01%~0.03%,喹啉不溶物(QI)含量为0。同时其外观和普通的煤焦油沥青极为相像,都呈深黑色,镜面,极为均一[31,45]。

上述这些特征均表明密中质组是制备中间相的较佳原料。其中灰分低可以提高石墨制品的纯度;挥发分高使密中质组容易热解,产生较多的轻组分气体,这些小分子有机气体对密中质组起到很好的溶解作用,使其黏度降低,从而有利于形成中间相;而含有较多的烷烃、环烷结构和烷基侧链,会在炭化反应中发生氢转移,可以缓解反应的剧烈程度,使其体系较长时间内保持较低的黏度,这样有利于中间相小球体的长大和充分融并,进而也利于中间相转化成广域有序的结构[46-47];同时由于含有较多的烷烃、环烷结构和烷基侧链,在固化阶段就会产生大量气体,这些气体可以改善芳香平面分子在晶体中的取向排列,使其沿轴向排列变得更为规整[48];而且密中质组结构中的环烷烃较为稳定,在中间相转化后期能够断裂析出气体,从而产生拉焦,有利于针状焦的生成[49]。

2.2 煤密中质组制备中间相的实验验证

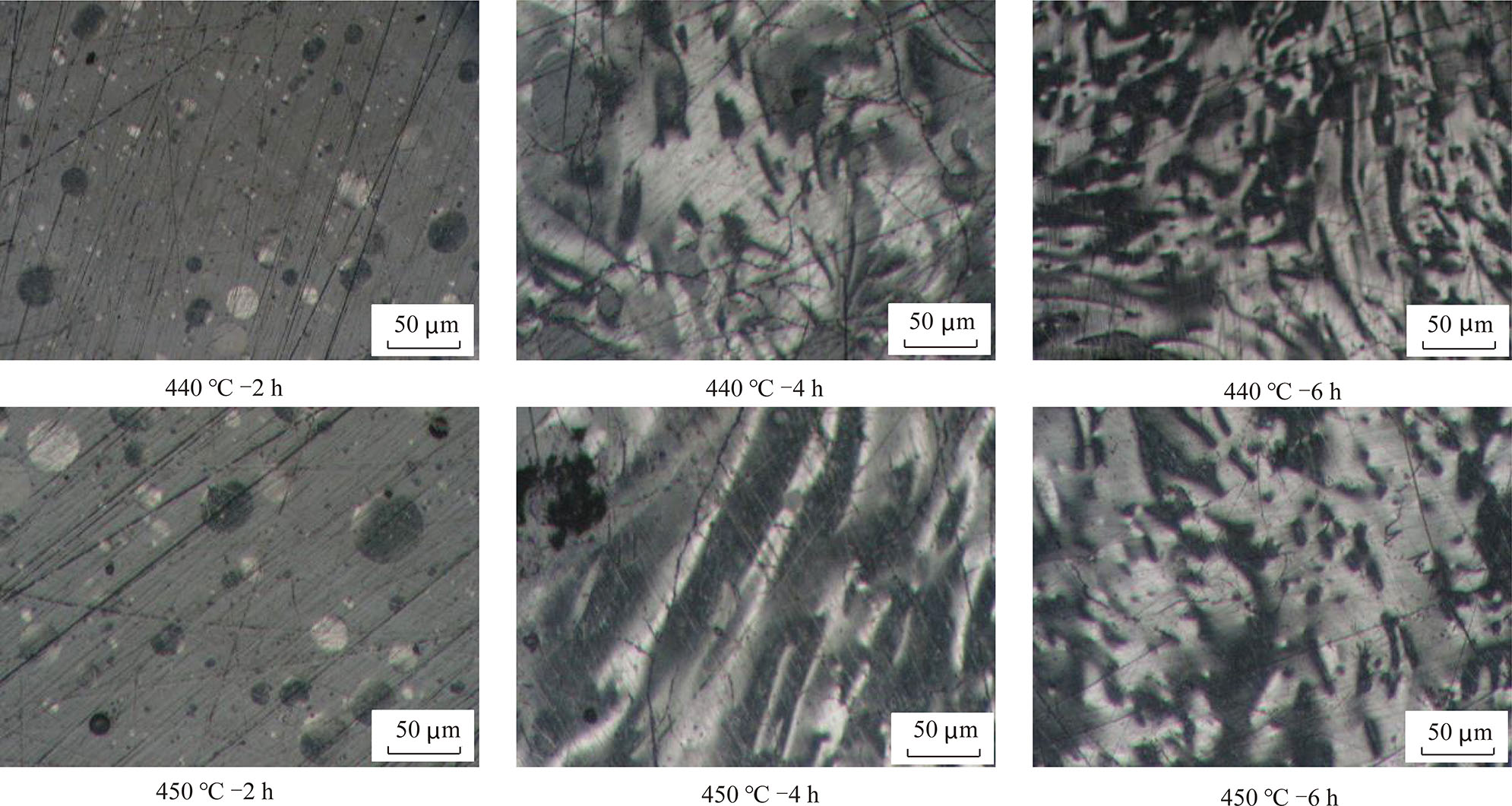

分别对煤密中质组、疏中质组和重质组进行热解炭化实验,在440 ℃和450 ℃下恒温2,4和6 h,对炭化产物进行偏光显微分析,结果显示密中质组确能生成中间相小球体并能进一步融并成体中间相(图3),且只有密中质组才能生成中间相,而疏中质组和重质组在整个过程中均未出现任何小球体的生成现象[31](轻质组属于杂原子类的小分子组分,在煤中含量很低,也不会生成中间相小球体)。这说明密中质组是炼焦煤原煤生成中间相小球体的来源物质(源质)。

图3 密中质组热解炭化产物的偏光显微照片

Fig.3 Polarized images of the carbonization product of dense medium component

炼焦煤在热解炭化过程中会生成中间相小球体,这是煤化学与煤化工界的基本共识。正是基于这一现象,煤化学家在研究炼焦煤黏结和成焦机理时,建立了中间相理论[50]。但一直以来,人们只知道炼焦煤能生成中间相,却不清楚这些中间相是由煤中什么物质或组分生成,更不用说将生成中间相的源质组分从煤中分离出来。

既然从炼焦煤中单独分离出来生成中间相的源质组分,那么由这些源质组分制备中间相,其工艺和性能又如何呢?

2.3 煤密中质组制备中间相的工艺条件

首先研究了由煤密中质组可控制备中间相小球体的工艺条件。该过程在管式炭化炉中进行,以氮气作为保护气,分别考察了炭化过程中温度、恒温时间、氮气流速、原料进样方式和添加剂等因素对中间相小球体生成过程的影响[16]。结果表明:生成的多数中间相小球体球形度较好,部分因为球体叠加形成不规则的形貌(图4)。温度、恒温时间、进样方式是影响中间相小球体生成的主要因素,能够控制生成中间相小球体粒径大小;温度升高或恒温时间延长均会加剧原料分子的热反应,促进中间相小球体的生成和融并;大面积的融并将使粒度迅速增加,部分球体解体,球体数目下降,最终形成体中间相;进样方式主要通过影响小球体演化过程中挥发性气体的逸出及原料颗粒间热传递效率影响小球体的生成和发展;氮气流速起到辅助调控作用;添加剂的加入促进了原料成核,加速了小球体的生成。具体而言,当炭化温度在400~410 ℃,恒温2 h,坩埚散装进样;或当炭化温度为425 ℃,恒温0.5 h,坩埚散装进样;亦或当炭化温度为425 ℃,恒温2 h,坩埚10 MPa 压力压片进样,均可得到平均粒径为1~2 μm 的小粒径球体。当炭化温度在420~430 ℃,恒温2 h,源质以坩埚散装进样;或当炭化温度为425 ℃,恒温2 h,源质以20 MPa压力压片置于坩埚中或以平铺散装方式进样,均可得到平均粒径为2~3 μm 的小球体。而当源质以散装置于坩埚中进样,通过调节炭化温度至440 ℃,恒温2 h,或调节炭化温度为425 ℃,恒温1~2 h,均可得到平均粒径为3 μm 以上的大粒径球体。中间相小球体的这种可控生成性质,为由煤密中质组制备粒度可控的中间相炭微球提供了良好基础和可能性。

图4 密中质组制备的中间相小球体偏光显微照片(炭化温度425 ℃,恒温时间1 h)

Fig.4 Polarized images of the mesophase spherule prepared by dense medium component (carbonization temperature at 425 ℃,holding time of 1 h)

在制备出中间相小球体的基础上,进一步研究了由煤密中质组制备中间相半焦的工艺条件[32]。研究同样在管式炭化炉中进行,炭化条件为:以室温为初始温度,在一定升温程序下加热至终温,并在终温下恒温一段时间,然后自然降至室温。研究考察了炭化过程中炭化终温温度、升温速率、恒温时间和进样方式等条件对中间相半焦生成过程的影响。其中炭化温度选择430,440,450,460,480和500 ℃;升温速率选择1,2,3,4和6 ℃/min;恒温时间选择3,4,5,6,8和10 h;进样方式选择坩埚散装进料、5 MPa成型片状进料、10 MPa成型片状进料和20 MPa成型片状进料。结果表明:升高终温温度可以加剧密中质组的热解和缩聚反应,有利于中间相生成以及向流线型演化;但温度过高会加快热解中的气体逸出,不利于中间相发展;恒温时间延长可加深反应进程,有利于中间相半焦向流线型结构演变;升温速率在4 ℃/min时,中间相半焦的光学形貌呈现大面积广域流线型;对密中质组原料进行成型时,成型压力主要通过改变密中质组的颗粒间隙来影响中间相的发展,成型会影响密中质组的反应热效应以及小分子逸出和惰性气流的引导作用,并不有利于中间相有序化发展。生成中间相小球体并向流线型中间相半焦转化的较佳条件为:炭化终温450 ℃、升温速率4 ℃/min、进料方式为散装进料。在此条件下,随着恒温时间的延长,中间相的演化进程为中间相小球体→小广域型→中等流线型→粗流线型→广域流线型(粗型)→广域流线型(细型)(图5)。

上述结果表明,密中质组是炼焦煤生成中间相小球体的源质。以密中质组为原料,经简单炭化过程,不仅能制备尺寸可控的中间相炭微球,而且可以生成广域流线型的中间相半焦。这一结果也意味着,以煤密中质组为原料,经进一步的开发研究,完全有可能制备出针状焦,从而为针状焦制备开拓出一条新的原料和工艺路线。

3 煤炭精准利用之二——疏中质组制备泡沫炭

3.1 煤疏中质组制备泡沫炭的理论分析

在煤嵌布结构模型理论[1]描述中,疏中质组通常是以80~100 nm 的紧密型微粒存在于煤主体结构中的,构成疏中质组的骨架结构部分主要是芳族型中分子,即芳环部分和含酚、醇、醚及羰基结构的部分是其骨架结构中分子的主要内涵,侧链和官能团一般较煤重质组为多,骨架内同样充填赋存型小分子,它们在萃取时整体以80~100 nm的微粒形式悬浮到萃取液中并在反萃取时以疏中质组组分析出。

构成童亭煤疏中质组骨架结构的分子平均化学式为C216H183O5N5S,相对分子质量2 957,芳香度0.689,均高于煤密中质组。分子结构模型[45]如图6所示。结构单元也是以2~3环的缩合芳环为主,4环为辅,芳环之间有脂环存在,桥键主要包括短烷键(—(CH2)1~2—)、醚键(—C—O—、环醚)和芳香碳-碳键等,芳香核缩合程度和结构单元均高于煤密中质组而小于煤重质组。氧和氮原子分布多于煤密中质组,氮的存在形式主要有咔唑、吡啶、吡咯、胺基和氢化杂环等;氧的存在形式则主要包括酚羟基、醚氧键、醌基和杂环等;侧链和官能团主要有—CH3,—CH2CH3,—OH,C![]() O和

O和![]() NH等。充填赋存于疏中质组骨架结构中的小分子以芳族型为主,包括含有取代基的单环芳烃以及2种带有取代基的萘环化合物,同时还包括一些含氧杂原子类化合物,脂肪烃以C10~C18的正构烷烃和支链烷烃为主。

NH等。充填赋存于疏中质组骨架结构中的小分子以芳族型为主,包括含有取代基的单环芳烃以及2种带有取代基的萘环化合物,同时还包括一些含氧杂原子类化合物,脂肪烃以C10~C18的正构烷烃和支链烷烃为主。

图5 450 ℃终温下随恒温时间延长中间相的形态演变

Fig.5 Evolution of mesophase with the prolong of holding time at the temperature of 450 ℃

图6 疏中质组骨架的分子结构模型

Fig.6 Molecular structure model of loose medium component

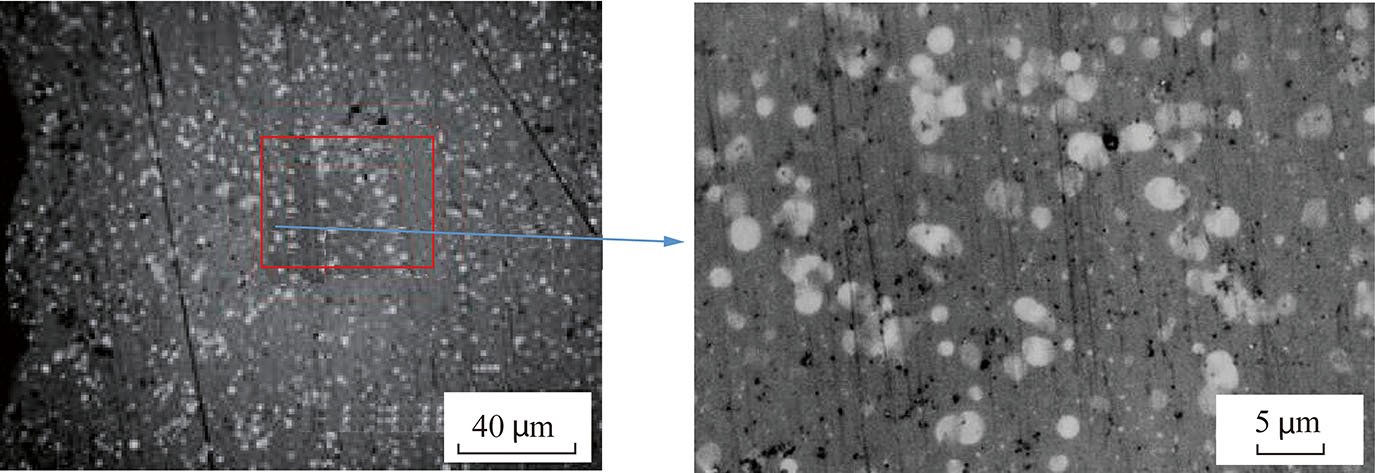

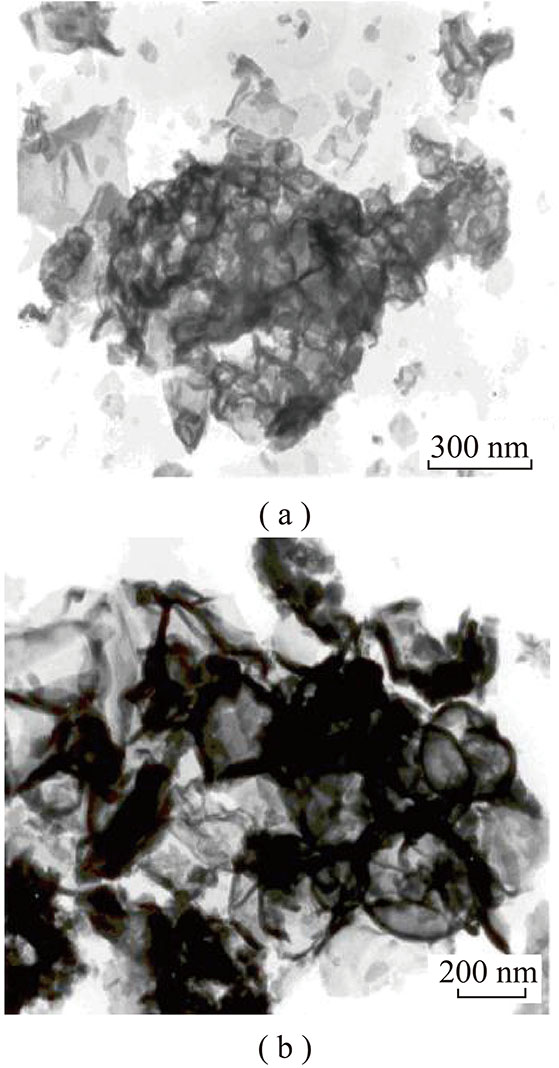

在萃取反萃取法将疏中质组从煤中分离出来的过程中,疏中质组有一个不同于其它族组分的特殊性能,即在分离的同时会并行发泡,产生宏观和微观下均存在的泡状结构[15](图7),且灰分很低(一般2%左右,daf),颗粒超微,团聚后呈密度极低的疏松体,并有较强的黏结性能[13]。由于疏中质组本身已经具有良好的泡状疏松结构,因此有可能不需要通常所必需的发泡环节即可制备出泡沫炭。这种泡状结构本身属于微纳级,使其在热解炭化过程中可能会成为生成的气体聚集地,当这些气体越聚越多时,在炭化熔融状态里必然会推动泡孔不断长大,从而形成所需要的泡沫炭泡孔结构;特别是疏中质组本身这种泡状结构分布众多且相对均匀,这为制备泡孔结构发达而均匀的泡沫炭提供了可能。另外,疏中质组还具有一定的黏结性能,说明其在热解炭化过程中可能会产生熔融现象,这为泡孔长大提供了条件。因此,疏中质组分或许可以像沥青一样成为泡沫炭的前驱体。

图7 疏中质组泡状结构的TEM图片

Fig.7 TEM images of loose medium component showing foam structures

3.2 煤疏中质组制备泡沫炭的实验验证

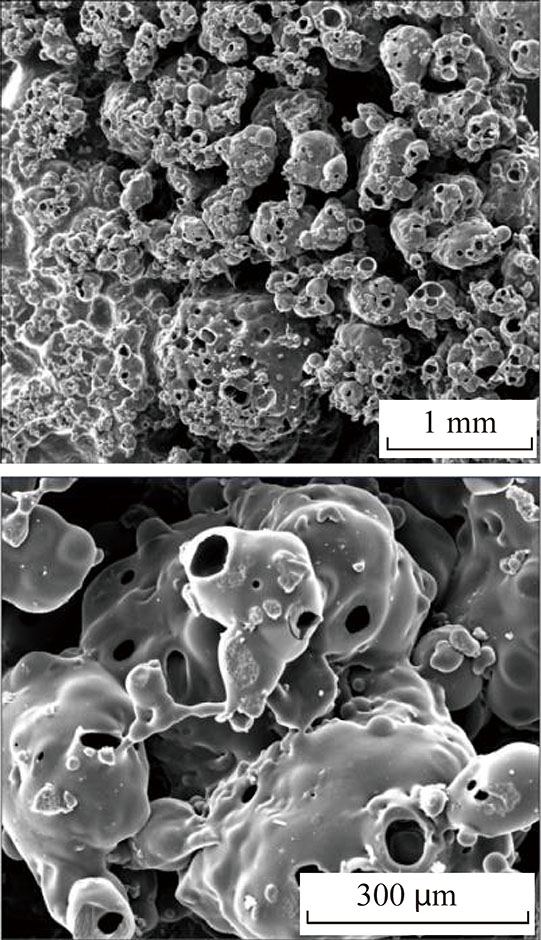

取一定量的疏中质组样品,在5 MPa压力下压制成型或直接散装堆放于坩埚中,再放入管式炭化炉中炭化。以氮气为保护气体,以5 ℃/min的升温速率分别升至550 ℃和450 ℃的炭化活性反应温度,然后恒温1 h,再以1 ℃/min的升温速率升至炭化终温1 100 ℃。结果如图8~10所示,证明成型和散装两种方式均可生成泡沫炭[15]。同样的方法对重质组和密中质组却不能生成泡沫炭。这是很有意思的现象,说明萃取反萃取法所分离的煤族组分,不仅性质截然不同,而且各自可成为煤基不同炭材料(中间相、泡沫炭)的制备源质。

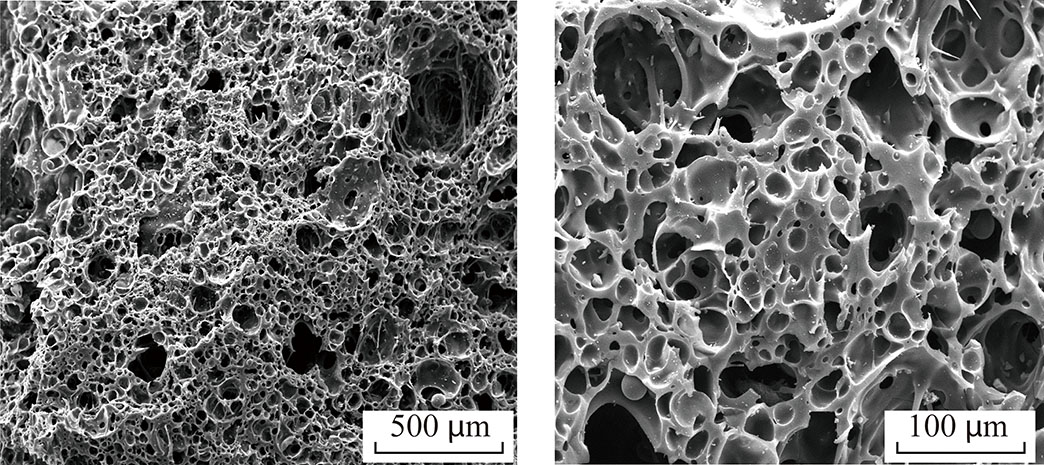

图8 散装方式生成的泡沫炭SEM照片

Fig.8 SEM images of foam carbon prepared in bulk

图9 5 MPa压力下成型的片状疏中质组及其所生成的

泡沫炭照片

Fig.9 Picture of the pressed platelet of loose medium component (at 5 MPa) and the corresponding produced foam carbon

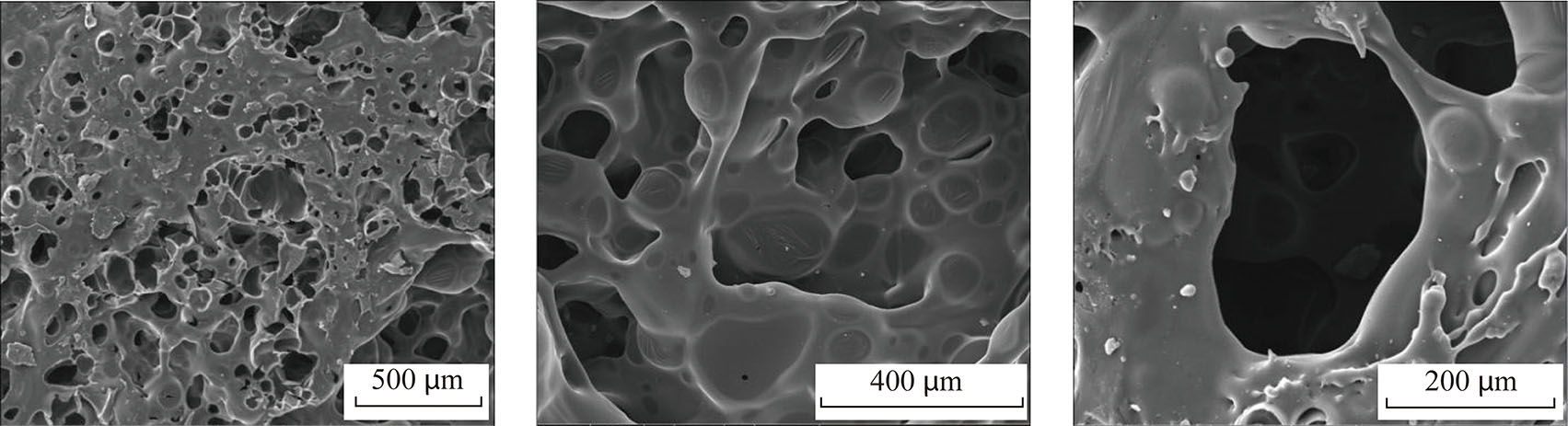

以散装方式经炭化生成的泡沫炭主要呈“团簇”结构堆积,各“团簇”之间存在很大缝隙,而每个“团簇”均由球形孔泡构成,有开孔也有闭孔。但这种泡沫炭整体力学性能较差,易碎。而以5 MPa压力压制成型后再炭化制得的泡沫炭表面开孔结构丰富,主要以球形“泡”和“泡壁”构成立体三维结构,“泡壁”较薄,而开孔结构多为近圆形;部分结构存在多个“泡”孔连续排布,且可明显观察到其内部密布的孔泡。另外,还存在一些闭合的球形“泡”结构,其顶部有收缩产生的“褶皱”,说明顶部较薄,但其周围骨架较厚,且形成堆叠的层次结构。

3.3 煤疏中质组制备泡沫炭的工艺条件

由上可知,在一定压力下对煤疏中质组进行压制成型,是有利于生成泡孔发达的泡沫炭的。为此,首先研究了在5 MPa压力下将疏中质组压制成φ12.9 mm的薄片后,再经管式炉炭化时泡沫炭的泡孔结构调制条件[51]。结果显示,中温停留时间、炭化时间和小分子含量对泡沫炭泡孔结构的调控作用显著。在中温温度550 ℃下延长停留时间有利于泡沫炭整体结构的收缩及泡孔的融合长大。当停留时间由1 h延长至2 h时,泡孔在30~90 μm孔径段的集中度提高;但继续延长至3 h则会造成泡孔的过度收缩及新泡孔的产生,进而导致泡孔孔径分布分散。延长1 100 ℃下的炭化时间会造成缩聚反应加剧,相邻泡孔之间的挤压融合变强。一般延长炭化时间至2 h时,融合现象明显,30 μm以上大孔占比达到74.56%;继续延长至3 h时,会造成泡沫炭的烧失。通过溶剂抽提降低疏中质组中的小分子含量,可有效降低泡沫炭的平均孔径分布。随着抽提率提高,泡沫炭的泡孔孔径高度集中于 10 μm以下孔径段,而孔壁厚度明显增大(图11)。对泡沫炭泡孔结构的有效调控,可为后期层次孔、分级孔的泡沫炭制备提供有效手段。

图10 5 MPa压力下成型后所生成泡沫炭的SEM图片

Fig.10 SEM images of foam carbon produced from loose medium component platelet pressed at 5 MPa

图11 抽提小分子调制泡孔结构的泡沫炭SEM图片

Fig.11 SEM images of the foam carbon produced by the extracted small molecule fraction

为进一步了解由煤疏中质组所制备的泡沫炭的力学、电学和热学性能及其制备工艺条件的影响,按图12所示的工艺流程进行了深入研究[52]。结果表明:发泡过程中以升温速率和发泡温度对初生泡沫炭孔泡结构影响较大,制备孔泡分布均匀且孔径均一的初生泡沫炭的较优条件仍然为:升温速率5 ℃/min,发泡温度550 ℃,恒温时间1 h,压片压力5 MPa。继续经炭化过程制备炭化泡沫炭时,对炭化泡沫炭的基本性质(包括体积密度、真密度、孔隙率、平均壁厚等)、力学性能及导电性能影响程度依炭化温度>恒温时间>升温速率的顺序而减小;在升温速率7 ℃/min、炭化温度1 100 ℃及适宜恒温时间1 h的优方案下制得的炭化泡沫炭,在变形量为70%时(下同),其抗压强度为0.6 MPa,比强度为4.6 (MPa·cm3)/g;此时若延长恒温时间至2 h,则炭化泡沫炭的电导率约为9.2 S/cm,热导率约为0.080 W/(m·K),而平均壁厚范围在1~4 μm。

图12 泡沫炭的制备工艺流程

Fig.12 Flow chart of production processes for foam carbon

对炭化泡沫炭的石墨化过程在石墨化炉中进行,以高纯Ar保护,自由升温到1 000 ℃后,再以5 ℃/min的升温速率加热至3 000 ℃,石墨化处理30 min后自然冷却至室温。获得的石墨化泡沫炭平均抗压强度为0.45 MPa,平均比强度为3.33 (MPa·cm3)/g,平均石墨化度为41.78%,电导率为31.8 S/cm,导电性能较炭化泡沫炭显著提高;粉末状石墨化泡沫炭的热导率为0.082 W/(m·K),而块状的则为0.059 W/(m·K),以块状石墨化泡沫炭隔热性能更好。

为增强泡沫炭的力学性能,考虑在煤疏中质组原料中掺入Nano-ZrO2增强剂来制备泡沫炭,实验流程与图12相同[52]。结果表明:随着Nano-ZrO2添加量的增加,其初生泡沫炭的体积密度、真密度、平均壁厚和收率增大,孔隙率降低,内部孔泡孔径明显减小,孔结构致密化,抗压强度增强明显。与改性前的炭化泡沫炭相比,添加质量分数15%的Nano-ZrO2的炭化泡沫炭抗压强度提高到8倍(达3.7 MPa),比强度提高到2倍(达9.0 MPa/(g·cm-3)),隔热性也有所改善(热导率0.074 W/(m·K)),但导电性能略有降低。不过将其进行石墨化处理后,其石墨化泡沫炭的电导率可提升至66.9 s/cm,导电性能得到大幅改善,而热导率可基本维持(约0.077 W/(m·K)),此时石墨化度高达99.77%。图13为Nano-ZrO2改性前后的石墨化泡沫炭的SEM对比图。

综上,煤疏中质组是煤中能够热解炭化生成泡沫炭的源质组分,且发泡过程十分简单;通过工艺条件和控制疏中质组中的小分子含量,可调制泡沫炭的孔结构;而通过添加增强制,可显著改善泡沫炭的力学性能,同时隔热性能保持良好;通过石墨化处理,可显著提升泡沫炭的导电性能。

4 煤炭精准利用之三——疏中质组制备多孔电极材料

4.1 煤疏中质组制备多孔炭材料的理论分析

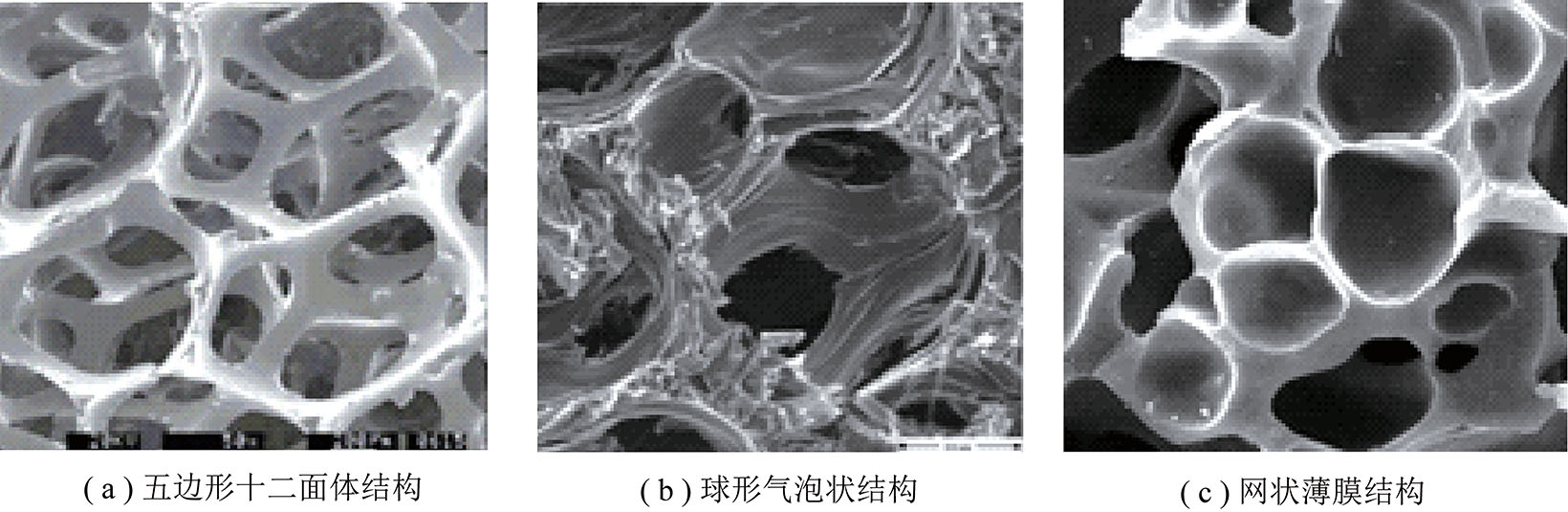

由前述煤疏中质组制备的泡沫炭,可以看出其泡壁结构十分光滑均一,泡壁上几乎不见中、微孔,壁厚均匀且多在1~4 μm。这种结构不同于文献[53]所报道的泡沫炭的两种微观结构特征,即五边形十二面体结构(图14(a),由较大的开孔和柱状韧带构成,柱状韧带彼此交联组成大量五边形十二面体)和球形气孔状结构(图14(b),由石墨韧带连接成交联网状结构,具有球形开口且相互连通),而是融合了两者结构特点同时又具有自身特性的第3种结构形式,可称为网状薄膜结构(即薄膜泡沫炭,也可叫做三维炭薄膜)(图14(c))。

图13 Nano-ZrO2改性前后的石墨化泡沫炭SEM对比

Fig.13 SEM images of the graphited foam carbon before and after the modification using nano-ZrO2

图14 文献报道的泡沫炭两种典型结构(a),(b)与煤疏中质组制备的第3种结构(c)对比

Fig.14 Comparison of the structures of the reported foam carbon in literature (a,b) and the prepared foam carbon(c) in this work using loose medium component

这种结构特征,使我们有理由相信,如果在煤疏中质组中再掺入化学活化剂,比如KOH等,则有机会在生成泡沫炭的同时,于薄壁上活化出相应的中、微孔;或者以该型薄膜泡沫炭原体为前驱体再进行KOH等的活化处理,则其丰富的三维大孔网状结构及孔孔嵌套互通的开孔结构,均十分有利于活化剂向内部孔壁的扩散传质,而活化反应过程中生成的产物也更容易从内部孔隙扩散出来,从而活化成以中、微孔为主的高比表面积活性薄膜泡沫炭。特别是生成的这种薄壁泡沫炭的结构形式,使其在薄壁上调控孔分布更容易,从而易于生成层次孔炭或多级孔炭。由此得到的三维活性薄膜泡沫炭将同时具备多孔性、高活性比表面积和快速的电子/离子传输路径等特性,十分有利于超级电容器的电解质离子扩散进入内部表面和缩短离子扩散通道,促进电荷传输效率及提高活性材料的利用率。

4.2 煤疏中质组制备多孔炭材料的实验验证

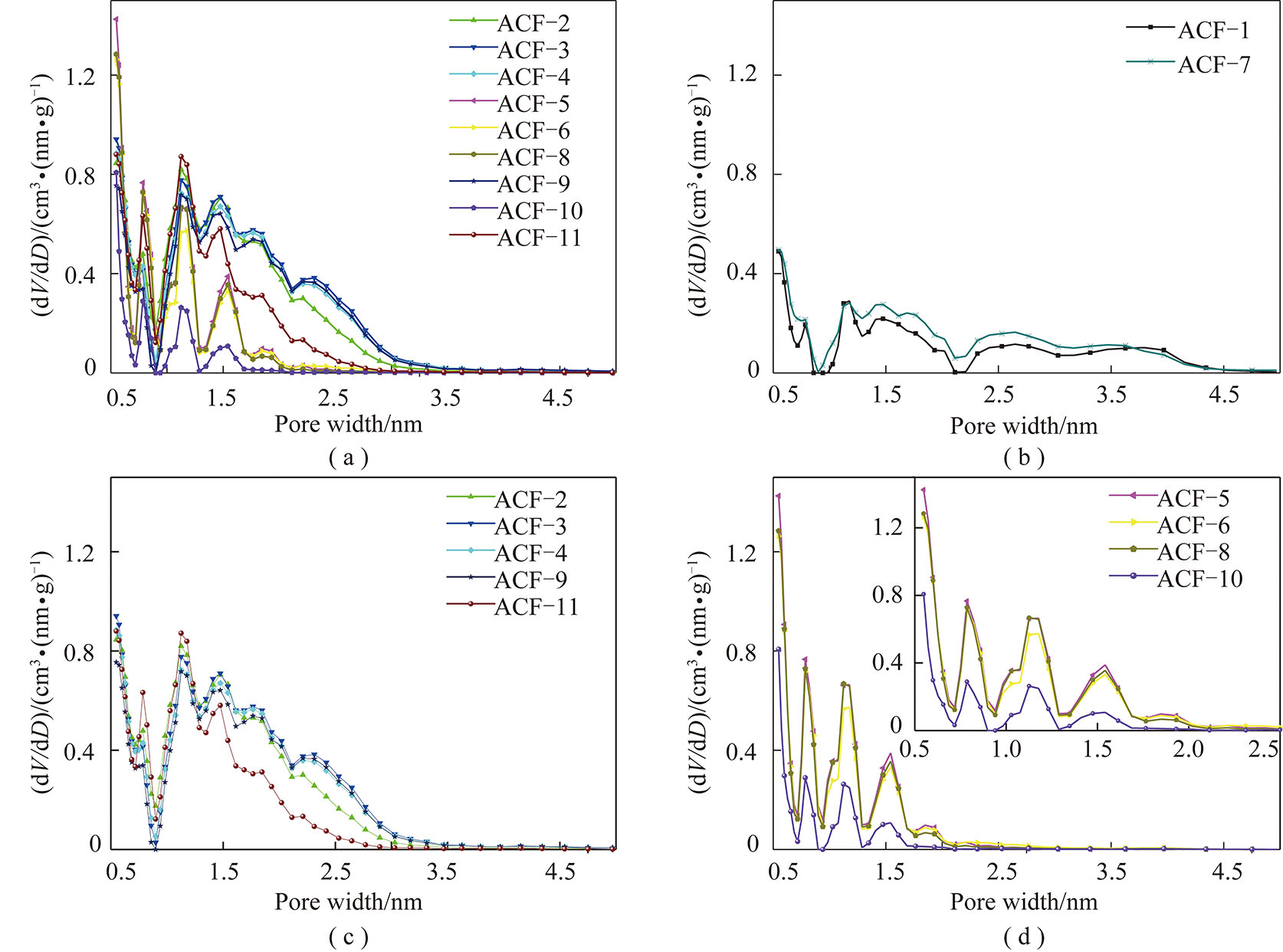

首先以煤疏中质组经发泡炭化所得的初生泡沫炭为原料,采用KOH活化法进行活化,其步骤是:将原体的块状初生泡沫炭浸泡在不同浓度的KOH溶液中,然后放入真空干燥箱内抽真空,同时升温至70 ℃浸泡4 h;将浸泡过的块状初生泡沫炭取出烘干后置于管式炉中,以7 ℃/min的升温速率从室温直接升至690~750 ℃并在此温度下活化0.5~2.0 h,便得到活性泡沫炭[54]。这种活性泡沫炭具有峦型阶梯式(图15(c))、峰型阶梯式(图15(d))和弥散式(图15(b))3种层次孔类型,其中峦型阶梯式层次孔的活性泡沫炭比表面积可达到2 300 m2/g以上,组装成超级电容器后,其比电容量在25 mA/g下可达220~282 F/g。这证明通过煤疏中质组及其生成的泡沫炭,可以制备出具有不同层次孔分布的高比表面积多孔炭材料。

图15 煤疏中质组经初生泡沫炭制备的活性泡沫炭孔径分布分类

Fig.15 Different distributions of pore diameters of the activated foam carbon prepared by the nascent foam carbon using coal loose medium component

4.3 煤疏中质组制备多孔炭材料及用于超级电容器的工艺条件

以上述活化方法,并选择690,710,750,790,830 ℃的不同活化温度,30,60,90,120 min的不同活化时间,以及200,160,120,80,40,20 g/100 g H2O的KOH溶液碱水配比,考察了由原体块状初生泡沫炭经活化制备多孔炭材料的工艺条件[54]。结果显示,所得多孔炭材料以微孔为主,比表面积普遍较大,为546.41~2 640.28 m2/g。随着KOH溶液浓度增大,比表面积和总孔容积均先增大后减小,其中KOH溶液碱水配比为120时达到最大值;随着活化时间的延长,比表面积减小,但有利于中孔形成;而活化温度升高,总孔容积先增大后减小,在750 ℃处有最大总孔容积1.232 m3/g。所得多孔炭材料用于超级电容器电极材料时,发现孔径分布呈峦型阶梯式时其比电容普遍较高,这是因为该层次孔分布不仅提供了高比表面积使储能场所充足,而且还提供了多且连续变化的孔道降低了离子传输阻力。

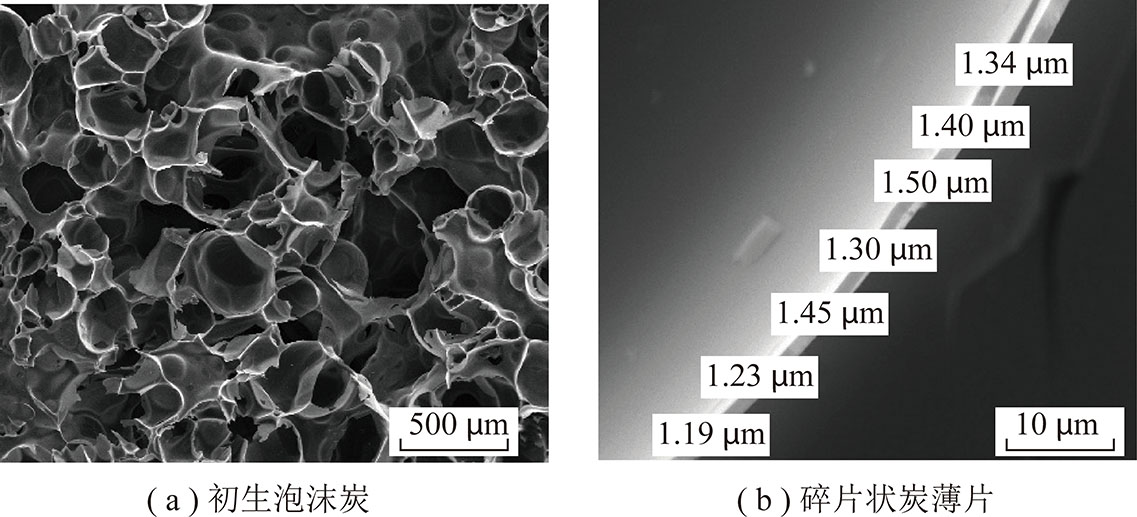

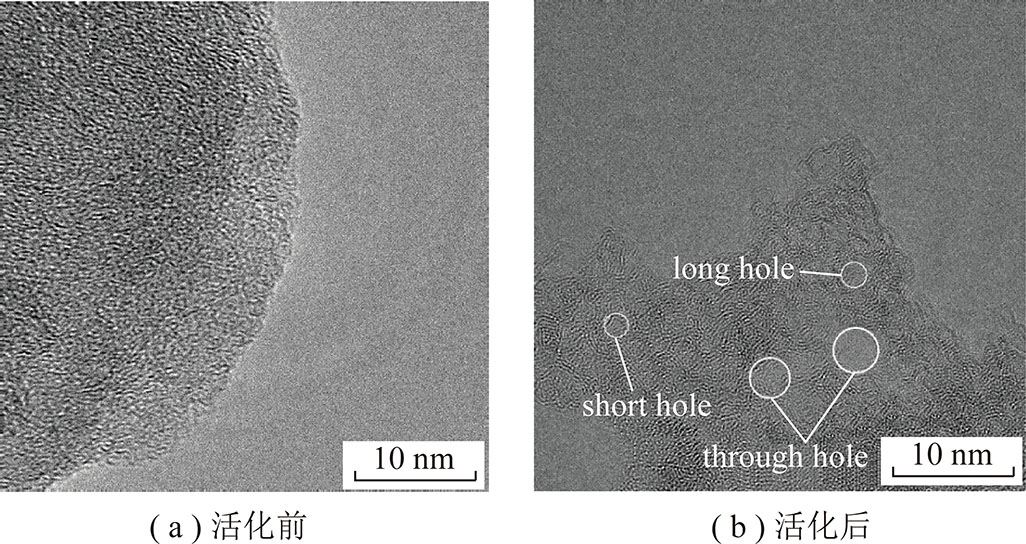

为了实现对制备的多孔炭材料的层次孔分布的有效调节,将上述原体块状初生泡沫炭进行破碎和研磨,得到碎片状炭薄片,薄片厚度平均1.2~1.5 μm(图16);然后再与一定比例的KCl与KOH充分混合,在管式炉中于750 ℃并在氮气保护下恒温煅烧2 h,煅烧产物依次用1 mol/L HCl、去离子水和乙醇反复洗涤至pH=7,干燥12 h后最终得到多孔炭材料[55]。结果显示:未经活化的初生泡沫炭的炭薄片表面十分均匀平滑且未有任何孔隙显现(图17(a)),而经KCl和KOH活化后,炭薄片表面即生成丰富的孔隙结构(图17(b)),这些孔包括深孔、浅孔和贯通孔等。随着KCl含量的增加,所得多孔炭材料的比表面积也逐渐增加,并在初生泡沫炭:KCl∶KOH比例为1∶3∶4时比表面积最高达3 627 m2/g,其拉曼光谱的ID/IG比值也达到最大值0.94,之后继续增加KCl含量则比表面积下降。电化学测试表明该多孔炭材料的比电容在电流密度为0.1 A/g时达346 F/g,能量密度和功率密度分别为12 Wh/kg和25 W/kg,而等效串联内阻仅有6 Ω。该研究结果还表明,对初生泡沫炭进行KOH活化时,通过添加辅助剂KCl,可以有效调控多孔炭材料的中孔分布并进而影响其电化学性能。

图16 初生泡沫炭(a)及碎片状炭薄片(b)的SEM图片

Fig.16 SEM images of the nascent foam carbon (a) and the fragmented carbon sheet (b)

图17 炭薄片活化前后的HR-TEM图片

Fig.17 HR-TEM images of the carbon sheet before (a) and after (b) the activation

除了上述在煤疏中质组生成的初生泡沫炭上进行活化制备多孔炭材料的二步法以外,也研究了在煤疏中质组中直接掺入一次活化剂,一次活化产物再进行二次活化的方法[30]。其步骤是:将疏中质组与ZnCl2按照一定质量比在研钵中进行研磨混合后放入瓷舟,以氮气为保护气,按照一定的升温程序在高温管式炉中进行一次活化;将产物中剩余的ZnCl2用去离子水洗净并烘干,采用KOH为二次活化剂,按碱炭比6∶1的质量比进行混合,并置于管式炉中在750 ℃的活化温度下活化1 h。将二次活化产物用盐酸和去离子水洗净烘干,即得层次孔结构的多孔炭材料。其中,一次活化过程中活化温度为450~700 ℃;活化时间为0~5 h;ZnCl2与疏中质组质量比依次为0,0.5,1,2,3,4。设计这样的方案主要是考虑到,ZnCl2作为电子对的接受体中心与煤疏中质组中的—OH,—NH2等发生反应,造成疏中质组分子间氢键的断裂,从而能够制备出较为发达的中微孔结构;而KOH的二次活化过程则是在已形成的孔结构基础上,一方面刻蚀出更加丰富的微孔结构,另一方面对已有的微孔结构进行扩孔,从而有效提高材料的中孔含量,实现对层次孔结构的有效构建。研究结果表明:在一次活化温度为500 ℃,活化剂比例为2∶1,活化时间为1 h时,经二次活化所得多孔炭材料的微孔-中孔-大孔结构均最为发达,其比表面积可高达4 672 m2/g,总孔容达2.99 cm3/g;同时电化学性能也最为理想,比电容在1 A/g时达到了318 F/g,倍率性能则达68%。图18为该条件下多孔炭材料的SEM图片以及在不同条件下制得的多孔炭材料在10 mV/s下的CV图。

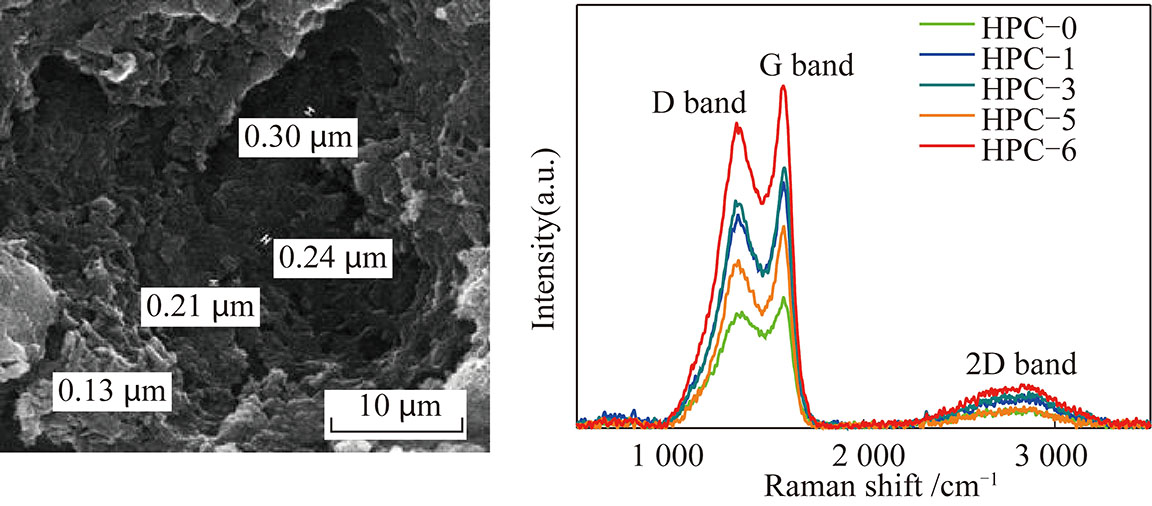

进一步研究了将疏中质组热解炭化过程和活化过程合并制备多孔 炭材料的一步法,过程中添加了模板剂纳米MgO[28]。基本步骤为:取1 g疏中质组、6 g KOH和一定质量的纳米MgO,在玛瑙研钵中进行充分混合研磨后置于高温管式炉中,在氮气气氛下进行活化,将产物用盐酸和去离子水洗净烘干之后即得到层次孔结构的多孔炭材料。其中,活化温度为750 ℃,升温速率为5 ℃/min,活化时间为1 h,纳米MgO加入量为0,1,3,5,6 g。另外,通过固定纳米MgO为 5 g,改变KOH加入量为0,2,4,6,8 g,其它条件不变,探究了KOH对材料孔结构和电化学性能的影响。结果表明:纳米MgO模板的加入有效提高了多孔炭材料的中孔含量,降低了表面大孔孔径,使得孔径分布更为集中;模板剂用量的增加,使KOH分散程度逐渐提高,活化反应更加充分,中孔比例不断增大,孔径分布趋于理想;同时,炭材料的微观结构逐渐由无序的海绵状泡沫结构向较为理想的二维层状结构转变,石墨化度明显提高(图19),使得电化学测试时电荷转移速率提高,电阻降低,比电容逐渐增大,倍率性能也得到提升。当纳米MgO剂量达5 g、KOH为6 g时,多孔炭材料达到较理想的二维层状类石墨烯结构,石墨化度ID/IG达0.83,层次孔更为发达,比表面积达3 347.15 m2/g,在10 A/g的电流密度下比电容高达262 F/g,倍率性能高达72%。

由煤疏中质组通过纳米MgO制备层次孔结构多孔炭材料的形成机理如图20所示。根据前述疏中质组的结构特性,在炭化受热过程中,疏中质组首先发生热解熔融,由于层状纳米MgO的结构导向作用,具有sp2杂化碳原子的芳香族部分在纳米MgO层间通过自由基聚合反应形成类似于石墨烯的二维交联层状结构;与此同时,预先混和均匀的KOH则起到了原位同步活化作用,在形成的碳纳米片上刻蚀出丰富的微孔结构。另外,纳米MgO在造孔过程中还起到了中大孔模板剂作用,使得酸洗除去KOH活化反应产物以及重叠堆积的纳米MgO模板后,在材料表面留下丰富的微孔-中孔-大孔结构,由此实现理想层次孔结构多孔炭材料的有效构建。

图18 多孔炭材料的SEM图片及10 mV/s下的CV图

Fig.18 SEM image of the porous carbon and the corresponding CV image under 10 mV/s

图19 掺入模板剂MgO制备的多孔炭材料SEM图片及其拉曼光谱

Fig.19 SEM image of the porous carbon with the addition of MgO template (left) and the corresponding Raman spectra (right)

图20 由疏中质组通过模板法制备多孔碳材料的形成机理

Fig.20 Mechanism of the formation of porous carbon from loose medium component using the template method

5 煤炭精准利用之四——密中质组制备陶瓷-炭复合膜

5.1 煤密中质组制备陶瓷-炭复合膜的理论分析

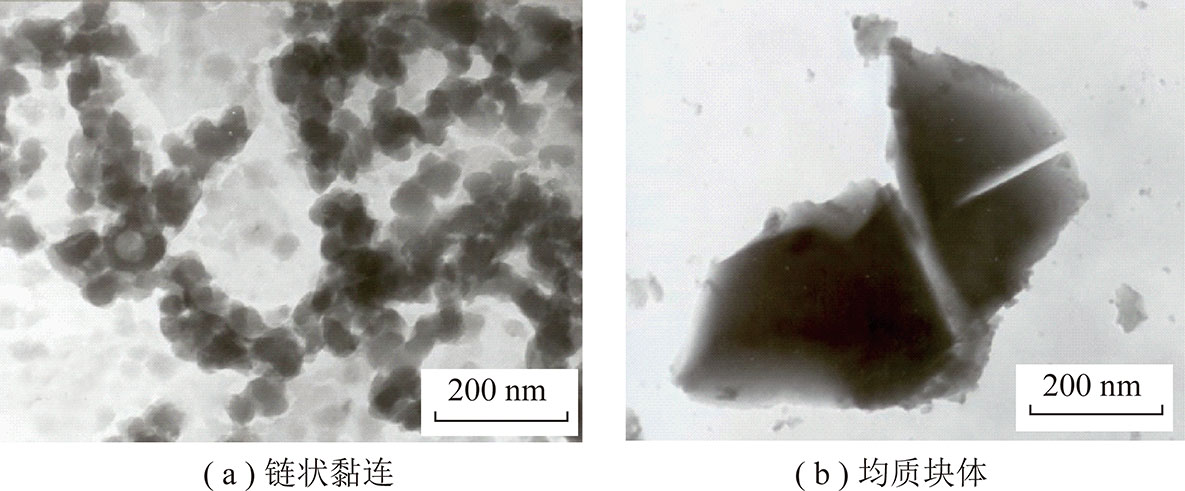

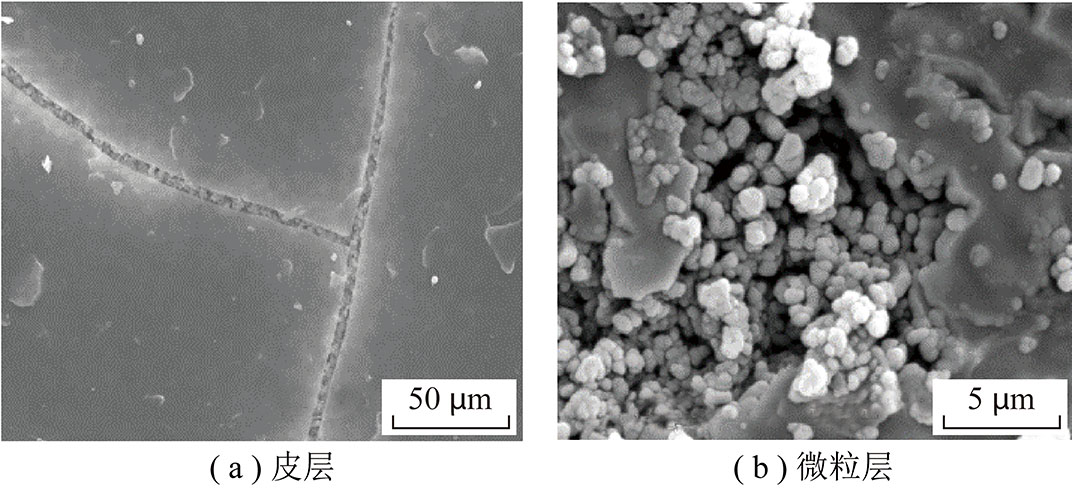

如前所述,由萃取反萃取法分离所获得的煤密中质组不仅具有作为中间相源质的特殊性能,而且是炼焦煤热解过程中产生流动性的源质组分[14]。实际上,嵌布在煤主体结构中的密中质组微纳颗粒,在萃取分离时悬浮到萃取液中即表现出链状黏连特性(图21(a)),显示出这些微纳颗粒间有着很强的相互作用;而当它们经反萃取过程析出后,即形成纹理清晰、结构均一而致密、不存在缺陷的片状堆积型颗粒[22](图21(b));并且将密中质组重新分散于分离溶剂NMP中时即成为黏稠状的黏性胶体。这种黏性胶体可以在石英玻璃表面附着,经风干后可形成均匀致密的皮层(图22(a))和皮层下均匀密布的0.5 μm颗粒层(图22(b))。由此可以设想,如果将陶瓷支撑体在密中质组胶体中浸渍,风干后会不会同样在支撑体表面形成这种密中质组微粒层呢?如果能够形成,即表示在支撑体表面涂覆上了密中质组原膜,然后再对这种原膜进行炭化处理,就有可能制备出陶瓷-炭复合膜。

图21 煤密中质组在萃取液中的链状黏连及析出后形成的均质块体的TEM图片

Fig.21 TEM images of the chain-like structure formed by the coal dense medium component in the extraction solution and the homogeneous sheet after precipitation

图22 煤密中质组在石英玻璃表面形成的皮层和微粒层的SEM图片

Fig.22 SEM images of the appearance and inner particle layer formed by coal dense medium component on the surface of silica glass

5.2 煤密中质组制备陶瓷-炭复合膜的实验验证

验证实验采用陶瓷片作为支撑体。将支撑体匀速浸入密中质组的NMP溶胶中并保持5 min,缓慢取出后在室温下放置1 h,以同样的操作进行二次或多次浸渍涂膜;涂膜完毕后在自然条件下风干12 h。然后送入管式炭化炉中,在氮气保护下进行热解炭化,到达预设终温后维持10 min[25-56]。结果表明:该方法可以在支撑体表面形成均匀的密中质组溶胶涂层,炭化后所得炭质膜层与支撑体结合紧密;炭化温度到达500 ℃,溶胶涂层的胶粒发生熔融并在颗粒间形成黏连;到600 ℃时胶粒间的融并基本完成,所得炭膜层表面较均匀致密;继续升高到800 ℃及以上时,由于缩聚反应,所得炭膜层孔隙较多;900 ℃时的残炭率约67%。在浸渍涂膜4次、浸渍时间50 min、中间恒温时间25 min、升温速率6 ℃/min、炭化终温600 ℃、终温保持时间25 min的优化条件下,所制备的陶瓷-炭复合膜的孔隙率为30%,纯水渗透率为1.41×104 L/(m2·h·MPa),对Fe(OH)3胶体截留率达到75.54%。

5.3 煤密中质组制备陶瓷-炭复合膜的工艺条件

图23 煤密中质组制备的陶瓷-炭复合膜表面SEM图片

Fig.23 SEM images of the membrane of ceramic-carbon composite prepared by coal dense medium component

同样以陶瓷片作为支撑体,通过孔隙率、纯水渗透率和Fe(OH)3胶体与牛血清白蛋白(BSA)溶液截留率等参数,较系统研究了由煤密中质组制备陶瓷-炭复合膜的成膜条件和炭化工艺条件;并选用聚乙二醇和ZnCl2对炭质分离层进行改性,考察了其添加量对分离层性能的影响[17,57]。结果表明:影响复合炭膜截留率和孔隙率的最主要因素是升温速率和炭化终温,而涂膜次数则对渗透率有重要影响;通过调控成膜和炭化条件可制备性能不同的复合炭膜分离层(图23)。当涂膜3次、中间恒温温度460 ℃、升温速率4 ℃/min、炭化终温600 ℃时制备的复合炭膜对Fe(OH)3胶体的截留效果较好,截留率达81.65%;当其他条件不变,炭化终温改为800 ℃时制备的复合炭膜对BSA溶液的截留较佳,截留率达90.92%。这两种复合炭膜相应的水渗透率分别为1.16×104 L/(m2·h·MPa)和0.8×104 L/(m2·h·MPa),孔隙率分别为29.64% 和29.93%。通过添加聚乙二醇可调节涂膜液的稠度,从而有利于涂膜液在支撑体表面形成均匀的膜层;但添加过量,会使涂膜液过稠而变得浑浊,不能成为良好的均一相,浸渍时就很难在支撑体表面形成均匀膜层,且容易封堵支撑体的孔隙口。添加ZnCl2可使其与涂膜液中的溶剂NMP产生较强相互作用,使NMP对煤密中质组分胶粒的分散能力减弱,胶粒相互靠近或结合成更大的胶束,涂膜液的黏度显著提高。ZnCl2添加量适当,会促使涂膜液在支撑体表面形成更均匀膜层,实现较好的改性效果。当添加5% 体积比的聚乙二醇或添加8% 质量比的ZnCl2作为涂覆液的改进剂时,所制备的陶瓷-炭复合膜对Fe(OH)3胶体和BSA的截留率比无添加时可分别提高9%~10%及6%~8%,而渗透率以ZnCl2改性的效果更好。

图24 煤密中质组所制管状陶瓷-炭复合膜成品

Fig.24 Tubular ceramic-carbon composite membrane prepared by the coal dense medium component

在上述研究基础上,进一步将支撑体引向管状结构,开发了管状陶瓷-炭复合膜(图24)。用旋转涂膜法进行密中质组溶胶在管状支撑体表面的涂覆,研究了相应的涂膜和炭化工艺条件[58]。结果显示:涂膜时间和成膜干燥温度对管状复合膜性能影响较大;适当延长涂膜时间可以修饰膜层缺陷,使孔结构更致密,提高复合膜截留率;炭化升温速率的提高可加快热解气体析出,但过慢或过快都会导致复合膜孔结构不均匀,复合膜截留率下降;提高炭化终温可使热解更充分,膜层孔结构更丰富,但过高则会使残炭量减少,膜层孔径变大,截留率降低。制备管状复合膜的优选方案为:当用于Fe(OH)3胶体截留时,涂膜时间4 min,成膜干燥温度70 ℃,炭化升温速率4 ℃/min,炭化最终温度为700 ℃,此时管状复合膜的水渗透率0.99×104 L/(m2·h·MPa),稳定状态下的截留率达86.65%;当用于BSA溶液截留时,涂膜时间5 min,成膜干燥温度70 ℃,炭化升温速率6 ℃/min,炭化最终温度800 ℃,此时管状复合膜的水渗透率0.99×104 L/(m2·h·MPa),稳定状态下的截留率87.65%。当膜组件的出口压力为0.1~0.2 MPa,运行时间在0.5~7 h,管状复合膜分离BSA溶液的膜通量和透过液浓度均较稳定,截留率可达88.40%;运行时间10 h后,膜通量下降31.88%~41.27%,用水和0.1% NaOH清洗,可使膜通量恢复90%以上。

6 煤炭精准利用之五——密中质组/疏中质组/重质组用于炼焦配煤新方法

6.1 煤密中质组/疏中质组/重质组用于炼焦配煤新方法研究的理论分析

除了前面所阐述的各族组分的方方面面以外,从煤的炼焦工艺性质角度,各族组分还有着十分独特的性质,笔者在文献[12-14,19-21]中对此作了很详细的系统论述。归纳起来,主要包括几下几个核心方面:

(1)萃取反萃取所分离出的重质组是煤中的不黏组分,而作为萃取物的部分(包括密中质组、疏中质组和轻质组)是煤中的致黏组分。

(2)密中质组是煤中的强黏结性组分,其黏结指数GR.I不因煤阶而有大的变化;疏中质组是煤中的弱黏结性组分,其黏结指数GR.I因煤阶而有很大不同。

(3)决定煤黏结性大小的最主要因素是煤中密中质组分含量,其次是疏中质组分含量,再其次是煤的变质程度(它决定了疏中质组的黏结能力大小)。

(4)各族组分的热解行为及受热形态变化均有重大差别,其中密中质组提供了炼焦煤热解过程中流动性(液相)的来源,疏中质组提供了热解过程中膨胀性(气相及熔融)的来源,重质组提供了热解过程中固源性(砂石)的来源;轻质组因在煤中含量很低,影响微弱。

(5)从煤结构特征上来说,煤黏结性大小与其FTIR 吸收峰密切相关,特别是3 000~2 800 cm-1 和3 700~3 000 cm-1 两个吸收带;脂肪族结构是煤黏结性形成的主要决定因素,通常脂肪链越短或支链化程度越高,越有利于煤的黏结性形成;含—OH(或—NH)的氢键缔合结构可以与脂肪链协同作用,共同决定煤的黏结性能。

(6)不论煤分子有多大,只要是结构单元缩合度较小而作为桥键的脂肪链较多的结构形式,在热解过程中就会生成大量适度分子量、以结构单元为基元的液相物质。

(7)氢键是煤中主要的分子间作用形式,当若干形成氢键的官能团聚集缔合时,其相互作用会更强,甚至会形成类似超分子的结构;在形成胶质体阶段,这类氢键缔合的结构也会被打破,并形成以胶质体液相为主的物质;这些液相物质的存在,有利于胶质体的流动、黏连和固化成为半焦,从而最终获得优越的黏结性。

这些核心观点,是关于炼焦煤黏结性形成机理方面的全新认识,意味着以这些新的理论认知为基础和指导,必然有可能开发出新的炼焦配煤方法,并建立新的炼焦煤结焦机理。

6.2 煤密中质组/疏中质组/重质组用于炼焦配煤新方法及结焦机理

研究在40 kg 实验小焦炉中完成,配煤炼焦实验的基本过程是[14]:将粒径≤1.6 mm 的煤样按比例盛于高70 mm、φ67 mm×4.5 mm 且底部有4个φ3 mm 小孔的自制煤杯中,用搅拌棒匀速搅拌3 min,摊平(此时煤层厚度约为23.5 mm),然后放上压片和压块;将煤杯转移到小焦炉中,采用一段加热的方式使得炉温由700 ℃升至1 060 ℃,加热时间2 h,升温速率1 ℃/min;将湿法冷却的焦炭自然晾晒约40 h 后转入真空干燥箱中,在105 ℃干燥3 h,装袋备用。以成焦率(CR)、显微强度(MSI)、粒焦反应性(PRI)和反应后强度(PSR)4个指标表征焦炭生成情况和性能。选取密中质组含量(YDMC)、疏中质组含量(YLMC)和重质组含量(YHC)作为配煤的煤质指标,选取反映煤中氢键缔合情况和脂肪链长短或支链化程度的官能团含量I3 和I4两个参数作为煤的黏结性指标,然后再加上煤的挥发分Vdaf 和灰分Ad 一起作为炼焦配煤新参数,共同来建立焦炭质量预测模型。配煤参数与焦炭质量的关联方法采用BP 神经网络法,在此之前通过主成分分析对输入指标进行降维处理。

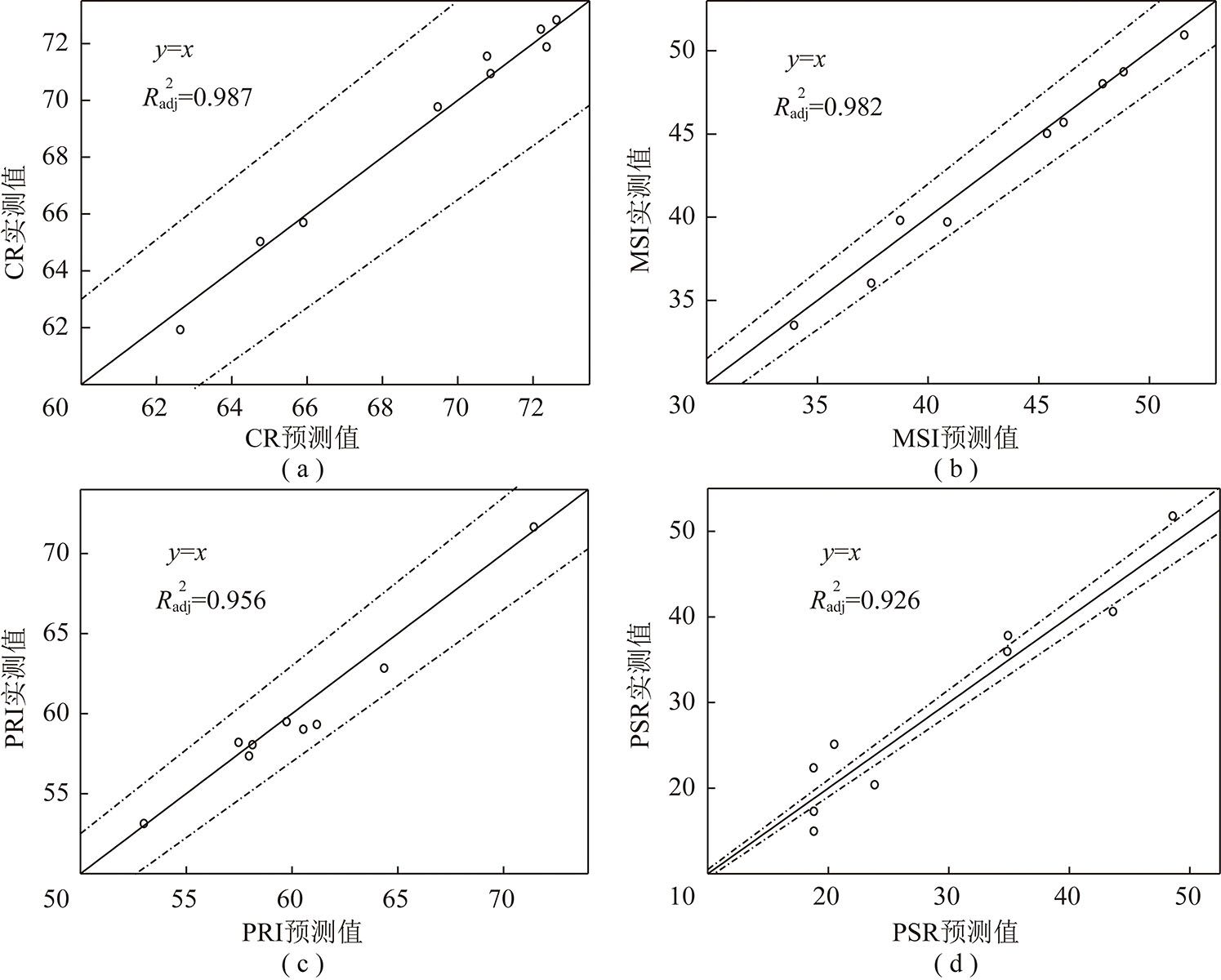

研究结果显示,由这些新的配煤参数配合BP 神经网络法,可以有效预测焦炭质量,对成焦率CR、显微强度MSI 和粒焦反应性PRI 的预测精度较高,9个预测样本的CR,MSI 和PRI 的平均偏差分别为0.53%,1.58% 和1.28%,其中CR 的预测精度在98% 以上,MSI 和PRI 的预测精度在96% 以上;将CR,MSI 和PRI 的预测值和实测值对y=x进行拟合,相关系数分别达到了0.987,0.982 和0.956。不过,该方法对反应后强度PSR 的预测效果相对较差,九个预测样本的PSR 的平均偏差为12.22%,但预测值和实测值对y=x 拟合的相关系数仍达到0.926(图25)。

由于这些新参数反映了煤的化学组成与结构本质,属于“组成结构参数”,它完全区别于传统焦炭预测方法中的“性质参数“,用其建立焦炭质量预测模型具有一定的优势。

研究还针对单种煤炼焦、配合煤炼焦等不同情况,结合煤嵌布结构模型理论,对成焦过程机理进行了详细探讨,初步建立了基于“组成结构参数”的炼焦配煤新理论。

图25 新的配煤参数在允许相对误差为5%时对焦炭质量的预测效果

Fig.25 Prediction on coke quality using the new coal blending parameters (the allowable fractional error is 5%)

7 结 语

煤炭是不可再生的宝贵资源。为了高效清洁综合地利用煤炭,千百年来,人们想尽了各种办法,提出了各种不同的利用方式。但由于煤的高度复杂性和对煤的认知深度不足,一直以来有关煤的加工利用都是以煤整体加入反应器中来进行,从来没有一种方案能够考虑到煤中不同有机质组分的不同特点及其不同利用方向。煤炭萃取反萃取分离方法的发明,第1次使煤炭有机质也能够在用前进行聚类分离,而分离出的族组分彼此性质差别巨大,组成结构特征突出,甚至是煤炭产生某方面特性的源质组分,因而为煤炭族组分“各尽其才”地进行精准利用提供了可能。作为“事前分离与精准利用”的先导研究,本文将课题组近些年来所做的相关工作进行了综述和总结,提出了疏中质组制备泡沫炭及多孔电极材料、密中质组制备中间相半焦、密中质组制备复合膜分离材料以及通过这些族组分建立新的炼焦配煤方法等几大族组分精准利用方向,介绍了在这些方向上所展开的理论分析和初步工艺研究及其结果,从中可体现出“事前分离与精准利用”这一设想的初步价值。很显然,“事前分离与精准利用”设想是实现煤炭分级利用的另一条崭新途径,它完全不同于现今十分受重视的整体煤气化联合循环发电(IGCC)、煤气化多联产、低阶煤热解分级利用等煤炭分级利用方式,而是类似于石油那样先蒸馏分离再分别加工利用的分级使用方式,可以说是煤炭的石油化加工利用。

根据各族组分所展示的特性,实现各族组分精准利用方式方法还会有很多,本文介绍的只是其中资源化利用的几个很小方面。各族组分可能的精准利用方向还包括:依据疏中质组的纳米片状结构和超低灰特性,可以尝试配制油煤浆用于柴油发动机;依据热解时疏中质组的膨胀性源质和密中质组的流动性源质特性,可以精准调制炼焦配煤改善焦炉炼焦;依据密中质组的中间相源质特性,可以制备各类高附加值中间相制品;依据轻质组的小分子性和杂原子组成特征,可以通过高效分离方法,生产难以替代的杂原子类化学品;依据重质组的大分子性和结构疏松性,可以制备各类炭质吸附材料或催化剂载体;也可通过对各族组分的热解特性、气化特性、液化特性和燃烧特性等的精准研究,来精准认知炼焦煤、气化煤、液化煤、动力煤在加工转化过程中的内在科学规律和行为机制,实现各煤种加工转化的精准调制或精准适配等等。

这些设想的成功与否,最根本的还是靠对煤组成结构的深入认知。结构决定性质,性质决定用途。基于萃取反萃取的分离方法和结果,虽然已经构建了比较系统的煤嵌布结构模型理论,但离完全真正准确把握煤结构本质还有一段距离。目前课题组正在运用计算机模拟技术、分子力学与分子动力学计算技术等开展各族组分的分子计算和模拟,已经取得了初步成果,模拟结果与实验现象能够较好吻合。包括密中质组和疏中质组团簇结构的分子聚集方式和能量机制、密中质组形成中间相小球体的分子机制、密中质组和疏中质组在热作用下产生流动性和膨胀性的分子机制等等。相信随着研究的进一步深入和拓展,必将为煤炭“事前分离与精准利用”设想的实现打下坚实的理论基础。

致谢 感谢国家自然科学基金委对本项目研究所给予的持续支持!感谢研究生江春、孙昊、张迪、侯翠利、李兴顺、巩涛、陈娟、张丽英、华宗琪、陈德仁、李新艳、刘鹏、邓兵、戴冬瑾、闫玉杰、陈冬梅、田誉娇、刘旭、马玲玲、张露、李春生、赵翠翠、荣丽漫、李苗苗、李祥、陈航、张豪非、单良、郭伟、宋兆兰、常鹏、卜良辉、高振东、李嘉慧、王清、王善彪、刘曼、王杏、周婧兰、连露露等在实验、数据分析和基础研究方面所做出的重要贡献!

[1] 秦志宏.煤嵌布结构模型理论[J].中国矿业大学学报,2017,46(5):939-958.

QIN Zhihong.Theory of coal embedded structure mode[J].Journal of China University of Mining & Technolog,2017,46(5):939-958.

[2] 陈德仁,秦志宏,陈娟,等.煤结构模型研究及展望[J].煤化工,2011,39(4):28-31.

CHEN Deren,QIN Zhihong,CHEN Juan,et al.Study on the model of coal structure and its prospects[J].Coal Chemical Industry,2011,39(4):28-31.

[3] 秦志宏,袁新华,尹学琼,等.岩相对煤在CS2-NMP混合溶剂中溶解性的影响[J].中国矿业大学学报,1998,27(4):344-348.

QIN Zhihong,YUAN Xinhua,YIN Xueqiong,et al.Effects of macerals on the solubilities of some coals in CS2-NMP mixed solvent[J].Journal of China University of Mining & Technolog,1998,27(4):344-348.

[4] 秦志宏,宗志敏,刘建周,等.煤岩组分在二硫化碳-N-甲基-2-吡咯烷酮混合溶剂中的可溶性[J].燃料化学学报,1997,25(6):549-553.

QIN Zhihong,ZONG Zhimin,LIU Jianzhou,et al.Solubilities of lithotypes in carbon disulfiden methyl-2-pyrrolidinone mixed solvent[J].Journal of Fuel Chemistry and Technology,1997,25(6):549-553.

[5] QIN Z H,HOU C L,CHEN J,et al.Group separation of coal components and new ideas of coal utilization as petroleum[J].Mining Science and Technology (China),2009,19(5):636-641.

[6] QIN Z H,CHEN H,YAN Y J,et al.FTIR quantitative analysis upon solubility of carbon disulfide/N-methyl-2-pyrrolidinone mixed solvent to coal petrographic constituents[J].Fuel Processing Technology,2015,133:14-19.

[7] QIN Z H,JIANG C,HOU C L,et al.Solubilization of small molecules from coal and the resulting effects on the pore structure distribution[J].Mining Science and Technology (China),2009,19(6):761-768.

[8] QIN Z H,JIANG C,SUN H,et al.GC/MS analysis of fractional extraction of Fusain from Tongting bituminous coal in CS2[J].Journal of China University of Mining and Technology,2006,16(1):8-12.

[9] QIN Z H,ZHANG H F,DAI D J,et al.Study on occurrence of sulfur in different group components of Xinyu clean coking coal[J].Journal of Fuel Chemistry and Technology,2014,42(11):1286-1294.

[10] 秦志宏,陈航,戴冬瑾,等.萃取反萃取法研究新峪焦精煤中有机硫的赋存规律[J].燃料化学学报,2015,43(8):897-905.

QIN Zhihong,CHEN Hang,DAI Dongjin,et al.Study on occurrence of organic sulfur in Xinyu clean coking coal by extraction and stripping[J].Journal of Fuel Chemistry and Technology,2015,43(8):897-905.

[11] 秦志宏,侯翠利,张迪,等.煤中小分子的微孔嵌入特征与溶出特性[J].中国矿业大学学报,2007,36(5):586-591.

QIN Zhihong,HOU Cuili,ZHANG Di,et al.Characteristics of microporeinbuilt form of micromolecules in coal and their solubilization rules[J].Journal of China University of Mining & Technology,2007,36(5):586-591.

[12] 秦志宏,李兴顺,陈娟,等.煤的黏结性来源及形成机理[J].中国矿业大学学报,2010,39(1):64-69.

QIN Zhihong,LI Xingshun,CHEN Juan,et al.Orgin and formation mechanism of coal caking property[J].Journal of China University of Mining & Technology,2010,39(1):64-69.

[13] QIN Z,LI X,SUN H,et al.Caking property and active components of coal based on group component separation[J].International Journal of Mining Science and Technology,2016,26(4):571-575.

[14] 秦志宏,卜良辉,李祥.基于炼焦煤族组成和结构参数的焦炭质量预测模型及其成焦机理[J].燃料化学学报,2018,46(12):1409-1422.

QIN Zhihong,BU Lianghui,LI Xiang.Prediction model for coke quality and mechanism based on coking coal composition and structure parameters[J].Journal of Fuel Chemistry and Technology,2018,46(12):1409-1422.

[15] 秦志宏,常鹏,邓兵,等.基于煤疏中质组分的泡沫炭制备与机理[J].煤炭转化,2016,39(4):85-91.

QIN Zhihong,CHANG Peng,DENG Bing,et al.Preparation and mechanism of carbon foam based loose medium component of coal[J].Coal Conversion,2016,39(4):85-91.

[16] 秦志宏,单良,刘旭,等.基于源质的煤基中间相小球体生成与可控演化[J].煤炭学报,2015,40(11):2733-2740.

QIN Zhihong,SHAN Liang,LIU Xu,et al.Formation and controllable evolution of coal-based mesophase spherule from coal dense medium component[J].Journal of China Coal Society,2015,40(11):2733-2740.

[17] 秦志宏,李苗苗,陈冬梅,等.两种添加剂对煤族组分制陶瓷-炭复合膜的改性研究[J].化工新型材料,2014,42(11):123-125,128.

QIN Zhihong,LI Miaomiao,CHEN Dongmei,et al.Study on preparation and modification of ceramic-carbon composite membrane based on two additive in the coal group component[J].New Chemical Materials,2014,42(11):123-125,128.

[18] 秦志宏,宋兆兰,陈冬梅,等.热处理条件对煤基陶瓷-炭复合膜性能的影响[J].膜科学与技术,2017,37(2):78-87.

QIN Zhihong,SONG Zhaolan,CHEN Dongmei,et al.Effect of heat treatment conditions on properties of coal-based ceramic-carbon bomposite membrane[J].Membrane Science and Technology,2017,37(2):78-87.

[19] 秦志宏,袁新华,宗志敏,等.煤中致粘组分与不粘组分[J].煤炭转化,1998(3):53-56.

QIN Zhihong,YUAN Xinhua,ZONG Zhimin,et al.Coking and non-coking compositions in coals[J].Coal Conversion,1998(3):53-56.

[20] 卜良辉,秦志宏,李祥.族组分对原煤流动性的影响及其作用机制[J].洁净煤技术,2018,24(1):38-44,49.

BU Lianghui,QIN Zhihong,LI Xiang.Effect of coal group components on pyrolysis fluidity of raw coal and its mechanism[J].Clean Coal Technology,2018,24(1):38-44,49.

[21] 李祥,秦志宏,卜良辉,等.炼焦煤的官能团结构分析及其黏结性产生机理[J].燃料化学学报,2016,44(4):385-393.

LI Xiang,QIN Zhihong,BU Lianghui,et al.Structural analysis of functional group and mechanism investigation of caking property of coking coal[J].Journal of Fuel Chemistry and Technology,2016,44(4):385-393.

[22] 秦志宏,巩涛,李兴顺,等.煤萃取过程的TEM分析与煤嵌布结构模型[J].中国矿业大学学报,2008,37(4):443-449.

QIN Zhihong,GONG Tao,LI Xingshun,et al.TEM analysis of coal extraction and coal inbuilt state structural model[J].Journal of China University of Mining and Technology,2008,37(4):443-449.

[23] 陈冬梅,秦志宏,李新艳,等.基于煤沥青质族组分的陶瓷-炭复合膜制备[J].化工新型材料,2012,40(12):40-42,51.

CHEN Dongmei,QIN Zhihong,LI Xinyan,et al.Preparation of ceramic-carbon composite membrane based on the coal asphaltene group component[J].New Chemical Materials,2012,40(12):40-42,51.

[24] 李新艳,秦志宏,张丽英,等.萃余煤制备炭膜的炭化研究[J].化工技术与开发,2011,40(8):1-4.

LI Xinyan,QIN Zhihong,ZHANG Liying,et al.Research on preparation of carbon membrane with residue by carbonization[J].Technology & Development of Chemical Industry,2011,40(8):1-4.

[25] ZHANG L,QIN Z,LI X,et al.Preparation and characterization of a composite membrane based on the asphaltene component of coal[J].Mining Science and Technology (China),2011,21(3):407-411.

[26] MA Jieqiong,QIN Zhihong,LI Xinyan,et al.Preparation of porous membranes with the residues obtained by the extraction of coal[J].Procedia Earth and Planetary Science,2009,1(1):679-684.

[27] QIN Z,CHANG P,MA L,et al.Preparation and modulation of a novel thin-walled carbon foam[J].International Journal of Mining Science and Technology,2019,29(2):281-287.

[28] CHANG P,QIN Z.Facile fabrication of hierarchical porous carbon based on extract separated from coal with outstanding electrochemical performance[J].Rsc Advances,2017,7(54):33843-33850.

[29] CHANG P,QIN Z.A Novel kind of activated carbon foam electrode for electric double layer capacitors[J].International Journal of Electrochemical Science,2017,12(3):1846-1862.

[30] CHANG P,QIN Z.Hierarchical porous carbon materials with ultrahigh specific surface area prepared from coal for supercapacitors[J].Carbon Letters,2018,25(1):117-121.

[31] 田誉娇.中间相小球体源质分离及碳质中间相制备与应用[D].徐州:中国矿业大学,2013.

TIAN Yujiao.Source material separation of mesophase spherule and preparation and application of carbonaceous mesophase[D].Xuzhou:China University of Mining and Technology,2013.

[32] 单良.煤基中间相半焦制备及其用于超级电容器电极材料研究[D].徐州:中国矿业大学,2017.

SHAN Liang.Preparation of coal-based mesophase semi-coke and research on its application in supercapacitor electrode materials[D].Xuzhou:China University of Mining and Technology,2017.

[33] 刘旭.煤基中间相小球体的可控演化及机理研究[D].徐州:中国矿业大学,2014.

LIU Xu.Controllable evolution of coal-based mesophase spherule and mechanism analysis[D].Xuzhou:China University of Mining and Technology,2014.

[34] 卜良辉.煤族组分的黏结成焦特性及其在炼焦配煤中的应用研究[D].徐州:中国矿业大学,2018.

BU Lianghui.Study on caking and coking properties of coal group components and its application in coal blending for coking[D].Xuzhou:China University of Mining and Technology,2018.

[35] 李祥.基于非岩相活性/惰性组分分离的炼焦配煤新方法研究[D].徐州:中国矿业大学,2016.

LI Xiang.Study of new method of coal blending for coking based on separation of non-ptrographic active/inert components[D].Xuzhou:China University of Mining and Technology,2016.

[36] 秦志宏.一种煤全组分族分离的温和化工艺[P].中国专利:CN101235328.2008-08-06.

[37] 秦志宏.基于萃取与反萃取的温和化煤族组分分离方法[P].中国专利:CN101070495.2007-11-14.

[38] 秦志宏,卜良辉,李祥.一种焦炭质量预测模型的构建方法和炼焦配煤方法[P].中国专利:CN106383934A.2017-02-08.

[39] 秦志宏,单良,陈航,等.一种基于煤中疏中质组分的泡沫炭制备方法[P].中国专利:CN104310374A.2015-01-28.

[40] 秦志宏,郭伟,常鹏,等.一种制备多孔碳材料的方法和多孔碳材料的应用[P].中国专利:CN106430145A.2017-02-22.

[41] 秦志宏,李祥,张豪非,等.一种基于非岩相活性组分的煤黏结性评价方法[P].中国专利:CN104297445A.2015-01-21.

[42] 秦志宏,李新艳,张丽英,等.一种重组族组分制备煤基复合炭膜的方法[P].中国专利:CN102125810A.2011-07-20.

[43] 秦志宏,田誉娇,刘旭,等.一种基于源质的煤基碳质中间相制备方法[P].中国专利:CN103396819A.2013-11-20.

[44] 秦志宏,张丽英,李新艳,等.一种基于煤中沥青质族组分制备复合炭膜的方法[P].中国专利:CN102166481A.2011-08-31.

[45] 李春生.童亭煤族组分骨架结构的分子模拟研究[D].徐州:中国矿业大学,2015.

LI Chunsheng.Molecular simulation study on the framework structure of Tongting coal group components[D].Xuzhou:China University of Mining and Technology,2015.

[46] 黄爱华,金鸣林,胡静霞,等.煤沥青中间相热聚合行为研究[J].化学世界,2007(7):406-409,417.

HUANG Aihua,JIN Minglin,HU Jingxia,et al.Study on the behavior of mesophase development of coal-tar pitch during thermal polymerization[J].Chemical World,2007(7):406-409,417.

[47] 黄爱华,金鸣林,李和兴,等.煤沥青原料中QI含量对中间相有序生长的影响[J].材料导报,2008(4):149-151.

HUANG Aihua,JIN Minglin,LI Hexing,et al.Effects of quinoline-insoluble contents in coal-tar pitch on development of ordered mesophase[J].Materials Review,2008(4):149-151.

[48] 程相林,查庆芳,李学军,等.煤系中间相成形过程中的共熔效应[J].新型炭材料,2009,24(1):50-54.

CHENG Xianglin,ZHA Qingfang,LI Xuejun,et al.A eutectic effect in the formation of coal based mesophase pitch[J].New Carbon Materials,2009,24(1):50-54.

[49] 刘春法,单长春,杜勇,等.精制沥青结构对中间相热转化过程的影响[J].炭素技术,2009,28(1):14-16.

LIU Chunfa,SHAN Changchun,DU Yong,et al.Effect of structure of refined pitch on thermal conversion of mesophase[J].Carbon Techniques,2009,28(1):14-16.

[50] 何选明.煤化学[M].北京:冶金工业出版社,2012.

[51] QIN Z,CHANG P,MA L,et al.Preparation and modulation of a novel thin-walled carbon foam[J].International Journal of Mining Science and Technology,2019(2):281-287.

[52] 王清.基于童亭煤疏中质组的薄壁泡沫炭制备及其结构与性能研究[D].徐州:中国矿业大学,2019.

WANG Qing.Preparation,structure and performance of thin-walled carbon foam based on loose medium component separated from Tongting Coal[D].Xuzhou:China University of Mining and Technology,2019.

[53] KLETT J,HARDY R,ROMINE E,et al.High-thermal-conductivity,mesophase-pitch-derived carbon foams:Effect of precursor on structure and properties[J].Carbon,2000,38(7):953-973.

[54] 陈航.煤基活性泡沫炭制备及用于超级电容器性能研究[D].徐州:中国矿业大学,2016.

CHEN Hang.Preparation of active carbon foam based on coal and used for study on supercapacitor performance[D].Xuzhou:China University of Mining and Technology,2016.

[55] LIU M,QIN Z H,YANG X Q,et al.Fabricating controllable hierarchical pores on smooth carbon sheet for synthesis of supercapacitor materials[J].Vacuum,2019,168.

[56] 张丽英.基于煤沥青质族组分的陶瓷-炭复合膜制备及表征[D].徐州:中国矿业大学,2011.

ZHANG Liying.Preparation and characterization of ceramic-carbon composite membrane based on the asphaltene group component of coal[D].Xuzhou:China University of Mining and Technology,2011.

[57] 陈冬梅.煤中沥青质族组分制备复合炭膜分离层的研究[D].徐州:中国矿业大学,2013.

CHEN Dongmei.Study on preparation of separation layer of composite carbon membrane based on the asphaltene group component of coal[D].Xuzhou:China University of Mining and Technology,2013.

[58] 李苗苗.管状陶瓷-炭复合膜的制备及性能表征[D].徐州:中国矿业大学,2015.

LI Miaomiao.Preparation and performance characterization of tubular ceramic-carbon composite membrane[D].Xuzhou:China University of Mining and Technology,2015.