随着煤与瓦斯突出防治技术的进步,煤与瓦斯突出事故起数和死亡人数呈现下降趋势,但较大以上突出事故起数和死亡人数占瓦斯事故起数和死亡人数的比例较高,近5 a来平均达32.0%和33.3%。煤与瓦斯突出事故是困扰井下煤矿安全生产的最为严重的灾害之一。同时,随着我国浅部煤炭资源逐渐枯竭,深部煤炭资源开采已逐渐成为新常态。初步估计,深部开采煤矿产能在未来10~15 a内将占到我国煤炭总产能的50%以上。深部矿井具有“三高一扰动”特点[1],导致煤岩瓦斯动力灾害的发生灾变机制日趋复杂。

实验室物理模拟试验是研究煤岩瓦斯动力灾害发生机理的重要研究方法。各国学者通过研制具有不同特点的煤与瓦斯突出模拟试验装置[2-9],或者利用三维模拟试验平台[10-11],开展了一系列的突出模拟试验研究,获得了应力、瓦斯压力、吸附性等对突出灾害及其强度的影响。近年来,为了进一步对突出机理开展研究,获得量化的研究成果,大尺寸的三维相似模拟试验装置得到发展。许江等[12-13]研制了多功能煤矿瓦斯动力灾害模拟实验装置,尺寸为1 050 mm×400 mm×400 mm,最大垂直应力为10 MPa,可进行考虑应力集中的真三轴多级加载。聂百胜等[14-15]研制的煤与瓦斯突出模拟装置模型尺寸为1 500 mm×600 mm×1 000 mm,垂直单向加载,液压泵站最大压力为20 MPa。卢义玉等[16]研制了深部矿井动力灾害多功能物理模拟实验装置,其模型尺寸达1 200 mm×1 200 mm×2 000 mm,最大三轴应力为10 MPa,可进行深部高应力-瓦斯耦合的煤层赋存条件模拟以及开挖模拟。袁亮等[17]研制出了大型突出模拟实验平台,其模型尺寸为3 300 mm×3 250 mm×4 100 mm,最大边界应力为5 MPa。

这些设备为开展突出模拟实验研究提供支撑。从煤与瓦斯突出力学作用机理理论可知,突出激发的充要条件包括煤岩的初始失稳以及能量条件[18]。为更真实的还原突出过程中煤岩失稳及能量演变规律,笔者拟通过分析超千米深井对突出模拟系统加载能力、系统刚度、瓦斯压力和地温环境等的指标要求,构建深井煤岩瓦斯动力灾害模拟实验系统;应用该系统对深井高应力条件下动力灾害事故进行了反演,分析灾害发生过程应力-气体压力的耦合演化规律,并验证系统的适用性,为深井煤岩瓦斯动力灾害的研究提供支撑。

1 实验系统刚度设计

1.1 突出的能量条件

煤(岩)体由于自重应力、构造应力及采动应力等作用下发生弹性变形而具有较高的弹性能,同时其孔裂隙中赋存大量的瓦斯,具有较高的瓦斯内能。当煤岩体强度一定时,煤层及其顶底板弹性能和瓦斯内能达到一定程度时,就可能发生突出。

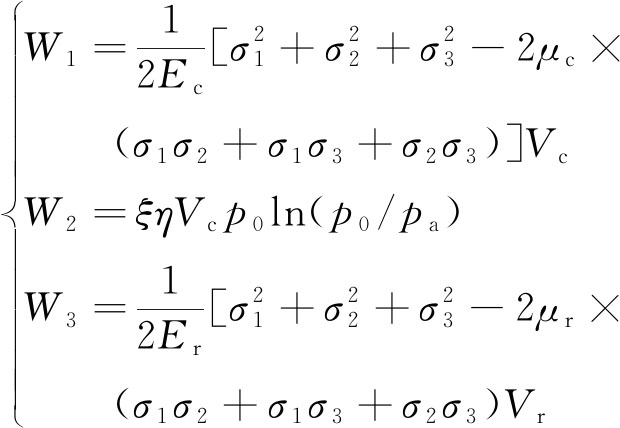

W1+W2+W3=A1+A2

(1)

式中,W1为突出范围内煤岩体的弹性势能;W2为突出范围内煤岩体的瓦斯内能;W3为顶底板弹性能对突出范围内煤岩所做的功;A1为煤岩体的破碎功;A2为煤岩体的抛出功;Ec,Er分别为煤体、顶底板岩层的弹性模量;σ1,σ2,σ3为3向应力;μc,μr分别为煤体、顶底板岩层的泊松比;Vc,Vr分别为煤体、顶底板岩层的能量释放区;η为孔隙率;p0为瓦斯压力;ξ为比例系数,表征部分吸附瓦斯通过解吸变为游离瓦斯,也参与突出做功;pa为突出后某一时刻的瓦斯压力。

通过计算表明,瓦斯内能是煤与瓦斯突出过程中的主要能源,一般比煤体及顶底板释放的弹性能大3个数量级以上。对于浅部松软煤层,其突出发生时以瓦斯作用为主,且顶底板弹性能远小于煤层弹性能;而随埋深增加,应力升高,发生突出时煤层及顶底板赋存的弹性能作用逐渐增大,且顶底板弹性能与煤层弹性能相接近。

1.2 刚度设计

在开展煤岩瓦斯动力灾害模拟实验时需要利用加载装置提供准确的应力边界条件。模型实验加载装置的刚度对煤岩承载后的破坏特性具有重要影响,这将导致模型实验加载边界与实际工程边界存在差异,从而导致结果的不确定性[19-20]。煤岩在加载过程中,加载装置反力架也会产生一定变形,储存弹性能。将实验机反力架简化为一个刚度为km的弹簧,则实验机-煤岩试样系统力学模型如图1所示。当系统处于平衡状态时力学关系为

![]()

(2)

式中,Fm为加载过程中反力架受到的反力,N;P为施加的外力,N;f(u)为煤体受到的力,N;um为反力架变形量,m;a为压头位移量,m;u为煤体变形量,m。

当荷载超过试件强度极限,煤岩试件变形增量du>0时,其内部裂纹发展所需消耗的能量为

dU=f(u)du

(3)

此时实验机反力架对应的变形量dum<0,则其卸载释放能量为

dUm=Fmdum

![]()

(4)

图1 实验机-煤样系统力学模型

Fig.1 Mechanical model of testing machine-coal system

当dum

当煤层垂直应力σz=25 MPa,弹性模量E=5 GPa,泊松比ν=0.3时,单轴加载时模型的应变能密度为46.43 kJ/m3,本实验系统相似材料最大尺寸为1.5 m×0.8 m×0.8 m,根据理论计算及统计分析,参与突出的顶底板弹性能约为煤层弹性能的17%~42%。因此,力学加载系统在最大垂直单轴加载25 MPa时,释放的能量应小于16.58 kJ,刚度km>27.1 GN/m。则此次加载系统的设计刚度为30 GN/m。

2 实验系统性能参数优化

2.1 深井煤岩瓦斯动力灾害特点

表1为典型的深井煤岩瓦斯动力灾害事故特征。与浅部相比,深井煤与瓦斯突出动力灾害事故中,地应力作用凸显而瓦斯参与程度有所降低,事故发生后,吨煤瓦斯涌出量远小于一般意义上突出事故(80~150 m3);事故发生后回风巷瓦斯浓度也较低。另一方面,随着采深的增加和地应力的增大,在浅部条件下难以发生突出事故的强度较大的煤体,在深部条件下也可发生类突出事故。如在平煤矿区煤的坚固性系数f =0.4~1.5,淮南丁集煤矿事故所在煤层坚固性系数一般为0.55~0.86。深部矿井事故发生后的表现特征也有所差异,其抛出煤岩一般无明显的分选性及风流逆转现象。

表1 典型深井煤岩瓦斯动力灾害事故特征

Table 1 Characteristics of typical deep coal and gas dynamic disaster accidents

事故事故点埋深/m相对瓦斯涌出量/(m3·t-1)回风瓦斯体积分数/%瓦斯涌出量/m3抛出煤岩量/t吨煤平均涌出/m32005年平煤十二矿“6·29”事故890~1 10018~259.901 605.08119.82009年淮南丁集煤矿“4·19”事故870.014.542.02235.4356.72013年重庆赶家桥煤矿“5·4”事故800.022.961 688.02207.72017年河南兴屿煤矿“1·4”事故564.9<13.342 940.025423.02017年河南薛湖煤矿“5·15”事故854.44 865.011641.9

深部煤层一般处于高地应力、高温、高压环境。据相关资料统计,我国矿区的百米地温梯度约为2~4 ℃/100 m,则1 000 m井深温度可达45~55 ℃,而煤层瓦斯压力大多小于6 MPa,地应力约为25 MPa,且埋深在1 000 m以下时地应力逐渐转变为以垂直应力为主[21-22]。因此,设计的深井煤岩瓦斯动力灾害模拟实验系统的最大垂直加载应力应≥25 MPa,气体压力、温度分别为6 MPa及60 ℃。此时可满足在相似比为0.6~1.0条件下,1 000~1 500 m深井煤层赋存环境模拟。

2.2 加载系统性能分析及验证

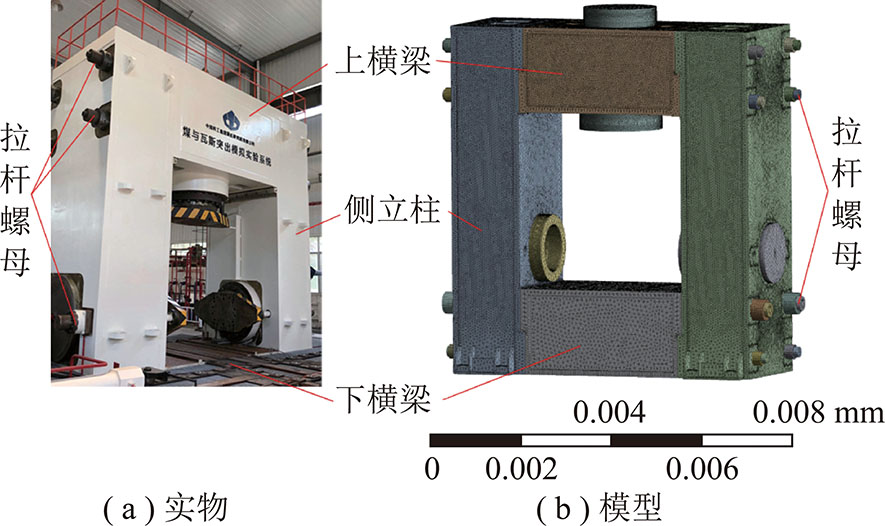

为符合实验加载能力需求,通过调研分析设计了如下的加载系统反力架方案:反力架由上、下横梁、侧立柱组成,侧立柱通过拉杆螺母固定构成一个能够三维加载的自平衡受力系统,如图2所示。其中上下横梁、侧立柱采用Q235-A钢材,拉杆螺母采用45号钢。该加载系统可进行垂直3 000 t加载以及水平对称2 000 t加载,基于相似模型尺寸需要垂直压头的最大行程空间为2 m,水平压头的最大行程为1.6 m。通过在压板下方增加弹性材料模拟顶底板,实现顶板弹性能的可控模拟。采用多组小流量高压泵可实现力大小及加载速度的精确控制,控制精度为±1%。

图2 装置力学加载系统

Fig.2 Mechanics loading system of the device

为保证反力架能够满足实验强度和刚度要求,采用有限元分析软件ANSYS对反力架结构进行计算分析。由于实验目的不同,在实验过程中可能需要对试件施加不同条件的荷载。在计算分析时主要考虑反力架承受垂直方向最大3 000 t荷载工况。为了便于分析计算忽略了对分析没有影响的结构和特征,获得的几何模型如图2(b)所示。

图3 反力架变形云图

Fig.3 Deformation cloud diagram of reaction frame

该模型在地脚螺钉圆柱面施加固定约束,液压缸充液面施加25 MPa均布面压。下横梁上表面承载区施加竖直向下的3 000 t作用力。下横梁大拉杆施加750 t预紧力,其余拉杆施加320 t预紧力。加载3 000 t时加载系统反力架的变形情况如图3所示。由图3可以看出,在单轴压缩情况下,垂直方向变形最大值大致在反力架上、下梁中部,压头中心位置。水平方向变形最大值处于侧立柱垂直方向中部。可以计算得到实验机纵向刚度为18.9 GN/m,横向刚度为41.7 GN/m,基本满足设计需求。

2.3 密封系统优化分析

密封系统用于煤岩相似模型构建,同时具备密封6 MPa气体压力及60 ℃升温控制能力。为保证气体密封性采用箱体式结构,如图4所示。采用面充气方式从箱体后端充气孔充入实验气体,经底板透气金属板向上流动进入煤体,利用2道“O”型密封圈配合高强度螺栓进行紧固密封。液压机上部与两侧压板内置于箱体中,形成1.5 m×0.8 m×0.8 m的建模尺寸。密封系统前端为圆形突出口,直径30 cm,可接突出激发装置。突出激发装置由两道爆破片及其夹持器构成,如图4(c)所示,P0为实验煤体内的气体压力;P1为两道爆破片之间的气体压力;Pm为大气压力。可通过控制爆破片两侧气压差,实现突出口的主动快速开启[23]。箱体后端设有4个连接口,可安装密封连接器,通过连接器引出箱体内的传感器导线以及聚酰亚胺电热膜导线,如图4(d)所示,用以进行实验数据监测以及60 ℃温度环境模拟。

图4 密封系统结构

Fig.4 Structure diagram of the sealing system

2.4 其他子系统构成

其他子系统包括模拟巷道系统、充气系统、数据采集系统等,与前期研制的煤与瓦斯突出动力效应模拟实验装置[23]共用。巷道系统用于矿井巷道网络的模拟,由直管(1.0,1.5 m)、三通管、直角管、倾斜管(10°,20°)等4种6套组成,总长度50 m。充气系统可根据实验气体压力的大小,由控制器自动控制高压气瓶阀门的开启与关闭,向密封箱体提供持续、稳定的气源,保证实验压力的精确控制。数据采集系统可用于采集实验过程中气体压力,温度,气体浓度等参数的变化过程,共有90个通道,最高采样频率达4×106 s-1,可实现实验过程各实验数据全面实时的采集与监测。

3 丁集煤矿“4·19”动力灾害反演分析

3.1 事故概况

2009-04-19淮南丁集煤矿11-2煤层1331(1)运输机巷掘进工作面发生一起煤岩瓦斯动力灾害事故。事故点埋深870 m,煤厚2.1~2.2 m。原始瓦斯压力为0.5 MPa。此次事故具有如下特征:① 共涌出瓦斯量为235.4 m3,煤量为35 t。② 堆积煤炭距工作面的距离为4~6 m,没有明显分选现象。③ 煤体抛出后形成的腔体呈楔形,宽3~4 m,深6~7 m,并向深部尖灭。现场清理煤、矸后,仍留有腔体宽约0.65 m,深度约3 m,腔内煤层有裂隙面,层理清晰。④ 本区域煤层较硬,坚固性系数一般为0.55~0.86,软分层为0.3,顶板完整。

3.2 相似建模

根据煤与瓦斯突出力学作用机理,突出孔洞后方一定范围内的煤体也参与突出做功。因此几何相似定义为受突出影响的突出煤层尺寸与模型尺寸比。以丁集事故孔洞尺寸为参考并考虑一定影响范围,将其近似为椭球体,确定本次实验的几何相似比为Cl=13∶1。然后根据相似理论及能量方程推导,设计实验轴向加载应力为16 MPa,气体压力0.5 MPa,并为了保障实验安全,采用CO2作为实验气体。

具体实验步骤分为:相似模型制作及传感器铺设、应力加载与充气吸附、突出激发。

首先,综合现有突出煤相似材料研究成果进行材料配比[24],选择水泥作为胶结剂,碎煤作为骨料,沙子、活性炭、水作为辅料,分4层进行压制,每层厚度分别为10,25,25,20 cm,成型压力为25 MPa,稳压时间30 min,养护30 d,在建模过程中铺设应力、气体压力、温度等传感器,传感器采样频率为2 000 Hz。经测试得到相似材料的性质见表2。

表2 相似材料基本参数

Table 2 Basic parameters of similar materials

相似材料原材料质量占比/%水泥沙子水活性炭煤单轴压缩强度/MPa坚固性系数弹性模量/MPa密度/(g·cm-3)孔隙率/%CO2吸附常数ab75.58.50.8478.161.54~1.980.343158.681.405.3633.981.63

其次,进行应力加载与充气吸附。在相似模型制作完成后,在突出口安装爆破片,其爆破压力为0.4 MPa,误差为±5%。施加应力16 MPa,并在压板下方安装弹簧垫块以模拟采动应力分布。然后进行充气吸附,并保持1号与2号爆破片两侧气压差小于爆破压力。

最后,再吸附一定时间后(本次实验用时9 d),通过升高1号与2号爆破片之间压力,诱导1号爆破片瞬间爆破卸压进而导致2号爆破片两端压力大于爆破压力而引发突出。同时利用采集系统实时采集实验过程中的数据。

3.3 模拟结果分析

3.3.1 突出孔洞及煤粉分布特征

本次实验共突出煤样15.86 kg,还原现场突出煤量34.8 t,与实际情况相符合。抛出最远距离为距突出孔洞壁4.7 m,其粒径分布如图5所示。可以看出,单位距离的煤粉质量沿巷道呈衰减趋势。在突出口附近(0~0.2 m范围内)堆积了大量突出煤样,占总突出煤粉的45.5%,且其块度较大,煤粉的分选性不显著,呈现出典型压出型突出表象特征。突出后形成的孔洞深度约10 cm,孔口处宽度最大为30 cm,整体形状近似于不规则半椭球形,如图6所示。突出过程中地应力的动态变化、气体压力梯度及突出过程中产生的卸载波等使煤体呈现层裂破坏[18,25],孔洞内煤壁呈层状破裂形态,层状破裂煤块向下倾斜。图6为突出孔洞中心钻孔取芯试样,可以明显看出受突出作用影响,在距突出孔洞壁23 cm前的煤体破碎较为显著。

图5 突出煤粉粒径分布

Fig.5 Particle size distribution map of outburst pulverized coal

图6 突出后孔洞实物

Fig.6 Physical map of the outburst hole

3.3.2 应力-气压耦合演变规律

突出激发后煤体不同位置处的应力、气体压力变化规律有所差异[10-12,26]。利用数据监测系统可采集得到高应力条件下根据突出过程煤体应力-气压耦合演变规律的不同,突出煤体沿距突出口距离大致可划分为4个区域,如图7(a)所示。

图7 突出激发后应力-气体压力时空演变规律

Fig.7 Temporal and spatial evolution of stress-gas pressure after outburst

Ⅰ区为突出孔洞所在区域。突出激发时,突出口开启口附近煤体由于突然暴露失去支撑作用,积聚的弹性能、瓦斯内能快速释放使煤体破碎抛出,形成最初的突出孔洞。孔洞壁附近煤体由于卸压、解吸作用,应力、气体压力快速降低,如图7(b)所示。

Ⅱ,Ⅲ区为突出影响区域。由于突出孔洞附近煤体卸压,后方一定距离煤体由于应力集中作用应力升高,而气体压力由于煤体所受应力变形程度不同而产生不同的变化趋势。在前突出影响区(Ⅱ区),即靠近突出孔洞区域处煤体受突出过程应力、气体压力梯度等影响产生一定程度裂隙(如图6所示,在孔洞壁23 cm前的煤体破碎较为显著),气体流动通道增加,解吸作用显著,后方煤体补给的气流速度小于其解吸渗流速度,气体压力呈现下降趋势,如图7(c)所示。在后突出影响区(Ⅲ区),此处煤体由于应力升高被压缩得更为紧密,气体流动速率降低,后方煤体补给的气流速度大于其解吸渗流速度,导致气体压力略有上升,如图7(d)所示。

Ⅳ区为未受影响区域。此处煤体距离突出孔洞较远,应力基本没有变化。由于气体解吸并向前方渗流,气体压力逐渐降低,如图7(e)所示。同时通过对比可以看出,由于没有受到突出影响此处气体压力的变化速率小于Ⅱ区域气压变化速率。

在突出激发形成最初的孔洞后,由于此实验条件应力较高,煤层孔隙率较小,渗流速度缓慢,在孔洞后方突出影响区内解吸的气体及形成的气体压力梯度较小未能积聚足够的能量,导致煤体进一步破碎抛出,突出终止。因此应力主导下的突出持续时间较短,抛出煤量较少。

4 结 论

(1)基于千米深井煤层赋存环境分析,提出了实验加载系统应力、气体压力、温度等临界指标需求;利用简化的实验机力学加载模型,得到了当实验机刚度小于模型刚度时会造成实验过程煤体破坏特征及能量赋存的不准确,提出了加载系统反力架的刚度指标。

(2)研究设计了煤岩瓦斯动力灾害模拟实验系统,垂直加载能力3 000 t、水平加载能力2 000 t、系统刚度30 GN/m、瓦斯压力6 MPa、地温控制60 ℃,利用该系统可以开展相似比为0.6~1.0条件下1 000~1 500 m深井条件下煤岩瓦斯动力灾害模拟实验。

(3)利用实验系统对淮南丁集煤矿“4·19”动力灾害事故进行了模拟分析,获得了突出激发后突出煤体的应力-气体压力沿距突出口距离的4个区域变化特征以及突出煤样分布及孔洞特征,与事故现场情况相似,验证了系统的适用性。

[1] 何满朝,谢和平,彭苏萍,等.深部开采岩体力学研究[J].岩石力学与工程学报,2005,24(16):2803-2813.

HE Manchao,XIE Heping,PENG Suping,et al.Study on rock mechanics in deep mining engineering[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(16):2803-2813.

[2] ALEXEEV A D,REVVA V N,ALYSHEV N A,et al.True triaxial loading apparatus and its application to coal outburst prediction[J].International Journal of Coal Geology,2004,58:245-250.

[3] SOBCZYK J.A comparison of the influence of adsorbed gases on gas stresses leading to coal and gas outburst[J].Fuel,2014,115(2):288-294.

[4] 欧建春,王恩元,马国强,等.煤与瓦斯突出过程煤体破裂演化规律[J].煤炭学报,2012,37(6):978-983.

OU Jianchun,WANG Enyuan,MA Guoqiang,et al.Coal rupture evolution law of coal and gas outburst process[J].Journal of China Coal Society,2012,37(6):978-983.

[5] 唐巨鹏,潘一山,杨森林.三维应力下煤与瓦斯突出模拟试验研究[J].岩石力学与工程学报,2013,32(5):960-965.

TANG Jupeng,PAN Yishan,YANG Senlin.Experimental study of coal and gas outburst under tridimensional stresses[J].Chinese Journal of Rock Mechanics and Engineering,2013,32(5):960-965.

[6] 袁瑞甫,李怀珍.含瓦斯煤动态破坏模拟实验装备的研制与应用[J].煤炭学报,2013,38(S1):117-123.

YUAN Ruifu,LI Huaizhen.Development and application of simulation test apparatus for gassy coal dynamic failure[J].Journal of China Coal Society,2013,38(S1):117-123.

[7] TU Q Y,CHENG Y P,GUO P K,et al.Experimental study of coal and gas outbursts related to gas-enriched areas[J].Rock Mechanics and Rock Engineering,2016,49:3769-3781.

[8] YIN Guangzhi,JIANG Changbao,WANG Jianguo,et al.A new experimental apparatus for coal and gas outburst simulation[J].Rock Mechanics and Rock Engineering,2016,49:2005-2013

[9] GENG Jiabo,XU Jiang,NIE Wen,et al.Regression analysis of major parameters affecting the intensity of coal and gas outbursts in laboratory[J].International Journal of Mining Science and Technology,2017,27:327-332.

[10] 王刚,程卫民,张清涛,等.石门揭煤突出模拟实验台的设计与应用[J].岩土力学,2013,34(4):1202-1210.

WANG Gang,CHENG Weimin,ZHANG Qingtao,et al.Design of simulation experiment and its application system of outburst in uncovering coal seam in cross-cut[J].Rock and Soil Mechanics,2013,34(4):1202-1210.

[11] 高魁,刘泽功,刘健.地应力在石门揭构造软媒诱发煤与瓦斯突出中的作用[J].岩石力学与工程学报,2015,34(2):305-312.

GAO Kui,LIU Zegong,LIU Jian.Effect of geostress on coal and gas outburst in the uncovering tectonic soft coal by cross-cut[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(2):305-312.

[12] 许江,耿加波,彭守建,等.煤与瓦斯突出脉动式发展过程的试验研究[J].中国矿业大学学报,2018,47(1):139-148.

XU Jiang,GENG Jiabo,PENG Shoujian,et al.Analysis of the pulsating development process of coal and gas outburst[J].Journal of China University of Mining & Technology,2018,47(1):139-148.

[13] ZHANG Chaolin,XU Jiang,YIN Guangzhi,et al.A novel large-scale multifunctional apparatus to study the disaster dynamics and gas flow mechanism in coal mines[J].Rock Mechanics and Rock Engineering,2018,115(2):288-294.

[14] 聂百胜,马延崑,孟筠青,等.中等尺度煤与瓦斯突出物理模拟装置研制及验证[J].岩石力学与工程学报,2018,37(5):1218-1225.

NIE Baisheng,MA Yankun,MENG Junqing,et al.Middle scale simulation system of coal and gas outburst[J].Chinese Journal of Rock Mechanics and Engineering,2018,37(5):1218-1225.

[15] NIE Baisheng,MA Yankun,HU Shoutao,et al.Laboratory study phenomenon of coal and 1 gas outburst based on a mid-scale simulation[J].Scientific Reports,2019,9:15005.

[16] LU Yiyu,WANG Haiyang,XIA Binwei,et al.Development of a multi-functional physical model testing system for deep coal petrography engineering[J].Rock Mechanics and Rock Engineering,2017,50:269-283.

[17] YUAN Liang.Control of coal and gas outbursts in Huainan mines in China:A review[J].Journal of Rock Mechanics and Geotechnical Engineering,2016,8:559-567.

[18] 胡千庭,文光才.煤与瓦斯突出的力学作用机理[M].北京:科学出版社,2013.

[19] 李浪,王明洋,范鹏贤,等.深地下工程模型试验加卸载装置的研制[J].岩土力学,2016,37(1):297-304.

LI Lang,WANG Mingyang,FAN Pengxian,et al.Development of loading and unloading apparatus for model test in deep underground engineering[J].Rock and Soil Mechanics,2016,37(1):297-304.

[20] 彭瑞东,谢和平,鞠杨,等.试验机弹性储能对岩石力学性能测试的影响[J].力学与实践,2005,27(3):51-55.

PENG Ruidong,XIE Heping,JU Yang,et al.Effect of elastic accumulation energy of testing machine on the mechanical measurement of rocks[J].Mechanics in Engineering,2005,27(3):51-55.

[21] 田靖安,王亮,程远平,等.煤层瓦斯压力分布规律及预测方法[J].采矿与安全工程学报,2008,25(4):481-485.

TIAN Jing’an,WANG Liang,CHENG Yuanping,et al.Research on distribution rule and forecast method of gas pressure in coal seam[J].Journal of Mining & Safety Engineering,2008,25(4):481-485.

[22] 康红普,伊丙鼎,高富强,等.中国煤矿井下地应力数据库及地应力分布规律[J].煤炭学报,2019,44(1):23-33.

KANG Hongpu,YI Bingding,GAO Fuqiang,et al.Database and characteristics of underground in-situ stress distribution in Chinese coal mines[J].Journal of China Coal Society,2019,44(1):23-33.

[23] 曹偈,孙海涛,戴林超,等.煤与瓦斯突出动力效应的模拟研究[J].中国矿业大学学报,2018,47(1):100-107.

CAO Jie,SUN Haitao,DAI Linchao,et al.Simulation research on dynamic effect of coal and gas outburst[J].Journal of China University of Mining & Technology,2018,47(1):100-107.

[24] HU Qianting,ZHNAG Shutong,WEN Guangcai,et al.Coal-like material for coal and gas outburst simulation tests[J].International Journal of Rock Mechanics & Mining Science,2015,74:151-156.

[25] 金洪伟,胡千庭,刘延保,等.突出和冲击地压中层裂现象的机理研究[J].采矿与安全工程学报,2012,29(5):694-699.

JIN Hongwei,HU Qianting,LIU Yanbao,et al.Mechanism research on the spall fracture phenomenon in outburst and coal bump[J].Journal of Mining & Safety Engineering,2012,29(5):694-699.

[26] 张超林,彭守建,许江,等.煤与瓦斯突出过程中气压时空演化规律[J].岩土力学,2017,38(1):81-90.

ZHANG Chaolin,PENG Shoujian,XU Jiang,et al.Temporospatial evolution of gas pressure during coal and gas outburst[J].Rock and Soil Mechanics,2017,38(1):81-90.