煤炭地下气化(UCG)就是将煤炭在原位进行有控制的燃烧,通过煤的热解以及煤与氧气、水蒸气发生的一系列化学反应,产生H2,CO和CH4等可燃气体的过程,UCG也被称作“气化采煤”或“化学采煤”。作为新一代化学采煤技术,UCG集建井、采煤、转化工艺于一体,是对传统物理采煤技术的重要补充,实现了地下无人生产,避免了人身伤害和矿井事故发生;避免了煤炭开采、运输环节带来的粉尘污染,气化后的矸石、灰渣留在地下,减少了地表固体废弃物堆积带来的环境影响,在一定程度上防止地表沉降;UCG技术适用于难采煤层、低品位煤层,特别是深部煤层的原位开采与转化,提高了资源利用率,并能带动煤炭、电力、化工等传统产业的发展[1]。

鉴于煤炭地下气化技术的显著优点,世界许多国家相继投入了大量的人力和物力进行研究和使用,取得了丰硕的成果。我国也由实验室基础理论研究、现场试验研究,逐步向工业化生产迈进。

1 煤炭地下气化技术进展

1888年,前苏联化学家门捷列夫提出了煤炭地下气化实现工业化的基本途径,1912年,英国化学工程师拉姆赛设计的矿井式盲孔炉地下气化获得成功,从此,在全球范围内掀起了煤炭地下气化的研究热潮。

1.1 煤炭地下气化研究历程

前苏联是世界上进行地下气化现场试验最早的国家,也是地下气化工业应用成功的国家。1932年在顿巴斯矿建立了世界上第1座矿井式气化站,为探讨气化方法,1932—1961年间又相继建设5座地下气化站,到20世纪60年代末已建站12座,所生产的煤气用于发电或作为工业燃料气[2-3]。

20世纪七八十年代因能源危机美国组织了29所大学和研究机构,在怀俄明州进行大规模有计划的试验,1981年投资2亿余美元,进行了以富氧水蒸气为气化剂的试验,获得了管道煤气和天然气的代用品,并用于发电和制氨[4]。

英国于1949年恢复煤炭地下气化试验,1949年在Derbyshire的Newman Spinney,1950年在Wacester-shire的Bayton建立了地下气化试验站。截止到1956年,先后共进行过6次试验,气化了5 000万t煤,进行了U形炉火力、电力和定向钻进等贯通试验及单炉、盲孔炉等试验,积累了丰富的资料。

1988年6个欧共体成员国组成了一个欧洲UCG工作小组,从1991年10月至1998年12月,在西班牙的Alcorisa进行了现场联合试验,试验结果证明,在中等深度(500~700 m)煤层进行地下气化是可行的[5-6]。

21世纪以来,随着低碳能源发展的需求,煤炭地下气化技术在国际上重新受到广泛关注,许多国家认识到,发展UCG为大势所趋。澳大利亚、南非、美国、加拿大、印度、英国、波兰、巴基斯坦、新西兰、越南等国相继启动了煤炭地下气化技术的研究,并快速展开煤炭地下气化工程建设[7]。

我国于1987年完成了江苏省“七五”重点攻关项目——徐州马庄矿煤炭地下气化现场试验[8],1994年完成了国家“八五”重点科技攻关项目——徐州新河二号井煤炭地下气化半工业性试验[9],1996年完成了河北省重点科技项目——唐山刘庄煤矿煤炭地下气化工业性试验[10],2000年完成了“孙村煤矿煤炭地下气化技术研究与应用”项目[11],2001年完成了“山东肥城曹庄煤矿复式炉地下气化试验”,2004年完成了山西昔阳无烟煤地下气化试验[12],2007年通过山东新汶鄂庄煤矿“煤炭地下气化工业性试验”完成了国家高技术研究发展计划(863计划)课题——煤炭地下气化稳定控制技术的研究[13],2014年通过“乌兰察布钻井式煤炭地下气化工业性试验”完成了国家高技术研究发展计划(863计划)主题项目——煤炭地下气化产业化关键技术的研究。另外,我国还在重庆中梁山煤矿[14]、甘肃安口煤矿、黑龙江省依兰煤矿、河南省鹤壁三矿、新密煤田下庄河煤矿进行了矿井式气化方法的试验研究。

在100多年的开发研究过程中,形成了3种类型的煤炭地下气化技术,即长壁式气流法煤炭地下气化技术、渗透式煤炭地下气化技术和控制后退注气点煤炭地下气化技术。

1.2 长壁式气流法煤炭地下气化技术

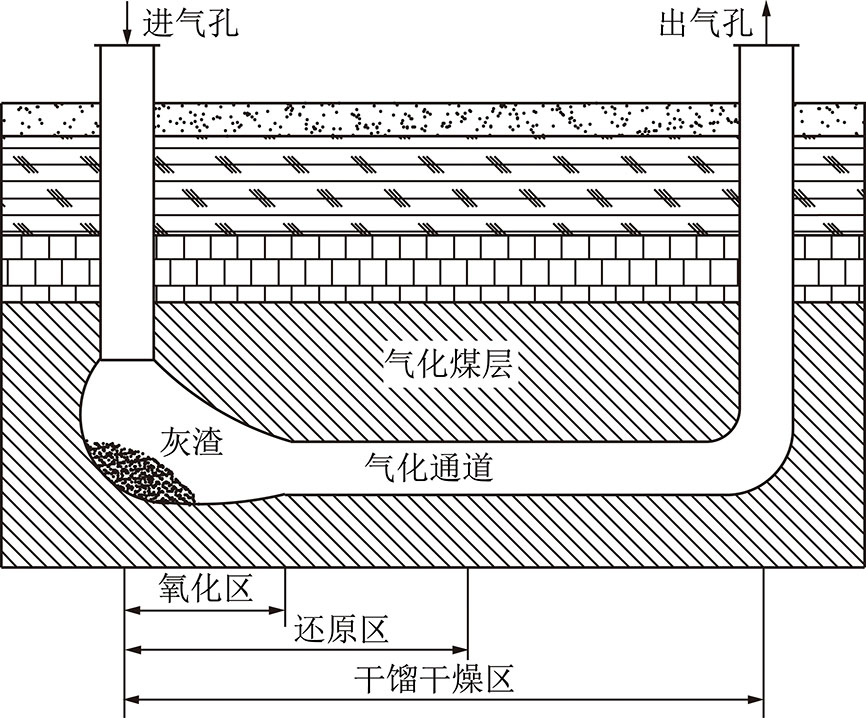

长壁式气流法煤炭地下气化技术气化炉一般由一个进气井、一个出气井和一条连接进、出气井的气化通道组成,如图1所示。气化通道是人工掘进的煤巷或煤层定向井。其特点是进气点和出气点是固定的,分别位于气化通道的两端,一个井进气,另一个井出气,利用气流流动速度控制气化工作面的移动。

图1 长壁式气流法煤炭地下气化炉

Fig.1 Underground coal gasification of long-wall airflow

当气化工作面由进气孔向出气孔移动时称为正向气化,当气化工作面由出气孔向进气孔移动时称为 逆向气化。

正向气化是气相流动方向与气化工作面移动方向相同的气化方式,煤层点火和初始气化位置位于进气井与气化通道的交叉点,注气点为气化剂与气化反应区最早接触的位置,随着气化过程的进行,当气化剂不断地从进气口输入到气化工作面后,气化反应区随气流方向前进而逐渐移动到气化通道末端,即出气孔附近,使还原区和干馏干燥区缺失,不能满足氧化区生成的CO2还原和水蒸气分解反应的需要,煤气质量下降。此时可将原出气孔改为进气孔,原进气孔改为出气孔,进行反向气化,重新形成氧化区、还原区和干馏干燥,维持气化过程的连续。根据煤层厚度及宽度可多次进行正向和反向气化,以实现高的煤层气化率[15]。

逆向气化是气相流动方向与气化工作面移动方向相反的气化方式,逆向气化时煤层点火和初始气化位置位于出气孔与气化通道的交叉点,通过控制气化剂的流量来控制气化剂在气化区的流速,当煤层燃烧的放热量大于下游带走的热量时,气化工作面(火焰)则逆着气流方向移动。试验表明当气体流速小于1 m/s时则会出现逆向气化。逆向气化要控制气流速度,因此单工作面产能受到了限制。

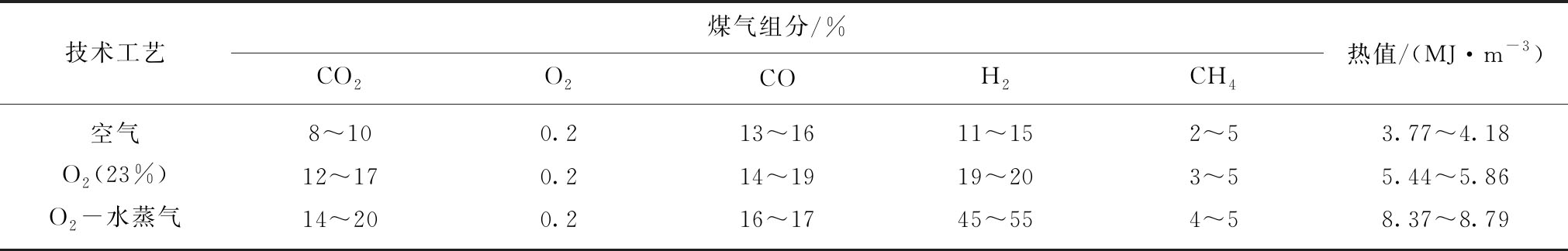

前苏联早在1935年对“长壁式气流法”煤炭地下气化在“戈尔洛夫”地下气化站进行了试验,气化煤储量50 000 t,气化剂是体积分数为20%~80%的富氧,煤气组分和热值见表1,其余为氮气;在试验期间共获得1 200万m3的煤气,其中900万m3为热值在4.18 MJ/m3的煤气,300万m3为热值在8.37 MJ/m3的合成气,共生产117 d。“戈尔洛夫”气化站首次将煤气送往戈尔洛夫焦炭厂使用,并进行了气体涡轮机发电试验。我国采用“长壁式气流法”地下气化技术,即“长通道、大断面、两阶段”地下气化工艺,在徐州新河煤矿、唐山刘庄煤矿、新汶孙村煤矿、莱芜鄂庄煤矿、昔阳杏丹峪煤矿等地进行了工业性试验。图2为孙村煤矿气化炉结构。

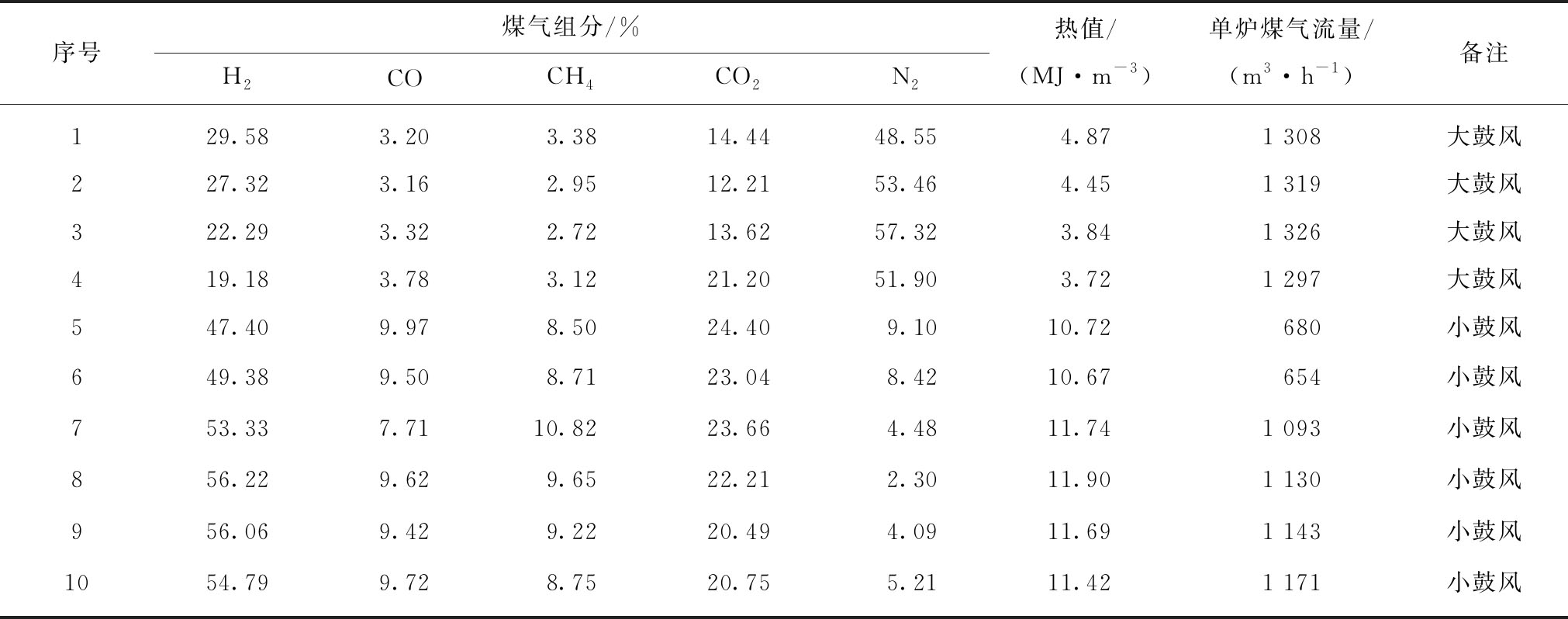

孙村煤矿地下气化站利用炉内淋水进行水煤气和半水煤气的生产,表2为脉动鼓风及顶板淋水所生产的煤气组成和热值。

表1 “气流法”地下气化煤气组分和热值

Table 1 “Airflow method” gas composition and calorific value of underground gasification

技术工艺煤气组分/%CO2O2COH2CH4热值/(MJ·m-3)空气8~100.213~1611~152~53.77~4.18O2(23%)12~170.214~1919~203~55.44~5.86O2-水蒸气14~200.216~1745~554~58.37~8.79

图2 孙村煤矿地下气化炉结构

Fig.2 Structure of underground gasifier in Suncun Coal Mine

大鼓风时煤气热值低,小鼓风时能生产热值在8.36 MJ/m3以上的煤气,但产量小;孙村气化站的产气规模平均为4万m3/d,煤气供居民使用或内燃机发电。

图3为昔阳杏丹峪煤矿某个生产时段(59 d)空气煤气热值、产量和有效组分稳定性分析情况。在这个生产时段煤气热值基本稳定在4.18 MJ/m3以上,煤气供工业锅炉燃烧;煤气产量平均为11.46万m3/d,波动范围在20%以内。

长壁式气化工艺的优点是控制方法简单,只需通过控制进、出口参数来控制气化过程。但由于气化通道相对较长,通道易发生堵塞,影响了煤气产量和气化过程的稳定性,同时工作面的移动是依靠气流流动自然推进,可控性差。因此长壁式气化工艺适用原始气化通道截面较大的气化炉,如矿井式气化。

表2 脉动鼓风及顶板淋水所生产的煤气组成和热值

Table 2 Gas composition and calorific value produced by pulsating blast and roof watering

序号煤气组分/%H2COCH4CO2N2热值/(MJ·m-3)单炉煤气流量/(m3·h-1)备注129.583.203.3814.4448.554.871 308大鼓风227.323.162.9512.2153.464.451 319大鼓风322.293.322.7213.6257.323.841 326大鼓风419.183.783.1221.2051.903.721 297大鼓风547.409.978.5024.409.1010.72680小鼓风649.389.508.7123.048.4210.67654小鼓风753.337.7110.8223.664.4811.741 093小鼓风856.229.629.6522.212.3011.901 130小鼓风956.069.429.2220.494.0911.691 143小鼓风1054.799.728.7520.755.2111.421 171小鼓风

图3 煤气热值、产量稳定性情况

Fig.3 Stability of gas calorific value and yield

1.3 渗透式煤炭地下气化技术

渗透式气化的特点是利用煤层自然裂隙或人造裂隙作为气化通道实现煤炭地下气化过程的技术,如图4所示。渗透式气化是采用高压火力渗透、电力贯通、水力压裂方式开拓气化通道。

气化通道一般沿煤层裂隙方向布置,为探明煤层裂隙,需要进行压裂试验,将压力场理论应用于煤层裂隙方向的判断,气体渗透最快的方向为煤层主裂隙方向,即为建立渗透式气化通道的方向。随着压力的提高,压力影响区域由“线”扩展成“面”,意味着在主裂隙方向以外区域的渗漏量增加,说明尽管高压贯通速度快,但同时气体在煤层中的漏失量增加[16]。

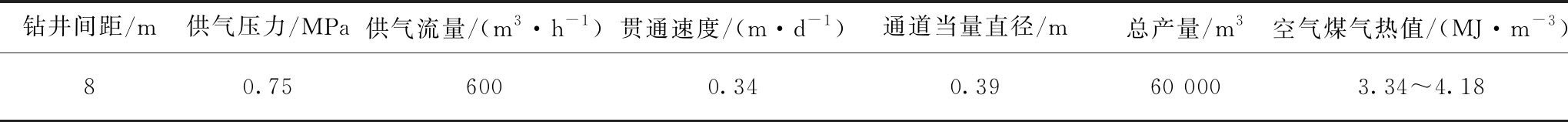

1987年,中国矿业大学(北京)在江苏省徐州市马庄煤矿进行了渗透气化试验,空气气化参数见表3。前苏联在莫斯科近郊煤田设计了一个渗透式气化工业性经验炉,每隔20 m施工1个垂直孔,气化褐煤。

图4 渗流气化通道贯通和气化过程

Fig.4 Connectivity and gasification process of osmotic gasification channel

表3 马庄煤矿空气渗透气化参数

Table 3 Air permeability gasification parameters of Mazhuang Coal Mine

钻井间距/m供气压力/MPa供气流量/(m3·h-1)贯通速度/(m·d-1)通道当量直径/m总产量/m3空气煤气热值/(MJ·m-3)80.756000.340.3960 000 3.34~4.18

渗透贯通所建立的地下气化炉气化通道短、直径小,供风阻力大,单工作面产气量小,服务时间短,为达到工业化生产规模,必须棋盘式布置许多钻孔,组合成工业化生产气化炉,建炉和运行费用高,因此渗透贯通气化不合适深部煤层大规模气化生产,但高压压裂、渗透贯通气化是深部煤层地下气化炉点火和火区扩展的重要方法。

1.4 控制后退注气点煤炭地下气化技术

煤炭地下气化料层不能移动,而是要依靠气化工作面的移动而保持气化过程的连续,在长壁式和渗透式气化工艺中气化工作面的移动是依靠气流流动自然推进,可控性差。利用注气点的后退移动注气可人为控制气化工作面的移动,从而实现对气化工作面的有效控制。在气化通道中设置注气管,利用注气管连续或间断后撤,实现注气点连续或间断后退移动,如图5所示。

图5 控制后退注气点气化技术

Fig.5 Gasification technology of controlled retraction injection point

美国劳伦斯国家实验室首先采用了注气管后退注气CRIP(ConTrolled Retraction Injection Point)工艺。该工艺中,生产井为直井,注入井为连通了生产井的定向井,在定向井内送入供氧管,供氧管直接将氧气和水蒸气送到气化工作面,注入井末端在煤层内的水平段处开始进行气化反应,当反应腔附近的煤燃烧用尽后,注入点就被收回(通过将末端衬管点燃的方法),形成新的气化反应区。通过该方法,就可以实现控制注气点随着气化工作面的后退而移动[17]。

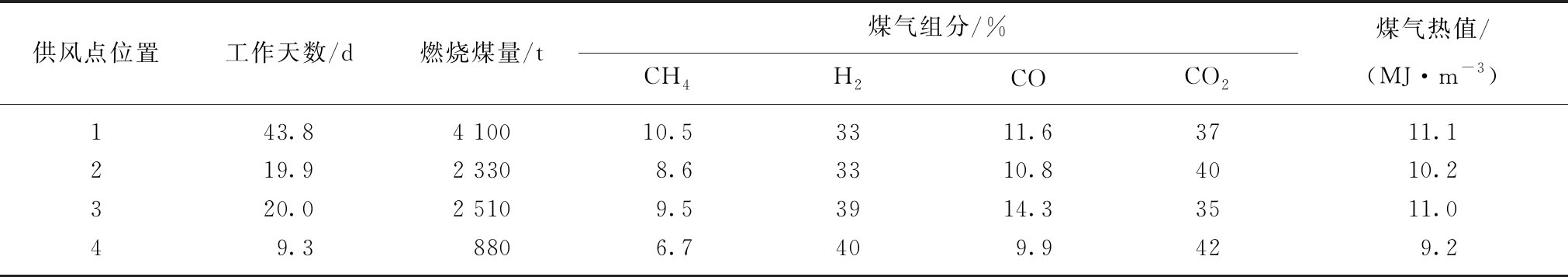

美国洛基山(Rocky Mountain)试验采用了控制后退供风点,每次后退距离为20 m,煤气组分和热值见表4。

要将含碳较高的固态煤转化成含氢高的气态能源,通常是添加水蒸气,但煤层在地下百米甚至千米以下,地面水蒸气到达地下后又冷凝成水,难以参加气化反应;同时注气喷头在高温作用下易损坏。为了克服上述后退注气点存在的问题,中国矿业大学(北京)煤炭工业地下气化工程研究中心发明了“分离控制后退注气点-水雾化地下气化技术”(Discrete control technology of receding injection point and water atomization for UCG,DCRA)。气化状态及效果如图6所示[18]。

表4 洛基山控制后退供风点试验煤气组分和热值

Table 4 Gas composition and calorific value of controlled retraction injection point in Rocky Mountain

供风点位置工作天数/d燃烧煤量/t煤气组分/%CH4H2COCO2煤气热值/(MJ·m-3)143.84 10010.53311.63711.1219.92 3308.63310.84010.2320.02 5109.53914.33511.049.38806.7409.9429.2

图6 分离控制后退注气点-水雾化气化状态

Fig.6 Gasification state of DCRA

DCRA系统由双层套管、防回火水雾化喷头、后退反馈控制装置组成;将富氧或纯氧和水分离输送,利用地面到地下水的压力势能和雾化混合喷头将水在径向和轴向在上雾化,径向水雾喷向井壁或煤壁,防止煤层回火燃烧,轴向水雾与和富氧或氧气在地下混合后作为气化剂,喷入气化反应区。以出口煤气组分和喷头温度为指标,采用变频和液压反馈控制系统,调整气水比和双套管后退时间和速度,实现连续后退气化。

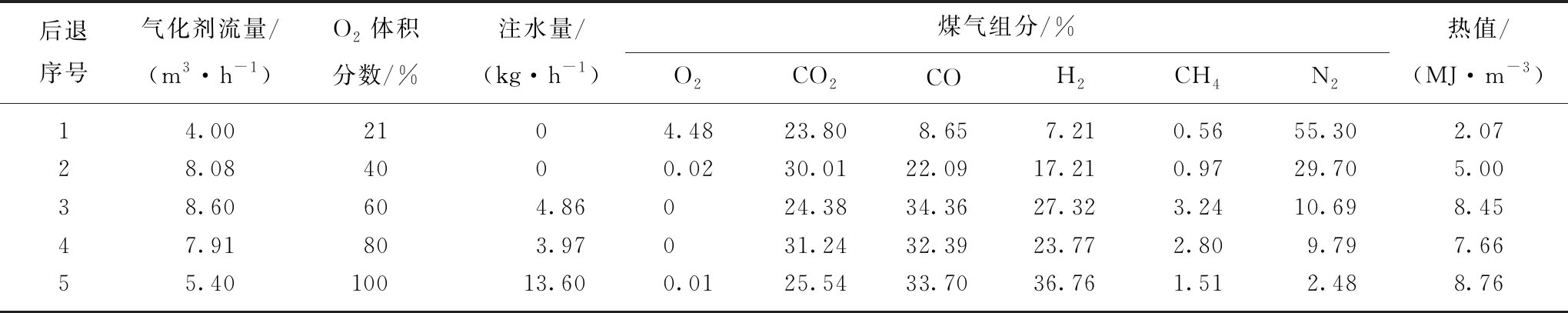

采用分离控制后退注气点-水雾化气化技术对河北赵各庄矿肥煤进行了模型试验,其参数和煤气组分见表5。

表5 分离控制后退注气点-水雾化气化工艺参数

Table 5 Process parameters of DCRA

后退序号气化剂流量/(m3·h-1)O2体积分数/%注水量/(kg·h-1)煤气组分/%O2CO2COH2CH4N2热值/(MJ·m-3)14.002104.4823.808.657.210.5655.302.0728.084000.0230.0122.0917.210.9729.705.0038.60604.86024.3834.3627.323.2410.698.4547.91803.97031.2432.3923.772.809.797.6655.4010013.600.0125.5433.7036.761.512.488.76

在钻井式气化过程中,注气管移动控制装备设置在地面,在矿井式气化过程中,注气管移动控制装备可设置在井下巷道中,因此,控制后退注气点煤炭地下气化技术适用于钻井式和矿井式气化。

煤炭地下气化技术虽然经过100多年的研究,完成了不同地质条件和不同工艺条件下的现场工业性试验,但目前仍然没有实现大规模产业化,还有许多科学问题和工程技术问题亟待研究。

2 煤炭地下气化工程科技

煤炭地下气化工业性试验表明,煤炭地下气化技术上是可行的,但仍存在着单炉产气量小、运行不稳定、运行时间短、污染物扩散规律认识不清等问题,因此,需要加强煤炭地下气化基础研究和工程技术开发。

2.1 煤炭地下气化技术体系

煤炭地下气化过程的特点是,气化反应区在煤层中随时间和空间移动,温度场、压力场等特征场在煤层中扩展;当反应区扩展到煤层顶、底板后,气化区产生缺损,且顶板冒落,影响气化区的化学反应;煤层在氧化、还原和干馏过程中,要产生无机及有机污染物,并有可能向周围地质体中迁移。因此,要在资源评价和基础研究的基础上,开发工程技术,形成煤炭地下气化工艺包。基于上述特点,地下气化技术开发体系分4个层次[19],如图7所示。

图7 煤炭地下气化技术体系

Fig.7 Technology system of underground coal gasification

2.2 基础研究

与地下气化煤炭资源区域调查和规划相比,地下气化炉选址面临的地质问题更为复杂,要求的地质考虑更为细致。地层、构造、岩石力学和水文地质条件均对煤炭地下气化选址至关重要,应该全面描述煤层及其上覆、下伏地层的地质特点[20]。但国内外还没有形成统一的煤炭地下气化地质评价标准。我国研究者从地质条件、煤层条件、煤质条件、水文地质条件、环境影响、安全影响等影响因素考虑,建立了煤炭地下气化地质评价模型[21],但评价指标量化比较困难,因此需要大量的现场试验数据或数值模拟来支撑。

目前关于实体煤气化基础研究薄弱,对受内扩散控制的大尺度煤体的热解、气化与煤体的膨胀、破碎及传热传质关联的内在规律研究较少,因此要加强煤层燃烧、热解、气化特性的研究[22]。研究煤层中火区形状、结构变化、扩展规律,及非均相燃烧过程中物质扩散、传输、传热过程;研究大块实体煤内气体扩散过程,包括气化剂在煤块内的扩散,以及煤层热解和气化产物的释放过程;研究大块实体煤在气化过程中膨胀、孔隙结构变化以及破碎成灰过程,及CO2还原、水蒸气分解速率;研究不同工况条件下,煤层特征速度场、温度场、浓度场的非定常演化规律,并建立运行工况参数的内在关联[23-24]。

地下气化煤层顶板冒落规律不同与传统的矿井开采,地下气化是在高温条件下煤、岩产生热膨胀、破碎和冒落,因此要研究高温条件下煤、岩力学性质及热膨胀、破碎机理;研究气化区煤层顶板在热力作用下的冒落规律及地表沉陷规律,包括气化区煤层上部岩层破坏变形、沉陷和裂隙发育规律,煤层燃空区范围对上覆岩层冒落规律的影响等[25-27]。

煤层在氧化、还原和干馏过程中,必然要产生无机及有机污染物,并有可能向周围地质体中迁移而影响地下环境,因此要研究煤层热解气化过程污染物析出、富集及迁移规律;研究污染物随气化全流程、以及沿气化工作面的生成、转化及迁移规律,建立污染物析出与气化工艺参数、气化炉状态参数的相关性;研究特征挥发性污染物及特征残留污染物在不同煤系地层介质中的扩散及迁移行为[28-29]。

目前煤炭地下气化虽然进行了一些工业性试验,但对气化过程的分析仍停留在人工分析的基础上,因此要研究反应区里化学反应、传热、传质、气相流动、液相流动、固相移动等基本规律,掌握气化区扩展的边界条件及影响因素;建立地下气化过程分析专业知识库和推理机,构建地下气化过程分析控制系统[30]。

2.3 工程技术

(1)规模化生产地下气化炉结构及构建技术。

在过去完成的工业性试验中只进行了单工作面试验,产气量小,要实现规模化生产必须多工作面或多炉联合气化,因此要研究多工作面气化炉结构及构建技术,包括:① 多通道集气地下气化炉合理的进、出气通道、气化通道布置,以及不同煤层气化工作面的合理间距;② 高温出气井结构、固井材料;③ 定向井气化通道施工方式、支护方式及通道畅通维护技术。

(2)地下气化连续稳定控制技术。

目前在不同的煤层地质条件下,注气点合理的移动速度和控制指标还不清楚,为此要研究注气管后退注气(水)气化稳定控制工艺,包括:① 煤层气化温度场、压力场、浓度场扩展速度及影响因素;② 后退移动注气点气化区分布与扩展控制技术;③ 后退移动注气点移动速度及控制指标;④ 富氧-水连续气化工艺参数及控制工艺。

(3)注气点移动控制装备。

地下气化注气管一般是双层或多层套管,并要配置雾化混合喷头和测温装置,必要时还要配置点火装置,因此其弯曲、移动就需要特殊的控制装备,为此要研究:① 双层(多层)注气管及测温装置;② 注气管后退操作平台;③ 气化剂及水雾化混合喷头;④ 装备井下安装及布置方法;⑤ 反馈控制方法及控制软件。

(4)煤炭地下气化安全技术。

对矿井式气化来说,如果煤气泄漏到矿井大巷中,存在着中毒和爆炸的风险,同时要防止老空区的水进入气化炉,为此要构建完善的矿井式气化安全技术体系,要研究:① 密闭墙的结构及施工方法;② 不同煤层条件和气化压力下气化炉保护煤柱的宽度、热力影响下裂隙发育和渗透性变化规律;③ 地下气化混合煤气的爆炸极限和影响因素;④ 矿井水力联系及控水技术;⑤ 矿井气化系统安全监测点布置及监控系统;⑥ 气化炉运行安全操作规程。

(5)污染物监控及燃空区管理技术。

与地面气化一样,地下煤气化过程也会产生多种有机和无机污染物,并富集在燃空区内,对地下环境造成潜在的污染风险,因此,为保证气化过程环境安全,要研究:① 污染物迁移行为及地下水污染预测方法;② 地下水污染监测预警及污染控制技术;③ 燃空区污染物处理处置及充填管理技术。

(6)低成本的火区探测及气化过程分析技术。

煤炭地下气化炉位于地下几百米,甚至上千米,温度和燃空区测量成本较高,因此必须通过有限的测点来反演地下气化炉状态,要研究:① 温度测量数据可视化技术,反演火区位置、状态及移动速度;② 出口气体组分和稳定性与温度场、浓度场、压力场分布与扩展之间的相关关系;③ 工艺参数测量值与阀门开度联锁,实现自动控制。

(7)煤炭地下气化多联产技术。

煤炭地下气化过程煤气组分的稳定性低于地面气化,因此要进行煤气的梯级利用,高质量的合成气用于化工合成,低质量的煤气用于燃烧发电,实现多联产利用。煤炭地下气化多联产系统一般包括4个部分:地下气化段、煤气净化与变换段、化工合成段和燃气-蒸气联合发电段,如图8所示[31]。在油田附近的地下气化站,可将CO2用于驱油[32]。

图8 煤炭地下气化多联产系统

Fig.8 Multi-production system of UCG

煤炭地下气化多联产系统能够实现煤炭地下气化工程更高的能量利用效率和更好的经济效益,但目前还没有煤炭地下气化多联产系统投入运行,因此要研究:① 煤炭地下气化多联产系统的特性和设计规律;② 煤炭地下气化多联产系统综合分析和评价准则。

3 煤炭地下气化技术应用前景

根据中国工程院重点咨询项目“我国煤炭资源高效回收及节能战略研究”预测,到2020年,我国废弃矿井数量将达到12 000处,2030年将达到15 000处。目前,我国废弃矿井中赋存煤炭高达420亿t,如不开展二次开发将造成巨大的资源浪费。依托废弃矿井和去产能矿井的巨大资源进行煤炭地下气化,变产煤为产气,这不仅能够减少煤炭资源浪费、变废为宝,也为煤矿企业提供了一条转型和可持续发展的途径。

根据中国煤田地质总局(1999)统计,我国埋深2 000 m以浅的煤炭资源量共计45 521.04亿t。其中埋深在1 000~2 000 m的资源约为27 080.56亿t,占我国资源储量的59%,该部分深部煤炭资源由于受地温和冲击地压等因素的影响,开采安全性差、成本高,目前还无法进行大规模井工开采,煤炭地下气化技术将为深部煤炭资源的开采开创一条新的道路。我国煤炭地下气化虽然在不同的地质条件下完成了工业性试验,但生产规模达不到支撑一个完整的产业链,从而不能实现经济效益。因此,要在不断完善技术的基础上,扩大气化站的生产规模,使之能够支撑产业化生产。图9为煤炭地下气化发展技术路线图。

图9 煤炭地下气化技术路线

Fig.9 Road map of underground coal gasification technology

到2025年煤炭地下气化技术可以实现小规模工业化生产,到2035年可以实现中等规模的工业化生产,到2050年可以大规模工业化生产。以日产1 000×104 m3合成气的地下气化站为例,每年可回收煤炭资源量约220万t,每年可生产天然气约6.6亿m3。如果全国建100座煤炭地下气化站,每年可回收煤炭资源量约22 000万t,每年可生产天然气660亿m3。

我国含油气盆地煤系地层发育,埋深1 000~3 000 m煤炭资源3.77×1012 t,采用煤炭地下气化技术初步预计可转化天然气资源量为272×1012~332×1012 m3,是常规天然气资源量的3倍,与非常规天然气资源量的总和基本相当[33]。

4 结 论

(1)煤炭地下气化技术可分为3种类型,即长壁式气流法气化技术、渗透式气化技术、控制后退注气点气化技术,都已完成了工业性试验。长壁式气化技术适用于矿井式气化,渗透式气化技术是深部煤层地下气化炉点火和火区扩展的重要方法,控制后退注气点气化技术适用于钻井式和矿井式气化。

(2)目前国内外煤炭地下气化技术还没有实现大规模产业化,需要进一步加强基础研究和工程技术开发。

(3)基础研究包括地质评价,实体煤层燃烧、热解、气化、贯通特性及气化过程特征场的演化规律,煤层覆岩在高温作用下的热物性变化及冒落规律,地下煤气化污染物在燃空区的富集、迁移规律。

(4)工程技术开发包括规模化生产地下气化炉结构及构建技术、地下气化连续稳定控制技术、注气点移动控制装备、煤炭地下气化安全技术、污染物监控及燃空区管理技术、低成本的火区探测及气化过程分析技术、煤炭地下气化多联产技术。

(5)煤炭地下气化技术可以回收老矿井遗弃煤炭资源和开采深部煤炭资源,对保障我国能源安全具有十分重要的战略意义。

[1] 梁杰.煤炭地下气化过程稳定性及控制技术[M].徐州:中国矿业大学出版社,2002:11-20.

[2] KREININ E V.UCG:Result,development and prospect[A].Proc.of the 2nd international Symp.on Mining Technologyand Science[C].Xuzhou:China University of Mining and Technology,1991:349-360.

[3] 余力.煤炭地下气化的过去余与未来[J].矿业译丛,1990(4):1-10.

YU Li.The past and future of underground coal gasification[J].Mining Translation,1990(4):1-10.

[4] THORSNESS C B,BRITTEN J A.Analysis of material and energy balances for the Rocky Mountain ⅠUCG field test[A].Lawerence Livermore National Laboratory rept[C].U.S.DOE,W-7405-Eng-48,1984.

[5] DUFAUX A.Modelling of the UCG process at Thulin on the basis of thermodynamic equilibria and isotopic measurements[J].Fuel,1990,69(5):624-632.

[6] DEBELLE B,MALMENDIER M.Modelling of flow at Thulin underground coal gasification experiment[J].Fuel,1992,71(2):95-104.

[7] GREG Perkins.Underground coal gasification-Part I:Field demonstrations and process performance[J].Progress in Energy and Combustion Science,2018(67)158-187.

[8] 杨兰和,梁杰,余力,等.徐州马庄煤矿煤炭地下气化试验研究[J].煤炭学报,2000,25(1):86-90.

YANG Lanhe,LIANG Jie,YU Li,et al.Experimental study on underground coal gasification of Mazhuang Coal Mine in Xuzhou[J].Journal of China Coal Society,2000,25(1):86-90.

[9] 梁杰,余力.长通道、大断面煤炭地下气化新工艺[J].中国煤炭,2002,28(12):8-10.

LIANG Jie,YU Li.New underground coal gasification technology of Long tunnel large section[J].China Coal,2002,28(12):8-10.

[10] 梁杰,刘淑琴,余力,等.刘庄煤反应动力学特征的研究[J].中国矿业大学学报,2000,29(4):400-402.

LIANG Jie,LIU Shuqin,YU Li,et al.Study on reaction kinetic characteristics of Liuzhuang Coal[J].Journal of China University of Mining & Technology,2000,29(4):400-402.

[11] 梁杰,郎庆田,余力,等.缓倾斜薄煤层地下气化试验研究[J].煤炭学报,2003,28(2):126-130.

LIANG Jie,LANG Qingtian,YU Li,et al.Experimental study on underground gasification of gently inclined thin coal seam[J].Journal of China Coal Society,2003,28(2):126-130.

[12] 梁杰,张彦春,魏传玉,等.昔阳无烟煤地下气化模型试验研究[J].中国矿业大学学报,2006,35(1):25-28.

LIANG Jie,ZHANG Yanchun,WEI Chuanyu,et al.Experimental study on underground gasification of Xiyang anthracite coal[J].Journal of China University of Mining and Technology,2006,35(1):25-28.

[13] 梁杰,席建奋,孙加亮,等.鄂庄薄煤层富氧地下气化模型试验[J].煤炭学报,2007,32(10):1031-1035.

LIANG Jie,XI Jianfen,SUN Jialiang,et al.Model test of oxygen-rich underground gasification in Ezhuang thin coal seam[J].Journal of China Coal Society,2007,32(10):1031-1035.

[14] 黄温钢.残留煤地下气化综合评价与稳定生产技术研究[D].北京:中国矿业大学(北京),2014.

HUANG Wengang.Comprehensive evaluation and stable production technology of residual coal underground gasification[D].Beijing:China University of Mining and Technology(Beijing),2014.

[15] 梁杰,余力.反向两阶段煤炭地下气化方法的研究[J].煤炭学报,1996,21(1):68-71.

LIANG Jie,YU Li.Research on reverse two-stage underground coal gasification method[J].Journal of China Coal Society,1996,21(1):68-71.

[16] 朱汉青.煤层地下气化通道火力渗透贯通特性的研究[D].北京:中国矿业大学(北京),2015.

ZHU Hanqing.Research of the flame penetration method in tunneling a UCG Gasification Channel[D].Beijing:China University of Mining and Technology(Beijing),2015.

[17] CENA R J,BRITTEN J A.Resource recovery and cavity growth during the Rocky Mountain ⅠUCG field test[A].Proc.14th UCG Symp[C].1988:205-213.

[18] 中国矿业大学(北京).一种地下燃料气化方法[P].中国专利:ZL201510376248.2,2015-07-01.

[19] 梁杰.煤炭地下气化技术进展[J].煤炭工程,2017,49(8):1-4.

LIANG Jie.Development overview of underground coal gasification technology[J].Coal Engineering,2017,49(8):1-4.

[20] 秦勇,王作棠,韩磊.煤炭地下气化中的地质问题[J].煤炭学报,2019,44(8):2516-2530.

QIN Yong,WANG Zuotang,HAN Lei.Geological problems in underground coal gasification[J].Journal of China Coal Society,2019,44(8):2516-2530.

[21] 王雨.矿井式煤炭地下气化地质评价模型[D].北京:中国矿业大学(北京),2019.

WANG Yu.Geological evaluation model for underground coal gasification of mine type[D].Beijing:China University of Mining and Technology(Beijing),2019.

[22] XI Jianfen,LIANG Jie,SHENG Xunchao,et al.Characteristics of pyrolysis of lump lignite the influence on swell of lignite in the context of underground coal gasification[J].Journal of Analytical and Applied Pyrolysis,2016(117):228-235.

[23] 王张卿,梁杰,梁鲲,等.鄂庄烟煤地下气化反应区分布与工艺参数的关联特性[J].煤炭学报,2015,40(7):1677-1683.

WANG Zhangqing,LIANG Jie,LIANG kun,et al.Correlation characteristics of reaction zone distribution and technical parameters during UCG of Ezhuang bituminous coal[J].Journal of China Coal Society,2015,40(7):1677-1683.

[24] WANG Zhangqing,LIANG Jie,SHI Longxi,et al.Expansion of three reaction zones during undergrong coal gasification with free and percolation channels[J].Fuel,2017(190):435-443.

[25] 席建奋,梁杰,王张卿,等.煤炭地下气化温度场动态扩展对顶板热应力场及稳定性的影响[J].煤炭学报,2015,40(8):1949-1955.

XI Jianfen,LIANG Jie,WANG Zhangqing,et al.Effect of temperature field dynamic expansion of coal underground gasification on thermal stress field and stability of roof[J].Journal of China Coal Society,2015,40(8):1949-1955.

[26] GREG Perkins.A 0-dimensional cavity growth submodel for use in reactor models of underground coal gasification[J].International Journal of Coal Science & Technology,2019,6(3):334-353.

[27] 郭广礼,李怀展,查剑锋,等.无井式煤炭地下气化岩层及地表移动与控制[J].煤炭学报,2019,44(8):2540-2546.

GUO Guangli,LI Huaizhan,ZHA Jianfeng,et al.Movement and control of strata and surface during UCG without shaft[J].Journal of China Coal Society,2019,44(8):2540-2546.

[28] 刘淑琴,牛茂斐,齐凯丽,等.煤炭地下气化特征污染物迁移行为探测[J].煤炭学报,2018,43(9):2619-2625.

LIU Shuqin,NIU Maofei,QI Kaili,et al.Migration behavior of typical pollutants from underground coal gasification[J].Journal of China Coal Society,2018,43(9):2619-2625.

[29] 荆恬.王斜煤矿地下气化污染物转化和迁移规律的研究[D].北京:中国矿业大学(北京),2019.

JING Tian.Study on the law of conversion and migration of underground coal gasification pollutants in Wangxie[D].Beijing:China University of Mining and Technology(Beijing),2019.

[30] 梁杰,王张卿.煤炭地下气化基础——基于三区分布的煤炭地下气化物料及能量平衡模型[M].北京:科学出版社,2017.

[31] 倪维斗,李政.基于煤气化的多联产能源系统[M].北京:清华大学出版社,2011.

[32] 梁杰,梁鲲,徐斌,等.化石能源低炭循环开采技术及新疆示范工程[J].工程研究,2016,8(4):358-364.

LIANG Jie,LIANG Kun,XU Bin,et al.Low carbon cycle mining technology of fossil energy and demonstration project in Xinjiang[J].Journal of Engineering Studies,2016,8(4):358-364.

[33] 邹才能,陈艳鹏,孔令峰,等.煤炭地下气化及对中国天然气发展的战略意义[J].石油勘探与开发,2019,46(2):195-204.

ZOU Caineng,CHEN Yanpeng,KONG Lingfeng,et al.Underground coal gasification and its strategic significance to the development of natural gas industry in China[J].Petroleum Exploration and Development,2019,46(2):195-204.