安全是进行煤矿井下开采的首要前提,而由煤巷顶板灾害引起的矿井安全事故却频频发生,事故发生率居高不下[1],因此实现煤巷顶板的快速有效支护对于确保煤巷安全具有十分重大的意义。同时,现存的矿产装备进行煤巷顶板支护的智能化与协同化程度较低,导致产煤效率低下,造成较大的经济损失,亟需智能化程度较高的装备实现煤巷井下安全高效作业[2]。自移式超前支护装备是一种煤矿井下综掘工作面的临时支护设备[3],该设备与掘进机、钻锚机配套使用,可实现掘、支、锚协同作业,保障煤巷安全,提高综掘效率[4-6]。目前国内关于煤矿综掘巷道自移式超前支护装备中自移式临时支架平衡调节的相关研究还是相对缺乏。

赵静一等[7]提出了一种基于多点输出耦合的模糊PID多缸同步驱动控制策略来满足自行式载重车四点悬架同步驱动控制精度。赵春城等[8]提出了基于模型参考模糊自适应机构的柔索驱动系统同步控制策略,较为显著地提高了该系统的同步性能。谢苗等[9]针对多个液压缸在控制液压迈步式超前支护装备顶梁上升过程中同步性不良的问题,提出了一种等状态交叉耦合模糊同步控制方法,与一般控制方法相比具有良好同步误差精度。陈永亮等[10]设计了一种耦合同步调平控制算法实现了液压支架试验台四角垂直位移期望均值的动态和稳态输出的实时跟踪。何勇等[11]基于异步控制方法提出了液压支护平台的异步自抗扰平衡控制方法,可使立柱油缸位移在外负载干扰下达到期望值。

针对自移式临时支架处于非水平底板的工况环境,提出一种自移式临时支架的异步耦合多缸调平控制方法。基于逐最高点双向异步控制方法,进行自移式临时支架顶梁的空间姿态角解算,进而得到支撑立柱液压缸的期望位移。然后构建4个同步控制器实现支撑立柱液压缸期望位移的跟踪控制,使得自移式临时支架顶梁快速平衡稳定,最终实现煤巷顶板的快速有效支护。

1 自移式临时支架简介

1.1 自移式超前支护装备概述

自移式超前支护装备主要由机械系统、液压系统与电控系统组成[12]。机械系统主要包括:自移式临时支架,履带支护车以及辅助部件等。其中,自移式临时支架用于综掘工作面的煤巷顶板支护,履带支护车用于自移式临时支架的移动输送;液压系统主要包括:变量液压泵、比例伺服阀、支撑立柱液压缸、定量马达以及推移油缸等部件。自移式超前支护装备的缺省视图如图1所示。

图1 自移式超前支护装备缺省视图

Fig.1 Default view of self-moving advanced support equipment

自移式超前支护装备的作业工艺流程表述为:位于煤巷综掘工作面前方的掘进机进行掏槽、断面截割,工作面后方已完成锚杆支护的自移式临时支架卸荷、收缩并降落到履带支护车的顶梁链传动机构上,通过履带支护车行进将自移式临时支架运送至综掘工作面前方,随后自移式临时支架进行巷道顶板的有效支护,然后履带支护车退回掘进工作面后方预备下次支架的运送任务。

1.2 自移式临时支架组成及调平原理

自移式临时支架的整体结构如图 2 所示,主要由顶梁、横向伸缩梁、护帮板、底座、平衡千斤顶和支撑立柱等组成。顶梁与横向伸缩梁通过推移油缸连接。护帮板与平衡千斤顶采用铰接方式。支撑立柱与横向伸缩梁通过球副铰接。

图2 自移式临时支架结构示意

Fig.2 Structural schematic diagram of self-shifting temporary support

自移式临时支架的支撑立柱液压缸位移参数由安装在支撑立柱液压缸回路中的位移传感器测量,经过数模转换器变成数字信息。自移式临时支架顶梁的调平控制过程为:低压矿用乳化液经过泵加载后压力提高,排出的高压乳化液经过各类阀体后进入到自移式临时支架支撑立柱液压缸的下腔,支撑立柱活塞杆上升。当自移式临时支架顶梁与顶板接触进行有效支护时,支撑立柱液压缸内乳化液压力不断升高达到额定压力后,以支撑立柱液压缸内的位移传感器测得液压缸的实际位移与MEMS惯性陀螺仪测得的相关参数经过连接回路、数模转换和智能解算,作为自移式临时支架支撑立柱液压缸的期望位移并输入到同步控制器中,输出信号经比例放大器作用,调节电液伺服阀的开口大小及方向,实现自移式临时支架的调平控制,最终实现煤巷顶板的快速有效支护。

2 支撑立柱异步控制方法

传统的同步控制方法适用于同一基准面的调平场景,但由于自移式临时支架底座所接触的煤巷底板地质条件不均匀,这将使自移式临时支架的4个支撑立柱处于非同一基准面中,同步控制方法面临失效,而异步控制方法却可以有效应对这一问题[13]。基于自移式临时支架所处的实际液压环境具有“升架容易、降架难”的特性,采用异步控制方法中的逐最高点双向异步控制方法。

自移式临时支架顶梁中支撑立柱液压缸与顶梁的4个作用点由于非水平底板工况导致不在同一水平面上,而4个作用点中必有一个较其他3个作用点处于最高位置,此时将该作用点对应的支撑立柱液压缸的输出位移保持静止,其他3个支撑立柱液压缸上升至此最高作用点所对应的水平高度,称此过程为逐最高点双向异步控制方法。在进行基于逐最高点双向异步控制方法的顶梁调平时,实际是将刚体顶梁在三维空间进行姿态变化,进一步可理解为通过绕不同坐标轴的顺次连续转动完成物体从初始坐标系到目标坐标系的变化,即欧拉角法原理[14]。下面将基于此空间姿态变化理论求解自移式临时支架支撑立柱液压缸的期望位移。

2.1 空间坐标系建立与转换

设自移式临时支架顶梁的几何中心点为G,在支撑立柱液压缸的输出位移最高点A处建立初始位置的空间直角坐标系O-XYZ,称为初始坐标系,经过空间姿态调整为水平位置的空间直角坐标系O-X′Y′Z′,称为水平坐标系,如图3所示。自移式临时支架顶梁的长度与宽度分别是L1与L2,4个支撑立柱分别于顶梁下端的1,2,3和4点处支撑。

图3 空间坐标系建立

Fig.3 Establishment of space coordinate system

图3中,初始坐标系O-XYZ绕X轴转动时产生横滚角φ,初始坐标系变为O-XY1Z1;当绕Y轴转动时产生俯仰角 φ,初始坐标系变为O-X2YZ2;当绕Z轴转动时产生航偏角 γ,初始坐标系变为O-X3Y3Z。(φ,φ,γ)合称为自移式临时支架顶梁的3个姿态角。

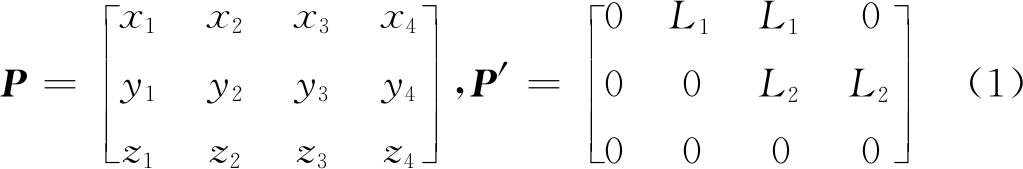

对于支撑立柱的4个支撑作用点1,2,3和4,其在初始坐标系O-XYZ中可表示为P1=[x1,y1,z1]T,P2=[x2,y2,z2]T,P3=[x3,y3,z3]T与P4=[x4,y4,z4]T,经过空间姿态变换后,其在水平坐标系O-X′Y′Z′中的坐标可表示为P′1=[0,0,0]T,P′2=[L1,0,0]T,P′3=[L1,L2,0]T与P′4=[0,L2,0]T,由此得到4个作用点的初始坐标矩阵P与水平坐标矩阵P′ 分别为

且每个姿态角均对应1个姿态角旋转矩阵[15],即R(φ),R(φ),R(γ)

(2)

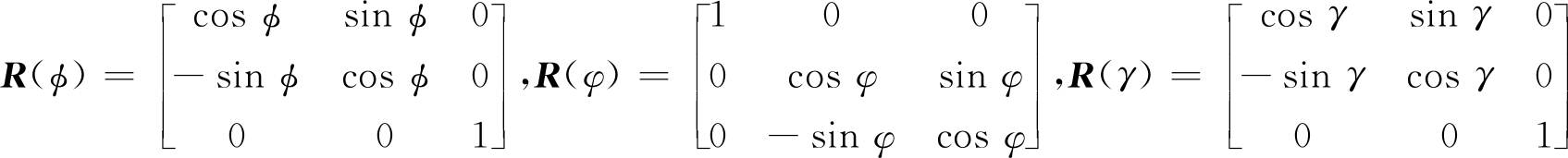

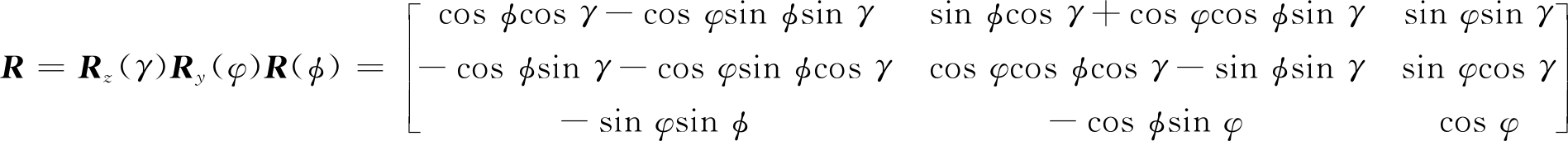

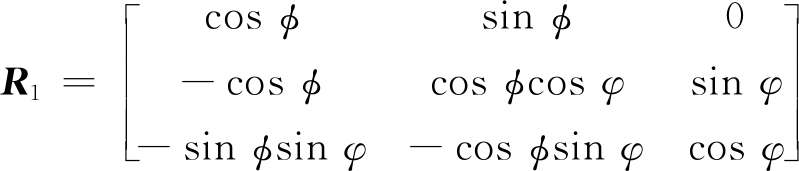

空间旋转矩阵R由3个姿态角分别对应的姿态角旋转矩阵依次按序左乘得到,其表示由初始坐标系到水平坐标系之间的空间转换关系,即

(3)

如图1所示,在综掘巷道环境中自移式临时支架是呈纵向阵列紧密排布的,因此在单个自移式临时支架顶梁调平过程中,绕Z轴旋转的姿态角 γ 并非研究重点,出于简化原则对其忽略不计。则上式空间旋转矩阵R可简化为R1:

(4)

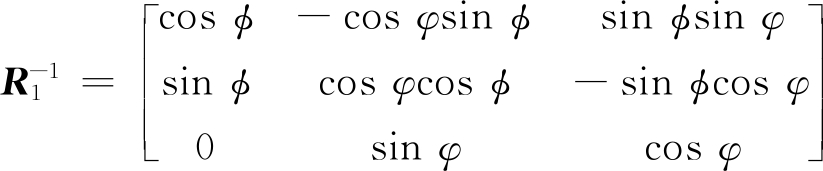

与此同时,从水平坐标系逆推得初始坐标系的空间转换关系矩阵![]() 为

为

(5)

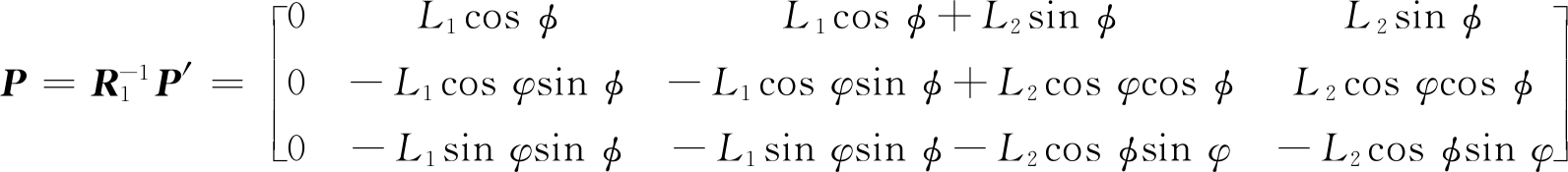

从水平坐标系O-X′Y′Z′ 到初始坐标系O-XYZ,关于P的逆向求解表达式为

(6)

2.2 液压缸期望位移解算

由图3可知各个作用点在Z轴方向的坐标值,即为该支撑立柱液压缸的期望输出位移,记为Zi=[Z1,Z2,Z3,Z4]T:

(7)

式中,L为最低作用点对应的液压缸位移,由安装在支撑立柱液压缸内的位移传感器测得。

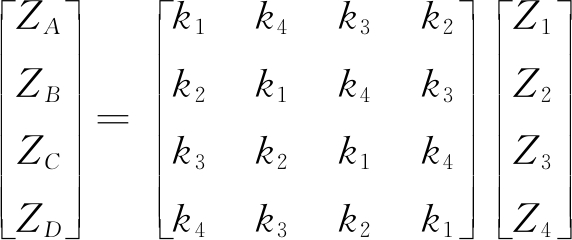

但由于煤巷工况环境复杂,各个作用点在Z轴方向的坐标值目前是无法直接通过传感器获取的。设支撑立柱液压缸与顶梁之间的支撑作用点A,B,C和D对应的4个支撑立柱液压缸的期望位移分别为ZA,ZB,ZC和ZD,即满足:

(8)

其中,ki(i=1,2,3,4)的取值如下:当A为最高点时,k1=1,kj=0,j=2,3,4;当B为最高点时,k2=1,kj=0,j=1,3,4;当C为最高点时,k3=1,kj=0,j=1,2,4;当D为最高点时,k4=1,kj=0,j=1,2,3。

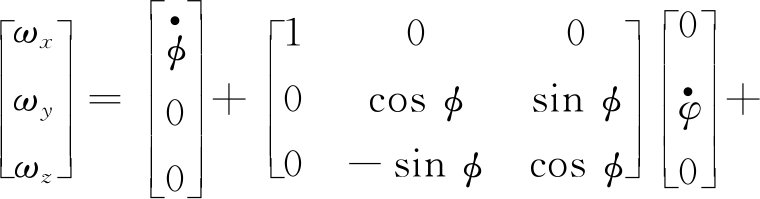

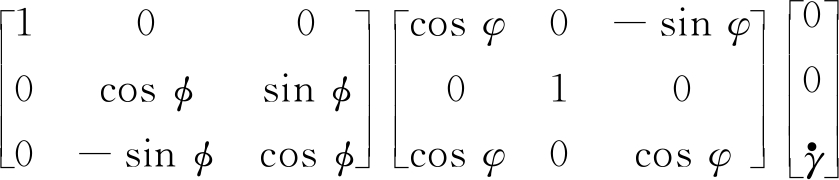

由文献[16]知空间坐标系下的姿态角可由MEMS惯性陀螺仪测得的角速率经数值积分运算获得,并且依据欧拉角法的空间坐标旋转原理,其相互关系为

(9)

其中,wx,wy,wz分别为“XYZ”轴旋转角速率,rad/s。整理式(9)推导出3个姿态角的微分方程:

(10)

求解上式相应的微分方程便可得到关于自移式临时支架顶梁的空间姿态角(φ,φ),代入式(7)即得自移式临时支架支撑立柱液压缸的期望位移。

3 数学建模与验证

自移式临时支架的支撑立柱位移系统主要由位移传感器、比例放大器、比例伺服阀、液压缸等构成。依据系统特点建立起单个支撑立柱液压缸位移输出量与控制电信号输入量之间的广义函数关系,为选取合适的控制方法提供理论基础。

3.1 系统构建

位移传感器可将液压缸的输出位移信号转换为反馈回路中的电压信号,由于其频率一般较高,在模型中可简化为一个比例环节:

![]()

(11)

式中,Ko为伺服放大器放大系数;Uy为位移传感器输出电压;y为位移传感器输入信号。

比例放大器的频率远高于比例方向流量阀其他环节的频率总和,因此其传递函数可表示为比例放大器输出电流与系统电压之比:

![]()

(12)

式中,Kα为比例放大器增益;Ia为比例放大器的输出电流;Ua为比例放大器输入电压。

比例伺服阀具有快速的动态响应及良好的静态特征,适当忽略阀内油液可压缩性的影响,将比例伺服阀理想化为滑阀,得到伺服阀增益为

![]()

(13)

结合伺服阀的流量方程:

Q=KqXv-KcPL

(14)

式中,Ksv为比例伺服阀增益;Xv为比例伺服阀阀芯位移;Q为比例伺服阀输出流量;Kq为比例伺服阀流量-位移增益;Kc为比例伺服阀流量-压力增益;PL为比例伺服阀出口端压力。

自移式临时支架的支撑立柱为非对称液压缸,利用油缸活塞杆等效负载,定量泵供油压力保持恒定不变,回油压力为0,得到流量连续性方程为

![]()

(15)

式中,Ah为液压缸有效受压截面积;Y为液压缸活塞位移;Ctc为液压缸内泄漏系数;Vt为液压缸工作容腔;βe为液压缸有效体积弹性模量;s为经过拉普拉斯变换后的拉式算子。

液压缸力平衡方程为

PLAh=Mts2Y+BpsY+KsY+F

(16)

式中,Mt为液压缸活塞杆及负载折算到活塞上的总质量;Bp为活塞及负载的黏性阻尼系数;Ks为负载弹性刚度;F为作用在液压缸活塞杆上的负载力。

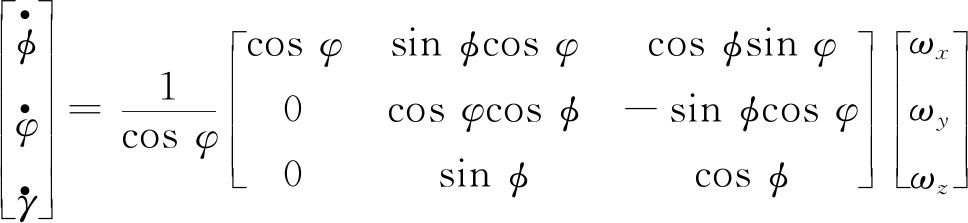

结合式(11)~(16)得液压缸活塞位移的传递函数Y为

(17)

其中,Kce=Ctc+Kc;Km=KqKαKsv;A2/Kce为由伺服阀与液压缸泄漏产生的阻尼系数,其数值远大于Bp,即系数BpKce/A2≪1可忽略不计。支撑立柱液压缸没有弹性负载,取Ks=0。则式(17)可简化为

(18)

式中,支撑立柱液压缸的固有频率![]() 液压阻尼比

液压阻尼比![]() 系统干扰量

系统干扰量![]()

则比例伺服阀控自移式临时支架支撑立柱位移系统的传递函数方框图,如图4所示。其开环与闭环传递函数Gk(s),G(s)表达式分别为

图4 支撑立柱位移系统的传递函数方框

Fig.4 Transfer function diagram of displacement system of supporting column

![]()

(19)

![]()

(20)

3.2 模型分析与验证

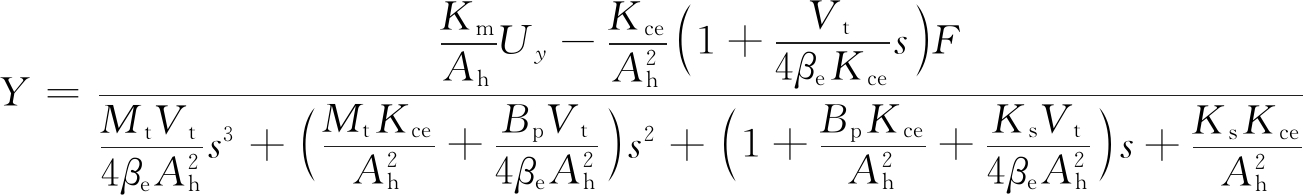

为了验证对系统被控对象的模型进行有效验证,首先对自移式临时支架的支撑立柱位移系统中的各元器件进行资料查阅,选取基于实际工况环境的模型参数并计算其他间接参数。根据开环系统的Bode图与Nichols图对该系统进行稳定性分析。

参考相关设备并结合实际工况需求[17],自移式临时支架的阀控支撑立柱液压缸位移控制系统的相关参数取值如下:活塞杆及负载质量Mt=250 kg;油液有效弹性模量βe=170 MPa;液压缸阻尼系数Bp=300 N·s/m;支撑立柱液压缸内径R=110 mm;支撑立柱液压缸杆径r=80 mm;液压缸长度S=1 m;伺服阀增益Ksv=1×10-4 m/V;伺服放大器放大系数Ko=100 m/V;比例放大器增益Kα=1×10-3 A/V;比例伺服阀流量-位移增益Kq=5.42 m2/s;伺服阀额定电流I=0.04 A;伺服阀流量-压力增益Kc=3.5×10-12 m/(N·s);液压缸有效受压截面积A=9.161×10-3 m2;液压阻尼比ξh=0.002 8;液压缸的固有频率ωh=434.741 rad/s;总流量压力系数Kce≈Ctc=2×10-10。

综上可得自移式临时支架的支撑立柱液压缸位移控制系统的广义被控对象的开环与闭环传递函数为

![]()

(21)

![]()

(22)

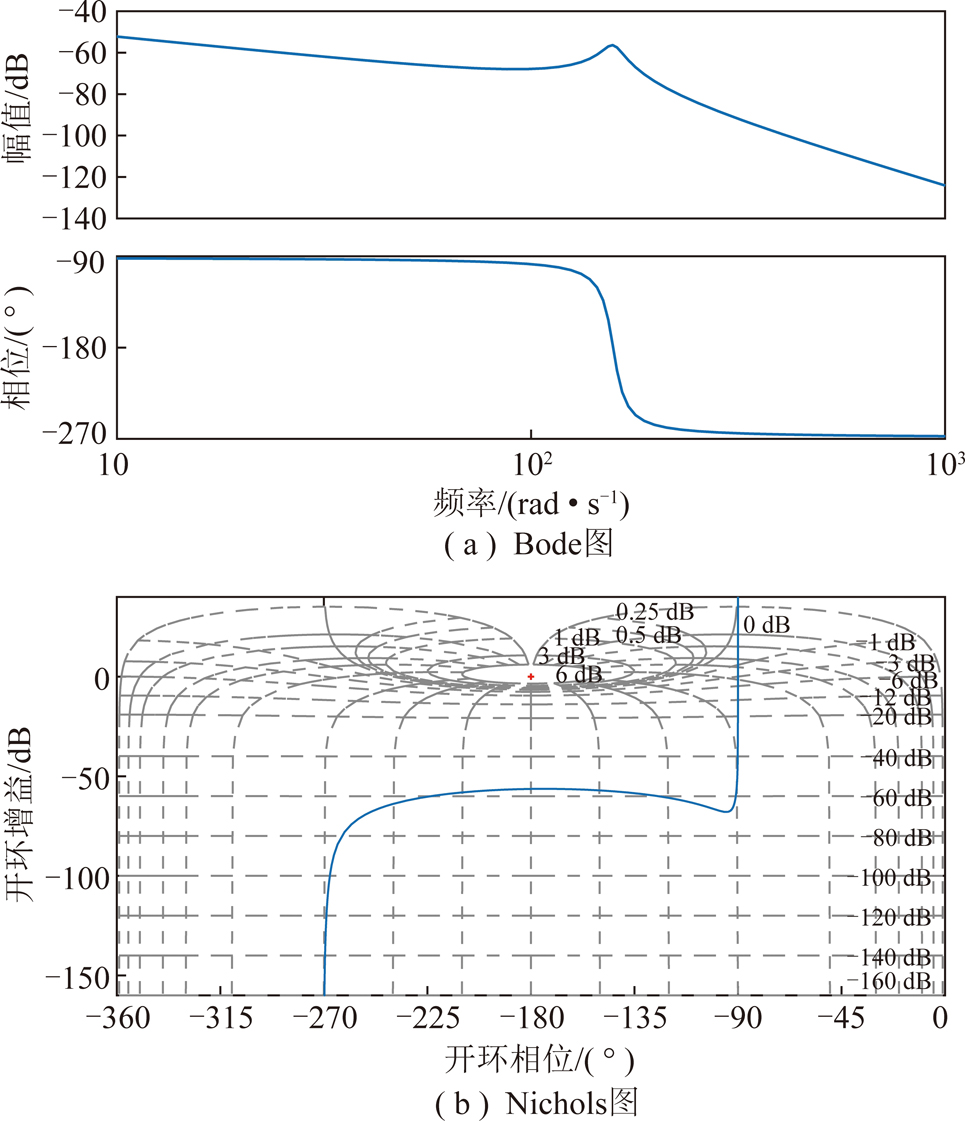

编写 Matlab 程序,绘制自移式临时支架的支撑立柱位移系统的开环Bode图与Nichols图,如图5所示,并分析其闭环系统的稳定性。

图5 开环系统Bode图与Nichols图

Fig.5 Bode and the Nichols diagrams of an open loop control system

根据图5中的Bode图可以得,开环系统的增益裕量Gm=658.351 dB,相位裕度Pm=89.999°,均大于0,因此所建立的伺服阀控支撑立柱位移系统是相对稳定的。

4 异步耦合调平控制方法

相邻交叉耦合控制结构常见于多电机同步控制领域,是基于最小相关数目的思想建立的[18-20],即在多缸驱动系统中,需要兼并考虑液压缸自身的跟踪误差,与该液压缸相邻的2个液压缸之间的同步误差。同时在非水平巷道底板环境中采用逐最高点双向异步调平控制方法的液压缸输出位移解算结果作为期望位移信号输入,实现自移式临时支架对于巷道顶板的快速有效支护,称作为自移式临时支架的异步耦合调平控制方法。

设某时刻多缸驱动系统中第 i 个液压缸的输出位移量为 yi(t),2个相邻液压缸第 i-1 个与第 i+1 个的输出位移分别是 yi-1(t)与 yi+1(t),期望输入信号为 r(t),此第 i个液压缸自身的跟踪误差 ei(t)=r(t)-yi(t),第 i 个液压缸与其相邻的第 i-1 个液压缸的同步误差 ei,i-1(t)=yi(t)-yi-1(t),第i个液压缸与其相邻的第i+1个液压缸的同步误差ei,i+1(t)=yi(t)-yi+1(t),则多缸驱动系统的相邻交叉耦合控制结构如图6所示,其中,ri(k)为 k 时刻第 i 个支撑立柱液压缸的期望位移;yi(k)为k时刻第i个支撑立柱液压缸的实际位移。

图6 相邻交叉耦合控制结构

Fig.6 Adjacent cross-coupling control structure

4.1 模糊PID控制器设计

基于系统的非线性考虑,采用模糊 PID 算法使得比例、积分与微分3种 PID 控制参数达到最佳配比关系并满足控制需求[21]。将期望位移 ri(k)与实际位移 yi(k)的差值 e(t)与其变化率 ec(t)作为模糊 PID 控制器的输入变量,其与输出量 u(t)之间的关系满足

![]()

(23)

式中,KP为比例增益;KI为积分增益;KD为微分增益。

为获得理想的控制效果,需要将3个PID参数根据系统状态进行实时修正。采用二维模糊控制器,输入确定为 e(t)与其变化率ec(t),输出为3个修正参数ΔKP,ΔKI,ΔKD,调整规则如下:

KP=K′P+ΔKP,KI=K′I+ΔKI,KD=K′D+ΔKD (24)

式中,![]() 为控制参数的预设初始值。

为控制参数的预设初始值。

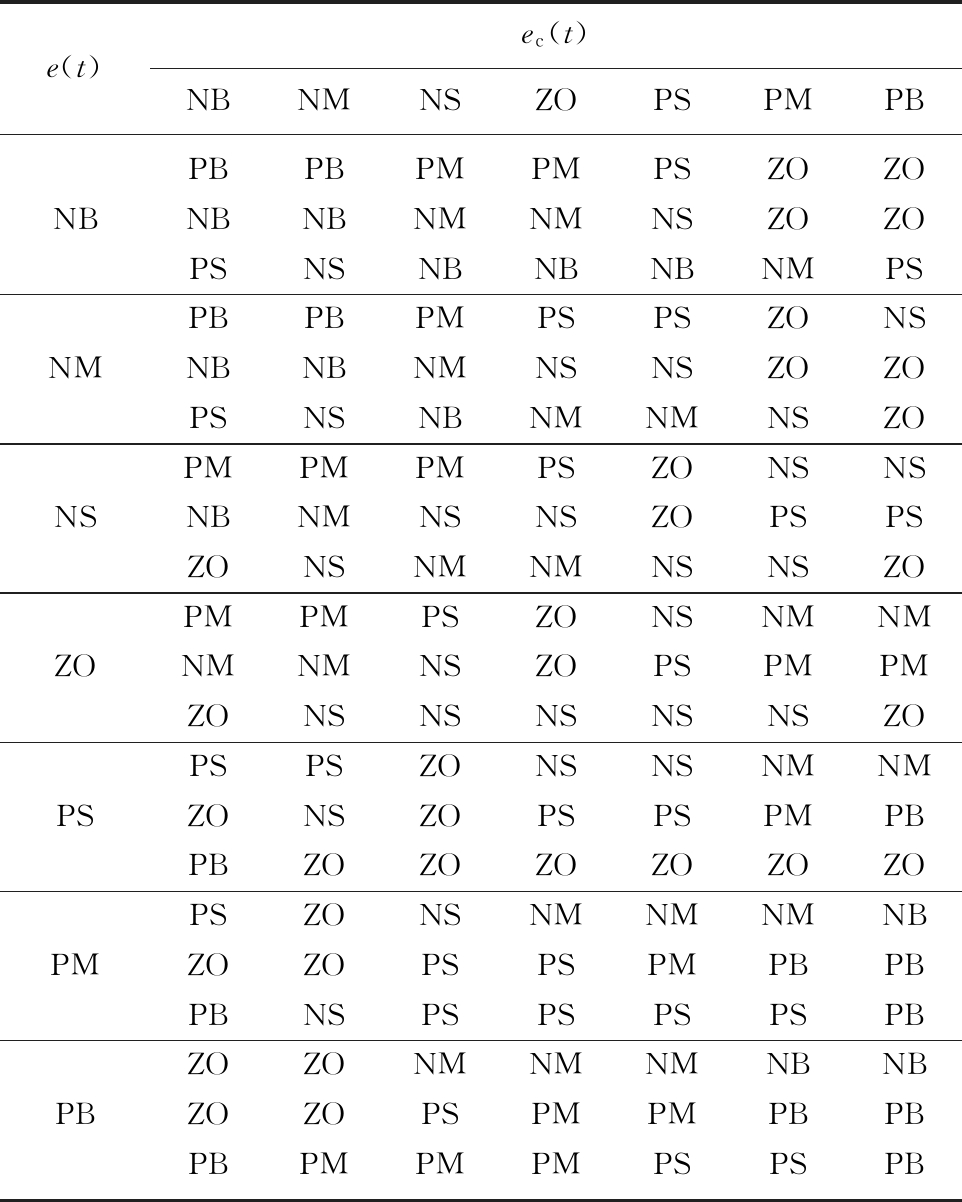

偏差量 e(t)和偏差变化率ec(t)的基本论域均为[0,6],修正参数的基本论域均为[-3,3],划分7个语言变量分别为:{NB,NM,NS,ZO,PS,PM,PB},对应7个模糊子集为:{负大,负中,负小,0,正小,正中,正大},比例因子k=1 000。模糊推理过程设置为:模糊控制器采用Mamdani算法,解模糊清晰化方法为面积中心法,2个输入与3个输出的隶属度函数均采用三角函数隶属度函数。PID 控制参数经过临界比例度法预设初始值分别为 17.6,0.7与 0.2。

结合专家经验与控制工程理论,归纳出偏差量e(t)、偏差变化率ec(t)和修正参数 ΔKP,ΔKI,ΔKD之间的关系见表1。根据表1控制规则,设计模糊 PID 控制器,通过模糊控制器经过模糊化、近似推理与解模糊清晰化处理后,把得出的修正量ΔKP,ΔKI,ΔKD分别输入到 PID 调节器中,实现对于3个控制参数的实时修正。

表1 模糊控制规则

Table 1 Rule of fuzzy control

e(t)ec(t)NBNMNSZOPSPMPBPBPBPMPMPSZOZONBNBNBNMNMNSZOZOPSNSNBNBNBNMPSPBPBPMPSPSZONSNMNBNBNMNSNSZOZOPSNSNBNMNMNSZOPMPMPMPSZONSNSNSNBNMNSNSZOPSPSZONSNMNMNSNSZOPMPMPSZONSNMNMZONMNMNSZOPSPMPMZONSNSNSNSNSZOPSPSZONSNSNMNMPSZONSZOPSPSPMPBPBZOZOZOZOZOZOPSZONSNMNMNMNBPMZOZOPSPSPMPBPBPBNSPSPSPSPSPBZOZONMNMNMNBNBPBZOZOPSPMPMPBPBPBPMPMPMPSPSPB

4.2 同步控制器设计

在同步控制器中同时输入两个相邻液压缸的同步误差,容易出现调节过量及调节不足等现象[22]。针对此问题,设计了基于模糊规则的同步控制器,目标实现对于模糊PID控制器的误差精度优化。同步控制器原理图如图7所示。

图7 同步控制器原理

Fig.7 Schematic diagram of synchronization controller

其中变权因子调节器的设计思想为:将相邻两液压缸的同步误差经过基于模糊规则构造的变权因子调节器,进行权重因子分配,再将2个相邻液压缸的同步误差与各自的权重因子乘积输出到模糊 PID 控制器中。

变权因子调节器是将两相邻液压缸的同步误差ei,i-1与ei,i+1作为输入,权重因子p作为输出的双输入单输出二维模糊控制器。模糊控制器设定2个同步误差 ei,i-1与ei,i+1的基本论域为[-6,6],权重因子p基本论域为[-0.1,0.1],划分7个语言变量分别为:{NB,NM,NS,ZO,PS,PM,PB},对应7个模糊子集为:{负大,负中,负小,0,正小,正中,正大}。模糊推理过程设置为:模糊控制器采用Mamdani算法,解模糊清晰化方法为重心法,两输入与单输出的隶属度函数均采用三角函数隶属度函数,归纳出2个同步误差 ei,i-1与 ei,i+1和变权因子p之间的关系见表2。

表2 模糊控制规则

Table 2 Rule of fuzzy control

ei,i+1ei,i-1NBNMNSZOPSPMPBNBZONSNMNBNMPSZONMPSZONSNMNSZOPSNSPMPSZONSZOPSPMZOPBPMPSZOPSPMPBPSPMPSZONSZOPSPMPMPSZONSNMNSZOPSPBZONSNMNBNMNSZO

5 模型建立与结果分析

5.1 联合仿真模型

由于液压系统实际工作中也存在很多不确定因素,若直接按照其前文推导的数学模型在Matlab环境中建立模型,会给仿真带来一定的不精确性,故采用在AMESim与Matlab/Simulink联合的半实体物理仿真方式。

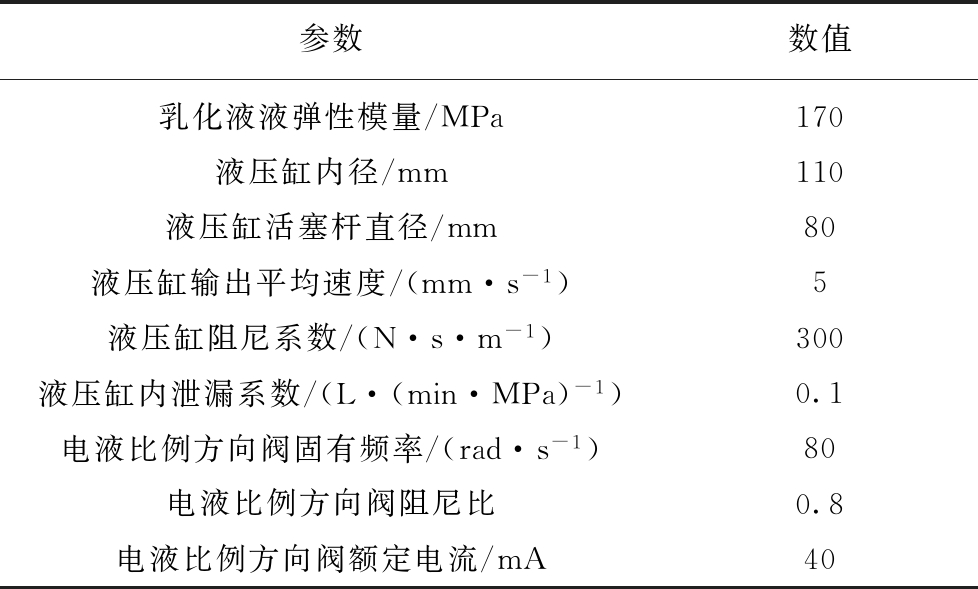

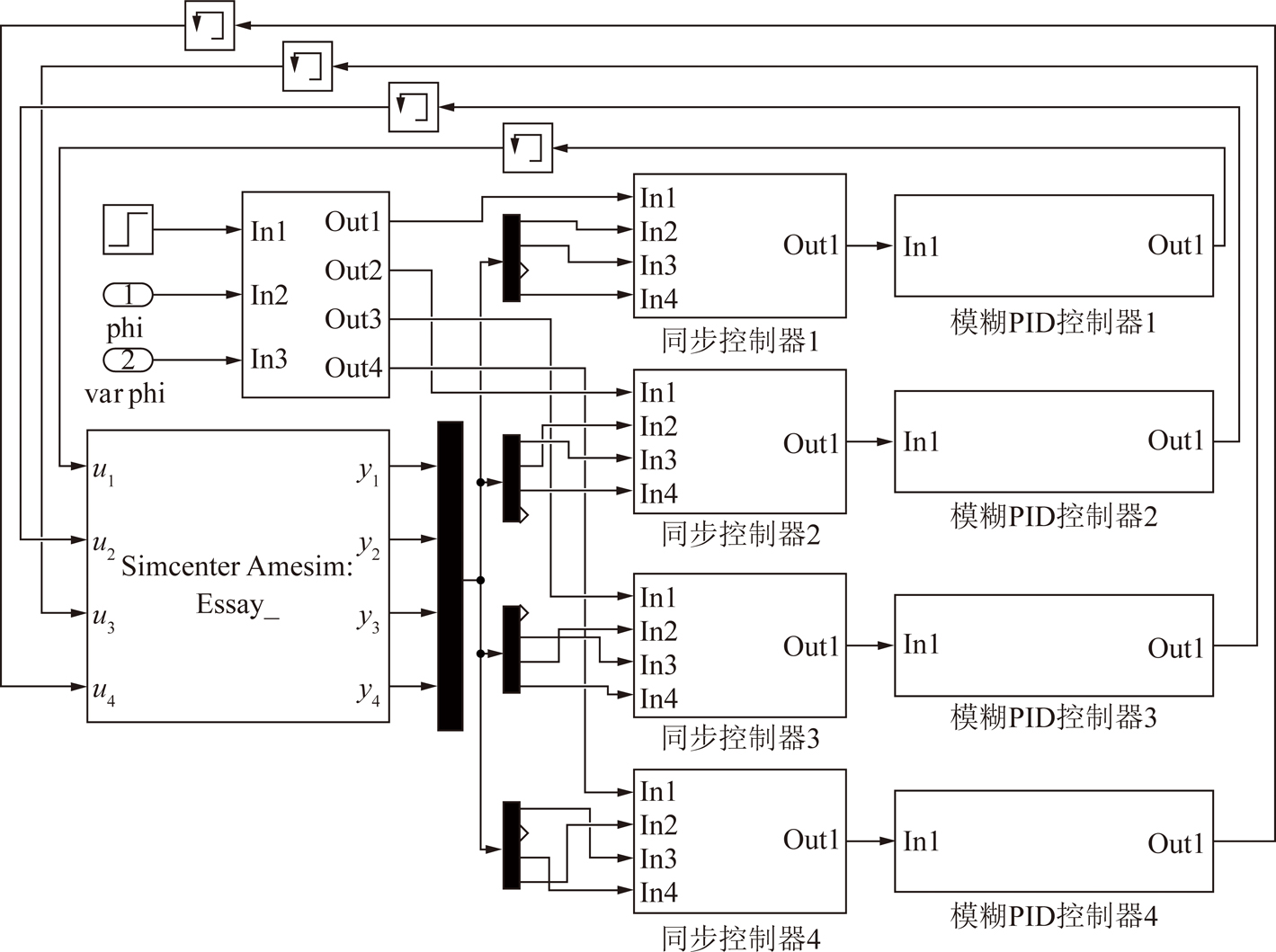

首先在AMESim中建立自移式临时支架支撑立柱位移系统的半实体物理仿真模型,然后在Matlab/Simulink中建立同步控制器与模糊PID控制器,通过Interface Block模块实现AMESim与Matlab/Simulink的情景交互,实现联合动态仿真。自移式临时支架的顶梁质量设为1 t,由4个支撑立柱液压缸进行驱动升降,自移式临时支架支撑立柱位移系统的联合仿真模型如图8所示,液压系统的主要参数设置见表3。

表3 仿真模型主要参数

Table 3 Main parameters of the AMESim model

参数数值乳化液液弹性模量/MPa170液压缸内径/mm110液压缸活塞杆直径/mm80液压缸输出平均速度/(mm·s-1)5液压缸阻尼系数/(N·s·m-1)300液压缸内泄漏系数/(L·(min·MPa)-1)0.1电液比例方向阀固有频率/(rad·s-1)80电液比例方向阀阻尼比0.8电液比例方向阀额定电流/mA40

图8 联合仿真模型

Fig.8 Joint model of simulation

通过联合交互接口将AMESim模型输出位移值与姿态角推算的位移值之和作为期望位移信号传输至Matlab/Simulink模块中,经过同步控制器拟合的同步误差与跟踪误差一起输出到模糊 PID 控制器中,控制信号输出后返回到AMESim环境中调节液压缸的输出位移,进而实现自移式临时支架支撑立柱的异步耦合调平控制。支撑立柱的异步耦合调平控制系统仿真模型如图9所示。

图9 异步耦合调平控制模型

Fig.9 Model of asynchronous coupling leveling control

5.2 仿真结果分析

设定仿真时间为50 s,仿真步长为0.001,假定由MEMS陀螺仪参数解算的姿态角φ=5°,φ=5°。图10为采用异步耦合调平控制方法时自移式临时支架的支撑立柱液压缸的同步误差,图11为采用模糊PID控制器时的同步误差。

图10 支撑立柱的异步耦合调平控制同步误差

Fig.10 Hydraulic cylinder error value of multi-cylinder synchronization control

图11 支撑立柱的模糊PID控制同步误差

Fig.11 Hydraulic cylinder error value of fuzzy PID control

由图10所示联合仿真结果可以看出,当控制模型采用异步耦合调平控制方法时,自移式临时支架的4个液压缸之间的同步误差e1,2,e2,3,e3,4与e4,1最大值分别为1.470,1.589,1.170,1.532 mm,同步误差值基本控制在±1 mm以内,液压缸之间同步误差的波动幅度较为均匀平缓。

由图11所示联合仿真结果可以看出,当控制模型不采用异步耦合调平控制方法,即只使用模糊PID控制器进行调节时,自移式临时支架的4个液压缸之间的同步误差e1,2,e2,3,e3,4与e4,1最大值分别为4.534,4.216,8.433,8.274 mm,同步误差值基本控制在±4 mm以内,相比较于采用异步耦合调平控制方法时的同步误差值基本控制在±1 mm以内是更为粗糙的。且图11所示液压缸之间同步误差的波动幅度较图10所示各液压缸之间的同步误差的波动幅度更为杂乱无规律,这在实际工况环境中很容易产生非线性影响,甚至可能会使自移式临时支架顶梁在调平过程中出现振颤现象以致不可预期的煤巷顶板事故。基于以上分析可知,异步耦合调平控制方法相较于模糊PID控制精度提升较大,且具有良好的稳定性与控制品质。

6 结 论

(1)提出了一种新兴综掘巷道自移式超前支护装备并阐明了其工艺原理。基于其中自移式临时支架的运动特性,采用逐最高点双向异步调平控制方法,建立了自移式临时支架顶梁姿态角的空间坐标转换关系,并解算出了各支撑立柱液压缸在非水平煤巷底板下的期望位移。

(2)完成了自移式临时支架支撑立柱液压缸位移控制系统的数学建模,并验证了其系统稳定性。通过分析系统特点,基于相邻交叉耦合控制结构,提出了自移式临时支架的异步耦合调平控制方法。

(3)仿真结果表明,支撑立柱液压缸采用异步耦合调平控制方法跟踪期望位移时相邻液压缸之间同步误差精度相比模糊PID控制提高了81.16%,可使在非水平底板环境中的自移式临时支架实现对煤巷顶板的快速有效支护,为煤巷井下安全高效作业提供可靠保障。

[1] 孙继平,钱晓红.2004—2015年全国煤矿事故分析[J].工矿自动化,2016,42(11):1-5.

SUN Jiping,QIAN Xiaohong.Analysis of coal mine accidents in China during 2004—2015[J].Industry and Mine Automation,2016,42(11):1-5.

[2] 李波,巨广刚,王珂,等.2005—2014年我国煤矿灾害事故特征及规律研究[J].矿业安全与环保,2016,43(3):111-114.

LI Bo,JU Guanggang,WANG Ke,et al.Study on characteristics and regularity of disaster accidents in Chinese coal mines from 2005 to 2014[J].Mining Safety and Environmental Protection,2016,43(3):111-114.

[3] 吴淼,李瑞,纪伟亮.一种综掘巷道多架自移式支锚联合机组系统[P].中国专利:201710234662.9,2019-06-05.

WU Miao,LI Rui,JI Weiliang.A system of multiple self-lifting anchor-supporting units in fully mechanized roadway[P].China Patent:201710234662.9,2019-06-05.

[4] 郝雪第,纪伟亮,景新平,等.基于机器人化掘支锚联合机组的折叠式钻车钻臂工作空间分析[J].中国煤炭,2018,44(9):64-70.

HAO Xuedi,JI Weiliang,JING Xinping,et al.Analysis of drill boom work space of folding drill carriage based on roboticized excavation-support-bolting combined unit[J].Chinese Coal,2018,44(9):64-70.

[5] 薛光辉,管健,柴敬轩,等.基于神经网络 PID 综掘巷道超前支架支撑力自适应控制[J].煤炭学报,2019,44(11):3596-3603.

XUE Guanghui,GUAN Jian,CHAI Jingxuan,et al.Adaptive control of advance bracket support force in fully mechanized roadway based on neural network PID[J].Journal of China Coal Society,2019,44(11):3596-3603.

[6] XUE Guanghui,CHENG Jijie,GUAN Jian,et al.The method for determining working resistance of advance support bracket in deep fully mechanized roadway based on FLAC3D[J].Advances in Mechanical Engineering,2018,10(6):1-10.

[7] 赵静一,程斐,郭锐,等.自行式载重车悬架升降电液同步驱动控制研究[J].中国机械工程,2014,25(7):972-978.

ZHAO Jingyi,CHENG Fei,GUO Rui,et al.Research on vehicle suspension NVH performance based on flexible-rigid coupling model[J].China Mechanical Engineering,2014,25(7):972-978.

[8] 赵春城,徐国华,陈莺,等.水下试验平台柔索驱动电液同步控制研究[J].液压与气动,2015,15(4):68-72.

ZHAO Chuncheng,XU Guohua,CHEN Ying,et al.Electro-hydraulic synchronous control for cable-driven underwater test platform[J].Hydraulic and Pneumatic,2015,15(4):68-72.

[9] 谢苗,刘治翔,毛君.综掘巷道超前支护装备多缸同步控制方法研究[J].工程设计学报,2015,22(2):193-200.

XIE Miao,LIU Zhixiang,MAO Jun.Multi-cylinder synchronous control method for advanced support of roadway support equipment[J].Chinese Journal of Engineering Design,2015,22(2):193-200.

[10] 陈永亮,王向伟,潘高峰,等.液压支架试验台电液多轴加载系统耦合调平控制[J].煤炭学报,2011,36(10):1762-1767.

CHEN Yongliang,WANG Xiangwei,PAN Gaofeng,et al.Coupling leveling controller design of electro-hydraulic multi-axis synchronous loading for hydraulic support test rig[J].Journal of China Coal Society,2011,36(10):1762-1767.

[11] 何勇,郭一楠,巩敦卫.液压支护平台的异步自抗扰平衡控制[J].控制理论与应用,2019,36(1):151-163.

HE Yong,GUO Yinan,GONG Dunwei.Asynchronous active disturbance rejection balance control for hydraulic support platforms[J].Control Theory & Applications,2019,36(1):151-163.

[12] 程继杰.综掘巷道超前支护支架受力分析[D].北京:中国矿业大学(北京),2018:35-36.

CHENG Jijie.Analysis on forces of advance support bracket for roadway in full-mechanized excavation[D].Beijing:China University of Mining and Technology (Beijing),2018:35-36.

[13] 何勇.超前支护装备位移与初撑力的控制方法[D].徐州:中国矿业大学,2018:9.

HE Yong.Control method of displacement and initial support force for advance support equipment[D].Xuzhou:China University of Mining and Technology,2018:9.

[14] 刘星.多维 MEMS 惯性传感器的姿态解算算法研究[D].哈尔滨:哈尔滨工程大学,2013:13-14.

LIU Xing.The attitude test algorithm based on MEMS multidimensional Inertial Sensors[D].Harbin:Harbin Engineering University,2013:13-14.

[15] 王宁,王永,余明裕.四旋翼飞行器自适应动态面轨迹跟踪控制[J].控制理论与应用,2017,34(9):1185-1194.

WANG Ning,WANG Yong,YU Mingyu.Adaptive dynamic surface trajectory tracking control of a quadrotor unmanned aerial vehicle[J].Control Theory & Applications,2017,34(9):1185-1194.

[16] 黄培奎,张智刚,罗锡文,等.农机具姿态倾角测量系统设计与试验[J].农业工程学报,2017,33(22):9-16.

HUANG Peikui,ZHANG Zhigang,LUO Xiwen,et al.Design and test of tilt angle measurement system for agricultural implements[J].Transactions of the Chinese Society of Agricultural Engineering,2017,33(22):9-16.

[17] 薛光辉,程继杰,管健.深部综掘巷道机器人化超前支护方案与最佳支护时机研究[J].矿业科学学报,2019,4(4):349-356.

XUE Guanghui,CHENG Jijie,GUAN Jian.Robotized advance support scheme and optimum support opportunity for deep fully mechanized roadway[J].Journal of Mining Science and Technology,2019,4(4):349-356.

[18] 曹玲芝,李春文,牛超,等.基于相邻交叉耦合的多感应电机滑模同步控制[J].电机与控制学报,2008,12(5):586-592.

CAO Lingzhi,LI Chunwen,NIU Chao,et al.Synchronized sliding-mode control for multi-induction motors based on adjacent cross-coupling[J].Electric Machines & Control,2008,12(5):586-592.

[19] 董春芳,孟庆鑫.多缸电液调平系统相邻交叉耦合同步控制[J].哈尔滨工程大学学报,2012,33(3):366-370.

DONG Chunfang,MENG Qingxin.Synchronization control of an electro-hydraulic leveling system based on adjacent cross coupling[J].Journal of Harbin Engineering University,2012,33(3):366-370.

[20] 胥小勇,孙宇,蒋清海.改进型相邻耦合结构的多电机比例同步控制[J].仪器仪表学报,2012,33(6):1254-1260.

XU Xiaoyong,SUN Yu,JIANG Qinghai.Improved adjacent cross-coupling control structure for multi-motor proportional synchronization control[J].Chinese Journal of Scientific Instrument,2012,33(6):1254-1260.

[21] 马艳,彤郑荣,于闯.过渡目标值的非线性PID对自治水下机器人变深运动的稳定控制[J].控制理论与应用,2018,35(8):1120-1125.

MA Yan,TONG Zhengrong,YU Chuang.Autonomous underwater vehicle deepening control based on transiting target value nonlinear PID[J].Control Theory and Application,2018,35(8):1120-1125.

[22] 陈燕,陈智,侯占峰,等.基于模糊PID算法的草籽喷播机自动转向控制系统[J].中国农业大学学报,2018,23(4):137-147.

CHEN Yan,CHEN Zhi,HOU Zhanfeng,et al.Research on the automatic steering control system of grass seed spraying seeding-machine based on fuzzy PID algorithm[J].Journal of China Agricultural University,2018,23(4):137-147.