1,2,朱 军1,2,张德生1,2

1,2,朱 军1,2,张德生1,2随着煤炭开采技术的发展,越来越多的矿区开始采用超前支架进行巷道超前支护。但是在实际使用中发现现有超前支架适应性不强,与巷道锚护系统匹配性也有待提高,具体表现为现有超前支架支护强度经常出现过支护(支护强度过高)或欠支护(支护强度不足)现象,超前支架行走过程中对巷道顶板反复支撑,造成巷道顶板和锚护系统破坏。如何提高超前支架的适应性,减少超前支架对巷道顶板和锚护系统的破坏已成为当前迫切需要解决的问题。文献[1]对液压支架自适应控制进行了定义,给出了支架围岩自适应控制策略。文献[2]提出了综采工作面液压支架-围岩自适应控制方法,介绍了相关自适应控制装置。文献[3]介绍了放顶煤液压支架自适应控制系统基本原理,利用液压支架质量综合监测保障系统,结合电液控制系统实现放顶液压支架自适应控制。文献[4]介绍了一种液压支架支护阻力自适应分析方法。文献[5]以ZY17300/32/70型两柱掩护式液压支架为例,研究基于粒子群算法求解最短时间的液压支架最优过渡姿态,缩短液压支架动作时间,实现液压支架移架速度自适应控制。文献[6]主要研究如何提高大倾角工作面液压支架适应性的相关原理与方法。文献[7]介绍了8 m超大采高工作面超大煤量自适应连续运行基本原理及其实现方法。文献[8]介绍了液压支架综合工况自适应监测原理。文献[9]介绍了一种能够前后、左右摆动的超前液压支架顶梁结构。

上述工作为笔者的研究创造了有利条件。应该看到,当前研究主要针对工作面液压支架的自适应控制问题,很少考虑超前支架的自适应原理与方法。为了解决上述问题,笔者提出了超前支架自适应支护理论,介绍了超前支架自适应支护原理及其实现方法,研制了相关的自适应结构与控制装置,以减少超前支架对巷道顶板与锚护系统的破坏,更好地维护巷道顶板,实现超前支架高可靠性支护。

超前支架自适应支护是指超前支架具有根据巷道载荷变化与围岩变形自主调整支护阻力、支护状态与支护方式的能力。根据结构形式和控制方式的不同,将其分为支护姿态自适应、支护阻力自适应与支护方式自适应3种类型。其中,支护姿态自适应包括顶梁姿态自适应、整体支护状态自适应,支护阻力自适应包括支护阻力大小自适应、支护阻力分布形式自适应和支护阻力升降速度自适应,支护方式自适应包括移架方式自适应和行走方法自适应。超前支架通过支护姿态自适应、支护阻力自适应、支护方式自适应3种方式自主调节自身状态、支护阻力和行走方式,在保护自身结构不受破坏的条件下,有效维护锚护系统完整性,更好支护巷道顶板。

1.2.1 顶梁姿态自适应原理与方法

由于矿井地质条件复杂多样,巷道顶板经常起伏变化、凹凸不平,为了更好地支护顶板,要求顶梁必须具有前后倾斜、左右摆动的能力。根据上述要求,研制了能够前后倾斜、左右摆动的超前液压支架自适应顶梁结构。以图1所示的巷道单元支架为例,左右立柱的柱帽上都设有限位板(图1中绿色梯形块),当顶梁纵向方向摆角超过设计角度α时,限位板与立柱的柱头接触限位,限制顶梁前后方向最大摆动量。

图1 超前支架顶梁前后摆动示意

Fig.1 Swing back and forth of canopy with advanced powered support

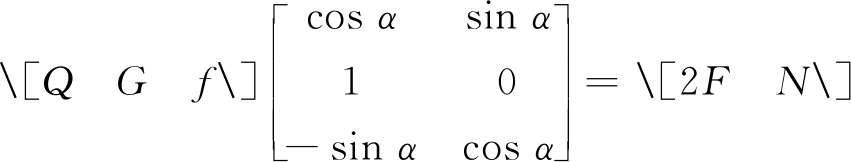

若顶梁纵向均布载荷集度为P,顶梁长度为l,前后摆角为α,假设左右立柱受力相同,有

(1)

式中,Q为支架表面垂直载荷,Q=Pl,kN;G为顶梁重力,kN;f为顶梁表面摩擦力,f=μQ,kN;F为单根立柱工作阻力,kN;N为限位块受到的水平力,kN;μ为顶梁与顶板间摩擦因数。

令 有AK=B。其中,A为主动载荷向量;K为转换矩阵;B为被动载荷向量。上述关系式清晰地体现了自适应顶梁结构主要进行力的方向转化的结构特点,主动载荷利用转换矩阵转化作用力的分力方向,通过被动载荷响应实现顶梁结构平衡。

有AK=B。其中,A为主动载荷向量;K为转换矩阵;B为被动载荷向量。上述关系式清晰地体现了自适应顶梁结构主要进行力的方向转化的结构特点,主动载荷利用转换矩阵转化作用力的分力方向,通过被动载荷响应实现顶梁结构平衡。

顶梁与顶板间摩擦因数μ=0.2~0.3[10],由式(1)可知,顶梁最大摆角α=arctan μ=11.3°~16.7°,考虑到顶梁前后摆动时立柱顶端有水平力N,为了防止立柱在水平力作用下失稳,实际使用时,顶梁前后摆角一般取5°~10°。当巷道沿工作面走向方向最大变化角度不超过设计角度α时,在立柱支撑力作用下,顶梁能够自主调节姿态,充分地接触巷道顶板,避免了点接触现象发生,以适应巷道顶板起伏变化。上述结构既保护支架结构不受破坏,又能给巷道顶板以很好地支护。

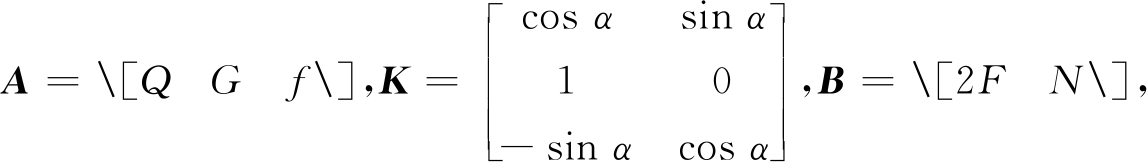

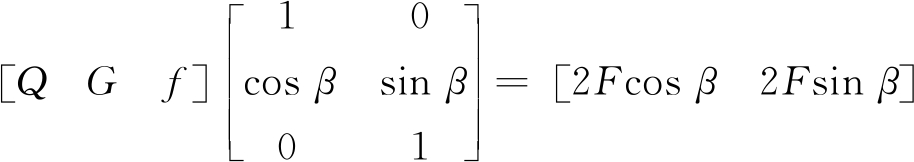

顶梁除了有上述纵向方向倾斜变化功能,还应有横向方向调节能力。假设顶梁横向均布载荷集度为q(kN/m),顶梁宽度为B(m),顶梁横向摆角为β,支架表面垂直载荷为Q(Q=qB),取顶梁为研究对象,由图2(b)可知,若两根立柱受力一致,有

图2 超前支架顶梁左右摆动示意

Fig.2 Swing left and right of canopy with advanced powered support

(2)

式(2)同样说明了自适应顶梁具有转化作用力分力方向的结构特性。由式(2)可知,顶梁最大摆角β=arctan μ=11.3°~16.7°,实际设计中,顶梁左右摆角通常取10°~15°。取顶梁和立柱为研究对象,由图2(a)可知,底座固定座受到的水平力为

N=Q(sin β-μcos β)/2

(3)

该水平力主要由底座固定座承担,由于固定座高度较低,稳定性较好,有效地保证了立柱结构不受破坏。顶梁左右摆动主要由柱顶销(图2(b)中蓝色销轴)限位。分别取顶梁和柱顶销为研究对象,由图2(b),(c)可知,当顶梁向左、右横向偏转角超过设计摆角β时,柱顶销两端分别通过固定耳座和柱帽耳孔进行限位,其产生的转矩M由柱顶孔两端的接触力矩进行平衡,即

M=fa,M=Tc=tb

(4)

式中,M为顶梁转矩,kN·m;a为图2(b)中摩擦力f到立柱销轴中心孔的垂距;T为固定耳座、柱帽耳孔对柱顶销的作用力,kN;t为柱顶孔对柱顶销的作用力,kN;b为作用力t间的距离,m;c为作用力T间的距离,m。

由于b比c短,由式(4)可知,t>T,说明柱顶销中部的受力比两端要大。为此,将立柱上的柱顶孔设计为锥形对称结构以对顶梁摆动进行限位;同时为了避免柱顶销剪切破坏,将柱顶销设计为如图2(c)所示的两端直径较小、中部直径较大的纺锤形结构。

1.2.2 整体支护状态自适应原理与方法

当超前支架设有稳定机构时,不能简单地采用前面介绍的顶梁结构进行自适应调控。对于带有稳定机构的超前液压支架在支护过程姿态发生变化时(图3),需要采用超前液压支架姿态控制系统进行支护状态调整[11]。具体方法是在底座、顶梁、掩护梁上安装角度传感器,在立柱上设置压力传感器收集支架姿态与支护阻力参数信息,获取支架几何参量,通过支架多维度姿态控制器实时感知支架姿态,判断支架平衡状态,通过电液控制系统调控立柱支护高度和相关千斤顶行程,改变顶梁和掩护梁姿态,调整支架支护状态(图3)。通过上述方法,实现超前支架支护状态自适应调控。

图3 液压支架各传感器示意

Fig.3 Each sensor of advance powered support

研究表明,超前支架的支护阻力曲线沿工作面走向近似线性变化[12],具有一定梯度分布特性,越接近采空区支护阻力越大。上述分布规律对初撑力和支护阻力都适用,因此超前支架沿工作面走向方向的初撑力和支护阻力也应采取梯度分布形式进行布置,只有这样超前支架的支护阻力才能与巷道的载荷分布规律相一致。

初撑力计算公式为

![]()

(5)

其中,F0为初撑力;P0为立柱下腔压力;D为立柱内径。由式(5)可知,立柱缸径不变时,超前支架初撑力取决于立柱下腔压力,因而控制好立柱下腔压力即可控制立柱初撑力。初撑力自适应调控可以通过电液控制系统来实现。调控原理如下:根据超前支架前期载荷分布形式的数据采集结果,给出初撑力沿工作面走向分布形式,计算出不同位置处超前支架初撑力大小。液压支架移架升架接顶时,压力传感器实时测量立柱下腔压力,当立柱下腔压力达到设计数值时即停止供液。电液控制系统可以根据系统设定数值自动调整超前支架初撑力,进而实现初撑力分布形式自适应调节。

文献[13]提出用“低初撑、高工阻”的支护方法来避免超前支护对顶板的过支护,以减少超前支架对顶板的破坏。根据上述思想,设计了立柱支护阻力自适应控制系统,具体原理如图4所示。立柱初撑时,操纵阀处于A位,立柱下腔和立柱上腔与供液管路P相通,立柱采用差动供液方式进行供液,初撑力为立柱上下环腔面积差乘以供液管路P的供液压力,立柱初始工作时支护阻力较低,以达到低初撑力的目的。

图4 支护阻力自适应控制系统

Fig.4 Self-adaptive control system for supporting load of powered support

立柱正常工作时,操纵阀处于B位,立柱上腔与供液管路P相通,立柱下腔被封闭,立柱下腔压力随外载增加而升高。立柱下腔压力达到设定数值时,顺序阀动作,液动换向阀换向,液动换向阀E口导通,立柱上腔与回液口O相通,差动供液方式解除,此时立柱支护阻力为立柱下腔压力乘以立柱下腔面积。当立柱下腔压力达到安全阀设定数值时,安全阀开启,立柱达到额定工作阻力。

采用上述方法的立柱支护阻力曲线如图5所示。图5中,P0为泵站压力;P1为立柱第1次峰值压力时立柱下腔压力;P2为顺序阀动作压力;Pmax为安全阀开启压力;F1为立柱上下腔与泵站供液口相通时立柱初撑力;F1max为顺序阀动作时立柱支护阻力;F2为立柱上腔与泵站回液口相通时立柱支护阻力;F2max为立柱上腔与泵站回液口相通时立柱工作阻力;ΔFmax=F2max-F1max。图5中,曲线1为差动供液时(立柱上腔与泵站出口压力管路相连),立柱支护阻力曲线;曲线2为非差动供液时(立柱上腔与泵站回液口管路相通),立柱支护阻力曲线。若立柱下腔面积为S1,上腔面积为S2,不考虑系统背压影响,有

图5 支护阻力曲线

Fig.5 Support resistance curves

F1=P0(S1-S2),F1max=P2(S1-S2)

(6)

F2=P0S1,F2max=PmaxS1

(7)

由式(6),(7)可知,曲线1,2的初撑力差ΔF=F2-F1=P0S2,曲线1,2峰值阻力差为ΔFmax=F2max-F1max=(Pmax-P2)S1+P2S1。不难发现,上述方法不仅满足了立柱“低初撑、高工阻”的设计要求,而且增加了支护阻力变化幅度范围,具有峰值助力特性,整个调节过程立柱压力随外部载荷变化自动调节大小,达到了自适应调节目的。

为了防止液压支架接顶时对巷道顶板产生冲击,设计了基于立柱升降复合控制系统的超前支架升降速度自适应控制装置,以实现超前支架与顶板平稳接触。如图6所示,该装置由位置控制回路和压力控制回路组成,在顶梁上安装压力传感器检测顶梁与巷道顶板接触状况,支架接顶前采用位置控制回路,实现超前支架快速升降;当顶梁接触巷道顶板时,模糊切换控制器自动切换为压力控制回路,立柱由快速升高转换为平稳升高,实现超前支架平稳接顶。

图6 超前支架平稳接顶示意

Fig.6 Smooth roadway roof connection of advance powered support

建立单个立柱油缸的电液耦合系统仿真模型(图7)。假设顶板为弹性体,液压缸为单活塞双作用液压缸,考虑泄漏量模型的直径配合误差为0.02 mm[14]。

图7 系统仿真模型

Fig.7 System simulation model

以金鸡滩煤矿ZCZ38400/28/53D超前液压支架为例,确定仿真模型参数,见表1,其中,Kp为抗偏差比例参数;Ki为积分参数;Kd为微分参数。

表1 仿真模型参数设置

Table 1 Simulation model parameter settings

参数数值Kp48.5337PID系数(PID001)Ki62.5062Kd97.1665阀芯质量(MAS21)/kg0.2活塞杆质量(MAS21)/kg15反馈信号比例系数(GA00(elect01_4))5阀芯控制比例系数(GA00(elect01))2液压油参数密度/(kg·m-3)920油源压力/MPa35.5活塞直径/mm30液压缸(BAP11)活塞杆直径/mm10间隙直径/mm0.02死区体积/cm310阀芯直径/mm15比例阀(BAO013)阀杆直径/mm10最大流量系数0.5顶板参数刚度系数/(N·mm-1)15000阻尼系数/(N·s·m-1)20

考虑系统泄漏和泵容积效率,液压泵的转速为100 r/min,仿真时间为4.0 s,采样间隔0.02 s,初撑力设定为3 096 N,分别使用新型萤火虫算法和神经网络结合的PID控制器(改进PID控制器)[15]和普通PID控制器进行“降架—移架—升架”这一过程的仿真,结果如图8,9所示。

图8 立柱降架过程仿真结果

Fig.8 Support curve of falling process

由图8(a)可知,改进PID控制器在降架过程支撑力在0~0.9 s时缓慢下降,在此时间段内支架顶梁与顶板开始分离,保证无支撑时顶板应力不发生突变,有效保护顶板;0.9~2.5 s时支撑力迅速减少,此时间段内超前支架顶梁与顶板分离,为保证超前支架快速移架,支撑力迅速减小; 2.5~4.0 s支撑力稳定不变,超前支护顶梁与顶板完成脱离。而普通PID控制器在降架初期,支撑力存在突变下降且波动较大,会造成小幅度反复支撑不利于保护顶板;另外,支撑力下降缓慢,在一定程度上影响支护效率。

由图8(b)油缸活塞位移曲线可知,改进PID控制器在0~1.1 s时立柱缓慢脱离顶板,防止实际工况中振动现象的发生,抑制顶梁上下波动,避免对顶板反复支撑破坏;1.1~2.8 s由于超前支架顶梁与顶板已经分离,立柱快速下降,提高降柱效率; 2.8 s以后立柱完全回落,为下一步移架做好准备。改进的PID控制器避免了普通PID控制存在降架初期波动幅度过大,整个降柱过程效率低下的问题。

超前支架完成“降架-移架”动作后,超前支架升架过程仿真结果如图9所示。由图9(a)可知,应用改进PID控制器在升架过程支撑力在0~0.9 s时缓慢增加,有利于保证支撑立柱同步启动;0.9~2.0 s时支撑力迅速增加,未与顶板接触前,升柱速度快;2~4 s实行超前支架缓慢接顶策略,此时间段内支撑力缓慢增加到最后稳定不变,更好地保护顶板。而普通PID控制器在升架初期,支撑力存在突变增加且波动较大,同步启动难度大;另外,支撑力上升缓慢,影响升柱效率,在达到初撑力设定值时不能平稳过渡。

图9 立柱升架过程仿真结果

Fig.9 Support curve of hoisting process

由图9(b)可知,应用改进PID控制器在0~1.1 s时立柱快速上升,提高升柱效率;1.1~2.8 s超前支架顶梁与顶板即将接触,立柱缓慢上升,防止实际工况中振动现象发生,抑制顶梁位移上下波动,避免振动对顶板扰动破坏; 2.8 s以后活塞与顶板完全接触,超前支架达到初撑力设定值。改进的PID控制器解决了普通PID控制存在升架速度缓慢、顶梁临近顶板时不能平稳过渡的问题。

支护方式自适应特指行走方式自适应,包括移架方式自适应和行走方法自适应两方面内容。

现有超前支架最大问题是反复支撑破坏巷道顶板[16-18]。由于采用顺序前移方式进行移动,移动过程中液压支架不停降柱、升柱[19],反复对巷道顶板加载、卸压,造成巷道顶板破碎,加之支架擦顶移架时,移架力过大,直接剪切锚杆和锚索,致使锚杆和锚索松动破坏,托盘脱落,无法锚护,造成锚护系统失效。为此研制了全方位行走支架(图10),采用螺旋推进器作为行走部(图11),利用乳化液马达驱动行走(图12),最大持点是仅需改变左右2个螺旋推进器的转速和转向,即可实现前进、后退、侧向平移和旋转全方位行走[20]。

图10 支架三维实体模型

Fig.10 3D model of powered support

图11 全方位行走部实物样机

Fig.11 Prototype of omnidirectional walking part

图12 螺旋推进器行走部

Fig.12 Walking part of screw propeller

图13为螺旋推进器旋向与行走方向的关系,图中左右侧螺旋推进器的旋向分别为左旋和右旋。如图13(a)所示,左侧螺旋推进器向左旋转,右侧螺旋推进器向右旋转,若左右螺旋推进器转速都为ω、中径都为r、螺旋升角为γ,左右侧螺旋推进器y方向移动速度vy相互抵消,超前支架沿x方向前进或后退速度为vx=2ωrsin γ;如图13(b)所示,左、右螺旋推进器都向左旋转且转速都为ω、中径都为r,左右侧螺旋推进器x方向移动速度vx相互抵消,超前支架沿y方向侧向平移速度为vy=2ωrcos γ;如图13(c)所示,左侧螺旋推进器左旋,右侧螺旋推进器不动,超前支架原地旋转。

图13 螺旋推进器旋向与行走方向的关系

Fig.13 Relation between rotation direction and traveling direction of screw propeller

由于基于螺旋推进器的支架具有全方位行走功能,因此可以采用换位前移的方式进行移架。即将巷道中的最后一架超前支架直接移动到超前支架组的前方,变成第一架超前支架,通过行走方式的自适应,有效解决现有超前支架反复支撑破坏巷道顶板和锚护系统难题。

如前所述,全方位行走支架最大特点是操作简单,仅需改变左右两个螺旋推进器的转速和转向,即可实现前移、侧移和旋转全方位行走[21-22]。该特点决定了该型支架易于实现智能行走。如图14所示,在超前支架上布置红外发射器、红外接收器和超声波测距装置,超前支架根据红外发射器和红外接收器判断超前支架行走方向,通过前后部测距装置测量超前支架到两帮煤壁距离dL1,dL2,dR1,dR2以及到相邻超前支架间的距离dl1,dl2,dr1,dr2(图15),比较上述参数差值,判断超前支架判断超前支架在巷道中的位置,以及是否在巷道中发生偏转。通过上述方法修正支架位置信息,及时调整支架行走方式和行走状态,实现超前支架自动导向自动行走与就位,智能行走流程如图16所示,δ为系统设定的控制裕度。

图14 传感器布置示意

Fig.14 Sensor arrangement

图15 液压支架测距示意

Fig.15 Indication of measurement distance

图16 自动行走流程

Fig.16 Automatic walking process

2012年单元式超前支架最早在新汶矿业集团龙固煤矿试验成功,2014年开始在淄博矿业集团唐口煤矿和新河煤矿等矿区推广使用。计算参数如下:工作阻力Q=4 000 kN,最低高度2 060 mm,最大高度4 500 mm,顶梁质量1 500 kg,摩擦因数取0.2,a=0.15 m,b=0.3 m,c=0.15 m,具体参数见表2。顶梁正常状态如图17(a)所示,由图17(b),(c)可知,顶梁前后摆角10°,左右摆角15°。顶梁前后摆角为10°时,由式(1)可知,顶梁表面受到的集中力、限位板水平力分别为Q=2F/(cos α-μsin α-G),N=Q(sin α+μcos α),代入数值得Q=4 195 kN,N=1 539 kN。顶梁左右摆角为15°时,由式(2)可知,Q=3 849 kN,此时每根底座固定座受到的水平力为N=518 kN,T=385 kN,t=770 kN。需说明的是,该型支架最早在龙固矿试验时没有采用自适应顶梁结构,很多柱顶销都出现了不同程度的损坏。改用自适应性顶梁结构后,液压支架适应能力大幅提升,柱顶销很少损坏(图18)。至此以后,由于结构简单、质量轻,单元式超前支架开始在越来越多的矿区推广应用[23]。唐口煤矿采用液压支架工况监测系统进行支护状态自动监测,提高了液压支架适应能力。螺旋推进器的试验结果表明,5 t载荷条件下,侧向平移、前移后退运行平稳。利用同步阀保证左右液压马达流量均衡性,侧向平移直线度良好,水平移动速度3 m/min[24],前进方向直线度偏差在30 mm/m左右。

图17 顶梁不同状态照片

Fig.17 Canopy in different state

表2 ZQ4000/20.6/45单元式超前支架主要技术参数

Table 2 Main Technical Parameters of ZQ4000/20.6/45 powered support

参数数值备注初撑力/kN3092P=31.5MPa工作阻力/kN4000P=40.7MPa最低高度/mm2060最大高度/mm4500支护强度/MPa0.88质量/kg4500

图18 单元支架井下照片

Fig.18 Unit powered support

(1)超前支架自适应支护是指超前支架具有根据巷道载荷变化与围岩变形自主调整支护阻力、支护状态与支护方式的能力。根据结构形式和控制方式的不同,将其分为支护姿态自适应、支护阻力自适应与支护方式自适应3种类型。

(2)对于没有稳定机构的超前支架,为了避免立柱受侧向力,利用自适应顶梁转化作用力方向,顶梁具有前后、左右摆动能力,最大摆动角在10°~15°,通过顶梁姿态的自适应来减少立柱的侧向受力,提高支架稳定性。对于设有稳定机构的超前支架,采用倾角传感器和压力传感器获取支架几何参量,通过支架多维度姿态控制器感知支架实时姿态,通过电液控制系统改变立柱支护高度和相关千斤顶行程,实现超前支架支护状态自适应调控。

(3)螺旋推进器仅需改变转速和旋向,就可实现超前支架前进、后退、侧向平移、旋转,基于测距的自主导向系统,实现超前支架自动行走,行走速度3~4 m/min,直线度偏差30 mm/m,将其作为超前支架行走部,采用换位前移方式进行移架,可解决超前支架智能行走以及反复破坏巷道顶板和锚护系统难题。

(4)超前支架支护阻力存在非等强分布特性,通过超前支架初撑力分布形式、支护阻力大小以及升架接顶速度的自适应调控,解决超前支架与巷道顶板和锚护系统协调匹配性难题,提高超前支架适应巷道围岩变化能力,实现超前支架自适应支护。

[1] 王国法.工作面支护与液压支架技术理论体系[J].煤炭学报,2014,39(8):1593-1601.

WAGN Guofa.Theory system of working face support system and hydraulic roof support technology[J].Journal of China Coal Society,2014,39(8):1593-1601.

[2] 任怀伟,杜毅博,侯刚.综采工作面液压支架-围岩自适应支护控制方法[J].煤炭科学技术,2018,46(1):150-155,191.

REN Huaiwei,DU Yibo,HOU Gang.Self adaptive support con-trol of hydraulic support-surrounding rock in fully mechanized coal mining face[J].Coal Science and Technology,2018,46(1):150-155,191.

[3] 马英.煤矿综放液压支架自适应控制系统[J].煤矿机电,2016,(2):1-5.

MA Ying.Research on adaptive control system of coal caving hydraulic support[J].Colliery Mechanical & Electrical Technology,2016,(2):1-5.

[4] HOYER D.Early warning of longwall roof cavaties using LVA software[A].12th Coal Operators’ Conference,University of Wollongong & the Australasian Institute of Mining and Metallurgy[C].2012,69-77.

[5] 李海峰.基于粒子群算法的电液控制液压支架自适应调节方法[J].煤炭开采,2018,23(6):28-31.

LI Haifeng.Self-adaptive control method of hydraulic support with elector-hydraulic control based on particle swarm optimization[J].Coal Mining Technology,2018,23(6):28-31.

[6] YUAN Y,TU S H,WANG F T,et al.Hydraulic support instability mechanism and its control in a fully-mechanized steep coal seam working face with large mining height[J].The Journal of the Southern African Institute of Mining and Metallurgy,2015,115(5):441-447.

[7] 王国法,李希勇,张传昌,等.8m大采高综采工作面成套装备研发及应用[J].煤炭科学技术,2017,45(11):1-8.

WANG Guofa,LI Xiyong,ZHANG Chuanchang,et al.Research and development and application of set equipment of 8 m large mining height fully-mechanized face[J].Coal Science and Technology,2017,45(11):1-8.

[8] 文治国,侯刚,王彪谋,等.两柱掩护式液压支架姿态监测技术研究[J].煤矿开采,2015,20(4):49-51.

WENG Zhiguo,HOU Gang,WANG Biaomou,et al.Attitude monitoring technology of two-prop shield powered support[J].Coal Mining Technology,2015,20(4):49-51.

[9] 徐亚军,王彪谋,朱军,等.一种超前液压支架自适应顶梁[P].中国专利:201811143634.7,2018-09-29.

[10] 王国法,史元伟,陈忠恕,等.液压支架技术[M].北京:煤炭工业出版社,1999.

[11] 侯刚.矿用液压支架综合工况评价模型研究[J].工矿自动化,2019,45(2):96-100.

HOU Gang.Research on evaluation model of comprehensive condition for mine-used hydraulic support[J].Industry and Mine Automation,2019,45(2):96-100.

[12] 李丁一,徐亚军.超前液压支架沿工作面走向承载特性研究[J].煤矿开采,2018,23(1):5-7,50.

LI Dingyi,XU Yajun.Study on bearing behavior of advanced hydraulic support along woring face strike[J].Coal Mining Technology,2018,3(1):5-7,50.

[13] 王国法,牛艳奇.超前液压支架与围岩耦合支护系统及其适应性研究[J].煤炭科学技术,2016,44(9):19-25.

WANG Guofa,NIU Yanqi.Study on advance hydraulic powered support and surrounding rock coupling support system and suita-bility[J].Coal Science and Technology,2016,44(9):19-25.

[14] 徐二宝,彭天好,陈晓强,等.基于AMESim的采煤机滚筒调高电液比例控制系统仿真分析[J].机床与液压,2013,41(11):149-151.

XU Erbao,PENG Tianhao,CHEN Xiaoqiang,et al.Simulation analysis of electro-hydraulic propotional control system of shearer drum lifting based on AMESim[J].Machine Tool & Hydraulics,2013,41(11):149-151.

[15] 毛君,郭浩,陈洪月.新型萤火虫算法及在刮板输送机伸缩机尾PID控制中的应用[J].机械科学与技术,2018,37(9):1366-1371.

MAO Jun,GUO Hao,CHEN Hongyue.New firefly algorithm and its application in scraper conveyor extensible tail PID control[J].2018,37(9):1366-1371.

[16] 郭继圣.综采工作面巷道超前液压支架选型设计及展望[J].煤炭科学技术,2016,44(11):30-35.

GUO Jisheng.Selection design and outlook on advanced hydraulic powered support of gateway in fully-mechanized coal mining face[J].Coal Science and Technology,2016,44(11):30-35.

[17] 闰殿华,周凯,王本林.迈步分体式超前支护支架的研制与应用[J].煤炭科学技术,2014,42(5):81-83.

YAN Dianhua,ZHOU Kai,WANG Benlin.Development and Application of step-separation advanced support[J].Coal Science and Technology,2014,42(5):81-83.

[18] 李明忠,张德生,刘壮,等.8.2 m大采高综采工作面超前支护技术研究及应用[J].煤炭科学技术,2017,45(11):32-36.

LI Mingzhong,ZHANG Desheng,LIU Zhuang,et al.Research and application of advance supporting technology for 8.2 m large mining height fully-mechanized face[J].Coal Science and Technology,2017,45(11):32-36.

[19] 卢进南,毛君,谢苗,等.巷道超前支架全支撑态动力学模型[J].煤炭学报,2015,40(1):50-57.

LU Jinnan,MAO Jun,XIE Miao,et al.Dynamics model of ad-vanced powered support in heading under full support situation[J].Journal of China Coal Society,2015,40(1):50-57.

[20] 徐亚军,王国法,张德生,等.一种全方位行走式超前液压支架[P].中国专利:ZL 2017 10027725.3,2018-09-21.

[21] 徐亚军,王国法,张德生,等.一种超前液压支架自动行走控制方法[P].中国专利:201810056476.5,2018-01-21.

[22] 王国法,刘峰,孟祥军,等.煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术,2019,47(8):1-34.

WANG Guofa,LIU Feng,MENG Xiangjun,et al.Research and practice on intelligent coal mine construction (primary stage),Coal Science and Technology,2019,47(8):1-34.

[23] 高玉兵,杨军,何满潮,等.厚煤层无煤柱切顶成巷碎石帮变形机制及控制技术研究[J].岩石力学与工程学报,2017,36(10):156-166.

GAO Yubing,YANG Jun,HE Manhao,et al.Mechanism and control techniques for gangue rib deformations in gob-side entry retaining formed by roof fracturing in thick coal seams[J].Chinese Journal of Rock Mechanics and Engineering,2017,36(10):156-166.

[24] 徐亚军,张德生,李丁一.全方位行走式超前液压支架研究[J].煤炭科学技术,2019,47(10):152-157.

XU Yajun,ZHANG Desheng,LI Dingyi.Study on advanced powered support with omni-directional walking function[J].Coal Science and Technology,2019,47(10):152-157.