自20世纪80年代以来,为提高煤矿采煤效率和安全水平,综合机械化放顶煤技术得到迅速发展,综放工作面一次开采厚度、宽度、推进长度以及推进速度不断增加。随着开采强度增加,矿压显现更加强烈,切顶压架等事故频繁发生,严重威胁矿井人员和生产安全[1-4]。

覆岩结构是矿山压力的力源,也是工作面顶板灾害的根源之一。国内外对综放工作面覆岩结构、顶板破断特征及支架工作阻力等开展了大量研究。如赵宏珠[5]认为提高采高不能阻止围岩破坏,支架工作阻力设计应考虑破坏围岩重量。郝海金等[6]认为大采高综采矿井基本顶断裂线在煤壁前方,基本顶断裂后回转变形稳定性将影响液压支架作用压力。弓培林等[7]研究了大采高采场覆岩结构特征,认为关键层影响覆岩垮落带及断裂带高度,大采高的垮落带及断裂带高度比相同煤厚分层开采相应的高度大。黄庆享等[8]实测了补连塔等大采高综采工作面矿压规律。吴锋锋[9]提出了大采高综采工作面覆岩的“组合悬梁-非铰接顶板-铰接顶板” 结构。郭卫彬等[10]研究了坚硬顶板大采高综采工作面支架工作阻力计算方法。梁运培等[11]采用理论分析方法,得出了大采高综采采场关键层存在2种结构形态和6种运动型式。罗生虎等[12]研究了大倾角大采高综采工作面覆岩破断运移规律和支架受载特征。闫少宏等[13]提出了直接顶短悬臂梁-基本顶铰接岩梁的组合结构,组合结构通过变形协调传递基本顶压力荷载至支架,引起支架增阻。尹希文[14,23-24]针对浅埋煤层大采高强扰动开采,提出了覆岩切落体结构模型。JU等[15]探讨了关键层层位对大采高综采覆岩破断特征和支架工作阻力的影响。LI等[16]采用数值方法研究了放顶煤开采对围岩应力和动力灾害的影响。LE等[17]提出了考虑煤体强度、直接顶强度、节理间距等参数的放顶煤开采指标(TCI)。徐刚等[18-20]认为基本顶上承受覆岩传递压力荷载作用,下位原岩和液压支架支撑,推导了无限长单宽顶板内力变形解析解,进而研究了煤壁前方顶板拉断裂的力学条件和时间效应,这种方法较为合理地考虑了顶板的实际支撑和承载条件,但该模型条件与实际情况仍有较大差距。一方面,基本顶实际上受原岩、液压支架、采空区和垮落充填岩体等多区支撑,另一方面,周期垮落顶板长度有限,假设煤壁后方顶板无限长值得商榷。工作面推进过程中基本顶破断是引起诸多顶板灾害的主要原因。基本顶破断位置是顶板灾害预测的重要参数,直接影响着采动覆岩结构特性、顶板灾害类型和烈度。目前研究对于基本顶破断位置尚无统一认识。一些研究假定基本顶在煤壁前方断裂,分析断裂顶板的稳定性,计算支架工作阻力[6,15]。传统的悬臂梁-铰接岩梁模型则认为基本顶在煤壁处(固定端)弯矩和剪力最大,基本顶可能在煤壁处发生破断。弹性地基梁板模型[18-20]的理论解析结果认为基本顶拉破断发生在煤壁前方。模型试验则观测到基本顶断裂可能发生在煤壁前方、煤壁处和采空区[9,18-19]。总体来看,考虑顶板实际支撑条件的顶板力学模型仍有待进一步发展,基本顶破断位置、影响因素及影响规律等顶板破断特征也需要进一步深入研究。

笔者针对上述问题,以基本顶为研究对象,建立多区支撑的基本顶承载力学模型,利用该模型分析工作面推进过程中基本顶在煤壁前方、煤壁和采空区上方断裂的影响因素及影响规律,为综放工作面顶板灾害预测与防治提供理论依据。

1 多区支撑顶板力学模型

1.1 力学模型

多区支撑基本顶结构分区示意如图1所示。基本顶的支撑区域包括:直接顶、煤层和底板构成的原岩支撑Ⅰ区,底板、液压支架和直接顶(包括顶煤)构成的控顶支撑Ⅱ区,采空区未接顶矸石Ⅲ区,采空区接顶矸石支撑Ⅳ区。

图1 基本顶多区支撑结构示意

Fig.1 Sketch of main roof supported by multi area

采空区未接顶矸石Ⅲ区的弹性地基系数为0,Ⅰ区,Ⅱ区和Ⅳ区的弹性地基系数分别表示为

(1)

式中,kⅠ,kⅡ和kⅣ分别为Ⅰ区,Ⅱ区和Ⅳ区弹性地基系数;kzjd为直接顶弹性地基系数;km为煤层弹性地基系数;kdb为底板弹性地基系数;kzdf为垮落顶板的弹性地基系数;kzj为支架弹性系数。

岩层弹性地基系数与坚固系数密切相关,其值可参考文献[21]表2-1确定,支架弹性系数可通过试验确定[18]。

根据图1,取单位宽度基本顶,以煤壁位置基本顶中心为原点,向右为x轴正向,向上为y轴正向,建立多区支撑力学模型,如图2所示。从图2中基本顶取一单元体,以单元中心为原点,建立局部坐标系x′O′y′,单元体受力及内力符号规定如图3所示,M和V分别为单元截面的弯矩和剪切力。根据力学平衡,有

图2 基本顶多区支撑力学模型

Fig.2 Mechanical model of main roof supported by multi area

图3 基本顶单元力学分析

Fig.3 Element mechanical analysis of main roof

![]()

(2)

式中,qy为基本顶单元作用荷载;kt为基本顶单元下方支撑弹性系数,kt在区域Ⅰ,Ⅱ和Ⅳ区分别取式(1)中的kⅠ,kⅡ和kⅣ,在采空区kt=kⅢ=0,E和I分别为基本顶的弹性模量和截面惯性矩。

多区支撑基本顶的边界条件为:基本顶无水平位移,结合式(1),(2)就构成了多区支撑基本顶力学模型。笔者基于Matlab软件开发了相应的计算程序。

为了验证本文编写的Matlab程序的合理性,参照文献[18]取以下计算条件:煤层厚度10 m,弹性模量1 GPa;煤层直接顶弹性模量8 GPa,厚度为14 m;基本顶厚度14 m,弹性模量20 GPa;底板10 m,弹性模量为8 GPa。作用在基本顶上的上覆岩层载荷为2 MPa,支架刚度60 MPa/m,煤壁前后方基本顶长度均为100 m,本文方法计算结果与文献[18]解析解计算结果对比如图4所示。横坐标原点为煤壁处,向左为煤壁前方,向右为煤壁后方,计算结果与解析解相比偏大约1%,主要原因:本文程序中煤壁后方基本顶长度取100 m,而文献[18]解析解中煤壁后方基本顶长度取无限长所致,表明笔者开发的Matlab程序计算结果合理。

图4 本文程序计算结果与解析解对比验证

Fig.4 Comparison and verification of the results of the program in this paper with the analytical solution

1.2 计算工况分析

根据采空区垮落矸石填充情况,基本顶多区支撑力学模型可分为以下3种情况:

垮落直接顶厚度为hz,煤层厚度为hc,直接顶垮落岩层的碎胀系数为λ,若

(λ-1)hz≥hc

(3)

则直接顶垮落后能够及时充满采空区,采空区Ⅲ区不存在,形成Ⅰ-Ⅱ-Ⅳ三区支撑结构,这是第1种计算工况。

若

![]()

(4)

成立,则垮落充填体不能对基本顶形成支撑,这时不存在Ⅳ区,形成Ⅰ-Ⅱ-Ⅲ三区支撑,这是第2种计算工况。

若不满足式(3)和(4)就形成Ⅰ-Ⅱ-Ⅲ-Ⅳ四区支撑,这是第3种计算工况。

1.3 反演基本顶作用荷载和周期垮落步距

使用本文模型计算基本顶内力和变形时,基本顶的作用荷载是重要参数。目前主要根据《矿山压力与岩层控制》[22]中推荐的方法计算基本顶荷载。然而,岩层是非均质地质体,其力学特性如模量、抗拉强度等具有变异性和随机性特征,岩层内通常还分布着随机展布的微裂隙,在深部更是如此,使用这种方法估算基本顶荷载,计算获得的周期跨落步距经常与实测结果不符。笔者利用基本顶多区支撑力学模型,结合基本顶周期垮落步距实测数据,利用反演方法求得基本顶作用荷载,具体实现过程为:

(1)实测基本顶周期垮落步距,取平均垮落步距lm进行研究;

(2)在本文模型中输入计算参数,如直接顶、底板、煤层、支架弹性系数,基本顶弹性模量、抗拉强度和厚度等;

(3)判断基本顶支撑条件;

(4)给定基本顶作用荷载初值q0和lm,基于二分法和本文程序,寻求合适的基本顶作用荷载q,使得基本顶周期破断步距为lm,所得荷载q即为基本顶作用荷载。

基本顶作用荷载对应的周期垮落步距为lm,当抗拉强度、基本顶厚度等参数变化时,基本顶周期垮落步距也变化。笔者也采用上述思路,利用二分法寻求合适的垮落步距,通过寻优使基本顶在确定的荷载作用下其最大拉应力恰好达到抗拉强度,由此获得相应的周期垮落步距。

2 综放工作面基本顶破断位置分析

2.1 算例概况

依托陕西崔木煤矿303综放工作面建立研究算例[19]。303工作面煤层埋深约505 m,煤层平均厚度10 m,煤弹性模量1 GPa,其地基弹性系数取为120 MPa/m,煤层直接顶板为泥岩和粉砂岩互层,单轴抗压强度为21.3 MPa,抗拉强度为1.5 MPa,弹性模量为8 GPa,地基弹性系数为800 MPa/m,厚度为13 m,采出率80%,考虑部分顶煤也填充于采空区,直接顶厚度hz=14 m。将上述参数代入式(3)和(4),式(4)成立,因此崔木煤矿综采303工作面按Ⅰ-Ⅱ-Ⅲ三区计算;基本顶为中粒砂岩,厚度为14 m,弹性模量为20 GPa,单轴抗压强度为55 MPa,抗拉强度为6 MPa;底板岩性与直接顶相同;支架型号为ZF15000/21/38,额定工作阻力为15 000 kN,支架刚度约50 MPa/m,支架中心距为1.75 m,控顶宽度5 m。煤层采4 m,放6 m,按开采厚度为10 m考虑;根据式(1),原岩区kt1=92.3 MPa/m,支架控顶区kt2=44.4 MPa/m,采空区kt3=0 MPa/m,周期垮落步距为12 m;基本顶破断步距为10~15 m,平均为12 m。用本文程序反演基本顶作用荷载为:q=2.142 1 MPa。

从本文力学模型和已有理论研究[18-20]来看,在工作面推进过程中,基本顶先发生煤壁前方拉破坏,从而改变基本顶的完整性和边界条件,引起煤壁处或支架后方断裂。因此,基本顶可能破断位置包括煤壁前方、煤壁处和支架后方。若基本顶破断发生在支架后方,其破断覆岩冒落于底板,填充采空区,不引起支架急增阻和大的矿压,有利于矿压控制。若基本顶破断发生在煤壁处,断裂的覆岩及上覆荷载作用于支架,支架工作阻力急速增加,矿压大,易引起压架灾害。若基本顶破断仅发生在煤壁前方,当工作面和支架推进通过时,破断的上覆岩层作用于支架,支架快速增阻,矿压大,也易引起压架灾害。下面介绍这3种断裂的发生条件和影响因素。

2.2 煤壁前方断裂

当基本顶煤壁前方最大弯矩达到极限弯矩时,顶板断裂。基本顶极限弯矩Mmax可以表示为

![]()

(5)

式中,h为基本顶高度;Rt为基本顶抗拉强度。

从式(5)可以看出,基本顶厚度和抗拉强度增加,基本顶的极限弯矩增大,进而改变基本顶的周期垮落步距。利用本文模型和反演方法获得基本顶厚度、抗拉强度与周期垮落步距的关系如图5所示。随着抗拉强度和基本顶厚度增加,基本顶周期垮落步距近似线性增加。

图5 抗拉强度和基本顶厚度对周期垮落步距的影响

Fig.5 Effects of tension strength and thickness of main roof on periodic caving pace

图6,7分别为基本顶厚度和抗拉强度不同条件下顶板破断时的弯矩分布。结合式(5)可以看出,基本顶厚度和抗拉强度增加,基本顶极限弯矩增大,基本顶的周期垮落步距增大,相应基本顶破断时的最大弯矩增大;基本顶抗拉强度和厚度对最大弯矩发生位置略有影响,前者使得发生位置向煤壁处偏移,后者使得发生位置向远离煤壁方向偏移,但总体上影响不大,最大弯矩大致在工作面前方7~9 m内。

图6 不同抗拉强度基本顶的弯矩分布

Fig.6 Moment distribution of main roof with different tension strength

基本顶在煤壁前方断裂后,断裂基本顶承受原岩支撑和覆岩自重联合作用,基本顶不会发生明显旋转,但煤壁前方断裂将改变基本顶完整性和边界条件。

图7 不同厚度基本顶的弯矩分布

Fig.7 Moment distribution of main roof with different thickness

2.3 煤壁处和采空区拉断裂

基本顶煤壁前方断裂改变了基本顶的边界条件,使得基本顶发生煤壁处和采空区2次拉断裂。若基本顶不发生2次断裂,随着工作面推进,控顶区位置的基本顶弯矩和矿压快速增大,当工作面推进至前方断裂线时,顶板发生煤壁处切落,支架急增阻,易于引发压架灾害。

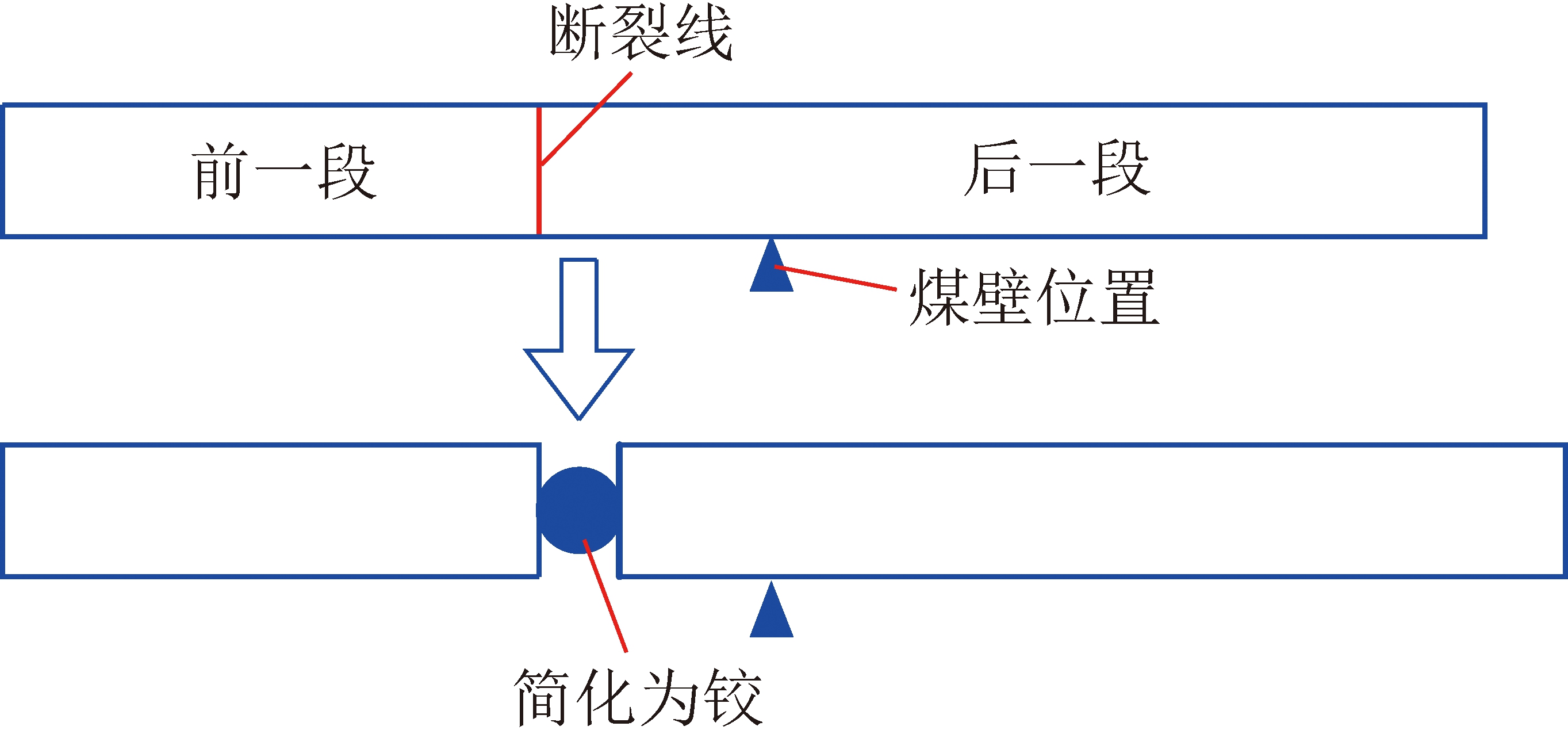

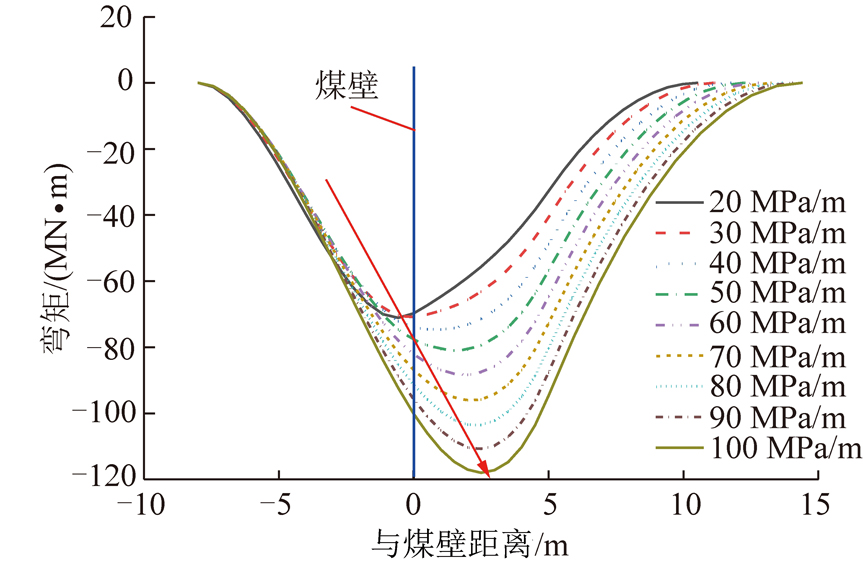

基本顶在煤壁前方断裂后,基本顶成为2段。断裂线两侧基本顶由于彼此的咬合,仍能够抵抗水平和竖向力,但抵抗弯矩能力大幅降低,本文将这两段基本顶的连接视为铰接,如图8所示。在断裂位置后方一段,基本顶仍为3区支撑,煤壁前方为原岩支撑,在控顶区为液压支架支撑,在采空区为悬臂状态。基本顶断裂位置通常在煤壁前方7~9 m,本文取8 m。基本顶断裂改变其边界条件,引起弯矩重新分布。图9为不同抗拉强度条件下基本顶弯矩重分布后计算结果。

图8 基本顶断裂后边界条件

Fig.8 Boundary condition of fractured roof

图9 基本顶断裂后弯矩计算结果

Fig.9 Redistribution moment of fractured roof

由图9可以看出,基本顶煤壁前方断裂后,基本顶内弯矩分布发生显著改变,最大弯矩位置在煤壁附近;随着基本顶抗拉强度增大,最大弯矩位置向采空区移动。对比图9和图6,重分布的基本顶最大弯矩与煤壁前方基本顶最大弯矩相比明显偏小。但由于工作面推进过程中,煤壁位置处基本顶已多次遭受采动应力作用,处于损伤状态,其抗拉强度降低,弯矩重分布使得基本顶可能在煤壁处或采空区2次断裂。意味着低抗拉强度、扰动大的基本顶容易发生煤壁处断裂。

如果弯矩重分布后基本顶最大弯矩和拉应力仍小于基本顶极限弯矩和抗拉强度,基本顶不会断裂。随着工作面继续推进,煤壁前方基本顶长度减小,工作面推进过程中抗拉强度为6 MPa时的基本顶弯矩演化过程如图10所示。由图10可以看出,随着工作面向前推进,煤壁前方基本顶长度减小,基本顶内最大弯矩增大,最大弯矩位置向采空区内移动,这意味着这时基本顶更容易发生采空区断裂。因此,抗拉强度大的基本顶,不快速发生2次断裂,待工作面继续推进后再断裂,这种情况下基本顶更可能发生采空区断裂,降低断裂后施加于液压支架上的载荷。

图10 工作面推进断裂基本顶弯矩演化

Fig.10 Moment evolution of fractured roof during workface advancing

图11为不同支架刚度作用下基本顶在煤壁前方断裂后弯矩重分布结果。由图11可以看出,随着支架刚度增加,基本顶最大弯矩增大,这主要是由于支架刚度增加,基本顶周期垮落步距增大所致。随着支架刚度增加,基本顶最大弯矩发生位置向采空区移动,这意味着增加支架刚度使得断裂位置向采空区方向移动,基本顶易于发生采空区断裂。

图11 不同刚度支架下断裂基本顶弯矩重分布

Fig.11 Redistribution moment of fractured roof with different support stiffness

图12为基本顶厚度对重分布弯矩的影响。由图12可以看出,随着基本顶厚度增加,抵抗弯拉破坏能力增强,周期垮落步距增大,引起基本顶极限弯矩增大。随着基本顶厚度增加,基本顶最大弯矩发生位置向采空区偏移,基本顶更容易发生采空区断裂。

图12 不同厚度断裂基本顶弯矩重分布

Fig.12 Redistribution moment of fractured roof with different thickness

2.4 基本顶的剪切力

崔木煤矿基本顶剪断强度大(超过8 MPa),不会发生剪断破坏,这里利用模型分析基本顶内最大剪切力、发生位置及其影响因素。

图13为基本顶厚度14 m、垮落步距分别为14.1,13.1,12.0,10.8,9.5,8.1和6.6 m时基本顶的剪切力分布。由图13可以看出,随着周期垮落步距增大,基本顶的剪切力增大,基本顶发生剪切破断的可能性增大。当基本顶周期垮落步距小时,最大剪切力近似发生在煤壁处,随着周期垮落步距增大,最大剪切力发生位置向煤壁后方移动,基本顶越可能发生采空区剪切破断。

图13 不同周期垮落步距基本顶的剪切力分布

Fig.13 Shear force distribution of roof with different periodic caving pace

图14为不同支架刚度下基本顶的剪切力分布。由图14可以看出,支架刚度对基本顶最大剪切力数值影响不大,但对基本顶最大剪切力发生位置有很大影响。当支架刚度小时,基本顶最大剪切力发生在煤壁处。随着支架刚度增加,最大剪切力发生位置向煤壁后方移动,当支架刚度超过50 MPa/m后,基本顶最大剪切力位置在支架后方,这意味着提高支架刚度,有利于基本顶的剪断破坏发生在支架后方(采空区),从而避免煤壁处剪断。

图14 不同刚度支架基本顶的剪切力分布

Fig.14 Shear force distribution of roof with different support stiffness

图15为不同厚度基本顶的剪切应力分布。由图15可以看出,随着基本顶厚度增加,周期垮落步距增大,其剪切应力略有增加。当基本顶厚度较小时(如10 m),最大剪切应力发生在煤壁处,随着基本顶厚度增加,最大剪切应力发生位置向采空区偏移。这意味着基本顶越厚,基本顶就越可能发生采空区剪断破坏。

图15 不同厚度基本顶的剪切应力分布

Fig.15 Shear stress distribution of roof with different thickness

2.5 基本顶断裂特点及规律

总结上述研究,基本顶断裂特征、影响因素及影响规律总体如下:

在原岩应力状态下,基本顶下承受直接顶、煤层、底板等原岩层的支撑,上承受覆岩自重荷载作用而处于稳定状态。工作面推进过程中,原岩支撑稳定的基本顶改变为原岩、液压支架、采空区和垮落岩体等多区共同支撑,支撑系统刚度下降,基本顶和覆岩变形、运动,覆岩传递压力引起基本顶弯曲变形。

综放工作面多区支撑基本顶最大弯矩发生在煤壁前方。当基本顶发生煤壁前方拉破断,基本顶断裂成2段。断裂后基本顶边界条件产生显著变化,基本顶内弯矩重分布。重分布最大弯矩在煤壁处,若基本顶破断就发生煤壁处断裂。若基本顶不立即发生2次断裂,随着工作面推进,基本顶内最大弯矩增大,位置向采空区偏移,基本顶将发生采空区断裂。

随着支架刚度、基本顶抗拉强度和厚度增大,基本顶最大弯矩发生位置向采空区偏移,更容易发生采空区断裂。

多区支撑基本顶的剪切力一般发生在煤壁附近和采空区。周期垮落步距、支架刚度、基本顶厚度都对最大剪切力发生位置有影响。随着周期垮落步距增大,基本顶最大剪切力增大,最大剪切力发生位置向采空区移动。随着支架刚度增加,基本顶最大剪切力变化不大,最大剪切力发生位置向采空区偏移,基本顶更容易发生采空区断裂。随着基本顶厚度增加,周期垮落步距增大,基本顶剪切应力略有增加,最大剪切应力发生位置向采空区偏移。这意味着基本顶越厚,基本顶就越可能发生采空区剪断破坏。

2.6 对崔木煤矿综放开采的启发

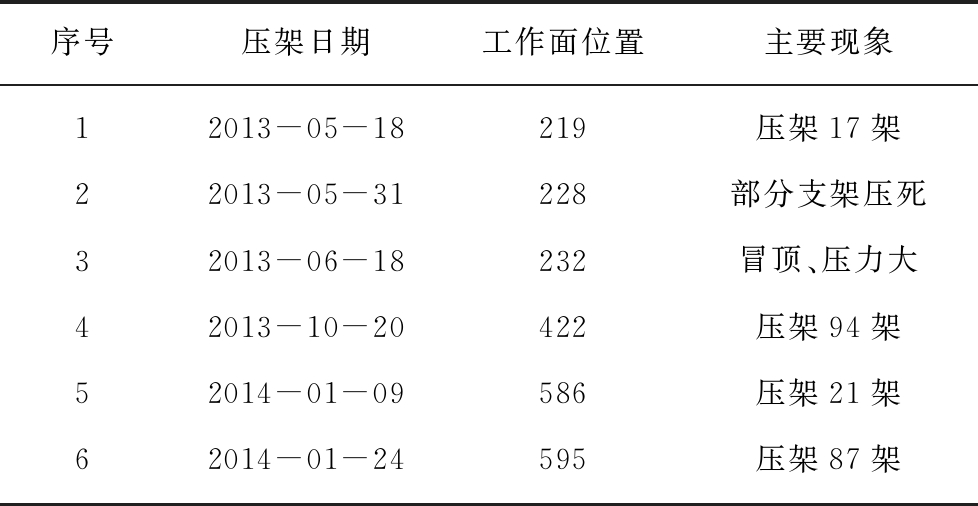

崔木煤矿302综放工作面采用ZYF10500/21/38型支架,支架刚度为27 MPa/m[18]。在工程实践中发生6次大面积压架事故,见表1。302工作面第4和第6次压架中间部位支架增阻率和增阻比(表中“—”代表数据缺失)情况见表2。

表1 302工作面大面积压架

Table 1 Pressure frame of 302 working face

序号压架日期工作面位置主要现象12013-05-18219压架17架22013-05-31228部分支架压死32013-06-18232冒顶、压力大42013-10-20422压架94架52014-01-09586压架21架62014-01-24595压架87架

表2 302工作面压架前增阻量与增阻比

Table 2 ResistⅣity and resistivity ratio of 302 working face

支架号第4次压架增阻量/kN增阻比/h-1第6次压架增阻量/kN增阻比/h-11982290.0973681.642688411.1872090.693358040.1988531.695474140.2241490.796869370.34——8964500.57——平均72790.4368951.20

从2.3和2.4节的计算结果可以看出,当支架刚度超过40 MPa/m时,基本顶2次断裂位置在采空区。然而,302工作面ZYF10500/21/38型支架刚度不足,基本顶2次断裂发生在煤壁处,引起较大的增阻量和增阻比(表2),甚至引起支架压架灾害。

在303工作面开采时,采用ZF15000/21/38支架,支架刚度50 MPa/m,支架刚度大,基本顶2次断裂发生在支架后方,从而降低支架工作阻力和增阻率,303工作面没有发生大面积压架灾害。表3为303工作面中间部位支架开采过程中来压时典型的增阻量和增阻比,增阻量和增阻比平均值分别为1 831 kN和0.09 h-1,与302工作面相比(表2),增阻量与增阻比都显著降低,也没有压架灾害发生,这与本文预测结果相符。

表3 303工作面支架增阻量与增阻比

Table 3 Resistivity and resistivity ratio of 303 working face

支架号增阻量/kN增阻比/h-1197830.043123800.164324720.145516880.077320130.098518210.0710316580.05

3 结 论

(1)大采高综放开采多区支撑基本顶的最大弯矩发生在煤壁前方。

(2)基本顶煤壁前方拉断,改变基本顶边界条件,基本顶内弯矩重分布,重分布最大弯矩在煤壁处,基本顶将发生煤壁断裂;若基本顶不立即断裂,随着工作面推进,基本顶内最大弯矩增大,最大弯矩位置向采空区偏移,基本顶将发生采空区断裂。

(3)支架刚度、基本顶抗拉强度和厚度影响基本顶最大弯矩发生位置,随着支架刚度、基本顶抗拉强度和厚度增大,基本顶最大弯矩发生位置向采空区偏移,更容易发生采空区断裂。

(4)周期垮落步距、支架刚度、基本顶厚度对基本顶最大剪力发生位置有影响,随着周期垮落步距、支架刚度和基本顶厚度增大,最大剪力发生位置向采空区偏移,基本顶更容易发生采空区断裂。

[1] 孟宪锐,王鸿鹏,刘朝晖,等.我国厚煤层开采方法的选择原则与发展现状[J].煤炭科学技术,2009,37(1):39-44,62.

MENG Xianrui,WANG Hongpeng,LIU Chaohui,et al.Selection principle and development status of thick seam mining methods in China[J].Coal Science and Technology,2009,37(1):39-44,62.

[2] 杨荣明,吴士良.布尔台煤矿大采高开采转综放开采实践研究[J].煤炭科学技术,2012,40(12):8-10,14.

YANG Rongming,WU Shiliang.Study and practices on changing from fully-mechanized high cutting coal mining to fully mechanized top coal caving mining in Buertai Mine[J].Coal Science and Technology,2012,40(12):8-10,14.

[3] 杨俊哲.8 m大采高综采工作面关键回采技术研究[J].煤炭科学技术,2017,45(11):9-14.

YANG Junzhe.Research on key mining technology of fully-mechanized working face with 8 m large mining height[J].Coal Science and Technology,2017,45(11):9-14.

[4] 杨俊哲.8.8 m智能超大采高综采工作面关键技术与装备[J].煤炭科学技术,2019,47(10):116-124.

YANG Junzhe.Key technologies and equipments for 8.8 m intelligent super large mining height fully-mechanized mining face mining[J].Coal Science and Technology,2019,47(10):116-124.

[5] 赵宏珠.大采高支架的使用及参数研究[J].煤炭学报,1991(1):32-38.

ZHAO Hongzhu.Application of support with great mining height and study of its parameters[J].Journal of China Coal Society,1991,16(1):32-38.

[6] 郝海金,吴健,张勇,等.大采高开采上位岩层平衡结构及其对采场矿压显现的影响[J].煤炭学报,2004,29(2):137-141.

HAO Haijin,WU Jian,ZHANG Yong,et al.The balance structure of main roof and its action to immediate roof in large cutting height workface[J].Journal of China Coal Society,2004,29(2):137-141.

[7] 弓培林,靳钟铭.大采高采场覆岩结构特征及运动规律研究[J].煤炭学报,2004,29(1):7-11.

GONG Peilin,JIN Zhongming.Study on the structure characteristics and movement laws of overlying strata with large mining height[J].Journal of China Coal Society,2004,29(1):7-11.

[8] 黄庆享,刘文岗,田银素.近浅埋煤层大采高矿压显现规律实测研究[J].矿山压力与顶板管理,2003,20(3):58-59,118.

HUANG Qingxiang,LIU Wengang,TIAN Yinsu.Observation on the law of strata behavior in shallow seam and high mining height face[J].Ground Pressure and Strata Control,2003,20(3):58-59,118.

[9] 吴锋锋.厚煤层大采高综采采场覆岩破断失稳规律及控制研究[D].徐州:中国矿业大学,2014.

WU Fengfeng.Study on the law of roof broken and instability and the control of large mining height fully mechanized mining in thick coal seam[D].Xuzhou:China University of Mining and Technology,2014.

[10] 郭卫彬,刘长友,吴锋锋,等.坚硬顶板大采高工作面压架事故及支架阻力分析[J].煤炭学报,2014,39(7):1212-1219.

GUO Weibin,LIU Changyou,WU Fengfeng,et al.Analyses of support crushing accidents and support working resistance in large mining height workface with hard roof[J].Journal of China Coal Society,2014,39(7):1212-1219.

[11] 梁运培,李波,袁永,等.大采高综采采场关键层运动型式及对工作面矿压的影响[J].煤炭学报,2017,42(6):1380-1391.

LIANG Yunpei,LI Bo,YUAN Yong,et al.Moving type of key strata and its influence on ground pressure in fully mechanized mining face with large mining height[J].Journal of China Coal Society,2017,42(6):1380-1391.

[12] 罗生虎,伍永平,解盘石,等.大倾角大采高综采工作面支架受载与失稳特征分析[J].煤炭学报,2018,43(12):3320-3328.

LUO Shenghu,WU Yongping,XIE Panshi,et al.Load and instability characteristics of support in large mining height fully-mechanized face in steeply dipping seam[J].Journal of China Coal Society,2018,43(12):3320-3328.

[13] 闫少宏,尹希文,许红杰,等.大采高综采顶板短悬臂梁-铰接岩梁结构与支架工作阻力的确定[J].煤炭学报,2011,36(11):1816-1820.

YAN Shaohong,YIN Xiwen,XU Hongjie,et al.Roof structure of short cantilever-articulated rock beam and calculation of support resistance in full-mechanized face with large mining height[J].Journal of China Coal Society,2011,36(11):1816-1820.

[14] 尹希文.浅埋超大采高工作面覆岩“切落体”结构模型及应用[J].煤炭学报,2019,44(7):1961-1970.

YIN Xiwen.Cutting block structure model of overburden with shallow buried coal seam and ultra-large mining height working face[J].Journal of China Coal Society,2019,44(7):1961-1970.

[15] JU Jinfeng,XU Jialin.Structural characteristics of key strata and strata behavior of a fully mechanized longwall face with 7.0 m height chocks[J].International Journal of Rock Mechanics and Mining Sciences,2013,58,46-54.

[16] LI Zhenlei,HE Xueqiu,DOU Linming,et al.Numerical investigation of load shedding and rockburst reduction effects of top-coal caving mining in thick coal seams[J].International Journal of Rock Mechanics and Mining Sciences,2018,110,266-278.

[17] LE Tiendung,ZHANG Chengguo,OH Joung,et al.A new cavability assessment for Longwall Top Coal Caving from discontinuum numerical analysis[J].International Journal of Rock Mechanics and Mining Sciences,2019,115,11-20.

[18] 徐刚.综放工作面切顶压架机理及应用研究[D].北京:煤炭科学研究总院,2019.

XU Gang.Research on mechanism and application of roof cutting and support crushing in fully-mechanized caving face[D].Beijing:China Coal Research Institute,2019.

[19] 徐刚,张春会,于永江.综放工作面覆岩破断和压架的试验研究及预测模型[J].岩土力学,2020(S1):1-9[2020-05-29].https://doi.org/10,16285/j.rsm,2019,1497.

XU Gang,ZHANG Chunhui,YU Yongjiang.Experiments of overburden breaking and compression frame of fully mechanized caving face and the prediction model[J].Rock and Soil Mechanics,2020(S1):1-9[2020-05-29].https://doi.org/10,16285/j.rsm,2019,1497.

[20] 徐刚,张春会,张振金.综放工作面顶板缓慢活动支架增阻预测模型[J].煤炭学报:1-7[2020-05-29].https://doi.org/10,13225/j.cnki.jccs,2019,1360.

XU Gang,ZHANG Chunhui,ZHANG Zhenjin.Prediction model for increasing resistance of hydraulic support due to slow motion of the roof in mechanized mining working face[J].Journal of China Coal Society,1-7[2020-05-29].https://doi.org/10,13225/j.cnki.jccs,2019,1360.

[21] 龙驭球.弹性地基梁的计算[M].北京:人民教育出版社,1983.

[22] 钱鸣高,石平五,许家林.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2011.

[23] 尹希文.综采工作面支架与围岩双周期动态作用机理研究[J].煤炭学报,2017,42(12):3072-3080.

YIN Xiwen.Double period dynamic mechanism of support and sur-rounding rock in fully mechanized mining face[J].Journal of China Coal Society,2017,42(12):3072-3080.

[24] 尹希文.我国大采高综采技术及围岩控制研究现状[J].煤炭科学技术,2019,47(8):35-44.

YIN Xiwen.Research status of strata control and large mining height fully-mechanized mining technology in China[J].Coal Science and Technology,2019,47(8):35-44.