复杂地质条件下,形成了我国煤层赋存的多样性,据统计,我国有1/3以上煤层顶板发育有厚层坚硬顶板[1-2]。坚硬顶板是指岩石强度高、节理裂隙不发育、厚度大、整体性和承载能力强的岩层。坚硬顶板发育的区域在回采过程中,来压强度大,动载扰动强,易发生大面积悬顶。顶板悬顶长度到极限时,突然发生垮落,将聚集于采空区空间的气体迅速带出,诱发工作面发生飓风、压架、乃至冲击地压等动力灾害问题,严重制约了矿井安全高效生产[3-5]。李新元等[6]通过采矿学、材料力学等方面研究,提出了覆岩应力及应力增量作用条件下的厚硬顶板初次断裂力学结构模型,并构建了能量分布估算公式。姜福兴等[7]针对厚层坚硬顶板条件,构建了“载荷三带”力学结构模型,并开发了冲击危险性评价、监测及防治的治理体系。张科学等[8]探讨了巨厚砾岩条件与构造条件耦合作用下回采巷道冲击地压的发生机制。孔令海等[9-12]研究了高位硬厚岩层“见方”破断规律及冲击机制,提出见方期间来压强烈,易引发强矿压灾害。黄炳香等[13]针对坚硬顶板诱发煤层强矿压显现灾害,指出水压致裂可改造顶板岩体结构,控制工作面顶板的冒落,并提出了坚硬顶板水压致裂控制的理论与成套技术框架。陆菜平等[14]针对坚硬顶板诱发冲击地压灾害的波普特征,发现了冲击地压发生矿压发生时矿震主频处于极低值的现象。何江等[15-16]研究认为坚硬顶板发生破断时,破断应力传递至回采煤层,并在下部承载煤体和支护体上产生应力增量,严重时可诱发冲击矿压显现。

综上所述,国内学者对坚硬顶板发育条件下诱发强矿压动力灾害机制,实时监测及危险性评价体系,及灾害防治技术进行了卓有成效的研究,研究成果大幅提高了坚硬顶板强矿压灾害科学防治技术的发展[17]。但多集中在局部防治措施,对于坚硬顶板强矿压动力灾害超前区域防治技术研究较少。笔者以神东矿区典型矿井为背景,综合物理模拟、数值方法等研究手段,揭示了坚硬顶板条件下的覆岩破断方式,探究了坚硬顶板超前压裂对采场矿压显现强度的弱化效应。基于此,提出了坚硬顶板的定向长钻孔分段水力压裂超前弱化治理技术,并开展了工程应用试验,实现了采场强矿压灾害的科学防控。

1 坚硬顶板覆岩结构特征

随着工作面的不断推进,采场上覆岩层结构发生变化,并对工作面矿压显现产生影响。李志华等[18]基于直接顶充填系数N及上覆关键层特点,对工作面坚硬顶板覆岩结构进行了分类,分为4类6种。

当N≥3时,表示垮落带内岩层能够随着开采自然冒落,并能充填满采空区,回采过程中该类顶板矿压显现不显著,有利于采场顶板围岩控制;反之,若N<3时,表示垮落带内岩层难以自然垮落,冒落后难以充满采空空间,易形成大面积悬顶。悬顶面积达到极限值,顶板发生破断,释放大量能量,诱发工作面发生强矿压动载现象,甚至会导致冲击地压灾害。另外,顶板覆岩结构中坚硬岩层是否存在和坚硬岩层数量直接决定了顶板覆岩结构的稳定性。许家林等[19]通过分析,对浅埋煤层覆岩关键层结构进行了分类,主要分为单一关键层结构(厚硬单一关键层结构和复合单一关键层结构)和多层关键层结构(覆岩中岩层厚度>2.5 m,且单轴抗压强度>60 MPa的岩层划分为坚硬岩层)。本文研究区域煤层顶板多为多层关键层,直接顶充填系数小于2(如布尔台42108工作面为0.640),属于Ⅱ类顶板覆岩结构。

表1 煤层顶板岩层结构分类

Table 1 Classification of roof strata structure of coal seam

类别直接顶充填系数N关键层结构基岩面表土层水文地质结构Ⅰ类≥3多层—Ⅱ类<3多层—Ⅲ类Ⅲa≥3单一厚黏土层Ⅲb≥3单一松散承压含水层Ⅳ类Ⅳa<3单一厚黏土层Ⅳb<3单一松散承压含水层

Ⅱ类覆岩结构直接顶厚度薄,老顶常常直接赋存于煤层之上。造成无直接顶垮落或薄层直接顶垮落不能实现采空区充填完全,采空区覆岩可运动空间大,低位关键层将发生大角度的回转垮落,高层位关键岩层方能形成稳定的“砌体梁”铰接平衡结构。

2 坚硬顶板综放开采致灾原理

2.1 覆岩关键层破断特征

煤层开采高度和顶板覆岩特征决定了 “两带”发育形态和特征,在研究区既定覆岩结构条件下,煤层采高成为影响顶板岩层破断形式和特征的关键因素。神东矿区煤层赋存稳定,6.0 m以上煤层资源占据总储量的78.1%,多采用综采或者综放一次采全高[20]的开采方法。为了揭示研究区开采条件下覆岩破断特征,采用物理模拟方法,针对常规采高(3.0 m)和研究区大采高(7.0 m)条件进行破断分析,铺设重力条件下的平面应力模型,模拟实验的几何相似比为1∶100,容重相似比为0.6,应力强度相似比为1∶170,时间相似比为1∶12,实验架台为长120 cm×宽8 cm。顶部松散层载荷以铁块代替。模型上方未模拟覆岩高度以补偿载荷加载到平面模型架上替代,模型如图1所示。

图1 2方案模拟实验模型

Fig.1 Model diagram of two programs simulation experiments

模型开挖后,覆岩关键层结构形态如图2(a)所示,当采高较小时(3.0 m),距离煤层较近的低位关键层,其破断块体均能相互铰接,形成了“砌体梁”结构,且铰接块体回转角较小。当采高增大为7.0 m时(图2(b)),关键层破断块体下方可回转空间显著增大,导致低位关键层破断块体未能相互铰接而进入了“垮落带”范围内,并以“悬臂梁”结构的状态出现;距离煤层较远的关键层(上位关键层)处于覆岩裂隙带中,则形成了“砌体梁”结构。

图2 不同采高条件下模拟实验模型[21]

Fig.2 Simulation experiment under different mining heights[21]

显然,煤层回采高度越大、关键层所处层位越低,更易形成 “悬臂梁”结构,并为低位坚硬顶板关键层破断回转提供了空间,易形成动力灾害。这也合理解释了研究区中典型矿井如布尔台煤矿采高为6.2 m,煤层顶板25~30 m多发育一层坚硬细粒砂岩关键层,工作面强矿压显现频发的现象。

2.2 坚硬顶板致灾原理分析

工作面开采后围岩应力重新分布,在坚硬顶板悬臂梁未破断前,悬顶面积不断增大,顶板不断积聚能量,在发生冲击矿压灾害破坏前围岩在静载应力场处于极限平衡状态。当煤矿井下发生采掘扰动时,新的扰动应力对处于极限平衡状态的煤岩体产生动载效应,开采扰动载荷和地应力静载荷的耦合叠加作用下,应力叠加结果超过煤岩层的临界承载值,达到煤岩动力灾害发生的临界载荷,诱导煤岩体发生塑性破坏,导致顶板压动力灾害的发生[22-23]。与煤层分层开采方式对比,厚煤层工作面采高加大,垮落带范围增加。同等覆岩结构条件下,直接顶垮落高度难以填满采空区空间,无法形成有效支撑,覆岩破断过程发生大角度回转运动,难以与已垮落岩体形成有效接触,形成不稳定覆岩结构[24]。当不稳定结构发生失稳产生大量动载荷σ2,与煤岩体静载荷σ1形成有效叠加,当其值大于煤岩体发生动力灾害的临界荷载σbmin时,就会诱发强矿压动力灾害。煤岩动力灾害发生的“动静叠加原理”,如图3所示。

图3 动静载荷叠加煤岩动力灾害原理

Fig.3 Principle of dynamic and static loading superimposed coal and rock dynamic disaster

3 坚硬顶板动力灾害防治技术

3.1 坚硬顶板弱化防治模拟分析

3.1.1 模型建立

为了揭示坚硬顶板岩层存在与否,回采过程中矿压显现特征,为坚硬顶板压裂弱化技术模式建立提供支撑。以神东矿区典型矿井4-2煤层42108综采工作面为依托,结合矿井地质资料可知,工作面回采4-2煤层,工作面回采长度为5 170 m,倾向长度310 m,煤层埋深370~475 m,主采煤层为侏罗系延安组4-2煤,煤层厚度为3.8~7.3 m,平均6.05 m,煤层倾角1°~4°。直接顶为砂质泥岩,平均12.00 m;基本顶为细砂岩,平均厚度为22.00 m(图4),岩层抗压强度平均60 MPa以上,坚硬难垮。

采用 FLAC3D进行三维数值模拟计算,模型规格选取长600 m,宽度 400 m,高度 94 m。模型左右两侧及顶部施加应力边界条件,垂直方向顶部施加均匀布置荷载,其值为σz=5.5 MPa,侧应力依据侧压系数进行计算,模拟区域侧压系数为0.45。模型左右侧设置x方向位移边界,前后两端设置y方向位移边界,上端面为自由端(图4)[25]。经单元划分,形成计算网格,共计单元体136 840个,节点154 504个。

图4 数值模拟模型

Fig.4 Numerical simulation model

3.1.2 模型参数及方案

模型参数主要根据现场取样和岩石力学试验结果获得,考虑到岩石的尺度效应,模拟计算采用的参数结果见表2,本次模拟所涉及的材料均属于弹性材料,因此模拟所采用的本构模型为库伦-摩尔塑性模型。

表2 模型岩石物理力学参数

Table 2 Rock physical and mechanical parameters in model

岩性体积模量/GPa剪切模量/GPa黏聚力/MPa内摩擦角/(°)抗拉强度/MPa密度/(kg·m-3)泥岩2.552.532.520.92.372400粉砂2.803.303.330.03.772400细砂3.503.602.233.05.372500煤层0.500.250.830.00.971300

![]()

(1)

其中,δ1,δ3分别为最大和最小主应力;c和φ分别为黏聚力和内摩擦角。当 fs>0 时,材料将发生剪切破坏。在通常应力状态下,岩体的抗拉强度很低,因此可根据抗拉强度准则(δ3≥δT)判断岩体是否产生拉破坏。

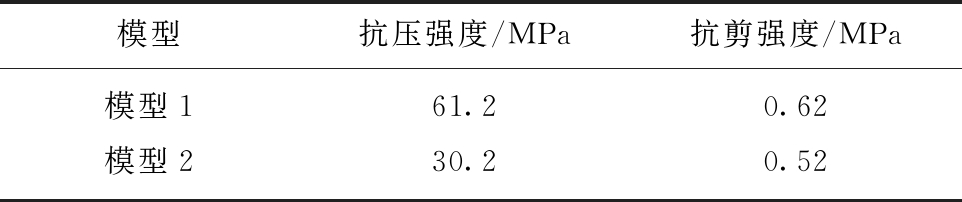

分段水力压裂技术可实现坚硬顶板的有效改造,促使岩层形成新的压裂主裂缝,随着大量压裂液的注入下裂缝不断向外延伸,在岩层节理或裂缝位置发生转向和扩展,形成侧向次级和二级次生裂缝,如此循环,直至与天然裂缝彼此交织形成裂缝网络系统。其可实现坚硬岩层的弱化,等效于将坚硬顶板岩层强度降低至非坚硬顶板岩层。本次模拟方案中采取利用研究区坚硬顶板不发育的工作面顶板岩层的岩石力学参数等效弱化治理结果(模型2),坚硬顶板岩石力学参数为研究区42108工作面基本顶细粒砂岩力学参数(表3),其参数来源于工作面顶板岩石力学参数测试结果。基于此,建立不同条件下的正交模型,间隔40 m布置应力监测线,揭示坚硬弱化改造治理的强矿压灾害解危效应。

表3 不同模型对比层力学参数

Table 3 Model comparison layer mechanical parameters

模型抗压强度/MPa抗剪强度/MPa模型161.20.62模型230.20.52

3.1.3 模拟结果分析

(1)弱化前后覆岩破坏特征。由图5可知,在坚硬顶板弱化前,随着工作面的不断推进,煤层顶板的塑形破坏区不断增加。回采至60 m时,顶板首先发生了以拉破坏为主的拉、剪混合破坏;回采至100 m时,发生大规模的剪切破坏。随着工作面持续推进,回采至140 m时,顶底板塑性区范围均增加,煤体周围塑性区向两侧延伸。

图5 弱化前覆岩破坏特征

Fig.5 Failure features of overburden strata before weakening

由图6可知,对坚硬顶板进行弱化后,工作面回采至40 m时,顶板发生了大规模拉、剪混合破坏,顶板出现初次破断;持续回采至80 m,顶板拉破坏增加,形成了中部以剪切破坏为主,工作面端头剪切破坏大幅增加的椭球体形态特征。

图6 弱化后覆岩破坏特征

Fig.6 Failure features of overburden strata after weakening

(2)弱化前后顶板应力变化。由图7(a),(b)分析可知,坚硬顶板弱化前后,工作面回采至60 m时。工作面回采区域呈现卸压、应力集中区域、原始应力等应力场分布现象。工作面两端头出现应力集中现象,应力集中峰值在工作面两端的煤壁处,超前弱化前应力集中峰值达11.25 MPa,应力集中系数1.53(原始应力为7.35 MPa);超前弱化后,应力集中峰值降低为8.87 MPa,应力集中系数1.21。超前弱化前顶板初次来压步距为100 m,周期来压步距为40 m;超前弱化后,工作面初次来压步距为40 m,周期来压步距降低至20 m。由图7(c)分析可知,坚硬顶板弱化后,最高应力由19.7 MPa降低至10.2 MPa,实现了有效的卸压弱化,为坚硬顶板引起的强矿压的弱化治理,提供了有效研究方向。

图7 回采过程应力变化特征

Fig.7 Characteristics of stress variation during stopping

3.2 坚硬顶板分段水力压裂弱化技术

针对以上问题,结合坚硬顶板致灾原理分析结果,开发了煤矿井下顶板超长定向钻孔裸眼分段压裂强矿压灾害防控技术。超前工作面回采,实现治理目标层位的精准控制,采用裸眼分段水力压裂装备和技术,破坏坚硬顶板完整性,消除或减弱动载荷能量,将扰动和静载荷叠加结果降低至强矿压阈值以下。

3.2.1 压裂工艺技术

裸眼分段水力压裂弱化技术装置是由自动化压裂泵、引鞋、裸眼密封装置、节流器、高压亚雷管等组成。该技术的工艺原理为在目标层位中形成定向长钻孔后,依托定向钻机将压裂成套装备组合推送至孔底压裂段位置。利用压裂段前后双裸眼密封装置限定单个压裂段区域,裸眼密封装置内置水路传递通道,实现了压裂管柱中压裂液与封隔器压力的相互传递,可实现“注水坐封、排水解封”的功能(图8)。

图8 分段压坚硬顶板弱化示意

Fig.8 Section pressure hard roof weakening

采用远程控制高压泵组及,预先进行小排量缓慢注水,确保封隔器均匀膨胀坐封(注水压力为3~5 MPa)。封隔器完成坐封后,高压泵组持续注水,注水压力升至临界压力值后,节流器打开,泵注压裂液开始充填密封压裂段空间,直至达到该压裂段施工设计;完成首段压裂施工后,停止压裂装备运转,开始孔口排水卸压,裸眼密封装置随着高压水的返排逐步回缩至原始规格;通过压裂孔孔口钻机装置进行高压压裂管抽拉,定量拖动至第二段压裂施工位置,开展该段压裂施工,按照设计逐步完成单孔各个设计压裂段施工。

3.2.2 压裂弱化原理

坚硬顶板分段压裂技术是通过在一定密封体积条件下,利用压裂泵组大量压裂液注入压裂段空间。随着注水压力的逐渐升高,形成了一套以高压压裂裂缝为主、次级裂缝延伸和自生节理及裂隙的沟通裂缝的压裂弱化缝网体系。压裂缝网体系的建立,降低目标岩层结构整体强度。分段水力压裂缝网的形成是压裂新缝的产生和扩展,并与煤岩体自生节理、裂隙沟通综合叠加的结果。在裸眼长钻孔压裂过程,基于沉积岩石自生节理与裂隙系统的存在,高压注水压力达到煤岩的破裂压力时,可建立多条水力压裂裂缝体系,裂缝体系主裂缝方向仍会以垂直最小主应力方向为主[26]。

压裂过程中,坚硬顶板受到高压水作用,发生 “起裂—裂缝延伸—循环起裂”等多个过程,该过程伴随着能量的消耗,尤其是对于坚硬顶板聚集的能量,是单一不可逆的释放过程。通过压裂裂缝消耗散能量,减弱坚硬顶板大面积悬顶形成的集中能量,促使动静载荷叠加应力减弱至冲击阈值以下。

4 坚硬顶板分段压裂弱化解危应用

4.1 地质条件分析

神东布尔台煤矿位于东胜煤田范围南缘,基于42108工作面地质条件(图9),通过临近工作面回采过程中的数据监测和记录,厚度达22.0 m以上的细粒砂在回采过程悬顶面积大,来压强度高,周期来压期间最高支架阻力达60 MPa以上,临近工作面巷道底臌及煤壁片帮严重,最大底臌量达1.5 m,工作面支架多次出现压死、爆缸动力灾害现象等问题。

图9 钻孔岩性柱状

Fig.9 Borehole lithology histogram

4.2 分段水力压裂施工

根据井下顶板垮落及来压特征,为了实现目标层位有效弱化,针对工作面宽度,设计顺煤层方向布置3个定向长钻孔,钻孔采取等间距布置。剖面层位布置于顶板坚硬岩层关键层中,依托∑h=M/(Kp-1)(M为采高,6.2 m;Kp为岩石破碎后的碎胀系数,1.25)公式计算可知采空区充满所需垮落带高度24.8 m,为了保证压裂弱化效果,对上覆岩层形成有效支撑,优选钻孔布置于距离煤层顶板25 m的细砂岩关键层中。

利用中煤科工集团西安研究院有限公司自主研发的ZDY6 000 LD型定向钻机,在42108工作面辅运联巷煤层中部开孔。钻孔采用两级孔身结构:其中一开(孔径φ96 mm)钻进至35 m,经过φ96 mm→φ153 mm→φ193 mm两次扩孔后,下入φ146 mm套管,使用封孔水泥注浆、固孔,候凝48 h。经检测固孔合格,待压水结束、封孔合格后,进行二开(孔径φ96 mm)定向钻进;钻进至设计孔深后,终孔。为了保证钻探及后期压裂施工安全,在孔口安装了孔口套管,并在孔口部分用无缝钢管焊接φ159 mm法兰盘加工而成,外露长度250 mm。

定向钻孔长330~600 m,单个钻场设置钻孔3个,采取均匀布孔方式,钻孔间距78.5 m。顶板定向长钻孔钻进完成后,利用通孔、反洗装置,进行钻孔清洗和清渣工作,确保钻孔轨迹光滑、平稳及清洁。将分段压裂成套装备按照功能顺序依次组装,通过孔外钻探设备将逐个输送至设计位置。启动高压压裂泵组,进行压裂施工。单个钻场压裂钻孔3个,单孔压裂6~12段,合计注入高压水量2 957.25 m3,最高压力30.5 MPa,最低压力12.4 MPa,最大压力降12.9 MPa,共发生3.0 MPa以上压降365次,压裂效果明显(图10)。

图10 钻孔第7段压裂数据曲线

Fig.10 Racture data curves of drilling stage 7

5 压裂效果分析

5.1 压裂数据分析

采用压裂泵组实时数据监测系统,准确记录压裂数据(2 s数1次),并绘制压裂数据曲线图。以钻场钻孔某压裂段为例,对分段压裂过程压力等参数变化特征进行分析。如图11所示,裸眼封孔装置完成坐封后,高压水持续注入,节流器打开,随着高压水的不断注入,孔内压力逐渐升高,当达到30.5 MPa时岩层起裂,然后突然降低至26.2 MPa。之后,压力曲线呈现锯齿波段变化,即微裂缝不断形成的过程。当泵注高压水填充满裂缝系统后,孔内压力升至28.90 MPa,之后,突降至14.1 MPa,发生第2次明显破裂压降。随后在高压持续注水作用下,发生周期性明显压降,最大破裂压降12.90 MPa,形成了有效裂缝。

图11 压裂裂缝监测结果

Fig.11 Results of fracture monitoring

5.2 压裂影响范围监测

基于电磁感应机理,利用定向长钻孔的TEM测试装置,以装置向地下释放的一次脉冲磁场基础,收集二次涡流场数据信息,研究压裂钻场施工前后空间与时间钻孔周围电磁分布规律。基于压裂前的探测成果背景场,利用压裂后的探测数据与背景场做差,提取出压裂裂缝影响的纯异常场。

通过压裂前、后孔内三维空间低阻区的探测,共探测得到条带状异常11个,沿钻孔径向探测方向,由于压裂造成近孔区岩层(0~10 m)散碎,而远孔区岩层(10~35 m)裂隙形成较为明显,初步判识压裂影响范围35 m左右。

5.3 采动矿压变化特征分析

通过井下跟踪监测和支架数据采集,判识了压裂前后矿压变化规律,由图12可知,未进行压裂治理区域,周期来压期间峰值压力为53.8~59.1 MPa,平均值为55.45 MPa;周期来压时来压强度均值为41.6~44.7 MPa,平均值为42.97 MPa;稳定推进时支架的正常压力29.7 MPa,动载系数1.41~1.52,平均达1.46,周期来压步距21~26 m,来压范围广。压裂治理区域,周期来压期间峰值为46.8~50.1 MPa,平均值为48.00 MPa;周期来压时来压强度均值为37.5~40.6 MPa,平均值为39.02 MPa;稳定推进时支架的正常压力为29.02 MPa,动载系数1.32~1.38,平均达1.34,周期来压步距17~21 m,来压范围小(图12)。

图12 采动过程中来压特征

Fig.12 Characteristics of pressure during mining

坚硬顶板裸眼分段水力压裂超前实施后,顶板来压步距、动载系数、最高压力分别降低18.90%~70.60%,5.79%~7.90%,13.65%~19.40%。验证了压裂后顶板弱化的有效性。

6 结 论

(1)针对坚硬顶板引起的强矿压动力灾害问题,采用物理模拟和数值分析等方法,提出了坚硬顶板综放开采低位关键层“悬臂梁”破断形式是致灾关键因素。并研究坚硬顶板岩层弱化后矿压显现特征,开发了顶板定向长钻孔裸眼分段水力压裂超前弱化治理技术。

(2)在典型矿井开展了工程应用,单孔最长达600 m,累计压裂10段,最高压力达30.5 MPa,最大压降为12.90 MPa,循环发生3.0 MPa以上压力降365次,压裂效果明显。采用孔内顺变电磁进行监测分析,探测状异常11个,压裂影响范围35 m左右。

(3)通过回采过程中矿压数据分析,压裂治理后,顶板来压步距、动载系数、最高压力分别降低18.90%~70.60%,5.79%~7.90%,13.65%~19.40%,验证了压裂后顶板弱化的有效性。

[1] 蒋金泉,代进,王普,等.上覆硬厚岩层破断运动及断顶控制[J].岩土力学,2014,35(S1):264-270.

JIANG Jinquan,DAI Jin,WANG Pu,et al.Overlying hard and thick strata breaking movement and broken-roof control[J].Rock and Soil Mechanics,2014,35(S1):264-270.

[2] 王开,康天合,李海涛,等.坚硬顶板控制放顶方式及合理悬顶长度的研究[J].岩石力学与工程学报,2009,28(11):2320-2327.

WANG Kai,KANG Tianhe,LI Haitao,et al.Study on the control of roof caving mode and reasonable length of roof overhang by rigid roof[J].Chinese Journal of Rock Mechanics and Engineering,2009,28(11):2320-2327.

[3] 赵同彬,郭伟耀,谭云亮,等.煤厚变异区开采冲击地压发生的力学机制[J].煤炭学报,2016,41(7):1659-1666.

ZHAO Tongbin,GUO Weiyao,TAN Yunliang,et al.Mechanics mechanism of rock burst caused by mining in the variable region of coal thickness[J].Journal of China Coal Society,2016,41(7):1659-1666.

[4] TAN Yunliang,YIN Yanchun,GU Shitan,et al.Multi-index monitoring and evaluation on rock burst in Yangcheng Mine[J].Shock and Vibration,2015:624893.

[5] 潘一山.煤矿冲击地压扰动响应失稳理论及应用[J].煤炭学报,2018,43(8):2091-2098.

PAN Yishan.Disturbance response instability theory of rock-burst in coal mine[J].Journal of China Coal Society,2018,43(8):2091-2098.

[6] 刘少虹,潘俊锋,夏永学.巨厚坚硬岩浆岩床破裂运动诱发冲击地压机制研究[J].岩石力学与工程学报,2019,38(3):499-510.

LIU Shaohong,PAN Junfeng,XIA Yongxue.Study on induced mechanism of rock bursts by fracture movement of hard magmatic beds[J].Chinese Journal of Rock Mechanics and Engineering,2019,38(3):499-510.

[7] 姜福兴,刘懿,张益超,等.采场覆岩的“载荷三带”结构模型及其在防冲领域的应用[J].岩石力学与工程学报,2016,35(12):2398-2408.

JIANG Fuxing,LIU Yi,ZHANG Yichao,et al.A three-zone structure loading model of overlying strata and its application on rock burst prevention[J].Chinese Journal of Rock Mechanics and Engineering,2016,35(12):2398-2408.

[8] 张科学.构造与巨厚砾岩耦合条件下回采巷道冲击地压机制研究[J].岩石力学与工程学报,2017,36(4):1040.

ZHANG Kexue.Mechanism study of coal bump under tectonic and ultra-thick conglomerate coupling conditions in mining roadway[J].Chinese Journal of Rock Mechanics and Engineering,2017,36(4):1040.

[9] 孔令海,齐庆新,姜福兴,等.长壁工作面采空区见方形成异常来压的微震监测研究[J].岩石力学与工程学报,2012,31(S2):3889-3896.

KONG Linghai,QI Qingxin,JIANG Fuxing,et al.Abnormal strata stress resulted from goaf square of longwall face based on microseismic monitoring[J].Chinese Journal of Rock Mechanics and Engineering,2012,31(S2):3889-3896.

[10] 王存文,姜福兴,孙庆国,等.基于覆岩空间结构理论的冲击地压预测技术及应用[J].煤炭学报,2009,34(2):150-155.

WANG Cunwen,JIANG Fuxing,SUN Qingguo,et al.The forecasting method of rock-burst and the application based on overlying multi-strata spatial structure theory[J].Journal of China Coal Society,2009,34(2):150-155.

[11] 姜福兴,姚顺利,魏全德,等.重复采动引发矿震的机制探讨及灾害控制[J].采矿与安全工程学报,2015,32(3):349-355.

JIANG Fuxing,YAO Shunli,WEI Quande,et al.Tremor mechanism and disaster control during repeated mining[J].Journal of Mining and Safety Engineering,2015,32(3):349-355.

[12] 王树立,张开智,蒋金泉,等.基于矿震活动规律的重复采动高位硬厚岩层冲击机制探讨[J].岩石力学与工程学报,2016,35(S2):4172-4179.

WANG Shuli,ZHANG Kaizhi,JIANG Jinquan,et al.Rock burst mechanism and tremors law of high and thick strata of hard rock during repeated mining[J]. Chinese Journal of Rock Mechanics and Engineering,2016,35(S2):4172-4179.

[13] 黄炳香,赵兴龙,陈树亮,等.坚硬顶板水压致裂控制理论与成套技术[J].岩石力学与工程学报,2017,36(12):2954-2970.

HUANG Bingxiang,ZHAO Xinglong,CHEN Shuliang,et al.Theory and technology of controlling hard roof with hydraulic fracturing in underground mining[J].Chinese Journal of Rock Mechanics and Engineering,2017,36(12):2954-2970.

[14] 陆菜平,窦林名,王耀峰,等.坚硬顶板诱发煤体冲击破坏的微震效应[J].地球物理学报,2010,53(2):450-456.

LU Caiping,DOU Linming,WANG Yaofeng,et al.Microseismic effect of coal materials rockburst failure induced by hard roof[J].Chinese Journal of Geophys,2010,53(2):450-456.

[15] HE Jiang,DOU Linming,CAO Anye,et al.Rock burst induced by roof breakage and its prevention[J].Journal of Central South University,2012,19(4):1086-1091.

[16] 何江,窦林名,王崧玮,等.坚硬顶板诱发冲击矿压机理及类型研究[J].采矿与安全工程学报,2017,34(6):1122-1127.

HE Jiang,DOU Linming,WANG Songwei,et al.Study on mechanism and types of hard roof inducing rock burst[J].Journal of Mining and Safety Engineering,2017,34(6): 1122-1127.

[17] 杨俊哲.井下定向长钻孔水力预裂顶板防治强矿压技术研究与应用[J].能源科技,2020,18(7):8-15.

YANG Junzhe.Research and application of technology of advance hydraulic fracturing of roof with underground directional long boreholes for relief of high mine pressure[J].Energy Science and Technology,2020,18(7):8-15.

[18] 李志华,华心祝,杨科,等.上提工作面支架围岩关系及其对矿压显现的影响[J].岩石力学与工程学报,2015,34(6):1162-1171.

LI Zhihua,HUA Xinzhu,YANG Ke,et al.Relation between support and surrounding rocks and its influence on strata behaviors in working face with a raise of mining uppet limit[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(6):1162-1171.

[19] 许家林,朱卫兵,王晓振,等.浅埋煤层覆岩关键层结构分类[J].煤炭学报,2009,34(7):865-870.

XU Jialin,ZHU Weibing,WANG Xiaozhen,et al.Classification of key strata structure of overlying in shallow coal seam[J].Journal of China Coal Society,2009,34(7):865-870.

[20] 杨俊哲.7.0 m大采高工作面覆岩破断及矿压显现规律研究[J].煤炭科学技术,2017,45(8):1-7.

YANG Junzhe.Study on overlying strata breakage and strata behaviors law of 7.0 m mining height working face[J].Coal Science and Technology,2017,45(8):1-7.

[21] 许家林,鞠金峰.特大采高综采面关键层结构形态及其对矿压显现的影响[J].岩石力学与工程学报,2011,30(8):1547-1556.

XU Jialin,JU Jinfeng.Structural morphology of key strata and its influence on strata behavior in fully-mechanized face with super great mining height[J].Chinese Journal of Rock Mechanics and Engineering,2011,30(8):1547-1556.

[22] 窦林名,赵从国,杨思光,等.煤矿开采冲击矿压灾害防治[M].徐州:中国矿业大学出版社,2006.

[23] 窦林名,李振雷,何学秋.厚煤层综放开采的降载减冲原理及其应用研究[J].中国矿业大学学报,2018,47(2):221-230.

DOU Linming,LI Zhenlei,HE Xueqiu.Principle of rockburst control by weakening static and dynamic loading using top-coal caving in the mining of thick coal seams[J].Journal of China University of Mining & Technology,2018,47(2):221-230.

[24] 杨俊哲,郑凯歌.厚煤层综放开采覆岩动力灾害原理及防治技术[J].采矿与安全工程学报,2020,37(4):750-758.

YANG Junzhe,ZHENG Kaige.The mechanism of overburden dynamic disasters and its control technology in top-coal caving in the mining of thick coal seams [J].Journal of Mining and Safety Engineering,2020,37(4):750-758.

[25] 郑凯歌,孙四清.煤油气共存巷道掘进对底板扰动效应模拟研究[J].煤炭科学技术,2017,45(11):113-118.

ZHENG Kaige,SUN Siqing.Simulation study on floor disturbance effect induced by coal and oil-gas coexistence roadway heading[J].Coal Scienceand Technology,2017,45(11) :113-118.

[26] 杨俊哲,郑凯歌,赵继展,等.浅埋近距离上覆遗留煤柱应力集中灾害压裂治理技术研究[J].矿业安全与环保,2020,47(4):82-87.

YANG Junzhe,ZHENG Kaige,ZHAO Jizhan,et al.Research on fracturing treatment technology of concentrated stress disaster by the overlying coal pillar in close distance shallow seam[J].Mining Safety & Environmental Protection,2020,47(4):82-87.