据国家能源局2018年统计,我国主体能源的原煤产量高达35.5 亿t[1],且90%为井工开采,故需要大量掘进巷道。尽管综合机械化掘进量(综掘)逐年大幅提高,但始终无法跟上综采的速度,造成“掘采失调”矛盾日益加剧[2]。同时,综掘工作面环境(高温、高湿、高尘等环境因素与冒顶、片帮等安全因素的交互作用)恶劣、作业过程中复杂多变的煤岩情况[3]等因素严重制约了无人化、智能化精准综掘的进展。因此,研究并精确掌控掘进作业中机身位姿响应规律,对巷道成形质量与掘进效率的提高,乃至实现智能化自动采掘最终达到“无人化”综掘,具有实质性的价值和意义。

目前,掘进机位姿方面国内外已有相关研究:SHAFFER GK等[4]建立了掘进机工作机构参数与巷道断面尺寸之间的数学模型;李军利等[5]将掘进机简化为履带式机器人,将视其为一系列连杆通过运动副关节串联而成的开式运动链,建立了关节空间和驱动空间的运动学方程,求出末端截割臂的位姿矩阵;田劼等[6]提出悬臂式掘进机的空间位姿运动学模型,采用DH算法,利用雅克比矩阵建立了悬臂式掘进机机身及截割头空间位姿坐标变化矩阵,从而得到了截割头空间运行轨迹;田原等[7]利用机器视觉技术检测摄像机与激光指向仪之间的相对空间位姿,通过空间矩阵变换计算出掘进机机身相对指向激光的空间位姿参数。以上研究提供了掘进机空间位姿的运动学推导思路,但局限于对掘进机位姿偏差研究提供理论分析思路,缺少对掘进机在实际复杂变载工况下产生位姿偏差的实时动态分析,且分析方法为多解析法,采用数学方法推导,存在消元过程复杂、计算量大的弊端。基于此,宗凯等[8]建立了悬臂式掘进机横向截割机身位姿动力学耦合模型,仅以对巷道成形质量产生较大影响的机身卧底量及机身俯仰角为重点目标研究其对机身位姿的影响,为悬臂式掘进机智能化自主纠偏提供了导向依据;张敏骏等[9]对悬臂式掘进机支撑机构进行了力学分析,建立了仰俯位姿偏差与执行机构运动数学模型,提出基于模糊神经网络PID控制的俯仰位姿智能控制算法,但缺少考虑动载荷对空间位姿偏差的影响分析。

综上可知,目前考虑实际变载工况下悬臂式掘进机全方位空间位姿偏差的综合分析及相关工作研究较少,故笔者基于EBZ160型悬臂式掘进机机械结构的拓扑结构分析,建立了悬臂式掘进机空间并联行走/支撑机构可补偿仰俯角、横滚角、巷顶距偏差的数学模型,截割串联机构可补偿水平偏向角、水平偏距及车前距偏差数学模型;利用空间机构正/逆解思想,正解求解已知各机构回路几何结构参数时机身的空间位姿偏差;逆解推导对应空间极限位姿偏差时各驱动回路的几何结构参数,以验证该模型的准确性。结合本项目组陶云飞等[10]掘进机位姿激光自动测量法提供的掘进机实时空间位姿信息,可实现为悬臂式掘进机的智能化实时位姿纠偏提供准确依据。

1 悬臂式掘进机拓扑结构分析及空间位姿偏差

根据机构拓扑结构分析EBZ160悬臂式掘进机空间拓扑结构简图如图1所示,其机械结构采用空间混联结构形式:下部分为由机身/行走机构-前铲板四连杆液压回路-后支撑四连杆液压回路共同组成的掘进机行走/支撑空间并联机构,该结构形式不仅可增强掘进机机身整体的刚度,还可保证在较大的冲击截割载荷下整机的平稳性及保障空间位姿纠偏的有效实施;上部分结构为由截割臂水平回转回路-截割臂升降回路共同组成的截割串联机构,该结构形式可保障执行部件具有较大工作空间的优势[11]。

实际作业过程中,复杂多变的截割工况导致悬臂式掘进机机身偏离预设掘进规划路径,从而产生空间位置和姿态偏差,即空间位姿全偏差W(W=[α,β,γ,A,L,H]T),各空间位姿偏差描述及影响见表1[12]。位姿偏差的存在对巷道的成型及质量产生极大的影响,大大制约了智能化精准掘进的进展与实施,故本文将从空间机构拓扑学角度对其空间位姿偏差展开详细分析研究。

图1 悬臂式掘进机结构分析示意

Fig.1 Structural analysis sketch of cantilever roadheader

表1 悬臂式掘进机空间机身位姿偏差描述及影响

Table 1 Description and effect of spatial posture deviation for cantilever roadheader

空间位姿偏差参数位姿偏差的产生平面造成影响偏向角α掘进方向偏离巷道预设计中线,单侧侧帮过偏向位移A掘进水平方向(XOY平面内)切(+α/+A)或欠切(-α/-A)车前距L巷道水平截割方向每轮截割进尺数过大(+L)或过小(-L)俯仰角β掘进高度方向(YOZ平面内)截割断面不符合要求切顶(+β)或切底(-β)巷顶距H巷道高度截割方向每轮截割进尺数过大(+H)或过小(-H)横滚角γ掘进滚动方向(XOZ平面内)截割断面不符合要求过切(+γ)或欠切(-γ)

2 基于悬臂式掘进机位拓扑结构分析的空间位姿偏差数学模型构建

基于悬臂式掘进机空间拓扑结构,本节将对其下部分(行走/支撑并联机构)和上部分(水平回转回路和截割臂升降回路机构)各自产生的空间位姿偏差进行数学模型的构建。

2.1 行走/支撑并联机构拓扑结构分析

依据以上对EBZ160悬臂式掘进机空间结构采用空间分析,在掘进工作面(掘进高度方向YOZ平面、掘进滚动方向XOZ平面)搭建其行走/支撑机构空间并联机构模型[13-14]如图2所示。该机构主要由前铲板/后支撑与机身上旋转铰接点Ri3构成的动平台{R13-R23-R33-R43}(机身平面)、前铲板(后支撑)与巷道底部静接触点Fi构成的静平台{F1,F2,F3,F4}和4条SOCi(Single Open Chain)({-Ri1⊥Pi2‖Ri1-Fi-},i=1,2,3,4)单开链共同构成,其中,Pi2为前铲板/后支撑液压油缸平移铰链;Ri1为前铲板(后支撑)液压油缸下铰接点[15]。对应单开链及动、静平台共同组成空间POCi(Per Open Circuit)并联回路(i=1,2,3,4):

POC1回路:{-F3-R31⊥P32‖R33-R23⊥P22‖

R31-F2-};

POC2回路:{-F2-R21⊥P22‖R23-R13⊥P12‖

R11-F1-};

POC3回路:{-F1-R11⊥P12‖R13-R43⊥P42‖

R41-F4-};

POC4回路:{-F4-R41⊥P42‖R43-R33⊥P32‖

R31-F3-}。

图2 掘进机行走/支撑空间并联机构模型

Fig.2 Spatial parallel model for walking/supporting mechanism of cantilever roadheader

图2中,l1,l2,l3,l4分别为前铲板/后支撑所在单支链SOCi的边长,mm;δ为后支撑支链与巷道底部夹角,(°)。

构建掘进机仰俯角偏差+β时的空间位姿结构模型如图3所示(为方便计算推导将SOC1和SOC2单支链分别沿X轴对称平移)。以静平台中心为坐标系原点建立静坐标系O-XOY,坐标系Y轴方向与实际掘进方向保持一致;以动平台中心为坐标系原点建立动坐标系p(o)-xoy。

图3 仰俯误差时行走/支撑空间并联机构模型

Fig.3 Spatial parallel structural model of walking/supporting mechanism with pitching error

图3中,L1为机身长度(R′13 R43=R′23R33=L1);L′1为前铲板/后支撑与巷道接触点间的长度(R′23F3=R′13F4=L′1);B为机身实际宽度(R′13R23=R33R43=F′1F′2=F3F4=B)。

POC1回路中,动坐标系中的动铰接点R′23,R33及静坐标系中的固定点F′2和F3相对静坐标系的坐标[15]分别为

![]()

![]()

(1)

式中,Δlsu为后支撑液压油缸长度调节变化量。

2.1.1 机身仰俯偏差β数学模型的建立

组成POC1回路的两条单开支链SOC2和SOC3满足约束方程:

Zp=(l2+Δlsu)sin δ+(L1sin β)/2

式中,xp,yp,zp分别为动坐标系原点相对于静坐标系原点的X,Y,Z方向的坐标。

则:

R33F3=

![]()

(2)

式中,Δlsh为前铲板液压油缸调节变化量。

将式(2)代入约束方程式得

[(l2+Δlsu)cos δ+L1cos β-L′1]2+

[L1sin β+(l2-Δlsu)sin δ]2=(l3+Δlsh)2

(3)

为简化表达,设a=(l2-Δlsu)cos δ-L′1,最终得机身动平台相对巷道底部静坐标系的仰俯角偏差β数学模型:

![]()

(4)

利用MATLAB对机身仰俯角偏差β与前铲板液压油缸调节变化量Δlsh和后支撑的液压油缸调节量Δlsu间的关联性进行解算,结果如图4所示。

图4 仰俯角偏差与前/后支撑液压油缸长度变化关系

Fig.4 Diagram between front/rear support hydraulic cylinder and pitch deviation

由图4悬臂式掘进机仰俯角偏差与前/后支撑液压油缸长度变化关系曲线解算结果可知,机身仰俯角β与前铲板液压油缸长度变化Δlsh和后支撑的液压油缸长度变化Δlsu之间呈空间微弧状曲面变化规律。

为定性研究前铲板和后支撑两者分别对机身仰俯角偏差的影响程度,设定前铲板和后支撑液压油缸调节变动量均为[-48.5 mm,48.5 mm],用Matlab进行解算。如图5(a)所示,设定范围内,保持后支撑液压油缸变动量Δlsu=0恒定,由前铲板液压油缸变动引起的机身仰俯角偏差βsh呈空间微弧状曲线变化趋势,对应βsh变动范围为:-4.409°≤βsh≤2.593°;同理,如图5(b)所示,设定范围内,保持前铲板液压油缸调节量Δlsh=0恒定,后支撑液压油缸长度变动引起的机身仰俯角βsu亦呈空间弧状曲线规律变化,对应βsu变动范围为:-6.941°≤βsu≤4.529°。

图5 仰俯角偏差与前铲板/后支撑液压油缸调节量关系

Fig.5 Relational between front-spade/rear-support hydraulic cylinder and pitch deviation

比较分析结果发现,图5(a)曲线变化趋势比图5(b)曲线变化趋势平缓,即前铲板液压油缸长度变动引起的机身仰俯角变动较后支撑板液压油缸长度变化引起的机身仰俯角变动要小,说明前铲板液压油缸变动量对机身仰俯角的影响程度较小;且在同等变动范围内,前铲板液压油缸对机身仰俯角偏差β变动补偿范围也较小。故实施机身仰俯角纠偏时,可优先考虑采用首先调节后支撑液压油缸作为粗调,补偿粗大仰俯角偏差,而后采用调节前铲板液压油缸作为精调节,补偿微小仰俯角偏差。

2.1.2 机身可补偿横滚角偏差γ数学模型的建立

假设后支撑的移动副P12(P22)和前铲板的移动副P32(P42)可分别通过调节相对应控制液压油缸以实现对SOCi支链边长长度li(i=1,2,3,4)的调节,同理,选择POC2并联回路得到机身动系相对于巷道静坐标系的横滚角偏差γ数学模型:

![]()

(5)

可补偿横滚角偏差γ与前(后)支撑液压油缸长度变化关系如图6所示。

图6 横滚角偏差与前(后)支撑液压油缸长度变化关系

Fig.6 Diagram between front/rear support hydraulic cylinder and compensable ±γ deviation

分析结果可知:机身横滚角γ与前铲板液压油缸长度变化Δlsh(后支撑的液压油缸长度变化Δlsu)间亦呈空间微弧状曲线变化关系,即当前铲板液压油缸(后支撑板液压油缸)长度变化,机身横滚角γ随之发生递增(递减)变化(实际工程中,实现分别对两个前铲板(后支撑)的液压回路控制,则会增大整机的液压回路复杂度)。

2.1.3 巷顶距偏差±H的推导解算

截割过程中由于掘进巷道底部不平以及截割载荷的变动造成机身产生巷道高度方向的巷顶距偏差±H。选择POC1和POC3并联回路,通过同步控制调节液压回路边长(即同步等量控制前铲板液压油缸和后支撑液压油缸变动量),可实现对巷顶距偏差的补偿:

H=±(Zp-H0)

(6)

式中,H0为机身动坐标系的起始高度(H0=858.81 mm);Zp为机身动点的Z坐标值。

巷顶距偏差±H的变化曲线如图7所示。 分析图7仿真曲线可知:同步调节前铲板(后支撑)液压油缸变动量(Δlsh=Δlsu),可补偿一定量的巷顶距偏差,且液压油缸调节变动量与可补偿的巷顶距偏差两者之间符合对应线性关系。

图7 机身巷顶距与前/后支撑液压油缸长度变化曲线

Fig.7 Relational curve of between roof distance and front/back support hydraulic cylinder

至此,综合式(6)~(8),得到机身上任意测量动点[xp,yp,zp]相对巷道底面静平台坐标系产生的可补偿仰俯偏差(±β)、横滚角偏差(±λ)和巷顶距偏差(±H)的数学模型。

2.2 水平回转回路和截割臂升降回路机构拓扑结构分析及对应位姿偏差数学模型建立

截割过程中,随机变化的截割载荷是掘进机机身空间位姿偏差产生的重要因素之一,很多文献对截割载荷都有研究,该动载荷在截割平面内可分解为Fx,Fy和Fz三个方向的分力[20-22]:

(7)

式中,![]() 为截割臂回转液压油缸压力,MPa,变动范围为5~21 MPa;P2为截割臂升降液压油缸压力,MPa,变动范围为8~21 MPa;m1为截割头质量;m2为截割臂质量;R为截割臂回转台半径;n为截割臂摆速;S1,S2分别为截割臂回转、升降油缸横截面积;S′1,S′2分别为截割臂回转、升降油缸有效工作截面面积;L2为截割头至机身转台中心的距离;LG为截割臂重心与机身转台动坐标系中心距离;λ为截割臂回转角度,(°);φ为截割臂升降角度,(°);Δlv为截割臂升降对应液压油缸调节量,mm;Δll为截割臂回转拉出油缸调节量;Δlt为截割臂回转推进油缸调节量。

为截割臂回转液压油缸压力,MPa,变动范围为5~21 MPa;P2为截割臂升降液压油缸压力,MPa,变动范围为8~21 MPa;m1为截割头质量;m2为截割臂质量;R为截割臂回转台半径;n为截割臂摆速;S1,S2分别为截割臂回转、升降油缸横截面积;S′1,S′2分别为截割臂回转、升降油缸有效工作截面面积;L2为截割头至机身转台中心的距离;LG为截割臂重心与机身转台动坐标系中心距离;λ为截割臂回转角度,(°);φ为截割臂升降角度,(°);Δlv为截割臂升降对应液压油缸调节量,mm;Δll为截割臂回转拉出油缸调节量;Δlt为截割臂回转推进油缸调节量。

分析式(7)发现:空间截割载荷不仅与掘进机本体几何结构参数、截割工况相关联,同时亦与截割过程中截割臂水平转角和升降摆角存在对应关系。故同理以截割机构的拓扑结构为分析基础,分别对截割机构中的截割臂回转和升降回路进行拓扑结构研究,进而对其在掘进水平面(XOY)的位姿偏差展开研究。

2.2.1 水平回转回路和截割臂升降回路机构拓扑结构分析

(1)悬臂式掘进机截割机构水平回转并联回路拓扑结构分析。截割机构水平回转并联回路的拓扑结构如图8所示,图中,R53和R63分别为截割臂回转油缸与机身旋转铰接点;P52和P62分别为回转油缸移动副;R73和R83分别为回转油缸与回转台旋转铰接点;R3为回转台与机身旋转铰接点。

图8 悬臂式掘进机截割水平回转并联机构

Fig.8 Horizontal rotary loop for cutting mechanism of cantilever roadheade

截割臂水平回转并联回路POC5由两条单开链组成,对应方位特征集Msh1和Msh2[18-20]为

式中,ρ53,ρ63,ρ73,ρ83为铰接点R53,R63,R73,R83到回转圆台旋转基点的径矢;ti,ri为第i个有限移动和转动(i=0,1,2,3)。

由并联机构拓扑结构综合[17]可知POC5回路方特集Msh为

截割臂水平回转液压回路的独立运动方程数为ζr=dim(Msh1∩Msh2)=6,回路自由度F为:![]() 即截割臂水平回转回路的自由运动数目为1,为{r1(‖R3)},即该回路以平行于R3轴线的转动输出Δλ运动。

即截割臂水平回转回路的自由运动数目为1,为{r1(‖R3)},即该回路以平行于R3轴线的转动输出Δλ运动。

为简化表达设:q=(l5+Δll)cos θ-h,推导出POC5并联回路输出截割臂水平回转转角Δλ为

![]()

(8)

式中,Δλ为截割臂转角变化量,(°);Δll和Δlt分别为拉进、推进油缸变动量,mm;l5为截割臂回转液压缸与截割臂—机身铰接点间距离![]() 为截割臂与机身铰接点R53和R63间距离

为截割臂与机身铰接点R53和R63间距离![]() 为铰接点R53(R63)与转台中心的距离

为铰接点R53(R63)与转台中心的距离![]() 为截割臂回转油缸与回转台铰接点间距离

为截割臂回转油缸与回转台铰接点间距离![]()

(2)截割臂升降回路拓扑结构分析。截割臂升降回路拓扑结构如图9所示,v为铰接点R4与机身铰接点R93的距离![]() 各铰接点共同构成截割臂升降串联回路。

各铰接点共同构成截割臂升降串联回路。

图9 截割臂升降机构回路

Fig.9 Lifting-loop structure of cutting-arm

图9中,R93和R103分别为截割臂与机身旋转铰接点;P72为截割臂升降液压油缸移动副;R4为截割臂升降液压油缸与截割臂旋转铰接点。

由串联机构拓扑结构综合[15]可知截割臂升降机构回路POC6方特集Msv为

则截割臂升降液压回路的独立运动方程数ζr=dim{Msv1∪Msv1}=6,POC6回路自由度为![]() 可知该回路的自由运动数目为1,即{r1(‖R93)},说明该回路以平行于铰链R93轴线的转动输出摆角φ。根据回路几何结构推导出机构输出升降摆角Δφ解析式[21]为

可知该回路的自由运动数目为1,即{r1(‖R93)},说明该回路以平行于铰链R93轴线的转动输出摆角φ。根据回路几何结构推导出机构输出升降摆角Δφ解析式[21]为

![]()

(9)

式中,Δφ为截割臂相对于机身升降摆角变化量,(°);Δlv为截割臂升降对应液压油缸调节量,mm;u为掘进臂与铰接点R93和R103间的距离![]() 为铰接点R103和机身铰接点R4间的距离

为铰接点R103和机身铰接点R4间的距离![]()

2.2.2 水平回转回路和截割臂升降回路机构及对应位姿偏差数学模型建立

(1)偏向角α和水平偏距A偏差数学模型建立。截割头承受的动态截割载荷最终作用至掘进机机身动坐标系p-xoy,将对机身同时产生一定力F′x和转矩M′x的作用,使得机身产生相对巷道底部的运动趋势,超过摩擦极限Ffmax时,机身将偏离预设截割轨迹,产生水平偏距A和偏向角α偏差,反之机身处于平稳状态。

① 当等效转矩MFx≥MFfmax时(Mx=FxL2),机身将会产生水平偏角α,根据功能守恒定理得

整理得机身水平偏角α的数学模型为

Δll)cos λcos φ]/{πL′1P1Rn[S1(l5-Δll)×

sin(C+λ)+(l5+Δlt)S′1sin(C-λ)]}

(10)

② 当等效转换力F′x≥Ffmax时,机身将产生水偏距A。根据能转换守恒关系:

![]() F′xxdx=

F′xxdx=![]() μMgrdr

μMgrdr

整理并将上述截割载荷Fx、截割臂水平回转角Δλ及升降摆角Δφ代入,得机身水平偏距A偏差的数学模型为

Δll)cos λcos φ]/{4P1Rn[S1(l5-Δll)×

sin(C+λ)+(l5+Δlt)S′1sin(C-λ)]}

(11)

式中,M为悬臂式掘进机整机质量(包括截割头质量(m1)、截割臂质量(m2)、机身和行走(支撑)部质量(m3));μ为机身与巷道底部的摩擦因数,μ=0.8~1.0[15]。

(2)机身车前距偏差±L数学模型建立。掘进机机身空间车前距偏差±L主要是由截割载荷Fy及Fz产生,根据力学平衡关系可知:当Fysin φ≥Ff时,产生车前距偏差±L。

根据功能转换平衡定律:

![]() Fysin φdx=

Fysin φdx=![]() μ(Mg+Fzcos φ)ldl

μ(Mg+Fzcos φ)ldl

整理得Fysin φL=μL1(Mg+Fzcos φ)/2,最终得车前距偏差的数学模型为

![]()

(12)

综合式(10)~(12)可知,悬臂式掘进机在水平掘进面内产生的水平偏角、水平偏距及车前距偏差不仅与掘进机本身相关几何结构参数、截割动态载荷相关联,同时亦与掘进机截割臂截割过程中的姿态(截割臂水平转角和升降摆角)相关联。

综上对悬臂式掘进机在截割过程中产生的空间动态位姿偏差W=[α,β,γ,A,L,H]T的各偏差因素的定性分析,建立了截割过程中各截割空间的空间位姿偏差的数学模型,并对各位姿偏差的变化规律展开分析研究。分析结果表明:机身仰俯角偏差、横滚角偏差、巷顶距偏差与掘进机行走/支撑机构相关联,故可通过调节相应行走/支撑机构回路的结构参数进行相对应粗细偏差的补偿;而水平偏角、水平偏距及车前距偏差则与动态截割载荷及截割臂的位姿状态相关联,故可通过实时动态调整截割臂的位姿状态来补偿相应的偏差。此结论将为智能化悬臂式掘进机实时动态精准纠偏提供有效的实施依据。

3 悬臂式掘进机位姿偏差正/逆解分析

已知EBZ160实体几何参数:L1=3 627.21 mm,L′1=7 352.34 mm,L2=3 900 mm,LG=1 750 mm,l1=l2=1 487.54 mm,l3=l4=2 637.87 mm,l5=1 662.08 mm,l6=1 370.86 mm,B=1 855 mm,R=844 mm,m1=1 600 kg,m2=5 700 kg,M=4.5 t以及各单支链回路边长li(i=1,2,3,4)(由GUC1000液压油缸位移传感器[22] 测出),直接代入位姿正解计算公式(4)~(12),避免了复杂数学矩阵解析方法,直接得到机身动平台的坐标相对于巷道底面静坐标系的位置及位姿偏差及可补偿空间位姿偏差的极限范围,见表2。

表2 悬臂式掘进机拓扑结构正解分析

Table 2 Forward solution for topological structure analysis of cantilever roadheade

序号检测各液压油缸所在机构支路支链长度变化量/mmΔl1Δl2Δl3Δl4Δl5Δl6机身动点坐标xpypzp机身空间位姿偏差机身姿态偏差/(°)αβγ机身位置偏差/mmALH1-63.336 0-63.335 948.548.5000469.426 61 747.2280-27.468 00001.973 9261.730 161.730 1-48.5-48.5000465.300 31 753.263026.731 00008.008 330000000465.308 21 745.25400.065 100004-48.5-48.5-48.5-48.5000465.308 21 711.14700000-43.107 9548.548.548.548.5000465.308 21 766.1290000011.875 060000-210.691-606.701 9-27.988463.590 11 745.254-4.9500-2.30.002070000691.329606.701 9-5.991464.395 61 745.2546.24002.89-0.0020

(1)由表2中1,2行正解信息可知:通过调节前铲板液压油缸Δlsh∈[-63.335 9 mm,63.730 1 mm]和后支撑液压油缸ΔLsu∈[-48.5 mm,48.5 mm],可实现补偿机身空间仰俯误差的范围为:β∈[-27.468°,26.731°]。

(2)由表2中3行正解信息可知:当各回路液压油缸不发生变化时,机身动点的起始坐标为[xp,yp,zp]=[0,465.308 2,1 745.254 4]。

(3)由表2中4,5行正解信息可知:当同步调节前铲板和后支撑液压油缸长度时(Δlsh=Δlsh∈[-48.5 mm,48.5 mm]),可补偿机身巷顶距偏差范围为:H∈[-43.107 9 mm,11.875 3 mm]。

(4)由表2中6,7行正解信息可知:当水平回转液压油缸长度(Δlt∈[-606.701 9 mm,606.719 mm])并同步调节截割臂竖直升降液压油缸长度(Δlv∈[-210.691 mm,691.328 7 mm]),可实现动态补偿机身水平偏角偏差范围为:α∈[-4.95°,6.24°]。

同理,根据机构的空间拓扑结构可知机构位姿偏差的逆解可归结为:已检测到机身动平台的位姿[21-22]信息[xp,yp,zp],反求对应该位姿时各液压油缸所在支链回路边长li(i=1,2,3,4),即

(13)

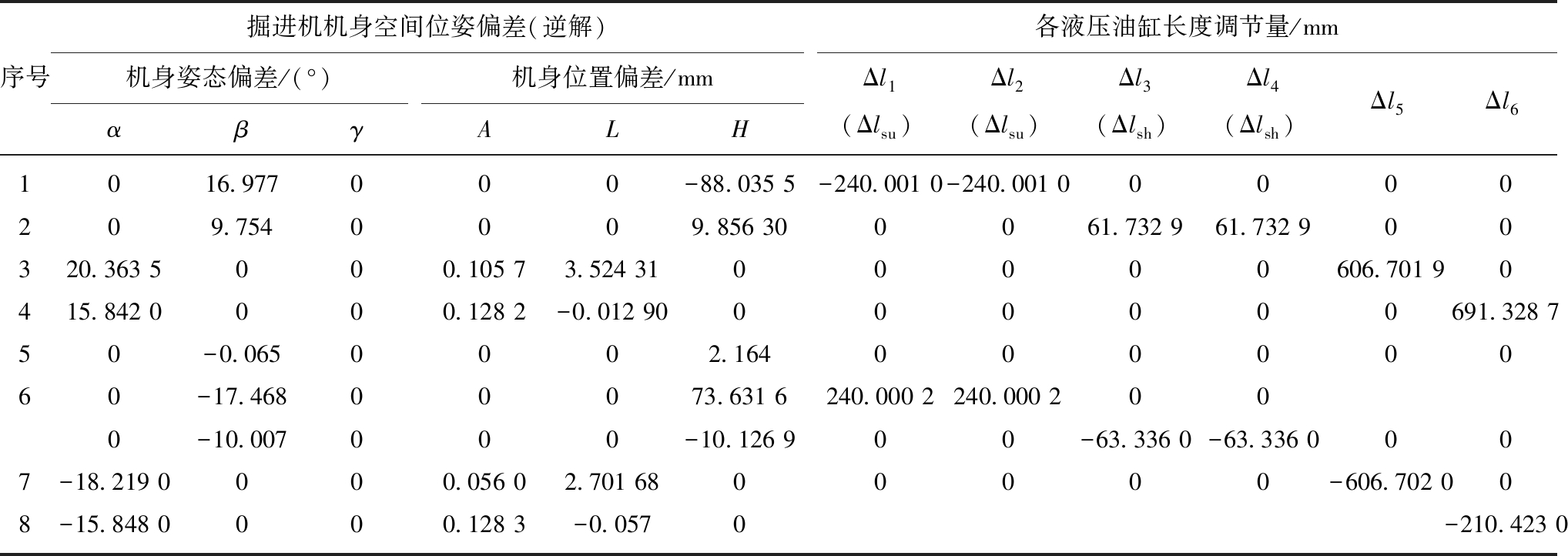

同理,根据YHJ001型机载激光测距仪测量机身提供的机身实时位置信息[23],代入逆解求解式(13),可方便快捷得到掘进机对应的结构参数逆解结果(各液压回路边长li(i=1,2,3,4)),见表3。

表3 悬臂式掘进机拓扑结构逆解分析

Table 3 Inverse solution for topological structure analysis of cantilever roadheade

序号掘进机机身空间位姿偏差(逆解)机身姿态偏差/(°)αβγ机身位置偏差/mmALH各液压油缸长度调节量/mmΔl1(Δlsu)Δl2(Δlsu)Δl3(Δlsh)Δl4(Δlsh)Δl5Δl61016.977000-88.035 5-240.001 0-240.001 00000209.7540009.856 300061.732 961.732 900320.363 5000.105 73.524 3100000606.701 90415.842 0000.128 2-0.012 90000000691.328 750-0.0650002.16400000060-17.46800073.631 6240.000 2240.000 2000-10.007000-10.126 900-63.336 0-63.336 0007-18.219 0000.056 02.701 6800000-606.702 008-15.848 0000.128 3-0.0570-210.423 0

分析表3中的逆解数据:

(1)实际EBZ160悬臂式掘进机设计工作条件:前铲板下向上抬起340 mm,向下卧底260 mm,即要求前铲板液压油缸的理论调节范围为:-63≤ΔLsh≤62,设计选配的后支撑液压油缸理论调节量为:-240≤ΔLsu≤240。根据表3逆算结果,机身仰俯角偏差β在[-27.468°,26.731°]的变动范围内:前铲板液压油缸实际变动量Δlsh为[-63.336 mm,61.732 9 mm],后支撑液压油缸实际变动量Δlsu范围为[-240.000 2 mm,240.001 mm],即逆解计算出对应液压油缸实际变动量Δli≤10-2(i=1,2,3,4),满足工程设计要求,从而验证了本文所提供的位姿逆解的正确性。

(2)同理,要求截割臂截割范围:高度4.8 m,宽度5.4 m,可知回转液压油缸理论变动范围量ΔL5为[-607 mm,607 mm];截割臂升降液压油缸变动量ΔL6范围为[-210 mm,691 mm]。根据本文推导出水平偏角α在[-34.067°,36.205 5°]的可补偿变动范围内,逆推导出回转液压油缸实际变动范围量Δl5为[-606.701 9 mm,606.701 9 mm];截割臂升降液压油缸实际变动量Δl6范围为[-210.422 8 mm,691.329 mm],即逆解计算出对应液压油缸实际变动量偏差均满足Δli≤10-2(i=5,6),亦验证了本文所提供的位姿逆解完全满足工程要求。

4 实验验证及仿真分析

为验证本文推论的可实践性,以EBZ160悬臂式掘进机为实验基体,将实验设备(表4)分别安装在标定的掘进机机身转盘中心位置,沿掘进前进方向 20~60 m长度内,每隔10 m模拟在截割头施加恒定瞬间截割动载荷,采集并记录测量悬臂式掘进机机身姿态偏差数据信息并进行数据处理[23]。

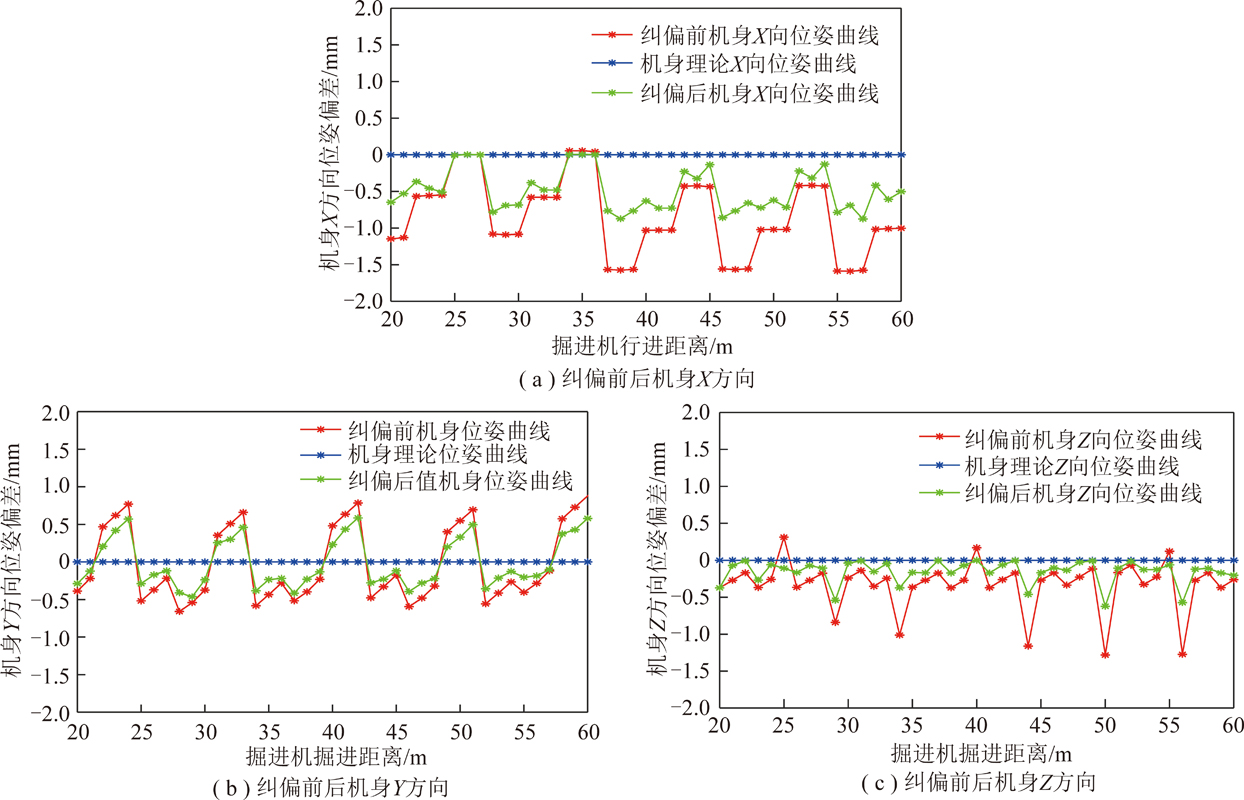

将测量解算出的悬臂式掘进机机身质点的空间位姿偏差信息数据代入逆解公式(13)即可求解出相应纠偏液压回路边长Δli,将逆解结果反馈给控制液压回路实施实时空间位姿偏差调节。利用MATLAB对纠偏前后的实验测量数据进行轨迹曲线进行拟合,如图10所示。

表4 悬臂式掘进机空间位姿实验检测相关仪器

Table 4 Relevant instruments for spatial pose for cantilever roadheader

实验设备实验设备工作图片设备测量精度/(°)测量项目TAISATS-2D 型倾角传感器0.1XOZ水平面内偏差INS-900捷联惯导陀螺仪0.01YOZ平面内偏差

图10 纠偏前后掘进机空间位姿偏差变化曲线

Fig.10 Spatial deviation curves of cantilever roadheader before and after rectification

分析图10位姿偏差变化拟合曲线规律可知,随着掘进机行进距离的推进,机身X,Y,Z各方向上的空间位姿偏差呈非线性递增规律。经过本方案纠偏调节后的检测空间各方向位姿偏差明显减低,统计实验及仿真数据:纠偏前各方向的位姿偏差变化均值为:![]() 均方差为:Sx=-1.225 4,Sy=0.507 0,Sz=-0.398 2。纠偏后位姿偏差变化均值为

均方差为:Sx=-1.225 4,Sy=0.507 0,Sz=-0.398 2。纠偏后位姿偏差变化均值为

均方差为

Sx′=-0.767 2,Sy′=0.295 4,Sz′=-0.190 8

实验统计数据表明:随测量距离的增大,机身空间各方向的动态位姿偏差亦呈随机递增趋势,但经过本方案对机身进行相应纠偏调节之后,机身的空间位姿偏差不论从稳定性和实施结果上来讲都得到显著改善。

5 结 论

(1)基于悬臂式掘进机的结构分析,首次提出悬臂式掘进机机身空间全方位位姿偏差W=[α,β,γ,A,L,H]T,实现了悬臂式掘进机空间全方位各项位姿偏差的定性描述;并提出通过结合空间机构的拓扑结构思想来定性分析和研究悬臂式掘进机结构特性及机身空间全方位位姿偏差。

(2)基于悬臂式掘进机的拓扑结构分析,分别建立了行走/支撑机构在掘进平面、掘进高度平面内产生的各项相关位姿偏差的数学模型,通过缩减数学模型分析可知:调节前铲板/后支撑液压油缸驱动量,可实现补偿机身最大仰角偏差26.731°,最大俯角偏差27.468°,可补偿最大巷顶距偏差20.253 7 mm;同时,通过动态实时调整截割臂截割姿态,可补偿机身最大水平偏角偏差36.067°。从而实现了对悬臂式掘进机空间全方位位姿偏差的定性分析和定量分析,同时也为悬臂式掘进机的实时纠偏提供了准确分析数学模型和依据。

(3)利用空间机构正/逆解思想,正解通过各机构回路支链的几何结构信息求解出动平台位姿偏差信息及可补偿空间位姿;通过检测动平台的位姿信息逆解求解出对应该位姿时悬臂式掘进机的相关几何结构参数信息,最后通过实验结合软件仿真分析纠偏前后的空间位姿偏差,结果表明:经本方案纠偏后的各项空间位姿偏差的均方差大大降低,进一步验证了利用空间机构拓扑结构分析悬臂式掘进机空间位姿偏差的准确性和可行性。

[1] 张艳.2018年全国原煤产量35.5亿t,同比增长5.2%.中国煤炭资源网[EB/OL].http://www.sxcoal.com/news/4585957/info,2019-01-21.

[2] 张忠国.煤巷快速掘进系统的发展趋势与关键技术[J].煤炭科学技术,2016,44(1):55-60.

ZHANG Zhongguo.Development trend and key technologies of rapid tunneling system in coal roadway[J].Coal Science and Technology,2016,44(1):55-60.

[3] LI X,HUANG B,MA G,et al.Study on roadheader cutting load at different properties of coal and rock[J].The Scientific World Journal,2013(6):1-8.

[4] SHAFFER G K,STENTZ A.A Robotic system for underground coal mining[A].IEEE Intemational Conference on Robotics and Automation[C].1992:633-638.

[5] 李军利,廉自生,李元宗.机器人化掘进机的运动分析及车体定位[J].煤炭学报,2008,33(5):583-587.

LI Junli,LIAN Zisheng,LI Yuanzong.Kinematics analysis and carriage positioning of roboticized roadheader[J].Journal of China Coal Society,2008,33(5):583-587.

[6] 田劼.悬臂掘进机掘进自动截割成形控制系统研究[D].北京:中国矿业大学(北京),2010.

TIAN Jie.Research on boom-type roadheader auto cutting and profiling control system[D].Beijing:China University of Mining and Technology(Beijing),2010.

[7] 田原.基于机器视觉的掘进机空间位姿检测技术研究[J].矿山机械,2013(2):27-30.

TIAN Yuan.Research on space position and posture detection technology of roadheader based on machine vision[J].Mining Machinery,2013(2):27-30.

[8] ZONG Kai,WU Miao,et al.Multifactor analysis of roadheader’s body pose responses during the horizontal cutting process[J].Shock and Vibration,2018:1-18.

[9] ZHANG Minjun,LÜ Fuyan,FU Shichen,et al.Study on the pitch angle control of a robotized hydraulic rive roadheader using different control methods[J].Journal of Mechanical Science and Technology,2018,32(10):4893-4901.

[10] 陶云飞,宗凯,张敏骏,等.基于iGPS的掘进机单站多点分时机身位姿测量方法[J].煤炭学报,2015,40(11):2611-2616.

TAO Yunfei,ZONG Kai,ZHANG Minjun,et al.Analysis of measuring method of roadheader’s position and posture at single station and multiple points and times[J].Journal of China Coal Society,2015,40(11):2611-2616.

[11] 穆晶.悬臂式掘进机定向掘进技术研究[D].北京:中国矿业大学(北京),2012.

MU Jing.Research on directional driving technology of cantilever road header[D].Beijing:China University of Mining and Technology (Beijing),2012.

[12] HAN Lin,LIAO Qizheng.Method for forward displacement analysis of the planner parallel manipulator[J].MM Research Preprints,1998(16):153-157.

[13] 杨永刚.6-PRRS并联机器人关键技术的研究[D].哈尔滨:哈尔滨工业大学,2008.

YANG Yonggang.Research on key technologies of 6-PRRS parallel robot[D].Harbin:Harbin University of Technology,2008.

[14] 黄真,赵永生,赵铁石.高等空间机构学[M].北京:高等教育出版社,2006.

[15] RAGHAVAN M.The stewart platform of generat geometr has 40 configurations[J].ASME J Mecheds,1993,115(1):227-282.

[16] 朱帅帅,沈惠平,王振,等.4-3型六自由度并联机构的位置正逆解分析[J].常州大学学报,2013,25:32-36.

ZHU Shuaishuai,SHEN Huiping,WANG Zhen,et al.Forward and inverse position analysis of 4-3 6-DOF parallel mechanism[J].Journal of Changzhou University,2013,25:32-36.

[17] 杨廷力.机器人机构拓扑结构设计[M].北京:科学出版社,2012.

[18] 王汝贵,袁吉伟,孙家兴,等.一种空间非对称2 自由度并联机构设计与应用研究[J].机械设计,2017,34(8):85-90.

WANG Rugui,YUAN Jiwei,SUN Jiaxing,et al.Design and application of a space asymmetric 2-DOF parallel mechanism[J].Mechanical Design,2017,34(8):85-90.

[19] 沈惠平,熊坤,孟庆梅,等.并联机构运动解耦设计方法与应用研究[J].农业机械学报,2016,47(6):348-356.

SHEN Huiping,XIONG Kun,MENG Qingmei,et al.Research on design method and application of kinematic decoupling for parallel mechanisms[J].Journal of Agricultural Machinery,2016,47(6):348-356.

[20] 中国矿业大学(北京),石家庄煤矿机械有限责任公司.掘进机机身位姿参数测量系统及其方法[P].中国专利:CN101629807,2010-01-20.

[21] GUC1000型油缸位移传感器说明书[R].http://www.twell.cn/NewList.aspx.

[22] FU S,LI Y,ZHANG M,et al.Ultra-wideband pose detection system for boom-type roadheader based on Caffery transform and Taylor series expansion[J].Measurement Science and Technology,2019,99:70-80.

[23] 陈慎金,成龙,王鹏江,等.一种用于井下测量的自整平式仪器平台设计[J].矿业科学学报,2018,3(5):477-483.

CHEN Shenjin,CHENG Long,WANG Pengjiang,et al.Design of a self-leveling instrument platform for underground measurement[J].Journal of Mining Science,2018,3(5):477-483.