循环流化床(circulating fluidized bed,CFB)锅炉有着燃料适应性广、负荷调节能力强、燃烧效率高、污染物排放低等特点,是当今世界上商业化程度最好的洁净煤利用技术之一[1],中国作为世界上循环流化床机组数量最多,装机容量最大的国家,中国的CFB锅炉正朝着大容量、高参数、高效率、低污染排放的方向发展[2]。CFB锅炉是一个“一进二出”的开口体系物料平衡系统,其最基本特征是有一定数量的煤成灰、脱硫剂或者其他惰性床料在系统内不断循环,其中灰在床料中的比例在九成以上[3]。定态设计是CFB锅炉的设计基础,沿炉膛高度的物料密度分布是其关键[4],而给煤的成灰特性会影响CFB锅炉的物料平衡。床压降对CFB锅炉炉膛内的物料密度分布,颗粒停留时间,燃烧效率等有着较大的影响,是影响CFB锅炉整体性能的一个重要参数。传统的CFB锅炉一般采用高床压运行,需要维持较高的一、二次风压头来保证炉内的气固流动状态,风机的耗能也较高,CFB锅炉的厂用电率比同容量加FGD的煤粉炉高了1%~2%[5],较高密度的颗粒密度也会冲刷水冷壁管束导致水冷壁磨损甚至爆管[6-7]。因此研究CFB锅炉床压降对炉内物料平衡的影响对于电厂节能和指导CFB锅炉实际安全运行有着重要的意义。

李国胜等[8]根据CFB锅炉炉内气固流动特性,构建了密相区上部区域的物料密度数学模型,但是该模型未考虑颗粒分层、粒径分档对物料密度的影响以及颗粒在炉内的停留时间情况。刘晓蕊[9]在一台480 t/h的CFB锅炉中进行燃煤粒径优化研究,分析了低床压下风室压力和飞灰、底渣含碳量之间的关系,未综合其他影响因素分析床压与物料平衡之间的关系。有学者[10-11]研究了135 MW CFB锅炉床压降对锅炉运行性能的影响,发现降低床压降会使炉膛内的床存量下降,颗粒停留时间变短,过渡区和稀相区的颗粒密度也会出现下降。刘名硕等[12]在白马600 MW超临界CFB锅炉上进行了试验和模拟研究,研究了负荷和二次风分布对炉膛颗粒密度的影响。目前针对660 MW超超临界CFB锅炉的物料平衡研究,报道的文献很少,而CFB锅炉的物料平衡和锅炉尺寸大小、布风板设计、煤种成灰特性等因素密切相关,所以不能直接通过之前的研究规律直接外推660 MW超超临界CFB锅炉的物料平衡特性。

研究CFB锅炉的数值模拟手段有很多种,其中CFD模拟方法使用广泛,但是模拟实际锅炉需要划分大量的网格,计算周期长;CPFD模拟通过将相同性质的颗粒打包计算,可以获得颗粒的详细信息,但是受限于颗粒计算量;小室模型可以较好地模拟炉膛内的物料平衡,这已经在实际锅炉中进行了模型验证[13-14],且计算周期较短。笔者采用小室模型进行模拟,研究对象是一台正处于设计开发的660 MW超超临界CFB锅炉。

根据清华大学提出的定态设计理论[15],降低床压降对CFB锅炉性能的影响是双重性的,因此理论上存在一个最佳床压降。采用清华大学提出的静态燃烧加冷态振筛的方法[16]来获得设计煤种的成灰磨耗特性,并且结合锅炉有关几何参数与运行参数,将这些参数作为一维小室模型的输入参数,计算得到CFB锅炉中的床压降分布、物料密度分布、颗粒粒径分布、颗粒停留时间等结果,根据计算结果综合求取该CFB锅炉的优化床压降和给煤粒度分布。

1 一维小室模型计算

1.1 研究对象

研究对象为一台660 MW 超超临界CFB锅炉,该锅炉炉膛高度约为55 m,宽度约39.9 m,深度约12.6 m,出口蒸汽参数分别为605 ℃和623 ℃。锅炉采用简约M型布置,炉膛采用单炉膛单布风板结构,避免双布风板设计存在的翻床风险,炉后布置4个高效汽冷旋风分离器,同时采用了4个具有灵活调节特性的中温受热面外置床换热器,尾部则采用成熟的双烟道挡板调节。

对于660 MW级别CFB锅炉,由于炉膛截面增大,炉膛宽度接近40 m,为了保证炉内燃烧均匀与流场均匀,该锅炉采用布风板均匀设计,从风室后墙6点均匀布风方式;烟风系统、给煤、排渣、回料等都采用均匀布置的方式,煤泥通过煤泥枪从炉膛中部密相区给入;4个中温受热面外置床可实现沿炉膛宽度方向调节并减小床温偏差。该炉型具有结构简洁、运行调节灵活、技术成熟可靠、污染物排放低、高效低能耗等优点。

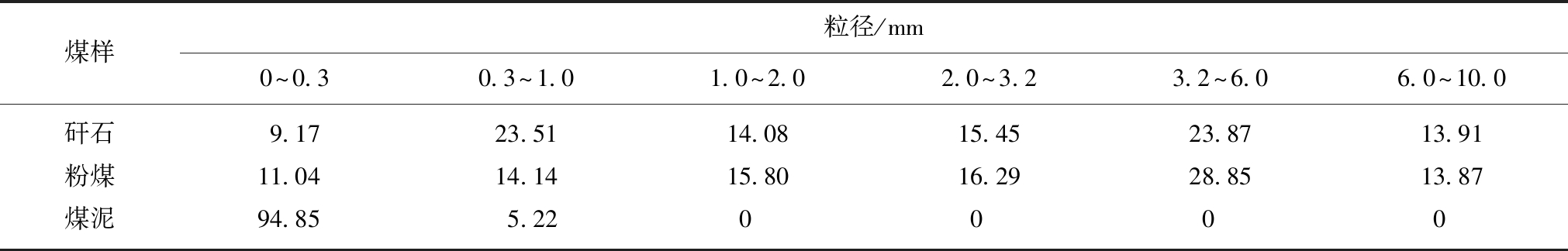

给煤的工业分析与元素分析见表1,该锅炉的设计煤种为矸石、粉煤与煤泥3种的混煤,各种煤样的设计比例分别为20∶25∶55。设计煤种中矸石的灰分含量很高,热值又很低,煤种的爆裂性能也较差,因此需要配合热值较高的粉煤与煤泥,保证炉内的细颗粒灰的存量,同时使燃料可以在炉内进行充分地燃烧。表2列出的是3种设计煤种的原始粒径分布。本模拟主要采用了2种不同的混煤给煤粒径,具体粒度分布如图1所示,其中粒径分布1较粗,经过粒径优化之后的粒径分布2相对较细。

表1 3种煤样的工业分析及元素分析

Table 1 Proximate analysis,ultimate analysis and heat value of three coal samples

煤样元素分析/%CdHdOdNdSd工业分析/%AarMarVarFCar热值/(kJ·kg-1)矸石16.931.403.700.221.3371.005.4114.019.573 472粉煤65.603.824.480.780.8316.787.7222.5053.0128 581煤泥45.491.505.790.750.5422.6623.2817.0437.0323 017

表2 3种煤样的原始粒径分布

Table 2 Original particle size distribution of three coal samples %

煤样粒径/mm0~0.30.3~1.01.0~2.02.0~3.23.2~6.06.0~10.0矸石9.1723.5114.0815.4523.8713.91粉煤11.0414.1415.8016.2928.8513.87煤泥94.855.220000

图1 混煤粒径分布

Fig.1 Blended coal size distribution

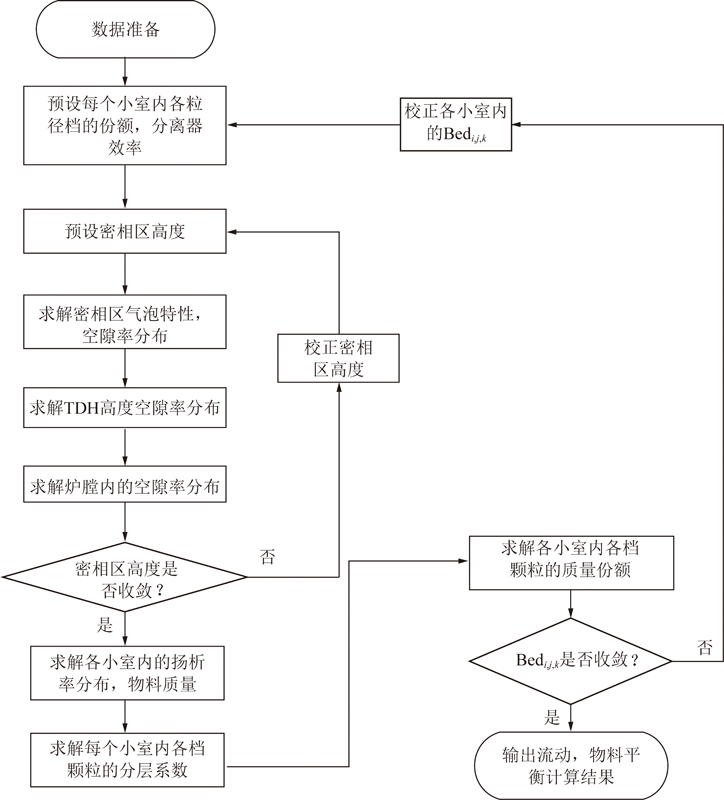

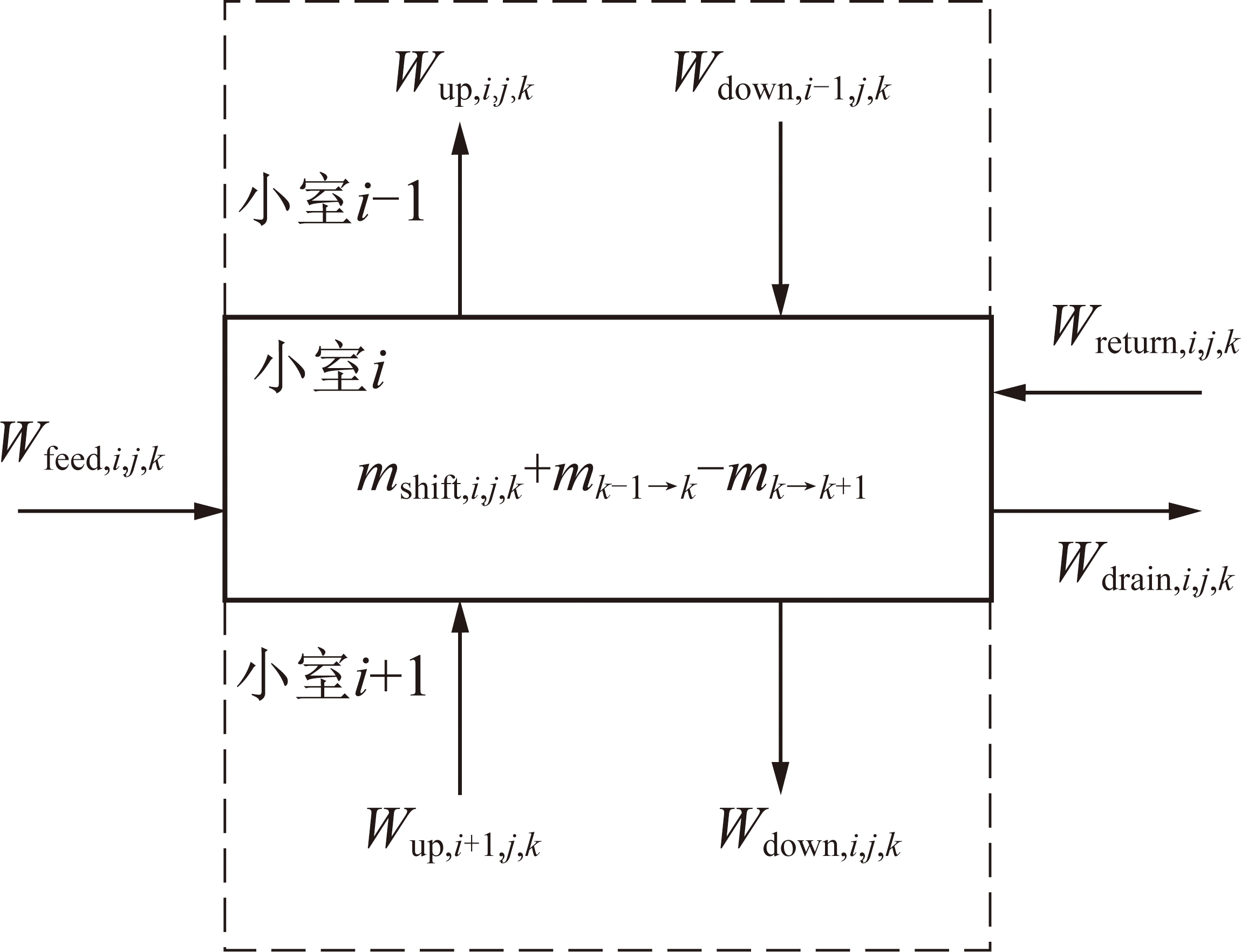

1.2 一维小室灰平衡

以660 MW超超临界CFB锅炉为计算对象,通过对实际锅炉进行简化,只保留炉膛、旋风分离器以及返料阀等主要结构,沿着炉膛高度方向将炉膛划分为若干个小室,详细方法可以参考文献[17]。笔者采用Fortran语言编写的小室模型,使用的是微软公司的Visual Studio 2012软件,图2是模型程序流程图,图3是小室内的灰平衡示意图。

式(1)列出了小室内的平衡方程[13],对于(i,j,k)档的灰和石灰颗粒需满足的平衡方程为

Wdrain,i,j,k+Wup,i+1,j,k+Wdown,i-1,j,k-Wup,i,j,k-

![]()

(1)

其中,Wfeed,i,j,k为给料质量流率;Wreturn,i,j,k为返料质量流率;Wdrain,i,j,k为排渣质量流率; Wup,i+1,j,k为i+1小室的上升质量流率;Wdown,i-1,j,k为i-1小室的下降质量流率;Wup,i,j,k为流向i-1小室的上升质量流率;Wdown,i,j,k为流向i+1小室的下降质量流率;![]() 为由于磨耗退档引起的粒径j年龄k的颗粒质量变化率;

为由于磨耗退档引起的粒径j年龄k的颗粒质量变化率;![]() 为年龄k-1的颗粒衰变为年龄k的颗粒的质量流率;

为年龄k-1的颗粒衰变为年龄k的颗粒的质量流率;![]() 为年龄k的颗粒衰变为年龄k+1的颗粒的质量流率。以上各变量的单位统一为kg/s。

为年龄k的颗粒衰变为年龄k+1的颗粒的质量流率。以上各变量的单位统一为kg/s。

图2 程序流程

Fig.2 Program flow chart

图3 小室内的灰平衡

Fig.3 Coal ash balance in a small cell

1.3 分层模型

在流化床中,颗粒主要受到自身重力和气体曳力的共同作用,因此颗粒存在上行和下行两种运动模式,不同粒径的颗粒在运动的过程中会不断混合。由于不同粒径、形状和密度的颗粒所受到的重力和曳力大小不完全相同,所以颗粒的运动行为也存在差异,而这种宏观上的差异就会导致颗粒分层现象的发生。在一定的流化风速下,颗粒的混合与分层最终会达到动力学平衡。已经有众多学者对CFB锅炉内的颗粒分层现象进行了研究[19-23],实验结果一致认为,在CFB锅炉中存在明显的分层现象,分层的程度和循环流率以及流化风速有关。关于CFB内分层现象的模型研究,已经有很多学者[24-28]做了大量的工作,本文采用姚宣[29]优化后的模型,即在一维小室模型的基础上,采用颗粒终端沉降速度为特征参数,引入分层系数ξ来描述分层强度,而且通过和实验数据进行对比,得出该模型具有较好的适用性。

假设小室内平均颗粒粒径对应的终端沉降速度为Ut,此时对应的分层系数ξ=1.0;小于平均粒径的颗粒对应的ξ  1.0,代表该粒径颗粒具有较强的向上运动的趋势;而大于平均粒径的颗粒对应的ξ

1.0,代表该粒径颗粒具有较强的向上运动的趋势;而大于平均粒径的颗粒对应的ξ  1.0,代表该种颗粒具有更强的向下运动的趋势。

1.0,代表该种颗粒具有更强的向下运动的趋势。

式(2)是表示考虑颗粒分层以后,小室内的上升流率:

![]()

(2)

式中,ξj为j档粒径颗粒的分层系数;A为炉膛的截面积,![]() 为i小室内j档粒径颗粒的悬浮浓度;ρs为颗粒密度,

为i小室内j档粒径颗粒的悬浮浓度;ρs为颗粒密度,![]() 为i小室内j档粒径颗粒的流化风速,m/s;ε为小室内的空隙率;Ut为小室内平均颗粒粒径的终端沉降速度,m/s。

为i小室内j档粒径颗粒的流化风速,m/s;ε为小室内的空隙率;Ut为小室内平均颗粒粒径的终端沉降速度,m/s。

1.4 磨耗与退档

颗粒在流化床内运动的同时不仅仅有颗粒与颗粒之间的摩擦碰撞,还有颗粒与壁面之间的碰撞摩擦,灰颗粒的尖角边缘会在这个过程中掉落,这个现象被称为颗粒的磨耗[30]。通常认为灰颗粒在经历磨耗之后会变成一个较大的母体灰颗粒以及一些微小的灰颗粒,由于原始灰颗粒自身的粒径出现减少,一部分母体灰颗粒会掉落到下一粒径档,这个过程被称为退档[18]。如图4所示,横向表示颗粒经历了磨耗过程,并且完成了退档,磨耗生成的超细颗粒直接归入最小档位。纵向表示随着停留时间的增加,颗粒逐渐衰变到下一年龄档。

图4 灰颗粒磨耗退档示意

Fig.4 Diagram of ash particle attrition and size reduction

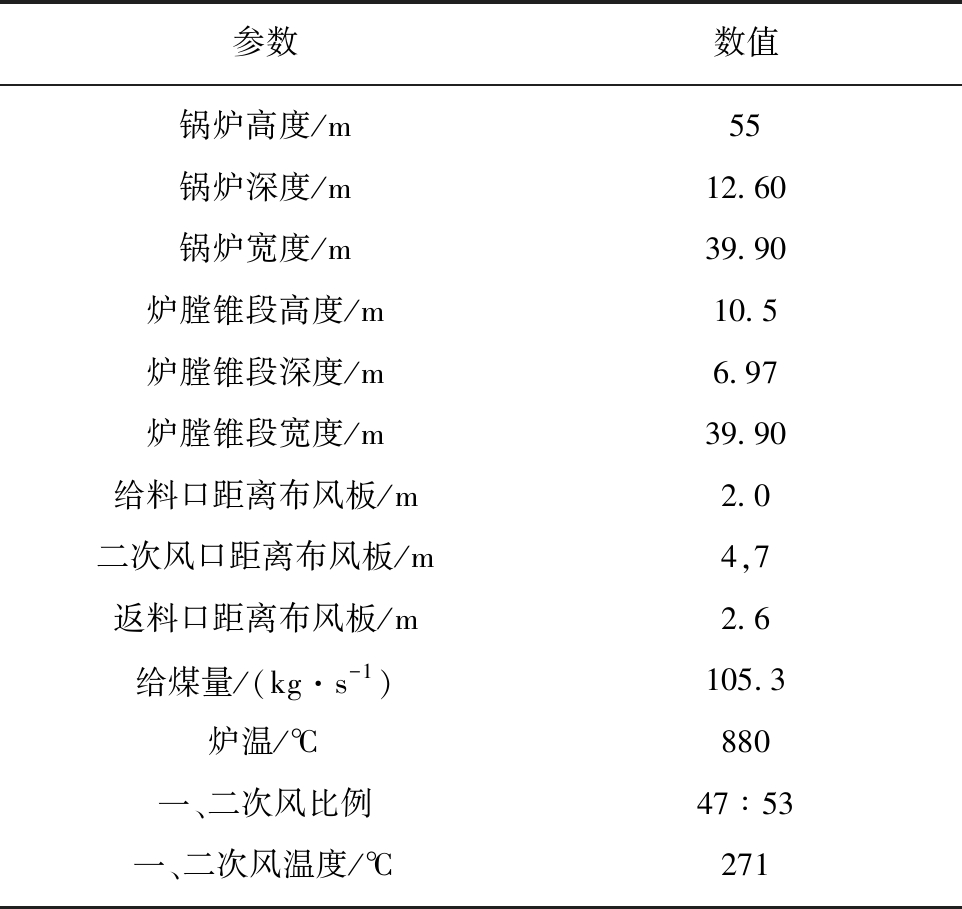

1.5 计算条件

本模型的计算条件见表3,4。

表3 锅炉参数

Table 3 Boiler parameters

参数数值锅炉高度/m55锅炉深度/m12.60锅炉宽度/m39.90炉膛锥段高度/m10.5炉膛锥段深度/m6.97炉膛锥段宽度/m39.90给料口距离布风板/m2.0二次风口距离布风板/m4,7返料口距离布风板/m2.6给煤量/(kg·s-1)105.3 炉温/℃880 一、二次风比例47∶53一、二次风温度/℃271

表4 计算工况

Table 4 Calculation conditions

给煤粒径床压降/Pa5 000给煤粒径16 0007 0005 000给煤粒径26 0007 000

2 结果与讨论

2.1 成灰磨耗结果

煤种的本征成灰特性是一维小室模型的重要输入参数之一,矸石、粉煤与煤泥的本征成灰特性结果如图5所示。

图5 煤样本征成灰特性

Fig.5 Intrinsic ash formation of coal sample

由图5(a)可以看出,不同粒径档位的矸石生成的不同粒径灰样的比例各不相同,0~0.3 mm 粒径档位的煤颗粒燃烧后得到的细颗粒(<0.03 mm)最多,大约有18%,其他粒径档位的煤颗粒燃烧后得到的细颗粒相对较少。经过计算可知,原始矸石煤样燃烧后颗粒粒径在0.06~0.20 mm档位的灰样占有较大的比例,大约为14%,而这部分粒径的灰样有利于构成外部物料循环。

由图5(b)可以发现,各粒径档粉煤生成的细颗粒(<0.03 mm)都比较多,其中0~0.3 mm 粒径档位的煤颗粒燃烧后得到的细颗粒最多,大约有61%。经过计算可知,颗粒粒径在0.06~0.20 mm档位的灰样占有较大的比例大约为16%,而这部分粒径的灰样有利于构成外部物料循环。

由图5(c)可以看出,原始煤泥的粒径比较细,颗粒粒径都在0.3 mm以下,煤泥燃烧后生成的细颗粒(<0.03 mm)比例很高,达71%。经过计算可知,颗粒粒径在0.06~0.20 mm档位的灰样占有较低,只有7%,而这部分粒径的灰样有利于构成外部物料循环。

2.2 模型计算结果与讨论

设计掺混比矸石∶粉煤∶煤泥为20∶25∶55,折算灰分为30.86%,灰渣量为0.098 kg/(m2·s)。当过量空气系数取1.21,炉膛平均温度选取880 ℃。此时炉内平均流化风速为5.2 m/s。

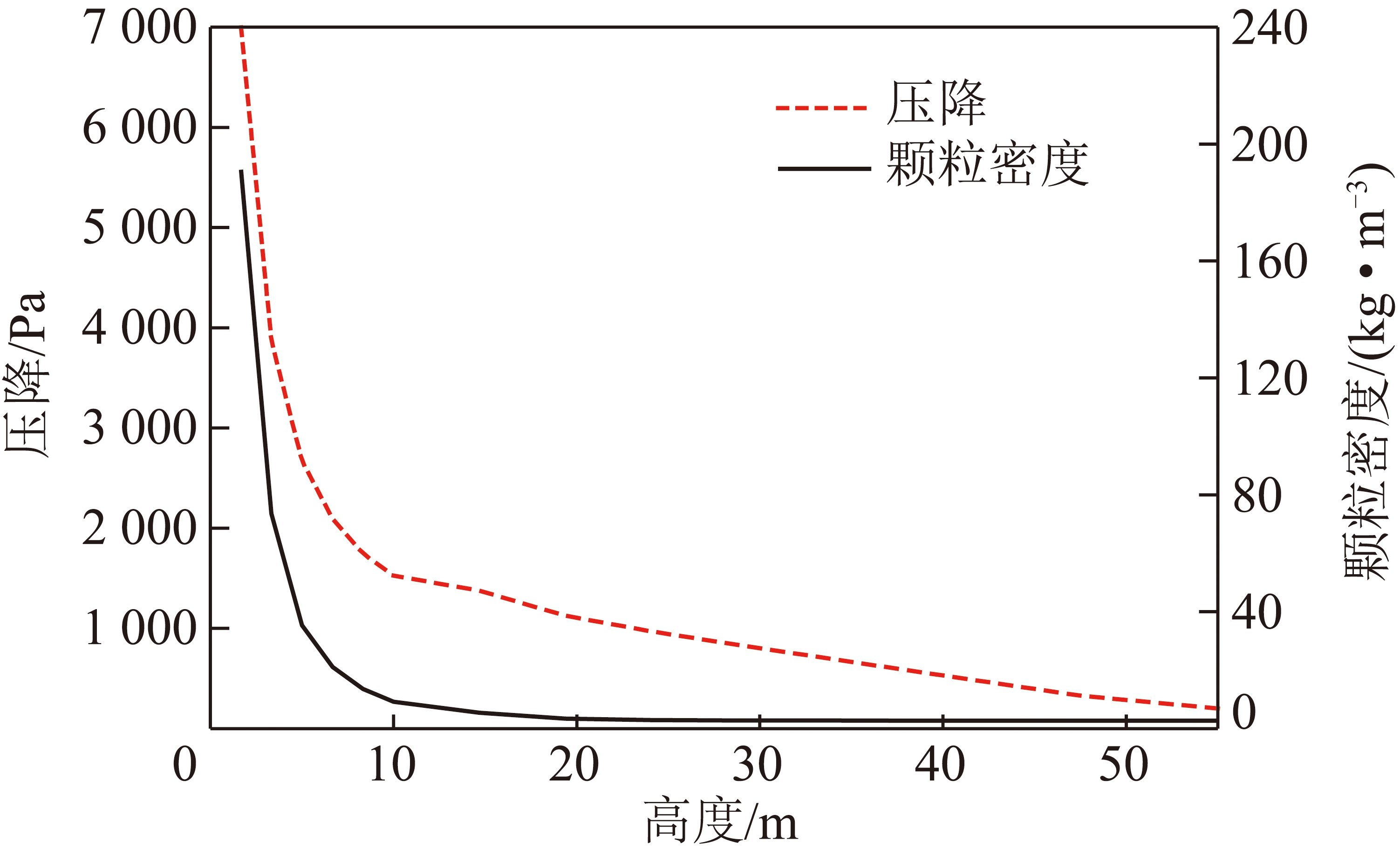

取炉膛床压降为7 000 Pa时,经计算飞灰份额大约为33.7%,循环流率为8.52 kg/(m2·s),此时成灰特性可以满足CFB锅炉的物料平衡要求[15],沿炉膛高度颗粒密度如图6所示。炉膛内平均颗粒粒度为232 μm,排渣粒度为277 μm,飞灰平均粒度为29.8 μm,如图7所示。

图6 床压降和颗粒密度沿炉膛高度分布

Fig.6 Distributions of bed pressure and solid density along the height of the furnace

图7 飞灰、循环灰、底渣、炉内床料、煤成灰与给煤颗粒粒径分布

Fig.7 Particle size distributions of fly ash,circulating ash,bottom slag,coal ash and feeding coal

2.3 不同床压降下对物料平衡的影响

不同床压降对物料平衡颗粒停留时间和循环流率的影响分别如图8,9所示。由图8中可以看出,增大床压降对于灰颗粒在炉内停留时间的延长是有利的,当床压降为7 000 Pa,各个粒径的灰颗粒在炉内的停留时间都要高于床压降为6 000 Pa和5 000 Pa时的情况,而且还发现,床压降对于粒径在0.125~3.200 mm的灰颗粒停留时间的影响比较大,对于<0.125 mm和>6 mm灰颗粒的停留时间影响较小。

图8 不同床压降下颗粒粒径与停留时间的关系

Fig.8 Effect of particle sizes on residence time at different bed pressures

不同床压降下颗粒密度沿炉膛高度分布的结果如图9所示。通过模型计算可知,当床压降为7 000 Pa时,炉膛上部的颗粒密度在2.75 kg/m3左右,而当床压降在5 000 Pa时,这一数值大概在2.68 kg/m3,虽然前者的颗粒密度高于后者,但是只高了2.6%,可见此时床压降对于炉膛上部的颗粒密度的影响较小。

图9 不同床压降下颗粒密度的分布

Fig.9 Particle concentration distribution at different bed pressures

通过计算可以得到在床压降为7 000,6 000,5 000 Pa情况下的循环流率分别为8.52,8.35,8.17 kg/(m2·s),均满足CFB炉内物料平衡的需要。

2.4 不同给煤粒径分布对物料平衡的影响

图10给出了在床压降同为5 000 Pa时,不同粒径分布对应的颗粒停留时间分布情况,可以看出粒径分布1和粒径分布2两个情况下颗粒的停留时间相差不大。在粒径分布2下,大颗粒的停留时间仍有4 000 s左右,可以确保大颗粒在炉内的充分燃尽。

图10 不同给煤粒径分布下颗粒的停留时间分布

Fig.10 Particle residence time distributions at different feeding coal sizes

图11 优化粒径前后颗粒密度的分布

Fig.11 Particle concentration distributions at different particle size distributions

观察图11中局部放大区域,可以看出处于粒径分布2,床压降为5 000 Pa时炉膛上部的颗粒密度高于粒径分布1,床压降为7 000 Pa时候的颗粒密度。而且由模型计算可知,前者的颗粒密度为3.01 kg/m3,比后者的2.74 kg/m3高了9.9%。也就是说,在经过粒径优化以后,即使在较低的5 000 Pa床压降下,炉膛的上部颗粒密度反而增加,优于床压降7 000 Pa且未优化粒径时的结果。通过计算也可以得到粒径分布2,床压降5 000 Pa情况下的循环流率大小是9.30 kg/(m2·s),也高于未优化粒径床压降7 000 Pa时的8.52 kg/(m2·s)。而降低CFB锅炉运行时候的床压降,意味着可以降低风机的电耗,实现电厂节能的目的。

综合上述分析,优化燃料颗粒粒径以后,可以在5 000 Pa床压降下满足CFB锅炉物料平衡的需要,且循环流率和炉膛上部颗粒密度的表现优于未优化燃料粒径的其他床压降下的情况,综合考虑已经投运的白马600 MW 超临界机组及众多的350 MW超临界机组的床压运行情况,本文预测的5 000 Pa应该是该660 MW 超超临界CFB锅炉的较优化及安全的床压降选择。

3 结 论

(1)矸石、粉煤和煤泥有着不同的成灰特性,原始煤泥燃烧后生成的灰中小于0.03 mm的比例是3者中最高的,高达71%;原始粉煤燃烧后生成的灰中循环灰粒径档的灰的比例是3者中最高的。3种煤混合可以达到较好的燃烧效果,同时满足物料循环的要求。

(2)不同的床压降对中间粒径档颗粒(0.125~3.200 mm)的停留时间影响较大,对小粒径档和大粒径档颗粒停留时间的影响较小;不同的床压降对炉膛上部的颗粒密度的影响也很有限,3种床压降情况下的循环流率值都满足CFB锅炉内的物料平衡要求。

(3)在5 000 Pa床压降下,不同的给煤粒径分布对颗粒在炉内的停留时间影响较小,且大粒径颗粒都可以满足燃尽的需要。优化粒径以后在5 000 Pa的床压降下就可以使炉膛上部的颗粒密度达到较高的3.01 kg/m3,循环流率达到9.30 kg/(m2·s),这两项都要好于未优化粒径,7 000 Pa床压降下的表现。所以本文得出5 000 Pa是该660 MW 超超临界CFB锅炉在设计掺烧比例条件下的优化床压降。

[1] YUE G X,YANG H R,LU J F,et al.Latest development of CFB boilers in China[A].Proceedings of the 20th international conference on fluidized bed combustion[C].Berlin,2009:3-12.

[2] 岳光溪,吕俊复,徐鹏,等.循环流化床燃烧发展现状及前景分析[J].中国电力,2016,49(1):1-13.

YUE Guangxi,LÜ Junfu,XU Peng,et al.The up-to-date development and future of circulating fluidized bed combustion technology[J].Electric Power,2016,49(1):1-13.

[3] BAI D,NAKAGAWA N,SHIBUYA E,et al.Axial distribution of solid holdups in binary solids circulating fluidized beds[J].Journal of Chemical Engineering of Japan,1994,27(3):271-275.

[4] 杨海瑞,吕俊复,岳光溪.循环流化床锅炉设计理论与设计数据的测量[A].第八届锅炉专业委员会第二次学术交流会议论文集[C].上海:中国动力工程学会,2005:166-174.

[5] 杨石,杨海瑞,吕俊复,等.基于流态重构的低能耗循环流化床锅炉技术[J].电力技术,2010,19(2):13-20.

YANG Shi,YANG Hairui,LÜ Junfu,et al.The lower energy consumption(LEC) CFB technology based on state specification design theory[J].Electric Power Technology,2010,19(2):13-20.

[6] 程亮,王海飞,邓明勇,等.基于1 100 t/h循环流化床锅炉燃烧优化的分析[J].锅炉技术,2015,46(1):37-39.

CHENG Liang,WANG Haifei,DENG Mingyong,et al.The combustion optimization test and analysis on a 1 100 t/h circulating fluidized bed boiler[J].Boiler Technology,2015,46(1):37-39.

[7] 赵永清.循环流化床锅炉长周期运行影响因素及应对措施[J].中氮肥,2019(4):48-52.

ZHAO Yongqing.Influencing factors and countermeasures of long-term operation of circulating fluidized bed boilers[J].M-Sized Nitrogenous Fertilizer Progress,2019(4):48-52.

[8] 李国胜,潘燕龙,刘众元,等.循环流化床锅炉物料浓度分布的影响因素分析[J].热能动力工程,2018,33(3):133-137.

LI Guosheng,PAN Yanlong,LIU Zhongyuan,et al.Analysis of influencing factors of the solid concentration distribution in circulating fluidized bed boiler[J].Journal of Engineering for Thermal Energy and Power,2018,33(3):133-137.

[9] 刘晓蕊.480 t/h循环流化床锅炉低床压下燃煤粒径的优化实验研究[J].节能,2015,34(3):38-41.

LIU Xiaorui.Optimized test study of 480 t/h CFB boiler coal particle size at low bed-pressure[J].Energy Conservation,2015,34(3):38-41.

[10] 刘雪敏,尹炜迪,汪佩宁,等.循环流化床锅炉床压降对其燃烧效率的影响[J].煤炭学报,2016,41(10):2484-2489.

LIU Xuemin,YIN Weidi,WANG Peining,et al.Effect of bed pressure drop on combustion efficiency of CFB boilers[J].Journal of China Coal Society,2016,41(10):2484-2489.

[11] 杨石,杨海瑞,吕俊复,等.新一代节能型循环流化床锅炉燃烧技术[J].动力工程,2009,29(8):728-732.

YANG Shi,YANG Hairui,LÜ Junfu,et al.The new generation combustion technology for energy saving circulating fluidized bed boilers[J].Journal of Power Engineering,2009,29(8):728-732.

[12] 刘名硕,卢啸风,王泉海,等.600 MW CFB锅炉气固流动均匀性数值模拟与试验研究[J].中国电机工程学报,2019,39(2):231-339.

LIU Mingshuo,LU Xiaofeng,WANG Quanhai,et al.Numerical simulation and experimental investigation of gas-solid flow uniformity in a 600 MW CFB boiler[J].Proceedings of the CSEE,2019,39(2):231-339.

[13] YANG H,YUE G,XIAO X,et al.1D modeling on the material balance in CFB boiler[J].Chemical Engineering Science,2005,60(20):5603-5611.

[14] 刘雪敏.循环流化床锅炉流态优化对其经济运行的影响[D].北京:清华大学,2016:79-96.

LIU Xuemin.Effect of flow-pattern optimization on economical operation of circulating fluidized bed boiler[D].Beijing:Tsinghua University,2016:79-96.

[15] YUE G,LU J,ZHANG H,et al.Design theory of circulating fluidized bed boilers[A].18th International Conference on Fluidized Bed Combustion[C].American Society of Mechanical Engineers Digital Collection,2005:135-146.

[16] 唐治.流化床燃烧条件下煤的成灰特性实验研究[D].北京:清华大学,2001:4-12.

TANG Zhi.Experimental study on the ash formation behavior of coal under the condition of fluidized bed combustion[D].Beijing:Tsinghua University,2001:4-12.

[17] 杨海瑞.循环流化床锅炉物料平衡研究[D].北京:清华大学,2003:17-21.

YANG Hairui.Research on mass balance in circulating fluidized bed boiler[D].Beijing:Tsinghua University,2003:17-21.

[18] 杨海瑞,肖显斌,岳光溪.循环流化床锅炉内的灰平衡模型研究[J].煤炭转化,2002,25(3):59-64.

YANG Hairui,XIAO Xianbin,YUE Guangxi.Modeling of ash balance in CFB boiler[J].Coal Conversion,2002,25(3):59-64.

[19] NAKAGAWA N,BAI D,SHIBUYA E,et al.Segregation of particles in binary solids circulating fluidized beds[J].Journal of Chemical Engineering of Japan,1994,27(2):194-198.

[20] BI H,JIANG P,JEAN R H,et al.Coarse-particle effects in a multisolid circulating fluidized bed for catalytic reactions[J].Chemical Engineering Science,1992,47(12):3113-3124.

[21] MERRICK D,HIGHLEY J.Particle size reduction and elutriation in a fluidized bed process[J].AIChE Symposium Series,1974,70:366-378.

[22] BODELIN P,MOLODTSOF Y,DELEBARRE A.Behavior of single solids and their binary mixtures in a circulating fluidized bed[J].NY:Engineering Foundation,1996:271-279.

[23] CHOI J H,SOU J M,CHANG I Y,et al.The effect of fine particles on the elutriation of coarse particle in a gas fluidized bed[J].Powder Technology,2001,121(2):190-194.

[24] ROWE P N.The mechanisms by which particles segregate in gas fluidised beds-binary system of near spherical particles[J].Transactions of the Institution of Chemical Engineers,1972,50:310-323.

[25] HIRSCHBERG B.Solids mixing and segregations in a circulating fluidized bed[M].VDI-Verlag,1997.

[26] WIRTH K E.Heat transfer in circulating fluidized beds[J].Chemical Engineering Science,1995,50(13):2137-2151.

[27] WEN Y C,CHEN L H.Fluidized bed phenomena:Elutriation and entrainment[J].AIChE Journal,1982,28:117-128.

[28] HUA Y,FLAMANT G,LU J,et al.Modelling of axial and radial solid segregation in a CFB boiler[J].Chemical Engineering & Processing Process Intensification,2003,43(8):971-978.

[29] 姚宣.循环流化床回路流动及颗粒分层特性研究[D].北京:清华大学,2010:55-63.

YAO Xuan.Study on hydrodynamic and particles segregation in the loop of circulating fluidized bed[D].Beijing:Tsinghua University,2010:55-63.

[30] KERSTEIN A R.Fragmentation during carbon conversion:Predictions and measurements[J].Symposium (International) on Combustion,1985,20(1):941-949.