受载煤岩孔隙(裂隙)结构损伤程度不但受应力大小影响,也取决于其加/卸载速率[1]。国内外学者自20世纪初开始,开展了大量的岩体加/卸载相关理论研究和实验测试,取得了一系列重要进展,推动了大量矿山、水利和交通工程的发展[1-2],尤其对地下工程建设和深部矿山资源开发起到了至关重要的技术支撑作用。

应力大小决定受载煤岩的破坏形式。HANDIN(1953)开展室温下的岩盐三轴压缩试验发现,岩盐在围压低于20 MPa条件下会发生脆性-延性转变现象[3],这是岩石力学领域的一项重大发现,随后PATERSON(1958)和MOGI(1966)也通过实验研究发现,当围压增大到某个临界值时,岩石会发生脆性-延性转变[4],HEARD(1960)通过多组实验验证对脆性-延性转变给出了初步解释:如果岩石发生破坏时的变形达到3%~5%时,就可视为岩石发生了脆性-延性转化[5],而JARGER(1979)认为[2],只要试件可以承受永久变形而不失去承载能力,岩石就处于延性阶段,如果试件随应变增加而承载力下降,则岩石处于脆性阶段。HANDIN和HEARD的相关测试数据已被文献[1,6]的部分实验结果证实,确定应力加载大小决定了岩(煤)体的结构完整性和破坏形式,而JAEGER的定性分析在一定程度上降低了HEARD关于试件变形量的要求,甚至在低于0.1%的变形条件下煤岩就可能发生脆性-延性转变,这对煤岩力学实验的加载极值选取提供了理论参考。

加卸载速率控制下的煤岩裂隙结构发育研究国内处于起步阶段。受国内测试技术和试验机发展的影响,直到20世纪80年代末,中国科学院武汉岩土所和长春朝阳试验机厂开发出了第1代岩石力学测试实验系统,国内加卸载实验测试技术才进入标准化和系统化。然而含气体煤岩的受载破坏实验测试,是近20 a来以何学秋[7]、梁冰[8]、尹光志[9]等为代表的学者,以煤体和瓦斯气体为实验对象,开展的一系列的实验研究工作。国内学者们通过受载煤岩渗透率变化反演煤岩孔隙(裂隙)结构变化规律,在含气体吸附介质损伤研究方向取得了重要进展。然而,受测试设备和测试技术影响,煤岩破坏规律的煤岩裂隙结构监测和细化解释,缺少足量的科学实验数据支撑。

煤岩在不同加/卸载速率下的损伤模型研究和测试结果证实,煤岩卸载速率差异导致的煤岩破坏模式不同。不同加卸载速率作用下煤岩力学响应分析是岩石力学的一个重要分支,变载作用下的煤岩裂(孔)隙结构发育规律是其中最基础的课题研究方向之一。上述文献[3,7-9]等开展的岩体力学性质测试均是在匀速加卸载条件下开展的。黄润秋和黄达[10]通过三轴卸载试验发现,初始围压和卸载速率越高,岩石脆性及张性断裂特征越明显;邱士利等[11]分析了大理岩在不同围压卸载速率下的变形规律,发现轴向变形和扩容过程受围压卸载速率的影响显著;吴刚和赵震洋[12]研究了卸荷速率对裂隙岩体强度的影响规律,指出随着卸载速率增加,岩石强度不断提高,这与张凯[13]和GOWD[14]的研究结论一致。尹光志等[9]通过开展卸围压速度变化范围为0.004~0.008 MPa/s加卸载渗流实验研究发现,围压卸载速率越大,煤岩维持在应力平台阶段的时间越短,围压卸载开始后煤岩应力平台阶段的时间与卸围压速率呈幂函数关系。薛东杰等[15]研究发现,加卸载速率在一定程度上影响了煤体体积变形,煤岩体积扩容现象局限在一定的加卸载速率条件下,这对受载煤岩渗透率非线性变化提供了新的认识。杨文东等[16]的实验结果阐释了加卸载速率的时间效应,低速加载导致的蠕变效应更加显著,这从侧面证实了加载速率对煤岩孔隙结构的影响差异。何满潮[17]、马德鹏[18]等借助三轴围压卸载实验,发现围压卸载速率越快,煤样在破裂前后损伤量增量越大,煤体层裂效应显著,并从能量守恒的角度给出了解释。袁曦和张军伟[19]通过煤体卸载实验发现,煤体渗透率变化受卸载速率影响显著,并从能量角度提出渗透率随能量耗散率的增大而呈指数增大,但未对能量耗散做出结构分析,没有对卸载速率与能量耗散之间的关系开展深入阐述。

描述加/卸载速率控制下的能量耗散规律,煤岩孔隙(裂隙)结构变化数据统计是不可或缺的条件。然而,针对加/卸载过程中不同速率下的煤岩裂隙结构对比分析,国内外学者开展的研究工作相对较少。张东明等[20]借助三轴渗透仪完成了应力作用下渗透率演化规律分析,周松航等[21]通过应力作用的煤体孔隙结构分析,初步完成了应力对煤体孔隙结构影响的实验分析,阐释了煤体孔隙(裂隙)发育的应力作用机制,刘永茜等[22-23]通过循环应力和加卸载作用下的煤体孔隙结构对比,借助损伤度模型和测试数据,验证了卸载速率影响弹性势能转化率现象,为理论分析和实验假设提供了思路。然而,通过三轴渗透仪研究不同卸载速率下煤岩孔隙结构,在轴压加载与围压控制方面存在不少的实验技术挑战。笔者通过多次卸载实验测试,完成平行煤样的极限承载应力测试,并针对实验煤样制定了合理的加卸载速率和围压处理措施,实现了加卸速率比1∶1,1∶2,1∶4和1∶8的4组对比实验,分别研究卸载速率对煤岩裂隙发育影响,通过弹性能转化率予以验证。这是一种测试技术的新尝试和数据验证方法创新,且对后续研究煤体裂隙发育(静压层裂)提供了技术引导和数据支持。

1 受载煤体卸压损伤的力-能关系

煤体受载变形经历弹性应变和塑性变形,多期应力作用后导致卸载后煤体的体积变形恢复率不断降低,证实了作为多孔介质的煤体,其孔隙结构和裂隙发育的非均衡性在应力作用下消耗了相当比例的能量[23]。以伪三轴加卸载实验为例(图1),煤体卸压受载过程存在剪切破坏,设煤体破裂面与主应力σ1夹角为θ,破坏面的摩擦因数为f,则含瓦斯煤岩破坏的极限应力平衡方程为

σ1cos θ-σ3sin θ=f(σ1sin θ+σ3cos θ)

(1)

其中,σ3为试样围压。在加载过程中,轴压σ1和围压σ3的加载顺序影响煤体变形差异。以轴向加载为例,式(1)表现为摩擦因数f随轴压升高而提高,围压加载与之相反。在常规的卸载实验中,通常以围压卸载实验为主,σ3的卸载也导致f提高,卸载速率不断增加必然导致f的不断提高,直至煤体损伤破裂,煤体裂隙发育、渗透率提高。在加卸载过程中煤体中除了可恢复的弹性能做功外,消耗的能量主要用于煤体破坏。设定实验过程与外界没有热交换,单位体积煤样实际吸收的总能量U为

![]()

(2)

其中,Ud为耗散能;Ue为弹性能;ε1和ε3分别为轴向应变和径向应变。以轴向应变稳定条件为例,图1(b)中OA曲线以下的面积为加载过程中煤样吸收的总能量,其中面积S=0.5(ε1i-ε1′)(σ1-σ3)为弹性能,其余面积为耗散能。加载或卸载过程中,从一种状态(C点)到另一种状态(B点),系统的弹性能和耗散能会发生变化。

图1 加卸载过程的能量表征

Fig.1 Energy characterization of loading and unloading process

系统能量的变化,可以通过裂隙密度的变化反映出来。设定单位面积上,应力作用前后裂隙密度变化量为Δ,平均长度为m,裂纹起裂增长的平均能量为n,则煤体层裂能量U′d是Ud的主体,且

U′d=Δmn

(3)

系统裂隙增加必然导致煤体渗透率改变,研究发现[1],煤岩力学性能劣化导致的孔隙结构变化是其根本原因,耗散能量所占总能量比例可通过煤体的渗透率改变验证,因此存在以下函数关系为

![]()

(4)

其中,K和K0为煤体实验后和煤体原始渗透率。前人研究发现,在不同的加卸载速率条件下,由裂隙结构改变而导致渗透率变化显著,产生了阶段性衰减[9,23]、指数型递减[19,24]和“V”型转折变化[25],这证实了加卸载过程煤体力学性能劣化而导致了裂隙结构变化,耗散能量所占总能量比例可通过煤体的渗透率改变表征。

2 受载煤体卸压实验测试

2.1 实验煤样基本参数测试

煤样选取天地王坡煤矿3号煤层的无烟煤块,制成标准样(直径50 mm,高度100 mm)4组,同时制备4组平行煤样,用于煤的力学性能测试,完成煤密度、煤体孔隙度、裂隙统计和渗透率等关键参数的测试。继而开展煤样受载破坏测试,结合煤样的破坏实验测试(文献[1]中岩样破坏应力极限载荷测试方法,在此不做赘述。),4个平行样的破坏载荷分别为22.34,24.13,24.52和23.94 MPa,为保证样品测试稳定,实验极限载荷选取一般选择在破坏载荷的75%~85%[2],结合上述测试结果,选择实验极限载荷为18.00 MPa。

2.2 煤样受载测试

在测试温度20 ℃条件下,将试件安装在三轴渗透仪上,完成试件的密封测试后,注入1.00 MPa甲烷气体饱和吸附72 h,并稳定气源持续供气。随后以0.005 MPa/s的加载速率完成围压2.00 MPa和轴压2.00 MPa稳定,保持稳定后,开启气体阀门,甲烷气体随即排向大气(0.101 MPa),待流速稳定,完成煤体初始渗透率K0测试。继而按照原有加载速率(0.005 MPa/s)逐步提高轴压至18.00 MPa,稳定1.0 h后,围压匀速升高至18.00 MPa,保持稳定1.0 h。后续开展卸载过程中层裂破坏的应力-应变和应力-渗透率测试实验。

设定不同的煤样卸载速率,自围压18.00 MPa开始进行围压的匀速卸载,加卸载速率比分别为1∶1(0.005 MPa/s),1∶2(0.010 MPa/s),1∶4(0.020 MPa/s)和1∶8(0.040 MPa/s),最终围压回稳在2.00 MPa,同步监测气体渗流速率变化;最后开展煤样端面裂隙密度和长度前后对比统计、应力应变数据统计和渗透率变化数据分析。

3 结果分析

3.1 煤体应变比较与分析

设定轴向应变为ε1,径向应变为ε2= ε3,煤体体积应变εV满足

εV=ε1+ε2+ε3=ε1+2ε2

(5)

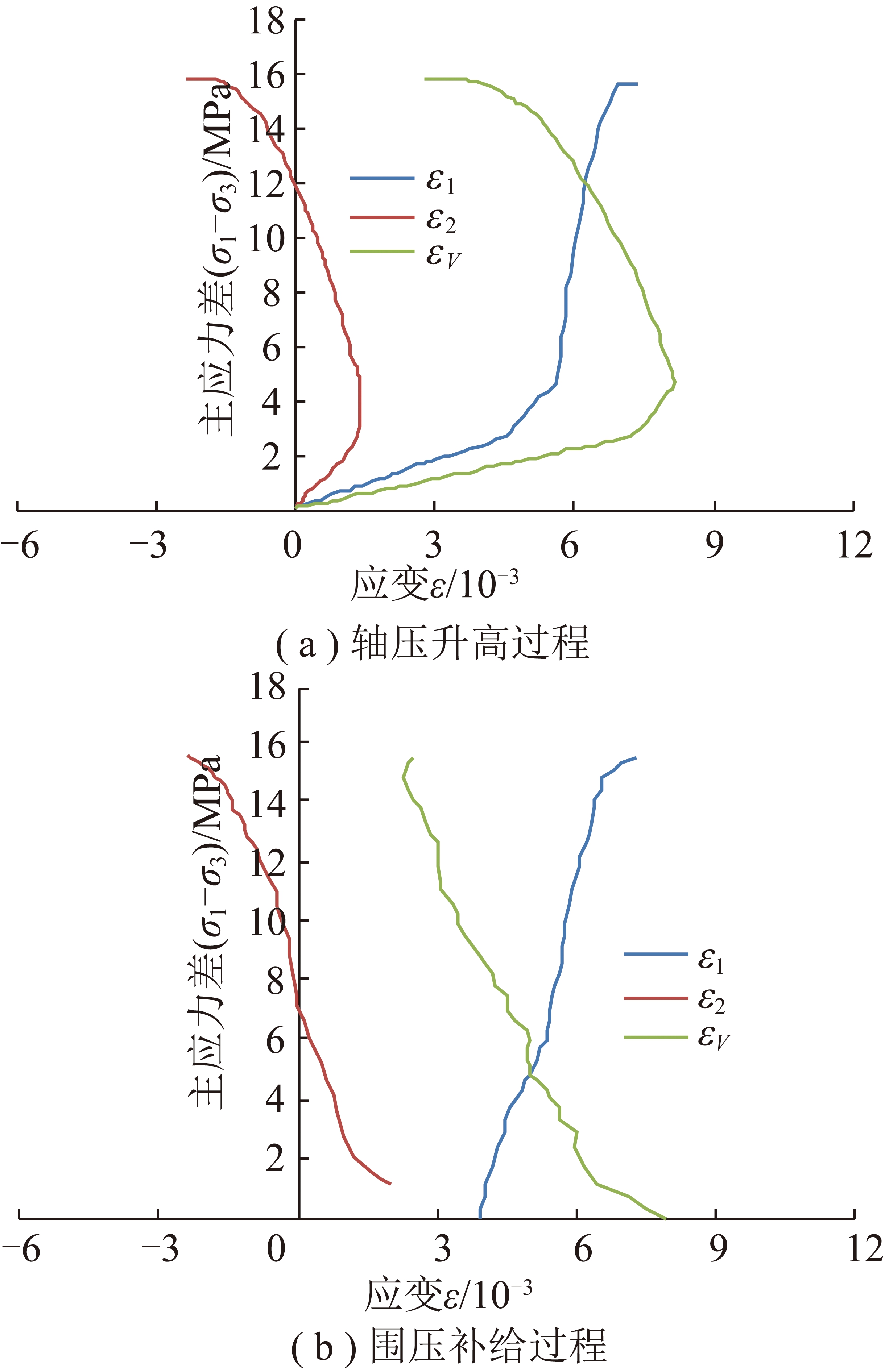

按照上述加载方法,煤体应变可通过煤样长度、断面周长和断面面积变化计算,4个煤样3项应变变化基本一致(误差小于3.0%),图2为煤样加载过程中应变变化过程。研究发现,受初始围压(2.00 MPa)稳定影响,轴压升高过程中ε1表现出3段鲜明特征:线性增长段、减速增长段和稳定段,其中煤体在弹性应变阶段表现出应变的线性关系,当主应力差超过3.20 MPa(轴压超过5.20 MPa)后,ε1经历短暂的波动后,应力敏感性减弱,进入减速缓冲阶段(主应力差4.40~15.60 MPa),应变增长依靠煤体裂隙发育,最终在15.60 MPa以后ε1稳定。在此期间,径向应变ε2受初期围压影响,在轴向应力增长的同时,有短暂的受压变化,然而是随着轴向应力的增加,最终表现出径向膨胀变形,最高达到-0.288%,煤体的脆性破坏特征显著,应变总体表现出先增后减的趋势(图2(a))。然而,在围压补给过程中,ε1和ε2整体表现出线性膨胀和线性压缩趋势,但煤样的体积应变已高达0.78%以上。需要指出,轴向增压至18 MPa的过程中,受加载速率影响,试件径向膨胀可能是导致煤体产生脆性破坏的关键。

比较4个煤样加载过程中的体积应变发现,相同的加载条件下有较好的一致性,体应变相对误差在2.5%以内,可以认为均质性较好。为比较不同卸载速率条件下的煤体应变变化规律,同时为了计量方便,设定围压升高至18.00 MPa稳定后的条件为初始计量点,分别对比了4种工况下的轴向应变、径向应变和体积应变关系,具体如图3所示。

图2 加载过程中的应变曲线(1∶1)

Fig.2 Strain curves during the loading(1∶1)

卸载速率差异性导致煤体应变迥异。比较4种不同卸载速率的3个应变参量可知,在围压卸载初期阶段,煤体轴向应变对主应力差的敏感性较差,主要是由于围压加载过程中导致的轴向拉伸状态,在围压卸载开始的调整中形成应变响应滞后;然而,煤体径向应变对应力敏感性普遍较强。统计发现,轴向应变ε1与加载过程的变化趋势相反,随卸压速率的提高,应力敏感性增强;然而径向应变ε2的线性规律在卸压初期表现得比较显著,随着卸压速率提高应变斜率有整体降低趋势。综合分析可知,随着围压降低,主应力差增加,煤体应力敏感性随卸载速率增加而提高,煤体拉伸应变率也有提高,由此导致的煤体孔隙度(裂隙度)及其决定的渗透率变化差异显现。

煤体产生脆性-延性转化是导致煤体孔隙结构非线性变化的直接原因。通过比较任一组4条应变曲线可知,当卸载速率高于加载速率时,煤体的应变曲线表现出整体的差异性,如图3(b),(c)所示,加卸载速率比1∶2,1∶4和1∶8的3条线,与加卸载速率比1∶1的应变曲线相比,其变化大小有一致的规律性,3个应变参量都随着卸载速率的提高,应变逐步增大。根据式(1)的分析可知,卸压过程中煤体破裂面(裂隙端面)的摩擦阻力系数f随卸载速率的提高而增大,当f高于某个临界值时,导致裂隙的继续发育,煤体渗透率提高。

对比分析图3发现,加卸载速率1∶2的试样在卸载过程中,主应力差较小时(<3.20 MPa)时,煤体应变较其他3组更小,证实了在高应力稳压条件下,变压低速卸载可能存在时滞现象[2],但总体应变随卸载速率增大而提高,煤体裂隙结构逐步发育,这可从渗透率变化曲线比较中得到体现。

图3 不同卸载速率下的煤体应变比较

Fig.3 Comparison of coal body strain under different unloading rates

3.2 煤体渗透率比较与分析

气体渗流过程中煤体渗透率K计算[20]依据

![]()

(6)

式中,Q为气体流速;l为试样长度;p0为标准大气压;μ为气体黏度;A为试样端面面积;p1和p2分别为进口和出口压力。

按照试样应力加载顺序,完成轴压和围压的分步加载,其渗透率变化曲线如图4所示。研究发现,轴压加载过程中,煤体渗透率先降低后升高,近似抛物线状,充分说明了在该过程中发生了煤体损伤破坏。前期的弹性压缩致使渗透率呈负指数关系衰减,而后期塑性破坏过程中裂隙增长导致了煤体渗透率的部分恢复,且煤体破裂压力对应的主应力差值在9.00 MPa前后。同时,通过围压加载过程的渗透率变化曲线分析可知,在初期加载过程中,渗透率保持稳定,说明受煤体轴压加载损伤影响,初始围压2.00 MPa,当稳定补压到4.00 MPa(主应力差14.00 MPa)时,围压变化才对渗透率有显著影响,渗透率随主应力差降低呈指数规律,直到主应力差9.00 MPa附近,后续渗透率逐步减小、稳定。

比较轴压加载与围压加载过程的渗透率曲线发现,煤体受压过程中,主应力差的大小是决定煤体塑性变形的核心要素,渗透率是响应煤体损伤程度的关键指标。围压的补给基本消除了轴压加载新生裂隙控制下的渗透率增量影响(图4),甚至随着围压的升高(主应力差降低)煤体渗透率有降低趋势,煤体渗透率由3.01×10-16 m2降低至0.197×10-16 m2,降幅高达93.45%,这是围压对轴向平行裂隙进一步封闭的结果,与文献[1,18]关于围压改变煤体弹性模量的结论一致:弹性模量的增加可以通过岩(煤)体渗透率变化体现。另外,受煤体塑性破坏影响,煤体渗透率变化的应力敏感点并不相同:轴压加载过程最大主应力差6.58 MPa,轴压8.58 MPa,而围压加载过程最大主应力差为8.76 MPa,围压9.24 MPa。

图4 加载过程中的渗透率测试(1∶1)

Fig.4 Permeability test during loading(1∶1)

图5 不同加卸载速率比的渗透率变化比较

Fig.5 Comparison of permeability changes with different loading and unloading rate ratios

图6 不同加卸载速率比的渗透率比较

Fig.6 Comparison of permeability sections with different loading and unloading rate ratios

与加卸载速率比1∶1煤体应变测试结果一致,4组煤样加载过程中的渗透率曲线走势相同,在加载完成后,开展了渗透率计算。随后进行了不同卸载速率的煤体渗透率比较,结果如图5所示。比较发现,① 在卸载过程中随着卸载速率的提高,煤体渗透率增幅加大;② 渗透率曲线整体可分为3段:线性段、抛物线段和稳定段;③ 随着卸载速率的提高,线性段逐步缩短且斜率增加,斜率由0.054 8逐步升高至0.091 9,0.138 8和0.216 4,如图6(a)和表1所示;④ 随卸载速率提高,抛物线段顶点曲率半径逐步增加,分别为1.232,1.334,1.863和2.014,拟合曲线如图6(b)和表1所示;⑤ 随着卸载速率提高,渗透率稳定的应力临界点不断前置(主应力差分别为15.26,14.08,13.14和10.88 MPa),渗透率稳定段逐步增长(图5)。这与卸载速率导致的渗透率应力敏感性相关,该实验结果与文献[20,23]关于围压控制渗透率的结论吻合。

煤体的体积应变决定了煤体内部孔隙和裂隙结构的变化趋势[26],煤体渗透率劣化程度与煤体应变正相关。与煤体的初始渗透率(3.06×10-16 m2)相比,在加卸载速率1∶8的条件下,煤体渗透率有显著的提高,升高至3.42×10-16 m2,增幅11.76%以上。上述实验数据证实高速应力释放对煤体有层裂损伤效应,消耗了煤体中更多的弹性势能。受载煤体在应力高速释放条件下,煤体裂隙发育规律需借助显微观测手段完成前后对比分析。

表1 不同卸载速率下渗透率关系

Table 1 Permeability relationship under different unloading rates

加卸载速率比函数关系相关度R21∶1K=0.054 8(σ1-σ3)+0.256 10.985 7线1∶2K=0.091 9(σ1-σ3)+0.266 40.987 6性1∶4K=0.138 8(σ1-σ3)+0.273 50.984 4段1∶8K=0.216 4(σ1-σ3)+0.189 10.972 6抛1∶1K=-0.015 2(σ1-σ3)2+0.540 6(σ1-σ3)-2.353 80.997 9物1∶2K=-0.007 6(σ1-σ3)2+0.314 (σ1-σ3)-0.381 50.994 3线1∶4K=-0.023 4(σ1-σ3)2+0.603 9(σ1-σ3)-1.186 20.998 5段1∶8K=-0.026 9(σ1-σ3)2+0.639 1(σ1-σ3)-0.5550.999 3

3.3 实验煤体前后裂隙结构比较

实验采用200倍荧光显微镜观测煤体裂隙密度发育。在3 cm×3 cm的块煤光片上划分9个区域,每个区域尺寸10 mm×10 mm。依据光片裂隙特征尺度和煤的裂隙结构分布,按长度(L)和宽度(w)划分为I(L>1 000 μm,w>1 μm)、II(1 000 μm ≥L≥100 μm,w>1 μm或L>1 000 μm,w≤1 μm)和III(L<1 000 μm,w≤1 μm)的3个等级[21],不同卸载速率下实验前后裂隙发育统计见表2。

表2 煤样裂隙密度统计

Table 2 Test statistic of fracture density in the coal sample

项目裂隙密度m/(条·(9 cm2)-1)IIIIII合计平均长度/μm实验前366385184864加卸比1∶14483118245956变化率/%22.2231.7538.8233.1510.65实验前426175178807加卸比1∶25589106250942变化率/%30.9545.9041.3340.4516.72实验前396871178821加卸比1∶46397882481 062变化率/%61.5442.6523.9439.3329.35实验前335881172832加卸比1∶872101932661 089变化率/%118.1874.1314.8154.6530.88

卸载速率差异决定煤体裂隙发育程度。煤体裂隙发育,尤其是新生裂隙的萌生主要在应力加载阶段,轴压加载和围压补给都有利于裂隙发育,同时高速卸载可能催生裂隙的进一步发展,导致裂隙类型升级[22],III类裂隙数量降低,II和I类裂隙数量增加。随着卸载速率的改变,其变化程度有差异。比较表2数据发现,随着卸载速率提高,II和I类裂隙数量和变化率不断增加,I类裂隙数量较原始数量增幅甚至超过1倍,II类裂隙数量大幅提高,最高达74.13%,充分显现了卸载速率对于裂隙增长的贡献。III类裂隙在轴压升高和围压补给过程中数量达到顶峰,随着围压卸载,煤体层裂后大量III类裂隙向II和I类裂隙演化,随着卸载速率提高,III类裂隙演化率逐步提高,导致存有的III类裂隙数量不断降低,从4组统计数据对比中发现,煤体裂隙结构的演化证实了卸载速率的决定性贡献。III类裂隙比例随卸载速率的提高而减低,其比率由38.82%降至14.81%。然而裂隙总体数量随卸载速率增加而逐步提高,甚至增幅达到50%以上,同时裂隙的平均长度也随卸载速率增大而增加,增幅分别为10.56%,16.72%,29.35%和30.88%。

通过表2比较发现,卸压阶段煤体裂隙发育程度与卸压速度关系密切,III类裂隙在卸载过程中萌生数量较少,甚至是III类内部之间的扩展,即小尺寸向稍大一点尺寸的发育;而III类裂隙中较大尺寸的裂隙向II类和I类裂隙转化,同时II裂隙的很大一部分转化为I裂隙,I类裂隙向更大尺度的I类裂隙转化。由此可知,卸载过程中能耗的主体是原有裂隙扩展的增耗,而不是新生裂隙的数量(密度)增加。图7为不同卸载速率下4组煤样受载端面在10 mm×10 mm的块煤的裂隙发育情况比较,以I级裂隙为例,数据分析见表3。

图7为卸载速率控制下的裂隙结构和裂隙密度分布特征,证实了裂隙发育及分布差异对实验能耗的贡献。比较发现,不同的卸载速率控制下,裂隙发育扩展模式有差异:低卸载速率下,裂隙发育密度相对较小,且裂隙发育方向一致性弱(图7(a)和(b)),而高速卸载条件下,裂隙成雁行式发育,且发育密度较大(图7(c)和(d))。

图7 不同卸载速率下的I级裂隙发育

Fig.7 Class I fracture development under different unloading rates

表3 I级裂隙数据统计

Table 3 Statistical table of class I fracture data

加卸载速率比裂隙数量裂隙率/%变化率/%1∶1441.7657.141∶2551.8363.391∶4632.46119.641∶8723.22187.50

为描述不同卸载速率下的裂隙发育程度,笔者开展了实验后煤样受载端面的裂隙率统计。裂隙率的计算方法为:裂隙端面面积累加值与煤样端面的比值,即

Ai=liwi

(7)

其中,χ为煤体裂隙率;Ai为任一条裂隙面积;S为煤样端面识别面积;j为裂隙数量;li和Wi分别为裂隙等效长度和等效宽度。不同卸载速率下的裂隙发育程度比较见表3,测试数据证实了卸载速率不同导致煤体裂隙度的显著差别,高速卸载条件下,裂隙率变化率甚至超过1.8倍以上。为描述裂隙发育的空间规律,选取厚度方向30 mm空间断面裂隙观测统计,完成其裂隙结构的三维重构,以加卸载速率1∶8煤样的测试数据为例,如图8所示,图中裂隙结构显示,高速卸载导致裂隙网络贯通,裂隙率达到3.22%,煤体具备良好的气体运输能力。

图8 三维裂隙网络结构(1∶8)

Fig.8 Three dimensional fracture network structure(1∶8)

3.4 煤体裂隙结构变化的能耗表征

忽略静水压力做功在煤体内的应变能,利用轴向卸载弹性模量与泊松比,采用应力-应变曲线的线弹性段,获得弹性能计算的三角形斜边斜率(图1(b))。为计量方便,通过计算面积S=0.5(ε1i-ε1′)(σ1-σ3)和单位体积煤样环向膨胀释放的应变能(对液压油做的功),其弹性能[27]为

![]()

(8)

其中,E为煤体弹性模量;ν为煤体泊松比。本实验卸载过程中,ε1和ε3整体表现出线性压缩和线性膨胀趋势,形成如图1(b)所示的能量转化关系,根据能量守恒,在此期间的能耗为

Ud=Ue1i-Ue1j+![]() σ1dε1+2

σ1dε1+2![]() σ3dε3

σ3dε3

(9)

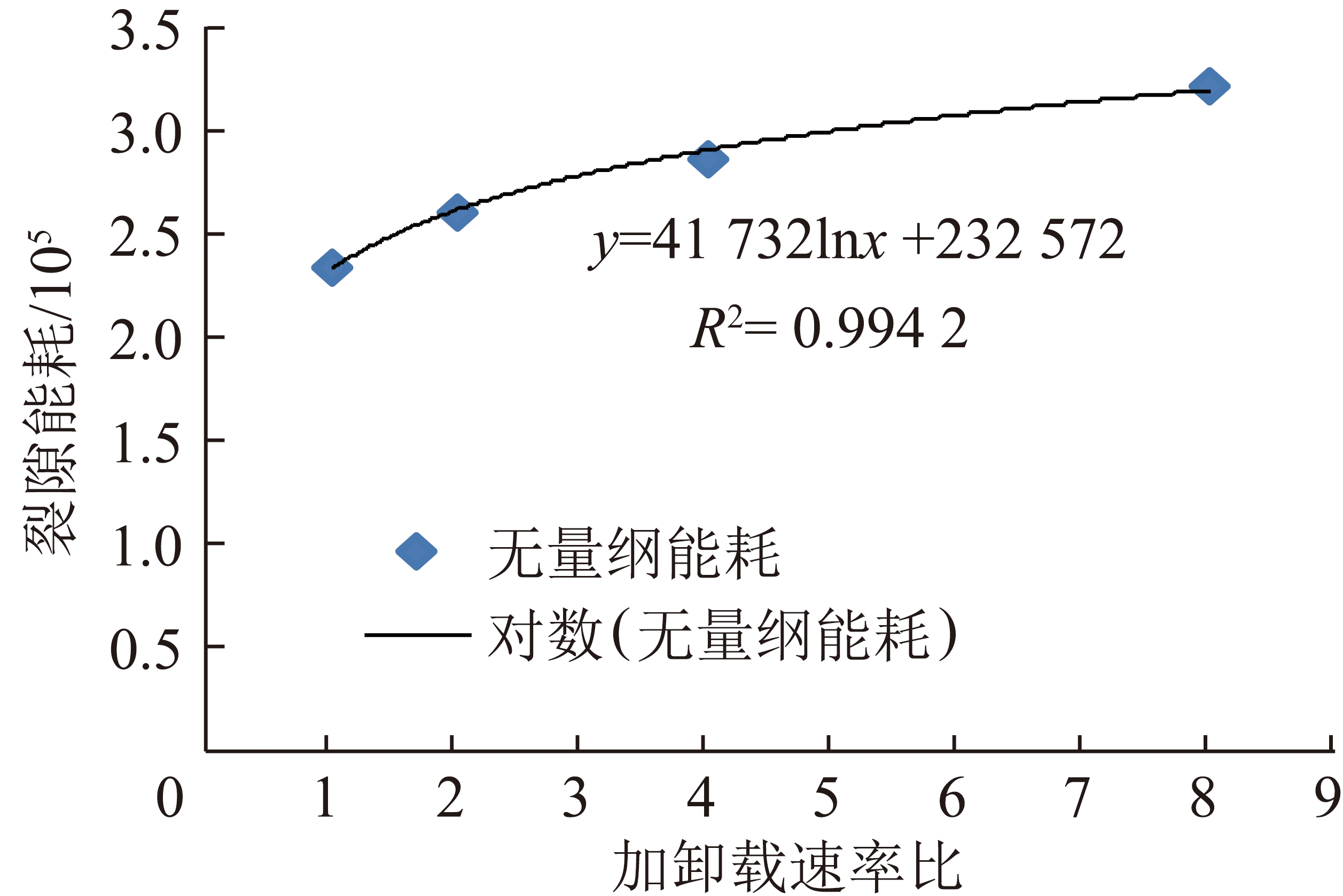

图9 加卸载速率比与裂隙能耗关系

Fig.9 Relationship between loading-unloading rate and fracture energy loss

不同的卸载速率条件下,εV的变化曲线差异很大(图3),能耗差异明显,导致煤体内部裂隙发育程度不同,这通过表2的数据可以得到证实。大量的实验统计发现,能量耗散随施加围压的增加而增大,快速的卸压速率会导致能量耗散转向煤体的脆性破坏[28],相同的初始条件下,不同的卸载速率导致煤体内裂隙数量和平均长度都随卸载速率增大而提高,见表2。以式(3)为基础的无量纲化能量比较充分证实卸载速率与能耗关系:通过裂隙增量长度的累积(Δm)表征裂隙能耗量,比较不同卸载速率下的裂隙扩展能耗(图9),统计上述4组数据后根据式(3)的计算结果发现,卸载速率的提高可有效激化煤体裂隙发育,裂隙发育能耗与卸载速率之间呈对数关系。

y=aln x+b

(10)

式中,y为用于裂隙发育的必需能量(能耗);x为围压卸载速率比;a和b为常数。

根据表2统计数据,比较前后裂隙变化,以实验煤样面积内裂隙总长度(裂隙数量×均长)为参考,比较原始渗透率与4种卸载速率下渗透率的变化(图10),根据表2计算可知,4组原始煤体的单位面积裂隙长度l0=0.176 6,0.160 6,0.174 4和0.151 4 m/m2,加卸载速率1∶1,1∶2,1∶4和1∶8条件下最终单位面积裂隙长度l分别达到了0.260 2,0.263 5,0.314 4和0.306 7 m/m2,对应比值l∶l0分别为1.473 3,1.641 1,1.803 3和2.025 7,对应煤体渗透率K与原始渗透率K0比值(图4和5)分别为1.512 8,1.660 3,1.788 5和1.987 2,研究发现二者呈线性关系(式(11)),这证实裂隙长度增长对渗透率增长影响显著。

![]()

(11)

图10 裂隙长度与渗透率关系

Fig.10 Relationship between fracture length and permeability ratio

同时需要指出,由表2数据可知,受载煤体受载速率与裂隙发育密度发育正相关,式(9)证实了卸载速率对裂隙发育能量转化的意义。在轴压稳定围压卸载开始,初始能量相同,受卸载速率不同导致了轴压做功和围压决定的弹性能转化效率差异最终导致了裂隙发育的显著差别。裂隙生成的能耗与裂隙发育长度成正比,由式(11)可知,煤体渗透率变化可以反映出煤体裂隙产生需要的能量。

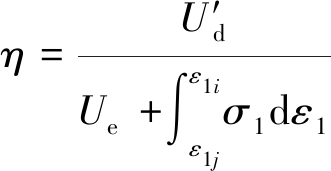

在煤体卸载开始时候,初始能量仅考虑当时的弹性势能Ue,由式(8)可知,受轴压做功影响,在卸载过程中总能量为Ue+![]() σ1dε1,产生或发展裂隙能耗在其中贡献为

σ1dε1,产生或发展裂隙能耗在其中贡献为

(12)

式中,η为裂隙能耗比。

比较4组不同卸载速率下的裂隙能量消耗贡献可知,随着卸载速率的提高,产生或发展裂隙能耗不断提高。根据统计结果(图11),高轴压作用下,高速卸载可使煤体破裂能耗超过80%,而低速卸载的裂隙能耗仅有25.62%。煤样在较高的卸围压速率下,环向变形不充分,弹性能释放较小,能量以破裂能耗释放出来,内部裂隙萌生、扩展充分,煤样破裂剧烈,裂隙更发育。

图11 裂隙能耗比与卸加载速率比

Fig.11 Fracture energy consumption and unloading rate ratio

4 结 论

(1)采用渗透率变化的方法研究煤体裂隙发育规律是一项可行的技术手段。煤体渗透率增量与裂隙延展或产生增量正相关,增长量取决于加卸载速率大小。

(2)稳定轴压卸载围压的实验中,在初期阶段煤体应变率应力敏感性较强,且轴向应变ε1随卸压速率的提高应力敏感性增强;径向应变ε2的线性规律在卸压初期表现得比较显著,随着卸压速率提高应变斜率有整体降低趋势。

(3)在卸载过程中渗透率曲线整体可分为3段:线性段、抛物线段和稳定段;随着卸载速率的提高,煤体渗透率增幅加大,线性段斜率和抛物线段曲率半径增加,渗透率稳定的应力临界点不断前置(减小)。

(4)卸载速率影响煤体裂隙结构,随着卸载速率提高,煤体弹性能转化率降低,能耗的主体用于煤体原有裂隙的进一步发育,而不是萌生新的裂隙;随着卸载速率的增加I类裂隙和II类裂隙比例逐步提高,煤体渗透率应力敏感性增强。

(5)煤体渗透率与裂隙长度发育变化满足线性函数关系:K/K0=α(l/l0)+β,其中α,β为常数。

[1] 尤明庆.岩石岩样的强度及变形破坏过程[M].北京:地质出版社,2000.

[2] JAEGER J C,COOK N G W,ZIMMERMAN R.Fundamentals of rock mechanics[M].New York:John Wiley & Sons,2009.

[3] HANDIN J.An application of high pressure in geo-physics:Experilnental rock deformation[J].Transactions of the American Society of Mechanical Engineers,1953,75:315-324.

[4] 王礼立.应力波基础[M].第2版.北京:国防工业出版社,2005.

[5] HEARD H C.Transition from brittle fracture to ductile flow in Solenhofen limestone as a function of temperature,confining pressure and interstitial fluid pressure[J].Geological Society of America Memoirs,1960,79:193-226.

[6] 王春,程露萍,唐礼忠,等.高静荷载下卸载速率对岩石动力学特性及破坏模式的影响[J].岩石力学与工程学报,2019,38(2):217-225.

WANG Chun,CHENG Luping,TANG Lizhong,et al.Effects of the unloading rate on dynamic characteristic and failure modes of rock under high static loads[J].Chinese Journal of Rock Mechanics and Engineering,2019,38(2):217-225.

[7] 何学秋,王恩元,林海燕.孔隙气体对煤体变形及蚀损作用机理[J].中国矿业大学学报,1996,25(1):6-10.

HE Xueqiu,WANG Enyuan,LIN Haiyan.Coal deformation and fracture mechanism under pore gas action[J].Journal of China University of Mining Technology,1996,25(1):6-10.

[8] 梁冰,赵明鹏,高战武.煤层气储集层渗透性的分形理论和实验室研究[J].岩石力学与工程学报,2000,19(S1):882-884.

LIANG Bing,ZHAO Mingpeng,GAO Zhanwu.Study of permeability of coal seam by the fractal theory and lab testing[J].Chinese Journal of Rock Mechanics and Engineering,2000,19(S1):882-884.

[9] 尹光志,蒋长宝,王维忠,等.不同卸围压速度对含瓦斯煤岩力学和瓦斯渗流特性影响试验研究[J].岩石力学与工程学报,2011,30(1):68-77.

YIN Guangzhi,JIANG Changbao,WANG Weizhong,et al.Experimental study of influence of confining pressure unloading speed on mechanical properties and gas permeability of containing-gas coal rock[J].Chinese Journal of Rock Mechanics and Engineering,2011,30(1):68-77.

[10] 黄润秋,黄达.高地应力条件下卸荷速率对锦屏大理岩力学特性影响规律试验研究[J].岩石力学与工程学报,2010,29(1):21-33.

HUANG Runqiu,HUANG Da.Experimental research on affection laws of unloading rates on mechanical properties of Jingping marble under high geostress[J].Chinese Journal of Rock Mechanics and Engineering,2010,29(1):21-33.

[11] 邱士利,冯夏庭,张传庆,等.不同卸围压速率下深埋大理岩卸荷力学特性试验研究[J].岩石力学与工程学报,2010,29(9):1807-1817.

QIU Shili,FENG Xiating,ZHANG Chuanqing,et al.Experimental research on mechanical properties of deep-buried marble under different unloading rates of confining pressures[J].Chinese Journal of Rock Mechanics and Engineering,2010,29(9):1807-1817.

[12] 吴刚,赵震洋.不同应力状态下岩石类材料破坏的声发射特性[J].岩土工程学报,1998,20(2):82-85.

WU Gang,ZHAO Zhenyang.Acoustic emission character of rock materials failure during various stress states[J].Chinese Journal of Geotechnical Engineering,1998,20(2):82-85.

[13] 张凯,周辉,潘鹏志,等.不同卸荷速率下岩石强度特性研究[J].岩土力学,2010,31(7):2072-2078.

ZHANG Kai,ZHOU Hui,PAN Pengzhi,et al.Characteristics of strength of rocks under different unloading rates[J].Rock and Soil Mechanics,2010,31(7):2072-2078.

[14] GOWD T N,RUMMEL F.Effect of confining pressure on the fracture behaviour of a porous rock[J].International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts,1980,17(4):225-229.

[15] 薛东杰,周宏伟,王子辉,等.不同加载速率下煤岩采动力学响应及破坏机制[J].煤炭学报,2016,41(3):595-602.

XUE Dongjie,ZHOU Hongwei,WANG Zihui,et al.Failure mechanism and mining-induced mechanical properties of coal under different loading rates[J].Journal of China Coal Society,2016,41(3):595-602.

[16] 杨文东,张强勇,陈芳,等.辉绿岩非线性流变模型及蠕变加载历史的处理方法研究[J].岩石力学与工程学报,2011,30(7):1405-1413.

YANG Wendong,ZHANG Qiangyong,CHEN Fang,et al.Research on nonlinear rheological model of diabase and treatment for creep loading history[J].Chinese Journal of Rock Mechanics and Engineering,2011,30(7):1405-1413.

[17] 何满潮,赵菲,杜帅,等.不同卸载速率下岩爆破坏特征试验分析[J].岩土力学,2014,35(10):2737-2747,2793.

HE Manchao,ZHAO Fei,DU Shuai,et al.Rockburst characteristics based on experimental tests under different unloading rates[J].Rock and Soil Mechanics,2014,35(10):2737-2747,2793.

[18] 马德鹏,周岩,刘传孝,等.不同卸围压速率下煤样卸荷破坏能量演化特征[J].岩土力学,2019,40(7):2645-2652.

MA Depeng,ZHOU Yan,LIU Chuanxiao,et al.Energy evolution characteristics of coal failure in triaxial tests under different unloading confining pressure rates[J].Rock and Soil Mechanics,2019,40(7):2645-2652.

[19] 袁曦,张军伟.分阶段卸载条件下突出煤变形特征与渗流特性[J].煤炭学报,2017,42(6):1451-1457.

YUAN Xi,ZHANG Junwei.Deformation and permeability characteristic of outburst coal under step unloading conditions[J].Journal of China Coal Society,2017,42(6):1451-1457.

[20] 张东明,郑彬彬,张先萌,等.含瓦斯砂岩卸围压变形特征与渗透规律试验研究[J].岩土力学,2017,38(12):3475-3483,3490.

ZHANG Dongming,ZHENG Binbin,ZHANG Xianmeng,et al.Experimental study on the deformation characteristics and permeability laws of gas infiltrated sandstone under unloading confining pressure condition[J].Rock and Soil Mechanics,2017,38(12):3475-3483,3490.

[21] 张松航,汤达祯,唐书恒,等.鄂尔多斯盆地东缘煤层气储集与产出条件[J].煤炭学报,2009,34(10):1297-1304.

ZHANG Songhang,TANG Dazhen,TANG Shuheng,et al.Preservation and deliverability characteristics of coalbed methane in east margin of Ordos Basin[J].Journal of China Coal Society,2009,34(10):1297-1304.

[22] 刘永茜.循环载荷作用下煤体渗透率演化的实验分析[J].煤炭学报,2019,44(8):2579-2588.

LIU Yongqian.Experimental analysis of coal permeability evolution under cyclic loading[J].Journal of China Coal Society,2019,44(8):2579-2588.

[23] 刘永茜,张浪,李浩荡,等.含水率对煤层气渗流的影响[J].煤炭学报,2014,39(9):1840-1844.

LIU Yongqian,ZHANG Lang,LI Haodang,et al.Effect of moisture content on CBM seepage[J].Journal of China Coal Society,2014,39(9):1840-1844.

[24] 程远平,刘洪永,郭品坤,等.深部含瓦斯煤体渗透率演化及卸荷增透理论模型[J].煤炭学报,2014,39(8):1650-1658.

CHENG Yuanping,LIU Hongyong,GUO Pinkun,et al.A theoretical model and evolution characteristic of mining-enhanced permeability in deeper gassy coal seam[J].Journal of China Coal Society,2014,39(8):1650-1658.

[25] 孙光中,荆永滨,张瑞林,等.轴向应力循环加卸载作用下含瓦斯煤渗透性研究[J].岩石力学与工程学报,2016,35(5):928-938.

SUN Guangzhong,JING Yongbin,ZHANG Ruilin,et al.Permeability of coal samples containing methane under cyclic loading-unloading of axial stresses[J].Chinese Journal of Rock Mechanics and Engineering,2016,35(5):928-938.

[26] 冯增朝,赵阳升,文再明.煤岩体孔隙裂隙双重介质逾渗机理研究[J].岩石力学与工程学报,2005,24(2):236-240.

FENG Zengchao,ZHAO Yangsheng,WEN Zaiming.Percolation mechanism of mechanism of fractured coal rocks as dual-continua[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(2):236-240.

[27] 朱泽奇,盛谦,肖培伟,等.岩石卸围压破坏过程的能量耗散分析[J].岩石力学与工程学报,2011,30(S1):2675-2681.

ZHU Zeqi,SHENG Qian,XIAO Peiwei,et al.Analysis of energy dissipation in process of unloading confining pressure failure of rocks[J].Chinese Journal of Rock Mechanics and Engineering,2011,30(S1):2675-2681.

[28] OKUBO S,NISHIMATSU Y,HE C.Loading rate dependence of class II rock behaviour in uniaxial and triaxial compression tests-An application of a proposed new control method[J].International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts,1990,27(6):559-562.