煤炭是一种重要的化石燃料,尤其在中国[1]。煤炭的清洁、高效利用越来越受到广泛的关注。煤炭地下气化(underground coal gasification,UCG)是一种煤炭原位洁净利用技术,在发展安全、高效的煤炭生产和利用方面越来越受到世界不同国家和地区的关注[2-4]。煤炭地下气化技术将为我国“清洁、安全、高效”的现代能源体系建设开辟新的途径[5]。

然而,由于煤炭地下气化在地下几百米甚至上千米的煤层中进行,加之地下水文地质情况复杂,通常只能在地面获得气化炉的进出口参数,而了解实际的地下气化反应条件是特别困难的[6-8]。长期以来人们担心地下气化残留灰渣会对煤层邻近地下水造成潜在污染,因此,研究地下气化灰渣中有害微量元素的浸出特性对于煤炭地下气化技术的发展具有重要的意义[9]。

笔者依托内蒙古首个褐煤地下气化现场试验,以矿区褐煤为研究对象,构建地下气化模型试验系统,采用注气点后退式气化工艺,进行不同富氧地下气化模拟试验,制备不同工艺条件下生成的气化灰渣。并且参考固体废弃物浸出实验方法(HJ/T299—2007)和国家标准(GB5085.3—2007)研究了不同条件下地下气化灰渣中有害微量元素的释放水平,其中有害微量元素为煤中质量分数<0.1%的元素,并考虑了不同pH对灰渣浸出特性的影响,以此来评价气化残留灰渣对地下环境可能产生的影响[10]。

1 实验部分

1.1 实验煤样

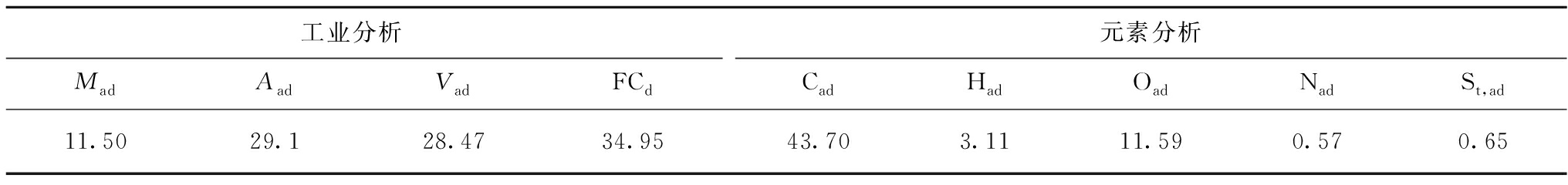

褐煤地下气化现场位于内蒙古乌兰察布市弓沟煤田,煤层平均埋深为280 m,煤层平均厚度为12 m,煤层倾角为5°。实验所用煤样为典型的褐煤,煤的工业分析及元素分析见表1。由表1可知,褐煤相对于烟煤和无烟煤,其含有较高的水分、灰分和挥发分,固定碳含量较低。

表1 煤的工业分析和元素分析

Table 1 Proximate and ultimate analysis of coal %

工业分析MadAadVadFCd元素分析CadHadOadNadSt,ad11.5029.128.4734.9543.703.1111.590.570.65

1.2 地下气化模拟试验系统

煤炭地下气化模拟试验系统(图1)主要由气化炉本体、气化剂供应系统、煤气净化与改质系统以及工艺参数监测与调控系统4部分构成,其中气化炉本体为最重要的部分。地下气化模型试验炉是一个长7.4 m,直径为3.5 m的圆柱形特种压力设备,设计压力为1.6 MPa。气化炉膛为长方体,长5 m,宽高均为1.6 m,气化炉内部结构如图1所示。气化炉外壁材料为20 mm厚的16 MnR钢板,炉膛内衬由耐火材料进行整体浇注,可在1 800 ℃的高温下长期工作。炉体上设有5个进(出)气孔、36个温度、压力测量孔、4个燃空区或燃烧状态观测孔和2个安全阀,测孔均采用法兰垫片密封。煤气组分采用日本岛津GC-2014型气相色谱仪检测。试验在线测出的数据通过Honeywell分布式控制系统(Distributed Control System(DCS))采集后实时存储,并可实时绘出相关数据的变化曲线。

图1 地下气化模拟试验气化炉示意

Fig.1 Underground Coal Gasification(UCG) simulation facility

1.3 煤层模拟

煤层模拟结构如图2所示,在模型试验气化炉的炉膛底部布置50 mm厚的土层充当煤层底板;内部用0.4 m×0.8 m×0.8 m的块煤堆砌成高0.8 m,宽0.8 m,长3.5 m的模拟煤层,煤块间的缝隙用煤粉水泥填实。煤层内钻有直径10 mm的小孔,插入热电偶后用煤粉水泥密封,采用这样的方法在煤层的150,300和400 mm深处固定3层镍-铬/镍-硅测温热电偶用来实时测量煤层各区域温度,每层7列3行21个测温点,共计63个测温点,煤层底部居中预留0.1 m×0.1 m的正方形水平孔作为气化通道,两端与进/出气孔相连,煤层四周用水泥密封后,填满黄土夯实,煤层上部覆盖2 cm厚的沙层。

图2 煤样布置示意

Fig.2 Schematic diagram of coal bed layout

1.4 实验方法

本实验采用连续注气点后退式气化工艺来进行不同富氧气化试验。待煤样布置和设备安装调试完成后,检查确认气化炉适合点火后,向炉内通入富氧体积分数为30%气体,在炉内压力达到0.2 MPa时,合闸通电点燃预埋在进气孔和气化通道连接处的点燃棒引燃煤层,当通过热电偶测得点火区的温度超过600 ℃且出口气体中的CO2体积分数超过20%时表明点火成功。此后,通入O2体积分数为40%,N2为60%的混合气体,进入富氧40%气化,待该工况产出煤气组分开始下降后,向后移动注气点1 m距离,通入O2体积分数为60%、N2为40%的混合气体,进入富氧60%气化,待该工况产出煤气组分开始下降后,再向后移动注气点1 m距离,通入O2体积分数为80%、N2为20%的混合气体,进入富氧80%气化。气化完成后,通入N2冷却气化炉。待气化炉冷却后,打开气化炉,选择在注气点附近采样,获得不同富氧体积分数的气化灰渣(图3)。灰渣中矿物质采用XRD进行表征;灰渣的表面形态采用SEM-EDS进行表征;采用电感耦合等离子体质谱仪(ICP-MS)对原煤、灰渣以及浸出液中除Hg外的重金属元素进行测定;Hg采用Hydra-C全自动汞分析仪进行分析。

1.5 样品分析与测试

1.5.1 XRD分析

将样品破碎筛分至75 μm以下粒度。采用X射线衍射仪(XRD,D/Max 2500 V/pc,Rigaku,Japan),以Cu靶,Ka辐射,2θ角度为0°~90°,扫描速度8(°)/min,间隔0.01°的测试条件,测试矿物组成。并利用Jade 5.0(MDI,Livermore,CA,USA)结合粉末衍射联合会国际数据中心(JCPDS-ICDD)提供的物质标准粉末衍射资料(PDF),按照标准分析方法对矿物定性,确定样品中的矿物质组成。

图3 气化完成后燃空区状况以及不同富氧气化灰渣

Fig.3 UCG cavity and UCG slag in different atmospheres

1.5.2 SEM-EDS分析

将样品破碎筛分至75 μm以下粒度。采用场发射扫描电子显微镜(FE-SEM,MERLIN Compact,Zeiss,Germany)结合X射线能谱仪(EDS,INCA,Oxford,UK)分析样品中矿物质形貌以及元素分布等。测试条件:低真空,工作距离9.2~12.4 mm,工作电压15.0 kV左右,利用二次电子探测器观测并保留矿物质形貌图片。

1.5.3 ICP-MS分析

本文采用ThermoFisher生产的ELEMENT型号的电感耦合等离子体质谱仪(ICP-MS)对原煤、灰渣以及浸出液中的除Hg外的重金属元素进行了测定。Hg元素采用Hydra-C全自动汞分析仪进行分析。

2 结果与讨论

2.1 富氧地下气化过程煤中矿物质的演变行为

原煤及不同富氧气化灰渣的XRD图谱如图4所示。由图4可知,原煤中主要的矿物质包括高岭石、石英以及黄铁矿[11]。富氧体积分数为40%的气化灰渣中含有的矿物质有:石英、钙长石、莫来石以及铁堇青石。富氧体积分数为60%和80%的气化灰渣中含有的矿物质有:石英、钙长石、钙铝黄长石以及斜辉石[12-13]。不同富氧体积分数灰渣的SEM如图5所示,图5(a),(b)为40%的富氧体积分数的SEM图,由图可以清晰地看到在灰渣中出现了大量的多孔熔融状矿物质。60%和80%富氧条件下的灰渣样品SEM如图5(c)~(f)所示。由图5(c)~(f)可以看出,60%富氧气化灰渣中发现少量微珠类的非晶相物质。而在80%富氧气化灰渣中几乎没有出现非晶相物质,多为图5(e)所示的棒状晶体。其原因可能是因为随着富氧体积分数的提高,反应温度持续升高,在高温条件下熔融的矿物质之间进一步发生反应生成了新的晶体矿物。此外,40%富氧灰渣中可观察到夹带有少许可以看见植物胞腔的未燃尽的碳,且整体的微观形貌较为复杂(图5(b));而60%富氧气化灰渣的整体形貌较为均质,多呈麦穗状(图5(d));80%富氧气化灰渣均质现象更为明显,片状晶体较为规律地排列。从40%灰渣中杂乱无章的多孔熔融状矿物质到80%灰渣中有序的片状晶体,表明随着富氧体积分数的升高灰渣中的晶体结构趋于有序化。灰渣中存在的这些矿物质为有害微量元素的赋存提供了一个很好的载体。

图4 原煤和富氧气化灰渣中的矿物质组成

Fig.4 XRD patterns of coal and UCG slag

2.2 有害微量元素在原煤以及灰渣中的质量分数

原煤在经历了富氧地下气化过程后煤中的有害微量元素发生了不同程度的迁移和富集,见表2。其中铜、锌和镉属于半挥发性元素,气化前后元素质量分数的变化相对较小;汞属于易挥发性元素,在经历高温气化反应后大部分迁移进入到气相中,仅有1%左右的汞留在了灰渣中,从平均相对富集系数可以得出同样的结论(图6),汞的相对富集系数为0.004远远小于1,说明汞在气化过程中大量迁移进入到煤气中[14]。从图6中还可以得出,铅、铍、砷和硒的平均相对富集系数ERE均大于1,表明煤中铅、铍、砷和硒经历了富氧地下气化后在灰渣中发生了明显的富集,其中砷元素的富集程度最为明显,富氧灰渣中砷的平均质量分数为123.91 mg/kg,约为气化原煤的8.5倍。在发生富集的元素中,硒是介于易挥发元素和半挥发性元素之间具有中间性质的元素,硒在灰渣中的富集表明,硒元素在富氧地下气化过程中更趋于表现出其半挥发性的性质。

图5 不同富氧体积分数灰渣的SEM图

Fig.5 SEM results of the oxygen-enriched slag

表2 不同体积分数富氧灰渣与原煤中有害微量元素的质量分数

Table 2 Content of HTEs in coal and different oxygen-enriched slag mg/kg

元素种类原煤40%富氧灰渣60%富氧灰渣80%富氧灰渣元素种类原煤40%富氧灰渣60%富氧灰渣80%富氧灰渣铜43.7659.6557.2250.30铍1.334.976.796.06锌80.7188.5658.8676.37钡316.04389.80575.30513.20镉0.390.350.460.45镍22.7034.0136.1131.09铅20.93127.5080.4177.28银1.232.362.742.45铬66.63112.20120.70114.20砷14.49131.30149.7090.74汞0.250.0030.0030.004硒0.412.022.712.64

图6 有害微量元素的平均相对富集系数

Fig.6 Average relative enrichment coefficient(ERE) of HTEs

ERE为有害微量元素的平均相对富集系数,其表达式为

其中,Cin为3个体积分数富氧灰渣中该元素的平均质量分数,mg/kg;Cic为煤中该元素质量分数,mg/kg;(Aad)c为煤中空干基灰分;(Aad)n为灰渣中空干基灰分。ERE=1表示有害微量元素在灰渣中既不富集也不耗散;ERE>1表示有害微量元素在灰渣中有富集的趋势;ERE<1表示有害微量元素在灰渣中有耗散的趋势[15]。

2.3 灰渣中有害微量元素在不同pH浸出液中的浸出质量浓度

从表3的毒性浸出结果可以看到,不同富氧体积分数气化灰渣中有害微量元素在浸出液中的浸出质量浓度均低于相应的毒性浸出标准规定值,其中浸出质量浓度较高的为钡和锌,钡在富氧灰渣中的平均浸出质量浓度为47.25 mg/L,锌在富氧灰渣中的平均浸出质量浓度为55.10 mg/L,均低于毒性浸出标准值100.00 mg/L,这表明富氧地下气化灰渣不具备浸出毒性。而且,通过与灰渣中有害微量元素的原始赋存质量分数比较还可以得出,不同富氧灰渣中有害微量元素的浸出率非常低(图7),浸出率为有害微量元素在浸出液中的平均质量浓度与其在灰渣中质量浓度的比值。在40%富氧灰渣中,锌和镉的浸出率分别达到了0.644和0.657。在60%和80%富氧灰渣中,锌的浸出率分别为0.542和0.829,以上分析表明锌在富氧灰渣中具有较高的浸出率。此外,灰渣中有害微量元素的浸出水平还受地下气化富氧体积分数的影响。从表3中还可以看出,除了硒、砷和银外,其他元素的浸出质量浓度随着富氧体积分数的提升而呈下降趋势[16-18]。灰渣中硒、砷和银的浸出量随着富氧体积分数的增加而增加,这与这些元素在富氧地下气化过程中的富集有关。

表3 不同富氧体积分数灰渣的浸出质量浓度

Table 3 Leaching concentration of different

oxygen-enriched slag mg/L

元素种类毒性浸出标准40%富氧灰渣60%富氧灰渣80%富氧灰渣铜100.008.929.983.95锌100.0057.0431.8963.33镉1.000.230.050.10铅5.003.082.152.68铬15.0014.129.039.02汞0.100.010.020.04铍0.020.020.010.01钡100.0065.5064.9311.32镍5.001.780.930.77银5.000.020.220.78砷5.001.653.155.00硒1.000.130.180.37

2.4 灰渣中有害微量元素在去离子水中的浸出质量浓度

从表4结果可以得出,不同体积分数富氧气化灰渣中有害微量元素在去离子水中的浸出质量浓度均远远低于危废浸出毒性标准,其中80%富氧气化灰渣中浸出质量浓度最高的砷也不到灌溉用水标准值的10%,这表明富氧地下气化灰渣不具备浸出毒性。而且,灰渣的浸出液也完全能够达到灌溉用水的标准,附近含水层的水可以直接用于农田灌溉。除了砷元素外,其他元素的浸出质量浓度均低于附近地下含水层中的背景值。因此,在未来气化区附近含水层的检测中,可以重点关注水中砷的质量浓度变化。此外,有害微量元素的浸出质量浓度和灰渣中对应的重金属赋存丰度有很好的相关性,在前文中已经发现砷在灰渣中的质量分数随着富氧体积分数的升高而升高,而在浸出结果中也出现了相同的规律,富氧体积分数越高的灰渣中砷的浸出质量浓度也相应较高。也即是说,灰渣中的重金属浸出量受其在灰渣中的原始赋存丰度的影响,当重金属元素在灰渣中的原始质量分数较多时,则其相应浸出质量浓度也较高[19-20]。

2.5 浸出液PH的变化

如图8所示,与原始浸提剂相比,不同富氧气化灰渣浸出液的pH都发生了不同程度的增大,其中当浸提剂的pH为5.2时增幅变化最大,40%,60%和80%富氧灰渣浸出液pH从原始5.20分别增大到9.20,11.10和10.77,增幅从76.9%到113.0%。浸出液pH的增大主要与灰渣中碱金属氧化物和碱性矿物质有关,这些矿物质和氧化物中含有的碱金属离子的水溶液为碱性,故而增加了浸出液的pH。

图7 有害微量元素的浸出率

Fig.7 Leaching rate of HTEs in oxygen-enriched slag

表4 灰渣中有害微量元素的浸出质量浓度以及对应的国家标准

Table 4 Leaching concentration and corresponding national standards of HTEs in slag mg/L

元素种类40%富氧灰渣60%富氧灰渣80%富氧灰渣灌溉用水标准危废浸出毒性标准附近顶板含水层背景值砷0.002 170.003 720.016 80.0505.00<0.000 1铍<0.000 10<0.000 10<0.000 1—0.02<0.005 0硒<0.000 10<0.000 10<0.000 10.0201.00<0.000 1硼0.710 000.606 000.568 03.000—汞<0.000 10<0.000 10<0.000 10.0010.10<0.000 1氟<0.000 10<0.000 10<0.000 12.000100.003.310 0

图8 不同体积分数富氧灰渣浸出液pH的变化

Fig.8 pH of leachate in oxygen-enriched slag

3 结 论

(1)Hg在经历煤炭地下气化高温反应后仅有约1%的Hg残留在灰渣中,其平均相对富集系数为0.004远远小于1。而Pb,Be,As和Se的平均相对富集系数均大于1,表明煤中Pb,Be,As和Se经历富氧地下气化后在灰渣中发生了明显的富集,其中As元素的富集程度最为明显,富氧灰渣中As的平均质量浓度高达123.91 mg/kg,约为气化原煤的8.5倍。

(2)不同富氧气化灰渣中有害微量元素在浸出液中的浸出质量浓度均低于相应的毒性浸出标准值,这表明富氧地下气化灰渣不具备浸出毒性。不同富氧灰渣中有害微量元素的浸出率很低,浸出量远远小于其在原煤中的原始质量分数。此外,灰渣中有害微量元素的浸出水平也受到地下气化过程中富氧体积分数的影响,大部分有害微量元素的浸出质量浓度随着富氧体积分数的提升而呈下降趋势。

(3)不同富氧气化灰渣中有害微量元素在去离子水中的浸出质量浓度均远远低于危废毒性浸出标准值,而且灰渣的浸出液也完全能够达到灌溉用水的标准。

[1] 刘淑琴,牛茂斐,齐凯丽,等.煤炭地下气化特征污染物迁移行为探测[J].煤炭学报,2018,43(9):2618-2624.

LIU Shuqin,NIU Maofei,QI Kaili,et al.Migration behavior of typical pollutants from underground coal gasification[J].Journal of China Coal Society,2018,43(9):2618-2624.

[2] 陈峰,潘霞,庞旭林.新奥无井式煤炭地下气化试验进展及产业化规划[J].煤炭科学技术,2013,41(5):19-22.

CHEN Feng,PAN Xia,PANG Xulin.Progress and industrialization plan of ENN’s no mine shaft type underground coal gasification[J].Coal Science and Technology,2013,41(5):19-22.

[3] 刘淑琴,牛茂斐,闫艳,等.煤炭地下气化气化工作面径向扩展探测研究[J].煤炭学报,2018,43(7):2044-2051.

LIU Shuqin,NIU Maofei,YAN Yan,et al.Exploration of radial expansion of the gasification face from underground coal gasification[J].Journal of China Coal Society,2018,43(7):2044-2051.

[4] YANG D,KOUKOUZAS N,GREEN M,et al.Recent development on underground coal gasification and subsequent CO2 storage[J].Journal of the Energy Institute,2016,89(4):469-484.

[5] 刘淑琴,张尚军,牛茂斐,等.煤炭地下气化技术及其应用前景[J].地学前缘,2016,23(3):97-102.

LIU Shuqin,ZHANG Shangjun,NIU Maofei,et al.Technology process and application prospect of underground of underground coal gasification[J].Earth Science Frotiners,2016,23(3):97-102.

[6] 刘淑琴,陈峰,庞旭林,等.煤炭地下气化反应过程分析及稳定控制工艺[J].煤炭科学技术,2015,43(1):125-128.

LIU Shuqin,CHEN Feng,PANG Xulin,et al.Analysis on reaction process of underground coal gasification and stable control technique[J].Coal Science and Technology,2015,43(1):125-128.

[7] XU B,CHEN L,XING B,et al.The environmental effect of underground coal gasification semi-coke on confined ground-water[J].Environmental Progress & Sustainable Energy,2016,35(6):1584-1589.

[8] AKBARZADEH H,CHALATURNYK R J.Structural changes in coal at elevated temperature pertinent to underground coal gasification:A review[J].International Journal of Coal Geology,2014,131:126-146.

[9] LUDWIK PARDA A M,STA N'CZYK K.Underground coal gasification(UCG):An analysis of gas diffusion and sorption phenomena[J].Fuel,2015,150:48-54.

A M,STA N'CZYK K.Underground coal gasification(UCG):An analysis of gas diffusion and sorption phenomena[J].Fuel,2015,150:48-54.

[10] SOUKUP K,HEJTM NEK

NEK ![]() APEK P,et al.Modeling of contaminant migration through porous media after underground coal gasification in shallow coal seam[J].Fuel Processing Technology,2015,140:188-197.

APEK P,et al.Modeling of contaminant migration through porous media after underground coal gasification in shallow coal seam[J].Fuel Processing Technology,2015,140:188-197.

[11] 刘淑琴,董贵明,杨国勇,等.煤炭地下气化酚污染迁移数值模拟[J].煤炭学报,2011,36(5):796-801.

LIU Shuqin,DONG Guiming,YANG Guoyong,et al.Numerical simulation of phenol migration for underground coal gasification[J].Journal of China Coal Society,2011,36(5):796-801.

[12] WANG Z,LIANG J,SHI L,et al.Expansion of three reaction zones during underground coal gasification with free and percolation channels[J].Fuel,2017,190:435-443.

[13] 陆银龙,王连国,唐芙蓉,等.煤炭地下气化过程中温度-应力 耦合作用下燃空区覆岩裂隙演化规律[J].煤炭学报,2012,37(8):1292-1298.

LU Yinlong,WANG Lianguo,TANG Furong,et al.Fracture evolution of overlying strata over combustion cavity under thermal mechanical interaction during underground coal gasification[J].Journal of China Coal Society,2012,37(8):1292-1298.

[14] LIU S,QI C,JIANG Z,et al.Mineralogy and geochemistry of ash and slag from coal gasification in China:A review[J].International Geology Review,2018,60(5-6):717-735.

[15] MEIJ R.Trace element behavior in coal-fired power plants[J].Fuel Processing Technology,1994,39(1-3):199-217.

[16] MCLENNAN A R,BRYANT G W,BAILEY C W,et al.An experimental comparison of the ash formed from coals containing pyrite and siderite mineral in oxidizing and reducing conditions[J].Energy & Fuels,2000,14(2):308-315.

[17] MELLORS R,YANG X,WHITE J A,et al.Advanced geophysical underground coal gasification monitoring[J].Mitigation & Adaptation Strategies for Global Change,2016,21(4):487-500.

[18] 邓云鹏,孙红艳,李金刚,等.煤炭地下气化区围岩介质对挥发酚的吸附作用研究[J].煤炭科学技术,2014,42(3):113-116.

DENG Yunpeng,SUN Hongyan,LI Jingang,et al.Study on adsorption ability of volatile phenols in underground coal gasification surrounding strata[J].Coal Science and Technology,2014,42(3):113-116.

[19] 唐芙蓉,王连国,贺岩,等.煤炭地下气化场覆岩运动规律的数值模拟研究[J].煤炭工程,2013,45(5):79-82.

TANG Furong,WANG Lianguo,HE Yan,et al.Study on numerical simulation of overburden strata movement law above underground coal gasification filed[J].Coal Engineering,2013,45(5):79-82.

[20] KAPUSTA K,STANCZYK K,WIATOWSKI M,et al.Environmental aspects of a field-scale underground coal gasification trial in a shallow coal seam at the experimental mine Barbara in Poland[J].Fuel,2013,113(2):196-208.