煤炭地下气化(UCG)为一种高效、安全、绿色的煤炭开采方式,简而言之,就是通过对地下的煤层进行有控制的燃烧使其发生类似地表气化炉的化学反应产生可燃气体(CO,CH4,H2等)[1-3]的过程。在煤炭地下气化(UCG)过程中,气化区煤层在燃烧及复杂应力作用下,内部会产生大量的裂隙、随着裂隙的扩展、集聚,气化区上部煤层将逐步垮落在气化通道上[4-5]。随着气化反应的进行,气化空间逐渐移动和扩大,当气化区不断扩大并形成一定规模时,上部煤层将会垮落,当垮落范围及规模较大时,上覆岩层将发生过量移动、破断,从而引起上覆岩层的移动和塌落,甚至导通地表,进而引发气体泄漏、地表沉陷和地下水污染等问题[6-9]。所以对地下气化区进行实时监测并准确评价气化过程中燃烧区的破坏活动,及时有依据地对相关参数做适当调整,才能避免过度破坏并有效控制气化的进程。因此对气化过程中煤岩破裂和裂隙扩展的实时监测技术的研究,对于现场煤炭地下气化的评价和控制具有十分重要的意义。

在对煤炭地下气化过程中气化区煤和围岩的破裂及气化空间演化规律方面,国内外学者进行了一系列研究。MACKINNON[10]运用变边界连续变形有限元法模拟分析了气化空间的扩展过程和相应的围岩应力及变形;GREG Perkins[11]运用0维空腔生长模型较好的估计了气化空间的演化速度;SUTHERLAND[12]运用块体模型模拟了因气化空间扩展而引起的地表沉陷;TRENT等[13]同时采用拉格朗日隐式有限元法和显式有限差分法模拟了气化区覆岩的移动问题。研究表明,2种方法求解同样问题时所得到结果是相同的,但在预测评价煤炭地下气化燃烧区上覆岩层移动时,利用拉格朗日显式有限差分法更有利。STEPHENSON等[14]通过在气化区地表建立岩体位移观测站,掌握地表岩层移动数据再进行数值模拟研究气化区上覆岩层下沉移动问题,考虑了煤岩的不连续性和层面滑动对沉陷的影响,研究表明气化热应力在一定时间内对顶板起到了支撑作用。DAGGUPATI 等[15]考察了进风孔和产气孔的距离、操作温度和注入气化剂成分等参数对气化过程中燃烧区的形状和演化速度的影响进行评价,但并没有监测及考察燃烧区域内破坏发生的强度和分布状况。PRABU 等[16-17]以特殊木料(Acacia nilotica wood)为载体设计成气化装置来模拟气化过程中燃烧区的破坏及进展状况,但是在实验中需要数次中止气化过程并拆开模型以观察评价燃烧区的情况。谌伦建[18]从煤层顶板岩性及气化区高温对顶板岩性的影响和燃空区处理角度,分析了煤炭地下气化空间的形成与扩展,提出了倾斜、缓倾斜和近水平煤层气化空间顶板结构模型,并分析了气化空间顶板结构对气化过程的影响。唐芙蓉、陆银龙和赵明东等[19-21]对温度-应力耦合条件下燃空区覆岩温度场和裂隙场的演化规律进行了数值模拟研究。WANG等[22]研究了煤炭地下气化采场的温度场分布特性及相关参数的影响,尝试了应用低频微地震技术探测煤炭地下气化火焰工作面结构及燃烧波传播位态,并在文献[23]中给出了相关数据处理与解析的方法。WATANABED等[24]利用声发射(AE)源分布的分形特性来构建岩石裂纹分布模型,通过花岗岩实验证实了该模型的可行性。目前,基于声发射监测技术对煤炭地下气化过程中,煤岩体的破裂及气化区演化进行监测及考察的研究还很少。

笔者考虑到气化高温环境会对煤岩热物理特性造成影响,首先进行了不同热履历的煤样加热实验,采用声发射(AE)技术和X射线CT扫描技术,对加热过程中煤样内部裂纹产生、裂隙演化和释放的声发射信号进行监测分析,研究煤样内部结构在不同加热条件下的变化和声发射活动之间的联系。然后进行了非原位煤-氧地下气化模型实验,对气化过程中气化炉内各部位温度的变化、声发射信号以及气化产物组分进行实时监测,研究结果表明,声发射监测技术可有效评价气化过程中气化区的破坏活动扩展和移动。

1 煤样加热试验

1.1 实验仪器及步骤

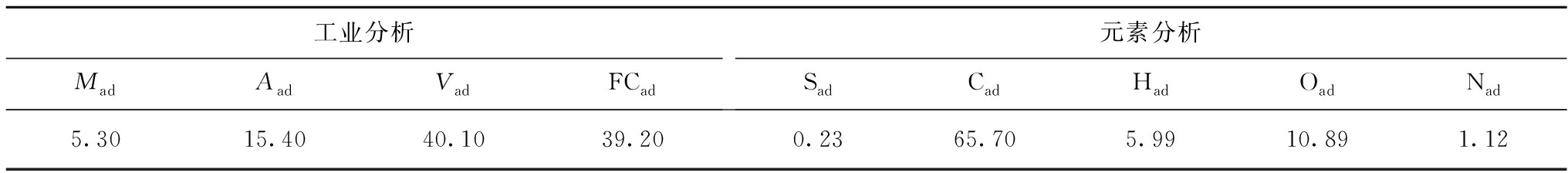

本研究采用板状和圆柱状煤样进行加热实验,便于加热过程中的测量和监测。煤样的工业和元素分析结果见表1。煤样硫含量低(0.23%),灰分含量较高(15.40%)。煤样的尺寸和实验操作条件见表2,煤样热履历实验装置系统如图1所示。煤样放置在加热装置上,使用黏合剂将AE传感器固定在煤样侧表面上。利用前置放大器和信号调节器将AE信号放大到70 dB,然后将振铃计数率和振铃累计数记录在数据记录器上。利用X射线扫描技术解析煤样加热前后的三维CT图像研究煤样内部的微裂纹分布及结构变化。

表1 煤样的工业分析和元素分析

Table 1 Proximate and ultimate analysis of coal samples %

工业分析MadAadVadFCad元素分析SadCadHadOadNad5.3015.4040.1039.200.2365.705.9910.891.12

表2 试验操作条件及煤样尺寸

Table 2 Operating conditions and coal specimen dimensions

编号产地形状层理面与加热面方向关系操作时间/min几何参数/mm高长/直径宽P1神东板状垂直1274020(长)5P2神东板状垂直554020(长)5P3神东板状平行552040(长)5C1山西潞安圆柱状垂直1352010(直径)C2山西潞安圆柱状垂直452010(直径)

图1 煤样加热实验装置

Fig.1 Experimental setup for coal specimen heating

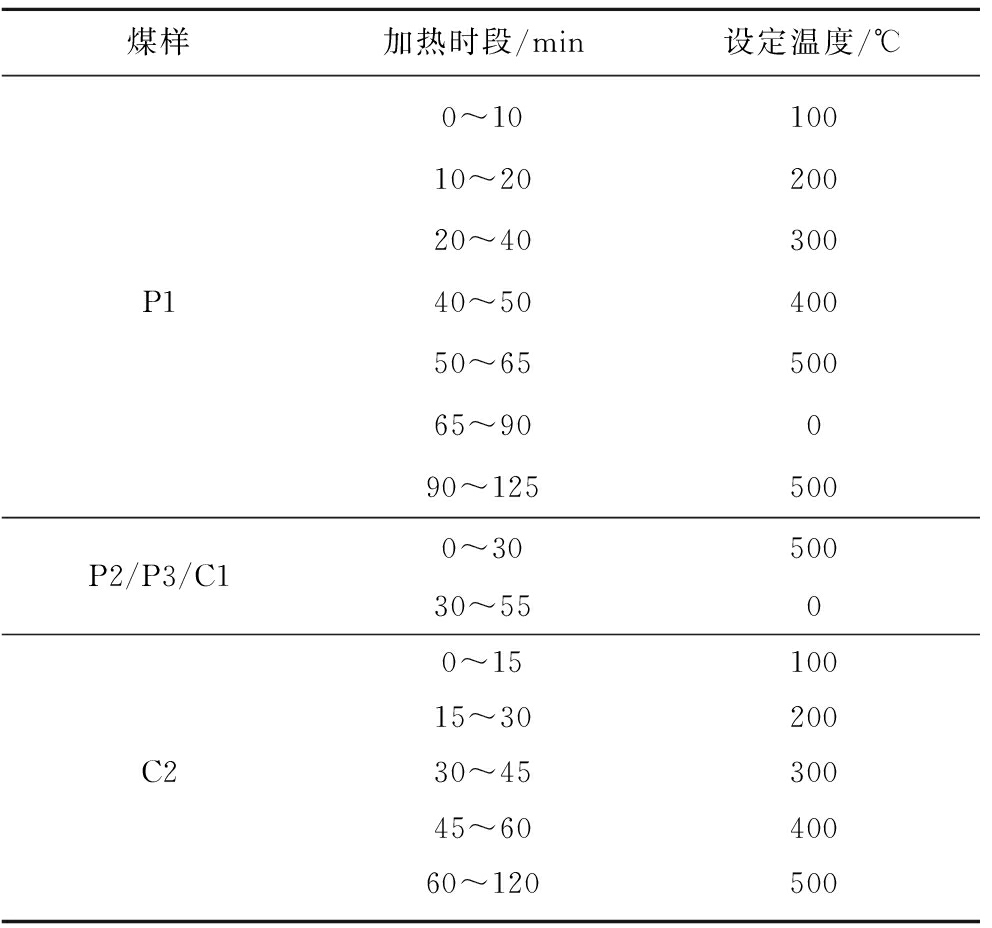

为了控制温度加载过程,在指定的时间间隔内将加热装置设定到一定的温度。见表3,P1煤样试验中,加热装置温度设定范围为0~500 ℃,0~10 min加热装置设置到100 ℃,10~20 min加热装置设置到200 ℃,20~40 min加热装置设置到300 ℃,40~50 min加热装置设置到400 ℃,50~65 min达到最高设定温度(500 ℃)后冷却25 min,最后35 min再将加热面设定到500 ℃。为了监测持续高温下煤样的变化,实验开始,就将P2煤样加热面设置到500 ℃,温度维持30 min,然后冷却25 min。P3,C1与P2相同的条件下进行试验。C2煤样的加热面每隔15 min设置递增100 ℃,达到最高设定温度(500 ℃)后保持恒温60 min。

1.2 板状和圆柱状煤样热履历试验

图2为煤样在加热过程中表面温度和声发射活动参量的变化。由图2可知,① 煤样在加热的过程中,检测到了声发射信号的产生,这是由于在高温环境下煤样内部微结构发生改变,产生许多微裂纹而触发的;② 煤样不同加热时段相比,在温度变化梯度较大的时刻,振铃计数率曲线更加密集,振铃累计数增长更快,且释放的声发射信号更强,这是由于在温度发生剧变时,煤样内部产生的热应力较强,促使产生大量微裂纹,释放大量声发射信号;③ 当煤样表面温度保持稳定时,声发射活性减弱,此时产生的微裂纹较少,煤样内部热应力较小;④ P1和P2,C1和C2相比,P1和C2煤样表面温度升高缓慢,P2和C1煤样表面温度升高迅速,由图2可知P1和C2的振铃累计数更高,而P2和C1的声发射信号更高,这是由于:表面温度变化越快的煤样,其表面附近的热应力越大,促使微裂纹聚合贯通,甚至形成断面,释放出较强的声发射信号,温度变化相对缓慢的煤样,其内部热应力相对较小,产生的微裂纹相对多些,而产生较大的裂隙相对较少。

表3 温度加载过程

Table 3 Temperature loading procedures

煤样加热时段/min设定温度/℃0~1010010~2020020~40300P140~5040050~6550065~90090~125500P2/P3/C10~3050030~5500~1510015~30200C230~4530045~6040060~120500

图3为P1,P2和P3试样加热前后的三维CT图像。由图3可知,加热前后煤样内部结构发生变化,产生许多新的微裂纹和裂隙,在受热面附近裂纹的数量和密度相比加热前明显增大。对比P1和P2煤样,加热时间和加热过程不同,P2试样在快速加热过程中产生的微裂纹较少,但有较大的开裂趋势,这是由于温度急剧变化引起的。

图2 煤样加热过程中声发射参量和表面温度变化

Fig.2 Temperature variation and AE activity monitored in the process of coal specimen heating

图4为生成裂纹角度的分布,可以看出P1和P2煤样内部大部分裂纹角度在90°左右,P3煤样内部裂纹角度在0°左右,可看出煤样裂纹扩展方向与层理面近似平行,说明层理面方向对裂纹扩展方向有很大影响。为了量化煤样内部结构变化,笔者分析了煤样在距离受热面30 mm范围内的裂纹数量分布(图5)和体积分布(图6),同时得到裂纹数量与体积的关系(图7)。

图3 加热前后煤样内部裂纹变化

Fig.3 Internal cracks generated inside the coal specimens before and after heating

图4 加热后煤样内部裂纹角度

Fig.4 Crack angles inside the coal specimens after heating

图5 P1和P2煤样微裂隙系数

Fig.5 Microcrack distribution along the specimen height of P1 and P2

图6 P1和P2煤样裂纹平均体积分布

Fig.6 Average fissure volume along the specimen height of P1 and P2

图7 P1和 P2裂纹数量与平均裂纹体积的关系

Fig.7 Relation of fissure number and average fissure volume in the P1and P2 test

由图5,6可知,P1试验煤样裂纹多集中在距离加热面0~8 mm内,内部裂纹密度较低,裂纹体积分布均匀,P2试件的裂纹几乎分布在整个区域,裂纹平均体积分布不均,存在较大体积裂隙,这是由于P2煤样开始加热时,加热装置直接设置为500 ℃,内部产生较大的热应力,进而产生体积较大的裂隙,具有开裂趋势。再次说明煤样的温度变化越快产生的热应力越大,裂纹体积越大,释放的声发射信号越强,微裂纹分布越广。如图5~7所示,P2煤样相比P1煤样在加热后形成微裂纹体积更大,孔隙率增加的更大,这主要是加热过程中温度梯度较大的结果。

在高温环境下煤岩的孔隙率是实现高效气化的重要因素。在此没有可用的孔隙率变化数据,但是笔者通过3D CT图像获得了加热前后的煤样孔隙率系数。实验前煤样P1,P2孔隙率分别为5.53%和8.08%,经过加热试验后,孔隙率分别增加到12.69%和28.97%。可以看出,煤的孔隙率在高温环境中明显增大,尤其是温度梯度较高的P2煤样。

在相同的实验操作下,对柱状煤样进行了一些独立的实验来支持所得到的结果。将柱状煤样层理平面垂直于受热面放置在加热器上。表3为C1和C2温度加载过程;图2为C1和C2煤样加热过程中表面温度、振铃计数率和振铃累计数的结果;图8为X射线CT扫描解析结果;图9为加热前后C1和C2煤样不同位置分布的裂纹数量。

结论总结:① 煤样在气化高温环境下,内部微结构会发生改变,产生微裂纹并释放声发射信号;② 煤样的温度变化越快产生的热应力越大,裂纹体积越大,释放的声发射信号越强,微裂纹分布越广;③ 大部分煤样微裂纹和裂隙扩展方向与层理面方向趋于平行,说明层理面方向对裂纹扩展方向有很大影响,对煤炭地下气化气化通道的设计具有很大的参考意义;④ 高温后煤岩的微裂纹量、孔隙率和破碎度都有所增大,有助于加快气化反应的推进和气化更加高效的进行。

图8 加热前后C1和 C2煤样内部裂隙变化

Fig.8 Internal cracks generated inside the C1,C2 coal

specimens before and after heating

图9 C1和C2煤样微裂纹分布

Fig.9 Microcrack distribution along the specimen height

of C1,C2 coal specimens

2 UCG模型实验

2.1 实验设计

模型实验是可行性研究的关键步骤,可为现场气化过程提供可靠的参考。在典型的UCG过程中,向煤层中钻入2个钻孔,并通过使用不同的贯通形式,在适当距离内构建地下气化通道进行连接[25-27]。随着UCG技术的发展,地下反应炉的结构设计已经有了很多方式。本研究在前人研究UCG模型实验设计的基础上,采用V字形气化通道进行了实验室模型实验,考察了在实验条件下气化区域的移动演化和气化效率等。

根据煤样热履历实验,当煤层沿层理面方向气化燃烧时,气化区更容易扩展。所以在构造V字型UCG模型气化炉时,设置气化通道与煤样层理面平行。采用氧气作为气化剂提供足够的温度场维持气化过程的进行。通过对声发射信号和温度的实时监测对气化区的破坏活动和移动演化进行评价。

声发射(AE)作为一种实时监测技术,通过对声发射结果参数进行解析,可以获得气化热环境下煤岩体破坏过程中声发射的活动规律。而振铃计数率和振铃累计数在此研究中都仅能定性地反映破坏活动,不能直观地反映煤体中产生的裂隙分布。因此,笔者试图通过获取声发射(AE)震源位置,来确定气化区破坏裂隙的分布状况。

UCG模型剖面及尺寸如图10所示,在模型中,用耐热混凝土浇筑了一个不规则的矩形煤块,煤块中钻取直径13 mm的V字形连接孔(气化通道),用于输入气化剂和排出气化煤气。在煤体内设置热电偶监测气化过程中的温度分布,为气化控制和气化区扩展提供关键信息。气化炉模型安装在一个测重装置上,方便记录实验过程中的气化煤量的变化;气化剂注入系统提供气化反应所需的气化剂(此实验为纯氧);在规定的时间间隔(10 min),对气化煤气采样接入气相色谱仪进行气体成分分析;实验过程中,实时监测气化区温度分布和出口气体温度及声发射活动等。

图10 UCG模型断面和尺寸

Fig.10 Dimensions and vertical cross-section of simulated

UCG reactor

2.2 结果与讨论

实验开始时,使用点火装置在设计点火位置将煤点燃,然后将供氧系统连接到入口位置。在接下来的8 h内,供氧系统以4.5~10.0 L/min的速度为气化区供给纯氧,为气化反应的进行积累足够的热量。

图11 气体煤气组分体积分数及热值随时间变化的情况

Fig.11 Changes in gas production content and calorific value

during the gasification experimen

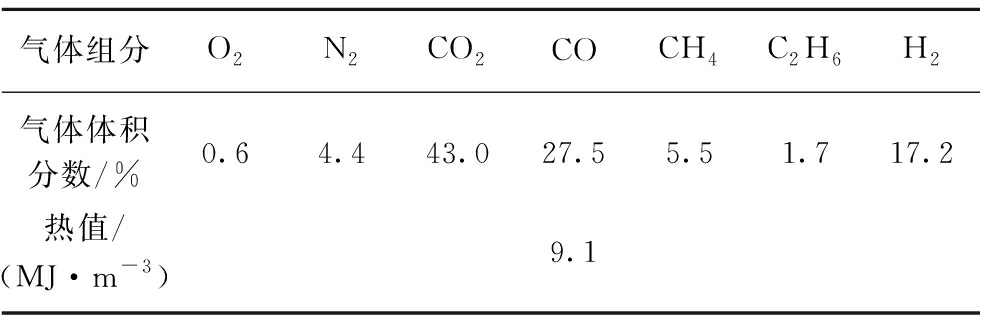

图11为气化过程中气体产物组分体积分数及气体热值随时间的变化情况。在燃烧初期N2占比高达80%以上,随着CO2体积分数的增加而逐渐下降。实验进行25 min左右,成功点燃了气化煤气。之后的3 h内,燃烧区域持续稳定地气化,在第3~4小时内得到的煤气品质较低,其中CO2体积分数最高(57.1%),CO,H2体积分数呈下降趋势,煤气热值为8.03 MJ/m3。随后将供氧量增加到7 L/min,CO,H2的体积分数明显增加,煤气热值在4 h达到峰值(13.19 MJ/m3)。约7 h后,虽然供氧量提高,但是CO,H2体积分数降低,CO2体积分数持续增加。由图11中气化炉质量变化曲线可以看出,此时煤炭消耗速率有下降趋势,可以推测,燃烧区已移动到出气口侧煤块边界,此时的氧气流量过高,不利于稳定的气化。随着气化煤气带走热量的不断增加,限制了反应区内温度的进一步上升。实验过程中,利用气相色谱仪取样的气体煤气进行解析,煤气中各气体含量和热值见表4。

表4 气化煤气的平均组分体积分数和气体热值

Table 4 Average gas composition and calorific value of

gas products

气体组分O2N2CO2COCH4C2H6H2气体体积分数/%0.64.443.027.55.51.717.2热值/(MJ·m-3)9.1

实验过程中模型内部的温度分布和声发射活动如图12所示,在排气管道内,安装了热电偶CH8,用于监测气化煤气的温度。在实验初始阶段,点火区域(CH1)附近温度升高,随后CH2,CH5和CH7温度上升明显,CH4和CH6温度上升较缓,说明高温区沿CH2和 CH7之间的上连接孔移动。在整个气化过程中CH1,CH2和CH7的温度几乎都比其他热电偶温度高,说明整个气化过程高温区都在CH1,CH2和 CH7之间的上连接孔附近。后期,下连接孔(CH3,CH6)周围温度突然升高,表明高温区逐渐扩展演化。由图12中可以看到,在0,4和6 h时间点附近,声发射活动比较活跃,振铃计数率曲线比较密集,振铃累计数也有明显的提高,并且在0,4和6 h时间点附近温度变化比较大,说明随着燃烧区域温度的变化,声发射活性有了较大的提高。实验进行6 h后,气化通道主要区域升温速率逐渐下降,这可能表明燃烧区已移动至煤块边界,预示气化过程结束。实验结束后,拆除连接管道,将石膏填充到气化模型中,待其凝固成型后方便观察煤块中气化腔体的形状以及了解裂隙分布,但是在切割操作过程中,由于燃空区周围发生破裂以及石膏还未干燥就进行切割,导致没有得到成型的燃空区形状。

原岩应力、热应力以及现场气化燃烧状态之间的复杂相互作用,决定了地下气化工作面的动力特性。对燃烧区移动速度的监测与估算是有效控制气化过程的重要手段。计算达到与热电偶CH1,CH2,CH3相同温度的时间,沿连接孔的移动速率约为0.03 m/h,与UCG现场测量[28]的移动速率几乎相同。

利用声发射传感器接收到的AE信号,获得了在煤层中产生微裂纹的触发时间,利用声发射震源标定程序计算在气化过程中声发射震源触发位置。坐标原点设置在气化模型的中心位置,图13为 AE传感器的位置坐标。

图12 气化过程中的温度分布和声发射活动

Fig.12 Temperature profile and AE activity monitored during

gasification experiment

图13 AE传感器的位置坐标

Fig.13 Position coordinates of AE sensors

图14 声发射震源位置

Fig.14 AE source locations

AE震源标定结果如图14所示。图14中的红色、绿色和蓝色球体分别代表早期、中期和后期的声发射震源位置,球体的尺寸可大致反映裂纹破裂释放的声发射能量。图15中的红色圆点表示声发射云的重心,是由声发射源能量和震源坐标统计计算得到的,水平和垂直方向的线段长度表示声发射云区域的宽度,单位为mm。

比较图16红外热成像仪得到的高温区分布图(比色条为温度,℃;ε为测温精度,℃)与声发射震源标定的结果可以看到,声发射震源标定的结果同气化区扩展热成像图基本一致。燃烧气化区从底部向中部扩展,并在气化通道周围扩大,大部分声发射源位于点火区和连接孔周围。

图15 声发射云的重心

Fig.15 Pictures of cavity growth taken by thermography

图16 气化区扩展热成像

Fig.16 Pictures of cavity growth taken by thermography

3 结 论

(1)实验结果表明,在加热过程中,高温导致煤样内部结构发生明显的局部热破裂,从而煤样产生了较为强烈的声发射信号。

(2)煤样的受热温度变化越快,声发射活动越活跃,声发射振铃计数率更加密集,能量计数更高,相应产生的微裂纹更多,更容易形成大的裂隙。

(3)在煤样加热过程中,裂纹和裂隙的产生和扩展方向和煤样层理面趋于平行,此结论对煤炭地下气化炉的构建具有一定的指导意义。

(4)通过对气化煤气的成分分析和温度分布的考察,证明了在本研究实验条件下该地下气化模型得到了较为稳定的气化过程。在整个气化过程中,历时8 h消耗了约5 kg煤炭,平均产气发热量为9.1 MJ/m3。

(5)通过与气化过程中温度的分布情况和气化区扩展热成像图相比较,证明声发射震源标定可以准确监测煤炭地下气化过程中煤岩体的破裂及演化活动。下一步研究需要试验不同的UCG连接孔模型,并考察气化剂成分(水蒸汽、空气或O2)和比例等对气化效率的影响。

[1] 刘淑琴,牛茂斐,闫艳,等.煤炭地下气化气化工作面径向扩展探测研究[J].煤炭学报,2018,43(7):2044-2051.

LIU Shuqin,NIU Maofei,YAN Yan,et al.Exploration of radial expansion of the gasification face from underground coal gasification[J].Journal of China Coal Society,2018,43(7):2044-2051.

[2] 黄温钢,王作棠,辛林.从低碳经济看我国煤炭地下气化的前景[J].矿业研究与开发,2012,32(2):32-36,50.

HUANG Wengang,WANG Zuotang,XIN Lin.On the prospect of underground coal gasification in China from low-carbon economy[J].Mining Research and Development,2012,32(2):32-36,50.

[3] 梁杰,王喆,梁鲲,等.煤炭地下气化技术进展与工程科技[J].煤炭学报,2020,45(1):393-402.

LIANG Jie,WANG Zhe,LIANG Kun,et al.Progress and technology of underground coal gasification[J].Journal of China Coal Society,2020,45(1):393-402.

[4] 崔勇,梁杰,王旋.基于非稳态渗流传递的煤炭地下气化数值模拟[J].煤炭学报,2014,39(S1):231-238.

CUI Yong,LIANG Jie,WANG Xuan.Numerical simulation on UCG process based on non-steady flow in porous media transport[J].Journal of China Coal Society,2014,39(S1):231-238

[5] SHAFIROVICH E,VARMA A.Underground coal gasification:A brief review of current status[J].Ind Eng Chem Res,2009,48:7865-7875.

[6] LIU S,WANG Y,YU L,et al.Volatilization of mercury,arsenic and selenium during underground coal gasification[J].Fuel,2006,85(10-11):1550-1558.

[7] STUERMER DANIEL H,NG DOUGLAS J,MORRIS CLARENCE J.Organic contaminants in groundwater near an underground coal gasification site in Northeastern Wyoming[J].Environmental Science & Technology,1982,16(9):582-587.

[8] IMRAN Muhammad,KUMAR Dileep,KUMAR Naresh,et al.Environmental concerns of underground coal gasification[J].Renewable and Sustainable Energy Reviews,2014,31:600-610.

[9] 王在泉,华安增.煤炭地下气化空间扩展规律及控制方法研究综述[J].岩石力学与工程学报,2001,20(3):379-381.

WANG Zaiquan,HUA Anzeng.Review on cavity growth laws and control in underground coal gasification,[J].Chinese Journal of Rock Mechanics and Engineering,2001,20(3):379-381.

[10] MACKINNON R J.Modeling of 2-D cavity growth using continuously deforming finite elements[A].Proceedings of the 10th Annual UCG Symposinn[C].New York,1984:61-68.

[11] GREG Perkins.A 0-dimensional cavity growth submodel for use in reactor models of underground coal gasification[J].International Journal of Coal Science & Technology,2019,6(3):334-353.

[12] SUTHERLAND H R.Subsidence prediction for the forthcoming TONO UCG project[A].Proceedings of the 9th Annual UCG Sympo sium[C].New York,1983:99-107.

[13] TRENT B C,LANGLAND R T.对煤地下气化所致沉陷的模拟[J].矿业译丛,1985(3):34-48.

[14] STEPHENSON D E,DASS S T,SHAW D E.Numerical modeling of subsidence induced by underground coal gasification,including thermal effects[J].In Situ,1983,7(1):27-51.

[15] DAGGUPATI S,RAMESH N,MANADAPATI R N,et al.Laboratory studies on cavity growth and product gas composition in the context of underground coal gasification[J].Energy,2011,36:1776-1784.

[16] PRABU V,JAYANTI S.Simulation of cavity formation in underground coal gasification using borehole combustion experiments[J].Energy,2011,36:5854-5864.

[17] PRABU V,JAYANTI S.Heat-affected zone analysis of high ash coals during ex-situ experimental simulation of underground coal gasification[J].Fuel,2014,123:167-174.

[18] 谌伦建.煤炭地下气化炉顶板结构模型及其对气化过程的影响[J].矿业安全与环保,2003(6):7-9,1.

CHEN Lunjian.Roof structure model of underground coal gasifier and its influence on gasification process[J].Mining Safety & Environmental Protection,2003(6):7-9,1.

[19] 唐芙蓉,王连国,贺岩,等.煤炭地下气化场覆岩运动规律的数值模拟研究[J].煤炭工程,2013,45(5):79-82.

TANG Furong,WANG Lianguo,HE Yan,et al.Study on numerical simulation of overburden strata movement law above underground coal gasification filed[J].Coal Engineering,2013,45(5):79-82.

[20] 陆银龙,王连国,唐芙蓉,等.煤炭地下气化过程中温度-应力耦合作用下燃空区覆岩裂隙演化规律[J].煤炭学报,2012,37(8):1292-1298.

LU Yinlong,WANG Lianguo,TANG Furong,et al.Fracture evolution of overlying strata over combustion cavity under thermal mechanical interaction during underground coal gasification[J].Journal of China Coal Society,2012,37(8):1292-1298.

[21] 赵明东,董东林,田康.煤炭地下气化覆岩温度场和裂隙场变化机制模拟研究[J].矿业科学学报,2017,2(1):1-6.

ZHAO Mingdong,DONG Donglin,TIAN Kang.Change mechanism simulation study of the overlying strata temperature field and fracture field in UCG[J].Journal of Mining Science and Technology,2017,2(1):1-6.

[22] WANG Jianhua,WANG Zuotang,XIN Lin,et al.Temperature field distribution and parametric study in underground coal gasification stope[J].International Journal of Thermal Sciences,2017,111:66-77.

[23] 王作棠,付振坤,焦景立,等.地下气化火焰工作面位置微地震探测[J].采矿与安全工程学报,2008,25(4):394-399.

WANG Zuotang,FU Zhenkun,JIAO Jingli,et al.Micro-seismic monitoring on position situation of flame working face in underground coal gasification[J].Journal of Mining & Safety Engineering,2008,25(4):394-399.

[24] WATANABE Y,ITAKURA K,SATO K,et al.A Modeling method on fractal distribution of cracks in rocks using AE Monitoring[J].J.Acoustic Emiss,2005,23:119-128.

[25] THOMPSON P N.Gasifying coal underground[J].Endeavour,1978(2):2-93.

[26] BLINDERMAN M S,SAULOV D N,KLIMENKO A Y.Forward and reverse combustion linking in underground coal gasification[J].Energy,2008,33-44.

[27] GREGG D W.Relative merits of alternate linking techniques for underground coal gasification and their system design implications[J].In Situ,1980(4):207-236.

[28] BURTON E,FRIEDMANN J,UPADHYE R.Best practices in underground coal gasification[M].USA:Lawrence Livermore National Laboratory,2016.