煤体具有结构致密、孔隙结构复杂、润湿性差的结构特征,在煤炭开采过程中,随着煤矿开采深度的增加,地应力、瓦斯压力和瓦斯含量不断增高,常常面临着瓦斯爆炸、煤与瓦斯突出、瓦斯中毒、冲击地压等矿井灾害事故[1-2]。表面活性剂作为一种亲油亲水物质,由于其独特的两亲特性及其在溶液中的特殊存在方式,能够在煤体上形成定向的紧密吸附层,改变煤体物理力学性质。已有研究发现[3-4],煤体自身带负电性,阴离子表面活性剂对其改性效果最佳。因此,为了减少或避免矿井灾害事故的发生,并且能够从致密的煤层中抽采瓦斯,笔者采用阴离子表面活性剂对煤体进行改性,研究表面活性剂对煤体的改性规律。

WANG等[5]研究了表面活性剂对低阶煤颗粒疏水性的影响。结果发现,非离子表面活性剂2-乙基己醇和十二烷基胺盐酸盐(Dodecyl Amine Hydrochloride,DAH)可提高低阶煤的疏水性,而阴离子表面活性剂(SDS)可降低低阶煤的疏水性。何杰[6]基于表面化学基本理论,叙述了煤的表面性质与润湿性之间的关系。结果发现,煤的表面结构是影响其润湿性的内因,同样表面活性剂的种类、性质、初始质量分数以及溶液的pH值对煤润湿性的影响也很明显,但这种影响依赖于煤的表面性质。赵振保等[7]通过红外光谱实验,并结合数值计算,建立了煤尘润湿性与煤质参数和煤尘表面官能团之间的关系。结果发现,煤尘的有机大分子结构以及表面官能团,尤其是煤尘表面的无机矿物质官能团,决定和影响着煤尘的润湿性质。聂百胜等[8]基于分子热力学和表面物理化学理论,并结合煤大分子和表面结构的特点,分析了煤吸附水的微观机理。结果发现,从微观角度看,煤吸附水的机理就是煤表面与水分子之间的相互作用,这些作用包括取向、诱导和色散等分子间作用力和氢键。并且发现表面活性剂改变煤的润湿性的根本原因是从微观上改变了水分子与煤表面的作用力的缘故。

近些年来,随着量子化学理论的发展和量子化学计算方法以及计算机技术的进步,使得量子化学计算可以用于对矿物结构、物理性质、反应机理和反应活性提供系统而可信的解释并做出一些指导实践的预测。夏阳超等[9]运用量子化学密度泛函理论(DFT)研究了褐煤表面含氧官能团对水分子的吸附机理。结果表明,不同的含氧官能团吸附点位有不同的吸附平衡距离和吸附能。陈美玲等[10]和曾荣英等[11]利用量子化学方法中的密度泛函理论,从分子水平上研究了表面活性剂在气液界面上与水分子的相互作用。结果表明,极性头与水分子以氢键形式构成水合层,水合层内直接与极性头形成的氢键比水分子之间形成的氢键弱。

前人关于表面活性剂对煤体的改性研究主要集中在利用表面活性剂来改变煤体润湿性,应用于煤的浮选、降尘等工作中,但关于表面活性剂改性煤体的物理力学特性,应用于煤矿开采工作中的研究较少。因此,笔者以阜新长焰煤为研究对象,选择阴离子表面活性剂(SDS)对煤体进行改性。采用宏观-微观实验相结合的方法,分析表面活性剂改性后煤样的宏观物理力学特性(接触角、峰值强度、峰值应变和弹性模量等)和微观结构(矿物质组成和表面官能团等)随各改性条件的变化规律,基于此,利用量子化学密度泛函理论探讨表面活性剂对煤体的改性规律,并分析SDS改性后煤体结构损伤过程。以期为表面活性剂应用于瓦斯抽采、预防矿井灾害提供实验支撑和理论依据。

1 实 验

1.1 实验材料

实验所用煤取自辽宁阜新平安矿(煤层深度-500~-1 000 m)。该煤层具有原始微孔隙,微裂隙,结构致密的特点[12],其孔隙、裂隙结构均匀,层(节)理清晰。按照国际标准(GB/T 482—2008)采集煤样,将采集后的样品立即装入采集袋中,并封口,防止污染和氧化。之后,在实验室内进行加工,根据标准(DL/T 5368—2007,GB/T 50266—99),使用JKZS-100自动取芯机和YBDQ-4岩石切割机将煤块切割成标准煤样,尺寸为φ50 mm×100 mm,并除去具有明显缺陷的煤样。对煤样进行声波波速测试,将波速离散性较大(超过2.0~2.5 km/s)的煤样剔除,选择均一性良好的煤样,保存、备用。为了保证煤样的均匀性,每一组的煤样尽量在同一煤层上钻取。标准煤样如图1所示。

图1 实验用标准煤样

Fig.1 Standard coal samples for experiment

实验选取具有良好的乳化、渗透、去污和分散性能的阴离子表面活性剂,十二烷基硫酸钠(Sodium Dodecyl Sulfate,SDS),分子式为C12H25-OSO3Na。前人的研究中所选择的表面活性剂溶液的范围很窄,并且数量是有限的。例如,LI等[13]应用3种质量分数的十二烷基硫酸钠(0.05%,0.20%和0.40%)作用于煤矿粉尘,质量分数范围较少,缺少代表性。NI等[14]发现当表面活性剂质量分数达到一定值,表面活性剂溶液才会润湿煤颗粒。因此,本文将表面活性剂质量分数分别设置为0.1%~1.0%。

1.2 实验方法

接触角实验采用直接测量法测量[15],即通过使用SDC-200接触角测量仪测定煤与表面活性剂液滴界面之间的接触角。将煤样置于试样台上,调整煤样使待测表面水平,然后通过针筒在煤样上方形成一滴表面活性剂液滴,使煤样上表面与液滴接触,为了避免其他因素造成较大误差,液滴刚落到煤样表面为0 s,取1 s时煤样的接触角为测量值,每个煤样按相同的步骤测量3次,测量允许误差为±0.1°。

单轴压缩实验利用YAW-2000液压伺服试验机测试煤样的力学性质。实验过程采用轴向位移控制方式,加载速率恒定在0.01 mm/s。

X射线衍射实验(X-Ray Diffraction,XRD)利用ShimadzuXRD-6100 X射线衍射仪检测煤样矿物质组成成分,实验前先将煤样研磨成粉末状(<200目,300 g),光源为X光管铜靶辐射(λ=0.154 056 nm),在电压20 kV、电流30 mA、扫描速度3(°)/mm、扫描范围5°~80°。

红外光谱实验(Fourier Transform Infrared Spectrometer,FTIR)利用Nicolet 6700傅里叶红外光谱仪测试煤样的官能团变化。按KBr和煤粉质量比约为100∶1,把样品制成厚0.1~1.0 mm,直径为13 mm的透明薄片。需要注意的是煤粉与KBr都应经干燥处理,以免溶液自身的影响而产生实验误差。另外,煤粉与KBr需研磨至<200目,以免损伤模具。仪器扫描范围为4 000~400 cm-1,分辨率为4 cm-1,累加扫描次数32次。

2 实验结果与分析

2.1 表面活性剂对煤体接触角的影响

将标准煤样分别放入质量分数为0.1%~1.0%(梯度为0.1%)的SDS溶液中浸泡,设置改性时间为12~72 h(梯度为12 h),改性温度为10~60 ℃(梯度为10 ℃)。达到实验条件后,取出煤样,擦干其表面水分,放入105 ℃烘箱中烘干24 h。最后,对改性后煤样进行接触角实验,实验结果如图2所示。

图2 表面活性剂改性条件对煤接触角的影响

Fig.2 Effect of surfactants modification conditions on the

contact angle of coal

图2(a)为表面活性剂质量分数对煤接触角的影响。可以看出,随着表面活性剂质量分数的增加,煤的接触角呈现出先下降后趋于平缓。当表面活性剂的质量分数为0.5%时,SDS溶液改性后煤的接触角均达到最小为7.15°,比原煤样降低69.88°。初始阶段,表面活性剂质量分数较低时,在煤表面存在很多空缺吸附位,表面活性剂吸附在煤表面占据空缺的吸附点位。随着表面活性剂质量分数的增加,煤表面吸附的表面活性剂分子越来越多,空缺的吸附点位逐渐较少;但随着表面活性剂质量分数继续增加,煤表面吸附点位被占据,两者之间的静电相互作用力也逐渐减弱,使得煤与表面活性剂分子之间的吸附作用减弱,另外,表面活性剂质量分数过高(>0.5%),表面活性剂在煤表面会形成多层吸附,两者之间的静电斥力逐渐增加,降低吸附作用。另外,当表面活性剂质量分数>0.5%时,部分接触角增长的原因是属于实验误差造成的,但均在误差允许范围内(允许误差±0.1°)。可见,当SDS溶液的质量分数为0.5%时,煤的改性效果最好。

图2(b)为改性时间对煤接触角的影响。可以看出,随着改性时间的增加,煤的接触角呈现出先快速下降后缓慢下降的趋势。当改性时间在12~48 h时,煤的接触角曲线快速下降,在48 h时,出现拐点,此时,SDS溶液改性后煤的接触角为15.32°,比原煤样降低44.04°。当改性时间大于48 h时,接触角仍然下降,但下降幅度很小。这主要是因为,当SDS与煤接触时间较短时,煤表面有很多空缺的吸附位,SDS容易吸附在煤表面,使煤的接触角降低较快。随着改性时间的延长(>48 h),煤表面空缺的吸附位很少,而且煤表面的表面活性剂分子间的排斥力作用也增大,使得溶液中的表面活性剂分子占据煤表面空缺的吸附位变得困难,因此,煤的接触角缓慢降低。另外,考虑到工作效率,应当在较短的时间内达到较好的结果。因此,选择改性时间为48 h时。

图2(c)为改性温度对煤接触角的影响。可以看出,随着改性温度的增加,煤的接触角呈现出先下降后趋于平缓的趋势。当改性温度达到40 ℃时,煤的接触角下降速率均达到最小,此时,SDS溶液改性后煤样的接触角为6.29°,比原煤样降低44.20°。这主要是因为升高温度增大了表面活性剂分子在煤孔隙结构中的分散程度,降低了传质阻力,促进了表面活性剂分子的热运动,增大了与煤碰撞接触的几率,因而促进了其与煤之间的吸附作用。另外,这种吸附作用的增加并非温度本身引起的,而是由于温度升高使得表面活性剂的CMC增大,使得溶液中表面活性剂单体分子含量增多,有利于表面活性剂分子在煤体表面的吸附。但当温度较高时(>40 ℃),煤样润湿性几乎不增加,可能是因为温度过高,破坏了表面活性剂分子结构,使表面活性剂分子的功能丧失。可见,当改性温度为40 ℃时,SDS溶液对煤的改性效果最好。

2.2 表面活性剂对煤体力学特性的影响

通过接触角实验得出表面活性剂改性后煤样润湿性能发生改变,可初步预判改性后煤样的力学性质也将发生改变,因此,通过单轴压缩实验测试改性后煤样力学特性变化规律。为了避免样品差异对实验结果的影响,将每组3个平行标准煤样分别放入质量分数为0.2%~0.7%(梯度为0.1%)的SDS溶液中浸泡,设置改性时间为12~72 h(梯度为12 h),改性温度为10~60 ℃(梯度为10 ℃),并以蒸馏水作为空白对照组,改性结束后,将煤样放在105 ℃烘干箱中烘干24 h。单轴压缩实验后发现每组煤样实验结果大致相同,因此每组选取一个试件的应力-应变曲线作为分析对象,实验结果如图3所示。

图3 煤样单轴压缩实验结果

Fig.3 Uniaxial compression test results of coal

图3为表面活性剂溶液改性后煤样的单轴压缩应力-应变曲线。由图3可以看出,煤样在单轴压缩破坏过程中,均经历了压密阶段、弹性变形阶段、屈服阶段和峰后应变软化阶段。其中,在压密阶段,随着荷载逐渐增加煤样内部孔、裂隙逐渐闭合、压实、压密。在弹性变形阶段,随着载荷的继续增加,煤样中的微裂隙基本闭合,应力-应变曲线近似于直线,整个煤样有弹性变形,煤样抵抗弹性变形的能力用弹性模量来表征。在屈服阶段,由于单轴压缩时煤样表现出较强的脆性,所以压缩过程中塑性屈服不明显,所以在弹性变形阶段之后,很快便达到峰值强度。在峰后应变软化阶段,当达到峰值后,煤样发生突然脆性破坏,破坏形式为斜面剪切破坏或劈裂破坏,破坏后表层煤岩向外飞出,且内部裂隙快速发展,交叉且相互联合形成宏观断裂面,应力急剧下降[16-17]。

由表1可知,蒸馏水改性后煤样的力学参数发生变化,但变化幅度较小,当加入表面活性剂后,煤样的力学参数变化幅度较大,说明表面活性剂对煤体力学参数具有较明显的改变。随着表面活性剂质量分数的增加(<0.5%时),煤样峰值强度和弹性模量逐渐降低,分别比原煤样降低了20.08,1 104 MPa,峰值应变逐渐增加,比原煤样增加了0.003 2。当表面活性剂质量分数继续增加(>0.5%),峰值强度和弹性模量仍降低,峰值应变仍增加,但增幅或降幅较小,增加或降低的比较缓慢。可见,表面活性剂质量分数为0.5%时,煤样力学参数变化最大。同理,当改性时间为48 h,煤样峰值强度和弹性模量逐渐降低,比原煤样降低了19.71,1 123 MPa,峰值应变逐渐增加,分别比原煤样增加了0.006 1。当改性温度为40 ℃时,煤样峰值强度和弹性模量逐渐降低,比原煤样降低了20.62,1 126 MPa,峰值应变逐渐增加,比原煤样增加了0.004 4。由此可知,表面活性剂改性后煤体的力学特性发生变化的实质是表面活性剂对煤体结构产生损伤。煤体在表面活性剂改性过程中,不断吸附溶液中表面活性剂分子,使得表面活性剂分子由外向内不断吸附在煤表面和煤体内部矿物表面,对煤体不断产生损伤。损伤作用表现为煤体发生脆性破坏,内部裂隙快速发展,交叉且相互联合形成宏观裂纹,进而使煤体峰值强度和弹性模量降低,峰值应变增加,煤体整体性减弱。

表1 表面活性剂改性条件对煤样力学参数的影响

Table 1 Effects of modified condition of surfactants on

mechanical parameters of coal

参数峰值强度/MPa峰值应变弹性模量/MPa原煤样26.90.015 71 344蒸馏水22.020.016 58580.219.40.014 6949表面活性剂0.315.710.014 9738质量分数/%0.413.130.015 75700.56.820.018 92400.66.650.019 22260.76.180.021 5174原煤样26.90.015 71 3441218.550.017 28182415.180.018 6610改性时间/h3611.820.020 4409487.190.021 8221606.760.023 3187726.790.024 1167原煤样26.90.015 71 3441014.660.014 18032012.810.014 7652改性温度/℃3010.190.015 3470406.280.020 1218506.250.024 4174606.10.027 7148

通过上述一系列物理力学特性实验,主要从宏观的角度考察煤样经表面活性剂溶液改性后,其物理力学特性的变化规律,然而,导致煤样物理力学特性变化的主要原因是表面活性剂吸附在煤体表面和煤体内部矿物表面不断产生损伤,表面活性剂对煤体产生的损伤在微观层面上表现如何?因此,2.3,2.4节将采用XRD和FTIR等微观观测手段,对表面活性剂溶液改性前后的煤样微观结构特征进行对比分析。

2.3 表面活性剂对煤体矿物组成的影响

根据2.1节得出的最佳改性条件(表面活性剂质量分数为0.5%,改性时间为48 h,改性温度为40 ℃),对煤样进行改性,将改性前后煤样分别研磨成粉末状(<200目,300 g),分别进行X射线衍射实验,获得各煤样的X射线衍射图。首先,根据图4中的002峰和100峰峰位对应的衍射角、半峰宽及其相对强度,对煤样的晶体结构参数进行分析,得到煤样的微观结构特征。然后,采用Jade6.5软件对得到的衍射图进行物相定性分析,得到表面活性溶液改性前后煤样中物相的变化情况。最后,采用High Score Plus软件对煤样中的物相进行定量分析,得到表面活性剂溶液改性前后煤样中物相含量的变化规律。

图4 煤样的X射线衍射结果

Fig.4 X-ray diffraction results of coal

2.3.1 无机质物相分析

自然界中的晶体都有其独特的晶体结构,X射线通过晶体形成的特征衍射图谱可以准确地鉴定晶体的物相。在煤中,大部分无机矿物是以晶体的方式稳定存在的。图4为表面活性溶液改性前后煤样的X射线衍射图。由图4可知,经物相分析得出煤中主要无机矿物包括石英(Q)、以高岭石(K)、伊利石(I)、蒙脱石(M)为主的硅酸盐矿物,以方解石(C)和白云石(D)为主的碳酸盐矿物及一些黄铁矿(P)等硫化物。

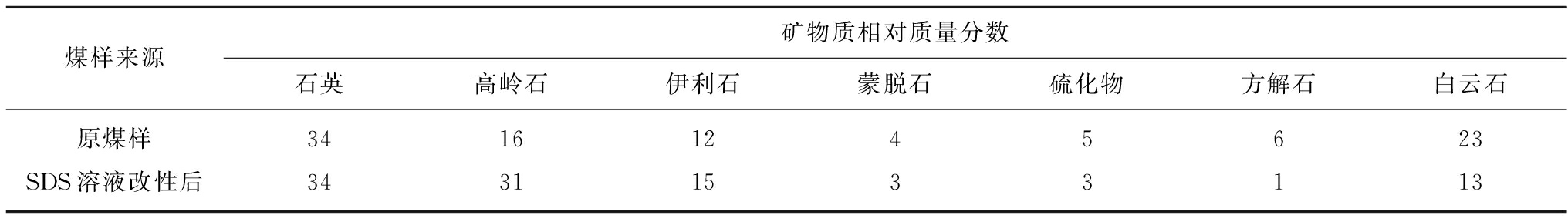

表2为表面活性溶液改性前后煤样中矿物质的相对质量分数。由表2可以看出,蒸馏水改性后煤样的矿物质相对质量分数与原煤样相比,几乎不变化,主要是因为蒸馏水很难渗透到煤体内部,润湿性较差的原因。经表面活性剂溶液改性后煤样的矿物质相对质量分数变化明显。其中,经SDS溶液改性后,方解石、白云石等碳酸盐矿物含量减少,是因为在溶液中碳酸盐矿物表面有部分碳酸钙、碳酸镁电离,产生Ca2+,Mg2+,使得碳酸盐矿物表面带正电荷,与SDS溶液中的阴离子活性基团发生离子交换反应,使碳酸盐矿物不断溶解;蒙脱石、伊利石和高岭石等黏土矿物质相对质量分数不降反增,是因为黏土矿物表面存在晶格缺陷,带部分正电荷,需要吸附阴离子活性基团来保持平衡,小部分黏土矿物发生溶解,生成Al2O3,SiO2等物质,且OH-存在条件下,Al2O3,SiO2会引起高岭石的石化结晶,当蒙脱石遇到K+时,也会重新结晶成伊利石;石英含量几乎不变,是因为石英体结构较为紧密,密度大,比表面积,能够提供给表面活性剂吸附的点位较少,另外,石英含有强度高且分布均匀的Si—O键,其化学性质相当稳定[18],很难吸附SDS表面活性剂。经CTAB溶液改性后,煤样中碳酸盐矿物的减少和硅酸盐矿物的增加幅度均没有SDS溶液改性后的煤样大,是因为CTAB在水中电离出阳离子基团,与煤的吸附作用比SDS弱,导致碳酸盐矿物溶解量和硅酸盐矿物的增加量较SDS低。

2.3.2 晶体结构参数分析

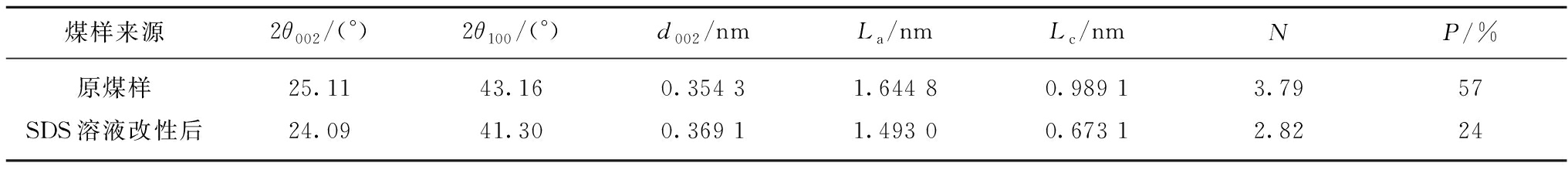

XRD除了可以鉴定煤中各种矿物质的种类和质量分数外,还可以表征煤大分子结构的聚集态结构特征。由图4可知,在XRD图谱上有3个衍射峰分别位于21°,24°和43°附近,对应于石墨晶体的γ带、(002)峰和(100)峰。其中γ带是由于缩聚芳香核相连接的脂肪支链、脂环烃及其他官能团引起的,(002)峰反映了芳香层片的堆垛高度,(100)峰反映了芳香环的缩合程度。

表2 煤样矿物质成分质量分数变化

Table 2 Change of mineral content in coal samples %

煤样来源矿物质相对质量分数石英高岭石伊利石蒙脱石硫化物方解石白云石原煤样34161245623SDS溶液改性后34311533113

根据布拉格方程(1)和谢乐公式(2),(3),通过(002)和(100)衍射峰位对应的衍射角、半峰宽及其相对强度对晶体结构进行分析,可以求得一系列晶体结构参数:芳香层间距d002(nm)、芳香结构单元平面延展度(La)、芳核层片堆砌高度(Lc)、芳香堆砌层数(N)和煤化度(P)等[19],计算结果见表3。

![]()

(1)

![]()

(2)

![]()

(3)

N=Lc/d002+1

(4)

式中,λ为X射线波长;θ002,θ100分别为(002),(100)两峰的峰位对应的衍射角;k1,k2为微晶形状因子,k1=1.84,k2=0.94;β100,β002分别为两峰所对应的半峰宽值。

另外,煤的芳香层间距介于纤维素(d002=0.379 7 nm)与石墨(d002=0.335 4 nm)之间,采用类比方法,并且以石墨结构特征参数为参照,以煤化度P作为表征实验煤样中缩合芳香层环的百分数的参数,以此得到芳香层与脂肪层结构的相对质量分数,借助煤化度对实验煤样的芳香度进行分析。根据煤化度定义,可得P的计算公式为

![]()

(5)

表3 煤样的晶体结构参数

Table 3 Crystal structural parameters of coal samples

煤样来源2θ002/(°)2θ100/(°)d002/nmLa/nmLc/nmNP/%原煤样25.1143.160.354 31.644 80.989 13.7957SDS溶液改性后24.0941.300.369 11.493 00.673 12.8224

由表3可以看出,经蒸馏水和表面活性剂溶液改性后煤样的002衍射峰的2θ在24°~26°,均小于原煤样的2θ002=25.11°,SDS溶液改性后煤样的2θ002最小,为24.09°。该衍射峰与芳香层片的堆砌高度有关,表示了芳香环碳网层片在煤分子内空间的定向分布情况。可见,SDS溶液改性后的煤样分子内部芳香层片排列的有序性较差,排列不定向,稳定性差。煤样的100衍射峰的2θ在41°~43°,均小于原煤样的2θ100=43.16°,SDS溶液改性后煤样的2θ100最小,为41.30°。该衍射峰与芳香环碳网层片的大小有关,反映了芳香环的聚合程度。可见,SDS溶液改性后煤样分子中的芳香环聚合程度较差。

表面活性剂改性后煤样的d002值增加,高于原煤样的0.354 3 nm;煤样的芳香结构单元平面延展度La减小,小于原煤样的1.644 8 nm;芳香层片堆砌高度Lc减小,小于原煤样的0.989 1 nm;煤样的芳香堆砌层数N减小,低于原煤样的3.79;煤化度P减小,小于57%。该结果说明改性后煤样的微晶结构完整性较差,煤分子内的官能团和各种桥键较为丰富,特别是脂肪类官能团较多,并且定向排列的有序性较低[20]。

2.4 表面活性剂对煤体官能团的影响

根据2.1节得出的最佳改性条件(表面活性剂质量分数为0.5%,改性时间为48 h,改性温度为40 ℃),对煤样进行改性,将改性前后煤样分别研磨成粉末状(小于200目,KBr和煤粉质量比=100∶1),分别进行FTIR实验,获得各煤样的红外光谱图(图5),根据光谱谱峰的位置和强度,分析表面活性剂溶液改性前后煤样表面官能团的变化情况,以期进一步掌握其微观结构变化规律。为了进行更全面的分析比较,结合前人的研究结果[21],可将煤的红外光谱划分为4个吸收带,即Ⅰ:羟基吸收带(3 700~3 000 cm-1),Ⅱ:脂肪结构吸收带(3 000~2 800 cm-1),Ⅲ:含氧官能团吸收带(1 800~1 000 cm-1)、Ⅳ:芳香结构吸收带(900~700 cm-1)。

图5 煤样的FTIR衍射结果

Fig.5 Fourier transform infrared results of coal

由图5可以看出,经表面活性剂溶液改性前后煤样的红外光谱图中各特征吸收峰的峰位和强度都有变化,且实验前对煤粉进行干燥处理,避免了表面活性剂溶液自身影响对实验结果产生的误差,因此,普图结果的差异仅仅是SDS溶液改性后的煤样与原煤样之间的差异。这说明表面活性剂能够改变煤分子内部的化学键或官能团,也就意味着表面活性剂能够改变煤分子的内部结构。因此,为了更清晰的解析煤样的红外光谱,把图谱中的特征峰分为羟基、脂肪烃、芳香烃和含氧官能团四大类别进行分析。

2.4.1 煤中的羟基

在3 500~3 200 cm-1处出现1条强度较大、峰形宽而散的吸收峰,该峰属于羟基的面外伸缩振动,或水在分子间缔合的氢键。峰形宽而散的主要原因就是氢键所致,这表明煤样中由于内在水分的缩合而使结构中存在着以多聚的羟基为主的网状体系(C—OH—O—C),这在一定程度上起着稳定煤结构的作用。因为改性后的煤样中仍然含有该吸收峰,所以煤中的缔合氢键非常稳定。在3 697~3 684 cm-1处出现一条强度较小、峰形细而窄的吸收峰,该峰属于游离的羟基。但是,原煤样中没有该峰出现,而经表面活性剂溶液改性后的煤样中出现该峰,说明表面活性剂改性后煤样中游离羟基的活性较高,同时也意味着表面活性剂改性后煤样的亲水性增加,这一结果与接触角实验结果一致。

2.4.2 煤中的脂肪烃

在2 975~2 915 cm-1处出现强度较大的吸收峰,该峰为甲基、亚甲基不对称伸缩振动,在2 875~2 858 cm-1处出现强度较小的吸收峰,该峰为甲基、亚甲基对称伸缩振动,这说明煤分子中包含着较为复杂的脂肪类结构。对于同一个煤样而言,甲基、亚甲基不对称伸缩振动谱峰强度均比对称伸缩振动谱峰的强度大,这也说明了煤分子中的脂肪烃绝大部分都是以短链的烷基形态的方式存在。在1 380 cm-1处出现1条较窄的吸收峰,该峰为甲基的特征峰。改性后煤体中芳香烃的含量较大,是因为表面活性剂中的C—C,C—H官能团吸附在煤体表面所致。

2.4.3 煤中的芳香烃

在1 604~1 588 cm-1处出现1条强度较大的吸收峰,该峰为芳香环中C![]() C伸缩振动,在900~700 cm-1处出现2条较窄的吸收峰,该峰为多种取代芳烃的面外弯曲振动,这3类芳香烃谱峰的强度均归因于煤分子中芳香核的缩聚状态。波数范围为900~700 cm-1的谱峰峰位和强度反映出苯环上的桥键被氢原子代替情况。

C伸缩振动,在900~700 cm-1处出现2条较窄的吸收峰,该峰为多种取代芳烃的面外弯曲振动,这3类芳香烃谱峰的强度均归因于煤分子中芳香核的缩聚状态。波数范围为900~700 cm-1的谱峰峰位和强度反映出苯环上的桥键被氢原子代替情况。

2.4.4 煤中的含氧官能团

在1 715~1 600 cm-1处出现1条强度较大的、峰形较窄的吸收峰,该峰为羧基的特征峰。在1 330~1 060 cm-1处出现1条强度较小的、峰形较宽的吸收峰,该峰为醚键的特征峰。这说明煤分子内的主要含氧官能团为羧基和醚键。

3 表面活性剂作用下煤体改性规律

通过表面活性剂对煤体宏观物理力学特性和微观结构特性的改性研究可知,在宏观层面上,表面活性剂溶液能够降低煤体的接触角、增加润湿性,降低煤体的力学强度和弹性模量等物理力学特性。在微观层面上,表面活性剂溶液能够改变煤体的矿物质组成和表面官能团等微观结构特征,并从微观角度一一验证宏观物理力学特性变化的本质原因。本章采用Material Studio软件中的Dmol3模块建立煤分子和表面活性剂分子模型,基于量子化学密度泛函理论,计算表面活性剂在煤表面各官能团的吸附点位上的结合能量和吸附距离,探讨了表面活性剂对煤体的微观改性规律。

(1)量子化学计算的基本原理。原子核和电子组成了原子,原子之间的相互组合形成了分子。其中原子核与电子之间的运动形式决定了原子和分子的性质。微观粒子的运动规律满足定态薛定谔(Schrödinger)方程:

![]()

(6)

式中,![]() 为哈密顿(Hamilton)算符;ψ为微观体系运动状态的波函数;E为体系能量,是

为哈密顿(Hamilton)算符;ψ为微观体系运动状态的波函数;E为体系能量,是![]() 算符的本征值,为确定值。

算符的本征值,为确定值。

(2)计算方法。采用Materials Studio 8.0软件中的Dmol3模块完成。由于在实际情况下,原子和分子体系的电子密度是非均匀的,在计算时要进一步提高计算精度,考虑到局域梯度近似(LDA)泛函总是过高估计结合能和过低估计键长,往往不能满足精度要求。所以,笔者选择广义梯度近似(GGA)泛函,GGA的非局域性更适合处理密度的非均匀性。电子交换关联势采用基于广义梯度近似(GGA)的Perdew-Wang(PW91)泛函,计算选取双数值极化基组(DNP),未限制电子自旋。自洽过程以体系的能量和电荷密度分布是否收敛为依据,精度均优于10-5,力的收敛标准为0.002,位移收敛标准为0.005,能量收敛标准为2×10-5。

表面活性剂在煤体表面上的结合能定义为

Ebind=Esur/coal-Esur-Ecoal

(7)

式中,Ebind为整个体系的结合能,kJ/mol;Esur/coal为煤体吸附表面活性剂达到平衡时的能量,kJ/mol;Esur为表面活性剂的能量,kJ/mol;Ecoal为煤体的能量,kJ/mol。

从能量角度来看,结合能为负,说明两者之间能够发生作用,且能量值越小,作用越强;结合能为正,说明两者较难作用或不能够发生作用。为了探究表面活性剂在煤体表面的吸附改性规律,除了总的结合能外,笔者还用同样的方法计算了体系的范德华作用能(EVdW)和静电作用能(Eelec),并计算EVdW和Eelec的占比,结果见表4。值得注意的是,本文中计算的相互作用能仅仅代表表面活性剂与煤体之间的相互作用的强弱,并不代表热力学上的吸附能。

(3)模型的建立。煤的大分子结构十分复杂,煤化学认为,煤是由结构相似的“基本结构单元”通过桥键连接而成。目前比较认可的煤大分子结构模型有Fuchs模型、Given模型、Wiser模型、Shinn模型和Hirsch模型等。笔者引用了石开仪等[22]提出的抚顺长焰煤大分子模型,并对模型进行稍微改进。文献[23]中对比阜新长焰煤和抚顺长焰煤,发现阜新长焰煤的芳氢率,芳碳率均较大,芳香烃较多,而脂肪烃较少。而煤大分子在一定范围内具有相似性,基于此,对抚顺长焰煤大分子结构进行调整,得到分子量为2 997的煤大分子结构,分子式为C194H193O26N2S。采用Material Studio软件对煤大分子结构和SDS表面活性剂进行结构优化,优化后结构如图6所示。

图6 优化后的煤大分子结构和SDS分子结构

Fig.6 Optimization molecular structure of coal and SDS

笔者通过计算表面活性剂在煤表面不同官能团吸附点位上的结合能大小,来确定表面活性剂优先吸附的点位。在建立吸附体系模型时,将优化后表面活性剂放置于煤表面各官能团吸附点位附近,表面活性剂的亲水基团靠近煤分子表面,做进一步优化。考虑模拟过程的复杂性,本文仅选择具有代表性,且容易与表面活性剂反应的含氧官能团(醇羟基、酚羟基、羧基、羰基和醚键)作为分析对象,它们在煤大分子结构中的位置如图6(a)所示。

3.1 表面活性剂对煤体的改性效果

由图7可知,吸附达到平衡时,SDS分子在煤表面的醇羟基、酚羟基、羧基、羰基和醚键5个吸附点位的吸附距离分别为1.743 2,1.085 3,0.993 4,0.952 1和0.877 9 nm,SDS分子与含氧官能团的距离远大于0.5 nm,说明SDS分子与煤分子之间的吸附主要依靠静电力作用,静电力主要来源于SDS分子中极性亲水基团与煤表面之间的电荷差异,异性电荷差异越大,静电作用也越强烈。可见,SDS分子自溶液吸附到煤分子表面的过程为物理吸附过程。

由表4可知,SDS分子在醇羟基、酚羟基、羧基、羰基和醚键5个吸附点位上的结合能分别为-281.41,-280.08,-267.53,-265.68和-251.30 kJ/mol,结合能均为负值,说明SDS分子在煤表面上的吸附过程是自发的。由吸附能结果可知,SDS分子在含氧官能团上的吸附强弱顺序为:醇羟基>酚羟基>羧基>羰基>醚键,吸附能的大小印证了SDS分子在含氧官能团上的吸附距离,同样也说明SDS分子在煤表面的吸附过程属于化学吸附过程。对结合能中的范德华作用能和静电作用能进行分析,发现静电作用能占据结合能的90%,说明SDS分子吸附到煤表面的主导力为静电作用力。

图7 SDS分子在煤表面含氧官能团上吸附的平衡构型

Fig.7 Equilibrium configuration of SDS molecules absorbed on

coal surfactant oxygen containing functional groups

为了能够更直观地描述SDS表面活性剂与煤体之间的化学反应,构建SDS表面活性剂与煤体发生化学反应的表达式,即A+B→C+D的过程。图8为SDS表面活性剂吸附到煤体表面并渗透到煤体内部矿物表面发生的物理化学反应过程。其中煤的示意图分成有机矿物和无机矿物2部分,为了简化示意

表4 SDS表面活性剂/煤体体系的结合能Ebind、范德

华作用能EVdW、静电作用能Eelec

Table 4 Binding energy Ebind,Van der Waals energy EVdW

and electrostatic energy Eelec of SDS surfactant/coal system

吸附点位Ebind/(kJ·mol-1)EVdW/(kJ·mol-1)Ebind/EVdW/%Eelec/(kJ·mol-1)Eelec/Ebind/%醇羟基-281.41-25.308.99-256.1191.01酚羟基-280.08-26.479.45-253.6190.55羧基-267.53-25.909.68-241.6390.32羰基-265.68-26.5710.00-239.1190.00醚键-251.30-25.7810.26-225.5289.74

图8 SDS表面活性剂与煤体之间的化学反应

Fig.8 Chemical reaction between SDS surfactant and coal

图,有机矿物部分仅仅包含了甲基、苯环及醇羟基、酚羟基、羧基、羰基和醚键等含氧官能团。SDS分子的阴离子活性剂基团通过静电相互作用吸附到煤体表面及内部有机矿物表面,Na+与煤体内部无机矿物发生离子交换反应,反应后,煤体内部有机矿物的官能团和化学键均断裂并生成新的物质,煤体内部无机矿物发生溶解,并分散在溶液中。这一反应过程与微观表征结果一致,即煤体表面凹凸不平、孔隙裂隙增加、碳酸盐矿物含量减少、不同官能团和化学键含量增加或减少等。同样,这一反应过程也能够解释为什么煤体的接触角降低、孔隙率和渗透率增加,力学强度下降。

3.2 表面活性剂改性后煤体结构损伤过程

表面活性剂改性后煤体微观结构发生变化,如微观形貌、矿物组成、官能团等发生变化,相应地宏观力学性质也将发生变化,因此煤体微观结构的变化是其宏观力学性质变化的内在基础。本节将重点分析表面活性剂改性后煤体微观结构的变化如何影响宏观力学性质的变化。

图9为表面活性剂改性前后煤样的微观结构损伤示意图。由煤样的SEM和XRD结果可知,改性前原煤样(图9(a))由有机矿物和无机矿物组成,其中无机矿物由石英颗粒,碳酸盐矿物颗粒,硅酸盐矿物颗粒和硫化物颗粒构成,矿物颗粒之间具有较好的胶结性,矿物颗粒聚集成一个整体,聚集体间存在粒间孔隙,且煤中含有原始微孔隙、微裂隙等缺陷。经表面活性剂改性后,煤样的有机矿物的官能团和化学键发生断裂而被溶解,小部分碳酸盐矿物也发生溶解分散、硅酸盐矿物重结晶,孔隙增加并产生次生裂隙,改性后煤样整体发生损伤(图9(b))。

图9 表面活性剂改性前后煤样的微观结构损伤示意

Fig.9 Micro structure damage of coal before and after

modified by surfactants

图10为表面活性剂在煤颗粒表面的吸附状态。由量子力学计算结果可知,表面活性剂通过分子间力(静电力、范德华力和π电子极化作用)吸附到煤颗粒表面,在煤颗粒表面形成紧密排列的吸附膜。吸附膜在煤颗粒表面排列的紧密程度受表面活性剂的种类和改性条件影响。表面活性剂吸附到煤颗粒表面后,煤中有机矿物中的官能团和化学键在表面活性剂作用下发生断裂,使得煤中有机物发生溶解,这将使煤体的微观结构产生损伤。

图10 表面活性剂在有机矿物表面的吸附状态

Fig.10 Adsorption state of surfactant on the surface of

organic mineral

图11为表面活性剂改性后煤体微观结构损伤过程。原煤样在改性前结构致密,内部及表面存在数量较少的孔隙和裂隙,如图11(a)所示。经表面活性剂改性后,煤体微观结构发生变化,内部及表面出现大量的次生孔隙和裂隙,如图11(b)所示。产生这些次生孔隙和裂隙的原因主要有:

图11 表面活性剂作用下煤体微观结构损伤过程

Fig.11 Micro structure damage process of coal under the

action of surfactant

(1)表面活性剂作用下煤中有机矿物官能团和化学键断裂,使得煤中有机矿物发生溶解,产生了次生孔隙。

(2)表面活性剂作用下煤中碳酸盐矿物的溶解产生了次生孔隙。煤体中方解石、白云石等碳酸盐矿物在表面活性剂作用下发生溶解,溶解的化学方程式见式(8),使煤体内部产生次生孔隙。

![]()

(8)

(3)表面活性剂作用下煤中硅酸盐矿物的重结晶产生了次生孔隙。在OH-存在条件下,Al2O3和SiO2在水溶液中会产生高岭石重结晶现象,使得高岭石占据的体积空间大,产生了次生裂隙。当溶液中存在K+时,蒙脱石会重新生成伊利石,蒙脱石和伊利石的结构、成分不同导致2者的密度不同,2者占据的空间体积不同,从而在煤体中产生次生孔隙和裂隙。

Al2O3+SiO2+4OH-+nH2O→

Al2SiO5(OH)4·nH2O

![]()

(9)

(4)表面活性剂作用下煤中硅酸盐矿物膨胀产生了次生孔隙。不均匀分布的硅酸盐矿物吸附表面活性剂分子后,表面活性剂会在硅酸盐矿物表面形成一层紧密排列的吸附层,使硅酸盐矿物颗粒间距增加,局部产生较大膨胀导致次生孔隙的产生。由XRD结果可知,经表面活性剂改性后,矿物晶体结构完整性较差,煤化度由57%降为24%。

当表面活性剂吸附在煤体表面后,会与煤体内部有机矿物和无机矿物发生化学反应,产生次生孔隙和裂隙,煤体表面微孔隙、微裂隙相互连接形成裂纹。随着表面活性剂不断向煤体内部渗透,已有裂纹不断向煤体内部发展形成大裂纹,同时新生裂纹不断在煤体表面和内部产生,使得煤体力学强度降低,表面及内部局部产生损伤,如图11(c)所示。随着表面活性剂改性条件的不断改变,煤体表面和内部的裂纹数量和宽度持续增加,形成了更多的孔隙和裂纹,煤体的力学强度不断降低,直到裂纹贯穿整个煤体,导致煤体整体结构产生损伤,如图11(d)所示。

4 结 论

(1)宏观层面上,表面活性剂改性后,随着改性条件的变化,煤体物理力学特性随之发生变化,当表面活性剂质量分数为0.5%、改性时间为48 h和改性温度为40 ℃时,煤体接触角达到最小,峰值强度和弹性模量降幅最大,峰值应变增幅最大。

(2)微观层面上,表面活性剂改性后,随着改性条件的变化,煤体矿物质含量和微观结构随之发生变化,主要表现为煤体的碳酸盐矿物含量减少,硅酸盐矿物含量增加,微晶结构完整性较差,煤分子内的官能团和各种桥键较为丰富,特别是脂肪类官能团增加,并且定向排列的有序性降低。

(3)基于量子化学密度泛函理论探讨了表面活性剂对煤体的改性规律,即表面活性剂通过静电作用力吸附在煤体上,使煤体中有机矿物的官能团和化学键发生断裂,部分无机矿物发生溶解并分散,这也是煤体结构产生损伤的主要原因。表面活性剂对煤体的改性实质上是煤体结构损伤不断累积的过程。

(4)表面活性剂通过分子间力作用(静电相互作用力、范德华力和π电子极化作用)吸附在煤体上,会与煤体内部有机矿物和无机矿物发生化学反应(包括有机矿物官能团和化学键断裂、碳酸盐矿物溶解、硅酸盐矿物的膨胀和重结晶),这些反应使煤体产生次生孔隙和裂隙,煤体表面微孔隙、微裂隙相互连接形成裂纹。随着表面活性剂不断向煤体内部渗透,已有裂纹不断向煤体内部发展形成大裂纹,同时新生裂纹不断在煤体表面和内部产生,使得煤体力学强度降低,表面及内部局部产生损伤。随着表面活性剂改性条件的不断改变,煤体表面和内部的裂纹数量和宽度持续增加,形成了更多的孔隙和裂纹,煤体的力学强度不断降低,直到裂纹贯穿整个煤体,导致煤体整体结构产生损伤。

[1] 付建华,程远平.中国煤矿煤与瓦斯突出现状及防治对策[J].采矿与安全工程学报,2007,24(3):253-259.

FU Jianhua,CHENG Yuanping.Situation of coal and gas outburst in China and control countermeasures[J].Journal of Mining & Safety Engineering,2007,24(3):253-259.

[2] 潘一山.煤与瓦斯突出、冲击地压复合动力灾害一体化研究[J].煤炭学报,2016,41(1):105-112.

PAN Yishan.Integrated study on compound dynamic disaster of coal-gas outburst and rock burst[J].Journal of China Coal Society,2016,41(1):105-112.

[3] 李娇阳,陆银平,赵一星.表面活性剂对煤润湿性的改性实验[J].煤炭技术,2016,35(8):189-191.

LI Jiaoyang,LU Yinping,ZHAO Yixing.Modification experiment of surfactant on coal wettability[J].Coal Technology,2016,35(8):189-191.

[4] 安文博,王来贵,陈鹤,等.响应曲面法优化表面活性剂改性低渗透煤体工艺[J].中国安全生产科学技术,2018,14(7):120-127.

AN Wenbo,WANG Laigui,CHEN He,et al.Technology optimization of surfactant for modification of low permeability coal by response surface methodology[J].Journal of Safety Science and Technology,2018,14(7):120-127.

[5] WANG S W,TANG L F,TAO X X.Investigation of effect of surfactants on the hydrophobicity of low rank coal by sliding time measurements[J].Fuel,2018,212:326-331.

[6] 何杰.煤的表面结构与润湿性[J].选煤技术,2000,28(5):13-15.

HE Jie.Surface structure and wettability of coal[J].Coal Preparation Technology,2000,28(5):13-15.

[7] 赵振保,杨晨,孙春燕,等.煤尘润湿性的实验研究[J].煤炭学报,2011,36(3):442-446.

ZHAO Zhengbao,YANG Chen,SUN Chunyan,et al.Experimental study of coal dust wettability[J].Journal of China Coal Society,2011,36(3):442-446.

[8] 聂百胜,何学秋,王恩元,等.煤吸附水的微观机理[J].中国矿业大学学报,2004,33(4):379-383.

NIE Baisheng,HE Xueqiu,WANG Enyuan,et al.Micro-mechanism of coal adsorbing water[J].Journal of China University of Mining & Technology,2004,33(4):379-383.

[9] 夏阳超,刘晓阳,刘生玉,等.褐煤表面含氧官能团对水分子的吸附机理[J].煤炭转化,2016,39(4):1-9.

XIA Yangchao,LIU Xiaoyang,LIU Yusheng,et al.Adsorption mechanism of water molecule onto oxygen containing functional groups of lignite[J].Coal Conversion,2016,39(4):1-9.

[10] 陈美玲,王正武,王海军,等.量子化学方法研究表面活性剂在气液界面上的吸附[J].科学通报,2007,52(5):521-524.

CHEN Meiling,WANG Zhengwu,WANG Haijun,et al.Study on the adsorption of surfactants on the gas-liquid interface by quantum chemical method[J].Chinese Science Bulletin,2007,52(5):521-524.

[11] 曾荣英,方淑英,冯泳兰,等.量子化学方法研究阴离子表面活性剂在气液界面上的吸附[J].计算机与应用化学,2012,29(2):151-155.

ZENG Rongying,FANG Shuying,FENG Yonglan,et al.Investigation of adsorption of surfactant at the air-water interface with quantum chemical method[J].Computers and Applied Chemistry,2012,29(2):151-155.

[12] 秦勇.中国高煤级煤的显微岩石学特征及结构演化[M].徐州:中国矿业大学出版社,1994.

QIN Yong.Micro petrology and structural evolution of high-bank coals in P.R.China[J].Xuzhou:China University of Mining and Technology Press,1994.

[13] LI Q Z,LIN B Q,ZHAO S,et al.Surface physical properties and its effects on the wetting behaviors of respirable coal mine dust[J].Powder Technology,2013,233:137-145.

[14] NI G H,LI Z,XIE H C.The mechanism and reliefmethod of the coal seam water blocking effect (WBE) based on the surfactants[J].Powder Technology,2018,323:60-68.

[15] XIE X Z,FU G.Discussion on coal wet ability measuring method[J].Coal Science and Technology,2004,32:65-68.

[16] CHEN X,XIAO Z H,PENG X.Deformability characteristics of jointed rock masses under uniaxial compression[J].International Journal of Mining Science and Technology,2012,22(2):213-221.

[17] 陈四利,冯夏庭,李邵军.岩石单轴抗压强度与破裂特征的化学腐蚀效应[J].岩石力学与工程学报,2003,22(4):547-551.

CHEN Sili,FENG Xiating,LI Shaojun.Effect of chemical erosion on uniaxial compressive strength and meso-fracturing behaviors of rock[J].Chinese Journal of Rock Mechanics and Engineering,2003,22(4):547-551.

[18] LIN X C,WANG C H,MIYAWAKI J,et al.Analysis of the transformation behaviors of a Chinese coal ash using in-/exsitu XRD and SEM-EXD[J].Asia-Pacific Journal of Chemical Engineering,2015(10):105-111.

[19] 张锐,夏阳超,谭金龙,等.低阶煤分子碳结构的分析与研究[J].中国煤炭,2018,44(12):88-94.

ZHANG Rui,XIA Yangchao,TAN Jinlong,et al.Analysis and research on low rank coal carbon structure[J].China Coal,2018,44(12):88-94.

[20] 何勇军.水浸烟煤低温氧化过程中微观结构变化规律研究[D].西安:西安科技大学,2016.

HE Yongjun.Study on microstructure variation of soaked bitumite on low temperature oxidation process[D].Xi’an:Xi’an University of Science and Technology,2016.

[21] 李霞,曾凡桂,王威,等.低中煤级煤结构演化的FTIR表征[J].煤炭学报,2015,40(12):2900-2908.

LI Xia,ZENG Fangui,WANG Wei,et al.FTIR characterization of structural evolution in low-middle rank coals[J].Journal of China Coal Society,2015,40(12):2900-2908.

[22] 石开仪,陶秀祥,李志,等.利用红外光谱构建抚顺煤大分子结构模型[J].高分子通报,2013,15(3):61-66.

SHI Kaiyi,TAO Xiuxiang,LI Zhi,et al.Study of construction of Fushun coal macro molecule structural model by infrared spectroscopy[J].Polymer Bulletin,2013,15(3):61-66.

[23] 安文博,王来贵,刘向峰,等.基于FTIR和XRD法分析阜新长焰煤结构特征[J].高分子通报,2018,20(3):67-74.

AN Wenbo,WANG Laigui,LIU Xiangfeng,et al.Analysis the structural characteristics of Fuxin Long flame coal based on FTIR and XRD experiments[J].Polymer Bulletin,2018,20(3):67-74.