近年来,随着我国浅部煤炭资源日益枯竭,深部开采将成为煤炭资源开发中的常态,高地应力引起的动力灾害事故也愈加频繁[1-3],其本质多为煤岩体在高应变率下的动态失稳破坏。那么煤岩体在不同受载方式下的失稳破坏条件、裂纹扩展规律及失稳破坏形态将显得尤为重要。因此,研究煤岩体在冲击载荷下的动态断裂特性,特别是煤岩体在动载条件下的裂纹扩展规律,对冲击地压等动力灾害的认识及防治具有一定意义。

目前,关于岩石动力学研究的试验设备主要包括轻气炮、落锤以及霍普金森杆等,其中霍普金森杆(SHPB)加载装置因其系统稳定、原理简单、易于操作等优点被广泛应用,国内外学者利用SHPB装置进行了高应变率下不同岩石试件的动态断裂特性研究。ZHAO等[4-5]采用SHPB系统研究了加载速率对大理岩Ⅰ型断裂韧度及微观破坏机理的影响。DAI等[6-8]开展了花岗岩试样的Ⅰ型动态断裂试验,研究了加载速率与各向异性对其断裂韧度的影响规律。陈荣等[9-10]开展了Stanstead花岗岩的SHPB冲击试验,研究了加载速率对试样的起裂韧度、扩展韧度和止裂韧度的影响。可以看出,以往关于岩石动态断裂特性的研究多集中于加载速率等因素对试样动态断裂韧度的影响,而对岩石裂纹扩展速度和扩展形态等裂纹扩展规律的研究相对较少。

对于裂纹扩展速度的测试手段,目前主要包括:应变片[11]、断裂计[12]和裂纹扩展计[13-14]等接触式测试法;以高速摄影为基础的高速相机[15-17]、高速DIC[18-19]和动态焦散线[20]等非接触式测试法。ZHANG等[21-23]采用应变片、裂纹扩展计和高速摄影法测试了NSCB大理岩试样的动态裂纹起裂时间与裂纹扩展速度,3种方法测试结果基本一致。ZHAO等[24]开展了煤样三点弯曲冲击试验,采用高速摄影法测试得出煤样的动态裂纹扩展速度为234~325 m/s。王兴渝等[13]采用裂纹扩展计研究了页岩侧开单裂纹三角孔板构型试件动态裂纹扩展速度,得出裂纹的扩展速度与加载速率整体上呈正相关关系。李地元等[17,25]采用数字图像相关方法(DIC)观测得到含不同充填体预制孔洞砂岩在单轴压缩下的裂纹损伤演化过程,并利用高速摄像机得到含不同孔洞板状大理岩在冲击载荷作用下的拉伸裂纹和剪切裂纹的平均扩展速度。殷志强等[19]开展了不同瓦斯压力下煤岩三点弯曲断裂试验,采用断裂计和高速相机得出随瓦斯压力增加煤样裂纹初始扩展速度显著增加。综上所述,以往研究多为单一因素对岩石裂纹扩展速度的影响规律,系统研究切缝深度与层理角度等内部因素和冲击速度等外部因素对层理煤岩动态断裂裂纹扩展速度的共同影响作用则鲜有报道。此外,由于非接触式测试法对岩石裂纹扩展速度同样具有良好适用性[19,21],且为同时获得试样裂纹扩展过程及裂纹扩展形态,本试验选取最常用的直切槽半圆弯曲试件(NSCB)[26],并采用高速相机进行实时拍摄与后期图像处理来获取煤样裂纹扩展速度与裂纹扩展形态。

因此,笔者结合分离式霍普金森压杆试验和基于连续-非连续单元法的数值模拟,对3种切缝深度的NSCB煤样开展了不同层理角度和多种加载速率下Ⅰ型动态断裂特性的试验研究与模拟分析,得到了煤样动态断裂裂纹的萌生、演化、扩展及贯通的渐进破坏过程。同时,使用高速摄像机结合数值模拟方法,研究了冲击速度、层理角度及切缝深度对煤样的裂纹扩展速度及裂纹扩展路径的影响规律。

1 煤样动态断裂试验

1.1 原煤样品

试验样品为山西忻州窑矿11号煤层的烟煤,其弹性模量为2.38 GPa,泊松比为0.38,密度为1 301 kg/m3,单轴抗压强度为27.64 MPa,抗拉强度为1.75 MPa,黏聚力为7.85 MPa,内摩擦角为32.64°。

试验前首先选取一大块完整度较好的煤块,然后平行于层理面钻取直径为50 mm的圆柱体,再垂直于层理面将圆柱体切割为厚度为25 mm的圆盘。随后将圆盘按照试件中心线与层理面夹角分别为0°,22.5°,45.0°,67.5°和90.0°加工为5种半圆盘试样,然后在半圆盘试样底部中心垂直于底面切割宽度为1 mm,深度分别为4,7和10 mm的直切槽,再用0.1 mm厚度的金刚石线锯处理切槽尖端。最后,打磨半圆盘端面确保不平整度在0.01 mm范围内,并用0.1 mm厚度的金刚石线锯处理切槽尖端。加工完成的NSCB试样示意图如图1所示,其中切缝深度a分别设置4,7,10 mm,支座间距S为30 mm,半径R为25 mm,厚度B为25 mm,可知无量纲切缝深度α(切缝深度与试样半径的比值,a/R)分别为0.16,0.28,0.40,支座间距S与直径D的比值为0.6。层理角度θ为试件中心线与层理面之间的夹角,试样按层理角度分为5组,依次为0°,22.5°,45.0°,67.5°和90.0°,见表1。试样以22-4-5的形式进行编号,22表示层理角度为22.5°,4表示切缝深度为4 mm,5代表该条件下的第5个试样。

图1 直切槽半圆弯曲试样

Fig.1 NSCB coal specimen

表1 煤岩试件裂纹平均扩展速度

Table 1 Average crack speed of coal specimen m/s

试件编号冲击速度裂纹平均扩展速度试件编号冲击速度裂纹平均扩展速度试件编号冲击速度裂纹平均扩展速度0-4-93.86692.6790-4-73.967113.3390-10-14.28291.010-4-73.988102.5590-7-24.009139.4290-10-64.252118.620-7-13.879110.8890-7-43.98293.610-4-25.212156.020-7-43.81881.3390-7-53.943136.850-4-45.251157.310-10-13.94596.2790-10-33.87874.030-4-65.210144.330-10-23.83874.4390-10-43.94585.020-4-105.207190.0622-4-13.84350.8190-10-53.81196.130-7-75.232123.1022-4-33.891194.8190-10-83.858105.110-7-85.242121.3622-4-83.887135.750-4-34.681122.650-7-92.395162.3222-4-93.995114.310-7-54.554153.700-7-105.250120.3522-7-13.04879.630-7-64.75499.730-10-55.232143.6922-7-23.14581.950-10-34.50281.900-10-65.21288.6422-7-43.740128.440-10-44.476109.420-10-85.339139.7722-7-93.86478.2422-7-84.537120.410-10-95.651114.9522-10-83.859114.4922-10-54.51771.5322-7-75.262114.2022-10-93.90994.2745-4-54.457199.5522-10-75.34192.7645-4-23.71293.6947-7-14.538119.0745-4-65.326140.8345-4-13.902159.9545-10-24.476115.0445-10-45.305186.2845-7-23.90885.3745-10-84.502111.5345-10-55.391124.3445-7-83.638150.3767-7-14.527172.2045-10-95.323119.8645-7-93.591195.5367-7-44.676164.0667-4-65.313151.7945-10-13.968118.4767-10-24.545138.9467-4-105.342244.8745-10-63.918136.9690-4-24.65191.2767-7-65.227230.0167-4-13.971119.7190-4-84.599232.9967-7-115.303115.0367-7-73.847131.0990-7-14.50798.5767-7-125.300187.3267-7-93.82795.0090-7-34.12758.8490-4-35.385134.3690-4-54.004115.2290-7-64.36189.3990-10-95.261131.0290-4-63.978200.37——————

1.2 试验设备与试验设计

采用φ50 mm霍普金森压杆系统开展煤样Ⅰ型动态断裂测试,系统示意如图2所示。为获取不同加载速率,将发射气压设定为0.50,0.52,0.54 MPa三组,经测速仪测试,对应子弹冲击速率分别为3.9,4.5,5.3 m/s。分别对3种切缝深度和5种层理角度的NSCB煤样开展不同速度冲击载荷加载,同等条件用于试验的试样设置3个。并采用FASTCAM SA101型号光电后触发式高速摄像机记录煤样的实时破坏过程,通过后期图像处理,研究3个因素对煤样动态断裂裂纹扩展的影响规律。经反复调试,最终将摄像机拍摄分辨率设为128×240,图像采集速度为90 000 fps。

为使试样两端易于达到应力平衡,在SHPB系统入射杆左侧端部粘贴了黄铜圆片的波形整形器,如图2所示。图3为3种冲击速度下的典型NSCB煤样SHPB加载力的平衡曲线。可以看出,在动态加载条件下,试样两端的加载力均基本一致,表明试样在动态破坏过程中的惯性效应可以忽略,可以采用准静态理论进行分析,进而便于开展煤样在冲击载荷下的裂纹扩展规律研究。

图2 SHPB试验系统

Fig.2 SHPB test system

图3 典型NSCB煤样SHPB加载力的平衡曲线

Fig.3 Dynamic force balance curves of typical SHPB test

with NSCB coal specimen

2 数值模拟

2.1 CDEM数值方法简介

连续-非连续单元方法(Continuum-Discontinuum Element Method,CDEM)是一种适用于模拟材料在静、动载荷作用下非连续变形及渐进破坏的数值算法。该方法将有限元方法与离散元方法进行耦合,在块体内部进行有限元计算,在块体边界进行离散元计算,不仅可以模拟材料在连续状态下及非连续状态下的变形、运动特性,更可以很好地实现材料由连续体到非连续体变化的渐进破坏过程[27]。

为了表征多裂纹的萌生、扩展及交汇贯通过程,CDEM方法引入了虚拟裂缝的概念。虚拟裂缝位于每个有限元单元边界上,在断裂发生之前,通过引入法向罚弹簧及切向罚弹簧可连接两侧的实体单元,并进行力学信息的传递;通过在罚弹簧上设置断裂准则及对应的强度参数,可在虚拟界面上实现拉伸断裂过程及剪切断裂过程;断裂发生后,虚拟界面即转化为真实的接触界面,通过赋予相应的接触模型及接触参数,即可对接触面的力学行为进行准确刻画[28]。

2.2 模型建立与验证

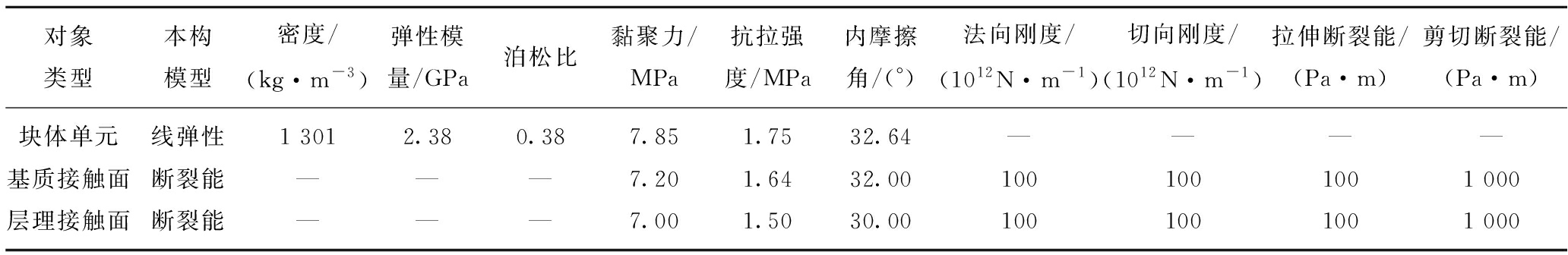

数值模型如图4所示,图4分别对应层理角度0°,22.5°,45.0°,67.5°和90.0°的试件模型。模型尺寸与实际试样尺寸一致,即直径为50 mm,切槽深度分别为4,7,10 mm,块体直径0.5 mm,每个模型由约9 500个三角形单元构成。模型由块体单元和单元接触面组成,单元接触面为块体与块体之间的接触面。块体单元的物理力学参数均为煤样的实际参数,块体单元接触面分为基质接触面和层理接触面,通过对层理接触面进行强度折减来实现层理的弱化效应[13],即在层理接触面设置弱于基质接触面的物理力学参数。考虑到研究重点为试样的裂纹扩展规律,且模型断裂能与接触面参数无法从试验中准确获取。因此,笔者结合以往研究,通过调节单元断裂能与单元接触面参数,对模型裂纹扩展形态与试验结果进行校正,并采用模型的裂纹扩展速度与试验结果进行验证[24],最终确定模型具体力学参数见表2。

图4 直槽半圆弯曲煤样数值模型

Fig.4 Numerical models of NSCB coal specimen

表2 煤样数值模型细观参数

Table 2 Parameters of numerical model of coal samples

对象类型本构模型密度/(kg·m-3)弹性模量/GPa泊松比黏聚力/MPa抗拉强度/MPa内摩擦角/(°)法向刚度/(1012N·m-1)切向刚度/(1012N·m-1)拉伸断裂能/(Pa·m)剪切断裂能/(Pa·m)块体单元线弹性1 3012.380.387.851.7532.64————基质接触面断裂能———7.201.6432.001001001001 000层理接触面断裂能———7.001.5030.001001001001 000

根据MAHABADI等[29-30]所提出的一种模拟霍普金森压杆动态的简化加载方法,本文在NSCB数值模型底部两支座处进行法向约束,顶部施加速度载荷v(t)来模拟SHPB实验系统的冲击载荷:

![]()

(1)

其中,vd为所施加动态速度,m/s;t为应力波在试样中传播1次所用的时间,s;t0为试样两端达到应力平衡所需要的上升时间,通常为应力波在试样中传播5次或更多次所需要的时间[29]。根据应力波在试样中的传播速度![]() 分别为试样的弹性模量和密度)[17],经过计算本试验所用煤样的应力波传播速度Cs=1 350 m/s,然后根据试样的长度即试样半径25 mm即可得出应力波在试样中传播1次所用时间t为18.5 μs。因此,对所有模型t0统一取100 μs(t0>5t)。通过改变vd的大小即可实现不同冲击速度的加载条件,达到研究冲击速度对层理煤样的动态断裂裂纹扩展影响规律的目的。基于以上设定条件,开展了2~7 m/s的6种冲击速度,0°~90°的5种层理角度及4~10 mm的3种切缝深度的动态断裂数值模拟。

分别为试样的弹性模量和密度)[17],经过计算本试验所用煤样的应力波传播速度Cs=1 350 m/s,然后根据试样的长度即试样半径25 mm即可得出应力波在试样中传播1次所用时间t为18.5 μs。因此,对所有模型t0统一取100 μs(t0>5t)。通过改变vd的大小即可实现不同冲击速度的加载条件,达到研究冲击速度对层理煤样的动态断裂裂纹扩展影响规律的目的。基于以上设定条件,开展了2~7 m/s的6种冲击速度,0°~90°的5种层理角度及4~10 mm的3种切缝深度的动态断裂数值模拟。

3 试验和模拟结果对比分析

3.1 煤样的渐进破坏过程

图5为NSCB数值模型的典型载荷-时间曲线,以冲击速度为4 m/s的67-4试验情况进行说明。可以看出,峰前阶段与低应变率下准静态加载条件规律相同,即试样载荷经过压密、弹性和屈服后达到峰值,而峰后阶段并非与准静态条件下表现出的垂直下跌相同,而是经过较长时间的峰后破坏阶段,表明煤样在高应变率加载与低应变率加载下的断裂特性具有显著的差异。

图5 载荷-时间曲线(加载速度:4 m/s,样品编号:67-4)

Fig.5 Load-time curve(Loading speed:4 m/s,Sample

number:67-4)

为研究试样在冲击载荷下裂纹的萌生、演化、扩展及贯通的渐进破坏过程,图6给出了与图5对应的5个时刻裂纹扩展图、最小主应力图、损伤演化图和相同试验条件下煤样真实的裂纹扩展图。可以看出,模拟结果与试验结果吻合度较好,5个时刻都代表了试样渐进破坏的典型时刻,均具有不同的演化特征,(a)起始损伤点:该时刻试样并没有产生裂纹,但在试样顶端与切缝尖端开始出现拉伸损伤(绿色代表拉伸损伤,红色代表剪切损伤),这是因为试件顶端受到了较大压应力,而切缝尖端受到较大拉应力;(b)裂纹起裂点:该时刻处于弹性阶段初期,由于切缝尖端拉应力逐渐变大,损伤程度逐渐加大,所以导致裂纹首先在切缝尖端起裂。损伤沿试件中心线逐渐向上扩展,同时在底部支座处与层理处开始出现拉伸损伤;(c)峰值载荷点:该时刻试样的强度达到最大,但裂纹依然没有贯穿。表现为损伤区域逐渐扩大,裂纹继续向上扩展。此外,底部支座因应力集中,而此时承受压应力也为最大,所以在支座处开始出现由压应力产生的剪切型损伤;(d)峰后破坏点:由于裂纹依然没有贯穿试样,所以试样在该阶段依然具有一定承载能力;(e)裂纹贯穿点:该时刻损伤程度达到最大,裂纹贯穿试样顶部,试样达到最终的完全破坏,承载能力几乎完全丧失。

图6 不同时刻的裂纹扩展过程、最小主应力、损伤演化和试验结果(加载速度:4 m/s,样品编号:67-4)

Fig.6 Crack propagation process,the minimum principal stress,damage evolution and experimental result of specimen

(Loading speed:4 m/s,Sample number:67-4)

3.2 裂纹扩展速度分析

根据ZHANG等[18-19,21]采用的处理方法,将高速相机获取的裂纹扩展图片进行处理,得出试件在不同时刻裂纹尖端扩展的位移,进而得到裂纹的瞬时扩展速度与平均扩展速度。

3.2.1 裂纹瞬时扩展速度

图7为典型试件瞬时裂纹扩展长度、速度和加速度随时间变化的处理结果,其中0 s为裂纹起裂时刻左右。可以看出,试验结果与模拟结果基本吻合,试件裂纹瞬时扩展速度分布在0~450 m/s,且具有较强的波动性。一方面由于煤岩材料的非均质性,裂纹在扩展过程中遇到的基质颗粒大小不同,区域硬质程度不同;另一方面由于应力波在试件内部的反复传播,对裂纹尖端的扩展起到了促进和抑制作用[13]。但可以发现,裂纹总体上在前期扩展较快,可达到400~450 m/s。后期扩展较慢,维持在200 m/s以下。可能因后期受到反射应力波的抑制作用,同时在图中可以看出裂纹扩展加速度在后期显著减小,基本在0上下波动,即表明此时的裂纹扩展驱动力显著减小。因此,可以将试件裂纹扩展阶段大致分为前期高速扩展阶段和后期稳速扩展阶段。

图7 典型试件瞬时裂纹扩展长度、速度和加速度

Fig.7 Length,speed and acceleration of cracking in the typical specimen

对于裂纹扩展速度随时间的变化情况,ZHANG等[5,18]同样采用NSCB试件得到大理岩动态裂纹扩展速度先增大后平稳发展,与本文测试结果大体一致。而王兴渝等[13]采用侧开单裂纹三角孔板(SCT)试件得到冲击载荷下页岩裂纹扩展速度波动性较大,随时间变化没有明显规律,但观察得到了裂纹的分叉现象。宋义敏等[31]采用落锤冲击单边切口梁试件(SENB),得到花岗岩裂纹扩展速度随时间在前期先增大后减小,后期又大幅增大。其原因可能由于相比SHPB加载落锤冲击为自上而下冲击,同时SENB试件跨距相对较大,在裂纹扩展后期因重力导致试件加速破坏。在准静态加载方面,殷志强等[19]采用NSCB试件得出了无瓦斯煤样裂纹扩展速度分布在20~80 m/s,约为本文测试结果的1/5,且波动性很小,随时间增加不断减小,与以上动载条件下测试结果具有显著差异。综上所述,可知试件类型与加载方式对岩石试样裂纹扩展速度具有较大影响。

3.2.2 裂纹平均扩展速度

由于煤等岩石类材料受非均质性与各向异性的影响,裂纹扩展时所遇材料颗粒与强度大小不同,对裂纹瞬时扩展速度影响较大。同时,考虑到监测手段的测量精度影响,裂纹瞬时扩展速度不足以较好地反映岩石材料的断裂特性,而裂纹平均扩展速度一定程度反映了岩石材料整体的断裂特性。因此,对试验所有煤样平均裂纹扩展速度进行处理分析,结果详见表1。其中缺少的试件为试验失败试件,主要由于裂纹扩展路径受原生裂隙影响过于弯折或试样从底部支座处起裂等异常破坏造成的。

图8(a)为不同冲击速度下煤样裂纹平均扩展速度的试验结果,可以看出裂纹扩展速度分布在50~250 m/s,试验结果较为离散。但对3种冲击速度下平均裂纹扩展速度均值进行线性拟合,均值拟合函数为

v′=20.1+23.4v

(2)

式中,v′为裂纹平均扩展速度;v为加载速度,拟合度R2=0.943。

可以发现拟合曲线与上下边界趋势基本相同,表明裂纹平均扩展速度随冲击速度的增加而增大,与王兴渝等[13]加载速度在4.1~5.7 m/s内的试验结果相同。但加载速度范围均较小,不足以表明加载速度的影响规律。同时可以发现,3种冲击速度下裂纹平均扩展速度随切缝深度加大均具有大致减小趋势。因此,为弥补试验不足,更充分地研究冲击速度对裂纹扩展速度的影响规律,图8(b)给出了2~7 m/s六种冲击速度的模拟结果。可以看出,裂纹平均扩展速度同样随冲击速度的增大而增大,不同的是增长速率逐渐减小。冲击速度在2~4 m/s增长较快,5~7 m/s增长率逐渐降低并趋于平缓。将数据进行拟合,拟合结果如图8(b)所示。将v=+∞代入以上公式,可得![]() 和

和![]() 分别为172.1,122.6,113.6 m/s,表明裂纹扩展速度并不会随冲击速度增加而无限变大,而是具有低于瑞丽波速的极限裂纹扩展速度,达到极限扩展速度即会出现裂纹分叉现象[20]。

分别为172.1,122.6,113.6 m/s,表明裂纹扩展速度并不会随冲击速度增加而无限变大,而是具有低于瑞丽波速的极限裂纹扩展速度,达到极限扩展速度即会出现裂纹分叉现象[20]。

由图8(b)可以看出,切缝深度对裂纹扩展速度影响较大。α由0.16增加到0.40,裂纹平均扩展速度明显逐级减小。由于切缝深度越大对应的峰值载荷越小,试样在破坏前所积聚的能量就越小,所以试样破坏时转化为裂纹扩展的动能与表面能也越小,故而裂纹扩展速度较小。此外,图8(b)虚线框内对于试验冲击速度范围,裂纹扩展速度分布在90~160 m/s,与试验结果的均值范围100~150 m/s吻合度较好,进一步证明了模拟结果的可靠性。

图8 不同冲击速度下的平均裂纹扩展速度

Fig.8 Average crack propagation speed under different impact speeds

图9为层理角度对试件裂纹平均扩展速度的影响情况,从试验结果可以看出,裂纹平均扩展速度随层理角度的增大呈先减小再增大最后又减小的趋势。层理角度为22.5°时裂纹平均扩展速度最小,层理角度为67.5°时裂纹平均扩展速度最大。而在模拟结果中,无量纲切缝深度为0.16的结果与试验结果吻合度较好,表明切缝深度为4 mm数值模型切缝与层理的位置关系与试验最为接近,也说明了层理对裂纹扩展影响的复杂性。对模拟数据计算分析,得到切缝深度、冲击速度和层理角度对煤样裂纹平均扩展速度的离散度分别为0.186,0.201和0.036,层理角度离散度最小仅为0.036。由于数值模型并未能准确的反映试验结果,所以对层理角度离散度的试验结果进行计算,得出离散度为0.161,对裂纹平均扩展速度影响依然最小。总体而言,冲击速度对裂纹平均扩展速度影响最大,切缝深度次之,层理角度影响最小。

图9 试样裂纹扩展速度与层理角度的关系

Fig.9 Relationship between crack propagation speed and

bedding angle

为研究冲击速度、层理角度和切缝深度3个因素对裂纹扩展的综合影响规律,图10(a)以无量纲切缝深度分组,给出了裂纹平均扩展速度模拟结果的三维散点分布,并对数据点进行曲面拟合。其中,α为0.16,0.28和0.40的拟合曲面的拟合度R2分别为0.94,0.79和0.84。可以明显看出,冲击速度与无量纲切缝深度对裂纹平均扩展速度的影响较大,而层理角度对其影响规律相对较小。

基于上述结果,由于层理角度对裂纹扩展速度的影响相对最小,所以忽略层理角度的影响。以冲击速度和无量纲切缝深度为自变量,裂纹平均扩展速度为因变量,进行裂纹平均扩展速度的预测模型研究。其中,不同层理角度试样的裂纹扩展速度取均值,并将冲击速度、无量纲切缝深度与裂纹扩展速度的三维散点进行曲面拟合,结果如图10(b)所示,其曲面拟合函数为

v′=103.9+38.5v-516.7α-3.1v2+604.6α2

图10 裂纹平均扩展速度3D散点图及其拟合曲面

Fig.10 Three dimentional scatter-gram and fitting surface of average crack propagation speed

曲面拟合函数R2为0.91,拟合度较高,表明此公式在忽略层理角度的影响下,可较好地预测研究范围内不同冲击速度与不同切缝深度试样的裂纹平均扩展速度。以上得出的结论,对水力压裂预制裂缝深度、压裂水压大小及切缝方向与煤岩体层理等构造角度的选取具有重要意义。

3.3 裂纹扩展形态分析

图11为层理角度为45°时,切缝深度4 mm的试样在不同冲击速度下动态破坏过程的模拟结果和高速摄像机记录下的试验结果。

图11 不同冲击速度下试件的动态破坏过程(样品编号:45-4)

Fig.11 Dynamic failure processes of NSCB specimen under different impact speeds(Sample number:45-4)

由图11可以看出,模拟结果和试验结果的裂纹扩展路径基本相同,裂纹均是首先从切缝尖端处起裂,然后由切缝处向试件顶端竖直扩展,至层理处会沿层理方向扩展一定距离,最后又回到试件中心线并继续扩展至顶端。不同冲击速度下的试件裂纹扩展路径基本一致,表明本试验范围内,冲击速度对裂纹的扩展路径几乎没有影响。不同的是,模拟结果中2,4,6 m/s冲击速度下,试件的起裂时间分别为124,92,82 μs,试验结果中3.9,4.5,5.3 m/s冲击速度下,试件的起裂时间分别约为88,77,66 μs,表明冲击速度越大,试件起裂时间越短。因为冲击速度越大,在相同时间内试件所吸收的应变能越大,所以导致试件起裂时间越短。

图12为冲击速度为4 m/s时,5组层理角度试件的动态破坏过程。不同层理角度裂纹起裂时间均为92 μs左右,表明层理角度对裂纹起裂没有影响。可以看出,不同层理角度试样裂纹扩展路径各不相同,但均大致为直线形式。层理角度为0°和90°时,由于层理面与试件中心线平行或垂直,试样裂纹均最为平直;层理角度为22.5°,45.0°,67.5°时,试件裂纹均先竖直向上扩展,到层理处沿层理面发生局部扩展,然后又回到试件中部继续向顶端发展,直至裂纹贯通试件。总体而言,大部分试样的裂纹扩展路径均与数值模拟结果一致,即弯折度较小,大致为直线形式。但在试验结果中发现,层理角度为22.5°,45.0°,67.5°时,少量试样裂纹扩展路径弯折度较大,出现沿层理面大面积扩展,致使裂纹扩展路径较为弯曲,但在试件顶端附近裂纹扩展路径均回到试件中心线继续向上竖直扩展,如图13所示。

图12 不同层理角度试件的动态破坏过程(加载速度:4 m/s)

Fig.12 Dynamic failure processes of NSCB specimen under different bedding angles(Loading speed:4 m/s)

图13 裂纹沿层理扩展的典型试样

Fig.13 Typical specimen of crack propagation along bedding

4 结 论

(1)模拟得到NSCB煤样在冲击载荷下裂纹的萌生、演化、扩展及贯通的渐进破坏全过程,且与试验结果吻合较好。

(2)煤样裂纹瞬时扩展速度波动性较大,前期扩展较快,后期扩展较慢,可将试件裂纹扩展分为高速扩展阶段和稳速扩展阶段。

(3)冲击速度对裂纹平均扩展速度影响最大,切缝深度次之,层理角度影响最小。裂纹平均扩展速度随冲击速度增大而增大,但渐趋于平缓,而随切缝深度增加逐级降低。

(4)冲击速度越大,裂纹起裂时间越短,但其对裂纹扩展路径影响很小;层理角度对裂纹起裂时间没有影响,但对裂纹扩展路径影响较大。层理角度为0°和90°时,裂纹最为平直,层理角度为22.5°,45.0°和67.5°时裂纹较弯曲,出现沿层理面扩展现象。

[1] 谢和平,周宏伟,薛东杰,等.煤炭深部开采与极限开采深度的研究与思考[J].煤炭学报,2012,37(4):535-542.

XIE Heping,ZHOU Hongwei,XUE Dongjie,et al.Research and consideration on deep coal mining and critical mining depth[J].Journal of China Coal Society,2012,37(4):535-542.

[2] SUN L H,WU H Y,YANG B S,et al.Support failure of a high-stress soft-rock roadway in deep coal mine and the equalized yielding support technology:A case study[J].International Journal of Coal Science & Technology,2015,2(4):279-286.

[3] DOU L M,MU Z L,LI Z L,et al.Research progress of monitoring,forecasting,and prevention of rockburst in underground coal mining in China[J].International Journal of Coal Science & Technology,2014,1(3):278-288.

[4] ZHANG Q B,ZHAO J.Determination of mechanical properties and full-field strain measurements of rock material under dynamic loads[J].International Journal of Rock Mechanics & Mining Sciences,2013,60(8):423-439.

[5] ZHANG Q B,ZHAO J.Effect of loading rate on fracture toughness and failure micromechanisms in marble[J].Engineering Fracture Mechanics,2013,102(2):288-309.

[6] DAI F,CHEN R,IQBAl M J,et al.Dynamic cracked chevron notched Brazilian disc method for measuring rock fracture parameters[J].International Journal of Rock Mechanics & Mining Sciences,2010,47(4):606-613.

[7] DAI F,XIA K W.Laboratory measurements of the rate dependence of the fracture toughness anisotropy of Barre granite[J].International Journal of Rock Mechanics & Mining Sciences,2013,60(2):57-65.

[8] DAI F,WEI M D,XU N W,et al.Numerical investigation of the progressive fracture mechanisms of four ISRM-suggested specimens for determining the mode I fracture toughness of rocks[J].Computers & Geotechnics,2015,69:424-441.

[9] 陈荣,郭弦,卢芳云,等.Stanstead花岗岩动态断裂性能[J].岩石力学与工程学报,2010,29(2):375-380.

CHEN Rong,GUO Xuan,LU Fangyun,et al.Research on dynamic fracture behaviors of stanstead granite[J].Chinese Journal of Rock Mechanics and Engineering,2010,29(2):375-380.

[10] 陈荣,林玉亮,卢芳云,等.Barre花岗岩动态压缩破坏特性研究[J].岩石力学与工程学报,2009,28(S1):2743-2748.

CHEN Rong,LIN Yuliang,LU Fangyun,et al.Analysis of failure feature of barre granite under dynamic compression Research on dynamic fracture behaviors of stanstead granite[J].Chinese Journal of Rock Mechanics and Engineering,2009,28(S1):2743-2748.

[11] ZHANG X X,YU R C,RUIZ G,et al.Effect of loading rate on crack velocities in HSC[J].International Journal of Impact Engineering,2010,37(4):359-370.

[12] CHEN R,XIA K,DAI F,et al.Determination of dynamic fracture parameters using a semi-circular bend technique in split Hopkinson pressure bar testing[J].Engineering Fracture Mechanics,2009,76(9):1268-1276.

[13] 王兴渝,朱哲明,邱豪,等.冲击荷载下层理对页岩内裂纹扩展行为影响规律的研究[J].岩石力学与工程学报,2019,38(8):1542-1556.

WANG Xingyu,ZHU Zheming,QIU Hao,et al.Study of the effect of stratifications on crack propagation behaviors in shale under impacting loads[J].Chinese Journal of Rock Mechanics and Engineering,2019,38(8):1542-1556.

[14] 张财贵,曹富,李炼,等.采用压缩单裂纹圆孔板确定岩石动态起裂、扩展和止裂韧度[J].力学学报,2016,48(3):624-635.

ZHANG Caigui,CAO Fu,LI Lian,et al.Determination of dynamic fracture initiation,propagation,and Arrest toughness of rock using SCDC specimen[J].Chinese Journal of Theoretical and Applied Mechanics,2016,48(3):624-635.

[15] HU G,RAMESH K T,CAO B,et al.The compressive failure of aluminum nitride considered as a model advanced ceramic[J].Journal of the Mechanics & Physics of Solids,2011,59(5):1076-1093.

[16] 中南大学.脆性材料动态拉伸裂纹扩展速度的测量装置及测量方法[P].中国专利:201410038632.7,2014-05-14.

[17] 李地元,成腾蛟,周韬,等.冲击载荷作用下含孔洞大理岩动态力学破坏特性试验研究[J].岩石力学与工程学报,2015,34(2):249-260.

LI Diyuan,CHENG Tengjiao,ZHOU Tao,et al.Experimental study of the dynamic strength and fracturing characteristics of marble specimens with a single hole under impact loading[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(2):249-260.

[18] ZHANG Q B,ZHAO J.Quasi-static and dynamic fracture behaviour of rock materials:Phenomena and mechanisms[J].International Journal of Fracture,2014,189(1):1-32.

[19] 殷志强,谢广祥,胡祖祥,等.不同瓦斯压力下煤岩三点弯曲断裂特性研究[J].煤炭学报,2016,41(2):424-431.

YIN Zhiqiang,XIE Guangxiang,HU Zuxiang,et al.Investigation on fracture mechanism of coal rock on three-point bending tests under different gas pressures[J].Journal of China Coal Society,2016,41(2):424-431.

[20] YANG R,YUE Z,SUN Z,et al.Dynamic fracture behavior of rock under impact load using the caustics method[J].Mining Science & Technology,2009,19(1):79-83.

[21] LIU K,ZHANG Q B,WU G.Dynamic mechanical and fracture behaviour of sandstone under multiaxial loads using a triaxial Hopkinson Bar[J].Rock Mechanics & Rock Engineering,2019,52:2175-2195.

[22] ZHANG Q B,ZHAO J.A review of dynamic experimental techniques and mechanical behaviour of rock materials[J].Rock Mechanics & Rock Engineering,2014,47(4):1411-1478.

[23] ZHENG Y L,ZHAO X B,ZHAO Q H,et al.Dielectric properties of hard rock minerals and implications for microwave-assisted rock fracturing[J].Geomechanics and Geophysics for Geo-Energy and Geo-Resources,2020:22.

[24] ZHAO Y X,ZHAO G F,JIANG Y.Experimental and numerical modelling investigation on fracturing in coal under impact loads[J].International Journal of Fracture,2013,183(1):63-80.

[25] ZHU Q,LI D,HAN Z,et al.Mechanical properties and fracture evolution of sandstone specimens containing different inclusions under uniaxial compression[J].International Journal of Rock Mechanics & Mining Sciences,2019,115:33-47.

[26] CHONG K P,KURUPPU M D.New specimen for fracture toughness determination for rock and other materials[J].International Journal of Fracture,1984,26(2):R59-R62.

[27] 冯春,李世海,姚再兴.基于连续介质力学的块体单元离散弹簧法研究[J].岩石力学与工程学报,2010,29(S1):2690-2704.

FENG Chun,LI Shihai,YAO Zaixing.Study of block-discrete-spring method based on continuum mechanics[J].Chinese Journal of Rock Mechanics and Engineering,2010,29(S1):2690-2704.

[28] 冯春,李世海,郑炳旭,等.基于连续-非连续单元方法的露天矿三维台阶爆破全过程数值模拟[J].爆炸与冲击,2019,39(2):110-120.

FENG Chun,LI Shihai,ZHENG Bingxu,et al.Numerical simulation on complete process of three-dimensional bench blasting in an open-pit mine based on CDEM[J].Explosion and Shock Waves,2019,39(2):110-120.

[29] MAHABADI O K,COTTRELL B E,GRASSELLI G.An example of realistic modelling of rock dynamics problems:FEM/DEM Simulation of Dynamic Brazilian Test on Barre Granite[J].Rock Mechanics & Rock Engineering,2010,43(6):707-716.

[30] GONG F Q,ZHAO G F.Dynamic indirect tensile strength of sandstone under different loading rates[J].Rock Mechanics & Rock Engineering,2014,47(6):2271-2278.

[31] 宋义敏,何爱军,王泽军,等.冲击载荷作用下岩石动态断裂试验研究[J].岩土力学,2015,36(4):965-970.

SONG Yimin,HE Aijun,WANG Zejun,et al.Experiment study of the dynamic fractures of rock under impact loading[J].Rock and Soil Mechanics,2015,36(4):965-970.