地下工程中的岩体由于巷道开挖产生卸荷作用,并在复杂地应力作用下开始向巷道空间产生扩容变形,进而在巷道周边形成破碎的围岩承载区[1]。对巷道表面破碎围岩的支护是保证矿井安全高效生产的重要举措。为此,康红普院士提出了高预紧力锚杆配合金属网及锚杆支护组合构件控制巷道围岩变形破坏的支护理念[2]。其研究团队通过对锚杆杆体、钢带、螺母、垫圈、托盘、金属网等构件进行精细化研究,完善了锚杆支护系统,提高了我国煤矿巷道安全及围岩控制水平[3-5]。

金属网作为锚杆支护系统中的重要护表构件,能将锚杆点支护转化为面支护,有效扩散锚杆预应力场[6],控制锚杆间破碎岩体的冒落。为此,国外以澳大利亚、美国、加拿大、南非为代表的众多学者对其力学性能进行了大量的研究工作。最早对金属网进行的测试始于1983年南非学者ORTLEPP[7]所做的实验室试验及加拿大学者PAKALNIS[8]进行的现场原位测试,两项研究表明金属网的网丝交叉点或附近区域为整体支护薄弱环节,金属网极易在此处发生结构破坏或材料损伤。随后澳大利亚科庭大学及美国职业安全健康协会对金属网进行了大量的实验室试验及数值模拟研究。澳大利亚科庭大学[9-10]设计静载实验设备测试钢筋网与菱形网在垂直载荷作用下的力学响应特征,研究表明菱形网的柔性对顶板围岩产生一定“让压”作用,能有效控制顶板围岩冒落;美国DOLINAR[11-12]分析了托盘的材质、面积以及锚杆预紧力对钢筋网支护系统的影响规律,并提出了衡量钢筋网支护刚度的计算公式;THOMPSON等[13-14]同时考虑了锚杆间排距、预紧力、加载方向以及金属网安装角度对金属网承力性能的影响规律;SHAN Zhenjun[15]研究了网丝直径、施载压力盘面积对金属网承力性能的影响;POTVIN和GILES[16]研究了金属网尺寸效应对力学性能的影响规律;TIMOTHY[17]通过布置在6个不同位置的压力盘同时对大尺度钢筋网进行加载,研究巷道顶板同时出现多点鼓包时金属网的变形规律。国内对金属网的研究成果较少,林健、孙志勇[18]认为金属网将单根锚杆的点支护作用转化为面支护作用,有效提高支护系统对围岩的整体支护作用;葛凤忠[19]从金属网自身的角度出发,探索网孔大小、网丝直径等参数对金属网支护系统力学性能的影响规律。

以上研究从不同角度对金属网的力学性能进行测试,有力地推动了锚杆支护护表构件金属网的研究进展。但是,关于金属网的研究还集中在承力性能及抗变形能力等力学性能的测试,对于金属网与不同锚杆支护组合构件之间的匹配选型问题研究成果较少。笔者采用实验室试验、数值模拟及理论分析相结合的方法对目前煤矿深井高地应力巷道支护常用的钢筋网在单体锚杆、钢筋托梁、W型钢带3种支护方式下的力学性能进行垂直载荷试验,分析不同锚杆支护组合构件对钢筋网支护能力的加固作用,以期为煤矿巷道锚杆支护设计中钢筋网与锚杆支护组合构件的选取提供新思路。

1 支护构件分类及破坏方式

目前,煤矿巷道锚杆支护中常用的组合构件主要有两种:钢带与钢筋托梁。其中钢带包括平钢带、W型钢带、M型钢带等形式,W型钢带由于其护表面积大,抗弯刚度大,而且经过滚压成型,具有更高的承载能力,在煤矿巷道支护设计中得到大面积推广。钢筋托梁宽度窄、护表面积小、刚度低,但因其加工方便、重量低、施工方便等优点,适用于地质条件比较简单的巷道支护[20]。

现场使用的金属网主要包括钢筋网、经纬网、菱形网3种类型[21]。3种金属网之间主要的差别为网丝之间的连接方式与网孔形状,经纬网由8号铁丝(直径4 mm)经过编织而成,纵向网丝与横向网丝之间无约束作用。菱形网由扁螺旋状网丝逐根缠绕而成,网格呈菱形结构,此种网具有一定的厚度,柔性好、承载能力强、可折叠和任意拆装,使用较为方便,现在已逐步取代经纬网。钢筋网通常由直径为6.5 mm的钢筋焊接而成,钢筋之间连接牢固,不易发生破断,此种网强度高、刚度大、整体性能好,广泛应用于深井高地应力巷道支护[22]。

金属网相比于锚杆,支护能力较弱,为增加其承载能力,现场一般使用金属网配合W型钢带、钢筋托梁两种锚杆支护组合构件对巷道围岩进行支护,以期控制巷道围岩变形。支护系统在发挥支护效应的同时,自身受力较为复杂,破坏方式多样。

井下金属网的变形破坏方式主要分为两类:强度失效与松垂失效[14]。松垂失效是指金属网本身结构没有发生破坏,在承受上部载荷的同时,由于“网兜”变形量较大,严重影响巷道使用及行人安全,失去了支护的意义,判定为支护失效。强度失效是指金属网支护系统自身的结构发生破坏,支护刚度瞬间降低,破碎围岩从金属网破坏部位向巷道空间大量流落,影响巷道空间的使用安全。造成金属网支护系统强度失效的原因主要分为边界绑丝破坏、金属网变形破断以及组合构件剪切破坏3种形式。图1分别为金属网支护系统的失效现场观测图。

图1 金属网支护系统变形破坏形式

Fig.1 Deformation and failure forms of metal mesh supporting system

2 钢筋网支护系统实验室试验

为了探究W型钢带、钢筋托梁两种锚杆支护组合构件对钢筋网的加固作用,依据现场支护系统的安装方式搭建了金属网力学性能试验台,利用油缸的伸出量模拟现场围岩的变形。

2.1 金属网破坏试验装置

测试所用设备由施载装置、测力装置及试验支撑装置3部分组成,如图2所示。试验台采用手动式液压千斤顶对金属网施加载荷,施载圆盘为直径为250 mm的圆形钢板,为了避免圆形钢板边缘对金属网造成材料损伤,对圆盘边缘进行坡口处理,同时金属网与加载盘之间布置两层圆形柔性皮带。在金属网的边界通过煤矿常用的联网绑丝与试验台支承框架按照一定的绑丝间距逐段建立联结关系。

图2 金属网破坏试验台

Fig.2 Metal mesh damage test bench

试验时将待测金属网安装到试验支撑台上,按照顺序分别安装组合构件、托板、球垫、尼龙垫片和螺母,将锚杆的预紧扭矩加到400 N·m。载荷施加范围为钢筋网中心直径为250 mm的圆形区域。通过手动液压泵对金属网施加载荷,当“网兜”中心处的位移达到预定值时,记下压力表的读数,并换算为相应的承载能力。最后,对试验采集的多组数据进行统计分析,进一步得到金属网的载荷-位移曲线。

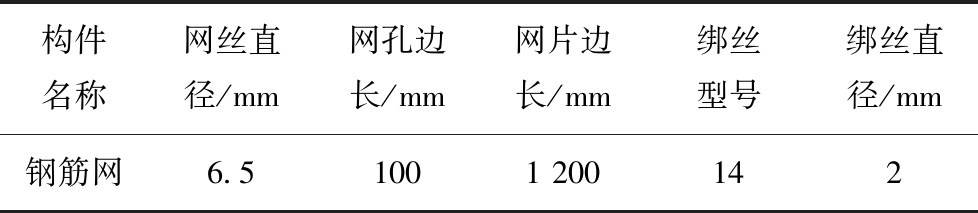

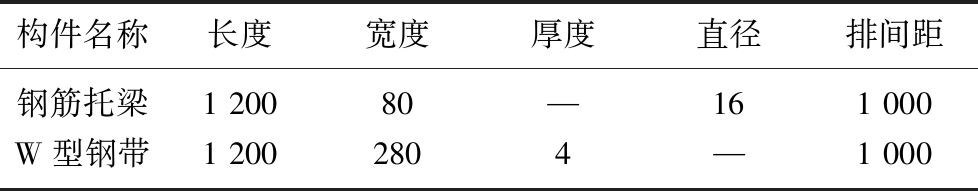

2.2 材料参数及试验过程

分别对钢筋网配合单体锚杆、钢筋托梁、W型钢带形成的3种支护系统在垂直载荷作用下的力学响应特征进行测试,测试过程如图3所示。钢筋网、钢筋托梁及W型钢带参数见表1。由于井下使用的钢带及托梁型号过多,本试验中选用了井下最常用的2种型号,材料参数见表2[20]。

图3 钢筋网匹配不同锚杆支护组合构件实验室试验

Fig.3 Laboratory test of steel mesh matching different bolt support composite components

表1 钢筋网材料参数

Table 1 Material parameters table of reinforcement mesh

构件名称网丝直径/mm网孔边长/mm网片边长/mm绑丝型号绑丝直径/mm钢筋网6.51001 200142

表2 锚杆支护组合构件材料参数

Table 2 Material parameter table of bolt support composite members

mm

构件名称长度宽度厚度直径排间距钢筋托梁1 20080—161 000W型钢带1 2002804—1 000

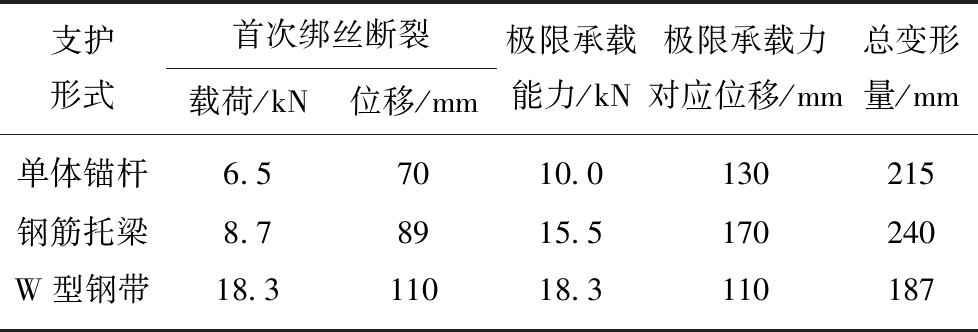

试验过程中,随着载荷的施加,支护系统不断产生“网兜”状变形,分别记录3种支护方式下钢筋网边界绑丝首次断裂时支护系统的承载能力及对应位移、整体峰值载荷及对应位移、支护失效总体变形量5类指标,测试结果见表3。

表3 试验测试结果统计

Table 3 Statistical table of test results

支护形式首次绑丝断裂载荷/kN位移/mm极限承载能力/kN极限承载力对应位移/mm总变形量/mm单体锚杆6.57010.0130215钢筋托梁8.78915.5170240W型钢带18.311018.3110187

将3次试验中所记录的载荷位移数据对进行曲线拟合,进一步得到3种支护系统在垂直载荷作用下的载荷-位移曲线,如图4所示。

图4 钢筋网加W型钢带

Fig.4 Reinforcement mesh plus W-shaped steel strip

2.3 试验结果分析

由3种钢筋网支护系统载荷-位移曲线可知,支护系统承力性能以峰值强度为分界线,分为峰前承载区和峰后卸压区。峰前承载区内,载荷呈现总体上升趋势,其中单体锚杆组合系统和钢筋托梁组合系统中曲线于峰前承载区内出现不同次数的“跌落”。W型钢带组合系统中,载荷于峰前承载区内呈现单调上升趋势,峰后阶段由于支护系统结构的不稳定,具体表现为边界绑丝脱扣、钢筋网焊接点剪切破坏、网丝拉伸破断以及托盘下部金属网的滑移造成曲线出现大幅度上下波动趋势,呈现出“锯齿”状特征。在外部载荷作用下,支护系统出现不同程度的损伤,每一次结构破坏都会造成承载能力的急剧下降,而后支护系统会继续调整自身受力状态,使其朝着最大承载能力方向发展。该特征在曲线上表现为上下波动的“锯齿”状变化特征,所以称其为峰后卸压区[17]。

2.3.1 峰前强度及刚度分析

由测试结果可知,钢筋网于单体锚杆、钢筋托梁、W型钢带3种不同组合方式下峰值承载能力分别为10,15.5,18.3 kN。钢筋托梁、W型钢带相比于单体锚杆,支护强度提高55%,83%,W型钢带对钢筋网的强度加固作用是钢筋托梁的1.5倍。实验室变形效果显示,钢筋网主要的垂直变形集中在加载中心区域,位于W型钢带以及钢筋托梁下的网丝由于锚杆支护组合构件的护表作用,垂直变形量较小,支护系统变形效果如图5所示。在无锚杆支护组合构件护表区域内的金属网主要变形方式为垂直位移变形,位于锚杆支护组合构件护表区域内的钢筋网主要变形方式为轻微的水平滑动。钢筋网出现水平滑动是由于锚杆预紧力施加不够以及边界绑丝强度失效,导致锚杆托盘、钢筋网、试验台3者在锚杆预紧力作用下产生的摩擦力小于钢筋网由于加载中心垂直变形对边界固定点产生的拉力。钢筋网的整体“网兜”变形由可变形区域的垂直变形以及锚杆支护组合构件加固区域内的水平滑移变形组合而成。

图5 钢筋网支护系统变形效果

Fig.5 Deformation effect of steel mesh support system

支护系统的支护刚度是衡量钢筋网在承受上覆变形及破碎围岩载荷时,表现出的初始承载强度。刚度较大的支护系统,可以将上覆破碎围岩的“预冒落”状态转变为“镶嵌”结构,使其仍处于顶板大结构当中,与周边稳定围岩铰接形成新的承载结构,防止顶板围岩的进一步恶化。因此,支护系统的支护强度与支护刚度相比于其他指标具有更高的实用价值。由于本文中所采用的3种支护系统本质上为锚杆支护组合构件对钢筋网支护系统的加固强化,参考美国学者Dolinar所提出的金属网刚度计算方法,具体计算方式如式(1)所示[12]:

K=(Ld-L20)/(Dd-D20)

(1)

式中,K为钢筋网支护系统支护刚度;Ld,L20分别为钢筋网支护系统的峰值载荷与20%峰值载荷;Dd,D20分别为2种载荷对应的位移值。

钢筋网支护系统在油缸加载初期,力学响应特征受钢筋网预张力的影响较大,不同的预张力导致支护系统于加载初期表现出不同的支护刚度[12]。为减小预张力对钢筋网支护系统刚度的影响,选取20%峰值强度点作为曲线的“补偿点”。经计算可得,3种不同加固方式下钢筋网支护系统的刚度分别为68,89,140 kN/m。钢筋托梁、W型钢带相比于单体锚杆加固作用提高了30.9%,105.9%,W型钢带对钢筋网的刚度加固作用为钢筋托梁的3倍。

2.3.2 峰前卸压分析

对比3种钢筋网支护系统载荷-位移曲线中的峰前承载区域,钢筋网配合单体锚杆支护于峰前承载区内出现一次“卸压”,钢筋托梁支护于峰前承载区内出现多次“卸压”。W型钢带支护于峰前承载区内不出现卸压现象。通过试验结果观测,曲线出现首次“跌落”均是由钢筋网四周的绑丝脱扣破断造成的,由此可知,边界绑丝强度严重制约钢筋网支护系统的承力性能。结合峰值强度及刚度进行分析,由于钢筋托梁对钢筋网的刚度加固作用较小,在提高钢筋网支护强度的同时未能将钢筋网的卸压情况控制在峰前承载区之外。由于W型钢带同时对钢筋网的强度和刚度加固作用较大(强度加固作用为钢筋托梁的1.5倍,刚度加固作用为钢筋托梁的3倍),在载荷-位移曲线上表现为将支护系统的峰值承载点沿Y轴正向与X轴负向进行移动,将卸压事件控制在峰前承载区外,即可以保证在支护系统四周绑丝以及钢筋网自身结构未出现破坏的情况下达到峰值强度。这种承载特性有助于巷道围岩控制,可在支护系统结构发生破坏之前,承力性能达到最大值,有效避免上部破碎围岩的冒落。由此分析可得,钢筋托梁可以提高钢筋网的支护强度,在提高钢筋网支护强度的同时,也加剧了峰值承载能力对应的位移量,降低了钢筋网支护系统的支护刚度增量,是一种以牺牲刚度为代价的强度增强模式。相比于钢筋托梁,W型钢带可以同时大幅度增加支护系统的支护强度与支护刚度,将钢筋网的绑丝及结构破断控制在峰前承载区外。峰前承载区内,可以保持支护系统持续承载直至承载极限。因此,W型钢带配合钢筋网具有更高的实用意义及应用价值。

2.3.3 峰后卸压及残余支护强度分析

不同的钢筋网支护系统于峰后力学特性主要表现为残余强度与卸压程度两个指标[16]。残余强度是指载荷-位移曲线于峰后阶段的承力最高值,代表支护系统在经过大范围结构损伤之后还可以承载的最大值。卸压程度是指峰后载荷-位移曲线上下波动幅度及次数,波动幅度越大、次数越多,说明支护系统于峰后阶段自身结构破坏程度越严重,越不利于现场支护,表现形式为支护系统边界绑丝大规模脱扣、焊接点剪切破坏、钢丝绳拉伸破断以及位于锚杆托盘下金属网的水平滑移4种表现形式。

3种支护方式下,钢筋网的残余支护强度分别为9.8,15.8,17 kN。测试结果表明锚杆支护组合构件的加入,在提高钢筋网峰值强度的同时,也提高了残余强度,且残余强度与峰值强度相差不大,W型钢带对支护系统残余强度的加固作用为钢筋托梁的1.2倍。于峰后卸压区,3种支护方式下卸压波动幅度分别为4.9,11.3,15.3 kN,表明于峰后阶段,钢筋网加W型钢带组合系统结构损坏较为严重,约为钢筋网加单体锚杆组合系统的3.12倍。原因在于钢筋网加W型钢带组合系统在峰前承载阶段,承力性能持续上升,未经过卸压即可达到峰值强度,支护系统所积聚的弹性能较大。随着载荷的持续施加,逐渐达到支护系统的极限承载能力,支护系统开始出现不同程度的结构损伤,存储在支护系统内的弹性能通过焊接点开裂、网丝拉伸破断、边界绑丝脱扣及托盘下部金属网水平滑移4种形式释放。由此可以看出,卸压幅度可以从侧面反应出支护系统于峰前承载阶段的储能效应,依次为W型钢带支护系统>钢筋托梁支护系统>单体锚杆支护系统。

通过对钢筋网在3种不同支护方式下的载荷位移曲线进行分析,主要得到了支护强度、支护刚度、残余强度、卸压程度等指标,表明W型钢带对钢筋网的强度、刚度加固作用约为钢筋托梁的3倍左右,残余强度加固作用为钢筋托梁的1.2倍,储能效果为钢筋托梁的1.35倍,且W型钢带组合系统于峰后阶段自身结构破坏程度相比于其他两种支护系统更为严重。

3 支护系统变形数值模拟

钢筋网支护系统的位移变形是一个复杂三维问题,其各个部分的位移变形量难以通过实验室监测手段进行连续测试。本文通过有限元分析软件Ansys Workbench对3种支护系统的抗变形能力进行数值模拟分析。通过提取不同节点的位移变形量,拟合钢筋网支护系统整体位移变形曲线,进一步分析锚杆支护组合构件对钢筋网的位移约束作用。

3.1 数值模拟方案及参数标定

采用SolidWorks建模软件建立模拟所需模型,其中锚杆间排距设置为800 mm,钢筋网大小为1 000 mm×1 000 mm,网孔大小为100 mm×100 mm,网丝直径6 mm;W型钢带厚度为5 mm,宽度为230 mm,长度为1 mm;钢筋托梁圆钢直径16 mm,宽度80 mm,长度为1 mm。将数值模型导入Ansys workbench进行计算,材料设置为Q235结构钢,材料弹性模量设置为200 GPa,屈服强度设置为235 MPa,极限抗拉强度为400 MPa,泊松比为0.3。其中数值模型采用实体单元进行网格划分,模型之间的接触均做“绑定”处理,即认为位于锚杆支护组合构件与托盘下部的网丝不会产生水平滑移现象,边界固定方式为金属网网丝截面及托盘锚杆孔处固定约束,分别模拟井下钢筋网的边界绑丝固定及锚杆约束。

分析本构模型选取为等强硬化多线性弹塑性模型,分析方法为非线性大变形静态分析方法。模拟计算钢筋网配合单体锚杆、钢筋托梁、W型钢带3种支护系统在15 kN垂直载荷作用下的位移变形量。

3.2 加固作用非对称性分析

3.2.1 整体位移云图分析

数值模拟计算效果相比于真实测试结果偏小,原因在于数值模型中钢筋网的网丝节点及与锚杆支护组合构件之间的接触均做绑定处理,假设2者之间不会出现水平滑移错动现象,且钢筋网边界做固定处理,认为边界绑丝不会出现破坏现象。由图6位移云图可知,3种不同支护方式下钢筋网的位移变形量分别为184.78,160.81,118.05 mm,W型钢带配合钢筋网的抗变形能力分别为钢筋托梁支护系统的1.3倍、是单体锚杆支护系统的1.56倍。3种支护系统的位移变形特征较为相似,均以圆形加载盘中心为位移变形最大点,依次向四周进行扩散,在锚杆、边界绑丝固定处达到平衡。后两种支护方式位移云图表明,钢筋网在产生垂直变形的同时,锚杆支护组合构件也产生了较小的位移,且位移主要集中在锚杆支护组合构件的内侧,锚杆支护组合构件外侧与钢筋网的边界固定系统位移变形量均为0。

图6 钢筋网支护系统位移云图

Fig.6 Displacement nephogram of steel mesh support system

3.2.2 网丝变形非对称性分析

考虑到钢筋网的结构对称性,分别提取钢筋网纵向4条测线、横向5条测线,于每条测线的正交网丝节点处布置监测点,每条网丝布置11个监测点,通过提取监测点Y轴位移坐标值,获取钢筋网的整体位移变形量,测线及监测点布置情况如图7所示。图8分别为钢筋网配合单体锚杆支护、钢筋托梁支护、W型钢带支护形成的组合系统中钢筋网横向网丝与纵向网丝节点垂直位移曲线。

图7 位移监测点布置

Fig.7 Layout of displacement monitoring points

图8 钢筋网支护系统网丝变形曲线

Fig.8 Deformation curves of wire mesh of welded wire mesh support system

(1)曲线拱高及拱宽差异。

钢筋网网丝最终变形曲线均为拱形曲线。靠近加载中心处的网丝变形曲线拱高最大,向两侧延伸过程中,拱高逐渐降低,曲线也更趋于平缓。对比3种不同支护系统横向与纵向拱形曲线,在钢筋网加单体锚杆支护系统中,纵向网丝和横向网丝的变形曲线基本一致,因为单体锚杆分别固定钢筋网的4个顶点,对钢筋网的固定作用呈对称分布,所以其表现出的变形特征为对称分布状态。钢筋托梁组合系统中,纵向网丝变形曲线相比于横向网丝变形曲线,拱宽较窄。W型钢带支护系统中,纵向网丝变形曲线与横向网丝变形曲线差异较大。相比于纵向网丝,横向网丝变形曲线拱宽更窄,拱形曲线更加尖锐。由此可得锚杆支护组合构件的加入使钢筋网的变形呈现出纵横方向的不对称性,对横向网丝变形的约束作用明显高于纵向网丝,W型钢带相比于钢筋托梁对钢筋网加固作用的不对称特征更加明显。

(2)曲线拱角及升高段差异。

钢筋网配合单体锚杆支护,横向与纵向网丝变形曲线中的拱角分布状态完全一致,是由于单体锚杆及绑丝约束作用呈对称性分布所致。钢筋托梁与W型钢带组合系统中,钢筋网横向网丝相比于纵向网丝,拱角变形趋势更加平缓。钢筋托梁支护系统中,纵向网丝2号测点相比于1号测点,位移增长幅度为23 mm,3号测点相比于2号测点位移增长幅度为47 mm,而横向网丝对应测点位移增长幅度分别为17,38 mm,位移增加幅度相比于纵向网丝分别减少6,9 mm。W型钢带相比于钢筋托梁,位移增长幅度显著增加,纵向网丝位移变化幅度分别为23,37 mm;横向网丝位移变化幅度分别为5,20 mm。W型钢带组合系统横向网丝2号、3号测点位移变化量相比于纵向网丝,分别降低12,43 mm。W型钢带对钢筋网加固的不对称作用相比于钢筋托梁更加明显。钢筋网支护由测点3~5处为拱形曲线的升高段,钢筋网配合单体锚杆支护、钢筋托梁支护系统升高段曲线较为平缓,钢筋网配合W型钢带支护系统横向网丝升高段从测点3~5处急剧增加。曲线升高段为W型钢带边缘处,位移曲线的急剧增加,表明该处网丝位移变形量较大,且该处为钢筋网应力集中段,过大的位移容易造成锚杆支护组合构件对钢筋网的剪切作用,进而引发钢筋网支护系统的强度失效。

(3)网丝位移不对称分布范围差异。

钢筋网配合单体锚杆支护,钢筋网的纵向网丝1~4号与横向网丝1~4号变形结果一致。钢筋托梁组合系统中,纵向网丝1~3号与横向网丝1~3号变形情况较为一致,纵向4号网丝位移变形量相比于横向4号网丝变形量大幅度减小,位移最大减小幅度为13 mm。从第4根网丝开始,表现出明显的不对称性分布。W型钢带组合系统中,纵向网丝1~2号与横向网丝1~2号变形情况较为一致,纵向3号网丝相比于横向3号网丝变形量开始大幅度减小,最大位移减小幅度为52 mm,纵向网丝4号相比于横向4号网丝最大位移减小量为47 mm,减小幅度逐渐降低,钢筋网纵向及横向网丝边界部位位移变形量均为0。由此得出,W型钢带组合系统中的纵向网丝和横向网丝位移变形差异从第3根网丝开始,向边界扩展过程中逐渐减小。W型钢带组合系统相比于钢筋托梁组合系统,网丝垂直变形不对称分布范围更大。

本节从钢筋网支护系统网丝受载变形角度,得出锚杆支护组合构件对钢筋网支护系统的非对称加固作用,即组合构件对横向网丝约束能力远高于纵向网丝约束能力。

4 组合构件对钢筋网加固分析

4.1 边界网丝的提出

由前文数值模拟位移变形曲线可知,直接位于锚杆托盘下部的网丝(纵向测线4)垂直位移变形量显著低于钢筋网中其他部位的网丝。在现场实际工况中,高预紧力锚杆通过托盘将钢筋网固定于巷道表面,从而发挥金属网的护表作用。位于锚杆托盘下部的网丝是钢筋网与锚杆建立连接的主要媒介,该网丝在垂直方向及水平方向上分别受到锚杆预紧力及边界绑丝的约束作用,其余网丝通过焊接点与其建立连接关系并发挥钢筋网的整体结构效应。该类网丝的稳定与否直接决定整张钢筋网是否具有有效的支护效应,本文为了便于分析,按照其所在位置,将此类网丝称为“边界网丝”,如图9红色线条标注所示。

图9 钢筋网边界网丝

Fig.9 Reinforcement mesh boundary wire

图10 边界网丝垂直受力

Fig.10 Vertical force of boundary wire

图11 边界网丝水平受力

Fig.11 Horizontal forces of boundary mesh

在钢筋网受载变形过程中,外部载荷作用在钢筋网支护系统的中心部位,载荷通过变形网丝与焊接点传递到边界网丝处,在该处形成平衡状态。将钢筋网的受力分为垂直与水平两个分量,在垂直方向上,边界网丝分别受到两侧锚杆的约束作用及绑丝提供的阻力,变形结果如图10所示,水平方向上,变形网丝通过焊接点向边界网丝传递水平拉力,此时边界网丝除了受到绑丝的水平约束作用,还会受到由锚杆高预紧力与托盘产生的水平摩擦力,水平效果变形情况如图11所示。值得注意的是,水平方向的约束作用除了与边界网丝相关,还与焊接点的剪切强度有关。焊接点剪切强度过低,容易在边界网丝失稳之前发生剪切破坏,导致变形网丝与边界网丝失去连接关系,难以发挥钢筋网的整体结构效应,造成支护失效。

边界网丝是钢筋网支护系统主要的承力框架,在X方向上受到载荷的水平分力、绑丝水平约束力及与托盘产生的静摩擦力;在垂直方向上受到载荷的垂直分力、锚杆固定作用及绑丝的垂直约束力。其余变形网丝通过焊接点与边界网丝建立连接关系,并发挥钢筋网整体结构效应。边界网丝是影响钢筋网支护稳定性的重要因素。

4.2 组合构件不对称加固分析

钢筋网变形不对称分布主要是由固定方式不对称所致。钢筋网配合单体锚杆组合系统中,固定方式为边界绑丝约束及顶点处4根单体锚杆固定。在锚杆间排距相同的前提下,纵向网丝与横向网丝约束方式呈现对称分布状态。在加入锚杆支护组合构件的支护系统中,钢筋网的纵向网丝与横向网丝边界固定方式出现了较大的差异,如图12所示。纵向变形网丝在水平、垂直两个方向的固定方式均为边界绑丝约束;横向变形网丝在水平方向上的固定方式为边界绑丝约束,垂直方向上同时受到边界网丝与锚杆支护组合构件的约束作用。锚杆支护组合构件的加入,使得横向网丝在垂直方向上的固定作用更加明显,造成钢筋网横向网丝抗变形能力远高于纵向网丝,以下关于强度加固及刚度加固特征均是针对横向网丝进行分析。

图12 不同方向网丝约束差异

Fig.12 Differences in wire constraints in different directions

4.3 组合构件对支护系统强度加固分析

取边界网丝在正交焊点处一截面为分析对象,3种支护系统受力情况如图13所示。3种支护系统所受的水平分力F均由边界网丝所提供,边界网丝通过绑丝以及锚杆托盘等的约束作用,近似为固定状态,变形网丝通过焊接点与其建立连接关系,因此水平方向的强度取决于边界网丝的稳定性以及焊接点的剪切强度,在水平方向上,3种支护系统的稳定性较为一致,锚杆支护组合构件并不能在水平方向上为其提供额外的约束能力。在垂直方向上,单体锚杆组合系统中钢筋网变形网丝主要受边界网丝的约束作用,锚杆预紧力通过边界网丝向横向变形网丝传递垂直方向的约束作用。单体锚杆组合系统中钢筋网垂直方向约束作用为边界网丝产生的线性约束。钢筋托梁组合系统中,变形网丝在垂直方向上同时受到边界网丝与钢筋托梁两根圆形钢筋的约束作用。钢筋托梁的圆形钢筋相比于边界网丝,由于直径较粗、强度较高、抗变形能力较强,垂直方向上产生的约束作用更强。钢筋托梁组合系统中钢筋网垂直方向约束作用为边界网丝及钢筋托梁两根圆钢产生的3条线性约束。W型钢带组合系统相当于在单体锚杆基础上加入一个面型(W型截面)固定装置,相比于钢筋托梁,对钢筋网在垂直方向上的变形位移约束作用更加明显,钢筋网边界固定系统为边界网丝产生的一条线性约束加W型钢带产生的面型约束,面型结构的约束能力远大于钢筋托梁产生的两条线性约束作用。因此在垂直方向上所表现出的抗变形能力依次为W型钢带组合系统、钢筋托梁组合系统、单体锚杆组合系统。

图13 支护系统垂直变形受力分析

Fig.13 Stress analysis of vertical deformation of supporting system

4.4 组合构件对支护系统刚度加固分析

支护刚度是指钢筋网配合不同组合构件形成的支护系统在围岩载荷作用下的抗变形能力,在本试验中主要为垂直方向的“网兜”变形量。支护系统中,锚杆支护组合构件与钢筋网配合为一体共同抵抗外部载荷。为便于分析,取钢筋网中心处变形量最大的网丝为分析对象,将整根网丝分为变形区域及护表区域两部分,如图14模型分析图所示。如前文所述,变形区域为直接裸露出的钢筋网,护表区域是指位于锚杆支护组合构件下的钢筋网。变形区域内系统的支护刚度仅为直径为6.5 mm钢丝绳的单一抗弯刚度;护表区域支护刚度为钢丝绳与锚杆支护组合构件组合系统的整体刚度。实验室试验表明:该处钢丝绳与锚杆支护组合构件在垂直方向的变形量几乎同步。锚杆支护组合构件的加入,可有效降低变形区域内钢丝绳的变形跨度,增加护表区域支护刚度,如图14中变形区域及护表区域钢筋网变形所示。试验现象表明,不同的锚杆支护组合构件,分别在护表区域内发生一定的变形,且随着锚杆支护组合构件宽度的增加(钢筋托梁宽度80 mm,W型钢带宽度230 mm),钢筋网的变形区域逐渐减小。在护表区域内,钢筋托梁及W型钢带均发生了一定量的塑性变形,其中钢筋托梁的垂直变形量较大,两根圆钢均在垂直方向上产生了较大的位移,而W型钢带只是在内侧发生了轻微的弯曲,相比于钢筋托梁,其塑性变形量较小,在变形区域内,随着跨度的减小,钢丝绳达到相同的变形量,所需的应变逐渐增大,对外表现出一定量的颈缩现象,由此分析可得,锚杆支护组合构件主要是通过减小垂直变形跨度及增加护表区域刚度来提高整体支护系统的支护刚度。其中钢筋托梁因自身刚度及护表宽度低于W型钢带,导致其对钢筋网的刚度加固作用大打折扣。

图14 组合构件对钢筋网支护刚度加固分析

Fig.14 Analysis diagram of stiffness reinforcement of reinforced mesh supporting by composite members

5 讨 论

现场钢筋网的变形失效是一个复杂的三维问题,本文在现场实践的基础上,对钢筋网支护系统进行了初步的简单测试,试验中支护系统的受力方式与现场相比,仍有一定的差距:

(1)文献[7,9-15]均采用对边角进行弧度处理的圆形钢板做为施载装置,文献[16]将压力盘设置为拱形结构,在本质上都属于减小应力集中效应,防止边角对钢筋网造成结构损伤。以上所有试验的基础均将围岩变形块体假设为圆形压力盘结构,认为变形围岩与钢筋网的接触面为平面结构。现场实际工况中,钢筋网与变形围岩接触面并不是平面结构,相比于实验室试验,钢筋网受力要更加均匀,更有利于金属网承载特性的发挥。今后需要进一步研究围岩与金属网不同接触方式下的力学特性,从而使研究结果更贴近工程实际工况。

(2)本实验过程中边界固定系统采用绑丝将钢筋网与边界试验台固定连接。现场实际情况下,钢筋网边界的连接方式是先与相邻金属网进行一定量的搭接,再采用绑丝按照一定的绑丝间距进行连接。实验室边界固定系统中的钢筋网-试验台绑丝连接方式与现场钢筋网-钢筋网绑丝连接方式相比,仍有一定的差距。今后需进一步完善金属网测试边界固定系统,使得测试结果更加接近实际情况。

6 结 论

(1)钢筋网支护系统在垂直载荷作用下的承载性能可分为峰前承载区与峰后卸压区。载荷-位移曲线的上下波动情况分别由边界绑丝脱扣、钢筋网焊接点剪切破坏、钢筋网网丝拉伸破断以及托盘下部钢筋网的水平滑移造成。

(2)所选型号的W型钢带对钢筋网支护系统的强度强化作用是钢筋托梁的1.5倍,刚度强化作用是钢筋托梁的3倍左右。3种支护系统中的残余强度与峰值强度差异不大,W型钢带支护系统相比于其他两种支护系统,于峰前能储存更多的能量,导致峰后卸压程度更高,支护系统结构破坏情况更为严重。

(3)加入锚杆支护组合构件的钢筋网由于边界不对称固定,使得钢筋网纵向网丝与横向网丝在变形方式上表现出明显的不对称状态,锚杆支护组合构件对钢筋网的横向网丝约束作用大于纵向网丝约束。

(4)单体锚杆、钢筋托梁、W型钢带3种组合系统中钢筋网垂直变形阻力分别为边界网丝提供的一条线约束、边界网丝加钢筋托梁提供的3条线约束、边界网丝提供的一条线约束及W型钢带提供的面约束。3种支护系统水平方向的稳定性均取决于边界网丝及焊接点的剪切强度。

(5)锚杆支护组合构件可以降低钢筋网的垂直变形跨度及增加护表区域内的支护刚度,其中钢筋托梁由于自身刚度及护表宽度低于W型钢带,导致其对钢筋网的刚度加固作大打折扣。

(6)钢筋网支护系统的变形面积主要分为垂直变形区域及护表区域,锚杆支护组合构件的加入,分别从减小垂直变形跨度及加固护表面积刚度两个角度对钢筋网的支护效果进行加固。

[1] 康红普,王国法,姜鹏飞,等.煤矿千米深井围岩控制及智能开采技术构想[J].煤炭学报,2018,43(7):1789-1800.

KANG Hongpu,WANG Guofa,JIANG Pengfei,et al.Technical conception of surrounding rock control and intelligent mining in,1000-meter Deep Mine[J].Journal of China Coal Society,2018,43(7):1789-1800.

[2] 康红普,王金华,林健.煤矿巷道支护技术的研究与应用[J].煤炭学报,2010,35(11):1809-1814.

KANG Hongpu,WANG Jinhua,LIN Jian.Research and application of mine roadway support technology[J].Journal of China Coal Society,2010,35(11):1809-1814.

[3] 康红普,姜铁明,高富强.预应力在锚杆支护中的作用[J].煤炭学报,2007,32(7):680-685.

KANG Hongpu,JIANG Tieming,GAO Fuqiang.The role of prestress in bolt support[J].Journal of China Coal Society,2007,32(7):680-685.

[4] 康红普,林健,吴拥政,等.锚杆构件力学性能及匹配性[J].煤炭学报,2015,40(1):11-23.

KANG Hongpu,LIN Jian,WU Yongzheng,et al.Mechanical properties and matching of bolt members[J].Journal of China Coal Society,2015,40(1):11-23.

[5] 吴拥政,康红普.强力锚杆杆体尾部破断机理研究[J].煤炭学报,2013,38(9):1537-1541.

WU Yongzheng,KANG Hongpu.Study on the mechanism of tail breakage of strong bolt body[J].Journal of China Coal Society,2013,38(9):1537-1541.

[6] 康红普,姜铁明,高富强.预应力在锚杆支护中的作用[J].煤炭学报,2007(7):680-685.

KANG Hongpu,JIANG Tieming,GAO Fuqiang.The role of prestress in bolt support[J].Journal of China Coal Society,2007,32(7):680-685.

[7] ORTLEPP W D.Considerations in the design of support for deep hard-rock tunnels[A].5th ISRM Congress.International Society for Rock Mechanics and Rock Engineering[C].1983,35:14-18.

[8] PAKALNIS,V.Ames.Load test on mine screening[J].Canadian Institute of Mining Metallurgy and Petroleum,1983,35:79-83.

[9] PLAYER J R,MORTON E C,THOMPSON A G.Static and dynamic testing of steel wire mesh for mining applications of rock surface support[A].6th International Symposium on Ground Support in Mining and Civil Engineering Construction[C].Western Australia,2008:693-699.

[10] VILLAESCUSA E.Ground support research at the WA School of Mines[J].International Journal of the JCRM,2009,5(1):1-10.

[11] DOLINAR D R.Load capacity and stiffness characteristics of screen materials used for surface control in underground coal mines[J].Cement and Concrete Composites,2004,26:389-404.

[12] DOLINAR D R.Performance characteristics for welded wire screen used for surface control in underground coal mines[J].Proceedings of Society for Mining,Metallurgy and Exploration,2009,17(5):659-666.

[13] THOMPSON A,VILLAESCUSA E,PLAYER J,et al.Rock support mesh responses to static and dynamic loadings[A].Rock Dynamics and Applications-State of the Art:Proceedings of the 1st International Conference on Rock Dynamics and Applications[C],RocDyn-1,2013:537-542.

[14] VILLAESCUSA E,THOMPSON A G,PLAYER J R.Static and dynamic testing of welded and woven mesh for rock support[A].Proceedings of the Seventh International Symposium on Ground Support in Mining and Underground Construction,Australian Centre for Geomechanics[C].Perth,2013:187-196.

[15] ZHENJUN S,PORTER I,NEMCIK J,et al.Comparing the reinforcement capacity of welded steel mesh and a thin spray-on liner using large scale laboratory tests[J].International Journal of Mining Science and Technology,2014,24(3):373-377.

[16] POTVIN Y,GILES G.The development of a new high energy absorption mesh[A].The Development of a New High Energy Absorption Mesh[C].Australasian Institute of Mining and Metallurgy,2008:89-94.

[17] TIMOTHY J,BATHLER TED M.Klemetti.Performance characteristics for large section of welded wire screen with multiple pull patterns[A].37th International Conference On In Ground Control In Mining[C].China University of Mining and Technology,2018:169-174.

[18] 林健,孙志勇.锚杆支护金属网力学性能与支护效果实验室研究[J].煤炭学报,2013,38(9):1542-1548.

LIN Jian,SUN Zhiyong.Laboratory study on mechanical properties and supporting effect of bolt supporting metal mesh[J].Journal of China Coal Society,2013,38(9):1542-1548.

[19] 葛凤忠.经纬金属网受载变形及力学性能分析[J].西安科技大学学报,2015,35(4):524-528.

GE Fengzhong.Analysis of deformation and mechanical properties of longitude and latitude metal mesh under load[J].Journal of Xi’an University of Science and Technology,2015,35(4):524-528.

[20] 康红普,吴拥政,李建波.锚杆支护组合构件的力学性能与支护效果分析[J].煤炭学报,2010,35(7):1057-1065.

KANG Hongpu,WU Yongzheng,LI Jianbo.Analysis of mechanical properties and supporting effect of bolt support composite members[J].Journal of China Coal Society,2010,35(7):1057-1065.

[21] 孙志勇,林健.锚杆支护焊接钢筋网力学性能研究[J].煤矿开采,2011,16(1):14-16.

SUN Zhiyong,LIN Jian.Mechanical properties of welded steel mesh with bolt support[J].Coal Mine Mining,2011,16(1):14-16.

[22] 孙志勇.锚杆支护金属网力学性能及支护效果研究[D].北京:煤炭科学研究总院,2011.

SUN Zhiyong.Study on mechanical properties and supporting effect of bolt support metal mesh[D].Beijing:General Institute of Coal Science,2011.