随着开采强度的提高,我国浅部煤炭资源储量急剧减少,开采深度逐年增加,特别是东部矿区,多处矿井开采深度达到千米水平。与此同时,为提高采出率,降低遗留煤柱造成的资源损失,工作面长度逐渐增加,最大工作面长度已达到450 m。埋藏深度和工作面长度增加导致工作面采动应力分布趋于复杂,加剧了矿压显现程度和控制难度。为实现深井超长工作面安全回采,我国学者针对埋藏深度和工作面长度对采动应力分布和矿压显现特征的影响开展了大量研究工作。

谢和平院士提出深井开采条件下,岩石力学行为由线性向非线性转变,围岩破坏形式难以预测,从地温梯度、围岩变形和弹性能积聚3个方面分析了埋深对围岩稳定性的影响[1]。根据矿区初始地应力水平、采动应力状态和揭露围岩力学属性定义了亚临界深度、临界深度和超临界深度,表征不同程度的深部开采及围岩控制难度[2-3]。何满潮指出深部开采岩体的工程力学特点主要表现为高地应力、高地温、高水压和强扰动,造成采动应力场的复杂性、围岩大变形和强流变特性、围岩动力响应的突变型、岩体变形特征的非线性和岩溶突水的瞬时性,使深部矿井向软岩矿井、高瓦斯矿井、突出矿井、冲击倾向性矿井转变,加剧了围岩灾变的预测和控制难度[4-5]。矿山压力与岩层控制理论认为,矿山压力显现本质上由采动应力驱动产生,为指导深部矿井安全、高效开采,埋藏深度对采动应力分布特征的影响得到广泛研究[6-9],工作面超前支承压力峰值、集中程度和影响范围随着埋深的增加而增大,支承压力峰值超前煤壁的距离减小,基本顶断裂形成的岩块长度增加,支架阻力升高。深部开采的强扰动特征容易引起顶板岩层的动力破断现象,使工作面围岩处于动静组合加载的复杂应力环境,引发高静载型、扰动型和冲击型等动力灾害现象[10-11]。随着埋深的增加,围岩中原生裂隙增多,采动影响下顶板岩层发生裂隙诱导型分区破断现象,并向周边扩展,引起采动应力动态迁移现象[12]。此外,工作面长度同样对采动应力分布特征具有明显影响,随着工作面长度的增加,超前支承压力峰值和集中程度升高,支承压力峰值超前煤壁距离增大,采动影响范围变化不明显,顶板下沉量和支架载荷则随工作面长度增加呈升高趋势[13-15]。

笔者研究发现煤炭地下开采引起采动应力旋转现象[16-18],此处,采动应力实指围岩中的最大和最小主应力。工作面围岩由原岩应力过渡至揭露状态,其中分布的采动应力大小和方向均发生变化。埋深和工作面长度对采动应力大小的影响已得到充分研究并取得许多有益结论,为深井超长工作面围岩控制提供了良好指导,而采动应力方向的变化及其影响却没有引起关注。在深埋特别是千米深井工作面,围岩原生裂隙发育程度升高,裂隙岩体具有明显的各向异性力学特征,采动应力旋转现象必然对工作面围岩稳定产生重要影响,因此,笔者以口孜东矿121304工作面为工程背景,重点分析千米深井超长工作面采动应力旋转特征及其对围岩破坏的驱动效应,并提出采动应力旋转现象在围岩控制中的应用原则,为该类工作面安全开采提供借鉴。

1 工程背景

1.1 工作面概况

121304工作面位于口孜东矿西翼采区,开采13-1煤层,煤层平均厚度5.18 m,平均倾角6°,埋藏深度达到1 000 m,工作面长度350 m,采用大采高开采工艺进行厚煤层回收。工作面直接顶为泥岩和砂质泥岩复合层,基本顶为细砂岩;直接底为泥岩,基本底为砂质泥岩。工作面顶底板综合柱状与平面布置如图1所示,该工作面一侧为121303工作面采空区,两个工作面之间留设宽度100 m煤柱。为得到工作面初始地应力分布特征,在该采区巷道围岩进行原岩应力测试,结果表明最大主应力(σ1)为垂直应力,大小为25.12 MPa;中间主应力(σ2)为水平应力,方向北偏西35°,大小为21.84 MPa;最小主应力(σ3)同样为水平应力,方向与中间主应力垂直,大小为13.28 MPa。121304工作面沿南偏西25°方向推进,由图1可知推进方向与初始最小主应力方向之间存在30°夹角。

图1 工作面综合柱状和平面布置

Fig.1 Geological column and layout of the longwall face

1.2 深井超长工作面矿压显现特征

(1)工作面围岩变形破坏特征

埋藏深度增加,121304工作面揭露围岩裂隙发育程度升高,回采过程中矿压显现强烈,围岩控制难度升高。埋深增加导致采动应力水平急剧升高,煤体揭露前在高应力环境中经历大范围塑性流动,揭露后煤壁出现大范围塑性流动破坏现象,煤体破坏块度减小,破坏范围增大(图2(a));随着煤壁片帮范围的增加,端面顶板悬露范围增大,进一步引发冒顶现象,液压支架之间可以看到顶板破坏形成的白色岩块(图2(b));片帮冒顶现象造成煤壁对顶板的支撑能力降低,顶板压力向支架转移,作用于支架上的顶板压力增加,超过支架额定工作阻力后,引发压架事故(图2(c))。121304工作面长350 m,周期来压步距12.6~18.0 m,基本顶破断时,长边与短边之比达到27.8~19.4,长边断裂线沿倾向发育至工作面全长用时成倍增加。覆岩载荷传递具有时效性,断裂线附近区域基本顶之上的覆岩载荷迅速增加,局部边界条件改变后,基本顶长边断裂线实际难以由工作面中部扩展至工作面两端头,断裂线方向在扩展过程中容易发生改变,导致破断形式趋于复杂。此外,工作面长度增加,悬露基本顶中出现大尺度裂隙的概率增加,基本顶容易发生裂隙诱导型局部破断。上述基本顶破断特征导致超长工作面支架阻力存在“中间小、两端大”的分布特征,有别于常规工作面基本顶“O-X”型破断和“中间大、两端小”的支架阻力分布形式。

图2 千米深井超长工作面围岩失稳现象

Fig.2 Instability of surrounding rock in the longwall face

(2)两巷围岩变形破坏特征

121303工作面采空区影响下,121304工作面两巷矿压显现特征不同。工作面长度增加,运输巷(实体煤侧)受临近采空区影响程度较低,仅巷帮上部破坏严重,巷帮中下部完整性良好,锚网支护条件下巷帮以横向变形为主,无块体脱落危险(图2(d));由于裂隙发育程度高,运输巷顶板破碎严重,但破坏块体在锚网支护条件下无冒顶危险,超前采动影响段,巷道断面仍满足行人和运输要求(图2(e))。回风巷(采空侧)受临近采空区影响程度高,巷道破碎严重,需采用锚网喷联合支护形式保持巷道稳定,超前采动影响段,围岩发生剧烈大变形现象,巷道收缩严重,断面难以满足行人需求(图2(f))。运输巷、回风巷顶板多点位移计监测结果如图2(g),(h)所示(深基点安装在基本顶,浅基点安装在直接顶),运输巷深、浅基点最大下沉量分别为39,72 mm,基本顶与直接顶离层量达到33 mm;回风巷深、浅基点最大下沉量分别为70,123 mm,基本顶与直接顶离层量达到53 mm。两巷浅基点下沉量均大于深基点,回风巷顶板下沉量明显大于运输巷。

上述围岩控制难题由采动应力驱动产生,为提高千米深井超长工作面围岩控制效果,开展围岩破坏机理和采动应力分布特征研究势在必行。

2 采动应力驱动围岩破坏机理

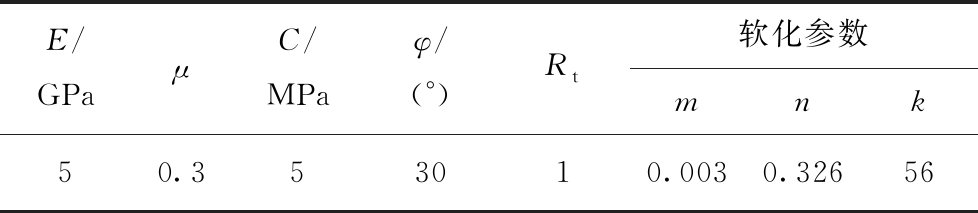

由于工程围岩尺度大,国内外学者普遍采用小尺度岩石试件进行力学实验,反演工作面围岩在不同采动应力路径下的破坏条件。千米深井超长工作面围岩稳定性除受采动应力集中和开挖卸荷现象的影响外,还受采动应力旋转现象的影响。当前实验设备难以实现加载方向旋转控制,因此,本文采用数值实验研究采动应力驱动下围岩破坏机理。建立长、宽、高均为1 m的数值模型,采用笔者构建的本构模型模拟岩石破坏特征[19]。通过与岩石力学实验结果对比,最终确定模型参数见表1,表中E和μ分别为煤体弹性模量和泊松比;C和φ为煤体的黏聚力和内摩擦角;Rt为抗拉强度;m,n,k为软化参数。采用表1中力学参数模拟所得恒围压、加轴压应力-应变曲线与实验结果一致(图3(a))。模拟过程中轴向采用位移控制加载模式,侧向采用应力控制加载模式,首先将模型加载至与室内实验一致的初始条件:最大主应力30 MPa,最小主应力10 MPa,然后加载最大主应力或卸载最小主应力,直至岩石发生破坏。

表1 岩石物理力学参数

Table 1 Material properties of rock

E/GPaμC/MPaφ/(°)Rt软化参数mnk50.353010.0030.32656

图3 最大主应力加载条件下岩石破坏特征

Fig.3 Failure behavior by increasing the major principal stress

2.1 采动应力大小演化驱动围岩破坏

为分析采动应力演化对围岩破坏的驱动效应,采用轴向加载模拟采动引起的应力集中现象,采用侧向卸载模拟开挖引起的侧向卸荷现象。

最大主应力(轴向)加载条件下岩石破坏特征如图3所示:初始加载阶段,岩石处于弹性变形阶段,内部无破坏现象;最大主应力增加至45 MPa时达到岩石初始屈服强度(A),岩石表面开始出现微单元破坏现象,由于破坏单元较少,岩石仍保持整体稳定;最大主应力增加至48 MPa时达到岩石极限强度(B),岩石内破坏微单元数量快速增加,破坏区域由岩石表面向内部扩展,岩石承载能力开始降低;最大主应力在C点跌落至残余强度,破坏微单元在岩石内聚集成簇,岩石中出现宏观破坏裂隙;残余变形阶段,最大主应力基本保持稳定,岩石内部因局部应力集中仍存在微单元破坏现象,但破坏微单元增长速度降低,最终岩石在D点完全破坏。

最小主应力(侧向)卸载条件下岩石破坏特征如图4所示:初始卸载阶段,岩石处于弹性变形状态,内部无微单元破坏现象,该过程中最大主应力保持不变;当最小主应力减小至4 MPa时(A),岩石表面开始出现微单元破坏现象,承载能力降低,最大主应力开始减小;最小主应力继续卸载,岩石内破坏微单元增长速度迅速升高,当最小主应力减小至3.5 MPa时(B),破坏微单元在岩石内部聚集成簇,岩石中开始出现宏观破坏裂隙;当最小主应力减小至C点时,岩石中破坏微单元聚集现象更为明显,但破坏微单元增长速度开始降低,最终岩石在D点完全破坏。

图4 最小主应力卸载条件下岩石破坏特征

Fig.4 Failure behavior by decreasing the minor principal stress

对比图3,4可知,加载最大主应力和卸载最小主应力均会驱动围岩发生破坏,但不同应力路径条件下围岩破坏特征具有明显差异。最大主应力加载条件下,岩石中破坏微单元增长速度较慢;最小主应力卸载条件下,岩石中破坏微单元增长速度较快,即开挖卸荷现象比采动应力集中现象更容易导致围岩破坏。

2.2 采动应力方向旋转驱动围岩破坏

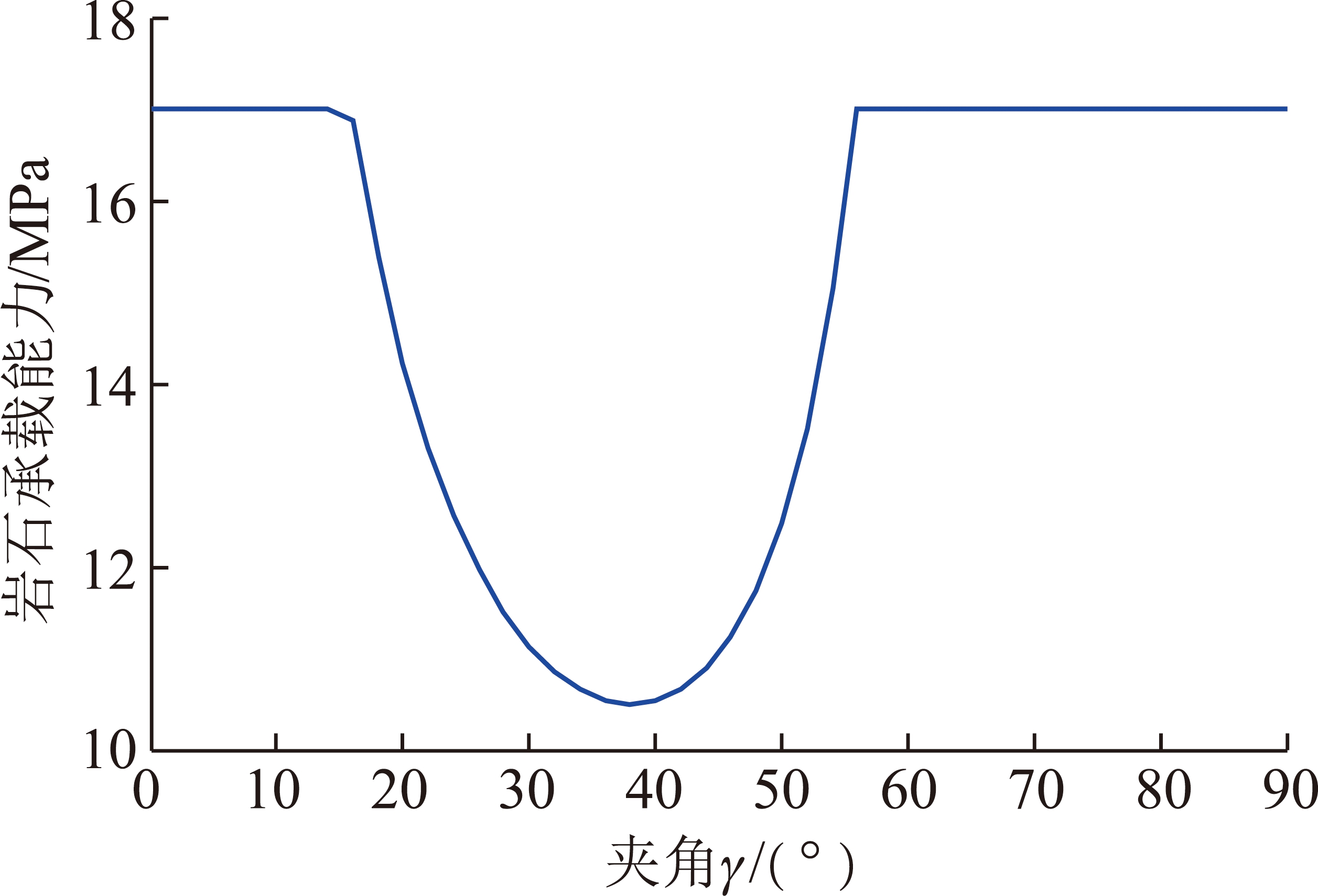

为分析采动应力旋转对含裂隙围岩破坏的驱动效应,采用Discrete Fracture Network(DFN)技术构建原生裂隙场,该方法将裂隙形状简化为圆盘,采用随机分布函数描述裂隙位置、裂隙尺寸、裂隙倾角、裂隙尺寸等裂隙参数[19]。基于DFN技术在数值模型微单元中均增加一条微裂隙,裂隙尺寸、倾角、倾向服从均匀分布,对岩石力学性质的影响采用式(1)控制[20],其中,Rc为含裂隙岩石极限承载能力;γ为最大主应力同微裂隙面之间的夹角;Cf和φf分别为微裂隙黏聚力和摩擦角。本次模拟裂隙黏聚力和摩擦角分别取2 MPa和26°,由式(1)可得含裂隙岩石承载能力变化特征如图5所示:夹角γ增大,含裂隙岩石承载能力先降低后升高,存在极小值Rmin。含裂隙岩石承载能力极小值对应的夹角γm称为优势裂隙扩展角,当式(1)确定的强度值小于表1中的岩石强度时,岩石沿裂隙发生破坏。

图5 含裂隙岩石承载能力

Fig.5 Load-bearing capacity of rock with fractures

模拟过程中首先沿z轴将最大主应力加载至15 MPa并保持不变,然后控制最大主应力和数值模型以y轴为中心旋转90°,旋转过程中微裂隙角度保持不变,从而模拟采动应力旋转对含裂隙围岩破坏的驱动效应。

![]()

(1)

最大主应力旋转过程中,沿x轴和z轴方向的应力变化(σx,σz)及微裂隙发育特征如图6所示:最大主应力旋转角度增大,其方向逐渐向x轴靠近,因此,沿z轴方向的应力分量逐渐减小,沿x轴方向的应力分量逐渐增大,但两者合力始终等于初始最大主应力(15 MPa)。最大主应力发生旋转时,微裂隙方向不变,因此,每个微单元中的夹角γ发生变化。若式(1)确定的微单元强度小于模型承受的最大主应力,含裂隙微单元破坏,微裂隙发生扩展现象。随着最大主应力旋转角度的增加,模型中微裂隙数量不断增多,即最大主应力旋转过程中,不断有微单元的承载能力降至15 MPa。最大主应力旋转角度达到90°时,微裂隙已遍布于岩石试件中,岩石完全破坏。由图6可知,采动应力旋转过程中,若采动应力旋转方向使最大主应力与裂隙面之间的夹角向优势裂隙扩展角靠近,则采动应力旋转对含裂隙围岩破坏具有驱动作用,且采动应力旋转角度越大,围岩稳定性越差。

图6 主应力方向旋转下岩石破坏特征

Fig.6 Failure behavior by rotating the major principal stress

上述分析结果表明,千米深井超长工作面围岩裂隙发育程度升高,其稳定性同时受采动应力大小和方向的影响。采动应力大小演化特征已得到充分研究,因此,本文重点分析该类工作面采动应力旋转特征。受篇幅限制,笔者以口孜东矿121304工作面为工程背景分析千米深井超长工作面采动应力旋转轨迹,埋深和工作面长度对采动应力旋转轨迹的影响将在后续研究中开展。

3 深井超长面采动应力旋转特征

3.1 数值模型构建

根据121304工作面地质条件建立数值模型如图7所示,模型沿x,y和z轴方向的尺寸为1 080 m×960 m×150 m。数值模型包含121303和121304两个工作面,工作面长度350 m,之间留设100 m煤柱。模型初始最大地应力沿z轴方向,中间和最小地应力分别沿y和x轴方向,初始地应力大小根据实测值施加。工作面推进方向与图1保持一致,与初始最小地应力方向呈30°夹角。数值计算过程中,首先开采121303工作面,然后开采121304工作面,模型开挖步距为1 m。

图7 121304工作面数值模型

Fig.7 Numerical model for 121304 longwall face

3.2 模型参数确定

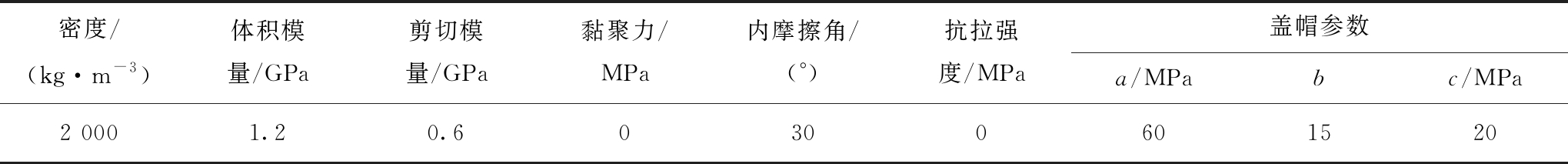

模拟过程中采用笔者建立的本构模型控制煤岩体力学行为[19],为确定模型参数,在121304工作面采集煤岩样,加工成标准试件进行力学实验:巴西劈裂实验得到抗拉强度,单轴、三轴抗压实验得到黏聚力、内摩擦角等强度参数,加载应力-应变曲线得到弹性模量、泊松比和软化参数。然后根据实测煤岩裂隙分布特征,结合Hoek-Brown准则对不同层位岩石参数进行修正[21],得到岩体参数见表2。开挖后采用双屈服模型模拟采空区冒落矸石压实承载特征,模型参数见表3。双屈服模型参数采用试错法确定:不断改变模型参数,使模拟所得采空区矸石应力-应变曲线与Salamon模型预测结果一致[16]。

表2 岩体力学参数

Table 2 Mechanical parameters for rock masses

岩石名称弹性模量/GPa泊松比黏聚力/MPa内摩擦角/(°)抗拉强度/MPa软化参数mnk细砂岩21.220.1610.00381.290.0010.70750砂质泥岩17.500.254.90332.010.001 50.65400泥岩14.690.252.40320.580.0020.56320煤层2.830.201.25300.150.003 50.40270

表3 采空区冒落矸石力学参数

Table 3 Mechanical parameters for caving materials in the gob

密度/(kg·m-3)体积模量/GPa剪切模量/GPa黏聚力/MPa内摩擦角/(°)抗拉强度/MPa盖帽参数a/MPabc/MPa2 0001.20.60300601520

3.3 模型可靠性验证

为验证模型可靠性,在回风巷超前工作面120 m处安装4台钻孔应力计,实测121304工作面临空侧超前支承压力分布特征,监测结果如图8所示:支承压力超前工作面100 m开始受采动影响,呈现升高趋势,于工作面前方10~12 m达到峰值,煤体达到极限平衡状态;之后煤体进入采动破坏区,承载能力降低,支承压力开始减小,在工作面煤壁附近降低至最小值,约为煤体残余强度。上述支承压力分布特征表明121304工作面超前采动影响范围达到100 m,工作面前方煤体破坏区宽度达到10~12 m。

图8 支承压力实测结果

Fig.8 Field measurement of abutment stress

临空侧支承压力分布特征的模拟结果如图9所示:工作面初始推进阶段,支承压力峰值和超前影响范围较小,分别为37 MPa和30 m,采空区应力没有恢复现象,随着推进距离的增加,支承压力峰值和超前采动影响范围逐渐增大,采空区应力出现恢复现象。工作面推进距离达到230 m时,支承压力峰值和超前采动影响范围分别达到58 MPa和100 m,采空区垂直应力恢复至初始值的78%,3者均不再受工作面推进距离的影响,此时,工作面采动影响范围与实测结果一致。

临空侧工作面前方煤体破坏区宽度变化特征的模拟结果如图10所示:初始开采阶段,煤体破坏区宽度较小,约为8 m,随着工作面开采范围的增加,破坏区宽度呈现增大的趋势,推进距离达到160 m时,煤体破坏宽度增加至13 m,不再受开采范围的影响,此时,煤体破坏区宽度同实测结果一致。

3.4 煤层采动应力旋转特征

采动前,煤层最大主应力与z轴平行,最小主应力与x轴平行,采动后,若煤层主应力发生旋转,则最大、最小主应力与z轴,x轴方向应力分量会出现差异。提取工作面前方煤体最大主应力(σ1)、最小主应力(σ3)、x轴方向应力分量(σx)、z轴方向应力分量(σv),进行对比分析。

最大主应力与垂直应力大小差异如图11(a)所示,最大主应力旋转轨迹如图11(b)所示(注:赤平投影图中0°~180°轴线与模型y轴平行,90°~270°轴线与x轴平行,工作面由N60°E向S60°W方向推进)。超前工作面很远处(O),最大主应力与垂直应力差异很小,其方向保持初始垂直方向。超前工作面距离减小,最大主应力与垂直应力差异增加,A点达到峰值,该阶段最大主应力在与工作面推进方向平行的竖直平面内向采空区旋转。A点之后,最大主应力与垂直应力差异开始降低,B点达到极小值,该阶段最大主应力发生反向回旋,与垂直方向夹角减小。B点之后,最大主应力与垂直应力差异再次增加,C点达到峰值,该阶段最大主应力在平行于工作面推进方向的竖直平面内向工作面前方旋转。C点之后,最大主应力与垂直应力差异再次降低,D点消失,该阶段最大主应力方向再次向垂直方向旋转,在D点恢复至垂直方向。D点之后,最大主应力与垂直应力差异再次增加,该阶段最大主应力在平行于工作面推进方向的竖直平面内向再次采空区旋转。最大主应力旋转角度在工作面煤壁处(E)达到最大值,约为18°。

图9 支承压力分布特征数值计算结果

Fig.9 Numerical modeling of the abutment stress

图10 超前破坏区宽度变化特征

Fig.10 Variation of the failure region in the coal seam

图11 煤层最大主应力方向旋转特征

Fig.11 Major principal stress rotation in coal seam

最小主应力与x轴方向水平应力(σx)差异如图12(a)所示,最小主应力旋转轨迹如图12(b)所示。超前工作面很远处(O),最小主应力与σx差异很小,其方向保持初始x轴方向。超前工作面距离减小,最小主应力与σx差异缓慢增加,该阶段最小主应力沿90°~270°方向缓慢旋转,倾角增大。E点之后,最小主应力与σx差异快速增加,该阶段最小主应力快速向平行于工作面推进方向的竖直平面内旋转,倾角减小,B点减小至0°,但与x轴夹角增加至21°。B点之后,最小主应力与σx差异保持快速增长趋势,F点达到极大值,该阶段最小主应力继续向平行于工作面推进方向的竖直平面内旋转,但倾角增加。F点之后,最小主应力与σx快速减小,两者差值同样呈现减小的趋势,但最小主应力在赤平投影图中仍然保持向平行于工作面推进方向的竖直平面内旋转的趋势,M点旋转至该竖直平面内。M点之后,最小主应力在平行于工作面推进方向的竖直平面内向垂直方向旋转,旋转速度与最大主应力相同。最小主应力旋转角度在煤壁处达到最大值,倾角增加至18°,在水平面内与x轴的夹角增加至30°。

图12 煤层最小主应力方向旋转特征

Fig.12 Minor principal stress rotation in coal seam

赤平投影图中,数据点的密集程度同采动应力旋转速度成反比,由图11(b),12(b)可知,超前煤壁距离减小,采动应力旋转速度增大,这是由于煤体靠近工作面越近,受到的采动影响程度越强造成的。最大主应力在平行于工作面推进方向的竖直平面内向水平方向旋转,最小主应力首先向平行于工作面推进方向的竖直平面内旋转,继而在该平面内向垂直方向旋转,两者倾角变化量在煤壁处达到最大值,均为18°,最小主应力在水平面内旋转角度等于工作面推进方向与初始最小地应力方向之间的夹角。

3.5 覆岩采动应力旋转特征

在121304工作面覆岩3个层位岩层中沿工作面走向和倾向布置6条测线(图13),3个岩层距煤层的垂直距离分别为20,40,80 m。工作面推进至230 m时,测线上的采动应力旋转轨迹如图14~16所示,图中数据点颜色同图13测线颜色一一对应。

图13 测线布置

Fig.13 Layout of the monitoring line

煤层上方20 m岩层采动应力旋转轨迹如图14所示,该岩层位于垮落带,采动后岩层冒落,因此,采空区测线上采动应力旋转轨迹无规律。采空区前后测线上的最大主应力偏离初始垂直方向,在与工作面推进方向平行的竖直平面内向采空区旋转,倾角减小。开切眼附近冒落矸石压实后承载能力升高,对该侧采动应力旋转具有抑制作用,因此,工作面前方岩层最大主应力旋转量大于开切眼后方,前者旋转角度达到35°,后者约25°。由于测线长度较小,采空区左右测线上的最大主应力在远离采空区一端就偏离初始垂直方向。距采空区边界距离减小,采空区左右测线上的最大主应力在垂直于工作面推进方向的竖直平面内向采空区方向旋转,倾角减小,旋转角度约25°。

采空区前后测线上的最小主应力逐渐偏离x轴方向,向平行于工作面推进方向的竖直平面内旋转,倾角增大,工作面前方测线上最小主应力倾角变化量大于开切眼后方,前者增加35°,后者约25°,两者在水平面内的旋转角度均达到30°。采空区左右测线上的最小主应力同样偏离x轴方向,向垂直于工作面推进方向的竖直平面内旋转,倾角增大,两者倾角增加量、在水平面的旋转量一致,分别为25°和60°。

煤层上方40 m岩层采动应力旋转轨迹如图15所示,该岩层位于裂隙带,具有一定的完整性,采空区测线上采动应力旋转轨迹能向采空区周围测线上采动应力旋转轨迹连续过渡,但采空区采动应力旋转轨迹不存在明显规律。受121303工作面采空区影响,采空区周围测线远离采空区一端的最大主应力均偏离初始垂直方向。距采空区边界距离减小,采空区前后测线上的最大主应力在平行于N50°E—S50°W方向的竖直平面内向采空区旋转,倾角减小,该竖直平面与平行于工作面推进方向的竖直平面呈10°夹角。采空区边界处,2条测线上的最大主应力的旋转角度分别为45°和27°。采空区左右测线上最大主应力在平行于N20°W—S20°E的竖直平面内旋转,倾角减小,该平面与垂直于工作面推进方向的竖直平面呈10°夹角,采空区边界处,最大主应力旋转角度均为27°。

图14 煤层上位20 m处岩层主应力旋转特征

Fig.14 Rotation trace of the principal stress in overburden strata 20 m above the coal seam

图15 煤层上位40 m处岩层主应力旋转特征

Fig.15 Rotation trace of the principal stress in overburden strata 40 m above the coal seam

图16 煤层上位80 m处岩层主应力旋转特征

Fig.16 Rotation trace of the principal stress in overburden strata 80 m above the coal seam

采空区周围测线远离采空区边界一端的最小主应力同样偏离初始x轴方向。距采空区边界距离减小,采空区前后测线上的最小主应力快速向平行于N50°E—S50°W方向的竖直平面内旋转,倾角增大,临近采空区一端最小主应力倾角变化量分别为45°和27°,在水平面内的旋转量相等,均为40°。采空区左右测线上的最小主应力快速向平行于N20°W—S20°E的竖直平面内旋转,倾角增大,采空区边界处,最小主应力倾角达到27°,在水平面内的旋转角度达到70°。

煤层上方80 m岩层采动应力旋转轨迹如图16所示,该岩层位于弯曲下沉带,不存在裂隙发育现象,因此,采空区测线上的采动应力旋转轨迹与周围测线上的采动应力旋转轨迹能够连续过渡,且旋转轨迹平滑,最大旋转量达到90°。采空区周围测线远离采空区一端的最大主应力从初始垂直方向的偏离量较图15(a)减小。距采空区边界距离减小,采空区前后测线上的最大主应力在平行于N45°E—S45°W方向的竖直平面内向采空区旋转,倾角减小,该竖直平面与平行于推进方向的竖直平面呈15°夹角,采空区边界处,2条测线上的最大主应力旋转角度分别为40°和25°。采空区左右测线上的最大主应力在平行于N15°W—S15°E的竖直平面内向采空区旋转,倾角减小,该平面与垂直于工作面推进方向的竖直平面呈15°夹角,采空区边界处,2条测线上的最大主应力旋转角度均达到25°。

采空区周围测线远离采空区一端的最小主应力已偏离初始x轴方向,其偏转量明显大于图15(b)中的偏转量。距采空区边界距离减小,采空区前后测线上的最小主应力向平行于N70°E—S70°W方向的竖直平面内旋转,倾角增加,采空区边界处,2条测线上的最小主应力倾角分别达到40°和25°,在水平面内的旋转量均为20°。采空左右测线上的最小主应力向平行于N60°W—S60°E方向的竖直平面内旋转,倾角减小,采空区边界处,2条测线上的最小主应力倾角均达到25°,在水平面内的旋转量均为30°。进入采空区,测线上最大主应力继续向水平方向旋转,最小主应力向垂直方向旋转,最大旋转量均达到90°。

3.6 煤层与覆岩采动应力旋转轨迹差异

由本文分析结果可知围岩采动应力旋转轨迹同时受到工作面开采、距煤层垂直距离和临近工作面采空区的复合影响。为便于理解和推广,基于本文分析所得结论,绘制工作面推进过程中,煤壁前方煤体和覆岩中采动应力旋转过程示意图如图17所示:① 初始地应力方向与坐标轴方向平行,煤层开挖后,采动应力发生旋转,受工作面采动影响越强,采动应力旋转速度越快,旋转角度越大;② 采动应力旋转轨迹与推进方向密切相关,煤层和低位覆岩采动应力旋转轨迹基本一致,最大主应力始终在与工作面推进方向平行的竖直平面内旋转,最小主应力首先向平行于工作面推进方向的竖直平面内旋转,继而在该平面内与最大主应力同步旋转,煤壁处最小主应力旋转角度在水平面的投影与工作面推进方向同初始最小地应力方向之间的夹角相等,低位覆岩采动应力旋转角度明显大于煤层,高位覆岩采动应力旋转轨迹最终所在竖直平面与平行于工作面推进方向的竖直平面呈一定夹角;③ 随着距煤层垂直距离的增加,覆岩采动应力旋转角度先增大后减小,采空区边界处,覆岩采动应力所在竖直平面与平行或垂直于工作面推进方向的竖直平面之间的夹角逐渐增大;④ 临近采空区促使本工作面围岩采动应力整体向该采空区方向偏转,但煤层和低位覆岩中的采动应力受临近采空区影响较小。

图17 采动应力旋转过程示意

Fig.17 Sketch of mining induced stress rotation process

4 围岩采动应力旋转现象应用原则

数值计算结果表明千米深井超长工作面采动应力旋转特征与采动影响程度、工作面推进方向、岩层位态、临近工作面采空区密切相关,而采动应力旋转现象对千米深井含裂隙围岩稳定性具有显著影响,因此,在工作面布置特别是推进方向选择时应使采动应力旋转轨迹最有利于围岩保持稳定。根据千米深井超长工作面围岩原生裂隙分布特征,在利用采动应力旋转现象提高围岩稳定性时应坚持以下原则。

(1)围岩中存在单组原生裂隙。

该条件下围岩裂隙方向变异性小,工作面推进方向应使最大主应力在围岩揭露处旋转至含裂隙围岩承载能力最大的方向,保证最大主应力同原生裂隙面的夹角与优势裂隙扩展角的差值最大:

f(推进方向)=|γ-γm|max

(2)

式中,f为采动应力旋转角度。

(2)围岩中存在多组原生裂隙。

该条件下组内裂隙方向变异性不大,但组间裂隙方向差异明显。此时,应首先确定含裂隙围岩承载能力极小值Rmin,然后选择合理工作面推进方向,保证最大主应力旋转至含裂隙围岩承载能力大于其极小值的方向,即

min{ Rc1,Rc2,…,Rci}  Rmin

Rmin

(3)

式中,Rci为第i组原生裂隙影响下的围岩强度,MPa。

(3)围岩原生裂隙随机分布。

该条件下围岩裂隙方向变异性大,工作面推进方向无法满足式(3),但工作面推进方向应使围岩采动应力旋转角度最小,保证围岩最大主应力与原生裂隙面夹角达到优势扩展裂隙角的概率最小。

(4)提高“砌体梁”结构稳定性。

大采高工作面可形成“砌体梁”结构的基本顶层位上移,高位岩层采动应力旋转角度增大,可控性增强。基本顶断裂面扩展方向与最大主应力平行,即断裂处最大主应力旋转角度决定破断面倾角,而破断面角度与“砌体梁”结构稳定性密切相关,因此,可通过控制采动应力旋转轨迹提高“砌体梁”结构稳定性。

若基本顶破断形态为图18(a),则“砌体梁”结构保持平衡的条件为

R/T≤tan(φ+θ)

(4)

式中,R和T分别为作用于岩块铰接面上的剪力和压力,N;φ为破断面摩擦因数;θ为破断面与垂直平面的夹角,(°)。

图18 最大主应力方向对基本顶破断形态的影响

Fig.18 Influence of the major principal direction on fracturing characteristics of main roof

若基本顶破断形态为图18(b),则“砌体梁”结构保持平衡的条件为

R/T≤tan(φ-θ)

(5)

为提高“砌体梁”结构稳定性,设计工作面推进方向时,应使基本顶断裂处的最大主应力旋转至图18(a)所示的方向,且使最大主应力与垂直方向之间的夹角越大越好。若基本顶断裂处的最大主应力旋转至图18(b)所示的方向,应设计工作面推进方向使最大主应力与垂直方向之间的夹角越小越好。

5 结 论

(1)千米深井超长工作面围岩原生裂隙发育程度升高,采动应力旋转现象促使最大主应力与裂隙面夹角向优势裂隙扩展角转变,驱动含裂隙围岩破坏,采动应力旋转角度增大,围岩稳定性降低。

(2)煤层最大主应力在平行于工作面推进方向的竖直平面内旋转,倾角减小,最小主应力向垂直于工作面推进方向的竖直平面内旋转,倾角增大,增加量与最大主应力旋转量相同,在水平面内的旋转角度同初始最小地应力与工作面推进方向之间的夹角相等。

(3)覆岩采动应力旋转角度大于煤层采动应力,岩层位态升高,采动应力旋转角度先升高后降低;低位岩层采动应力旋转轨迹与煤层采动应力相同,受临近工作面采空区影响,高位岩层采动应力旋转轨迹向临近工作面采空区偏转。

(4)若围岩中存在单组原生裂隙,工作面推进方向应使最大主应力与裂隙面夹角同优势裂隙扩展角差值最大;若围岩中存在多组原生裂隙,工作面推进方向应保证最大主应力旋转至使围岩承载能力大于其极小值的方向;若围岩中原生裂隙随机分布,工作面推进方向应使采动应力旋转角度最小。

[1] 谢和平,周宏伟,薛东杰,等.煤炭深部开采与极限开采深度的研究与思考[J].煤炭学报2012,37(4):535-542.

XIE Heping,ZHOU Hongwei,XUE Dongjie,et al.Research and thinking on deep coal mining and extreme mining depth[J].Journal of China Coal Society,2012,37(4):535-542.

[2] 谢和平,高峰,鞠杨,等.深部开采的定量界定与分析[J].煤炭学报,2015,40(1):1-10.

XIE Heping,GAO Feng,JU Yang,et al.Quantitative definition and analysis of deep mining[J].Journal of China Coal Society,2015,40(1):1-10.

[3] 谢和平.深部岩体力学与开采理论研究进展[J].煤炭学报,2019,44(5):1283-1305.

XIE Heping.Research progress of deep rock mechanics and mining theory[J].Journal of China Coal Society,2019,44(5):1283-1305.

[4] 何满潮,谢和平,彭苏萍,等.深部开采岩体力学研究[J].岩石力学与工程学报,2005,24(16):2803-2813.

HE Manchao,XIE Heping,PENG Suping,et al.Research on rock mechanics in deep mining[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(16):2803-2813.

[5] GUO Pingye,ZHU Guolong,HE Manchao.HEMS technique for heat-harm control and geo-thermal utilization in deep mines[J].International Journal of Coal Science & Technology,2014,1(3):289-296.

[6] 张建民,李全生,张勇,等.煤炭深部开采界定及采动响应分析[J].煤炭学报,2019,44(5):1314-1325.

ZHANG Jianmin,LI Quansheng,ZHANG Yong,et al.Definition of deep coal mining and analysis of mining response[J].Journal of China Coal Society,2019,44(5):1314-1325.

[7] 吕有厂,何志强,王英伟,等.超千米深部矿井采动应力显现规律[J].煤炭学报,2019,44(5):1326-1336.

LÜ Youchang,HE Zhiqiang,WANG Yingwei,et al.Mining stress manifestation law in ultra-meter deep mines[J].Journal of China Coal Society,2019,44(5):1326-1336.

[8] WANG Qi,JIANG Bei,PAN Rui,et al.Failure mechanism of surrounding rock with high stress and confined concrete support system[J].International Journal of Rock Mechanics and Mining Sciences,2018,102:89-100.

[9] XIE J,XU J,WANG F.Mining-induced stress distribution of the working face in a kilometer deep coal mine—A case study in Tangshan coal mine[J].Journal Geophysics Engineering,2018,15:2060-2070.

[10] 李夕兵,宫凤强,王少锋,等.深部硬岩矿山岩爆的动静组合加载力学机制与动力判据[J].岩石力学与工程学报,2019,38(4):708-723.

LI Xibing,GONG Fengqiang,WANG Shaofeng,et al.Dynamic and static combined loading mechanism and dynamic criterion of rockburst in deep hard rock mines[J].Chinese Journal of Rock Mechanics and Engineering,2019,38(4):708-723.

[11] 尹光志,李星,鲁俊,等.深部开采动静载荷作用下复合动力灾害致灾机理研究[J].煤炭学报,2017,42(9):2316-2326.

YIN Guangzhi,LI Xing,LU Jun,et al.Research on the disaster mechanism of composite dynamic disasters under dynamic and static loads in deep mining[J].Journal of China Coal Society,2017,42(9):2316-2326.

[12] 王家臣,杨胜利,杨宝贵,等.深井超长工作面基本顶分区破断模型与支架阻力分布特征[J].煤炭学报,2019,44(1):54-63.

WANG Jiachen,YANG Shengli,YANG Baogui,et al.Breakout model of basic top zone and support distribution characteristics of support in deep long working face[J].Journal of China Coal Society,2019,44(1):54-63.

[13] 黄炳香,刘长友,郑百生,等.超长孤岛综放工作面煤柱支承压力分布特征研究[J].岩土工程学报,2007,29(6):932-937.

HUANG Bingxiang,LIU Changyou,ZHENG Baisheng,et al.Study on the distribution characteristics of coal pillar support pressure in fully-mechanized top coal caving face in ultra-long island[J].Chinese Journal of Geotechnical Engineering,2007,29(6):932-937.

[14] 宋选民,顾铁凤,闫志海.浅埋煤层大采高工作面长度增加对矿压显现的影响规律研究[J].岩石力学与工程学报,2007,26(S2):4007-4012.

SONG Xuanmin,GU Tiefeng,YAN Zhihai.Research on the influence of the increase in the length of the large mining face in shallow buried seams on the appearance of ground pressure[J].Chinese Journal of Rock Mechanics and Engineering,2007,26(S2):4007-4012.

[15] 刘长友,黄炳香,孟祥军,等.超长孤岛综放工作面支承压力分布规律研究[J].岩石力学与工程学报,2007,26(S1):2761-2766.

LIU Changyou,HUANG Bingxiang,MENG Xiangjun,et al.Study on distribution pressure of supporting faces in fully mechanized caving face of super long island[J].Chinese Journal of Rock Mechanics and Engineering,2007,26(S1):2761-2766.

[16] WANG J C,WANG Z H,YANG S L.Stress analysis of longwall top coal caving face adjacent to the gob[J].International Journal of Mining Reclamation and Environment,2019,online.Https://doi.org/10,1080/17480930,2019,1639007.

[17] WANG Z H,WANG J C,YANG S L.An ultrasonic-based method for longwall top-coal cavability assessment[J].International Journal Rock Mechanics and Mining Sciences,2018,112:209-225.

[18] 王家臣,王兆会.综放开采顶煤裂隙扩展的应力驱动机制[J].煤炭学报,2018,43(9):14-26.

WANG Jiachen,WANG Zhaohui.Stress driving mechanism of crack propagation in fully mechanized top coal caving[J].Journal of China Coal Society,2018,43(9):14-26.

[19] WANG J C,WANG Z H,YANG S L.A coupled maro- and meso-mechanical model for heterogeneous coal[J].International Journal Rock Mechanics and Mining Sciences,2017,94:64-81.

[20] JAEGER J C,COOK NGW,ZIMMERMAN RW.Fundamentals of rock mechanics[M].Malden:Blackwell Publishing,2007.

[21] HOEK E,BROWN E T.Practical estimates of rock mass strength[J].International Journal Rock Mechanics and Mining Sciences,1997,34:1165-1186.