多年的现场实践与工程试验研究表明,以煤岩体地质力学测试为基础和以锚固注浆为核心的巷道支护成套技术[1-2],已经成为我国煤矿巷道首选的、安全高效的支护技术。在一些浅部简单地质条件围岩相对较完整的煤矿巷道中,高强度锚杆与锚索支护的方式得到了大面积推广应用,技术与经济效益显著;对于破碎围岩巷道,单纯采用简单锚杆锚索支护,并不能解决问题,破碎围岩与锚固剂的黏结力小,无法保证锚杆与锚索锚固力,使之力学性能不能充分发挥[3-4],在这种条件下,采用注浆加固与锚杆锚索支护相结合的方式是控制巷道围岩变形的有效途径[5-6]。

深井软岩动压巷道一直是锚杆支护的难点。传统浅部矿井低应力、弱采动条件下的支护技术无法解决千米深井围岩控制难题。高地应力与强采动叠加作用下,千米深井巷道围岩发生持续性流变、大变形、围岩整体移动、煤岩软化、裂隙闭合、围岩渗透性差。采用普通注浆材料与常规注浆工艺,注浆压力低,注浆量少,无法达到预期加固效果[7-12]。

高压劈裂注浆改性技术通过注浆改性方法可提高围岩自承能力,是巷道围岩“支护-改性-卸压”协同控制技术的重要一环。以往的劈裂注浆方法往往应用于地表或浅部岩土加固工程,劈裂对象多为软弱土层,或者渗透性较好的砂土层,注浆压力较低,一般不超过10 MPa。千米深井软岩巷道埋深大、地应力高、渗透性差,对高压劈裂注浆工艺、材料与装备提出了更高技术要求。笔者在以中煤新集口孜东矿121302运输巷掘进工作面为工程背景,对采空区侧煤柱注浆加固,研发高压劈裂注浆改性技术并进行工业试验,以期为解决类似高应力软弱围岩巷道注浆支护难题提供借鉴。

1 高压劈裂注浆改性加固机制分析

1.1 高压劈裂加固作用

不同于常规低压注浆,劈裂注浆方法一般采用高压注浆设备产生较高的注入压力,将注浆材料作用于软弱岩土体内部,使之产生水力劈裂现象。当注浆压力达到并超过岩土层启裂压力时,浆液会在岩层中最薄弱位置形成劈裂路径,产生新的裂缝,或直接导致原有裂缝发生延长、张开或裂隙间贯通,随着注入压力、流量增大,注浆过程中可发生多次劈裂,使浆液的扩散范围变大,随着浆液进入新的裂隙,注浆量得到增加,大大提高了加固效果。浆液在形成的网络状裂隙中固结为网络骨架结构的结实体,在固结浆脉对周围岩土层的骨架支撑与挤压致密共同作用下,提高了被注岩土层的整体力学性能[13-20]。

压密固结作用方面,劈裂浆脉两侧的煤层在浆液压力作用下发生压缩变形,相应的力学性能得到提高,主要表现在:煤层被浆液压缩后产生压缩变形,随着压力增加,减小了压缩变形空间,被加固体变形量趋于稳定,抗变形能力得到增强,即煤岩压缩模量得到提高;注浆管路常设置有逆止保压结构,部分注浆材料固化过程还呈现一定程度的体积膨胀,造成裂隙内部的浆液在余压状态下完成凝胶固化,加固后的煤层原生与新生裂隙被压缩闭合或填充,块体之间黏结更为密实,增加了被加固体的黏聚力与内摩擦角,改变了围岩的松散结构。

浆脉骨架作用主要发在注浆结束后,浆液在裂隙内部固结为浆脉骨架,对周围弱区岩土层起到了相当于骨架结构的支撑作用;同时浆脉与被加固岩土层结合密实,选用的浆液材料其结实体本身力学性能高于劈裂区围岩,浆脉骨架对于被加固体后期变形具有一定的框式限制约束作用,从整体上增加了被加固体强度。

1.2 高压锚注加固作用

深井软岩动压巷道一直是煤巷锚杆支护的难点。框式支护与锚杆支护的本质区别在于:锚杆支护属于主动支护。一般锚杆锚索支护采用端部锚固方式,单纯依靠锚固剂与孔壁黏合的界面着力,锚杆依靠端部锚固剂“扎根”于围岩内部,所锚岩体的力学性能决定了锚杆的着力程度,深井软岩锚杆钻孔松软破碎,锚固剂与孔壁粘合程度差,无法“扎根”或黏结孔壁,也就无法施加预应力实现主动支护。

注浆锚杆采用中空高强管材兼做注浆管,通过外部锚固内部注浆的方式,在节理裂隙发育的软岩巷道支护中应用较广。千米深井高应力低渗透软岩巷道注浆工程,若采用常规注浆锚杆、材料、工艺与封孔方式(普通胶塞或者面纱胶泥),往往只是填满注浆孔,漏浆现象严重,钻孔围岩吃浆量低,难以在锚杆周围形成树根发射状浆脉,“抓紧”围岩,加固改性效果差,如图1所示。

图1 常规注浆工艺现场试验

Fig.1 Conventional grouting process test

课题组在实验室浇筑水泥砂浆模型,运用研发的预应力高压注浆锚杆,开展高压劈裂锚注试验,效果如图2所示,高压锚注状态下,锚杆周围形成大量脉状、面状与块状结实体,将围岩固结成一个整体。

图2 高压劈裂注浆试验

Fig.2 Splitting grouting process test

在高应力低渗透软岩地质条件下,通过高压劈裂锚注加固后的围岩可以为锚杆提供可靠的着力基础,使锚杆对锚固区松碎围岩的锚固作用得以发挥,使锚杆与注浆各自的适用范围得到扩展。

图3 121302运输巷平面布置

Fig.3 Layout of roadway 121302

2 现场方案设计及实施

2.1 工程概况

试验地点确定在口孜东矿121302工作面运输巷。试验巷道平面位置如图3所示,121302工作面为西翼12采区大孤岛工作面,属于沿空掘巷。该工作面运输巷埋深1 000 m,属于深部开采范畴,矿压显现强烈。巷道断面设计为直墙半圆拱,开掘宽度5 800 mm,开掘高度4 100 mm,断面面积20.16 m2;巷道沿煤层顶板剥岩掘进,留底煤2~3 m;掘进过程中该巷道东邻121301工作面采空区,运输巷距121301采空区净煤柱宽度15 m。煤层顶板7,11.9 m以上存在细砂岩;煤层平均厚度4.9 m,上部含一层夹矸。

地质力学测试结果表明,121302巷道所处地应力场为自重应力场类型,垂直应力25.12 MPa,最大水平主应力21.84 MPa,方向为NNW。分析以上地质力学测试结果可知:西翼大巷布置方向与最大水平主应力方向基本一致,有利于围岩自身稳定。试验巷道布置方向与最大水平主应力方向呈约60°夹角,采用传统简单支护难于有效控制变形,必须加强锚杆锚索支护强度与刚度,充分发挥锚杆锚索的主动支护作用。

采空区侧煤柱结构较松散,锚杆钻孔破碎,在采空区侧巷道帮部进行3组锚杆锚固力拉拔试验,结果显示:采用1支MSK2350锚固剂拉拔力不到20 kN,2支锚固剂锚固锚杆拉拔力平均为37 kN,均达不到设计值,不能满足高预应力支护要求,急需采取注浆改性加固方式以保障锚杆、锚索主动支护能力。

课题组在121302工作面胶带机运输巷400 m位置开展新工艺、材料与装备注浆试验,测试高压劈裂注浆工艺各项参数与新型材料可注性,并在巷道新支护方案段(920~1 120 m)进行示范性工业试验。

2.2 注浆加固材料研发

硅酸盐类水泥属于典型的无机颗粒型材料,这种材料稳定性较差,容易离析、泌水和沉淀,由于其颗粒度较大,难以注入岩层的细小裂隙或孔隙中;化学浆液流动性好、可注性高,能注入岩土层中的细小裂隙或孔隙,但目前常用的几类有机化学浆液性能差异大,后期强度不高,而且大量使用将直接导致工程成本增加。

课题组开发出了适应千米深井巷道低渗透围岩注浆改性要求的微纳米无机-有机复合改性材料。

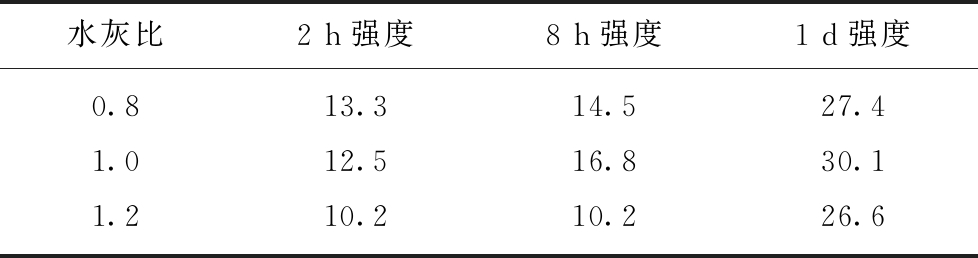

新型注浆材料经过超细加工,95%的粒径≤9 μm,是以水为分散、扩散介质的黄料、白料双液型固相材料。注浆材料浆液配制可以根据施工现场情况,调节凝结时间与初、终期强度等(参照表1调整材料配比);固结体有微膨胀性,早期抗压强度高,拉伸黏结强度达到现有水泥材料的3倍以上[8,21]。

表1 注浆材料配比时间强度

Table 1 Time strength of grouting materials ratios

MPa

水灰比2 h强度8 h强度1 d强度0.813.314.527.41.012.516.830.11.210.210.226.6

2.3 注浆装备研发

根据新型注浆材料技术指标与现场作业环境,试制矿用气动双液高压注浆泵(图4),对泥缸特殊设计,不降低排量前提下,提高气缸工作压缩比,保证最大排浆压力≥30 MPa;试制配套高速风动搅拌机,最高转速≥1 000 r/min。

图4 高压注浆设备

Fig.4 High-pressure grouting equipments

开发矿用高压速凝注浆材料专用压力记录装置(图5),可实时监测记录注浆参数曲线,量程:0~60 MPa,并实现数据无线采集。

图5 注浆压力记录仪

Fig.5 Grouting pressure test recorder

研发预应力高压注浆锚杆、高性能高压注浆封孔器,为保证封孔可靠,封孔器采用一体预胀式结构,预胀压力6~8 MPa,最大封孔压力≥40 MPa。

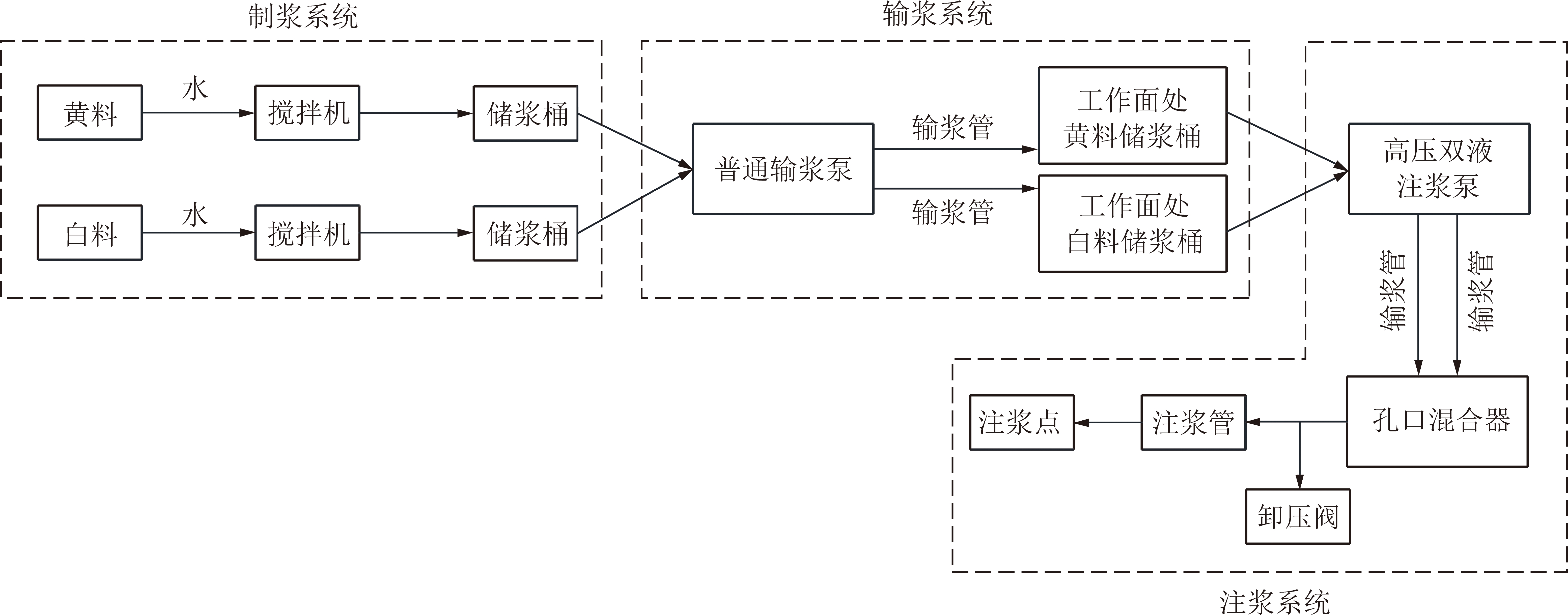

2.4 工艺设计

考虑掘进工作面空间限制,浆液配置位置选在工作面掘进机后方,经过普通双液注浆泵等组成的输浆系统送至掘进工作面储浆桶。根据现场巷道掘进循环情况,在巷道掘进工作面煤柱侧,每天早班循环布置两个注浆孔,浆液材料制备后由输浆系统输送至工作面附近,采用常规普通注浆泵,注浆工艺流程如图6所示。

图6 注浆工艺流程

Fig.6 Grouting process flow chart

巷道掘进方向为上山,角度10°,1号注浆孔距离底板1 500 mm,仰角9°,垂直煤柱往里偏转36°注浆孔深度11 000 mm。2号注浆孔距离底板2 000 mm,仰角14°,垂直煤柱往里偏转64°,注浆孔深度9 400 mm。

使用微纳米无机有机复合注浆材料,等质量黄料、白料与水混合配制浆液。水灰比0.8~1.0,凝结时间3 min左右;结石率100%,2 h凝固强度10~13 MPa。考虑超前预注浆速凝(注浆后连续进行割煤掘进、支护)和深孔适量的平衡关系,可根据现场注浆量及锚固力测试情况进行适当调整。

注浆钻孔采用φ42 mm钻头打孔,注浆系统采用研发的气动双液注浆泵,最大注浆压力≥30 MPa,额定浆液排量≥20 L/min。封孔深度距离孔口2~3 m(孔口破碎时增大封孔深度,根据现场情况进行适当调整,可用多个封孔器串联)。采用单向封孔器封孔,利用孔口注浆管将封孔器送至封孔位置,开始注浆后封孔器自动完成封孔。

采用由下往上分序间隔注浆以保证注浆效果和浆液的渗透性。

3 现场试验分析

3.1 注浆量数据统计

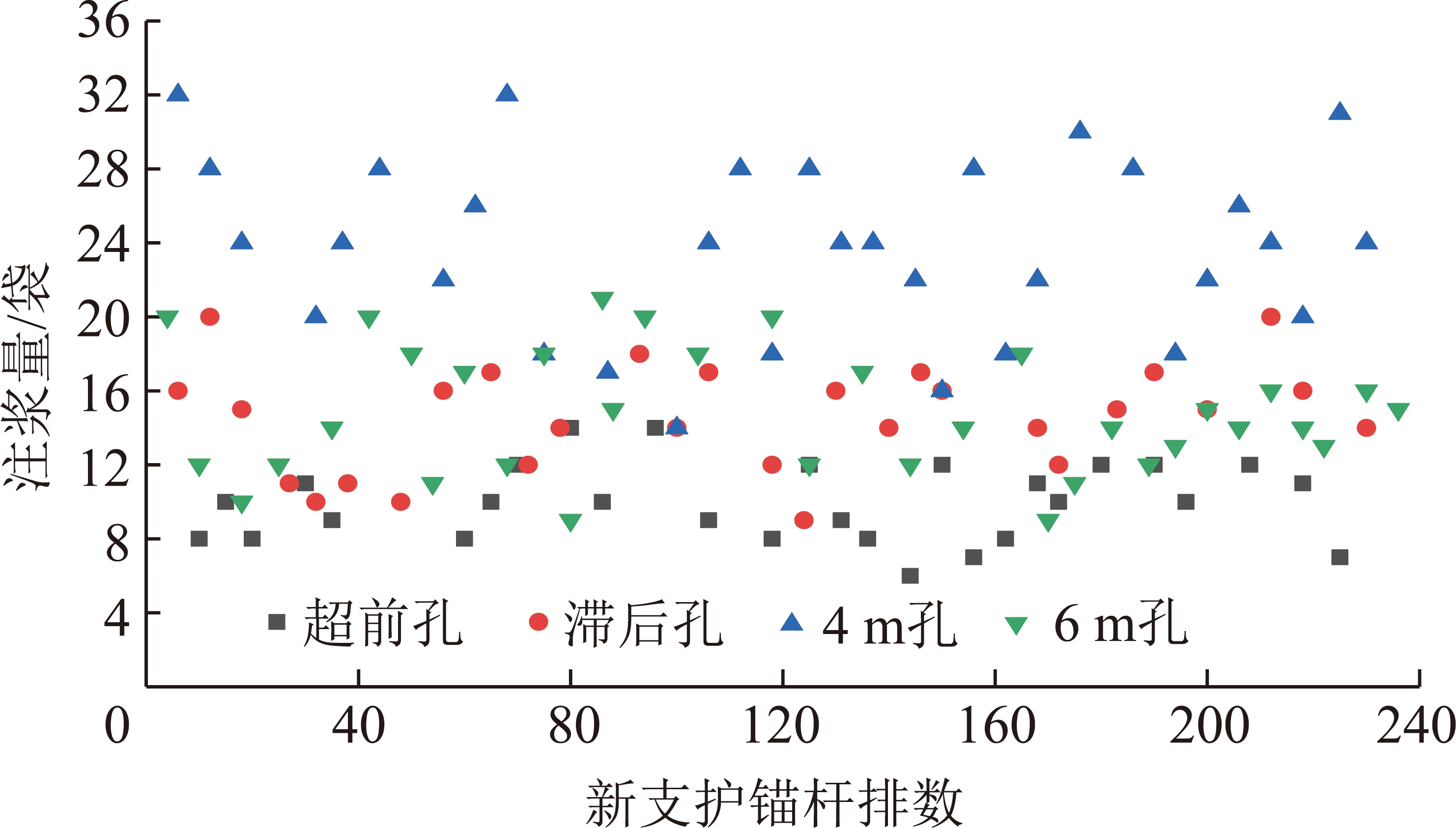

施工过程中,根据现场试验结果反馈,浆液质量水灰比控制在0.8~1.0,浆液密度1.45~1.50 t/m3,超前注浆适当调高浆液水灰比,单孔注浆浆液先浓后稀。根据现场施工情况,对掘进工作面超前注浆孔注浆量及注浆终压进行了统计,同时将滞后注浆(距掘进工作面6~8 m)与补强注浆(原有支护方案区域4 m浅孔与6 m深孔)也纳入统计对比,如图7,8所示。

图7 不同注浆孔单孔注浆量散点分布

Fig.7 Distribution diagram of grouting quantity in different grouting holes

图8 不同注浆孔单孔终压散点分布

Fig.8 Distribution diagram of final pressure in different grouting holes

从单孔注浆量来看(图7),超前孔注浆量(平均9袋)小于滞后孔注浆量(平均15袋),6 m深孔补强注浆量小于4 m浅孔补强注浆量。

从注浆终压来看(图8),超前孔注浆终压(平均26 MPa)大于滞后孔注浆终压(平均15 MPa),补强6 m深孔注浆终压大于补强4 m浅孔注浆终压,掘进工作面超前段高压注浆最大注浆压力超过30 MPa。

超前注浆孔煤体裂隙率低,裂隙少,注浆压力高,单孔注浆量小;滞后掘进工作面6~8 m,在矿压与掘进扰动作用下,煤体裂隙进一步发育。部分注浆孔周围新打设安装的锚杆锚索孔被浆液贯通;滞后掘进工作面50 m深浅孔补强注浆,煤体裂隙增加较多,注浆量较大。

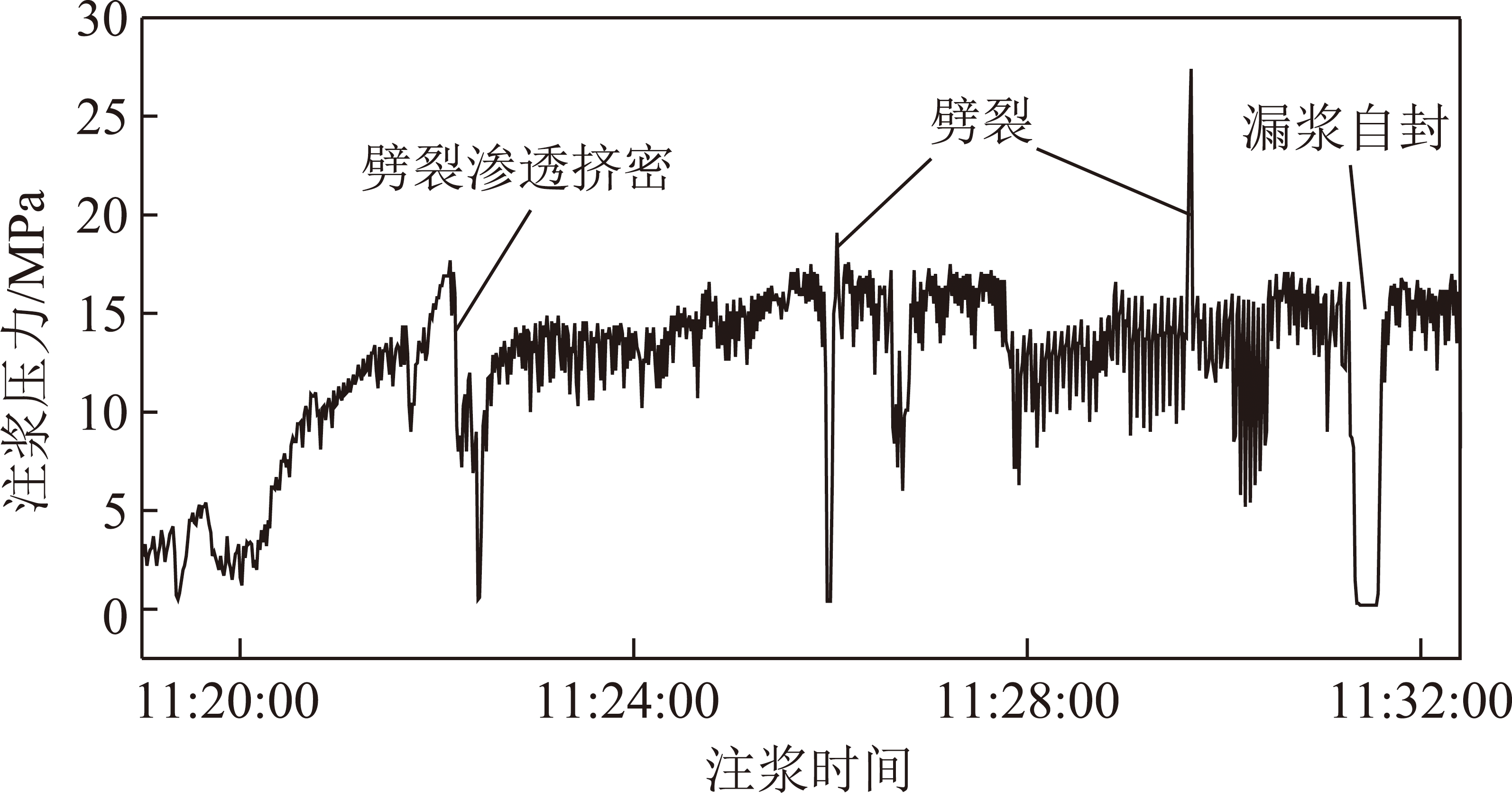

3.2 注浆压力曲线分析

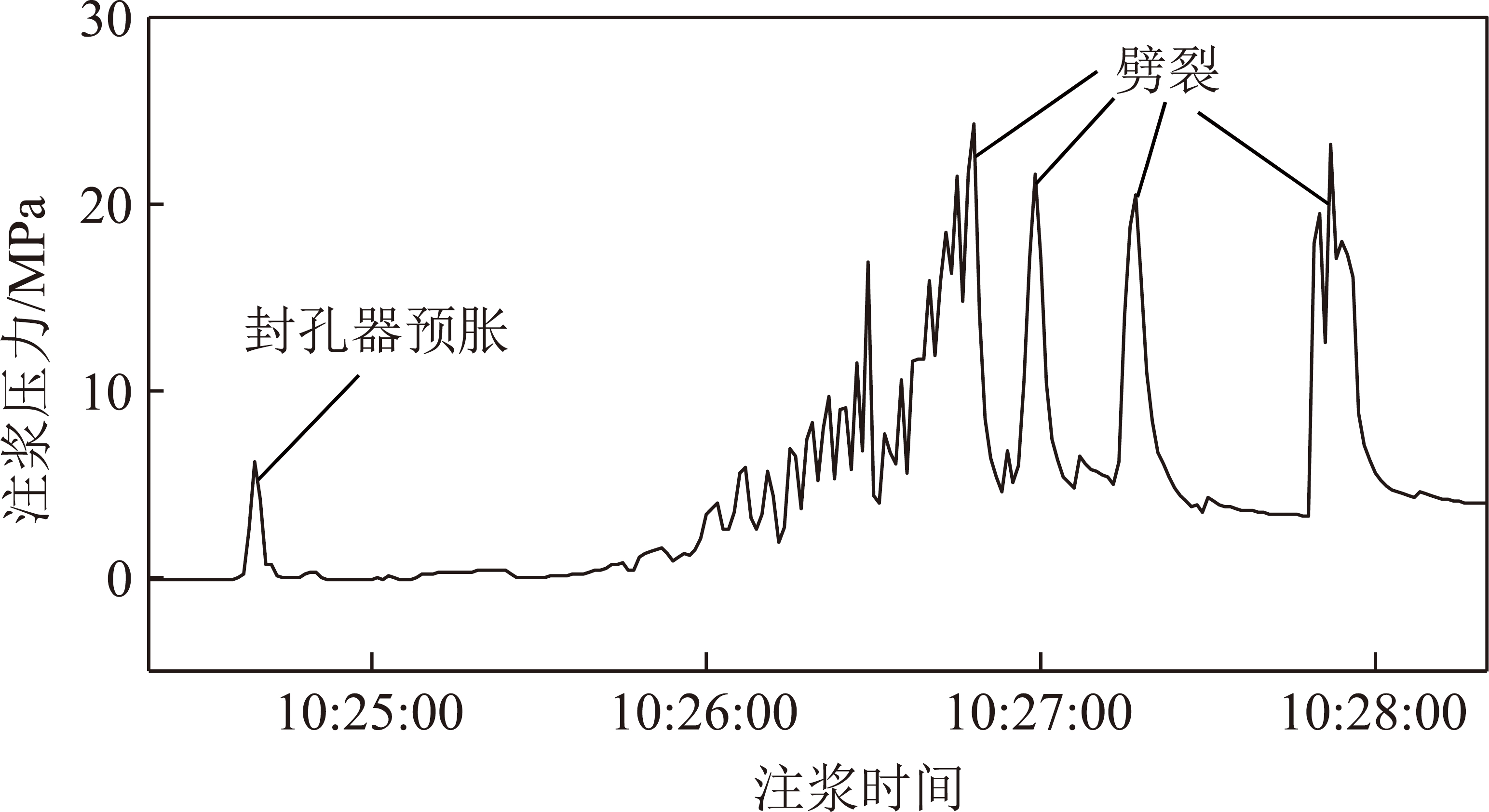

从现场注浆压力采集仪记录数据获得注浆压力的P-t曲线(P为注浆压力,t为采集时间),从注浆压力曲线图9发现注浆过程中各种注浆阶段并不是单一存在的,这也符合工程现场实际。一方面由于煤岩体不均质性,产状形态、赋存状况、结构面裂隙发育程度不相同;不同注浆孔深度与钻孔偏转角度存在偏差,局部范围应力环境不完全相同。另一方面,受浆液黏度、流动性、风压驱动、注浆流量等变化的原因,或根据工程需要,人为控制注浆参数改变注浆状态。总体来说,掘进超前段注浆以劈裂注浆为主;掘进滞后段劈裂与渗透挤密注浆状态并存;补强注浆段浅部充填渗透注浆为主。

图9 注浆压力曲线

Fig.9 Pressure curve of grouting process

3.2.1 超前劈裂注浆

劈裂形成的浆脉在延展方向上受区域地应力方向或者地层构造特征控制。超前段,裂隙闭合,注浆工程主要以提高注浆压力为主。如图10所示,开始注浆后,浆液到达封孔器,被限压爆破阀阻挡,压力急剧上升6 MPa左右,封孔器完成预胀,封紧孔壁,限压阀开启,浆液迅速挤入注浆孔,注浆泵恢复低压工作状态充填裂隙;随着注浆过程进行,浆液塞满钻孔后,压力再次开始上升。图10中泵压上下波动比较明显,曲线表现为明显的跌落和波动,且波动的振幅变化较大,说明内部裂纹扩展形态比较复杂,主、次裂缝相互交错,既有明显的主裂缝,还有多条次生及微裂纹产生。当压力波动到达24 MPa左右,泵压曲线迅速跌落,表明此时产生大的劈裂路径,新的通道被打开,浆液涌入被劈裂的空间,注浆管路内部压力骤降,随后压力再次急升急落,可分为多个阶段,表明裂隙被扩张或煤体产生新的劈裂。超前段劈裂注浆,现场测得浆液扩散距离3~6 m,平均启劈压力22 MPa,最大启劈压力34 MPa。

图10 超前劈裂注浆压力曲线

Fig.10 Pressure curve of splitting grouting in advance

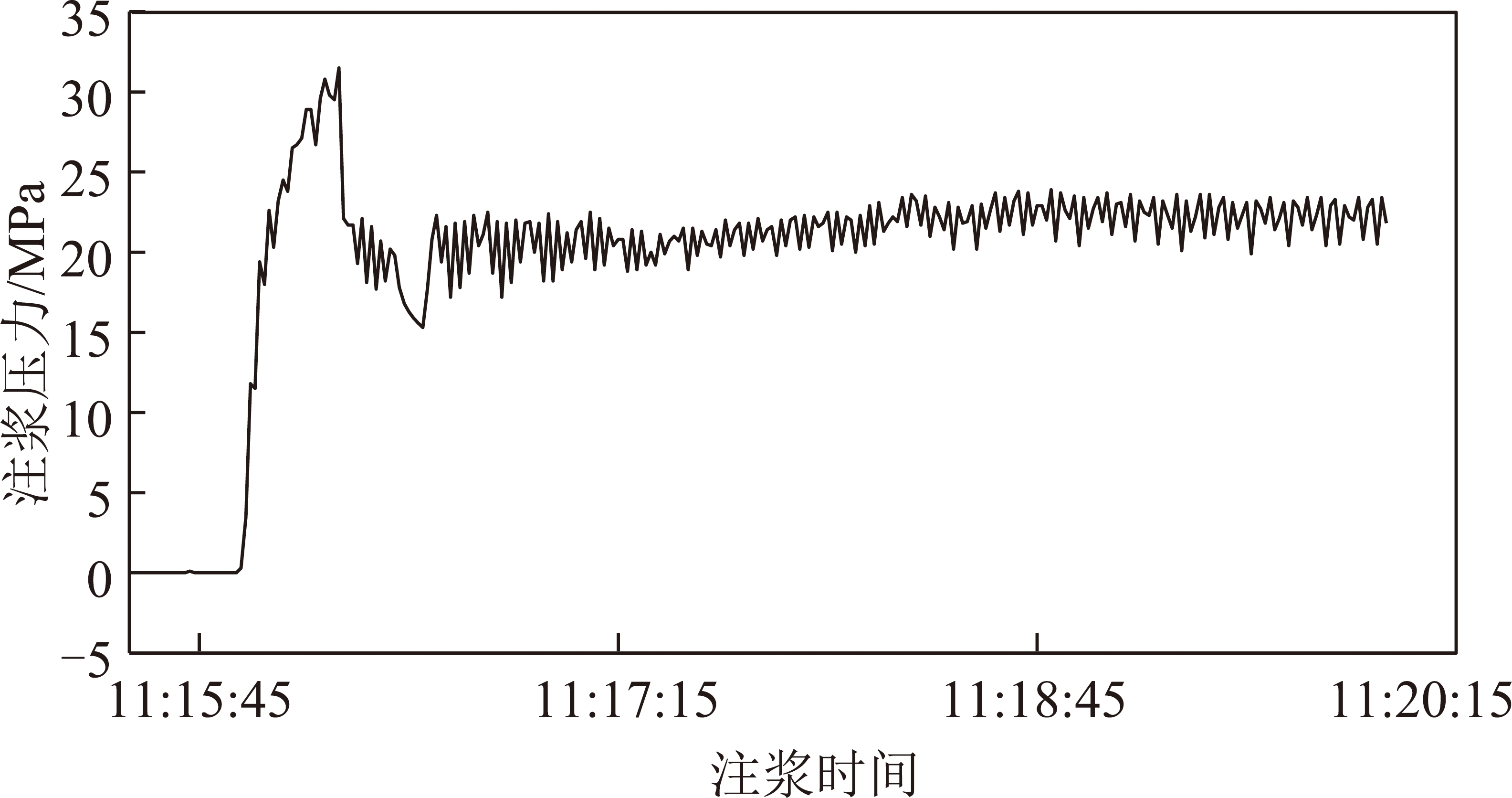

3.2.2 高压微劈裂-渗透注浆

在时间空间上劈裂注浆与渗透压密注浆加固效果是不均匀的。过高的注浆排量,会造成压力升高,产生大的劈裂现象,但随着浆液流动路径增加,能量逐渐衰减,在浆脉扩展方向上,浆脉厚度及浆脉两侧地层的压密程度均沿着浆脉扩展方向变小,注浆量与注浆压力也随着浆脉扩展方向衰减,距离注浆孔越远地层注浆压密加固效果也越差。

从泵压曲线图11,12可以看出,适当限制注浆流量(15 L/min)时,泵压曲线呈现小振幅波动,注浆进入高压微劈裂-渗透挤密注浆状态。巷道滞后段注浆,尤其浅部注浆要避免压力流量过大,一方面过高排量会造成巷道帮部鼓出变形;另一方面持续大流量高压注浆会短时间产生大的劈裂路径浆脉,使浆液过早进入浅表裂隙造成漏浆,提前结束注浆过程,影响整体注浆量与后期加固效果。

图11 超前劈裂渗透注浆压力曲线

Fig.11 Pressure curve of advance splitting grouting

图12 滞后段高压劈裂渗透注浆压力曲线

Fig.12 Pressure curve of splitting-permeating grouting

图13 补强注浆压力曲线

Fig.13 Pressure curve of reinforcing grouting

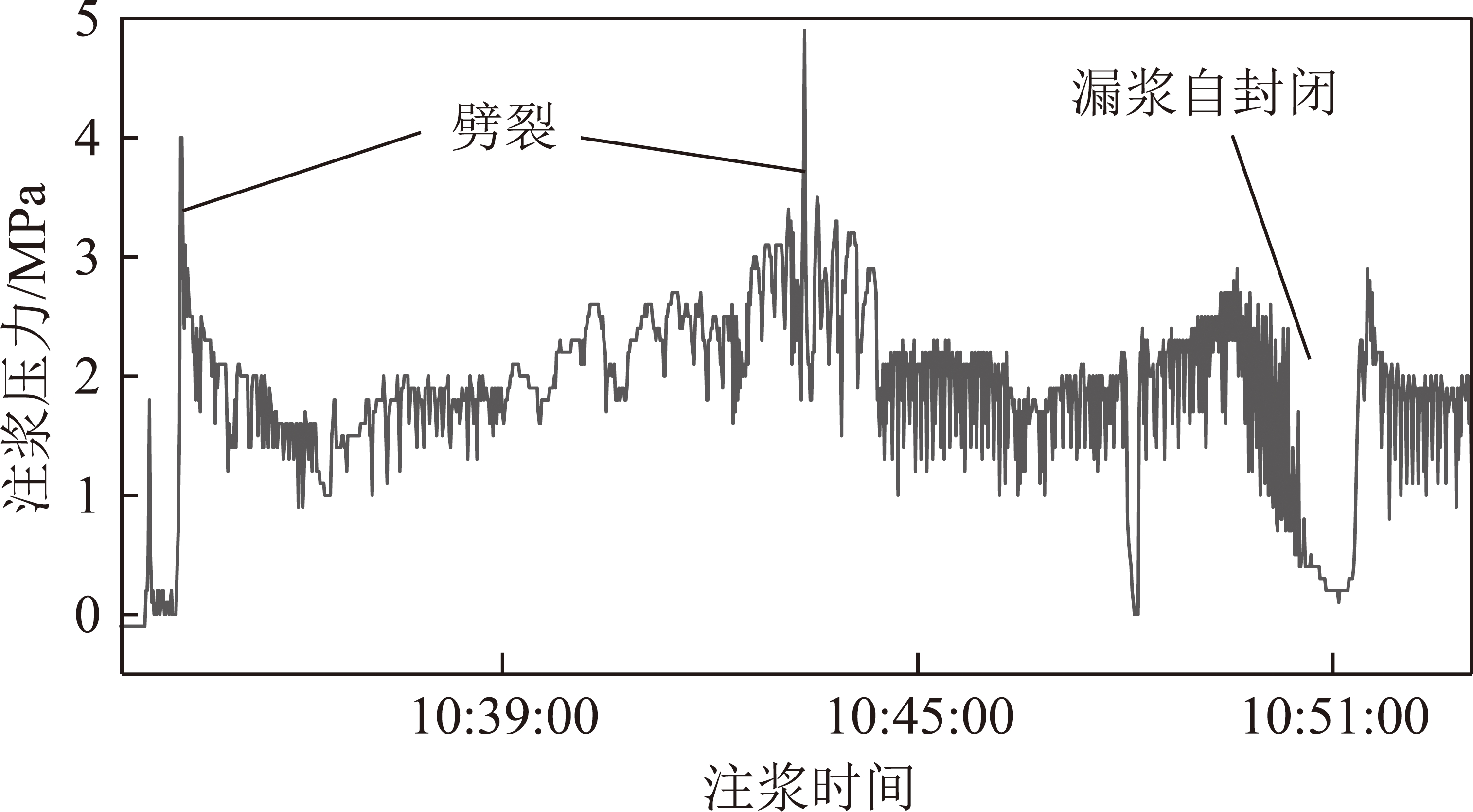

3.2.3 补强注浆

旧支护区域补强注浆,巷道围岩变形量大,裂隙发育,注浆压力较小,基本以充填渗透注浆为主。如图13所示,压力曲线上偶尔会出现多次小振幅跳动,现场观测多为裂隙贯通或小能量劈裂,劈裂压力值较低,一般不超过6 MPa,如浆液到达附近锚杆、锚索孔,从某种意义上浆液进入邻近平行锚杆锚索钻孔可实现预应力锚杆锚索的加长或全长锚固,增加锚杆锚索体与孔壁黏结界面面积,显著提高锚固质量。

试验发现:对于速凝型注浆材料注浆初期适当降低注浆速度,调快浆液凝胶时间,待近距离浅部范围裂隙浆液填充自凝后,恢复注浆速度,可显著增加浆液扩散范围,同时增加整体注浆量,提高注浆终压,增强加固效果。

4 高压劈裂注浆改性效果分析

4.1 巷道围岩形貌改善

掘进工作面超前高压注浆,泵送浆液压力高,浆液扩散半径大,经预注浆改性后,新掘巷道右肩角破碎漏顶现象明显改善,如图14所示。

图14 注浆前后围岩状态改善

Fig.14 Improvement of surrounding rock state

4.2 注浆效果钻孔探测

选取121302运输巷改性试验段采空区侧巷帮,布置钻探窥视孔,对新支护段进行注浆效果观测。图15为注浆后围岩钻孔电视探测得到的浆液扩散情况。

图15 钻孔窥视效果

Fig.15 Picture of borehole scanning in the tested roadway

从图15中清楚地看到,围岩中的节理、裂隙被密实地充填与黏结。浆液起到很好的重新组合作用,将破碎岩体黏结为整体,恢复了围岩连续性,为强力锚杆、锚索支护施工奠定了基础。

4.3 锚固力测试

高压劈裂注浆改性加固试验后,对采空区侧煤柱帮部锚杆锚固力重新进行测试,结果见表2。试验锚杆使用2支MSK2350锚固,非破坏性拉拔测试均能达到140 kN,锚固力较注浆改性前提升明显,满足了千米深井支护设计要求。

现场注浆过程中发现,注浆锚杆周围许多常规锚杆锚索孔裂隙导通或者被高压浆液劈裂贯通,浆液灌入锚杆锚索孔,实现了部分锚杆锚索的加长与全长锚固,增加锚杆锚索体与孔壁黏合界面面积,显著提升锚固质量。

4.4 掘进揭露取样

随着巷道掘进生产,超前注浆加固煤体中有一部分被剥离,可取到注浆固结体样块,如图16所示。观察可发现,浆液被压入了煤体中的大小裂隙和微裂隙,松散煤体被压实挤密。

剖开注浆固结体试样进行观测,可以看到煤块内部裂隙均被填充密实,肉眼可观测的裂隙基本被填充,原生的层理、节理面与新产生的断裂也被充填密实黏合在一起。

4.5 SEM扫描电镜与细观形貌分析

将现场取的注浆煤样在电子显微镜下进行观测,放大3 000倍后可看到,浆液在高压作用下可以进入并通过最小约2 μm宽度的裂隙,如图17所示。

表2 锚杆锚固力测试

Table 2 Anchorage force test of bolts

项目煤柱侧帮锚杆位置锚固剂拉拔力/kN备注距掘进工作面8 m1支MSK235020锚杆拔出注浆加固前旧支护方案距掘进工作面10 m2支MSK235027锚杆拔出距掘进工作面11 m2支MSK235047锚杆拔出新支护32排距掘进工作面944 m2支MSK2350140非破坏注浆加固后新支护102排距掘进工作面964 m2支MSK2350150非破坏新支护103排距掘进工作面1 003 m2支MSK2350150非破坏新支护105排距掘进工作面1 004 m2支MSK2350140非破坏

图16 煤块注浆固结体

Fig.16 Photos of grouted coal

图17 微观裂隙扫描电镜照片

Fig.17 SEM micrograph of cracks

浆液在流动中呈树状分叉进入裂隙,通过电子显微镜对分叉处放大观测,发现在裂隙尖端存在着明显劈裂现象,证明高压劈裂现象的产生,从浆液产状表征的流动方向看,新生裂隙属于拉伸破坏。

巷道采空区侧帮取样观测,高压注浆状态下大部分样品浆液与煤界面结合非常紧密,无明显空隙,如图18所示。

图18 微观界面扫描电镜照片

Fig.18 SEM micrograph of interface

如图19所示,通过对现场取得的改性实验浆液固结体进行微观电镜扫描形貌观测,对比实验室常压状态下,高压状态下浆液水化固结体更加密实,常压状态下的浆液细观结构显得杂乱疏松,从微观上解释了高压注浆固结体具有更高的物理力学强度。

图19 浆液固结体扫描电镜照片

Fig.19 SEM micrograph of induration

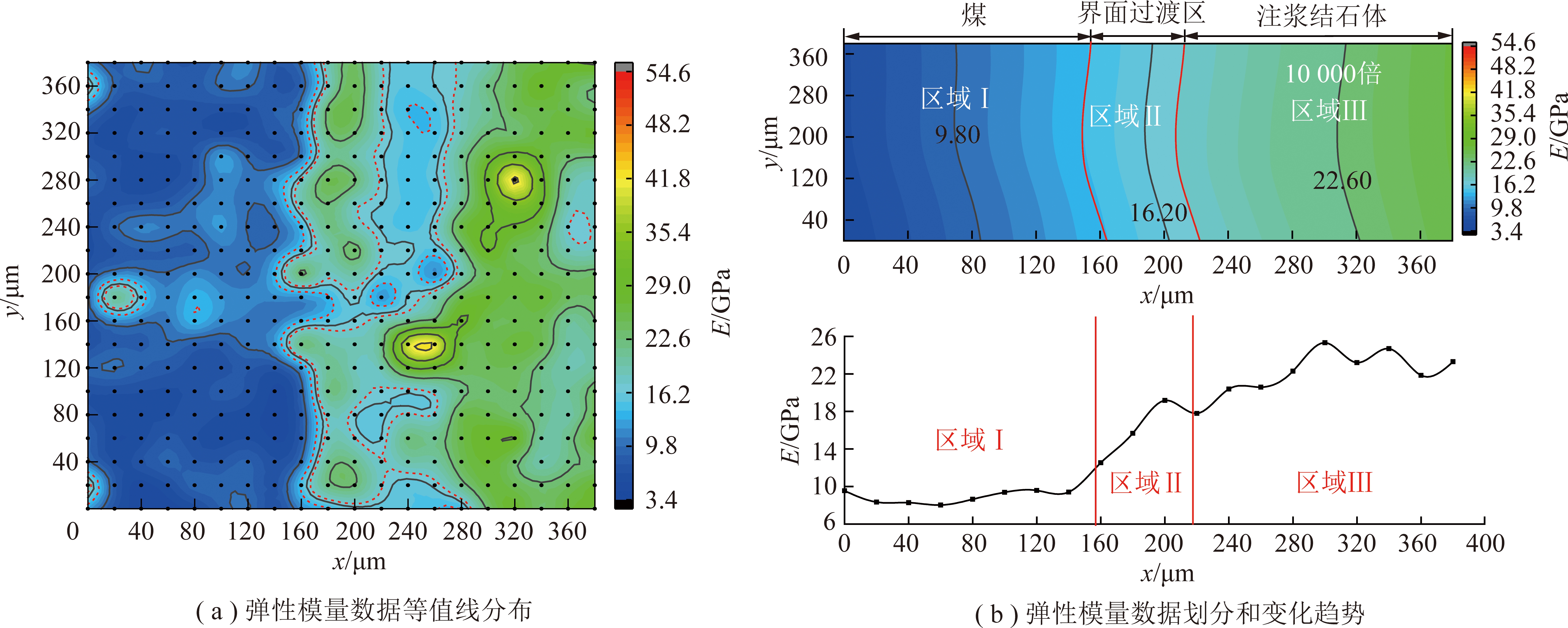

4.6 煤浆界面区纳米压痕试验分析

常规的水泥类注浆材料与煤体结合程度较差,后期注浆固结体受来压发生破坏往往从煤浆交界面开始。高压劈裂注浆改性工艺属于主动致裂,为确保致裂重新黏合后的煤体力学性能强于之前,通过纳米压痕试验验证煤浆界面区微观力学性能。

将弹性模量分布等高线绘出并作相应平滑处理,如图20(a)所示,图20(b)为对图20(a)弹性模量数据区域的处理和划分,弹性模量数值分布可以分为3个区域,第1区域弹性模量较低的区域为煤区域,数据分布比较平缓,弹性模量均值为9.8 GPa。第2个区域为界面过渡区,在压痕逐渐远离煤界面,弹性模量的分布情况是,先增大后稳定。在距离煤面侧20~60 μm,弹性模量处于增长状态,弹性模量均值16.2 GPa。第3个区域为注浆结石体,当距离煤面超过60 μm时,弹性模量稳定在22.6 GPa。因此,煤(9.8 GPa)<界面过渡区(16.2 GPa)<浆体(22.6 GPa),可知煤与浆体存在界面过渡区,界面过渡区的微观力学性能高于煤。

图20 弹性模量分布与变化趋势

Fig.20 Distribution and variation trend of elastic modulus

5 结 论

(1)开发高压劈裂注浆工艺,研制高压劈裂注浆装备,试制矿用气动高压双液注浆泵最大工作压力≥30 MPa,采用微纳米无机有机复合改性材料,成功在井下进行高压注浆改性试验。

(2)注浆压力与注浆流量是劈裂注浆的主控因素。试验发现:掘进工作面超前注浆启劈压力在22 MPa左右,与实测地应力值接近;滞后掘进工作面6~8 m注浆,适当降低排量,可进入高压微劈裂-渗透注浆阶段。

(3)高压劈裂注浆改性效果明显:改善新掘巷道成型,提高锚杆索锚固质量,解决了高应力低渗透巷道围岩“注不进”的难题。

(4)通过SEM扫描电镜对现场取样细观形貌分析发现:通过高压劈裂注浆改性工艺,新型微纳米有机无机复合改性材料可注入2 μm宽度的裂隙;高压注浆后的注浆固结体与煤界面结合紧密;浆液水化固结体较实验室低压下形成的更加密实。纳米压痕试验,证明煤浆界面区弹性模量高于煤。

[1] 康红普.煤岩体地质力学原位测试及在围岩控制中的应用[M].北京:科学出版社,2013.

[2] 侯朝炯团队.巷道围岩控制 [M].徐州:中国矿业大学出版社,2013.

[3] 康红普,冯志强.煤矿巷道围岩注浆加固技术的现状与发展趋势[J].煤矿开采,2013,18(3):1-7.

KANG Hongpu,FENG Zhiqiang.Status and development tendency of roadway grouting reinforcement technology in coal mine [J].Coal Mining Technology,2013,18(3):1-7.

[4] KANG Hongpu.Support technologies for deep and complex roadways in underground coal mines:A review[J].International Journal of Coal Science & Technology,2014,1(3):261-277.

[5] 陆士良,汤雷,杨新安.锚杆锚固力与锚固技术[M].北京:煤炭 工业出版社,1998.

[6] 柏建彪,王襄禹,贾明魁,等.深部软岩巷道支护原理及应用[J].岩土工程学报,2008,30(5):632-635.

BAI Jianbiao,WANG Xiangyu,JIA Mingkui,et al.Theory and ap-pli-cation of supporting in deep soft roadways[J].Chinese Journal of Geotechnical Engineering,2008,30(5):632-635.

[7] 方新秋,赵俊杰,洪木银.深井破碎围岩巷道变形机理及控制研究[J].采矿与安全工程学报,2012,29(1):1-7.

FANG Xinqiu,ZHAO Junjie,HONG Muyin.Failure mechanism and control measure of roadway deformation with fractured surrounding rock in deep mine[J].Journal of Mining and Safety Engineering,2012,29(1):1-7.

[8] 康红普,王国法,姜鹏飞,等.煤矿千米深井围岩控制及智能开采技术构想[J].煤炭学报,2018,43(7):1789-1800.

KANG Hongpu,WANG Guofa,JIANG Pengfei,et al.Conception for strata control and intelligent mining technology in deep coal mines with depth more than 1 000 m[J].Journal of China Coal Society,2018,43(7):1789-1800.

[9] 袁广祥,王朋姣,张路青,等.微裂隙对花岗岩力学性质影响的阈值研究[J].岩石力学与工程学报,2019,38(S1):2646-2653.

YUAN Guangxiang,WANG Pengjiao,ZHANG Luqing,et al.The thresholds about effect of microfracture on mechanical properties for granite[J].Chinese Journal of Rock Mechanics and Engineering,2019,38(S1):2646-2653.

[10] 范雷,周火明,张宜虎.微裂隙对工程岩体强度参数的影响分析[J].岩石力学与工程学报,2011,30(S1):2703-2709.

FAN Lei,ZHOU Huoming,ZHANG Yihu.Influence of microfractures on strength parameters of engineering rock mass[J].Chinese Journal of Rock Mechanics and Engineering,2011,30(S1):2703-2709.

[11] 范雷,姜黎,胡启芳.微裂隙对工程岩体变形参数的影响分析[J].长江科学院院报,2013,30(2):27-30,34.

FAN Lei,JIANG Li,HU Qifang.Influence of microfractures on deformation parameters of engineering rock mass[J].Journal of Yangtze River Scientific Research Institute,2013,30(2):27-30,34.

[12] 常聚才,谢广祥.深部巷道围岩力学特征及其稳定性控制[J].煤炭学报,2009,34(7):881-886.

CHANG Jucai,XIE Guangxiang.Mechanical characteristics and stability control of rock roadway surrounding rock in deep mine[J].Journal of China Coal Society,2009,34(7):881-886.

[13] 张农.巷道滞后注浆围岩控制理论与实践[M].徐州:中国矿业大学出版社,2008.

[14] 陈愈炯.压密和劈裂灌浆加固地基的原理和方法[J].岩土工程学报,1994,16(2):22-28.

CHEN Yujiong.Principles and methods of compaction and fracturing grouting for foundation soil improvement[J].Chinese Journal of Geotechnical Engineering,1994,16(2):22-28.

[15] 张霄.地下工程动水注浆过程中浆液扩散与封堵机理研究及应用[D].济南:山东大学,2011.

ZHANG Xiao.Study on mechanism of slurry diffusion and sealing at the process of underground engineering moving water grouting and its application[D].Jinan:Shandong University Doctoral Dissertation,2011.

[16] 张庆松,张连震,刘人太,等.基于“浆-土”界面应力耦合效应的劈裂注浆理论研究[J].岩土工程学报,2016,38(2):323-330.

ZHANG Qingsong,ZHANG Lianzhen,LIU Rentai,et al.Split grouting theory based on slurry-soil coupling effects[J].Chinese Journal of Geotechnical Engineering,2016,38(2):323-330.

[17] 张连震,李志鹏,张庆松,等.基于土体非线性压密效应的劈裂注 浆机制分析[J].岩石力学与工程学报,2016,35(7):1483-1493.

ZHANG Lianzhen,LI Zhipeng,ZHANG Qingsong,et al.Split grouting mechanism based on nonlinear characteristics of compression process of soil[J].Chinese Journal of Rock Mechanics and Engineering,2016,35(7):1483-1493.

[18] 卢国文.黄土扩孔问题的理论解析及其在劈裂注浆中的应用研究[D].兰州:兰州理工大学,2018.

LU Guowen.Theoretical analysis of the problem of loess cavity expansion and its application in splitting grouting[D].Lanzhou:Lanzhou University of Technology,2018.

[19] ZHANG W J,LI S C,WEI J C,et al.Grouting rock fractures with cement and sodium silicate grout[J].Carbonates & Evaporites,2018,33:211-222.

[20] 张聪,梁经纬,张箭,等.基于脉动注浆的宾汉流体渗透扩散机制研究[J].岩土力学,2018,39(8):2740-2746.

ZHANG Cong,LIANG Jingwei,ZHANG Jian,et al.Mechanism of Bingham fluid permeation and diffusion based on pulse injection[J].Rock and Soil Mechanics,2018,39(8):2740-2746.

[21] 李海艳,刘小星,司鹤洋,等.纳米类水滑石对硫铝酸盐水泥熟料水化硬化规律的影响[J].硅酸盐学报,2018,46(7):887-894.

LI Haiyan,LIU Xiaoxing,SI Heyang,et al.Effect of nano-layered double hydroxides on hydration and hardening of calcium sulphoaluminate cement clinker[J].Jounal of the Chinese Ceramic Society,2018,46(7):887-894.