巷道支护形式由围岩所处地质力学环境与生产条件确定,国外美国、澳大利亚多露天开采,井工开采煤层埋深浅,以锚杆支护为主;国内主要有锚杆支护、型钢支护、钢管混凝土支护等多种支护技术[1-3]。现有支护技术解决了中浅部及岩层赋存稳定、条件较好的深部巷道支护问题,锚杆支护、注浆、工字钢或U型钢支架等两种或多种联合支护技术解决了部分深部巷道支护问题,但仍有很多深部巷道出现大变形,需要多次返修。

围绕深部巷道围岩控制,近年来很多学者开展了大量研究,康红普等提出了煤矿巷道高预应力锚杆一次支护理论[1],研发了高压劈裂注浆改性技术,针对强烈动压巷道开发了水力压裂卸压技术[4],提出了千米深井高应力强采动回采巷道高预应力锚杆主动支护-注浆主动改性-水力压裂主动卸压“三主动”协同控制理念和方法[5]。马念杰等[6]提出了巷道蝶形塑性区及恶性扩展理论和深部大变形控制理论。张农等[7]针对深部高应力工作面回采巷道,提出了采用锚杆+锚索梁初始支护、锚索梁+注浆超前加固、工字钢梁+铰接顶梁辅助支护、膏体材料泵送充填构筑墙体的沿空留巷控制技术,并在朱集东矿开展了井下应用。刘泉声等[8]提出深部岩巷围岩稳定受高地应力、高渗透压力和温度梯度影响,应采用倾斜锚固、高初锚力的超高强锚杆支护、注浆固结、能量释放等控制方法。靖洪文等[9]基于模糊灰色系统提出了深部巷道围岩变形预测模型。柏建彪等[10]认为深部巷道围岩控制的基本方法是提高围岩强度、转移围岩高应力以及采用合理的支护技术。勾攀峰等[11]建立了煤巷锚杆支护围岩稳定判别准则,提出了基于强力支护原理的深井巷道锚杆锚索协调支护技术。王连国等[12]提出了深部软岩巷道深-浅耦合全断面锚杆-注浆支护方法。姜耀东等[13]通过研究高强度高预紧力锚杆、强力锚索、金属网和喷浆加固以及U型钢支架在控制围岩变形中的互补作用,提出了互补控制综合支护方案。李术才等[14]提出了U钢约束混凝土(SQCC)新型支护体系。高延法等[3]提出了高应力及软岩大变形巷道钢管混凝土支护方法。

中煤新集口孜东矿是我国典型的千米深井,开采深度1 000 m;基岩薄,松散层厚度591.6 m;主采13-1煤层,平均厚度4.9 m,顶底板以泥岩为主,单轴抗压强度21.3~43.7 MPa,遇空气极易风化。针对口孜东矿千米深井软岩大巷,开展了多种支护技术试验:锚网喷支护、锚网喷+36U型钢支架、锚网喷+注浆二次支护、锚网喷+36U型钢支架+反底拱棚及钢管混凝土全断面支护等,均无法有效控制巷道围岩大变形,最长稳定期为2a。巷道“前掘后修”、“边掘边修”、“多次返修”等现象屡屡发生,巷道支护极其困难,严重制约和影响矿井的安全生产[15]。据统计,井下90%巷道至少经过一次修复,部分巷道经过多次修复。

为此,笔者在口孜东矿前期工程实践的基础上,在国家重点研发计划项目“煤矿千米深井围岩控制及智能开采技术”的资助下,以中煤新集口孜东矿为示范矿井,针对千米深井软岩大巷开展了锚架充协同控制理论与技术的研究及应用。

1 千米深井软岩大巷失稳破坏特征

1.1 软岩大巷围岩大变形特征

地应力是巷道围岩变形的根本驱动力[16-17],围岩自身物理力学特性是影响巷道变形的重要因素,对口孜东矿千米深井软岩大巷围岩进行了地应力及岩石力学参数的测试与分析。口孜东矿13-1煤层顶板37.1 m范围主要为泥岩或砂质泥岩。现场地应力测量结果表明,巷道围岩最大水平主应力21.84 MPa,最小水平主应力11.42 MPa,垂直应力25.12 MPa。矿物成分分析试验表明,13-1煤层及顶底板岩层中黏土矿物占煤质除外矿物总含量的60%左右。

井下实测分析了千米深井软岩大巷围岩大变形特征,如图1所示。从巷道顶板变形来看,由于顶板泥岩强度较低,巷道开挖泥岩风化的影响,围岩裂隙逐渐由浅部向深部扩展,形成了大范围松软破碎区,巷道围岩快速变形,金属网凸起,形成大挠度鼓包;部分位置出现顶板整体下沉,变形剧烈,且具有强烈的时间效应,2~3月后下沉量达到600 mm,且持续变形,严重影响巷道正常使用。巷道两帮变形主要有2个特点:① 从巷道肩角处至底板1 m左右出现明显的剪切破坏裂缝,这是由于巷帮修复时,二次补强支护与初次支护喷射混凝土之间的夹层黏聚力小,无法形成整体结构,支护刚度低,从而出现大范围脱落、滑移,形成明显的剪切裂缝;② 受高应力和巷道掘进扰动影响,巷道距底板0.5 m处帮部出现台阶式鼓出,鼓出量高达1.2 m,支护体出现整体外移而失效。巷道底板变形表现为结构性流变,持续底臌,井下实测底臌量达到1.5 m,约占巷道顶底板移近总量的80%,造成底板钢轨破断失效,累计底臌量达到5 m,相当于整个巷道净高,控制难度大。强烈底臌和两帮移近是千米深井软岩大巷的主要矿压显现特征。

图1 千米深井软岩大巷变形情况

Fig.1 Deformation of soft rock roadway in 1 000 m deep coal mines

图2 巷道非对称大变形特征

Fig.2 Asymmetric large deformation characteristics of roadway

巷道围岩整体变形表现出明显的非对称性和强时效性。如图2所示,巷道左半部约为右半部变形量的2倍,围岩整体呈现左帮及左肩向右肩偏转、扭曲、歪斜的非对称大变形特征。巷道产生非对称大变形主要有3个因素:① 地应力方向与巷道布置方位成一定的角度,巷道受力不对称;② 围岩强度不对称,由于岩层存在6°的倾角,巷道破顶掘进,不同层位岩层的强度有较大差异;③ 围岩结构不对称,节理、裂隙等不连续结构面分布不均匀,裂纹扩展、贯通速率及范围不一致。巷道围岩整体呈现强时效、结构大变形特征。巷道开挖后稳定时间较长,持续变形,支护2~3月后,巷道变形速率明显加快,且出现顶、帮和底整体外移、变形,巷道长期无法稳定,表现为强时效大变形,断面收缩率超过70%。

1.2 巷道支护体失效破坏特征

如前所述,口孜东矿千米深井软岩大巷采用了锚网喷支护、锚网喷+36U型钢支架、锚网喷+钢管混凝土全断面支护等多种支护技术,均未有效控制大巷围岩的大变形,出现了大量支护体破坏或失效,包括混凝土喷层滑落,锚杆、锚索破断,U型支架撕裂,钢管混凝土折断等现象,不同支护技术的支护体破坏呈现以下特征:

口孜东矿锚网喷支护技术应用后,局部巷道表面的混凝土喷层出现明显的裂缝,表层劈裂剥落,如图3(a)所示,混凝土喷层剥落主要出现在巷道与硐室的交叉处,由于喷射混凝土施工时喷层厚度不均匀、混凝土材料抗变形能力差,当巷道出现变形时混凝土喷层局部应力集中,较小的变形就容易出现破坏。锚杆锚索支护体失效情况如图3(b)所示,在千米深井高应力和锚杆受拉、剪、扭、弯及冲击等复合载荷叠加作用下,锚杆锚索破断、托盘锁具脱落、钢筋托梁断裂、钢带撕裂及金属网鼓包,部分锚杆、锚索失效后围岩整体鼓出。

图3 锚网喷支护体破坏与失效情况

Fig.3 Damage and failure of bolting components supported by rock bolt-mesh-shotcrete

锚网喷+36U型钢支架支护技术应用后,巷道顶板U型钢支架破断特征如图4(a)所示,U型钢支架拱顶出现扭曲变形,中间段支架剪断,支架构件及架间连接梁也出现大范围断裂、扭曲现象,巷道肩角处出现弯折变形,失效特征也表现为明显的非对称性,主要有两方面的原因:① 巷道地应力与巷道布置方位有一定夹角,U型钢支架容易出现局部应力集中而被折断;② U型钢支架无法紧贴巷道围岩表面,导致巷道围岩变形后U型支架局部被动承载,U型钢支架受力极不均匀;③ U型钢支架和架后喷射的混凝土黏结成一个整体,支架的可缩性构件被混凝土固定,失去了自身的可缩性能,抵抗变形能力变差,无法承受千米深井高地应力作用,易折断导致整体失去承载能力而失效。在距离底板0.5 m处的U型钢支架出现明显的“Z”形弯曲变形,如图4(b)所示,中部鼓出量约为1.2 m,支架因扭曲变形,承载能力大幅降低,在底角易出现滑移导致整个支架失稳而失效。其原因为支架和架后的喷射混凝土没有充分接触,二者变形不协调,大大削弱支护的作用,巷道围岩大变形后将支架挤出,导致支架弯曲、折断,各个击破,未能有效发挥二者协调控制围岩变形的作用。

图4 锚网喷+36U型钢支架支护体破坏与失效情况

Fig.4 Damage and failure of bolting components supported by rock bolt-mesh-shotcrete combined with type 36 U-shaped steel arches

钢管混凝土支护可在巷道顶板、底板和两帮形成一个高强度的承压环[3,18-19],通过全断面高强度支护整体抵抗千米深井的高应力,钢管混凝土支护属于典型的刚性支护,当高地压和巷道变形超过其承载能力和允许变形后将发生断裂或失效。钢管混凝土支护应用后,前期支护效果较好,但1 a后钢管混凝土支护结构破坏(图5)。巷道肩窝下方0.5 m处巷帮局部出现钢管混凝土“V”形弯折变形。巷道底板中间位置部分钢管混凝土被折断,呈倒“V”形。主要原因为巷道埋深大、地压高,受钢管混凝土刚性约束影响,前期能够抑制巷道的初期变形,但受深部高应力作用围岩持续变形,当围岩变形超过了钢管混凝土允许变形量,底板钢管混凝土则折断或失效。

图5 钢管混凝土支护体破坏情况

Fig.5 Damage and failure of support bodies supported by steel tubs filled with concrete

2 千米深井软岩大巷锚架充协同控制原理

2.1 千米深井软岩大巷锚架充协同控制理念

深部软岩巷道开挖后在围岩中形成一定范围的塑性破坏区,塑性破坏区内裂隙发育,围岩自承能力差,岩体强度将下降到残余强度,尤其是在千米深井软岩巷道中,受高地应力作用围岩塑性区范围大,锚杆锚固区大部分、甚至全部处于塑性破坏范围内,普通锚网喷支护难以维持巷道围岩的稳定[20-23]。为此提出采用高预应力强力锚杆进行初期支护,U型钢可缩性支架加强支护,但由于巷道断面形状与U型钢支架断面形状不完全一致,无法实现协同控制,为充分发挥其支护效果,在巷道围岩表面和U型支架之间进行充填,一方面起到传递支架支护力的作用,即使U型钢支架受力均匀,充分发挥金属支架的支护效果,另一方面对锚杆锚索支护形成的锚固体进行强化,封闭围岩表面裂隙,阻止围岩风化,利用充填体自身强度加固岩体,进而使高预应力锚杆、U型钢支架、充填体三者协同作用,保持巷道围岩的稳定。

2.2 千米深井软岩大巷锚杆控制原理及承载特性

为深入分析锚架充协同原理,分别就锚杆支护、U型钢支架支护和锚架充协同围岩控制原理进行了分析。

锚杆支护是锚架充协同控制首要环节,研究发现高预应力锚杆及时主动支护可降低围岩的应力梯度、差应力及集中系数,改善围岩受力状态[24],利于形成压力拱。对于千米深井软岩大巷,应该更加重视锚杆的强度和预应力,保证锚杆的及时支护作用效果,巷道掘进后尽量保持围岩的完整性,使得锚杆在围岩中形成相互叠加的支护应力场[25],构成预应力承载结构(图6),减小围岩强度的降低,控制围岩的初期扩容破坏。

图6 锚杆支护巷道支护应力场分布

Fig.6 Distribution of supporting stress field in roadway supported by rock bolts

千米深井高应力软岩大巷围岩持续变形导致锚杆长期承受较高的载荷作用,围岩和锚杆均发生蠕变现象,关于岩体蠕变目前已有较多研究成果,而锚杆蠕变研究较少。由于锚杆杆体是锚杆支护系统的主要承载体[26],锚杆预紧力通过杆体传递,不同预紧力对锚杆杆体强度要求不同[27]。锚杆施加完预紧力后,随着地压和巷道变形量的不同将长期承载不同程度的载荷。由于大巷服务年限较长,对锚杆长期承载能力要求高,为此试验研究了锚杆在不同载荷作用下的蠕变特征及蠕变后的承载能力。

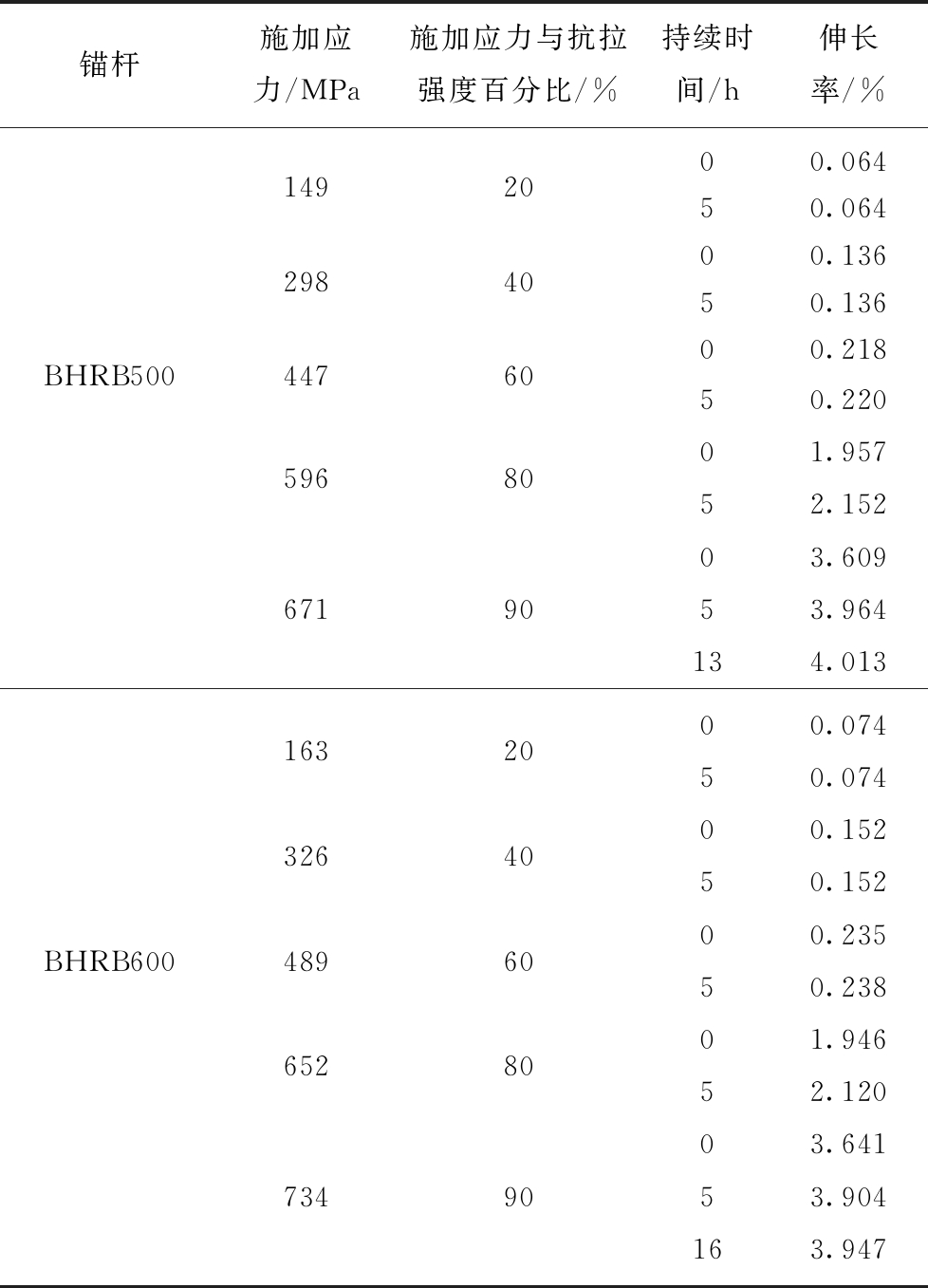

选择φ22 mm,BHRB500型与BHRB600型高强锚杆加工成标准试件,按照“金属拉伸蠕变及持久试验方法”国家标准(GB/T 2039—1997),采用金属蠕变疲劳试验机进行锚杆试件蠕变试验(图7),试验温度25 ℃。采用分级加载的方式进行单轴拉伸蠕变试验,加载分级按照常规单轴拉伸试件的抗拉强度来进行确定,分为5级加载。初载的应力值为试件抗拉强度的20%。每增加一级,载荷增加20%。当连续2 h内其变形差不大于0.001 mm时,即可进行下一阶梯的加载。加载过程中载荷的波动范围不得超过±2%,否则应立即调整到所需的载荷。试验结果见表1,BHRB600型锚杆蠕变曲线如图8所示,锚杆伸长率随轴向拉应力变化曲线如图9所示。

图7 锚杆试件及其蠕变试验

Fig.7 Bolt samples and their creep tests

表1 BHRB500型、BHRB600型锚杆蠕变试验力学性能指标

Table 1 Mechanical performance index of BHRB500, BHRB600 bolt creep test

锚杆施加应力/MPa施加应力与抗拉强度百分比/%持续时间/h伸长率/%1492000.06450.0642984000.13650.136BHRB5004476000.21850.2205968001.95752.15203.6096719053.964134.0131632000.07450.0743264000.15250.152BHRB6004896000.23550.2386528001.94652.12003.6417349053.904163.947

图8 BHRB600型锚杆蠕变曲线

Fig.8 Creep curve of BHRB600 bolt

图9 BHRB600型锚杆轴向拉应力-伸长率曲线

Fig.9 Axial tensile stress-elongation curve of BHRB600 bolt

从表1及图8,9可以看出,当蠕变试验施加的拉应力载荷小于锚杆拉断载荷抗拉强度(Rm)的60%时,锚杆伸长率很低,且加载后锚杆变形迅速增加,随后保持稳定。BHRB500型锚杆杆体伸长率为0.22%;BHRB600型锚杆杆体伸长率为0.238%。当拉应力由锚杆抗拉强度的60%增大至80%时,锚杆伸长率迅速增加,且加载后锚杆发生缓慢变形。BHRB500型锚杆杆体加载后伸长率为1.957%,5 h后伸长率增加到2.152%,增加0.195%;BHRB600型锚杆杆体加载后伸长率为1.946%,5 h后伸长率增加到2.120%,增加0.174%。当拉应力增加至锚杆抗拉强度的90%时,锚杆一直持续缓慢变形。BHRB500型锚杆杆体加载后伸长率为3.609%,13 h后伸长率增加到4.013%,增加0.404%;BHRB600型锚杆杆体加载后伸长率为3.641%,16 h后伸长率增加到3.947%,增加0.306%。可见,随着试验拉应力增加,不仅加载后杆体变形显著增加,而且随后与时间有关的蠕变变形也显著增加。试验发现蠕变试验拉应力大于屈服强度后,锚杆杆体延伸率明显增大。

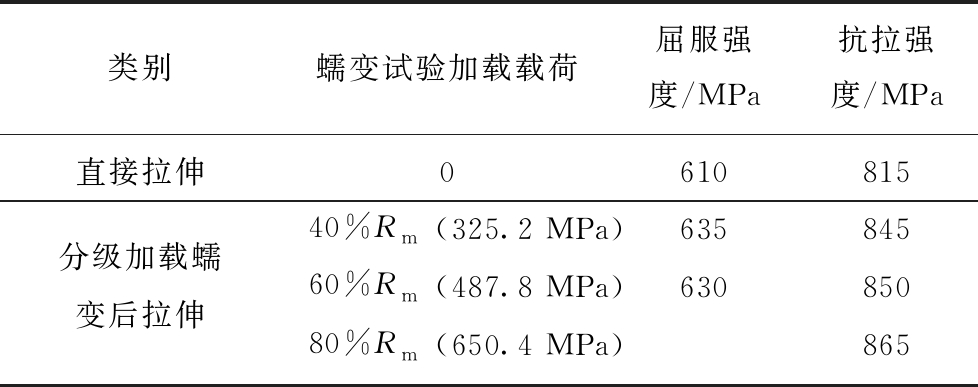

对BHRB600型高强度锚杆进行蠕变试验后再进行拉伸试验,锚杆蠕变试验时伸长率稳定后过5 h,再进行拉断试验,研究锚杆在发生蠕变后拉伸破坏时的抗拉强度变化规律。表2为直接拉伸与蠕变后拉伸两种条件下BHRB600型锚杆杆体屈服强度与抗拉强度对比关系。

表2 直接拉伸与蠕变后拉伸锚杆强度对比

Table 2 Bolt strength comparison between direct tension and tension after creep

类别蠕变试验加载载荷屈服强度/MPa抗拉强度/MPa直接拉伸0610815分级加载蠕40%Rm(325.2 MPa)635845变后拉伸60%Rm(487.8 MPa)63085080%Rm(650.4 MPa)865

BHRB600型锚杆在受载发生蠕变后再进行拉伸时,其杆体屈服强度和抗拉强度都较直接拉伸时略有增大;当蠕变载荷达到锚杆抗拉强度80%再拉伸后,其抗拉强度较直接拉伸时增大6.13%,可见,锚杆蠕变后其承载性能不会降低。

基于上述试验数据,认为对于千米深井软岩大巷,锚杆的预应力可以进一步提高,预应力的施加应不使锚杆发生蠕变现象,而锚杆蠕变的加载应力值在屈服强度附近,在锚杆受拉状态下预应力可以达到杆体屈服强度的90%。考虑井下巷道表面凹凸不平,锚杆在预紧过程中受到拉、剪、扭、弯等复合载荷作用,受力状态较为复杂,因此在国家标准“煤矿巷道锚杆支护技术规范”(GB/T 35056—2018)中给出锚杆预紧力宜取锚杆屈服力的30%~60%,而对具体巷道而言,锚杆预紧力的施加可依据不使锚杆发生蠕变的原则,根据锚杆强度、围岩表面形态、杆尾螺纹加工精度、调心及减摩构件的不同进行试验确定。对于千米深井软岩大巷应采用高强度锚杆、提高杆尾螺纹精度、优化调心球垫、减小各构件之间摩擦阻力,进而提高锚杆的预紧力,更好地发挥锚杆主动支护作用。

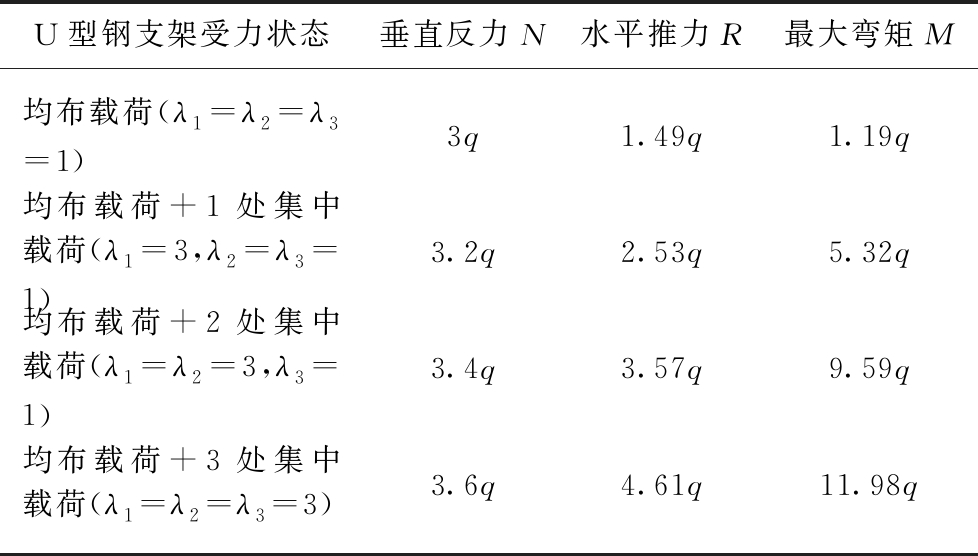

2.3 不同承载条件下U型钢支架受力分析

U型钢支架是锚架充支护的重要承载结构,由于巷道表面凹凸不平,当U型钢支架架后未充填时,将承受多处集中载荷。巷道支护结构失稳首先发生在支护结构内部最大弯曲应力大于许用应力的危险截面上,研究支护结构危险截面处所承受的弯曲应力,提高支护结构危险截面处所承受的弯曲应力,可以提高锚架充支护的结构稳定性。已有研究成果[28-30]表明,在深部软岩巷道中底臌、顶板下沉量及肩角变形十分强烈,U型钢支架的破坏或失效多是由于受力不均衡或局部应力集中造成[31],因此理论计算分析了不同承载条件下U型钢支架受力及弯矩情况。

计算分析了U型钢支架承受均布载荷、均布载荷+1处集中载荷、均布载荷+2处集中载荷、均布载荷+3处集中载荷4种情况下U型钢支架所承受垂直反力、水平推力及弯矩。U型钢支架支护断面为直墙半圆拱形状,拱形半径为r,m;棚腿高度为h,m;载荷集度为q,N/m;载荷集中系数分别为λ1,λ2,λ3(其中λ1,λ2,λ3均大于1),4种承载条件下U型钢支架计算模型如图10所示。

图10 不同载荷下U型钢支架受力模型

Fig.10 Force model of U-shaped yielding steel arch under different loads

根据平衡方程和变形协调方程,计算得出4种承载条件下垂直反力、水平推力及弯矩计算公式。

(1)垂直反力N

① 均布载荷

![]()

(1)

② 均布载荷+1处集中载荷

![]()

(2)

③ 均布载荷+2处集中载荷

![]()

(3)

④ 均布载荷+3处集中载荷

[1-cos(θ1+α1+θ2+α3)]+

![]()

(4)

式中,α1,α2,α3分别为3处集中载荷作用在U型钢支架拱的弧度,rad;θ为U型钢支架半圆拱的弧度,rad;θ1为集中载荷λ1q与集中载荷 λ3q间的夹角,rad;θ2为集中载荷 λ2q与集中载荷λ3q 间的夹角,rad。

(2)水平推力R

考虑U型钢支架主要以弯曲变形为主,轴力、剪力对位移的影响很小,忽略不计。根据平衡方程和变形协调方程计算得

![]()

(5)

① 均布载荷

![]()

(6)

1.49q

(7)

② 均布载荷+1处集中载荷

![]()

(8)

![]()

(9)

③ 均布载荷+2处集中载荷

![]()

(10)

![]()

(11)

④ 均布载荷+3处集中载荷

![]()

(12)

![]()

(13)

式中,δ11为载荷作用在基础结构上f支座产生的水平位移,方向向左,m;E为U型钢弹性模量,Pa;Jx为截面对中性轴的惯性矩,m4;Δ1p为荷载q单独作用在基础结构上f支座产生的水平位移,m;Δ1p1为均布载荷+1处集中载荷作用在基础结构上f支座产生的水平位移,m;Δ1p2为均布载荷+2处集中载荷作用在基础结构上f支座产生的水平位移,m;Δ1p3为均布载荷+3处集中载荷作用在基础结构上f支座产生的水平位移,m。

(3)最大弯矩Mmax

计算U型钢支架内力的目的是为了进行强度校核。因此,计算U型钢支架内力时只需求出最大弯矩和最大弯矩截面上的轴力即可,弯矩M和轴力T按载荷分布分段求出。

① 在fd2区间内弯矩和轴力计算

![]()

(14)

T=N=qr

(15)

② 在b1d2区间内弯矩和轴力计算

![]()

(16)

T=(R-qt)sin θ-qr

(17)

在最大弯矩截面![]() 上的轴力为T′。

上的轴力为T′。

T′=R-q(t+r)

(18)

U型钢支架最大弯矩Mmax为

Mmax=max{|M1max|,|M2max|}

(19)

式中,M1max为fd2区间的最大弯矩,N·m;M2max为b1d2区间的最大弯矩,N·m;R为U型钢支架所承受水平推力,N;T为fd2区间的轴力,N;N为U型钢支架承受的垂直反力,N;t为U型钢支架顶部任意截面所处位置到巷道底板的垂直距离,m。

α1,α2,α3可根据井下现场U型钢支架实际承载情况确定,如取α1=α2=α3=10°,集中载荷取均布载荷的3倍,计算得出U型钢支架垂直反力、水平推力和最大弯矩见表3。与均布载荷相比,均布载荷+1处、2处、3处集中载荷(集中载荷大小为均布载荷3倍)承载条件下,U型钢支架的最大弯矩分别增加了3.47,8.06,10.07倍。U型钢支架架后充填后,承载由局部集中载荷变为均布载荷,提高了U型钢支架高承载力的利用效果。

表3 U型钢支架不同载荷作用下计算结果

Table 3 Calculation results of U-shaped yielding steel arch under different loads

U型钢支架受力状态垂直反力N水平推力R最大弯矩M均布载荷(λ1=λ2=λ3=1)3q1.49q1.19q均布载荷+1处集中载荷(λ1=3,λ2=λ3=1)3.2q2.53q5.32q均布载荷+2处集中载荷(λ1=λ2=3,λ3=1)3.4q3.57q9.59q均布载荷+3处集中载荷(λ1=λ2=λ3=3)3.6q4.61q11.98q

2.4 锚架充支护巷道受力变形特征及与其他支护对比

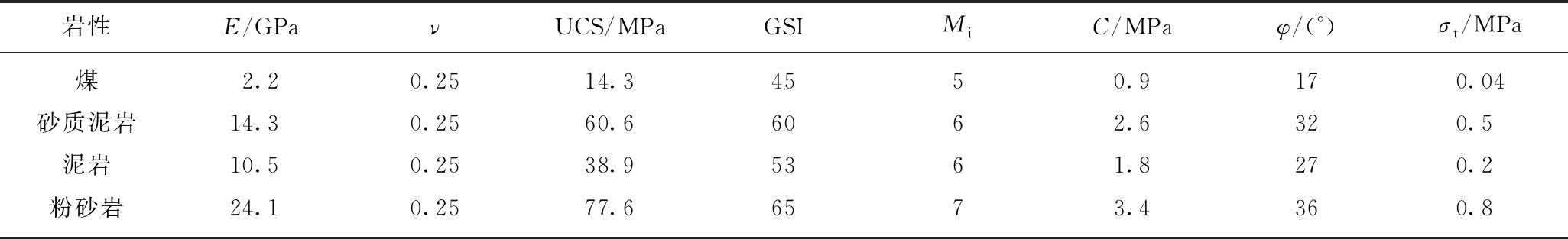

以口孜东矿北翼轨道石门为研究对象,根据现场实际工程地质条件,采用离散元软件UDEC建立了数值计算模型,研究揭示了锚网喷支护、锚网喷+钢管混凝土支护及锚架充协同控制3种方式下巷道围岩的受力变形机理,以此为基础揭示千米深井软岩大巷锚架充协同控制原理。北翼轨道石门巷道断面形状为直墙半圆拱,巷道宽7.3 m,高5.4 m,断面面积28.6 m2,顶底板主要为泥岩,两帮为煤层和泥岩,属于典型的千米深井特大断面软岩巷道[32],数值计算模型如图11所示。

图11 UDEC数值计算模型

Fig.11 Numerical model computed by UDEC

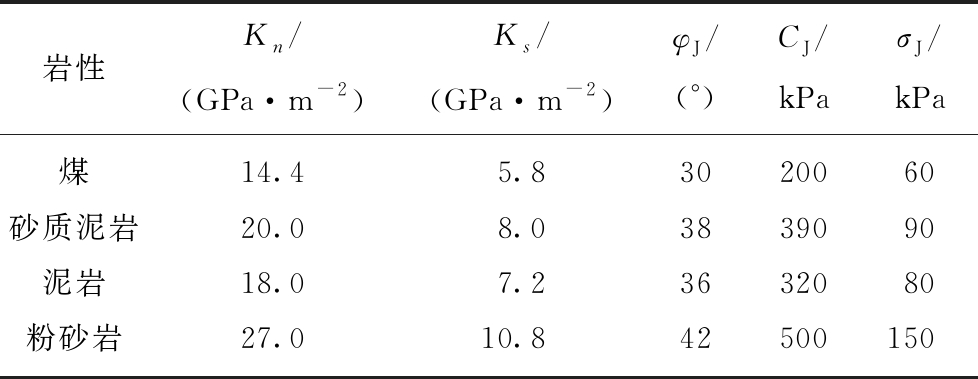

数值模拟中煤岩体的物理力学参数见表4,其中,E为弹性模量;ν为泊松比;UCS为单轴抗压强度;GSI为岩体表面质量指标;Mi为岩石三轴常量;C黏聚力;φ为摩擦角;σt为抗拉强度。煤岩参数是在试验巷道围岩中所取煤岩样实验室单轴压缩试验基础上,结合现场钻孔窥视估计GSI数值[33],通过GSI岩体分类方法折减后取得的;模型中层理和节理不连续结构面力学参数见表5,其中,Kn为节理法向刚度;Ks为节理剪切刚度;φJ为节理内摩擦角;CJ为节理黏聚力;σJ为节理抗拉强度。模拟中采用摩尔-库伦破坏准则来描述。为考虑围岩持续承载蠕变效应,模拟中将contact定义为具有残余强度的摩尔库伦本构,当contact单元在高地应力及开挖影响下达到其抗拉强度或抗剪强度时发生拉伸或剪切破坏,其抗拉强度及黏聚力衰减为0,内摩擦角也发生一定程度的衰减,岩体强度迅速降低,导致其承载能力大大减弱,造成未破坏区围岩应力环境进一步恶化,变形量持续增加,甚至引发该区域围岩结构面发生拉伸或剪切破坏,进一步导致该区域结构面参数衰减,以此模拟巷道围岩蠕变变形。

表4 数值模型中采用的岩体力学参数

Table 4 Mechanical properties used in numerical model

岩性E/GPaνUCS/MPaGSIMiC/MPaφ/(°)σt/MPa煤2.20.2514.34550.9170.04砂质泥岩14.30.2560.66062.6320.5泥岩10.50.2538.95361.8270.2粉砂岩24.10.2577.66573.4360.8

表5 数值模型中采用的结构面力学参数

Table 5 Mechanical properties of discontinuities used in numerical model

岩性Kn/(GPa·m-2)Ks/(GPa·m-2)φJ/(°)CJ/kPaσJ/kPa煤14.45.83020060砂质泥岩20.08.03839090泥岩18.07.23632080粉砂岩27.010.842500150

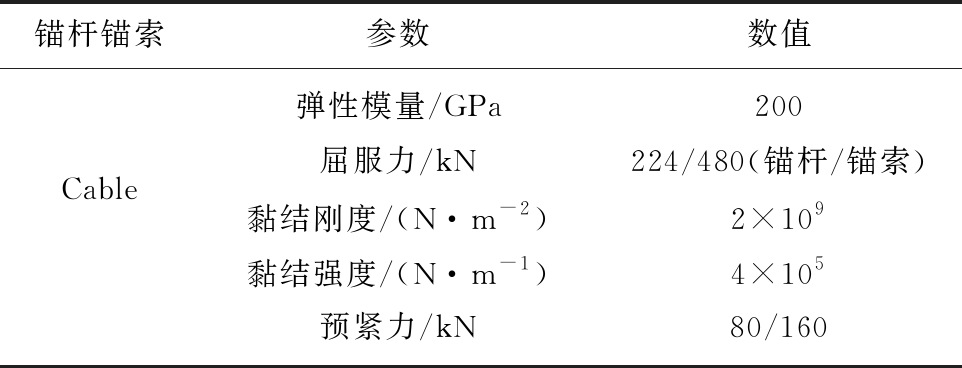

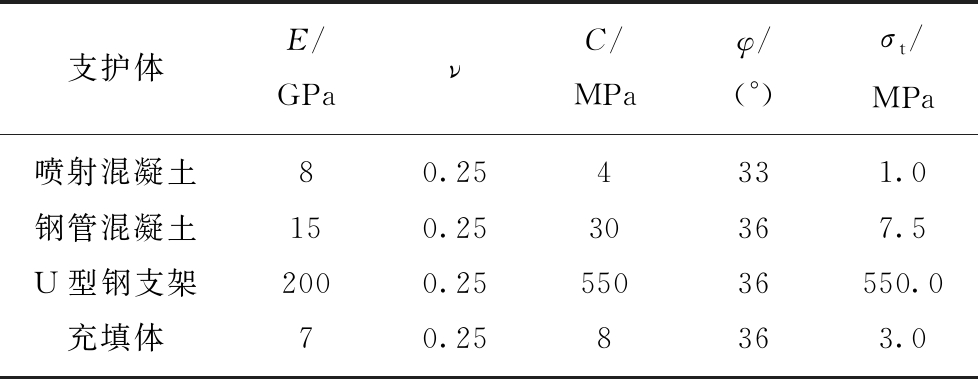

对口孜东矿千米深井软岩大巷中采用过的锚网喷、锚网喷+钢管混凝土、锚架充3种支护方式下围岩的受力变形情况进行数值模拟,分析3种支护方式的支护机理。根据井下实际情况,锚杆采用直径22 mm、长度2 500 mm的屈服强度500 MPa级左旋无纵筋螺纹钢,锚杆间排距800 mm×800 mm,锚索采用1×19结构直径21.8 mm的钢绞线,锚索间排距1 200 mm×1 600 mm,顶锚索长度6.2 m,帮锚索长度4.1 m。数值模拟中锚杆锚索参考上述布置方式,采用UDEC软件内置的CABLE单元模拟,基于锚杆锚索实际力学参数确定出数值模拟中锚杆锚索力学参数见表6。数值模拟中喷射混凝土采用厚度70 mm的块体单元进行模拟;钢管混凝土采用厚度300 mm的块体单元进行模拟,钢管混凝土与巷道围岩表面设置2 mm间隙,以模拟其被动支护方式;锚架充支护通过两层块体单元来模拟,一层厚度300 mm,模拟充填体,另一层厚度100 mm,模拟U型钢支架,各支护材料与构件的力学参数见表7。

数值模拟中应力条件按照实测原岩应力进行施加,由于建立数值模型为二维平面应变模型,无法考虑地应力方向与巷道轴向的关系,因此假设巷道方向垂直于最大水平主应力方向,以模拟最不利条件下巷道的受力和变形情况[32]。

图12,13分别显示了锚网喷、锚网喷+钢管混凝土、锚架充3种支护方式下千米深井高应力软岩大巷最大主应力场和位移场的分布情况,图14显示了不同支护条件下巷道顶板和两帮变形对比情况。最大主应力场可以用做巷道围岩破坏区内所能承受的应力,即围岩在围压下的残余强度分析。如果以最大主应力25 MPa作为分界围岩破坏和扰动的界限,可以看到,得到的围岩破坏区与位移大于100 mm的区域是一致的。对于巷道顶板,在锚网喷、锚网喷+钢管混凝土支护条件下,顶板破裂区均贯通整个泥岩和砂质泥岩顶板,深度达2.5 m,巷道顶板下沉量分别为610 mm和400 mm。而采用锚架充支护后,顶板破坏区得到彻底抑制,巷道顶板下沉量只有100 mm。对于巷道帮部,在锚网喷支护条件下,破坏区深度达到6 m,接近巷道宽度,表现为整体持续大变形。在锚网喷+钢管混凝土支护条件下,破坏区深度有所减小,但也达到0.5倍的巷道宽度即3 m。而在锚架充支护条件下,巷道帮部的破坏区得到显著的抑制,破坏区深度只有0.5 m,且帮部巷道表面变形量只有70 mm。在巷道底部,对于锚网喷和锚架充支护,由于没有底板支护的存在,巷道均存在一定底臌量。采用锚网喷+钢管混凝土支护后,由于底板封闭的支护作用,底臌在巷道变形早期得到有效控制,但是,在后期随着底板泥岩变形的累积,钢管混凝土向上弯折,严重影响巷道使用,且返修困难。综合而言,3种支护方式对巷道围岩变形与破坏的抑制作用有着显著的区别,支护效果以锚架充支护最为有效,其次是锚网喷+钢管混凝土支护,最差的是锚网喷支护。

表6 数值模型中采用的锚杆锚索力学参数

Table 6 Mechanical properties of bolting components in numerical model

锚杆锚索参数数值弹性模量/GPa200Cable屈服力/kN224/480(锚杆/锚索)黏结刚度/(N·m-2)2×109黏结强度/(N·m-1)4×105预紧力/kN 80/160

表7 数值模型中采用的支护体力学参数

Table 7 Mechanical properties of support bodies in numerical model

支护体E/GPaνC/MPaφ/(°)σt/MPa喷射混凝土80.254331.0钢管混凝土150.2530367.5U型钢支架2000.2555036550.0充填体70.258363.0

图12 千米深井软岩大巷不同支护方式下最大主应力场分布

Fig.12 Maximum principal stress field distribution under diff- erent support patterns of soft rock roadway in 1 000 m deep mines

图13 千米深井软岩大巷不同支护方式下围岩位移场分布

Fig.13 Displacement field distribution of surrounding rock under different support patterns of soft rock roadway in 1 000 m deep mines

图14 不同支护方式下巷道顶板和巷帮变形情况

Fig.14 Deformation of roof and ribs of roadway under different support patterns

锚网喷、锚网喷+钢管混凝土、锚架充3种支护方式均有锚杆与锚索支护,且锚杆锚索是巷道掘进后首先施加的支护,其最先发挥支护作用,但单一的锚杆锚索支护所提供的支护力无法抑制巷道大变形,无法保持巷道持续稳定。当喷射混凝土之后,与锚杆锚索联合作用,一定程度上提高了支护力,阻止了煤岩体风化,但由于喷射混凝土的脆性特征,较小变形即发生劈裂剥落,锚网喷支护提供的支护力无法有效抑制巷道进一步的变形。在锚网喷支护基础上进一步增加钢管混凝土支护,由于钢管混凝土较强的强度和刚度,在一定时期内能够抑制巷道的变形,但其抗变形能力相对较差,随着高应力作用下巷道发生持续变形,钢管混凝土弯曲或折断,巷道仍失稳破坏。不同支护方式下支护体破坏与应力分布情况如图15所示,采用锚架充协同支护,虽然U型钢支架和架后充填体所提供的支护强度和刚度小于钢管混凝土,但由于充填体的均匀分布,且具有一定强度和可塑性,U型钢支架在提供较大支护力情况下具有可缩型,锚架充协同支护能够保证较大支护力的情况下抵抗相当的巷道变形。当巷道在变形条件下所需要抵抗变形的支护力与锚架充支护结构在该变形条件下所提供支护力达到平衡,巷道保持稳定。

在采用锚-架-充“三位一体”支护软岩巷道时,有一点需要特别注意的是如发生底臌要及时起底,避免由于强烈底臌挤压巷帮下部的U型钢和充填体,使其发生弯曲变形(图16),从而引发整个支护体的失稳。

图15 不同支护方式下支护体破坏与应力分布情况

Fig.15 Failure and stress distribution of support bodies under different support patterns

图16 U型钢弯曲破坏

Fig.16 Bending failure of U-shaped steel arches

2.5 巷道锚架充协同控制原理

基于前述分析,提出了千米深井软岩大巷锚架充协同控制原理:针对深部高应力软岩大巷,高预应力锚杆锚索+U型钢支架+架后充填在巷道围岩内部及表面形成了高阻可缩承载结构,充分发挥锚杆锚索主动支护、U型钢支架高阻可缩、充填体传递应力、封闭裂隙和加固岩体的作用,实现载荷传递、变形控制的耦合、互补与协同,有效控制深井巷道围岩大变形。

锚架充协同控制原理示意如图17所示,其内涵为:在深部软岩巷道支护时,围岩荷载超过煤岩体强度,围岩无法自稳,而采取架后充填的方式于巷道周边再造承载体,实现两种支护技术的耦合,将压力传递并均匀分布在U型钢支架中,最终形成锚杆锚索-U型钢支架-架后充填为一体的耦合承载结构,架后充填过程中流态充填体很好地填补巷道表面坑洼,同时封闭巷道表面,避免了巷道围岩与空气、水的接触,解决了软岩风化和遇水软化问题,充分发挥深部围岩的自承能力,达到控制巷道围岩稳定性的目的。第1层高强度锚杆锚索及时支护,并施加高预紧力,实现主动支护;第2层高强度U型钢金属支架支护是被动支护,可提供较高的支护抗力,且具有一定的可缩性;第3层充填支护,在充填体固化后与第1层、第2层支护3者形成一个支护整体,由于充填层厚度达到300 mm,且可连续充填,因此在U型钢支架与锚杆锚索加固的锚固体中间形成一个均质完整的传力层,该传力层与锚杆锚索支护、U型钢支架支护协同作用,在巷道围岩锚固范围形成了一个高强、完整的承载结构,显著改善巷道围岩及支护结构的受力状态,协同控制千米深井软岩大巷围岩大变形。

图17 千米深井软岩大巷锚架充协同控制原理示意

Fig.17 Schematic diagram of soft rock roadway control by means of “rock bolting,U-shaped yielding steel arches and back filling” in synergy in 1 000 m deep mines

3 千米深井软岩大巷锚架充协同控制技术及应用

基于千米深井软岩大巷锚架充协同控制原理,研发和引进了配套技术,包括高预应力、高强度锚杆与锚索支护、U型钢支架快速支护、高效充填3项技术。

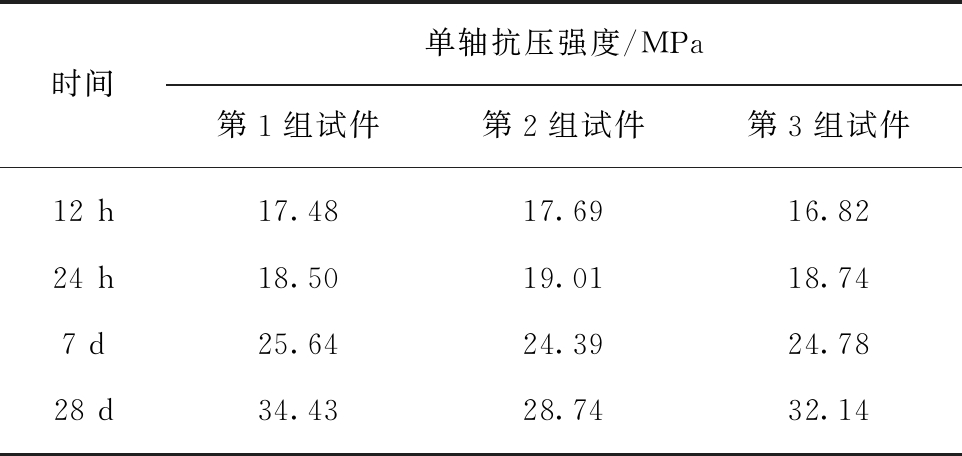

在支护材料方面,开发了500~700 MPa级高强度锚杆,测试、获得了36U型钢支架力学性能。由于高强度锚杆研究成果已较多[1,34-36],U型钢支架目前已形成标准系列,本文将不再做详细阐述。研发出U型钢支架架后充填材料,其组分包括:水泥、粉煤灰、石英砂及添加剂。实验室测试获得了架后充填材料在不同时效下的力学性能,见表8,充填体12 h单轴抗压强度超过17 MPa,28 d后终凝强度达到34 MPa。为方便管路输送,减少管路磨损,充填混料颗粒直径小于4 mm,且60%以上充填材料颗粒小于0.125 mm。充填材料耐火度不低于700 ℃,且与水混合后具有较好的流动性,满足了阻燃性和充填流动性要求。

表8 不同时效下充填材料力学性能

Table 8 Mechanical properties of filling materials at different phases

时间单轴抗压强度/MPa第1组试件第2组试件第3组试件12 h17.4817.6916.8224 h18.5019.0118.747 d25.6424.3924.7828 d34.4328.7432.14

在锚架充施工设备方面,引进了德国单轨吊巷道锚杆支护平台,高效自动架棚机,提高了施工效率,显著降低了工人劳动强度。合作开发出从地面至井下施工地点自动化充填系统,包括地面站、中转站、充填面移动工作面站、管路和控制系统(图18),充填工艺为:干料通过混凝土罐装车运输至地面站,罐装车自带压风系统压送至地面站筒仓(容积150 m3);再用风力将干料输送至井下,输送100~150 m至第1个中转站(最大干料输送能力10 m3/h),通过合金耐磨管路和软管输送给其他中转站,最后至充填面移动工作面站(容量10 m3),采用末端移动式工作面设备将混合料加水搅拌后通过混凝土泵送到充填地点进行充填。

锚架充协同控制技术在口孜东矿开展了井下应用,以西翼轨道大巷某段巷道为例进行介绍。该段巷道埋深1 000 m,断面为斜墙圆弧拱形,宽7.3 m,高5.4 m,面积为28.6 m2,巷道支护设计如图19所示。锚杆直径22 mm,长度2.5 m,屈服强度500 MPa,间排距800 mm×800 mm,锚杆预紧扭矩400 N·m;锚索直径21.8 mm,顶锚索长度6.2 m,帮锚索长度4.1 m,间排距1 200 mm×1 600 mm,锚索张拉力160 kN。喷射混凝土厚度70 mm,强度等级C20。采用36U型钢支架,间距650 mm。在U型钢支架架后充填250~350 mm厚度的充填材料。

图18 地面至井下施工地点自动化充填系统

Fig.18 Automatic backfilling system from surface to underground construction site

图19 巷道支护设计方案

Fig.19 Roadway supporting scheme

井下巷道围岩锚架充支护作业流程为:巷道开挖-锚杆锚索支护-U型钢支架支护-架后充填,即巷道掘进后首先采用液压钻车和自动化锚杆支护平台,进行高预应力锚杆锚索与喷射混凝土支护,与此同时在锚杆支护后方一定距离采用高效自动架棚机进行U型钢支架支护,为架后充填创造条件;在前方架设U型钢支架的同时在后方已架设好的U型钢支架进行架后充填。支护作业时锚杆支护紧跟掘进工作面,U型钢支护视巷道围岩条件滞后距离不等,通常为40~60 m,架后充填滞后U型钢支架支护60 m以内,实现巷道围岩锚架充时空协同作业,提高了支护效率。

对西翼轨道大巷试验段围岩变形进行了现场监测,巷道围岩变形随时间变化曲线如图20所示,巷道掘进后顶板下沉量较小,至第35周(245 d)保持稳定,稳定后巷道顶板下沉量为30 mm。巷道两帮和底板变形在第45周(315 d)左右趋于稳定,达到稳定后两帮移近量70 mm,底臌170 mm。从巷道围岩变形量看,巷道变形主要表现为底臌,其次为两帮移近,顶板下沉量最小,这也与前述数值模拟结果一致。此外巷道掘进后在高应力的作用下,变形持续时间较长,但当巷道在变形过程中所需要抵抗变形的支护力与锚架充支护结构所提供支护力达到平衡时,巷道即保持稳定。巷道支护效果如图21所示,锚架充支护有效控制了千米深井软岩大巷围岩大变形。

图20 巷道围岩变形曲线

Fig.20 Deformation curves of roadway surrounding rock

从支护成本来看,锚架充支护材料成本20 255元/m;锚网喷支护后期进行了注浆,锚网喷注支护材料成本11 903元/m;锚网喷+钢管混凝土支护材料成本21 724元/m。锚架充支护材料成本相比锚网喷注高,较锚网喷+钢管混凝土略低,但锚架充支护技术应用后巷道基本没有返修,而其他支护方式进行了多次返修,材料和人工成本翻1~4倍。目前,锚架充协同控制技术已在口孜东矿千米深井软岩大巷应用5 000余米,节约支护成本1亿元以上,保证了矿井安全生产及正常接替。

图21 巷道支护效果

Fig.21 Roadway supporting effect

4 结论与展望

(1)口孜东矿千米深井软岩大巷围岩大变形的主要原因是地应力高、岩石松软、受风化与水的影响显著。巷道围岩变形表现出明显的非对称特征和强时效性,强烈底臌和两帮移近是千米深井软岩大巷的主要矿压显现特征。

(2)原有的锚网喷、锚网喷+36U型钢支架及锚网喷+钢管混凝土3种支护,不能有效控制软岩大巷围岩大变形,支护体发生破坏与失效,其特征主要表现为:锚杆、锚索在复合应力作用下发生破断,护表构件失效;喷射混凝土在小变形下因局部应力集中而劈裂剥落;U型钢支架因应力集中、偏载折断;钢管混凝土刚性支护初期效果较好,但当围岩变形超过其允许变形量时发生折断或失效。

(3)不同载荷下的U型钢支架受力分析表明,均布载荷是最佳受力状态。当受到1~3处集中载荷作用,U型钢支架最大弯矩增加3~10倍。充填体可改善U型钢支架与围岩的接触状态,使载荷均匀化,提高其整体高承载力。

(4)研究揭示出锚架充协同控制原理:高预应力锚杆锚索+U型钢支架+架后充填在巷道围岩内部及表面形成了高阻可缩承载结构,充分发挥锚杆锚索主动支护、U型钢支架高阻可缩、充填体传递应力和均匀化支架载荷、封闭裂隙的作用,实现载荷传递、变形控制的耦合、互补与协同,有效控制千米深井软岩大巷围岩大变形。

(5)提出千米深井软岩大巷锚架充协同控制技术、方案与参数,并在井下进行了试验与推广应用。结果表明,锚架充协同控制技术能够有效控制千米深井软岩大巷围岩大变形,特别是强流变,保持巷道长期稳定。与原支护相比,巷道变形量降低90%以上。同时节约了巷道维护成本,保证了矿井安全生产及正常接替。

锚架充协同控制技术的研究在不断进行中,在千米深井高应力软岩大巷围岩变形与破坏机理等基础理论方面还需继续深入研究;支护材料、设备还有提高的空间;围岩控制方案还需要进一步优化;矿压监测数据还需不断补充并深度分析,以揭示更深层次的矿压规律,进一步丰富和完善研究成果。

致谢 论文得到了德国GTA机械设备公司、OLKO机械技术有限责任公司等单位的大力支持,在此一并表示感谢!

[1] 康红普.我国煤矿巷道锚杆支护技术发展60年及展望[J].中国矿业大学学报,2016,45(6):1071-1081.

KANG Hongpu.Sixty years development and prospects of rock bolting technology for underground coal mine roadway in China[J].Journal of China University of Mining & Technology,2016,45(6):1071-1081.

[2] 王其洲,谢文兵,荆升国,等.动压影响巷道U 型钢支架-锚索协同支护机理及其承载规律[J].煤炭学报,2015,40(2):301-307.

WANG Qizhou,XIE Wenbing,JING Shengguo,et al.Research on U-shape steel frame and anchor cable collaborative support mechanism and loading law of roadway under dynamical pressure impact[J].Journal of China Coal Society,2015,40(2):301-307.

[3] 高延法,王波,王军.深井软岩巷道钢管混凝土支护结构性能试验及应用[J].岩石力学与工程学报,2010,29(S1):2604-2609.

GAO Yanfa,WANG Bo,WANG Jun.Performance test and application of concrete-filled steel tube support structure in deep soft rock roadway[J].Journal of Rock Mechanics and Engineering,2010,29(S1):2604-2609.

[4] KANG Hongpu,LÜ Huawen,GAO Fuqiang,et al.Under-standing mechanisms of destressing mining-induced stresses using hydraulic fracturing[J].International Journal of Coal Geology,2018,196:19-28.

[5] 康红普,王国法,姜鹏飞,等.煤矿千米深井围岩控制及智能开采技术构想[J].煤炭学报,2018,43(7):1789-1800.

KANG Hongpu,WANG Guofa,JIANG Pengfei,al et.Conception for strata control and intelligent mining technology in deep coal mines with depth more than 1 000 m[J].Journal of China Coal Society,2018,43(7):1789-1800.

[6] 马念杰,李季,赵志强.圆形巷道围岩偏应力场及塑性区分布规律研究[J].中国矿业大学学报,2015,44(2):206-213.

MA Nianjie,LI Ji,ZHAO Zhiqiang.Study on the distribution law of partial stress field and plastic zone in surrounding rock of circular roadway[J].Journal of China University of Mining and Technology,2015,44(2):206-213.

[7] 张农,陈红,陈瑶.千米深井高地压软岩巷道沿空留巷工程案例[J].煤炭学报,2015,40(3):494-501.

ZHANG Nong,CHEN Hong,CHEN Yao.An engineering case of gob-side entry retaining in one kilometer-depth soft rock roadway with high ground pressure[J].Journal of China Coal Society,2015,40(3):494-501.

[8] 刘泉声,卢超波,刘滨,等.深部巷道注浆加固浆液扩散机理与应用研究[J].采矿与安全工程学报,2014,31(3):333-339.

LIU Quansheng,LU Chaobo,LIU Bin,et al.Study on seriflux diffusion mechanism and application of grouting reinforcement in deep roadway[J].Journal of Mining and Safety Engineering,2014,31(3):333-339.

[9] 靖洪文,吴俊浩,马波,等.基于模糊灰色系统的深部巷道围岩变形预测模型及应用[J].煤炭学报,2012,37(7):1099-1104.

JING Hongwen,WU Junhao,MA Bo,et al.Prediction model and its application of deep mine tunnel surrounding rock deformation based on fuzzy-gray system[J].Journal of China Coal Society,2012,37(7):1099-1104.

[10] 柏建彪,侯朝炯.深部巷道围岩控制原理与应用研究[J].中国矿业大学学报,2006,35(2):145-148.

BAI Jianbiao,HOU Chaojiong.Study on control principle and application of surrounding rock in deep roadway[J].Journal of China University of Mining & Technology,2006,35(2):145-148.

[11] 勾攀峰,辛亚军,申艳梅,等.深井巷道两帮锚固体作用机理及稳定性分析[J].采矿与安全工程学报,2013,30(1):7-13.

GOU Panfeng,XIN Yajun,SHEN Yanmei,et al.Stability analysis and mechanism of two-side anchorage body in deep mine gateway[J].Journal of Mining and Safety Engineering,2013,30(1):7-13.

[12] 王连国,陆银龙,黄耀光,等.深部软岩巷道深-浅耦合全断面锚注支护研究[J].中国矿业大学学报,2016,45(1):11-18.

WANG Lianguo,LU Yinlong,HUANG Yaoguang,et al.Study on deep-shallow coupling full-face bolt-grouting support in deep soft rock roadway[J].Journal of China University of Mining & Technology,2016,45(1):11-18.

[13] 姜耀东,王宏伟,赵毅鑫.极软岩回采巷道互补控制支护技术研究[J].岩石力学与工程学报,2009,28(12):2383-2390.

JIANG Yaodong,WANG Hongwei,ZHAO Yixin.Study on complementary control cupport technology of mining roadway in extremely soft rock[J].Journal of Rock Mechanics and Engineering,2009,28(12):2383-2390.

[14] 李术才,邵行,江贝.深部巷道方钢约束混凝土拱架力学性能及影响因素研究[J].中国矿业大学学报,2015,44(3):400-408.

LI Shucai,SHAO Xing,JIANG Bei.Study on mechanical properties and influencing factors of square steel restrained concrete arch in deep roadway[J].Journal of China University of Mining and Technology,2015,44(3):400-408.

[15] 王志根.深井软岩巷道“三位一体”充填式复合支护技术研究[J].矿业安全与环保,2016,43(4):64-67.

WANG Zhigen.Research on “three-in-one” filling compound support technology for soft rock roadway in deep mine[J].Mining Safety and Environmental Protection,2016,43(4):64-67.

[16] 康红普.煤岩体地质力学原位测试及在围岩控制中的应用[M].北京:科学出版社,2013.

[17] KANG H,ZHANG X,SI L,et al.In-situ stress measurements and stress distribution characteristics in underground coal mines in China[J].Engineering Geology,2010,116:333-345.

[18] 单仁亮,肖禹航,刘珂铭,等.钢管混凝土支架构件-圆弧拱破坏机理研究[J].煤炭学报,2018,43(7):1918-1929.

SHAN Renliang,XIAO Yuhang,LIU Keming,et al.Failure mechanism of the arch of concrete filled steel tube supports component[J].Journal of China Coal Society,2018,43(7):1918-1929.

[19] 高延法,刘珂铭,何晓升,等.钢管混凝土支架在千米深井动压巷道中的应用[J].煤炭科学技术,2015,43(8):7-12.

GAO Yanfa,LIU Keming,HE Xiaosheng,et al.Steel tube concrete support applied to dynamic pressure roadway in kilometers deep mine[J].Coal Science and Technology,2015,43(8):7-12.

[20] MOLINDA G,KLEMETTI T M.Diagnosing and controlling moisturesensitive roof in coal mines[J].Electronic Journal of Geotechnical Engineering,2008,13(1):1-20.

[21] 孟波,靖洪文,杨旭旭,等.破裂围岩锚固体变形破坏特征试验研究[J].岩石力学与工程学报,2013,32(12):2497-2505.

MENG Bo,JING Hongwen,YANG Xuxu,et al.Experimental study of deformation and failure characteristics of anchorage unit in fractured surrounding rocks[J].Chinese Journal of Rock Mechanics and Engineering,2013,32(12):2497-2505.

[22] 李为腾,李术才,玄超,等.高应力软岩巷道支护失效机制及控制研究[J].岩石力学与工程学报,2015,34(9):1836-1848.

LI Weiteng,LI Shucai,XUAN Chao,et al.Failure mechanism of high stress soft rock roadway support and its control[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(9):1836-1848.

[23] 余伟健,王卫军,黄文忠,等.高应力软岩巷道变形与破坏机制及返修控制技术[J].煤炭学报,2014,39(4):614-623.

YU Weijian,WANG Weijun,HUANG Wenzhong,et al.Deformation mechanism and rework control technology of high stress and soft rock roadway[J].Journal of China Coal Society,2014,39(4):614-623.

[24] 康红普,徐刚,王彪谋,等.我国煤炭开采与岩层控制技术发展40 a及展望[J].采矿与岩层控制工程学报,2019,1(1):1-33.

KANG Hongpu,XU Gang,WANG Biaomou,et al.Forty years development and prospects of underground coal mining and strata control technologies in China[J].Journal of Mining and Strata Control Engineering,2019,1(1):1-33.

[25] 康红普,姜鹏飞,蔡嘉芳.锚杆支护应力场测试与分析[J].煤炭学报,2014,39(8):1521-1529.

KANG Hongpu,JIANG Pengfei,CAI Jiafang.Test and analysis on stress fields caused by rock bolting[J].Journal of China Coal Society,2014,39(8):1521-1529.

[26] KANG H,WU Y,GAO F,et al.Fracture characteristics in rock bolts in underground coal mine roadways[J].International Journal of Rock Mechanics & Mining Sciences,2013,62:105-112.

[27] 康红普,范明建,高富强,等.超千米深井巷道围岩变形特征与支护技术[J].岩石力学与工程学报,2015,34(11):2227-2241.

KANG Hongpu,FAN Mingjian,GAO Fuqiang,et al.Deformation and support of rock roadway at depth more than 1 000 meters[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(11):2227-2241.

[28] 姜耀东.巷道底臌机理及其控制方法的研究[D].徐州:中国矿业大学,1993.

JIANG Yaodong.Study on the mechanism and control method of roadway floor heave[D].Xuzhou:China University of Mining and Technology,1993.

[29] WANG Weijun,HOU Chaojiong.Study of mechanical principle of floor heave of roadway driving along next golf in fully mechanized sub level caving face[J].Journal of Coal Science & Engineering,2001,7(1):13-17.

[30] 蒋金泉,韩继胜,石永奎.巷道围岩结构稳定性与控制设计[M].北京:煤炭工业出版社,1998.

[31] 陈炎光,陆士良.中国煤矿巷道围岩控制[M].徐州:中国矿业大学出版社,1994.

[32] 杨景贺.高应力软岩巷道变形破坏与控制机理数值模拟研究[J].煤炭科学技术,2019,47(8):52-58.

YANG Jinghe.Numerical simulation study on deformation,failure and control mechanism of high stress soft rock roadway[J].Coal Science and Technology,2019,47(8):52-58.

[33] GAO Fuqiang,STEAD D,KANG Hongpu.Numerical simulation of squeezing failure in a coal mine roadway due to mining-induced stresses[J].Rock Mechanics and Rock Engineering,2015,48(4):1635-1645.

[34] KANG H,WU Y,GAO F,et al.Mechanical performances and stress states of rock bolts under varying loading conditions[J].Tunnelling and Underground Space Technology,2016,52:138-146.

[35] 康红普,王金华,林健.煤矿巷道锚杆支护应用实例分析[J].岩石力学与工程学报,2010,29(4):649-664.

KANG Hongpu,WANG Jinhua,LIN Jian.Case studies of rock bolting in coal mine roadway[J].Chinese Journal of Rock Mechanics and Engineering,2010,29(4):649-664.

[36] 付玉凯,鞠文君,吴拥政,等.高冲击韧性锚杆吸能减冲原理及应用研究[J].煤炭科学技术,2019,47(11):68-75.

FU Yukai,JU Wenjun,WU Yongzheng,et al.Study on principle application of energy absorption and bump reduction of high impact toughness rock bolt[J].Coal Science and Technology,2019,47(11):68-75.