煤直接液化过程中会产生约30%的液化残渣[1-2],将其进行溶剂油萃余得到重质油和沥青是煤液化残渣深加工的一种途径,萃取工艺在得到重质油和沥青的同时,还产生约50%萃余物,萃余物包含未反应煤、煤中矿物质和外加催化剂等[3],这些萃余物目前尚未找到合适的处理途径。萃余物一方面具有高碳高热值低水分的特点,理论上可以考虑将其作为一种粉煤气化原料,但萃余物另一方面又具有高灰高硫特性[4],且含有铁系催化剂,直接进行气化会造成合成气中硫含量过高、灰水处理负荷增大、有效气产率降低等问题,这些对气化炉及后续装置可能会产生破坏性影响,因此萃余物不适合直接进行气化,将萃余物掺混至煤粉中进行共气化是萃余物大规模资源化处理的一种方式[5]。

煤粉加压密相输送作为煤气化的上游系统[6],其输送过程稳定可靠是煤气化装置运行“安稳长满优”的重要前提[7-9]。萃余物掺混到煤粉后,混合粉体的加压密相输送特性是否发生改变是研究萃余物与煤共气化首先要考虑的问题。萃余物的密度、表面结构都与煤有着显著不同,且由于萃余工艺采用煤液化油或煤焦油馏分油作为溶剂,萃余物中会残留少量溶剂油[10],导致萃余物具有一定黏结性,这些性质均影响着粉体的流动特性。由于萃余物来源的单一性,尚未有大规模的工业化萃取装置,目前还鲜有将萃余物作为气化原料进行加压输送和干粉气化的研究报道。笔者为研究掺混萃余物对煤粉加压密相输送的影响,首先从原料的流动性开始,对煤粉及煤粉掺混20%萃余物这两种粉体流动性进行分级表征,然后结合输送实验数据,绘制两种粉体在不同背压下的输送相图,总结归纳粉体质量流量和浓度随表观气速的变化规律,最后通过工艺参数波动信号的大数据分析,研究掺混萃余物对输送稳定性的影响规律。

1 实验部分

1.1 实验原料

本实验输送原料为2种:一种为某矿区低阶烟煤煤粉,定义为M1;另一种为20%萃余物掺混80%该煤粉的混合粉体,定义为M2。两种输送原料的煤质分析数据见表1。

1.2 实验装置

实验在高压密相输送装置上进行,系统简图如图1所示。氮气罐车内的高压氮气经过调压阀组减压进入储气罐,分3路供给发送罐(容积约5 m3),充压风用于维持料罐的压力,流化风用于使料罐内的煤粉物料松动流化从而易于输送,补充风用于向输送管道补入氮气以抑制煤粉在管内沉积和料栓的形成,并且可以在较大范围内调节管道气速和煤粉质量浓度。实验中通过充压风和放散风管路上的电动调节阀控制料罐压力稳定,料罐压力最高可达6 MPa。根据发送罐压力的不同调节流化风流量,使发送罐流化室内粉体达到良好的流化状态。通过调节补充风量,可使管内表观气速在2~15 m/s变化。煤粉从料罐流化室底部出料,进入由水平管、竖直管和弯管组成的测量管路,测量管路上安装了内径D为10,15和25 mm三种管道,并且布置了压力传感器、差压传感器。输送管线的竖直下降管安装了内径25 mm的Thermo Ramsey固体质量流量计,测量精度±2%,响应时间<1 s,可用于测量输送管线内的颗粒速度、颗粒质量浓度和瞬时流量。煤粉最终流入用于模拟气化炉的接收罐,氮气通过料罐上的放散风管路进入布袋除尘器除尘后放空。实验装置上的2个料罐可以互为发送罐和接收罐,煤粉可在此系统内循环输送。

表1 原料煤质分析数据

Table 1 Properties of coal and the mixture particles

参数工业分析/%MarVdFCdAdVdaf元素分析/%CdafHdafOdafNdafSdafQnet,ar/(MJ·kg-1)M13.3531.7155.1813.1136.581.054.6512.71.030.5726.44M23.2529.6452.2418.1236.282.514.4510.310.961.7725.83

图1 煤粉高压密相输送实验系统

Fig.1 High pressure dense phase pneumatic conveying system

2 结果与讨论

2.1 粉体流动性

表征粉体流动性有多个指标,本文通过HR指数和流动函数FF来对流动性进行表征[11]。粉体流动性与粉体的物性有一定的关联关系,其中含水量、粒度和表面结构对流动特性影响较大[12-13],本文2种输送原料的基础物性见表2,由表2可知,2种粉体的水分和粒径均差别不大,主要差别为密度、HR指数和压缩度。

表2 粉体基础物理性质

Table 2 Basic characteristics of coal and the mixture particles

参数全水/%颗粒平均粒径/μm真密度/(kg·m-3)振实密度/(kg·m-3)松装密度/(kg·m-3)HR指数压缩度/%M13.35331 4497255351.3626M23.25351 6497904961.5937

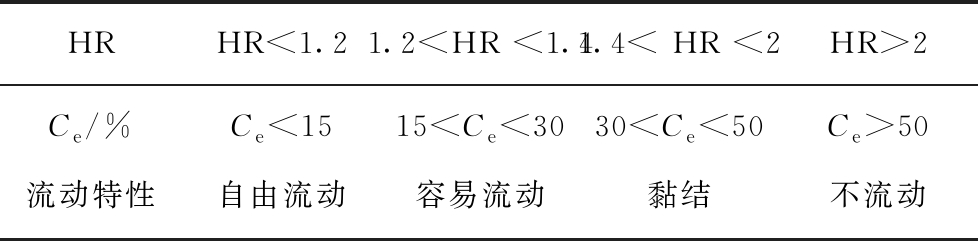

HR 指数定义为粉体振实密度和松装密度之比,反映了粉体压缩性和流动性,HR和压缩度Ce越大,粉体可压缩性越强,粉体团聚性高而流动性变差[14]。由表2可知,M1的HR 指数为1.36,M2的HR指数为1.59。根据表3可知M2的流动性位于黏结区,M1则位于易流动区但靠近黏结区。

表3 HR指数和流动性的关系

Table 3 Flow characteristics with HR index

HRHR<1.21.2

2Ce/%Ce<1515

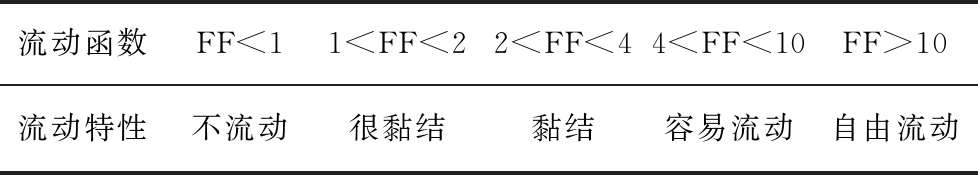

流动函数FF是表征粉体流动性能的一个重要参数,通过流动函数可以定性的判断粉体流动的难易程度,其值为团结应力与破坏强度的比值,该值越大,粉体的流动性就越好。用流动函数将粉体流动难易程度进行分级,见表4[14]。图2为本实验所用的M1和M2样品的流动函数曲线。采用PFT流动性测试仪来对流动函数进行测量,M1和M2样品的流动函数均位于2~4,由表4可知,2种样品流动性都位于黏结区域,M2的流动函数小于M1说明了掺混20%萃余物使得煤粉的流动性变差。

表4 FF流动函数和流动性的关系

Table 4 Flow characteristics with FF function

流动函数FF<11

图2 粉体流动函数测试

Fig.2 FF test result of powder fluidity

2种流动性评价方法均说明萃余物的添加使得粉体的流动性变差,从图3的SEM图像可看出,煤粉颗粒的外表面平滑,为致密块状结构,而萃余物颗粒则呈现典型的多孔疏松无规则结构,这种多孔结构有2个特点:① 孔隙率高,比表面积大,萃余物内部的空隙更容易吸附气体,导致颗粒间的作用力加强而使得粉体易于压缩,流动性变差[15];② 为疏松的多孔结构中仍存在少量残余溶剂油,常鸿雁等[10]对萃余物的组分分析得到萃余物中含有1%的重质油和2.7%的沥青稀,这就使得萃余物粉体具有一定的黏结性。当萃余物掺混到煤粉中后,萃余物颗粒在外力的作用下会与煤粉颗粒或其他萃余物颗粒团聚成二次粒子,二次粒子又会进一步集结成团,从宏观来看,粉体被压缩从而使得M2流动性变差。

图3 煤粉和萃余物颗粒SEM图像

Fig.3 SEM results of two samples

2.2 输送操作规律

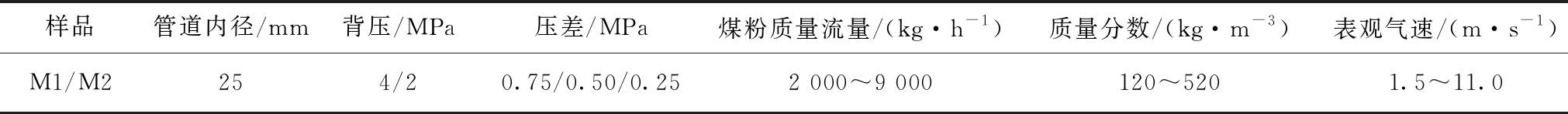

本文实验系统中固定发料罐和接收罐之间的压差,通过改变补充风流量来调整M1和M2的质量流量和粉体质量浓度,实验条件见表5。

表5 输送实验条件

Table 5 Experimental range

样品管道内径/mm背压/MPa压差/MPa煤粉质量流量/(kg·h-1)质量分数/(kg·m-3)表观气速/(m·s-1)M1/M2254/20.75/0.50/0.252 000~9 000120~5201.5~11.0

从图4可看出,在背压4 MPa下,当管道气速一定时,输送M1和M2样品的质量流量和质量浓度均随着输送总压差的增大而增大,其原因为总输送压差ΔP(发送罐与接收罐压力差)是提供输送动力的来源,决定了系统的粉体输送能力。在相同输送总压差条件下,随着管道表观气速的增大,粉体流量增大至最大值后开始逐渐降低,粉体流量达到最大值时的管道表观气速称为临界气速。这些输送规律与前人对粉体加压输送的研究结果相同[16-17],其原因为在临界气速的左右两边分别为高质量浓度区和低质量浓度区。在高质量浓度区,管道压降以颗粒相压降为主,气速越高,颗粒与颗粒/壁面之间的摩擦阻力减小,粉体质量流量增大;而低质量浓度区以气相压降为主,当管道表观气速大于临界气速时,气相压降占比逐渐增大,随着表观气速的增大,气相压降增大而导致颗粒相压降降低,所以导致粉体质量流量降低。如图4所示,在背压2 MPa也体现着这种输送操作规律。

从图4(a)与图5(a)的对比可看出,当背压为4 MPa时,随着表观气速的增大,输送M1和M2时的质量流量非常接近。当背压降低至2 MPa,输送M2的质量流量有下降的趋势,临界气速会增大向右偏移,这主要是因为气体的动力黏度受到压力的影响,低压下气体黏度降低,气体携带粉体的能力下降,导致需要更高的表观气速才能使得输送过程达到最大粉体质量流量。图4(b)与图5(b)则说明在低气速区,输送M2的质量浓度低于M1的质量浓度,随着表观气速增大至临界气速后,输送M1和M2的质量浓度则相近,这说明萃余物的掺混对粉体浓度影响主要体现在低表观气速区。在气速较低时,输送气体所具有的动能不足以使煤粉和萃余物颗粒充分悬浮在管道中,由于萃余物真密度大于煤粉,输送过程中部分萃余物会在管道底部沉积,造成混合粉体在通过质量流量计的密度测量段时质量流量偏小,而使得粉体质量浓度偏低。

图4 背压4 MPa下操作参数对输送特性的影响

Fig.4 Effect of operating parameters on flow characte- ristics at 4 MPa

图5 背压2 MPa下操作参数对输送特性的影响

Fig.5 Effect of operating parameters on flow charac- teristics at 2 MPa

2.3 输送稳定性

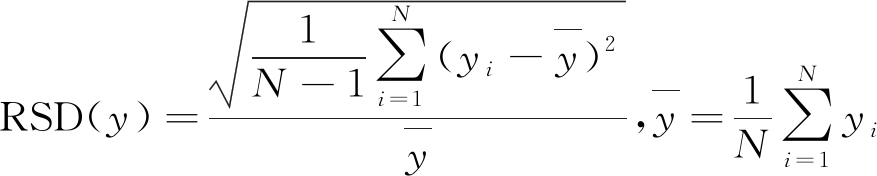

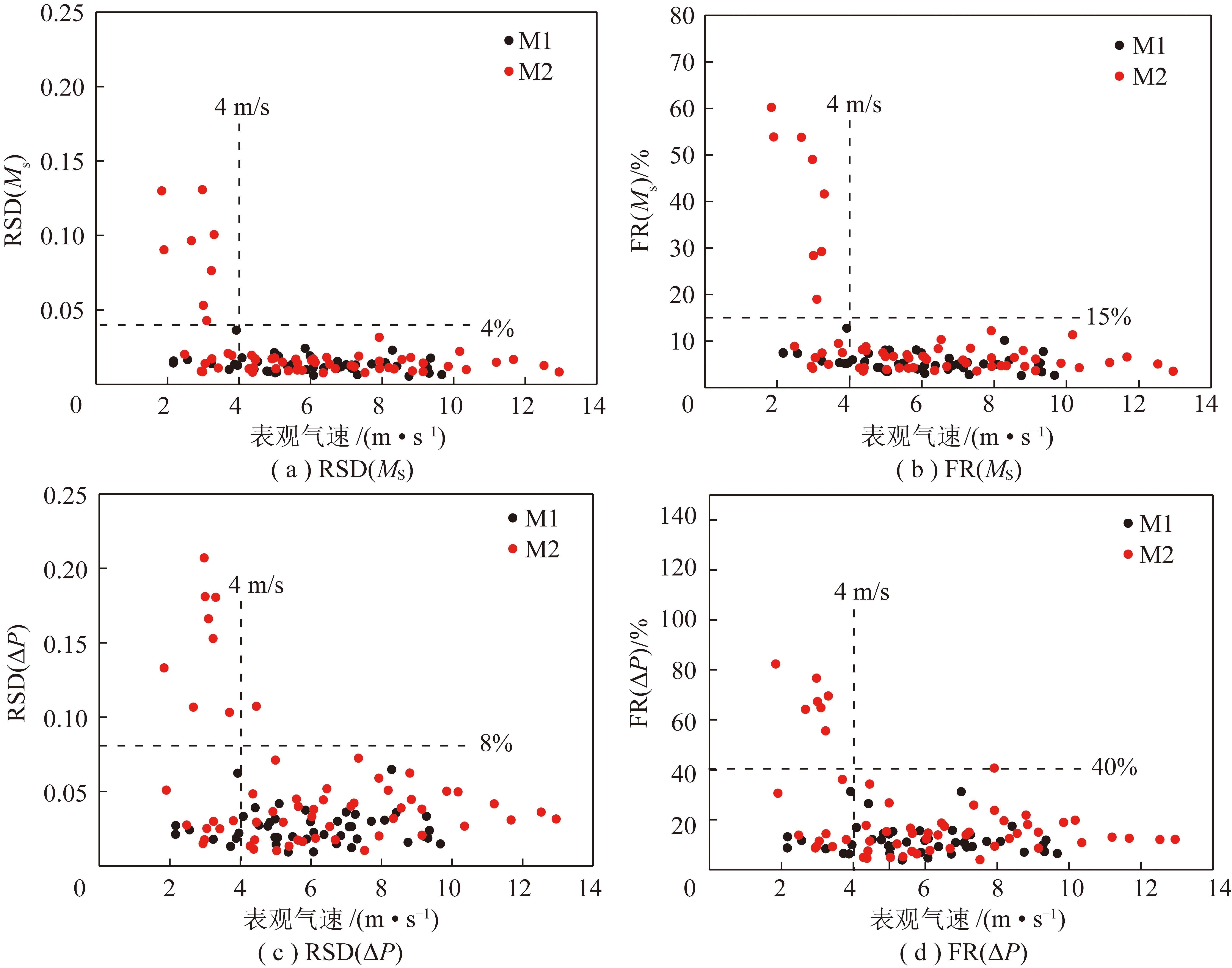

煤粉输送过程中,工艺参数的平均波动幅度可用于指示气化炉长周期运行的稳定程度,而工艺参数的最大波动幅度可用于指示工艺参数触发高低限联锁跳车的可能性[7,18]。煤粉质量流量是控制氧煤比的重要参数,其稳定性是首要考虑的因素。气固两相流动的不稳定性也会表现在输送管道上压差信号的波动,因此实验过程中,将粉体质量流量(Ms)和水平直管段压差(ΔP)这2个参数作为输送稳定性的实时监测对象。鉴于通过单一的相似工况对比来判断输送稳定性具有一定的局限性,本文对实验条件下104个输送工况的粉体质量流量(Ms)和水平直管段压差(ΔP)2个工艺参数的波动信号进行大数据分析,采用相对标准差RSD来表示数据波动的平均幅度,用FR来表示数据的波动最大幅度,如图6所示。

由图6 可知:实验范围内,输送M1粉体时,粉体质量流量和水平直管段压差的波动大小不随着表观气速的改变而明显变化。输送M2粉体时,在气速小于4 m/s的低气速区,输送过程非常不稳定,粉体质量流量的平均波动幅度超过4%,最大波动幅度超过15%,水平直管段压差的平均波动幅度超过8%,最大波动幅度超过40%;当气速大于4 m/s后,输送M2的质量流量和水平直管段压差的波动显著降低,随着表观气速的增大,逐渐降低至与输送M1同等水平,且波动不再随着气速的增大而增大。

表观气速是影响气力输送流型的主要因素[19],在低气速区,因萃余物的真密度大和高压下的颗粒团聚性,部分萃余物颗粒在重力作用下出现沉降现象,管内会出现粉体的栓塞流动,这种不稳定流型导致输送M1时的质量流量和水平直管压差波动较大。在高气速区,萃余物的掺混对粉体质量流量和水平直管段压差的压差影响较小,这是由于输送气速越大,管道内流型为均匀的悬浮流,颗粒所具有的动能与势能越大,输送过程的稳定性也越强。图7给出了低表观气速区3 m/s和高表观气速区8 m/s两个相近工况(背压4 MPa,压差0.25 MPa)的粉体质量流量和水平直管段压差的瞬时波动,可看出低气速区,如图7(a)所示,M2的质量流量和水平直管段压差的波动均大于M1,且当工艺参数波动较大时,质量流量波动和水平直管段压差波动之间具有一定的相关性,而在高气速区,如图7(b)所示,M1和M2的输送过程波动较小,2种粉体的质量流量和水平直管段压差的波动幅度处于同一水平。

图6 工艺参数波动程度随表观气速变化关系

Fig.6 Experiment parameter fluctuations with averaged.Effect of superficial gas velocity on process parameters fluctuation

粉体流动过程中的不稳定本质为输送管道内气固两相流相互作用的波动特性,但是作为输送的源头,发送罐压力PV的波动对粉体在发送罐和输送管道内的流动不稳定有着直接影响,粉体流动的不稳定又会体现在管道压力Pt、水平直管段压差ΔP的波动。由此可知输送系统上下游的多个参数波动存在着一定的关联关系,各参数波动的相关性如图8所示。从图8可看出M1和M2各波动参数之间的相关系数r没有明显差别,这说明萃余物的添加不影响颗粒群的整体流动特性,各参数间的波动相关性不发生变化。RSD(Ms)与FR(Ms)相关性最强,相关系数r为0.95,且RSD(Ms)是FR(Ms)的3~4倍,这与壳牌气化输送工段的煤粉流量最大波动幅度为平均波动幅度的5~7倍[19]相类似;RSD(Ms)与RSD(ΔP)的相关性次之;RSD(Ms)与RSD(PV)、RSD(Pt)的波动相关性最弱。其中,RSD(Ms)与RSD(ΔP)的波动大小处于同一数量级,相关性系数r大于0.7,也说明实验过程采用粉体质量流量和水平直管段压差作为稳定性评价指标的合理性。

图7 粉体质量流量和水平直管段压差瞬时波动

Fig.7 Fluctuation of mass flow rate and horizontal pipe pressure drop at different superficial gas velocity

图8 RSD(Ms)与工艺参数波动的相关性

Fig.8 Correlation between RSD(Ms) and other process parameters fluctuations

3 结 论

(1)HR指数和FF流动函数评价方法均说明掺混萃余物会降低粉体的流动性,流动性变差的主要原因为添加萃余物后,粉体的可压缩性变大。

(2)当背压为4 MPa时,随着表观气速的增大,掺混萃余物对粉体质量流量的影响较小。当背压降低至2 MPa,掺混萃余物会导致粉体质量流量下降,且临界气速会增大向右偏移;掺混萃余物对粉体质量浓度的影响主要体现在低气速区,在高气速区掺混萃余物不会对粉体质量浓度的产生明显影响。

(3)掺混萃余物对输送稳定性的影响主要体现在表观气速小于4 m/s的低气速区,萃余物的掺混会导致输送稳定性变差;在表观气速大于4 m/s的高气速区,萃余物的掺混对粉体质量流量和水平直管段压差的波动影响较小。

(4)粉体输送过程各工艺参数的波动相关性不受掺混萃余物的影响。粉体质量流量平均波动与最大波动幅度的相关性最强,相关系数为0.95。

[1] 宋真真,孙鸣,黄晔,等.神华煤直接液化残渣萃取组分改性石油沥青[J].化工进展,2017,36(9):3273-3279.

SONG Zhenzhen,SUN Ming,HUANG Ye,et al.Modified asphalt with the extract fractions of Shenhua direct coal liquefaction residue[J].Chemical Industry and Engineering Progress,2017,36(9):3273-3279.

[2] 常卫科,徐洁,孙伟,等.煤液化残渣中硫的迁移和转化研究现状及展望[J].洁净煤技术,2017,23(3):1-6.

CHANG Weike,XU Jie,SUN Wei,et al.Research progress and prospect of sulfur migration and transformation in coal liquefaction residue[J].Clean Coal Technology,2017,23(3):1-6.

[3] 高妍,王天宝,杜皓蕾,等.煤直接液化残渣萃余物中萃取剂回收技术研究[J].洁净煤技术,2015,21(6):67-71.

GAO Yan,WANG Tianbao,DU Haolei,et al.Extractant recycle from raffinate of direct coal liquefaction residue[J].Clean Coal Technology,2015,21(6):67-71.

[4] 陈吉鲁.煤液化残渣溶剂萃取分离及利用研究[D].上海:上海应用技术学院,2015:27-28.

CHEN Jilu.Extract separation and utilization of coal direct liquefied residue[D].Shanghai:Shanghai Institute of Technology,2015:27-28.

[5] 刘广环,陈红萍.煤液化残渣综合利用[A].2012冀苏鲁皖赣五省金属(冶金)学会第十六届焦化学术年会[C].唐山,2012.

[6] 郑祥玉,徐尧.气力输送工艺在煤粉输送中的应用[J].洁净煤技术,2015,21(2):85-88.

ZHENG Xiangyu,XU Yao.Application of pneumatic conveying technology in pulverized coal conveying[J].Clean Coal Technology,2015,21(2):85-88.

[7] 郭伟,郭晓镭,吴跃,等.煤粉流动性对GSP气化炉气力输送的影响研究[J].煤化工,2011,39(5):9-11.

GUO Wei,GUO Xiaolei,WU Yue,et al.Study on the impact of the flowability of the pulverized coal to the pneumatic conveyance of the GSP gasifier[J].Coal Chemical Industry,2011,39(5):9-11.

[8] 杨会军,陈杰.浅析GSP气化工艺煤粉输送系统稳定性操作及其对气化过程的影响[J].化肥工业,2015,42(6):51-54.

YANG Huijun,CHEN Jie.Brief analysis of stable operation of pulverized coal conveying system for GSP gasification process and its influence on gasification process[J].Chemical Fertilizer Industry,2015,42(6):51-54.

[9] MISHRA Akanksha,GAUTAM Shalini,SHARMA Tripurari.Effect of operating parameters on coal gasification[J].International Journal of Coal Science & Technology,2018,5(2):113-125.

[10] 常鸿雁,程时富,王国栋,等.神华煤直接液化残渣的萃取分离与利用研发进展[J].煤炭工程,2017,49(S1):61-66.

CHANG Hongyan,CHENG Shifu,WANG Guodong,et al.Study and development on extraction and utilization of Shenhua coal direct liquefaction residue[J].Coal Engineering,2017,49(S1):61-66.

[11] 王川红,郭晓镭,龚欣,等.粒度、湿含量对神府烟煤煤粉流动性参数的影响[J].华东理工大学学报(自然科学版),2008,34(3):377-382.

WANG Chuanhong,GUO Xiaolei,GONG Xin,et al.Effects of particle size and moisture content of shenfu soft coal powder on its fluidity parameters[J].East China University of Science and Technology (Natural Science Edition),2008,34(3):377-382.

[12] 谢晓旭,沈湘林,汤雪美,等.煤粉流动特性若干影响因素的研究[J].煤炭学报,2008,33(1):85-88.

XIE Xiaoxu,SHEN Xianglin,TANG Xuemei,et al.Study on some factors impacting flowability of pulverized coal[J].China Coal Society,2008,33(1):85-88.

[13] JU Yiwen,LUXBACHER Kray,LI Xiaoshi,et al.Micro-structural evolution and their effects on physical properties in different types of tectonically deformed coals[J].International Journal of Coal Science & Technology,2014,1(3):364-375.

[14] 漆海峰,郭晓镭,陆海峰,等.煤粉的流动性测试及评价方法[J].化工学报,2012,63(2):433-440.

QI Haifeng,GUO Xiaolei,LU Haifeng,et al.Measurement of flowability of coal powders and research methods[J].CIESC,2012,63(2):433-440.

[15] 张月.基于微观特征的煤粉流动性实验研究[D].太原:太原理工大学,2016:59-61.

ZHANG Yue.Study on the flowability of pulverized coal based on the microscopic features[D].Taiyuan:Taiyuan University of Technology,2016:59-61.

[16] 梁财.高压超浓相煤粉气力输送流动特性研究[D].南京:东南大学,2007:27-37.

LIANG Cai.Studies on flow characteristics of high pressure dense phase pneumatic conveying of pulverized coal[D].Nanjing:Southeast University,2007:27-37.

[17] 郭晓镭.粉煤密相气力输送特性及其中试应用研究[D].上海:华东理工大学,2010:71-76.

GUO Xiaolei.Dense phase pneumatic conveying of pulverized coal and its application in pilot plant[D].Shanghai:East China University of Science and Technology,2010:71-76.

[18] 林凯.两段式干煤粉气化炉粉煤输送系统稳定性分析[J].煤炭加工与综合利用,2015(4):30-35.

[19] 郭晓镭,龚欣,黄万杰,等.粉煤密相气力输送流型[J].化工学报,2010,61(6):1415-1422.

GUO Xiaolei,GONG Xin,HUANG Wanjie,et al.Flow regime of pulverized coal in dense-phase pneumatic conveying system[J].CIESC,2010,61(6):1415-1422.