在我国石油资源匮乏而其需求量日益增加的双重背景下,作为新型煤化工代表之一的煤制油产业得到迅速发展[1-2]。费托合成技术是煤炭间接液化制备液体燃料的关键技术,也是实现煤炭清洁利用的可靠选择[3]。然而,在间接液化过程中每生产1 t油品,就伴随着大量的费托合成水(1.1~1.3 t)生成[4]。费托合成水中含有大量的含氧有机副产物(醇类、醛类、酮类、酯类、羧酸类等),这意味着费托合成水必须经过处理才可以排放或循环利用。将费托合成水中含氧有机物进行分离回收既可以带来额外的经济收益,又对煤制油过程实现清洁生产具有重要的意义[5]。通过精馏技术将费托合成水中含氧有机物进行初步的回收,可以得到以低碳醇为主的有机物水溶液(混合醇)。由于费托合成水中的混合醇组成复杂,如何将其进一步分离以得到更高价值的化学产品或燃料,是研究者们正在积极研究的热点课题。

费托合成水中混合醇具有组成复杂、沸程宽等特点。目前,国内外相关企业主要采用多塔精馏的方式对混合醇进行分离回收[6]。然而,常规精馏技术通常需要较高的能源消耗和设备投资[7]。因此,寻求更加节能的分离方式是确保混合醇分离过程具有经济性的关键。研究者们分别提出将分子筛膜-精馏耦合和渗透蒸发-精馏耦合的方式用于费托合成水中混合醇的分离,并在简化流程和降低能耗方面取得了显著效果[8-9]。隔壁塔(Dividing Wall Column,DWC)作为一种新型热耦合精馏技术,与常规精馏序列相比有望减少30%左右的能源消耗和20%左右的设备投资[10]。在进行多组分分离过程中,DWC的节能效果更加显著,而混合醇分离过程正是典型的多组分分离过程。所以,将DWC用于混合醇的分离(尤其在初步分离阶段),有望降低分离过程的能源消耗和设备投资。

为了降低费托合成水中混合醇分离过程的能耗与设备投资,本研究将DWC精馏技术应用于混合醇的初步分离阶段。利用DWC小试实验装置进行实验研究,并利用Aspen Plus模拟软件对DWC工艺进行严格模拟。通过比较模拟与实验结果对模拟过程的准确性进行了验证。使用序列二次规划(SQP)优化方法结合灵敏度分析工具对常规精馏序列工艺和DWC工艺进行优化。基于公平的优化结果,对这两种工艺的能耗、年度总成本和二氧化碳(CO2)排放量进行了比较。

1 原料与分离要求

用于实验与模拟研究的混合醇原料组成数据由煤制油企业提供。由于原料组成复杂,所以将微量组分的质量分数整合到与其物性相近的组分,以方便描述。简化后的混合醇原料组成见表1。

表1 混合醇原料组成

Table 1 Composition of mixed alcohol %

组分质量分数组分质量分数水33.98正戊醇2.47甲醇10.48异戊醇0.16乙醇35.38正己醇1.07正丙醇7.49乙醛1.27正丁醇3.32丙酮2.42仲丁醇0.13乙酸甲酯1.83

混合醇的分离与纯化过程是一项多步骤且连续的过程,所以过程能耗主要集中在初步分离阶段。本研究的重点是将DWC技术应用于混合醇的初步分离阶段,利用DWC优越的性能将混合醇原料进行初步分割,为混合醇的后续纯化奠定良好的基础。混合醇初步分离过程主要考虑了3个因素:① 乙醛、丙酮、乙酸甲酯含量少、沸点相近,并且丙酮与甲醇共沸;② 乙醇、正丙醇都与水共沸,并且都与水完全互溶,后续可通过萃取精馏或共沸精馏等方式进行脱水纯化;③ C4~6醇都与水共沸,且都与水不完全互溶,后续可充分利用C4~6醇与水共沸且分相的特点,利用精馏塔与分相器的配合使用进行脱水。因此,本文所描述的常规精馏序列工艺和DWC工艺目的都是将混合醇分离为A,B,C三股产品。表2中列出了每股产品的主要组分以及分离要求。

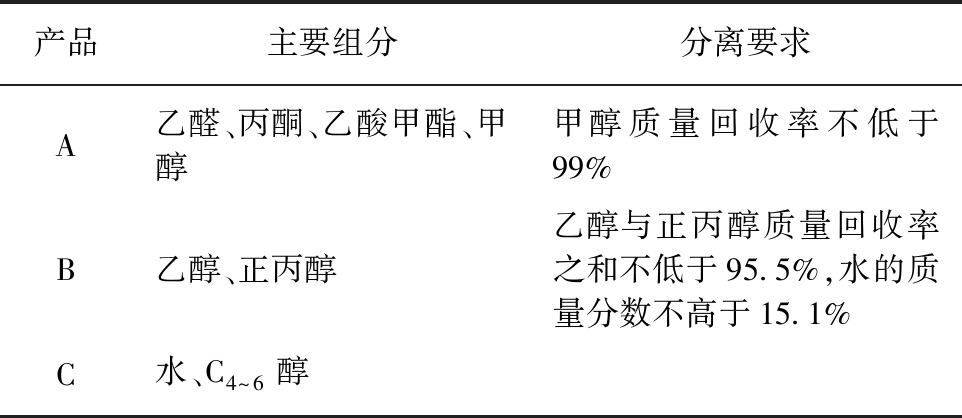

表2 产品的主要组分与分离要求

Table 2 Main components and separation requirements of products

产品主要组分分离要求A乙醛、丙酮、乙酸甲酯、甲醇甲醇质量回收率不低于99%B乙醇、正丙醇乙醇与正丙醇质量回收率之和不低于95.5%,水的质量分数不高于15.1%C水、C4~6醇

2 隔壁塔分离工艺实验

用于混合醇初步分离的DWC小试实验装置如图1所示,材质为316 L不锈钢,填装316 L的3 mm×3 mm θ环填料。塔体总高4 m,有效填料高度2.6 m,其中公共精馏段的有效填料高600 mm、公共提馏段500 mm、预分馏段和侧线采出段均为1 500 mm,填料的等板高度为50 mm。公共精馏段和公共提馏段直径均41 mm,侧线采出段直径28 mm,预分馏段直径38 mm。公共提馏段、侧线采出段和公共精馏段3部分共同组成主塔段。进料与侧线采出位置分别位于预分馏段和侧线采出段的中间位置。进料流量为10 mL/min。系统稳定1 h后操作条件如下:塔顶蒸汽全凝,回流比为32,常压操作,全塔压降为1.2 kPa,液相和汽相分配率(进入预分馏段的液相或汽相流量占总液相或汽相流量的比例)分别为0.67和0.65,塔顶、侧采和塔底产品采出流率分别为1.9,5.3和3.2 mL/min,塔釜加热负荷为3 kW。表3中给出了实验过程中关键组分甲醇、乙醇、正丙醇和水在塔顶、侧采和塔底产品中的含量,图2显示了系统稳定后的温度分布。

图1 DWC实验装置

Fig.1 DWC experimental device 1—调压器;2—电阻丝;3—塔釜;4—公共提馏段;5—预分馏段; 6—流量计;7—高位槽;8—液相分配控制器;9—公共精馏段; 10—冷凝器;11—产品罐;12—侧线采出段;T1~T13—测温计

表3 DWC塔顶、侧采和塔底产品中关键组分含量

Table 3 Content of key components in the top,side-draw and bottom products of DWC %

项目塔顶产品甲醇乙醇正丙醇水侧采产品甲醇乙醇正丙醇水塔底产品甲醇乙醇正丙醇水实验57.610.7—0.30.468.214.315.5—0.31.677.3模拟58.89.8—0.20.169.514.615.7—0.11.377.6

图2 DWC工艺的模拟与实验温度分布

Fig.2 Simulation and experiment temperature profile of DWC

3 工艺模拟与优化

利用Aspen Plus对混合醇的分离工艺进行稳态模拟,进料流量设定为12 000 kg/h,泡点进料;操作压力为常压,每块理论板压降设定为0.6 kPa。另外,选择合适的热力学模型是确保模拟计算正确的首要条件。本文所研究的混合醇体系属于强非理想体系,所以选择NRTL活度系数模型及其相关交互参数来模拟计算混合醇体系相平衡关系,并使用RadFrac模型单元对混合醇分离工艺进行严格地模拟。

基于坚实的理论与计算基础,序列二次规划(SQP)优化方法已成为求解非线性约束优化问题的有效方法之一[11]。下文所描述的常规精馏序列工艺和DWC工艺均采用SQP优化方法结合灵敏度分析工具优化结构与操作参数。考虑到再沸器是精馏过程能源消耗的主要部分,并且在优化过程中再沸器与冷凝器热负荷的变化趋势具有同向性,所以优化过程以寻求再沸器热负荷Qreb最小值为目标,并将表2中展示的相关产品分离要求作为过程优化的约束条件。

3.1 常规精馏序列工艺

用于混合醇初步分离过程的常规精馏序列工艺流程如图3所示。该常规精馏序列工艺相当于用于3组分分离的直接序列工艺。为了得到表2中所描述的A,B,C三股产品,混合醇原料首先通过C1塔精馏,塔顶得到轻组分A产品。然后C1塔底物流进入C2塔进行进一步分离,塔顶得到中间组分B产品,塔底得到重组分C产品。通过使用SQP优化方法结合灵敏度分析工具对理论板数(NT)、进料位置(NF)和回流比(RR)等参数进行优化,图3显示了该常规精馏序列的最佳工艺参数。

图3 常规精馏序列工艺流程及最佳参数

Fig.3 Conventional distillation sequence process and optimal parameters

图4为常规精馏序列工艺的温度和关键组分的液相浓度分布图。由图4(a)可知,C1与C2塔温度分布符合轻组分A产品、中间组分B产品和重组分C产品依次采出的顺序。然而,由图4(b)中可以看出,中间组分乙醇+正丙醇在C1塔的第6~10块理论板和第30~36块理论板存在严重的返混现象。正是这种中间组分的返混现象造成了有效能的额外损失,进而导致常规精馏过程较高的能源消耗。

图4 常规精馏序列工艺的温度和关键组分质量分数分布

Fig.4 Temperature and key composition profile of the conventional distillation sequence

3.2 隔壁塔分离工艺

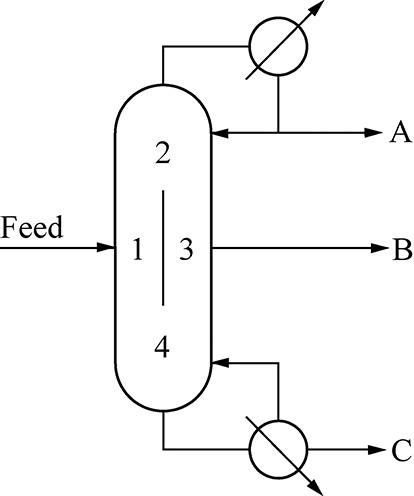

用于模拟研究的DWC工艺流程如图5所示。整个DWC可视为由预分馏段(1)、公共精馏段(2)、侧线采出段(3)和公共提馏段(4)4部分组成,并且由公共精馏段、侧线采出段和公共提馏段3部分共同组成主塔段。混合醇原料经DWC分离,产品A,B、C分别作为塔顶、侧采、塔底产品进行采出。相比常规精馏序列工艺,DWC工艺减少了一个塔体以及冷凝器和再沸器在内的相关附属设备。

1—Prefractionation section;2—Public rec-tifying section; 3—Side-draw section;4—Public stripping section

图5 DWC工艺流程

Fig.5 DWC process

笔者选择严格的四塔模型来更加清楚地模拟DWC过程,如图6所示。当DWC内部跨越隔板的热量传递可以忽略时,该四塔模型等效于DWC过程[12]。T1,T2,T3和T4分别代表了DWC的预分馏段、公共精馏段、侧线采出段和公共提馏段。为了验证模拟的准确性,根据DWC小试实验的参数进行模拟设定,前文的表3中给出了实验与模拟过程中关键组分甲醇、乙醇、正丙醇和水在塔顶、侧采和塔底产品中的含量,图2显示了实验与模拟的温度分布。通过对比模拟与实验结果可知,模拟结果与实验结果非常接近。基于此,对该体系的分离过程而言,模拟结果具有较高的可靠性,进一步的模拟优化结果则可为工业实施过程提供重要的依据。

图6 DWC模拟流程及最佳参数

Fig.6 Simulation flowsheet and optimal parameters of DWC

DWC与常规精馏塔相比拥有更多的自由度,进而导致DWC参数寻优过程十分困难。笔者使用SQP优化方法结合高效的灵敏度分析工具对DWC工艺进行优化。以寻求再沸器热负荷Qreb最小值为目标,优化过程表达式为

MinQreb=f(NT,NP,NW,NF,NS,βV,βL,RR)

Subject to:RMethanol≥99.0%

REthanol+N-propanol≥95.5%

wWater≤15.1%

(1)

图7 DWC优化程序

Fig.7 Optimization procedure for DWC

其中,NT,NP分别为主塔段和预分馏段的理论板数;NW为隔板位置;NF,NS分别为进料和侧线采出位置;βV,βL分别为由主塔段流入预分馏段的汽相和液相分配率;RR为回流比;RMethanol,REthanol+N-propanol,wWater分别为甲醇质量回收率、乙醇与正丙醇质量回收率之和、B产品中水的质量分数。另外,为了同时兼顾设备投资和操作费用,在优化过程中增加了一个额外的目标函数Min NT(RR+1),因为它非常接近年度总成本(CTA)的最小值[13]。详细的优化流程如图7所示。

按照上述优化程序,得到用于混合醇分离的DWC最佳工艺参数,如图6所示。值得的注意的是,DWC的直径(2.04 m)比常规精馏序列中C1塔的直径(2.1 m)略小,这意味着可以通过改造现有的C1塔进而实现DWC工艺(即增加塔高或者使用更有效的填料或塔板来增加理论板数)[14]。另外,图8展示了DWC工艺在最佳条件下的温度和关键组分质量分数的分布图。由图8(a)可以看出,隔板两侧温差非常低,最大温差仅为3.5 ℃,这意味着对该过程而言隔板传热的影响是可以忽略的。

图8 DWC工艺的温度和关键组分浓度分布

Fig.8 Temperature and key composition profile of DWC

4 工艺对比

考虑到投资成本和运营成本双重影响作用,年度总成本(CTA)是作为评价常规精馏序列工艺和DWC工艺经济可行性的重要指标,基于上述优化结果来分析两种工艺的优越性。其中CTA计算式[15]为

![]()

(2)

其中,CTI为总投资成本;m为年利率;n为装置使用年限;CTO含量为年总运营成本。投资成本主要指塔体、塔板、以及相应的再沸器和冷凝器成本,回流罐、泵、管道等附属设备将不被考虑;运营成本主要指低压蒸汽(13$/t)和循环水(0.03$/t)的消耗;假设年开工为8 000 h,装置使用年限为10 a,年利率为15%。

根据DOUGLAS[16]提出并由OLUJIC等[17]所述的相关性,投资成本估算使用Marshall和Swift指数(M&S)并更新为1 468.6[18]。由碳钢制成的塔柱壳体的投资成本估算为柱直径dcol(m)和总柱(切线与切线)高度hcol(m)的函数:

![]()

(3)

因为常规精馏序列工艺和DWC工艺操作压力均为常压,所以式(3)中系数f为3 919.32[19];塔柱直径由Aspen Plus的内部尺寸计算程序进行计算。塔板成本是塔直径和塔板所占据的塔高htray(m)(顶部与底部塔板之间的塔高)的函数:

![]()

(4)

总体校正系数FC包括制作材料(0)、塔板类型(0)和塔板间距(1.4)的贡献值:FC=0+0+1.4=1.4。另外,由于DWC结构与安装的困难性,因此对其设定15%的惩罚因子作为补偿即DWC塔柱和塔板成本额外增加15%。

再沸器和冷凝器的投资成本是换热面积A(m2)的函数:

![]()

(5)

其中,对于釜式再沸器来说系数f为1 775.26,而冷凝器系数f为1 609.13[18]。

二氧化碳(CO2)排放量是评价分离工艺的另一个重要指标,其计算方法[18]为

![]()

(6)

其中,Qfuel(kW)为燃料的燃烧热功率;α=3.67为CO2和C的物质的量比;NHV(kJ/kg)为净热值,C(kg/kg)为碳含量。对于天然气,NHV为48 900 kJ/kg,碳含量为0.41 kg/kg。另外,燃料使用总量可以计算为

![]()

(7)

其中,λproc(kJ/kg)和hproc(kJ/kg)分别为蒸汽的潜热和焓;TFTB(K)和Tstack(K)分别为火焰温度和锅炉温度。

基于上述计算方法,表4列出了用于混合醇分离的常规精馏序列工艺和DWC工艺在经济投资、能源消耗和CO2排放量等方面的对比结果。结果显示,相比于常规精馏序列工艺,DWC工艺可以减少47.8%的能源消耗,并且减少24.1%的设备总投资成本和47.5%的年总运营成本,从而使年度总成本降低了43.8%。另外,DWC工艺可以减少47.8%的CO2排放量,由于CO2排放量与一次能源消耗密切相关,所以这充分表明了DWC工艺具有“节能”、“减排”的优势。

表4 常规精馏序列工艺和DWC工艺对比

Table 4 Head-to-head comparison of conventional distillation sequence and DWC

项目常规精馏序列工艺C1C2DWC工艺再沸器热负荷/kW8 3406 7257 869冷凝器热负荷/kW-8 284-6 689-7 793再沸器换热面积/m2116.3109.3133.6冷凝器换热面积/m2295.9152.6281.5蒸汽消耗量/(kt·a-1)115.192.8108.6循环水消耗量/(kt·a-1)1 629.6840.41 550.7年总运营成本/103$1 545.21 231.61 458.3年运营节省率/%——47.5总投资成本/103$1 471.11 096.61 949.0总投资节省率/%——24.1年度总成本/103$1 838.31 450.11 846.6年度成本节省率/%——43.8能源节省率/%——47.8CO2排放量/(kg·h-1)1 122.9905.51 059.5CO2减排率/%——47.8

5 结 论

(1)提出将DWC技术应用于费托合成水中混合醇的初步分离,通过对比DWC实验与模拟结果可知,模拟过程具有较高的可靠性,进一步的模拟优化结果可为工业实施过程提供重要的依据。

(2)基于公平的优化与模拟结果,将常规精馏序列工艺和DWC工艺进行对比,结果表明,DWC工艺具有显著的降低能耗和设备投资的优势,可以节省47.8%的能源和43.8%的年度总成本,并且减少47.8%的CO2排放量。

[1] WEN Xiong,ZHANG Yuhua,LIU Chengchao,et al.Performance of hierarchical ZSM-5 supported cobalt catalyst in the Fischer-Tropsch synthesis[J].Journal of Fuel Chemistry and Technology,2017,45(8):950-955.

[2] 张玉卓.神华现代煤制油化工工程建设与运营实践[J].煤炭学报,2011,36(2):179-184.

ZHANG Yuzhuo.Construction and operation of Shenhua’s modern coal-to-liquid-and-chemicals demonstration projects[J].Journal of China Coal Society,2011,36(2):179-184.

[3] 赵剑锋.低碳经济视角下煤炭工业清洁利用分析及政策建议[J].煤炭学报,2011,36(3):514-518.

ZHAO Jianfeng.Analysis and policy recommendation on coal industry clean-using from the perspective of low-carbon economy[J].Journal of China Coal Society,2011,36(3):514-518.

[4] MAJONE Mauro,AULENTA Federico,DIONISI Davide,et al.High-rate anaerobic treatment of Fischer-Tropsch wastewater in a packed-bed biofilm reactor[J].Water Research,2010,44(9):2745-2752.

[5] 吴丽,任云霞,董桂燕,等.Fenton-UASB-生物接触氧化处理Fischer-Tropsch合成废水的研究[J].燃料化学学报,2010,38(4):508-512.

WU Li,REN Yunxia,DONG Guiyan,et al.Study on Fischer-Tropsch synthesis waste water treatment by Fenton-UASB-Biological contact oxidation[J].Journal of Fuel Chemistry and Technology,2010,38(4):508-512.

[6] 马爱华,云志.费托合成水相副产物中具有共沸组成的低碳混合醇-水体系分离方法的研究进展[J].石油学报,2013,29(4):738-743.

MA Aihua,YUN Zhi.Research progress of separation technologies for azeotropic mixture of lower alcohols-water system of the by-product in water of fischer-tropsch synthesis[J].Petroleum Processing Section,2013,29(4):738-743.

[7] FANG Jing,LI Zhongyang,HUANG Guoming,et al.Externally heat-integrated multiple diabatic distillation columns(EHImXDC):Basic concept and general characteristics[J].Industrial & Engineering Chemistry Research,2020,59(4):1668-1681.

[8] 胡子益,李洪波,谭宇鑫,等.分子筛膜-精馏耦合用于费托合成水相副产物混合醇回收的工艺流程模拟[J].化工进展,2016,35:56-60.

HU Ziyi,LI Hongbo,TAN Yuxin,et al.Zeolite membrane dehydration and distillation coupling process simulation of F-T water by-product recovery[J].Chemical Industry and Engineering Progress,2016,35:56-60.

[9] 李玲,柴士阳,刘来春,等.费托合成水相副产物混合醇渗透蒸发分离工艺[J].化工进展,2017,36(6):2086-2093.

LI Ling,CHAI Shiyang,LIU Laichun,et al.Study on separation of mixed alcohol from water phase by-product in the F-T synthesis by pervaporation technology[J].Chemical Industry and Engineering Progress,2017,36(6):2086-2093.

[10] MICHAEL A Schultz,DOUGLAS G Stewart,JAMES M Harris,et al.Reduce costs with dividing-wall columns[J].Chemical Engineering Progress,2002,98:64-71.

[11] BARTHOLOMEW-BIGGS Michael.Nonlinear optimization with engineering applications[J].Springer Optimization and Its Applications,2008,19:1-14.

[12] 方静,相宁,李晓春,等.Kaibel 隔壁塔用于四组分精馏的模拟优化和实验研究[J].化工进展,2018,37(5):1646-1654.

FANG Jing,XIANG Ning,LI Xiaochun,et al.Optimization and experimental study of Kaibel dividing-wall column for separating a quaternary system[J].Chemical Industry and Engineering Progress,2018,37(5):1646-1654.

[13] ![]() effective method for establishing the stage and reflux requirement of three-product dividing wall columns[J].Chemical and Biochemical Engineering Quarterly,2011,25(2):147-157.

effective method for establishing the stage and reflux requirement of three-product dividing wall columns[J].Chemical and Biochemical Engineering Quarterly,2011,25(2):147-157.

[14] KISS ANTON A,Ignat RADU M.Innovative single step bioethanol dehydration in an extractive dividing-wall column[J].Separation and Purification Technology,2012,98:290-297.

[15] NAVARRO-AMOR S Miguel A,RUIZ-FEMENIA Rubén,CABALLERO JOSÉ A.A New Technique for Recovering energy in thermally coupled distillation using vapor recompression cycles[J].AIChE Journal,2013,59(10):3767-3781.

S Miguel A,RUIZ-FEMENIA Rubén,CABALLERO JOSÉ A.A New Technique for Recovering energy in thermally coupled distillation using vapor recompression cycles[J].AIChE Journal,2013,59(10):3767-3781.

[16] DOUGLAS James M.Conceptual design of chemical processes[M].McGraw-Hill:New York,1988.

[17] ![]() L,RIJKE A D,et al.Conceptual design of an internally heat integrated propylene-propane splitter[J].Energy,2006,31:3083-3096.

L,RIJKE A D,et al.Conceptual design of an internally heat integrated propylene-propane splitter[J].Energy,2006,31:3083-3096.

[18] LUO Hao,Bildea COSTIN Sorin,KISS Anton A.Novel heat-pump-assisted extractive distillation for bioethanol purification[J].Industrial & Engineering Chemistry Research,2015,54:2208-2213.

[19] XU Lianghua,GAO Lianrui,YIN Xiaohong,et al.Improving performance of dividing wall column using multistage vapor recompression with intermediate reboiler[J].Chemical Engineering Research and Design,2018,134:382-391.