我国的能源禀赋是“富煤、缺油、少气”,因此发展以煤制油、煤制烯烃等关键技术为龙头的清洁煤化工,是缓解我国石油对外依存度,保证能源安全的重要举措[1-2]。但是,在石油价格低位运行的国际形势下,如何使煤制油企业在承担国家能源安全重大需求的同时,兼顾其经济性,也是行业亟待解决的关键问题[3-4]。

现在应用最广泛的煤炭转化技术是间接转化,煤炭首先经过造气/变换/脱硫工序得到洁净的合成气(CO和H2的混合气),合成气作为碳源经一系列不同技术合成甲醇、乙醇、乙二醇、油品和化学品等[5]。其中,经费托合成(Fischer-Tropsch synthesis,FTS)途径制得高碳醇![]() 伯醇的混合物)的方法,近年来得到了较多的关注[6-7]。

伯醇的混合物)的方法,近年来得到了较多的关注[6-7]。

高碳醇是重要的化工原料,广泛用于合成增塑剂、洗涤剂、分散剂,以及一系列有机胺类[8],世界市场需求量在1 500万t/a,以每年约10%的速度递增,售价平均在10 000元/t左右。随着我国化工行业精细化率的提高,高碳醇的需求量也在逐年上升,但是我国现在的高碳醇合成方法主要是天然油脂加氢法,此法依赖于昂贵的天然油脂原料,且需要从马来西亚、菲律宾等国进口[9]。因此,高碳醇的产能和产量都受到较大限制。开发合成气直接制高碳醇的技术,有助于开拓一条以煤炭为原料,合成高附加值精细化学品的新途径[10],具有重要的经济意义,以及能够拓展费托合成产业链,为煤制油企业的产品结构升级提供一条解决方案。中科院大连化学物理研究所对该技术进行了深入研究[11-16],并于2019年与陕西延长石油榆林煤化公司合作,利用15万t合成气制油浆态床工业示范装置进行改造后,完成了合成气制高碳醇万吨级工业试验并通过了石化联合会组织的72 h标定和技术鉴定,获得了专家组“技术先进”、“应用性强”、“国际领先”的高度评价。

然而,费托合成高碳醇粗产品中除了醇和烷烃外,还含有大量的烯烃、醛、酸和酯等不饱和化合物[17],因此需要通过加氢精制的方法将其转化为相应的烷烃和醇,以便于下阶段精馏分离处理。

现有的成熟商业加氢精制催化剂,主要用于原油的加氢脱硫、脱氮和脱氧以及烯烃饱和,并不能直接用于费托合成粗产品的加氢精制[18],因此需要针对费托合成产品的原料和反应特性,开发具有高活性和高选择性的加氢催化剂体系。艾军等[19]以铁基浆态床费托合成粗油品作为原料,开发了加氢催化剂,有效的实现了粗油品中烯烃的饱和和含氧化合物的脱除。他们通过表征分析认为,费托粗油品中基本不含硫和氮,异构烷烃少,绝大多数为直链烃,以及一些含氧化合物(包括酸),需要对其进行选择性脱除。然而,费托合成高碳醇粗油品与铁基费托合成油粗油品的组成又有较明显的差异[20],主要体现在含有大量的烯烃、醇、醛和酸,而在加氢过程中,需要将不饱和化合物(主要是烯烃、醛和酸)加氢饱和成对应的烷烃和醇,与此同时需要尽可能抑制醇的氢解,避免其在较苛刻的反应条件下深度加氢生成烷烃,还需要抑制可能发生的烷烃异构化,以保证加氢精制产物中尽可能全部为直链烷烃和直链醇,有利于后续分离精制工序的设计。因此针对上述需求,需要开发出一种高选择性饱和烯烃、醛和酸,但同时抑制醇氢解和链异构化的新型加氢精制催化剂体系。

高碳醇粗油品加氢过程中主要发生的化学反应为

(1)烯烃饱和:

R—CH![]() CH2+H2

CH2+H2![]() R—CH2—CH3

R—CH2—CH3

R1—CH![]() CH—R2+H2

CH—R2+H2![]() R1—CH2—

R1—CH2—

CH2—R2

(2)醛饱和:

R—CHO+H2![]() R—CH2OH

R—CH2OH

(3)酸加氢:

R—COOH+H2![]() R—CH2OH+H2O

R—CH2OH+H2O

(4)醇氢解:

R—CH2OH+H2→R—CH3+H2O

除此之外,还有少量酮、酯、异构醇等组分的加氢反应,由于含量很低,在此不详细列出。

金属Pd为常用的加氢活性金属,其具有优良的活性,广泛用于以药物中间体加氢为代表的精细化工加氢催化领域[21]。虽然Pd价格昂贵,但是以Pd/C为代表的负载型Pd基催化剂可以很容易的通过火法回收废催化剂中的Pd金属,大大降低了催化剂的实际使用成本[22]。因此笔者选用Pd基催化剂作为高碳醇加氢精制催化剂体系开展研究,并将其应用于万吨级工业试验的加氢精制单元。

负载量1%的Pd基催化剂采用等体积浸渍法制备。每次称取约5 g粉碎到20~40目的椰壳活性炭,配制浓度为1%(金属Pd含量)的Pd(NO3)2溶液5 g,补充4 g水后混合制成浸渍液,与活性炭混合浸渍阴干12 h后,置于60 ℃烘箱中烘干12 h后取出,得到催化剂前驱体。

催化剂评价在实验室固定床反应器中进行,反应器直径6 mm,装填量2 mL,油空速6 h-1,氢油比300,压力8.0 MPa,温度100~300 ℃。加氢产物用气液冷凝分离罐收集后,用Agilent公司的7890气相色谱分析产品组成,色谱柱为HP-5毛细管柱。高碳醇粗油品原料的组成也用相同气相色谱仪器和方法分析。原料和产品的酸度采用国标(GB/T 264—91)提供的方法测得,单位为mg/(100 mL)。

催化剂使用前,首先在固定床反应器中焙烧还原。焙烧气氛为N2,空速为900 h-1,以2 ℃/min升温速率从室温升至250 ℃后,保持1 h以保证硝酸盐全部分解。然后降温至100 ℃,还原气氛为H2,空速为900 h-1,以2 ℃/min速率升温至350 ℃后保持3 h,以保证催化剂充分还原。催化剂还原后,降温至所需反应温度,进高碳醇粗油品开始反应。所有反应的碳平衡保持在95%~105%。

还原后和反应后催化剂的晶相用粉末X射线衍射仪(PANalytical X’Pert3 Powder diffractometer)表征。仪器操作条件为:Cu Kα波段,40 kV加速电压,40 mA电流,扫描角(2θ)5°~90°,扫描速度2°/min。纳米粒子的粒径用Sherrer公式

其中,K为Sherrer常数,取0.89;D为粒径;B为校正后样品衍射峰实际半高宽度;θ为布拉格衍射角;λ为X射线波长,为0.154 056 m。

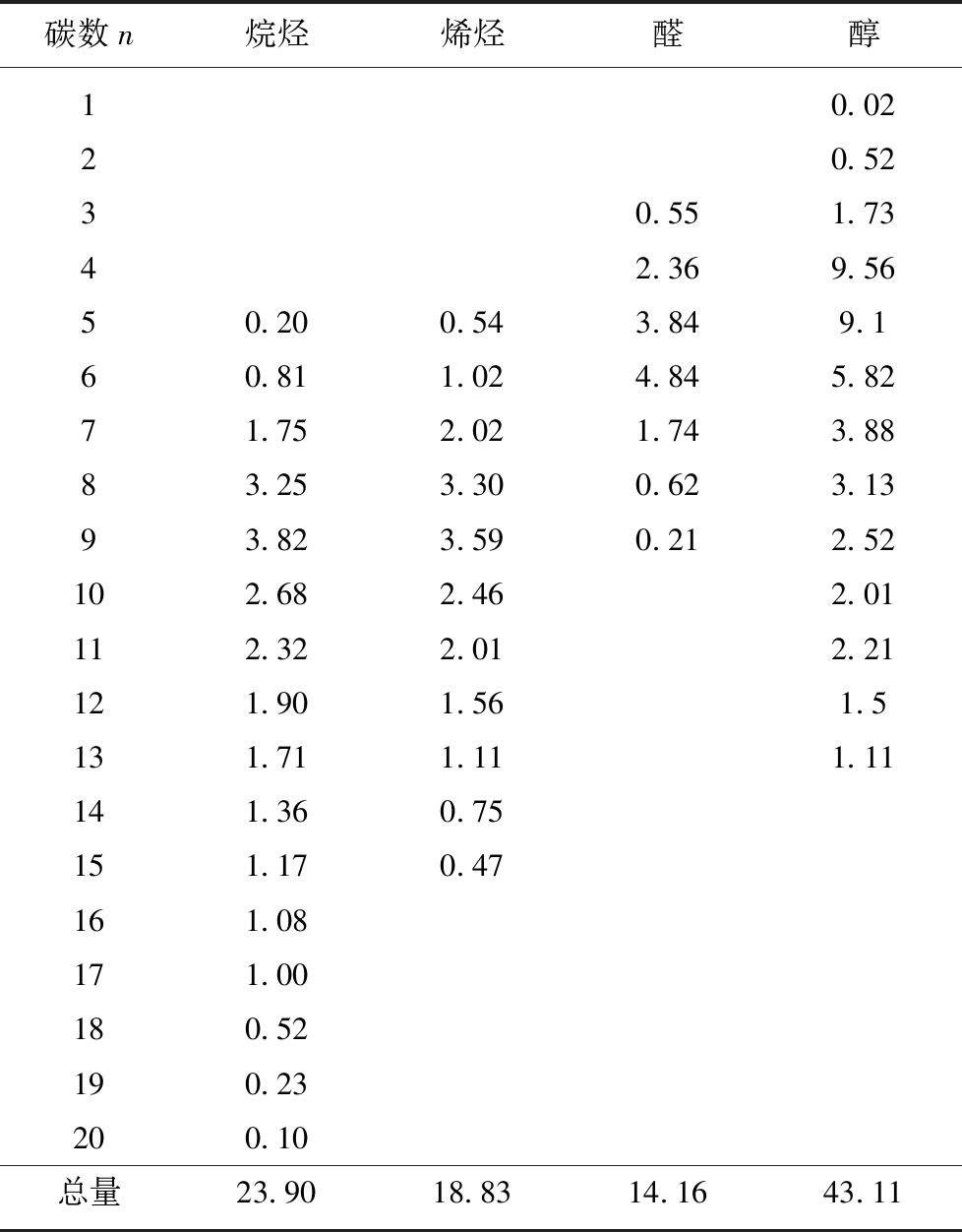

用于加氢精制的高碳醇粗油品,是费托合成浆态床反应器(操作温度210~230 ℃,压力3.0~3.5 MPa)顶部随循环气带出并冷凝下来的轻质馏分油。小试实验所用高碳醇粗油品的典型组成和质量分数见表1。由表1可见,高碳醇粗油品中含有较多的醛和烯烃,需要用加氢精制的方法将其饱和为对应的醇和烷烃。此外,酸度分析表明,该样品的酸度为2 480 mg/(100 mL)。

表1 小试高碳醇粗油品原料组成及质量分数

Table 1 Composition of the long chain alcohol crude product for lab-scale experiments %

碳数n烷烃烯烃醛醇10.0220.5230.551.7342.369.5650.200.543.849.160.811.024.845.8271.752.021.743.8883.253.300.623.1393.823.590.212.52102.682.462.01112.322.012.21121.901.561.5131.711.111.11141.360.75151.170.47161.08171.00180.52190.23200.10总量23.9018.8314.1643.11

首先研究了反应温度对催化剂活性和选择性的影响,主要结果如图1所示。

图1 不同温度下加氢后不饱和物种残留量和转化率

Fig.1 Residue amount and conversion of unsaturated components after hydrogenation at varying temperatures

由图1可知,随着反应温度的提高,产品中残留的不饱和组分(包括烯烃和醛)逐渐减少,2者总转化率逐渐上升。在反应温度为130 ℃时,加氢产品中残留的不饱和组分含量为18.9%,对应的转化率为42.7%,随着反应温度的升高,加氢产品中不饱和物种的残留量也逐渐降低,在250 ℃下基本全部转化为饱和产物烷烃和醇,转化率达到99%以上。

由图1可知,Pd基催化剂能够催化高碳醇粗产品中的不饱和物种加氢,使其转化为对应的烷烃和醇。加氢转化率随着温度的提高而增加,在190 ℃之前提升较快,在高于190 ℃后增速趋缓。当反应温度高于250 ℃的时候,不饱和物种转化率即可达到99%以上。该结果表明催化剂具有较好的加氢效果,能够有效的饱和产物中的烯烃和醛。温度是加氢精制反应中最重要的影响因素,该操作温度与工业装置的设计温度区间基本一致,能够满足工业装置的要求。

对于高碳醇粗产品而言,除不饱和物种加氢外,抑制高温下醇的氢解反应,提高醇收率,也是催化剂设计的一个关键点。因此笔者考察了反应温度对产品中醇含量的影响。反应结果如图2所示。

图2 反应温度对醇/醛含量的影响

Fig.2 Effect of reaction temperature on the amount of alcohol/ aldehyde in the hydrogenation product

由图2可知,随着反应温度的提高,产品中醇的含量呈现先增加后降低的趋势,而醛的含量则单调下降。在温度低于190 ℃时,可见发生的主要是醛加氢饱和反应,即粗油品中的醛加氢生成对应的醇,体现在醛含量的显著降低,以及醇含量的相应升高。该结果与图1的结果是一致的,即升高反应温度能够有效的促进加氢饱和反应的发生。

第2个温度区间是190~250 ℃。在这个温度区间中,醛含量呈现出较缓慢的下降,在250 ℃以上下降到0,说明醛已经被完全饱和。而相对应的醇含量,在190 ℃达到最高值后,随着温度升高也呈现出缓慢下降的趋势。该结果表明,在190~250 ℃这个温度区间,已经发生了一定程度的醇氢解反应,一部分醇加氢生成了对应的烷烃,表现为产物中总醇含量的下降。

第3个温度区间是>250 ℃。此时随着反应温度升高,醇含量呈现迅速降低的趋势特点。该结果表明,在高温条件下,催化剂氢解反应明显增强,在300 ℃下醇含量仅剩15%,说明此时催化剂选择性变差,开始将含氧化合物转化成烷烃。因此,虽然提高反应温度有助于提高加氢转化率,降低不饱和物种的残留量,但是较高的反应温度会导致醇氢解反应的增强,尤其是当温度超过250 ℃后,产物中醇的含量会显著下降。根据该实验结果,需要在工业装置中控制一个较合理的温度区间,以保证醇收率能够达到最优值。基于实验室小试数据,认为较适宜的反应温度应控制在190~250 ℃。

费托合成高碳醇粗产品中,还含有一定量的酸,主要以乙酸、丙酸、丁酸等形式存在。但是与其他物种相比,酸的含量较低,采用色谱分析法难以准确定量,因此参考炼油工业中对油品酸度的测量方法来分析粗产品和加氢产物中的酸含量,以考察加氢精制前后油品中酸量的变化,考察催化剂的脱酸效果。分别测量了实验室小试所用高碳醇粗油品原料(放置一段时间,可能有部分醛氧化导致酸含量偏高)以及在不同反应温度下,加氢后产品的酸度,实验数据见表2。

表2 不同温度下产品酸度和酸转化率

Table 2 Acidity and acid conversion of hydrogenation products at varying temperatures

参数原料170 ℃210 ℃250 ℃290 ℃酸度/(mg·(100 mL)-1)2 480830753612转化率/%—66.597.098.599.5

由表2可以看出,反应原料的酸度达到2 480 mg/(100 mL),该值远高于费托合成油粗产品的酸度(~70 mg/(100 mL)),说明合成气制高碳醇粗产品的含酸量更高,催化剂应具备较好的耐酸能力。这也是该催化剂选用活性炭作为载体的重要原因之一。活性炭具有非常好的化学惰性,耐酸碱性好,能够在有机酸浓度较高的环境下长期使用而不会发生破碎等变性。

由表2可知,随着反应温度的升高,加氢产品的酸度逐渐降低,说明油品中的酸逐渐被加氢转化。温度越高,酸的转化越完全。反应温度为170 ℃时,酸度即下降到830 mg/(100 mL),说明大部分的酸在该温度下已经被加氢转化完全。继续升高温度至210 ℃,酸度从830 mg/(100 mL)降低到75 mg/100 mL,该下降趋势仍比较明显。而当温度高于210 ℃后,继续提高温度对酸度降低的贡献不大,且注意到即使温度提高到290 ℃,酸度仍有12 mg/(100 mL),说明该催化剂虽然有较强的脱酸能力,但很难深度脱除低浓度的酸。这是因为当酸浓度低时,催化剂表面液膜内外界面上酸的浓度梯度低,反应此时可能为扩散控制,需要更长的反应时间或更高的温度才能实现深度脱酸。国标要求,车用柴油的酸度不得高于7 mg/(100 mL),虽然进一步提高加氢温度也可能达到该指标,但由上文实验结果可知,当反应温度高于250 ℃后,醇氢解反应也同步增强,导致醇的选择性显著下降。因此反应温度不宜高于250 ℃。事实上,250 ℃时加氢产品的酸度已经下降到36 mg/(100 mL),转化率超过98%。因此,仍需要在后续精制单元中加入脱酸步骤,但由于大部分酸可以被加氢精制单元除去,有助于减小后续脱酸设备的规模,有效地降低投资和运行成本。

采用XRD对反应前后Pd基催化剂的活性位晶相进行表征。如图3所示,还原后的催化剂中,衍射角2θ=38.1°,44.3°,64.5°,77.4°和81.7°分别对应具有立方晶相的PdH的{111},{020},{022},{131}和{222}晶面,说明催化剂活性位为吸附氢的金属Pd纳米粒子。根据Sherrer公式计算得,该纳米粒子的平均粒径为19.9 nm。

反应后的催化剂样品由于混入了少量石英砂(SiO2),因此在XRD谱图中显示出一些石英砂的特征峰。但它们与PdH的特征峰不重合,因此仍可以准确判断反应后催化剂中Pd的存在形式。如图3所示,反应后催化剂中PdH的晶相与反应前完全一致,用Sherrer公式计算得到的平均粒径为20.1 nm,与反应前的19.9 nm非常接近。该结果表明,虽然Pd基催化剂还原后初始粒径较大,但是在反应过程中没有发生进一步的团聚和烧结现象,催化剂的活性位晶相结构具有较好的稳定性。

图3 反应前后Pd基催化剂的XRD谱图

Fig.3 XRD patterns of fresh and spent Pd catalysts

该催化剂在实验室评价装置中经历了超过1 000 h的寿命实验,在平均温度250 ℃下,不饱和组分转化率超过98%,酸转化率超过95%,表现出良好的稳定性。在此基础上,研究组与陕西延长石油榆林煤化有限公司合作,将开发的Pd基催化剂,应用于工厂的合成气制高碳醇万吨级工业试验的加氢精制单元。装置的工艺流程如图4所示。

图4 万吨级合成气制高碳醇工业试验加氢精制单元 工艺流程示意

Fig.4 Schematic figure of the hydrofining unit of the 10 kt/a industrial demonstration plant for the synthesis of mixed-alcohols from syngas

图4中,高碳醇粗产品(粗馏分油)来自中间罐区,经缓冲罐V-0101后进入加热炉F-0101加热至反应温度,然后与来自新氢压缩机C-0102和循环压缩机C-0101的氢气混合,进入加氢反应器R-0101。反应后的产物进入热高压分离罐V-0102,热低压分离罐V-0103,冷高压分离罐V-0104,冷低压分离罐V-0105分离出不凝气和加氢产品。不凝气大部分循环回系统,小部分驰放以避免副产物(如甲烷)在系统中累积。加氢产品经过分馏塔T-0101分离成轻组分和重组分,去下游产品精制单元。工业试验依托榆林煤化公司15万t/a合成气制油工业示范装置开展,试验时费托装置和加氢装置的负荷较低(约20%)。反应器R-0101按照满负荷运行工况,装填催化剂7 m3,催化剂总质量4.2 t,油处理量为3 t/h,循环氢21 000 m3/h,新氢补充量约1 000 m3/h,反应温度~250 ℃,压力8.4 MPa。在该条件下处理费托单元送来的高碳醇粗油品,其原料和产物的组成和酸度列于表3。

表3 工业试验高碳醇粗油品加氢前后组成和酸度

Table 3 Composition and acidity of products before and after hydrofining

项目质量分数/%烷烃烯烃醛醇酸度/(mg·(100 mL)-1)原料24.218.713.443.8730加氢后49.70050.370

由表3可知,加氢后产品中,原料的烯烃和醛全部被饱和,但是醇比理论含量下降了约7个百分点,酸度也从原料的730 mg/(100 mL)下降到了70 mg/(100 mL)。该结果表明,催化剂在反应温度条件下,能够将原料油中的醛和烯烃全部饱和为相应的烷烃和醇,达到了预期目的。同时,催化剂有较强的脱酸能力,酸的转化率达到了90.4%,说明大部分的有机酸能够被加氢脱除,加氢产品酸含量低,下游精制单元易于处理。试验共进行约168 h,过程中催化剂性能稳定。

与此同时,注意到反应前油品中醛和醇的总含量为57.2%,反应后醇含量为50.3%,加氢后含氧化合物的含量下降了6.9%。根据前文实验数据,反应过程中不可避免会发生一定程度的醇氢解反应,即醇含量的降低来源于醇的加氢氢解,脱水生成相对应的烷烃。注意到加氢装置运行过程中,的确有少量的水生成,该现象也证明了一定程度的醇氢解反应存在(虽然酸加氢也生成水,但是由于酸含量低,其加氢生成水的量可忽略不计)。为了提高醇的收率,对氢解反应的抑制是下阶段从催化剂设计到加氢装置操作两个方面需要优化的重要内容。

总的来说,该结果表明,开发的Pd基催化剂具有较高的活性,很好的选择性加氢脱除烯烃和醛等不饱和组分的能力,以及较弱的醇氢解活性和较强的脱酸能力。催化剂在高酸含量的原料中,具有很好的稳定性,经工业装置评价,适用于煤基高碳醇粗产物的加氢精制。

但是,注意到虽然该Pd基催化剂可以用于高碳醇粗产品加氢,但其性能仍有进一步优化的空间。首先,金属Pd的价格昂贵,因此需要降低Pd的负载量,提高Pd的利用率。但是,注意到以活性炭为载体的Pd基催化剂,可以很容易的用燃烧法除去碳载体,得到富含Pd的灰分,易于回收Pd金属,这也是该催化剂的一个显著优势。其次,需要进一步通过催化剂的设计以及反应条件的优化等,在保持烯烃/醛转化率的基础上,抑制醇的氢解反应,同时提高加氢脱酸效率,以提高醇的收率并降低产品酸度。

(1)开发了适用于煤基高碳醇粗产品加氢精制的活性炭负载Pd基催化剂,实验结果表明,反应温度低时,催化剂不能有效脱除烯烃和醛,而当反应温度过高时,醇的氢解反应又显著增强,导致醇收率降低。因此比较适宜的催化剂反应温度在190~250 ℃。

(2)考察了反应温度和产品酸含量的关系。当反应温度低于210 ℃时,提高反应温度能够显著降低产品酸度,但温度高于210 ℃后,提高反应温度对产品酸度的贡献不大。因此仍需要在下游精制单元中设计脱酸装置。综合加氢饱和、醇氢解和加氢脱酸3个方面的要求,认为催化剂的较优反应温度应定为190~250 ℃的高值,即250 ℃左右为宜。

(3)在小试实验的基础上,将该催化剂应用于万吨级合成气制高碳醇工业试验的加氢精制单元。催化剂在反应温度约250 ℃的条件下,能够有效的去除高碳醇粗产品中的烯烃和醛,转化率达到100%。但同时也存在一定程度的氢解反应,醇的含量损失约6.9%。催化剂加氢脱酸的效果较好,酸度从730下降到70,酸的转化率达到90.4%,说明大部分有机酸均被有效地脱除。

[1] 张鸿宇,周丽,张希良.我国现代煤化工产业现状及政策综述[J].现代化工,2018,38(5):1-5.

ZHANG Hongyu,ZHOU Li,ZHANG Xiliang.Review on status and policy of China’s coal chemical industry[J].Modern Chemical Industry,2018,38(5):1-5.

[2] 宋玉春.煤基含氧化合物:现代煤化工差异化、高端化发展的主要方向——2018煤基含氧化学品发展论坛综述[J].中国石化,2019(1):31-33.

[3] LI Yiming,LI Changqing.Fossil energy subsidies in China’s modern coal chemical industry[J].Energy Policy,2019,135:1-18.

[4] 王恩东.现代煤化工产业技术发展现状与风险[J].化工设计通讯,2019,45(11):10.

WANG Endong.Status quo and risk of modern coal chemical industry technology development[J].Chemical Engineering Design Communications,2019,45(11):10.

[5] 汪寿建.现代煤化工技术应用及发展综述[J].煤炭加工与综合利用,2015(12):1-11.

WANG Shoujian.Review on the application and development of modern coal chemical technology[J].Coal Processing and Comprehensive Utilization,2015(12):1-11.

[6] 薛飞,叶智刚.煤基脂肪醇生产技术研究进展[J].神华科技,2017,15(11):67-71.

XUE Fei,YE Zhigang.Production technology study progress of coal based fatty alcohols[J].Shenhua Technology,2017,15(11):67-71.

[7] 蔡力宏,梁雪美.高碳醇的市场应用及煤基费托合成高碳醇的生产工艺[J].合成材料老化与应用,2017,46(6):123-127.

CAI Lihong,LIANG Xuemei.Application of higher alcohol and technology of Fischer-Tropsch higher alcohol[J].Synthetic Materials Aging and Application,2017,46(6):123-127.

[8] LUK H T,MONDELLI C,FERRE D C,et al.Status and prospects in higher alcohols synthesis from syngas[J].Chemical Society Reviews,2017,46(5):1358-1426.

[9] 丁云杰.煤经合成气制乙醇和混合高碳伯醇的研究进展[J].煤化工,2018,46(1):1-5.

DING Yunjie.Research progress of synthesis of ethanol and mixed high carbon primary alcohols from syngas derived from coal[J].Coal Chemical Industry,2018,46(1):1-5.

[10] 马立莉,张志翔,张永军,等.费托合成产物高附加值利用研究[J].精细石油化工进展,2018,19(5):55-57.

MA Lili,ZHANG Zhixiang,ZHANG Yongjun,et al.Study on high value-added utilization of the products of Fischer-Tropsch synthesis[J].Advances in Fine Petrochemicals,2018,19(5):55-57.

[11] JIAO Guiping,DING Yunjie,ZHU Hejun,et al.Effect of La2O3 doping on syntheses of C1-C18 mixed lineara-alcohols from syngas over the Co/AC catalysts[J].Applied Catalysis A:General,2009,364:137-142.

[12] DU Hong,ZHU Hejun,ZHAO Ziang,et al.Effects of impregnation strategy on structure and performance of bimetallic CoFe/AC catalysts for higher alcohols synthesis from syngas[J].Applied Catalysis A:General,2016,523:263-271.

[13] DU Hong,ZHU Hejun,LIU Tao,et al.Higher alcohols synthesis via CO hydrogenation on Fe-promoted Co/AC catalysts[J].Catalysis Today,2017,281:549-558.

[14] ZHAO Ziang,LU Wei,ZHU Hejun,et al.Tuning the Fischer-Tropsch reaction over CoxMnyLa/AC catalysts toward alcohols:Effects of La promotion[J].Journal of Catalysis,2018,361:156-167.

[15] ZHAO Ziang,LU Wei,FENG Chenghai,et al.Increasing the activity and selectivity of Co-based FTS catalysts supported by carbon materials for direct synthesis of clean fuels by the addition of chromium[J].Journal of Catalysis,2019,370:251-264.

[16] ZHAO Ziang,LU Wei,YANG Ruoou,et al.Insight into the Formation of Co@Co2C Catalysts for direct synthesis of higher alcohols and olefins from syngas[J].ACS Catalysis,2018,8(1):228-241.

[17] 艾军,李丽,金环年.费托合成轻油加氢精制的研究[J].现代化工,2016,36(4):144-147.

AI Jun,LI Li,JIN Huannian.Hydrorefining of technology of Fischer-Tropsch light syncrude oil[J].Modern Chemical Industry,2016,36(4):144-147.

[18] 张雅琳,张占全,王燕,等.费托合成油和石油基油加工产品对比分析[J].化工进展,2018,37(10):3781-3787.

ZHANG Yalin,ZHANG Zhanquan,WANG Yan,et al.,Comparative analysis of products from Fischer-Tropsch oil and petroleum based oil[J].Chemical inDustry and Engineering Progress,2018,37(10):3781-3787

[19] 孙国权,姚春雷,全辉,等.费托合成轻油加氢生产轻质白油技术[J].当代化工,2019,48(5):985-987.

SUN Guoquan,YAO Chunlei,QUAN Hui,et al.Production technology of light white oil from F-T synthetic oil with hydrofining process[J].Contemporary Chemical Industry,2019,48(5):985-987.

[20] 李增杰,袁炜,罗春桃.费托合成油品加氢精制的工艺条件及产品分析[J].石油化工应用,2016,35(9):117-120.

LI Zengjie,YUAN Wei,LUO Chuntao.Process conditions and product analysis of the hydrofining for Fischer-Tropsch synthesis[J].Petrochemical Industry Application,2016,35(9):117-120.

[21] TOEBES M L,VAN DILLEN J A,DE JONG K P.Synthesis of supported palladium catalysts[J].Journal of Molecular Catalysis A:Chemical,2001,173:75-98.

[22] 刘贵清,解雪,王芳,等.钯炭催化剂回收海绵钯工艺研究[J].中国资源综合利用,2019,37(12):8-12.

LIU Guiqing,XIE Xue,WANG Fang,et al.Study on recovery of sponge palladium by palladium-carbon catalyst[J].China Resources Comprehensive Utilization,2019,37(12):8-12.