我国原油进口量逐年上升,产油国的社会动荡和国际政治环境的变化,使得石油进口有很多不确定因素,发展非石油路线生产清洁燃料和化学品的费托合成技术受到广泛关注[1-4]。费托合成技术特点是:原料适用范围宽、反应温度和压力温和、易于操作控制;产物清洁环保,芳烃含量低、十六烷值高,易加工成经济价值较高的化工品。该技术不仅为替代石油资源提供了新的途径,也为我国清洁利用煤炭资源,提供了一条切实可行的道路。

催化剂是费托合成技术的核心之一,其性能直接影响反应产物的选择性和产品收率。中国神华煤制油化工有限公司于2009年开发出第1代浆态床费托合成工业沉淀铁系催化剂SFT418,并成功进行工业化应用,但活性、选择性及催化剂耐磨性等参数难以满足工业装置长期运行的要求[5-6]。北京低碳清洁能源研究院在SFT418催化剂的基础上开发出新一代催化剂CNFT-1,实验室搅拌釜长周期评价结果表明,催化剂的活性、选择性及耐磨性都有较大程度的提升。笔者利用百吨级/年油品规模的费托合成催化剂评价中试装置(CEU),按照工业化煤基浆态床费托合成工艺条件进行CNFT-1催化剂2 000 h长周期性能评价,研究其活性、选择性及催化剂耐磨性等参数的变化,同时考察催化剂在线置换对催化剂性能的影响。

试验采用上海焦化厂生产的纯度为99.9%的氢气、纯度为99.9%的一氧化碳,按比例调配后的混和气体作为原料气。

试验用CNFT-1催化剂,其主要活性组元为Fe-Cu-K-B-SiO2,由国家能源集团北京低碳清洁能源研究院开发[5]。CNFT-1催化剂颗粒外观为褐色、球形,堆积密度在0.70~1.20 g/cm3,粒度分布区间为30~200 μm,比表面积为100~300 m2/g,磨耗率低于4%。

CNFT-1催化剂中试长周期性能研究涉及到的化学品有脱硫剂、液体石蜡和循环水药剂等。脱硫剂的作用是确保新鲜原料气中总硫含量在0.05 μg/g以下,以避免催化剂因硫中毒而失活。液体石蜡的作用是开工或催化剂活化时与CNFT-1催化剂及反应气在反应器内混合形成气液固三相的浆态床层。循环水药剂的作用是对CEU装置的循环冷却水进行处理,防止结垢、腐蚀及菌藻的滋生。

试验装置为百吨级/年油品规模煤基浆态床费托合成中试装置(CEU),位于上海吴泾化工园区的中国神华煤制油化工有限公司上海研究院内。反应器的设计采用了浆液自行外循环的专利技术,反应器总高28 m,直径DN200。反应器内安装有气体分布器、换热列管及过滤滤芯。CEU装置配备有催化剂活化系统,费托合成反应系统,蒸汽包取热系统,催化剂在线置换系统,蜡过滤系统,产物分离系统,气体循环和尾气计量系统等[6-7]。流程如图1所示。

CEU装置费托合成工艺流程:来自于上海焦化厂的 H2,CO按比例混合后,依次经精脱硫后,再与循环气混合,经循环压缩机增压和电加热器加热后,作为入塔气进入浆态床费托合成反应器,与器内催化剂接触进行费托合成反应。反应器顶部出口气体经冷热高分和冷热低分进行气液分离,最终在热低分得到重质油产品,在冷低分得到轻质油产品和合成水以及低分气。冷高分气相一部分经计量排至放空系统,另一部分作为循环气与原料气混合再次进入浆态床反应器进行反应;反应器内重质蜡及部分气体经滤芯过滤后流出反应器,再经过气液分离后形成重质蜡。

图1 CEU装置流程示意

Fig.1 Process diagram of CEU

CEU装置催化剂活化流程如下:精脱硫后的H2和CO混合原料气与循环气混合,加热后进入催化剂活化反应器与催化剂接触进行活化反应。反应器顶部产物的分离与费托合成反应工艺相似。催化剂在线置换前,先从费托合成反应器内卸出部分浆液,待系统稳定后再利用压差将完成活化的催化剂浆液压入费托合成反应器,完成催化剂在线置换。

尾气中的气相组分采用Agilent 6890N气相色谱分析仪分析,轻/重质油和蜡产品的馏分收率分别按照ASTM D2887和ASTM D6352标准分析,液相产物的碳数分布按照石油化工行业标准SH/T0653—1998分析,合成水组分分析采用Agilent 7890A型气相色谱仪分析。

表1 分析方法

Table 1 Analysis methods

项目分析方法CO/H2/CO2/CH4/C2~C5气态烃Agilent 6890N型气相色谱仪轻/重质油馏分收率ASTM D2887低温色谱模拟蒸馏蜡馏分收率ASTM D6352高温色谱模拟蒸馏轻制油/重质油/蜡组分碳数分布SH/T0653—1998合成水中含氧化合物组分Agilent 7890A型气相色谱仪

初装催化剂在费托合成浆态床反应器内原位活化,在线置换的催化剂在独立的活化反应器内进行活化,两者活化条件相同:活化温度250~270 ℃,活化压力2.5~3.0 MPa,活化恒温时间24 h。CNFT-1催化剂费托合成反应工艺参数见表2。

CNFT-1催化剂在活化反应器内按照程序升温,到达恒温后维持24 h,恒温结束后将催化剂浆液转移到费托合成反应器内,活化过程结束。

表2 CNFT-1催化剂运行工艺参数

Table 2 CNFT-1 operation process parameters

工艺参数设定值原料气气剂比/(m3·(t·h)-1)5 000(标准状态)反应温度/℃260~270反应压力/MPa3.0原料气H2/CO体积比1.6~1.9循环比2.5~3.0空塔气速/(m·s-1)0.15~0.25催化剂装填量/kg15

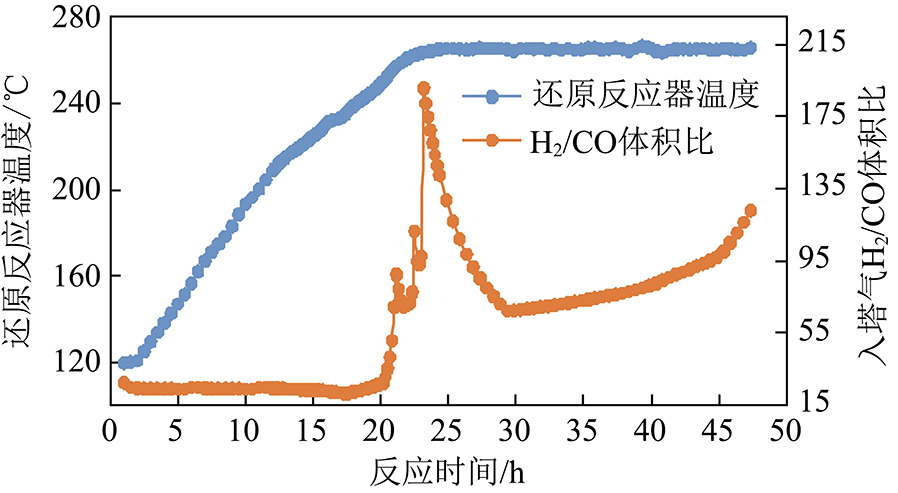

图2为活化过程中活化反应器温度和入塔气中H2/CO体积比的变化。由图2可知活化过程的升温和恒温过程控制稳定。在230~260 ℃,入塔气中H2/CO体积比快速上升,说明在此温度区间内,CO的消耗速率远大于H2消耗的速率。230 ℃以后,催化剂进行活化反应,活化后的催化剂具有费托合成反应活性,两种反应同时消耗CO导致CO消耗的速率快速增加,此时应该适当提高原料气流量。恒温阶段开始后,入塔气中H2/CO体积比下降,说明原料气补充后,反应器内CO补充速率超过了消耗速率。恒温阶段进行5 h后,H2/CO体积比上升,可能因为随着活化时间的延长,催化剂活化程度升高,费托合成反应活性逐渐加强,CO消耗量增大,逐渐高于原料气中CO的补充量[8-9]。

图2 活化过程中温度和入塔气H2/CO体积比变化趋势

Fig.2 Change of temperature and H2/CO ratio in inlet gas during activation

利用CEU装置,按照工业化煤基浆态床费托合成工艺进行了CNFT-1催化剂2 000 h长周期性能评价。CEU装置运行中各系统运行正常,反应器温度和压力控制平稳,物料进出平衡。

2.2.1 催化剂性能

为了增加经济效益,煤基浆态床费托合成工业装置需要尽可能提高原料气的利用率及产品中油蜡产品的产量,一般要求H2+CO转化率>85%,CO转化率>95%。另外为了增加原料气的碳利用率,一般也要求CO2选择性<20%,CH4选择性<4%。因为若CO转化率偏低,不仅原料气利用率低,而且尾气处理装置的压力也会增加。CO2和CH4选择性如果偏高,原料气中CO转化成油品的比例偏少,导致经济效益变差[10-12]。

表3为CNFT-1催化剂2 000 h长周期运行的典型数据及工业生产要求数值。由表3可知,CNFT-1催化剂在2 000 h长周期性能评价过程中,CO总转化率为95%~96%,CO2选择性为<20%,CH4选择性为![]() 收率保持在170~180 g/m3(标准状态),时空产率0.94~1.05 kg/(kg·h)。由表3数据可知,CNFT-1催化剂性能指标完全符合工业生产要求值,满足工业应用要求。

收率保持在170~180 g/m3(标准状态),时空产率0.94~1.05 kg/(kg·h)。由表3数据可知,CNFT-1催化剂性能指标完全符合工业生产要求值,满足工业应用要求。

表3 CNFT-1催化剂运行典型数据

Table 3 Typical performance data of CNFT-1

性能指标典型数据工业生产要求值反应温度/℃262~263260~275反应压力/MPa2.8~3.02.8~3.0原料气H2/CO体积比1.6~1.91.6~1.9X(CO)/%95.0~96.0>95X(H2+CO)/%86.0~90.0>85S(CO2)/%< 20< 20S(CH4)/%2.2~2.4< 4C+3产油率/(g·m-3)(标准状态)170.0~180.0>170C+3时空产率/(kg·(kg·h)-1)0.94~1.05>0.8

注:X表示总转化率;S表示选择性。

2.2.2 重质蜡中Fe含量

煤基浆态床费托合成工业装置要求内过滤系统的重质蜡中Fe含量不超过100 μg/kg,蜡加氢处理系统要求重质蜡精过滤后的合格蜡中Fe含量不超过10 μg/kg,因此重质蜡中Fe含量的高低直接影响重质蜡精过滤系统的处理能力以及合格蜡的产量。重质蜡中Fe含量决定于内过滤滤芯精度和费托合成催化剂耐磨性,在滤芯不变的情况下,催化剂耐磨性差,细颗粒催化剂增多,重质蜡中Fe的含量就高,催化剂耐磨性提高,重质蜡中Fe的含量降低。图3为CNFT-1催化剂运行过程中重质蜡中Fe含量的分析结果。从分析结果可知,在2 000 h长周期运行期间,重质蜡中Fe含量在15~25 μg/kg,说明CNFT-1催化剂的耐磨性好,符合工业装置的要求。

图3 重质蜡中Fe含量变化

Fig.3 Change of Fe content in heavy wax

需要说明的是,由于反应器内催化剂悬浮于气液固3相的浆液中,随着反应的进行,因催化剂颗粒间的相互碰撞造成的物理磨耗,和反应造成的化学磨耗都会产生一部分细粉催化剂颗粒。细粉催化剂失活较快并且大部分分布在反应器上部。现场取样分析结果显示,反应器上部浆液中20~40 μm的催化剂颗粒质量分数约40%,而反应器下部浆液中20~40 μm的催化剂颗粒质量分数只有15%左右。因此,将反应器上部的细粉催化剂及时卸出是降低重质蜡中Fe含量,稳定催化剂性能的有效措施[13]。

2.2.3 在线置换对CNFT-1催化剂性能的影响

反应器内催化剂长时间运行,活性逐渐降低,为了保持稳定的活性,需要卸出磨损较大的细粉催化剂和添加新的活性较高的催化剂。在煤基浆态床费托合成工业装置运行过程中,通过催化剂在线置换来保持活性等参数的稳定。合理的催化剂置换率和置换周期是保证费托合成反应装置高效且稳定运行的重要手段。催化剂置换率高、置换周期短会增加催化剂消耗,降低经济效益;置换率低、置换周期长,催化剂活性降低,重质蜡中Fe含量增多,蜡过滤系统压力增大,增加装置运行负担。

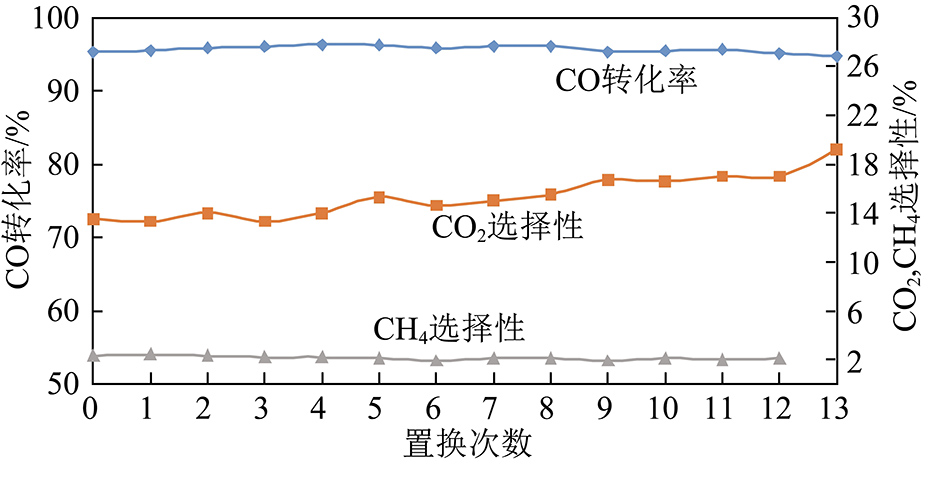

CNFT-1催化剂在2 000 h长周期运行期间,在线置换13次,每次置换的质量分数约为13%,置换周期为5~7 d。催化剂在线置换对CNFT-1催化剂的CO转化率、CO2和CH4选择性的影响如图4所示,![]() 收率和单位催化剂

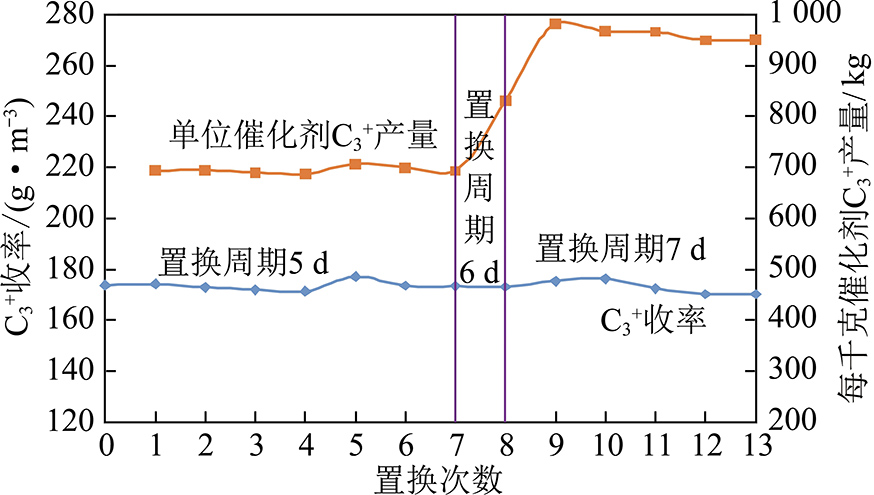

收率和单位催化剂![]() 产量如图5所示。

产量如图5所示。

图4 催化剂置换期间的运行性能

Fig.4 Effect of replacement on CNFT-1 performance

图5 催化剂置换稳定后的产油情况

Fig.5 Effect of replacement on CNFT-1 performance

由图4可以看出,13次催化剂置换期间,CO转化率均保持在95%以上,CO2选择性随着运行时间略有增长,数值在13%~19%波动,这可能和催化剂结构中费托合成活性组分FeXC和水煤气变换反应组分Fe3O4之间转化的动态平衡有关[14-16];CH4选择性为2.2%~2.4%,说明催化剂置换期间CNFT-1的低碳烃选择性比较低且保持稳定。

由图5可知,催化剂置换期间,![]() 收率维持在170~180 g/m3(标准状态)。当量置换周期为5 d时,每千克催化剂产

收率维持在170~180 g/m3(标准状态)。当量置换周期为5 d时,每千克催化剂产![]() 数值保持在700 kg左右,置换周期增加为7 d时,每千克催化剂产

数值保持在700 kg左右,置换周期增加为7 d时,每千克催化剂产![]() 量数值接近1 000 kg。说明不仅

量数值接近1 000 kg。说明不仅![]() 收率高,而且单位催化剂产

收率高,而且单位催化剂产![]() 量也较高,经济效益显著。

量也较高,经济效益显著。

图4,5数据显示,13次在线置换期间,CNFT-1催化剂不仅保持了较高的活性、选择性和![]() 收率,还保持较高的单位催化剂产

收率,还保持较高的单位催化剂产![]() 的量,说明当前的CNFT-1置换率和置换周期合理,满足工业要求,具备工业应用条件。

的量,说明当前的CNFT-1置换率和置换周期合理,满足工业要求,具备工业应用条件。

费托合成产品是轻质油、重质油、重质蜡、合成水以及少量气态轻烃。将CEU装置生产得到的轻质油、重质油和重质蜡分别进行实沸点蒸馏,得到的不同馏分段的典型收率见表4。由表4可知,轻质油品中主要是汽油,质量分数为97.82%,重质油中主要是柴油和馏分油,质量分数分别为52.70%和43.51%;重质蜡中主要是馏分油和重油,质量分数为42.26%和51.40%。

表4 费托产品馏分段质量收率

Table 4 Fractional yield of product distillation %

产品汽油(IBP~180 ℃)柴油(180~350 ℃)煤油(140~240 ℃)馏分油(350~500 ℃)重油(>500 ℃)轻质油97.822.1815.5900重质油1.5452.708.0943.512.25蜡3.043.300.6942.2651.40

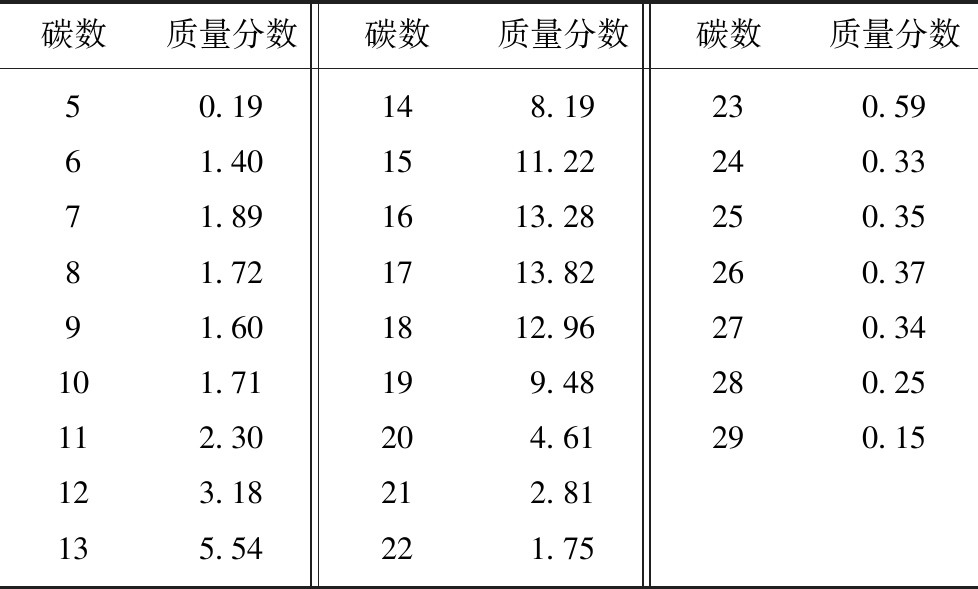

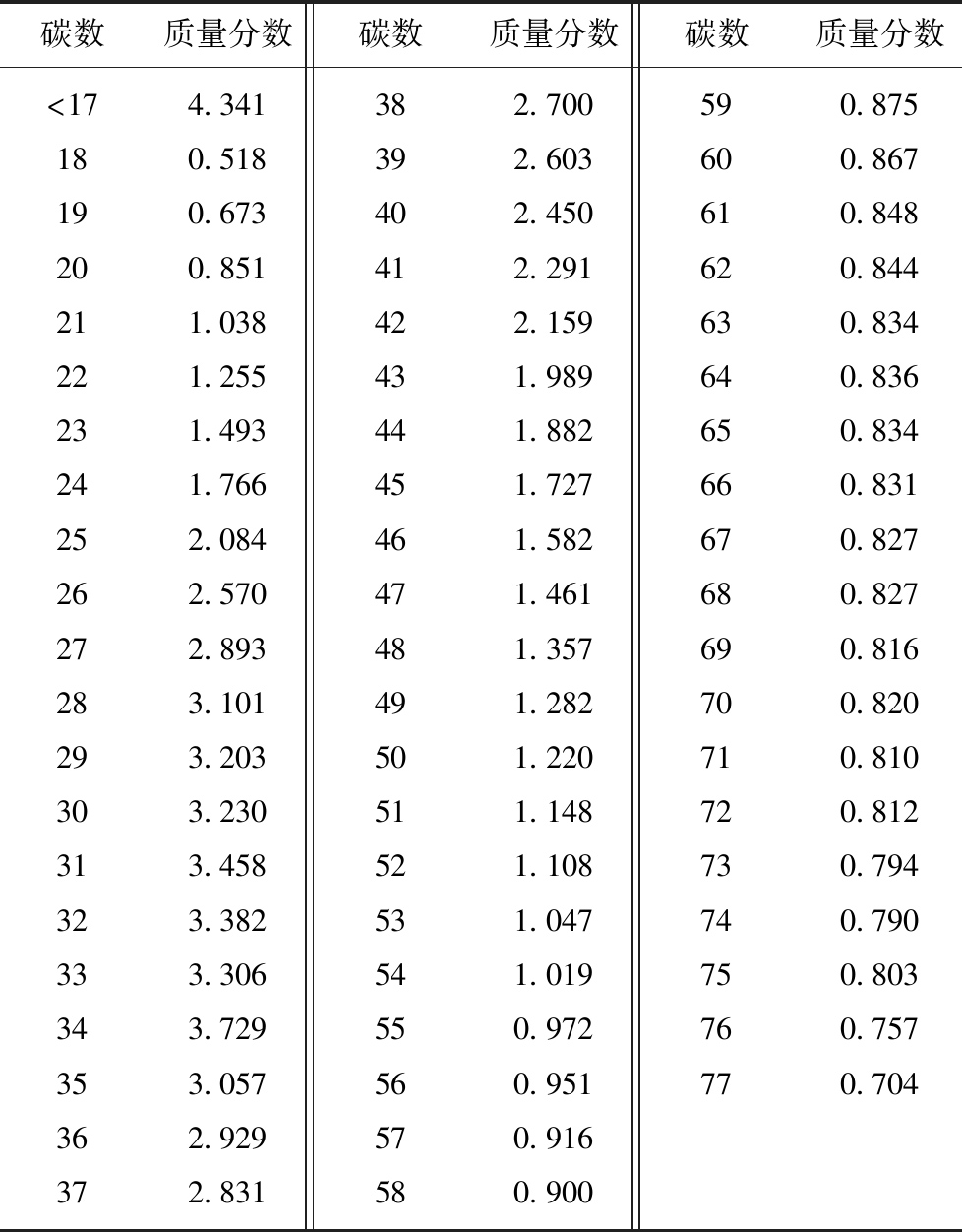

表5~7为CEU装置生产得到的轻质油组分、重质油组分和重质蜡组分的典型碳数质量分布。由表5~7可知,轻质油中组分主要集中于C6~C9,质量分数为87.1%;重质油组分主要集中于C13~C20,质量分数为79.1%;重质蜡组分分布比较分散,多数集中于C25~C42,质量分数为49.15%。表8为CEU装置生产得到的合成水中含氧化合物的典型碳数质量分布。由表8可以看出,含氧化合物中主要为正构醇,质量分数为86.1%。其余为异构醇和极少量的醚、醛和酮类。

表5 轻质油中组分碳数质量分布

Table 5 Carbon number distribution of light oil %

碳数质量分数碳数质量分数碳数质量分数<41.74 732.42 104.65 54.12 823.83 111.65 620.40 910.45 120.76

表6 重质油中组分碳数质量分布

Table 6 Carbon number distribution of heavy oil %

碳数质量分数碳数质量分数碳数质量分数50.19 148.19 230.59 61.40 1511.22 240.33 71.89 1613.28 250.35 81.72 1713.82 260.37 91.60 1812.96 270.34 101.71 199.48 280.25 112.30 204.61 290.15 123.18 212.81 135.54 221.75

表7 重质蜡中组分碳数质量分布

Table 7 Carbon number distribution of heavy wax %

碳数质量分数碳数质量分数碳数质量分数<174.341382.700590.875180.518392.603600.867190.673402.450610.848200.851412.291620.844211.038422.159630.834221.255431.989640.836231.493441.882650.834241.766451.727660.831252.084461.582670.827262.570471.461680.827272.893481.357690.816283.101491.282700.820293.203501.220710.810303.230511.148720.812313.458521.108730.794323.382531.047740.790333.306541.019750.803343.729550.972760.757353.057560.951770.704362.929570.916372.831580.900

表8 合成水中含氧化合物

Table 8 Oxygenated compounds in synthetic water

碳数正构醇异构醇醚醛酮Total10.79 0 00 00.79 20.92 0 0 0 0 0.92 30.43 0.11 0 0 0 0.54 40.26 0.05 0.01 0.01 0.03 0.36 50.11 0.14 00 0.01 0.26 60.03 0.05 0 0 0 0.08 70.01 0 00 0.02 0.02 Total2.56 0.34 0.01 0.01 0.06 2.97

(1)费托合成催化剂CNFT-1在百吨级中试评价装置(CEU)上进行了2 000 h长周期连续性能评价。结果表明CO总转化率为95%~96%,CO2选择性<20%,CH4选择性为![]() 收率保持在170~180 g/m3(标准状态),催化剂时空产率为0.94~1.05 kg/(kg·h),重质蜡中铁含量低于25 μg/g。

收率保持在170~180 g/m3(标准状态),催化剂时空产率为0.94~1.05 kg/(kg·h),重质蜡中铁含量低于25 μg/g。

(2)长周期性能评价期间进行了13次催化剂在线置换,结果表明催化剂在置换率为质量分数13%、置换周期为5~7 d的条件下,CEU装置稳定运行,催化剂各项性能数据平稳。

(3)CNFT-1催化剂长周期运行产品中轻质油品主要为汽油馏分,组分集中于C6~C9;重质油主要为柴油和馏分油馏分,组分集中于C13~C20;重质蜡主要为馏分油和重油馏分,组分集中于C25~C42;合成水中含氧化合物中组分主要为正构醇。

(4)在煤基浆态床费托合成工业装置工艺条件下,CNFT-1催化剂各项性能指标满足工业生产要求值,完全具备工业应用条件。

[1] STEYNBERG A P,NEL H G.Clean coal conversion options using Fisch-er-tropsch technology[J].Fuel,2004,83(6):765-770.

[2] 陈建刚,相宏伟,李永旺,等.费托法合成液体燃料关键技术研究进展[J].化工学报,2003,54(4):516-523.

CHEN Jiangang,XIANG Hongwei,LI Yongwang,et al.Research progress in key technologies of Fischer-Tropsch synthesis of liquid fuel[J].Journal of Chemical Industry and Engineering,2003,54(4):516-523.

[3] 相宏伟,唐宏青,李永旺.煤化工工艺技术评述与展望Ⅳ.煤间接液化技术[J].燃料化学学报,2001,29(4):289-298.

XIANG Hongwei,TANG Hongqing,LI Yongwang,et al.Perspectives on r&d in coal chemical industry IV[J].Journal of Fuel Chemistry and Technology,2001,29(4):289-298.

[4] 李文英,李旺,冯杰.褐煤直接液化过程中存在的问题与思考[J].煤炭学报,2020,45(1):414-423.

LI Wenying,LI Wang,FENG Jie.An overview on issues for lignite direct liquefaction[J].Journal of China Coal Society,2020,45(1):414-423.

[5] 神华集团有限责任公司,中国神华煤制油化工有限公司.一种费托合成反应的含钴助剂铁基催化剂及其制备方法[P].中国专利,CN1016020000,2019-12.

[6] 石玉林,王洪学,谢晶,等.两段串联浆态床费托合成新工艺[J].石油炼制与化工,2012,43(5):19-23.

SHI Yunlin,WANG Hongxue,XIE Jing,et al.A new two-stage in series process of slurry bed Fischer Tropsch synthesis[J].Petroleum Processing and Petrochemicals,2012,43(5):19-23.

[7] 神华集团有限责任公司,中国神华煤制油有限公司.一种用于浆态床反应器中的高抗耐磨铁基催化剂及其制备方法[P].中国专利,CN101767010B,2010-07.

[8] 石玉林,门卓武,卜亿峰,等.SFT418费托合成催化剂在浆态床反应器中的应用研究[J].石油炼制与化工,2010,41(11):15-21.

SHI Yunlin,MEN Zhuowu,BU Yifeng,et al.Application of Fischer Tropsch synthesis catalyst in slurry reactor[J].Petroleum Processing and Petrochemicals,2010,41(11):15-21.

[9] 神华集团有限责任公司,中国神华煤制油有限公司.一种用于费托合成浆态床反应器蜡抽出自动过滤、反冲洗系统[P].中国专利,200810225476.X,2009-04.

[10] DRY M E.The Fischer-Tropsch process:1950—2000[J].Catal Taday,2002,71:227-241.

[11] RAO K R P M,HUGGINS F E,HUFLMAN U P,et al.Activation study of precipitated iron Fischer-Torpsch catalysts[J].Energy Fue1,1996,10(3):546-551.

[12] LUO M,DAVIS B H.Fischer-Torpsch synthesis:Activation of low-alpha potassium iron catalysts[J].Fuel Process Technol.,2003,83(1/2/3):49-65.

[13] BUKUR D B,LANG X,DING Y.Pretreatment ellect studies with a precipitated iron Fischet-Torpsch catalyst in a slurry reactor[J].Applied CATALYSIS A,1999,186(1/2):255-275.

[14] LUO M,DAVIS B H.Fischer-Tropsch synthesis:Group II alkali-earth metal promoted catalysts[J].Applied Catalysis A:General,2003,246:171-181.

[15] DRAGOMIR B,Bukur.Attrition studies with catalysts and supports for slurry phase Fischer-Tropsch synthesis[J].Catalysis Today,2005,106:275-281.

[16] 刘颖,郝栩,相宏伟,等.添加CO2对Fischer-Tropsch合成反应的影响[J].石油化工,2008,37(5):450-455.

LIU Ying,HAO Xiang,XIANG Hongwei,et al.Effect of CO2 addition on Fischer-Tropsch synthesis[J].Petrochemical Technology,2008,37(5):450-455.

[17] BUKUR D B,OKABE K,ROSYNEK M P,et al.Activation studies with precipitated iron catalyst for Fischer-Torpsch synthesis I:Characterization studies[J].Journal of Catalysis,1995,155(2):353-365.

[17] YANG Yong,XIANG Hongwei,TIAN Lei,et al.Structure and Fischer-Tropsch performance of iron-manganese catalyst incorporated with SiO2[J].Applied Catalysis A:General,2005,284:105-122.