我国一次能源结构的特点是富煤、缺油、少气,随着经济发展石油对外依存度不断攀升,2018年超过70%[1],严重影响着我国的能源安全。煤间接液化技术可实现煤的清洁转化利用,并部分解决石油对外依存的问题,成为我国替代石油和煤炭清洁转化利用的有效途径之一。经过多年努力,我国实现了百万吨级规模的铁基费托合成煤间接液化厂商业化运行,中科院大连化物所和陕西延长石油集团开发的15万t/a钴基费托合成装置正在进行工业示范[2]。根据工业示范和商业化运行暴露的问题以及国内外研究成果,认为目前制约煤间接液化技术发展的瓶颈主要为:

(1)催化剂活性、选择性和稳定性与国外先进水平存在差异,烃收率低,CH4选择性高,特别是钴基费托催化剂国外已工业化,而国内基本处于中试示范阶段;

(2)单台浆态床反应器产能只有50万t/a,国外同等规模的浆态床反应器产能可达到70万t/a;

(3)现采用浆态床法活化铁催化剂,活化后的催化剂不易存储,导致费托合成装置开工周期长,装置操作灵活性差;

(4)采用白土精制的方法脱除费托合成蜡中含有的催化剂细粉,产生大量的固体废弃物;

(5)石脑油馏分辛烷值低于40,无法生产汽油产品,生产的柴油馏分密度小于810 kg/m3,无法满足现有柴油标准的要求;

(6)现有的费托合成水处理工艺采用加碱中和然后提取混合醇的工艺路线,产生了大量的固废,环境不友好。

为解决上述问题,国家能源集团联合中科院大连化物所、国家能源集团宁夏煤业公司、北京低碳清洁能源研究院、中石化工程建设有限公司、南京工业大学、清华大学、中科院过程所、浙江工业大学、中国石油大学(北京)、河北工业大学、中国石油大学(华东)、中国神华煤制油化工有限公司等于2017年承担了国家重点研发计划——先进煤间接液化及产品加工成套技术开发。笔者将围绕项目组研究成果与技术开发的最新动态,详述下属5个课题承担的8个研究方向的最新成果。

针对煤间接液化技术发展遇到的瓶颈问题,凝练了三大关键科学问题,设立了5个课题开展8个前沿研究方向的研发。

三大关键科学问题分别为:① 高性能钴/铁基催化剂制备、活化、反应和失活过程机理和动力学;② 大型浆态床反应器放大规律、过程强化和调控机制;③ 反应产物高效分离和高质化利用转化过程热力学和动力学。

5个课题为:① 高性能钴基费托合成催化剂规模化制备技术;② 高性能铁基费托合成催化剂规模化制备技术;③ 新型费托合成反应器及工艺、催化剂活化技术开发(包括渣蜡中固体物高效分离);④ 合成油生产无硫、低烯烃、低芳烃国六汽柴油集成技术开发;⑤ 合成水中低碳含氧有机物高效提取与水资源化技术开发及中试验证。

8个前沿研究方向为:① 通过对Co2C 介导的原位转晶技术、载体优化及工程放大研究,完成高性能钴基催化剂的制备及规模化应用;② 采用原位/非原位技术系统研究催化剂活性相生成机理及失活机理,开发高性能铁基催化剂的制备技术;③ 流化床铁基费托合成催化剂活化技术;④ 适应高浓度催化剂的浆态床反应器及工艺;⑤ 渣蜡中固体物高效分离技术;⑥ 合成油生产无硫、低烯烃、低芳烃国六汽油技术;⑦ 合成油生产无硫、低烯烃、低芳烃国六柴油技术;⑧ 合成水中低碳含氧有机物低成本高效提取技术。

三大关键科学问题、5个课题和8个前沿研究方向的逻辑关系,以及理论研究体系如图1所示。

图1 先进煤间接液化及产品加工成套技术开发项目研究体系示意

Fig.1 Schematic view of the research system for the advanced coal indirect liquefaction and product processing complete technology development project

针对目前钴基费托合成催化剂目标产物选择性差、长周期稳定性有待提高等制约其工业应用的关键问题,开发新型高性能钴基费托合成催化剂,有效减少甲烷等副产物的生成,提高CO转化率,延长催化剂使用寿命,并实现新型钴基催化剂1 t/d规模化制备和每年15万t油以上规模工业示范应用。

2.1.1 Co2C介导原位转晶技术及工程放大研究

费托合成钴基催化剂的活性相金属钴有面心立方(fcc-Co)和六方密堆(hcp-Co)两种晶相结构[3-4],其中hcp-Co比fcc-Co具有更高活性![]() 选择性及稳定性[5],但常规浸渍、焙烧、氢活化制得的催化剂表面以fcc-Co为主[6-10]。针对直接法制备得到的催化剂钴晶相以催化性能较低的fcc-Co为主这一问题,通过催化剂作用模型机理研究,发现Co2C介导的原位转晶技术可以将催化性能相对较低的fcc-Co先转化为 Co2C,再进一步转化为催化性能相对较高的hcp-Co。本项目对转晶过程的介导物种碳化钴(Co2C)生成的关键条件、影响因素和其对催化过程及产物分布的影响规律开展了大量研究[11-12],并进行了Co2C晶相转晶为hcp-Co的研究。图2为采用转晶技术将传统浸制法制备的Co/AC催化剂(图2(a))经碳化处理(图2(b))再经逆转晶处理(图2(c))的TEM图像。采用HRTEM和XRD表征验证了浸制法制备的Co/AC催化剂(图2(a))中钴晶相以fcc-Co 为主,经碳化工艺后的Co/AC催化剂(图2(b))中钴晶相以Co2C 为主,再经逆碳化转晶处理得到的Co/AC催化剂(图2(c))则以hcp-Co为主要钴晶相。

选择性及稳定性[5],但常规浸渍、焙烧、氢活化制得的催化剂表面以fcc-Co为主[6-10]。针对直接法制备得到的催化剂钴晶相以催化性能较低的fcc-Co为主这一问题,通过催化剂作用模型机理研究,发现Co2C介导的原位转晶技术可以将催化性能相对较低的fcc-Co先转化为 Co2C,再进一步转化为催化性能相对较高的hcp-Co。本项目对转晶过程的介导物种碳化钴(Co2C)生成的关键条件、影响因素和其对催化过程及产物分布的影响规律开展了大量研究[11-12],并进行了Co2C晶相转晶为hcp-Co的研究。图2为采用转晶技术将传统浸制法制备的Co/AC催化剂(图2(a))经碳化处理(图2(b))再经逆转晶处理(图2(c))的TEM图像。采用HRTEM和XRD表征验证了浸制法制备的Co/AC催化剂(图2(a))中钴晶相以fcc-Co 为主,经碳化工艺后的Co/AC催化剂(图2(b))中钴晶相以Co2C 为主,再经逆碳化转晶处理得到的Co/AC催化剂(图2(c))则以hcp-Co为主要钴晶相。

图2 活性炭担载钴基Co/AC浆态床催化剂经碳化 钴介导晶相优化后的晶相变化

Fig.2 Crystal structure analysis of Co/AC slurry bed catalyst optimized by cobalt carbide-mediated crystal phase

本项目在催化剂晶相结构优化机理、过程动力学及关键控制因素研究基础上,2019年度在公斤级催化剂装量中试装置上完成了Co2C介导的原位转晶技术工程化放大研究,使钴基催化剂性能得到改进,达到![]() 时空产率≥0.3 kg/(kg·h)、CO转化率≥90%的研究指标要求。

时空产率≥0.3 kg/(kg·h)、CO转化率≥90%的研究指标要求。

2.1.2 钴催化剂载体研究

载体在负载型催化剂中的作用非常重要,钴催化剂工业用的载体主要有氧化硅[13-15]、活性炭[16-18]和氧化铝[19-21]。对氧化硅、活性炭和氧化铝孔结构进行了调节,通过对浸渍液表面张力的调节和载体表面官能团处理,控制钴活性组分分布于载体非扩散控制区域,解决扩散控制引起的放大效应问题。研究表明,氧化硅载体经优化处理可调节载体孔尺寸及分布,中孔区宽分布对解决内扩散控制有效,Co/SiO2催化剂油收率提高20%。考察不同孔分布的Al2O3催化剂载体,优化金属Co晶粒的分布,改进后催化剂进行了公斤级放大与长周期稳定性测试,由图3可知,放大后催化剂在1 800 h的长周期测试中表现稳定。

图3 公斤级放大催化剂1 800 h寿命评价

Fig.3 Stability evaluation of kilogram scale catalyst for 1 800 h

2.1.3 活性炭及氧化硅担载钴基催化剂1 t/d规模制备研究

以特殊工艺预处理的活性炭(AC)为载体,通过载体孔尺寸调节产生的空间限域效应以及载体-助剂-钴活性相间相互作用,制备具有高活性、高汽柴油组分选择性和高稳定性的Co/AC催化剂。通过对载体的预处理优化了载体孔道结构,通过助剂[22]改性使活性金属钴组份晶粒分布更集中,晶粒尺寸更小,有利于提高金属钴组分利用效率,因而提高催化剂活性;在上述研究的基础上,分别开展了1 t/d活性炭担载钴基催化剂制备和氧化硅担载钴基催化剂制备1 t/d规模的工程放大研究,并分别在公斤级催化剂装量中试装置上对两种催化剂的性能进行了1 200 h评价(图4),催化剂更换量低于20%,单次再生寿命达到6 000 h,满足研究目标的要求。

图4 活性炭担载钴基催化剂的公斤级催化剂装量浆态床单管放大试验

Fig.4 Slurry bed scale-up test of activated carbon-supported cobalt-based catalyst in kilogram upgrade

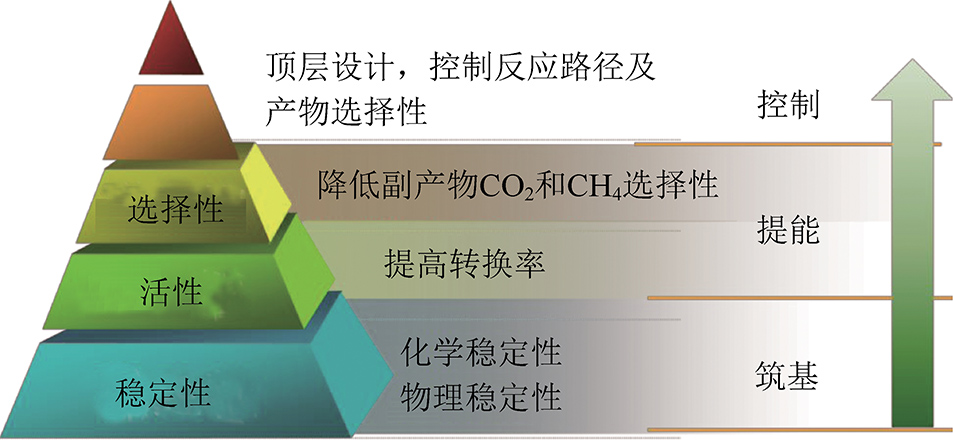

针对目前铁基催化剂在认识上存在的局限性、催化剂活性及产物选择性偏低、长周期运转稳定性有待提高等关键问题[23],从微观和宏观层面认知,开发高性能铁基费托合成催化剂,有效提高汽油、柴油和石蜡产品产量,减少CO2,CH4副产物选择性,实现1 t/d催化剂规模化制备,在50万t/a费托合成工业装置进行示范应用。研究技术路线如图5所示。

图5 高性能铁基费托合成催化剂制备研究技术路线

Fig.5 Research route of preparation of high-performance Iron-based catalyst for Fischer-Tropsch synthesis

2.2.1 费托合成铁催化剂的前驱体化结构控制与催化剂表面元素控制研究

采用分子模拟的方法对高性能费托合成铁基前驱体(2线水合铁Ferrihydrite,简称FH)的结构控制和催化剂表面助剂元素优化,目标完成对催化剂制备过程的分子模拟机理研究,实现FH基体-黏结性助剂-电子助剂元素在反应活性区域形成协同效应,提高催化剂的稳定性。分子模拟针对铁催化剂制备过程中最核心的沉淀反应,通过分子动力学模拟了铁前躯体2线水合氧化铁FH的形成过程,通过与实验制备的2线水合氧化铁FH的XRD衍射对照,更加符合实际体系(图6)。搭建了助剂B原子在Fe5C2表面的模型、初步模拟B原子在Fe5C2表面的CO吸附、脱附影响、尤其是对积碳的抑制作用。

2.2.2 费托合成铁催化剂活性相及失活基础研究

铁基催化剂氧化态没有活性,只有活化后才有活性[24-26],活化后存在的几种铁碳化物如χ-Fe5C2,θ-Fe3C,ε(′)-Fe2(.2)C与 Fe7C3均可作为F-T反应的活性,普遍接受碳化铁是反应的活性相[27-30]。目前世界上的研究对碳化铁的生成机理依然存在争议[31],亦未发现可控制碳化铁晶相的方法[32]。基于此,从碳化铁的生成原理研究出发,通过实验提出最适宜的工业化碳化铁合成条件,对进一步研究催化剂稳定性助剂作用机理、催化剂活性与选择性优化打下了坚实基础。与荷兰埃因霍温理工大学分子催化实验室、北京科技大学等单位进行合作,研究取得了创新性研究成果,开发了一种稳定的超低二氧化碳选择性纯相ε′-Fe2.2C/ε-Fe2C费托催化剂制备技术[33],图7为采用环境透射电子显微镜(ETEM)成功观测到由纳米金属Fe转化成ε-Fe2C/ε′-Fe2.2C的过程与中间体。

图6 实验与模拟XRD对比

Fig.6 Comparison of experimental and simulated XRD

图7 环境透射电子显微镜(ETEM)研究[33]

Fig.7 Environmental Transmission Electron Microscopy (ETEM) research[33]

铁基催化剂在费托反应过程中易因积碳和相变等原因发生失活现象[34-35],影响催化剂的长程稳定性。因此从催化剂失活的主要因素着手,研究了积炭、硫含量对催化剂性能和活性相的影响,采用XRD,XPS,TPH-MS等方法对催化剂活性相进行了表征,通过关联表征和反应数据,初步获得了催化剂表面积炭对催化剂性能的影响规律。现有研究结果表明,非活性碳物种的沉积是造成该铁基催化剂失活的重要原因。同时,可以通过优化活化条件来减少催化剂积炭和失活,通过综合比较催化剂的CO转化率和产物选择性,采用温度T=533 K,H2/CO物质的量比=20的活化处理条件可减少催化剂在反应过程中的非活性碳物种沉积。

2.2.3 完成1 t/d催化剂试生产,百吨油品/年中试装置运行

基于对现有浆态床费托合成工业技术现状、前期获得的中试运转及18万t/a示范装置运转数据、催化剂性能影响因素分析,提出先进工业化费托合成催化剂开发的“筑基—提能—优化”3阶梯金字塔式研发思路,如图8所示,3个阶梯段的研发重点不同,但又彼此依托。第1阶段:筑基,指催化剂的抗磨性和稳定性必须作为开发高性能工业费托合成催化剂的基础,只有催化剂具备优越的抗磨性及稳定性,才能满足气-液-固三相浆态床反应装置平稳运行的要求,并为降低副产物选择性(提高催化剂产油率)及降低催化剂剂耗夯实基础。第2阶段:提能,即在优越的抗磨性及稳定性基础上,提高催化剂时空产率,使装置在同等条件下具备更高的处理能力,并为选择性的优化提供空间。第3阶段:优化,即在优越抗磨性、稳定性及活性基础上,优化催化剂选择性,降低副产物选择性并提高![]() 选择性,提高装置的经济性。在每一研究阶段,均采用理论分析做指导,实验模型做验证,DOE设计做筛选优化的研发思路,指导研究工作,加深对费托合成反应机理的认识,细化催化剂在制备和应用过程中从微观结构到宏观性能上的衍变过程的认识,创新催化剂制备方法和配方设计。通过对催化剂抗积碳性能、抗水热稳定和助剂的研究,得到了具有较好稳定性的Fe-Cu-K-B-SiO2催化剂配方,并通过DOE设计对配方进行了优选。在制备工艺上,通过建立催化剂物理结构模型,指导得到具有理想催化剂物理结构模型的制备工艺参数。从克级实验室小试到10 kg级的中试放大,通过稳健设计获得各工艺参数的控制范围及控制方案,并在中试装置上验证、制备出和实验室催化剂性能一致的中试放大剂。随后进入300 t/a工业试生产阶段,此阶段确定设备的设计与选型原则,例如滤饼再浆化均质化设备与工艺,结合喷雾干燥喷嘴研究掌握适宜高黏度、低固含量物料的雾化和成滴技术研究开发[36]、催化剂干燥停留时间与焙烧环境[37]等,还需制定三废处理方案、优化全系统流程,降低能耗和水耗,并在工业试生产装置上制备出和中试放大催化剂性能一致的工业放大剂。经过了催化剂的三级放大验证了新助剂、硅源[38-39]、沉淀参数[40]、焙烧温度[41]等催化剂核心工艺的优化结果,为最大程度实现放大正效应,消除了负效应,获得性能优良的工业费托合成催化剂(CNFT-1)。

选择性,提高装置的经济性。在每一研究阶段,均采用理论分析做指导,实验模型做验证,DOE设计做筛选优化的研发思路,指导研究工作,加深对费托合成反应机理的认识,细化催化剂在制备和应用过程中从微观结构到宏观性能上的衍变过程的认识,创新催化剂制备方法和配方设计。通过对催化剂抗积碳性能、抗水热稳定和助剂的研究,得到了具有较好稳定性的Fe-Cu-K-B-SiO2催化剂配方,并通过DOE设计对配方进行了优选。在制备工艺上,通过建立催化剂物理结构模型,指导得到具有理想催化剂物理结构模型的制备工艺参数。从克级实验室小试到10 kg级的中试放大,通过稳健设计获得各工艺参数的控制范围及控制方案,并在中试装置上验证、制备出和实验室催化剂性能一致的中试放大剂。随后进入300 t/a工业试生产阶段,此阶段确定设备的设计与选型原则,例如滤饼再浆化均质化设备与工艺,结合喷雾干燥喷嘴研究掌握适宜高黏度、低固含量物料的雾化和成滴技术研究开发[36]、催化剂干燥停留时间与焙烧环境[37]等,还需制定三废处理方案、优化全系统流程,降低能耗和水耗,并在工业试生产装置上制备出和中试放大催化剂性能一致的工业放大剂。经过了催化剂的三级放大验证了新助剂、硅源[38-39]、沉淀参数[40]、焙烧温度[41]等催化剂核心工艺的优化结果,为最大程度实现放大正效应,消除了负效应,获得性能优良的工业费托合成催化剂(CNFT-1)。

图8 三阶梯金字塔式研发思路

Fig.8 Three-tiered pyramid research and development scheme

在百吨油品/aCEU中试装置进行了2 000 h(2018-11-04—2019-01-26)长周期CNFT-1催化剂评价。近工业运转条件下的评价性能为(图9):CO转化率95%,CO2选择性 <20%,CH4选择性<2.5%,稳定运行2 000 h,催化剂的时空产率0.96 kg/(kg·h)(以![]() 计)。重质蜡的铁质量分数低于100×10-6,催化剂的抗磨性好。由于CEU装置没有脱CO2单元,导致CO的转化率比工业装置运转数值低,经模拟计算若催化剂CNFT-1在400万t/a装置上应用,通过脱除部分CO2,CO 的总转化率可以达到98%左右,同时催化剂的

计)。重质蜡的铁质量分数低于100×10-6,催化剂的抗磨性好。由于CEU装置没有脱CO2单元,导致CO的转化率比工业装置运转数值低,经模拟计算若催化剂CNFT-1在400万t/a装置上应用,通过脱除部分CO2,CO 的总转化率可以达到98%左右,同时催化剂的![]() 时空产率增加到1.0 kg/(kg·h),剂耗降低到1.0 kg/t以下。

时空产率增加到1.0 kg/(kg·h),剂耗降低到1.0 kg/t以下。

图9 CEU长期运行过程中时空产率和剂耗变化

Fig.9 Changes in space-time yield and dose consumption during CEU long-term operation

从2017年立项至今,完成了具有自主知识产权CNFT-1催化剂的实验室定型、中试放大、工业试生产,形成了完整的催化剂配方和制备技术。在百吨级催化剂评价装置平稳运行2 000 h,各项性能试验结果与现有催化剂相比关键指标和总体性能相当,并通过石化联合会的鉴定。经过催化剂的工业放大和运转数据,建立的1 000 t/a的CNFT-1催化剂工业生产线,经过调试整改进入工业化连续生产阶段。2019年12月CNFT-1催化剂开始在50万t/a宁煤煤制油费托合成装置进行工业试验,目前累计生产百吨成品催化剂,已投入宁煤煤制油费托合成工业装置,考察催化剂的CO转化率、目标产物选择性和长周期稳定运转研究。截止目前CNFT-1催化剂在宁煤400万t/a费托合成装置的工业试验持续时间超过1 000 h,催化剂性能保持稳定。

针对催化剂活化、费托合成反应器和渣蜡处理的瓶颈问题[42],开发高产能的浆态床反应器、催化剂活化技术和渣蜡处理技术。现有的浆态床活化和费托合成反应过程运行存在相互制约的问题,浆态床法催化剂活化催化剂开工时间长,采用气固流化床铁基费托合成催化剂活化技术,能够有效缩短装置开工时间,并增加催化剂替换灵活性。针对目前浆态床单台反应器产能低的问题,采用高性能铁基催化剂,开发适应于高浓度催化剂的新型气体分布器、内过滤、气液分离等内构件,并建立浆态床反应器模型,与工艺流程模型进行集成优化,实现反应过程强化,提高单台浆态床反应器产能30%达到65万t/a;针对从渣蜡中回收蜡的固含量过高问题,开发渣蜡高梯度磁分离技术,简化渣蜡处理工艺流程,提高蜡回收率,最终建成100 L/h渣蜡磁分离中试装置。

2.3.1 铁基费托合成催化剂流化床活化技术

开展铁基费托催化剂气固流化的冷模实验和模拟研究[43],获得费托铁基催化剂颗粒的流态化特性,得知费托铁基催化剂属于Geldart A类颗粒(图10,11),脱气性能优于催化裂化(FCC)催化剂,更容易流化和输送[44-47]。光纤探针测量了费托催化剂的床层径向分布,颗粒浓度出现了环核结构,与FCC颗粒分布类似,如图12所示。

图10 费托催化剂颗粒类型示意

Fig.10 Particle type of F-T Catalyst

图11 工业费托催化剂颗粒分布

Fig.11 Particle distribution of industrial F-T catalyst

图12 费托催化剂在流化床内的径向分布

Fig.12 Radial profile of catalyst volume fraction in the fluidized bed

为了提高实验分析结果的准确性和放大规律[48-49],建立了3套不同直径冷模气固流化床反应器(直径30,100和400 mm)和1套直径70 mm的中型热态气固流化床反应器。在直径30 mm流化床内测量了催化剂的磨损性能;在直径100 mm流化床内,利用光纤探针对催化剂气固流体力学参数进行了测量,提出沿反应器轴向变径串联的结构,并设计、建造了一个直径400 mm(顶部变径为800 mm)的冷模实验装置。

在直径70 mm的热态反应器(顶部变径为105 mm)上进行热态流化试验和铁基催化剂活化工艺条件试验,考察表观气速、反应压力等参数。由表2可知,气固流化床活化的催化剂的费托合成反应性能与浆态床活化的相当,CO的单程转化率超过60%,达到课题要求的技术指标。同时验证了气固流化床活化后催化剂可以长期存储的设想。并在直径70 mm的气固流化床反应器内分别进行了F-T催化剂在常压和最高压力3.0 MPa下的气固流体力学试验。与中科院过程所合作开展利用能量最小多尺度模型(EMMS)[50-51]对铁基催化剂气-固流化进行模拟,针对热态试验结果进行了初步的模拟,模拟结果与试验结果基本一致。

表2 铁基催化剂气固流化床活化的搅拌釜性能结果

Table 2 Activation performance of F-T catalyst in the gas-solid fluidized bed

参数浆态床活化气固流化活化正常卸料气固流化活化后氮封存储980 h活化温度/℃260260260活化压力(表压)/MPa2.01.31.3活化时间/h2488新鲜气H2/CO物质的量比4.808.648.64表观气速/(m·s-1)—0.290.29CO转化率/%65.065.365.7CO2选择性/%26.626.127.4CH4选择性/%1.51.31.4

注:搅拌釜评价条件:单程1次通过,新鲜气H2/CO物质的量比=3,新鲜气空速20 L/(g·h)(标准状态),反应压力2.3 MPa,反应温度 265 ℃。

图13 3.0 MPa流化床流体力学试验

Fig.13 Hydrodynamics experiment of fluidized bed

图14 20 t/批气固流化床示范装置流程示意

Fig.14 Schematic diagram of Demonstration plant of the gas-solid fluidized bed

流体力学试验结果显示在0.3~0.7 m/s空塔气速下,密相段处于湍流状态,操作压力越高,密相段的床层越稳定如图13所示。以此为基础进行了20 t/批气固流化床催化剂活化的方案和基础设计。流程示意如图14所示。其中设计流化床反应器最高操作压力为3.0 MPa,最高操作温度270 ℃,反应器直径2.0~2.5 m;反应器内部和外部设两级旋风,分离后气体采用油洗等方式分离5 μm以下的夹带颗粒等。最终根据气固流化床示范装置建设地点条件及预算情况,确定示范装置建设依托宁煤400万t/a间接液化项目中费托合成装置,利用现场原有催化剂浆态床活化装置的取热系统、分离系统和气体循环系统,使得总投资控制在预算范围之内,同时流化床活化后的催化剂可直接转移到费托合成系统内完成一次置换,目前已完成示范装置基础设计,正在开展详细设计工作。

2.3.2 单台浆态床反应器产能提升

按照工业放大规律,首先对上海建成的费托合成浆态床中试装置的工艺流程和反应器内构件进行了优化,并于2018年11月—2019年1月连续稳定运行2 000 h,产能规模从60 t/a提高到100 t/a,在中试装置上不仅考察和验证了自主开发的CNFT-1催化剂的性能,也验证了浆态床反应器产能提高的可能性。针对单台浆态床反应器产能低的问题,结合能量最小多尺度模型(EMMS)和群平衡模型(CFD-PBM),建立考虑气泡群及颗粒群等介尺度结构的相间作用力模型,并采用CFD模拟结合冷模、热模实验对反应器内构件进行优化,使其能够适应高催化剂含率和高产能下的运行;同时,将浆态床反应器模型和Aspen工艺流程模拟结合,根据搅拌釜小试、浆态床中试工艺实验结果,对反应过程及工艺参数进行集成优化,提高单台浆态床反应器产能的工艺系统配套。研究技术路线如图15所示。

图15 适应高浓度催化剂的浆态床反应器技术路线

Fig.15 Technical route for the research of slurry bed reactor with high concentration catalyst

气体分布器是浆态床反应器最重要的内构件之一,影响着气体的分布均匀状况及初始气泡尺寸,进而影响整个低高径比反应器的流场行为和反应性能[52]。国内工业规模的浆态床反应器往往采用气体管式分布器,分布器内部气体压力因管阻压降、动量回复或者出孔口压力不同而动态变化,因此分布器沿程各孔的流速(或流量)分布往往不均匀。例如图16(a),(b)中的散点分别是ACRIVOS等和KULKANI等测量的单根直管气体管式分布器的气体分布情况,可见穿孔气速沿流体流动方向均逐渐增加[53-54]。然而,由于分布器结构复杂,精细模拟会大幅度增加网格数量,降低多相流动模拟过程鲁棒性,目前大多将其简化为均匀进气状态,而忽略了潜在的非均匀进气特征。本项目通过建立分布器内部压力分布的一维数值模型,求解分布器沿程气体流量分布,图16(a),(b)中的实线是模型预测结果,与实验结果的较好对应也验证了模型的准确性。模型预测结果将进一步耦合到CFD模拟计算中,考察对反应器流体力学及反应行为的影响,为分布器的设计提供方向指导,将有助于提高工业规模浆态床反应器模拟的准确性。后续计划建成直径4.5 m的浆态床冷模装置,进一步降低放大风险。

图16 气体分布器中不同轴向位置的孔口速度分布

Fig.16 Axial profile of Perforation rate in the gas distributor

基于对气泡群和颗粒群等介尺度结构及其聚并破碎的机理分析,深入挖掘影响气液固体系的能量耗散机制,通过建立稳定性条件来反映不同控制机制间的协调,从而发展基于介尺度理论的包含流动、传质、传热、混合和化学反应的多相流模型,实现对传递和反应过程的定量分析[55-57]。针对三相体系中相间作用力的建模,建立基于能量最小多尺度方法的多相流模型,采用EMMS模型的基本原理如图17所示。目前基于EMMS原理建立了气液双气泡尺寸(Dual-Bubble-Size,DBS)模型。模型能够捕捉随着表观液速增加气含率减小,流型过渡延迟的观测现象。基于模型预测的结构参数,重构有效曳力系数,与CFD耦合,能够准确模拟不同操作模式的平均气含率及局部气含率径向分布。与其他曳力模型相比,优势明显。由图16可以看出模型建立过程中考虑了总能量NT的耗散机制分解方式及其稳定性条件,采用了CFD-PBE耦合模型建立守恒公式,确定气泡行为修正因子,最终确定了相互作用力模型[58-59]。

图17 EMMS模型基本原理

Fig.17 Basic principle of the EMMS interaction model

同时,利用已建立的双流体模型与群平衡模型相耦合的CFD-PBM模型框架,加入考虑内部流动机制的高压破碎模型来对工业条件下的浆态鼓泡床反应器进行模拟。CFD-PBM耦合模型的主要组成和建模思路如图18所示。随着压力的增加,由于气泡破碎增强,全局气含率显著增加。温度对气含率的影响主要通过其对液体的黏度和表面张力的影响体现。随温度升高,气含率显著增加。这是因为温度升高使液体黏度从31.7降低到4.7 mPa·s,气泡破碎速率增大。

图18 CFD-PBM耦合模型示意

Fig.18 Schematic diagram of CFD-PBM model

可见,采用基于EMMS理论建立两相相互作用模型,并进行了浆态床反应器反应性能和流体力学模拟;采用冷模装置研究了高黏度体系的气泡流体力学行为,并建立CFD-PBM模型;完成了浆态床反应器相关的流体力学和反应器模型基础研究,据此确定产能提高30%的方案。

2.3.3 渣蜡磁分离研究

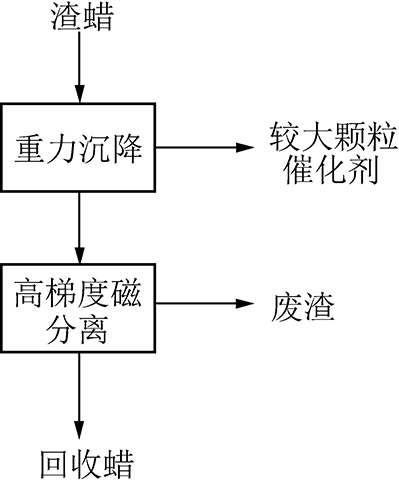

针对从渣蜡中回收蜡的固含量过高问题,利用渣蜡中的催化剂颗粒具有磁性的特点,开发渣蜡高梯度磁分离技术[60-62],利用聚磁介质内构件在外加磁场下所产生的高梯度磁场对渣蜡中催化剂细粉的强大磁场力,实现渣蜡中催化剂细粉的絮凝、吸附,进而实现渣蜡中液固的精细分离。为了提高分离效率,采用重力沉降串联高梯度磁分离技术对渣蜡中的固体催化剂进行分离,技术路线如图19所示。

图19 渣蜡固体物高效分离技术路线

Fig.19 Technical route for efficient separation of the slag wax

在原有研究的基础上,设计建造了一套20 L/h处理量的高梯度磁分离装置(图20(a)),对高梯度磁分离器中心腔体的背景磁感应强度进行了测量,得到了腔体内的磁感应强度分布。采用轻质白油和催化剂配制冷态浆液,考察了流速、磁感应强度、钢毛直径、反冲洗方式等对分离效果的影响,分离后样品的铁含量和浆液流速呈正比关系;与背景磁感应强度呈反比关系;装填细钢毛比粗钢毛的分离效果更好;气、液交替反冲洗的效果要好于单独使用液体反冲洗;随着流速增加,饱和吸附量逐渐减小。

采用宁煤400万t/a间接液化装置现场蜡过滤单元的稳定蜡和一级过滤渣蜡样品进行了热态实验(图21),由图21可以看出分离后样品的铁含量变化规律和冷态试验相似,较低的流速下经过分离后的渣蜡铁含量可以降到约200 mg/kg。

图20 高梯度磁分离试验装置

Fig.20 Experimental equipment of magnetic separation with high gradient

图21 不同流速的渣蜡的磁分离热态实验结果

Fig.21 Hot-state experiment,effect of flow rates of slag wax on magnetic separation

按照冷态和热态磁分离试验,设计了具有更高磁感应强度的高梯度磁分离中试设备(图20(b)),处理量预计在100 L/h以上。目前开发费托合成渣蜡高梯度磁分离技术,可提高蜡回收率,完成了20 L/h热态的渣蜡磁分离试验,分离后铁含量接近200 mg/kg。

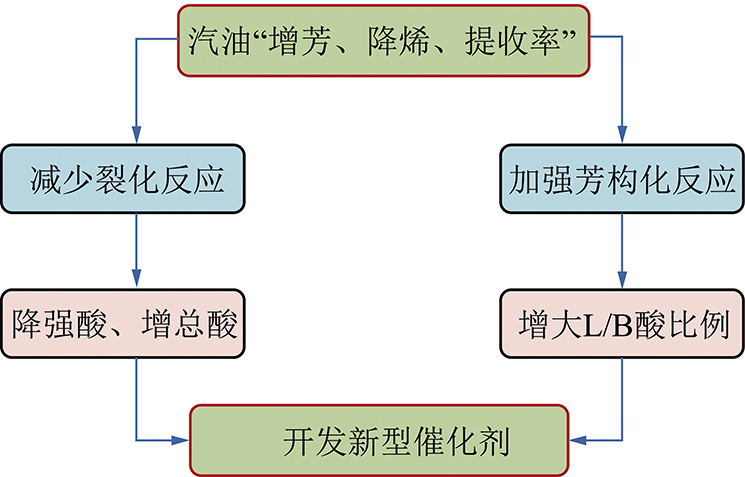

针对现有技术难以从合成油生产合格汽柴油产品问题[63-66],开发适宜于费托合成蜡生产汽油的催化裂化技术、直链烃异构化技术,并集成现有烷基化技术实现从合成油生产国六汽油;依据煤直接、间接液化油的特点,通过调和生产国六柴油,进一步调整两种调和组分的生产工艺,实现低成本生产国六柴油。合成油高质化利用研究技术路线如图22所示。

图22 合成油高质化利用研究技术路线

Fig.22 Research and technique routes of the high quality utilization of syncrude

2.4.1 费托合成蜡生产国六汽油调和馏分的催化裂化技术

本研究开发适宜于费托合成蜡生产汽油的催化裂化技术。研究合成蜡及其催化裂化产物分子结构组成,研制高异构化、适度芳构化活性合成蜡催化裂化专用催化剂,研究合成蜡催化裂化反应热力学与动力学,开发合成蜡催化裂化流态化反应工艺技术。

根据费托合成蜡的性质,其裂化性能与常规VGO的差异性,需要开发F-T蜡新型催化裂化工艺和催化剂,调控一次裂化反应转化率,强化二次反应中汽油馏分烯烃的异构化、芳构化反应。F-T蜡催化裂化反应的热力学分析表明在420~480 ℃反应域内实现费托蜡的裂化反应(吸热)和汽油馏分中烯烃的异构化、芳构化等(放热)反应优化是可行的[67-68]。研究发现,F-T蜡催化裂化生产清洁汽油涉及宽馏分、不同尺寸烃分子的转化,稀土改性Y分子筛可以增加汽油收率、提高汽油异构烷烃含量,同时降低烯烃含量[69-71];金属改性ZSM-5分子筛与Y分子筛配合,可以增加汽油芳烃含量,通过金属调节酸性和合理控制分子筛配比[72]。在多次筛选、改性催化材料的基础上,根据实验评价定型了专用催化剂,并对催化剂完成了放大制备,可以实现生产过程中汽油“增芳、降烯、提收率”的技术目标(图23)。

图23 催化裂化技术研究思路

Fig.23 Research approaches of catalytic cracking technology

对制备出的F-T蜡催化裂化专用催化剂在5~20 g/min小试装置上与放大制备的催化剂进行对比评价,获得的催化裂化汽油满足研究法辛烷值≥90(模拟计算法)的考核指标,同时汽油的硫质量分数≤10×10-6,烯烃体积分数≤25%,芳烃体积分数≤35%(图24)。

图24 专用催化剂小试催化裂化汽油烃组成对比

Fig.24 Comparison of the gasoline composition of small scale catalytic cracking tests using dedicated catalysts

图25 3种反应器型式的催化裂化产品分布

Fig.25 Catalytic cracking product distributions of the three kinds of reactors

使用3 kg/h催化裂化中试装置,对比研究了常规提升管、快速床和湍动流化床3种反应器,优化了反应器型式(图25)。新型湍动流化床反应器型式可以实现汽油馏分烯烃<25%,研究法辛烷值RON>90的目标,获得了关键动力学数据,具备提供编制工艺包基础数据的条件。

在此基础上进行了费托合成蜡催化裂化热力学研究。根据费托合成蜡的平均分子结构和反应特性的相似性,确定以正三十一烷为模型化合物模拟费托合成蜡催化裂化反应历程,构建反应网络,研究了长链正构烷烃催化裂化反应制清洁汽油馏分的热力学规律。通过计算长链烷烃裂化为烯烃、再由烯烃发生异构化和氢转移反应生成异构烷烃的反应平衡常数和反应焓变,发现该反应过程强化烯烃环化反应的发生是关键;烯烃环化反应焓变小于0,高温不利于反应向正反应方向进行,环烷烃脱氢芳构化反应平衡常数较大,并且随温度升高而增大;宏观耦合各类反应有利于实现反应系统的热量平衡。

2.4.2 直链烃异构化催化剂与工艺开发

本研究主要开发适宜于合成油低碳直链烃异构化技术,评价和确定合成油低碳直链烃产物加氢异构化催化剂与工艺体系,开发合成油低碳直链烃产物异构化催化剂的合成与制备技术,研究与优化合成油低碳直链烃产物异构化工艺条件。

针对费托合成低碳直链烃异构化过程,展开异构化催化剂及工艺评选、催化剂制备及表征工作。目前,在均匀负载贵金属铂(Pt)的条件下,进行了10 g级的4种系列异构化催化剂Pt-Al2O3/Cl,Pt-Y/MCM-41,Pt-MOR/MCM-41,Pt-SAPO-11的制备,并采用XRD,SEM,Py-IR,NH3-TPR,BET等表征了复合材料的结构和基本性质,并在直链烃异构化固定床连续反应中试装置上初步进行了单程异构化反应评价。催化剂表征结果显示:Pt-Y/MCM-41中Y沸石活性酸位得以保留,强酸性质被缓和(图26),该催化剂在一定程度抑制烷烃碳链的裂化,有利于烷烃异构化[73-74]。

以陕煤精制油为原料,评价了原料进行单程异构化反应,结果见表4。由表4可知,所选的催化剂体系液体收率均超过95%,C5~C6异构化收率在20%~35%、辛烷值≥87(模拟计算法),硫质量分数≤10×10-6,芳烃体积分数≤3%,均满足研究目标。

图26 催化剂的酸性表征[74]

Fig.26 Catalyst acidity characterization[74]

表4 不同催化剂催化陕煤精制油异构化性能评价

Table 4 Catalytic isomerization performances of various catalysts using Shaanxi coal refined oil as the raw material

催化剂指标Pt-Al2O3/ClPt-MORPt-MOR/MCM-41Pt-YPt-Y/MCM-41液体收率/%96.295.597.795.997.9C5异构化收率/%27.523.420.521.619.7C6异构化收率/%34.629.926.226.724.5异构化选择性/%82.484.778.683.480.2研究法辛烷值90.2192.4588.0388.390.66硫质量分数/10-67.25.25.66.77.4芳烃体积分数/%0.110.230.320.360.33

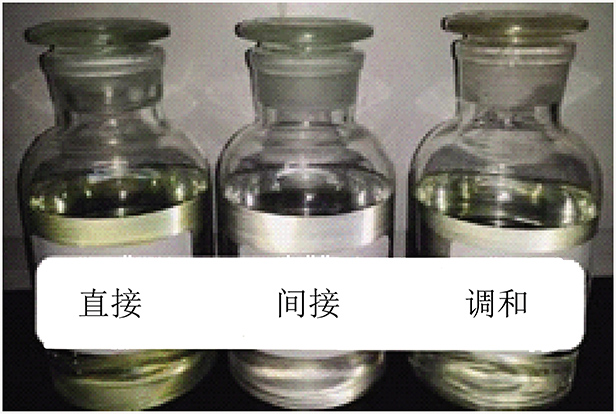

2.4.3 百万吨级煤直接/间接液化工业装置生产的柴油组分调和

煤直接液化柴油和煤间接液化柴油两者不同的加工工艺决定了各自的性质特点,煤直接液化柴油主要由环状烃构成,经过深度加氢提质后具有硫氮及芳烃含量低,凝点、冷滤点低、储存安定性好等特点,但其十六烷值偏低[75-76]。煤间接液化柴油主要由烷烃构成,具有十六烷值高、几乎不含硫氮及芳烃等特性,但其密度低,凝点高,低温流动性差[77-79]。由两者的性质特点可以看出,两者的密度、低温流动性及十六烷值存在很好的互补关系,有望通过调和实现优势互补[80-82]。据此,课题组开展了煤直接液化柴油和间接液化柴油调和试验。

煤直接液化柴油取自百万吨级的神华煤直接液化工业示范装置,煤间接液化柴油取自宁煤400万t/a的煤间接液化工业示范装置。在研究了其性质的基础上(表5),将煤直接液化柴油组分与煤间接液化柴油组分进行批量调和试验,并考察了两者的相容性和调和油性质。由图27可知试验用煤直接液化柴油与煤间接液化柴油调和得到的调和油颜色均匀、透明,通过观察未发现分层、絮凝和沉淀现象,说明两者具有很好的相容性。进一步通过性质分析显示,两者调和后密度、低温流动性及十六烷值等性质实现了很好的互补,得到了满足需求的调和柴油组分。

本研究主要针对费托合成污水有机物含量高、组分复杂、酸度高等特点,开发基于渗透汽化膜分离、隔壁塔特殊精馏、耐酸生物转化资源化、污水生物与化学深度耦合的低能耗绿色集成技术,克服传统费托合成水加碱中和工艺存在的能耗高、盐产生量大、废水排放量大等关键技术问题,实现低碳含氧有机物的高效分离及有机物与污水的同步资源化利用,最终设计并建造吨/日级中试验证装置并运行。研究技术路线如图28所示。

表5 直接和间接液化柴油的性质

Table 5 Properties of direct and indirect liquefied diesel

参数直接液化柴油间接液化柴油密度(20 ℃)/(kg·m-3)846722IBP/℃194.7182.050%馏出温度/℃215.7263.095%馏出温度/℃259343链烷烃体积分数/%8.093.9环烷烃体积分数/%89.25.4芳烃体积分数/%2.80.7

图27 试验样品外观

Fig.27 Appearances of the test samples

图28 合成水资源化利用技术路线

Fig.28 Technical route for synthetic water resources utilization

2.5.1 高耐酸、抗溶胀、高富集渗透汽化膜分离技术

渗透汽化膜分离是在液体混合物中组分蒸气压差的推动下,利用组分通过致密膜溶解和扩散速度的不同实现分离的过程,其突出的优点是能够以低的能耗实现蒸馏、萃取和吸收等传统方法难以完成的分离任务。为了实现高效稳定地从费托合成水中回收具有经济价值的小分子有机物,需要对膜材料,铸膜工艺[83],多元组分与膜之间的相互作用[84]以及分离层与支撑层之间的结合性质[85-86]等方面进行系统的研究。

课题组制备了PDMS/陶瓷复合膜并考察了多组分体系与复合膜之间的相互作用。图29为制备的PDMS/陶瓷复合膜的断面和表面电镜图[87],通过电镜图可以发现制备的复合膜膜厚在5 μm左右,表面平整无缺陷。为了更加接近真实体系和考察多组分体系与膜之间的相互作用,根据真实费托合成水的组成制备了多元模拟体系并测试了PDMS/陶瓷复合膜对该体系的分离性能。PDMS/陶瓷复合膜可以较好的从水中分离出非酸性有机物。膜的通量达到928 g/(m2·h),考察了PDMS/陶瓷复合膜的长期稳定性,结果表明在连续操作200 h后,膜性能依旧保持稳定。

图29 PDMS/陶瓷复合膜电镜[87]

Fig.29 SEM images of the as-prepared PDMS composite membrane[87]

为了进一步优化膜性能并提高复合膜的稳定性。可以直接对多孔支撑体进行化学改性,在其表面接枝上与相应聚合物分离层相互作用的基团,可以快捷高效地提高聚合物分离层与支撑体之间的相互作用,从而增强分离膜的界面结合力。图30为使用改性后的支撑体制备的PDMS/陶瓷复合膜对丁醇/水体系的分离性能要优于文献所报道的数据,并且优于使用未改性支撑体制备的复合膜的性能[88]。将使用改性后支撑体制备的PDMS/PVDF复合膜用于ABE体系的分离,如图31所示,在100 h的测试时间内,复合膜表现出对ABE体系的优异分离性能,且能保持较稳定[88]。

图30 与文献中最先进的聚合物膜在从水溶液中回 收丁醇的性能对比

Fig.30 Performance comparison with state-of-the-art polymeric membranes in literature for butanol recovery from aqueous solution

图31 PDMS/陶瓷(改性后)复合膜分离丙酮/丁醇/乙醇/水 (0.6%/1.2%/0.3%/98%)体系的长期稳定性测试[88]

Fig.31 A typical result of PDMS membrane supported on surface-modified substrate for continuous pervaporation separation of acetone/butanol/ethanol/water(0.6%/ 1.2%/0.3%/98%) mixtures[88]

有机支撑体与陶瓷支撑体相比具有成本低,易于加工等优点。但是在PDMS/PVDF复合膜的制备过程中,有很多的因素会影响到复合膜的结构稳定性和分离性能,例如铸膜液黏度,支撑体孔径,分离层厚度等。为了使PDMS/PVDF复合膜获得较高的分离性能,研究对上述的影响因素进行系统的研究,并优化并得出最佳的铸膜条件。

首次提出渗透气化膜替代传统加碱提取工艺,开发高耐酸、多组分污染物分离的膜处理技术,实现合成水中醇类有机物/水与酸类物质的高效分离,从而解决酸性物质对后续精馏装置的腐蚀问题,进一步降低精馏的能耗和成本。

2.5.2 内部能量集成隔壁塔与特殊精馏集成的有机物分离技术

目前,世界上已工业化的费托合成水提取技术主要是Sasol-I厂的回收工艺[89]。该流程主要使用常规精馏技术并涉及反应过程,大部分产品的纯度和提取率都不高,相应的技术经济性也不高。尽管可以将合成水中的醇类催化转化成烃类[90-92],但尚未实现工业化。国内有关单位也进行过相关的技术开发和基础研究,大多采用常规的精馏序列[93-94]。膜分离技术被引入到该过程中,用以实现共沸物的最终脱水[95-97]。对于含氧有机物的提取而言,由于合成水处理量非常大,同时系统的投资和连续稳定操作都是必须考虑的重要因素。因此,现阶段精馏仍为实现合成水规模化提取的最合适手段。由于能耗是影响整个过程经济性的主要因素,因此如何降低精馏过程能耗成为过程的核心问题,故该部分研究的主要目标为通过低能耗的精馏技术将脱酸后的费托合成水中的含氧有机物进一步提取。采用内部能量集成等过程强化手段可显著降低精馏过程能耗[98-99],对该体系而言,使用内部能量集成的隔壁塔技术能够起到明显节能效果。为此,本工作重点研究隔壁塔用于该体系时的最佳结构及操作参数,以及大通量高效立体传质塔板在隔壁塔中的应用特性。同时,针对该物系共沸体系较多的特点,开发各类共沸物系的特殊精馏分离技术及耦合工艺。

根据原料组成并考虑分离过程的经济性,设计了更为精简的含氧有机物提取分离方案并开展了实验验证(图32)。图32的工艺流程简要说明如下:由于原料组分复杂,需首先进行初步分离,在此基础上再进一步提取纯度较高的产品。该部分处理量大,分离耗能高(占全流程能耗50%以上),故首先利用隔壁塔进行初分可显著降低整体能耗并减少塔设备数量。隔壁塔的塔顶得粗甲醇,中间采出乙醇、正丙醇和水形成的共沸流股,塔釜得含水混合重醇(≥C4)。中间采出流股采取萃取精馏对乙醇脱水,塔顶得燃料级无水乙醇。乙醇塔塔釜流股先经萃取精馏塔部分脱水,再经丙醇塔精制得无水混和丙醇,塔顶流股循环返回。隔壁塔塔釜流股经分相器后,水相进脱水塔,油相与脱水塔塔顶油相混合进混醇精制塔,混醇精制塔塔底得无水混合重醇产品。在该过程通过分离,废水主要有两个出口,第1出口为脱水塔塔底,该塔底废水中排出乙二醇、丁内酯等少量无回收利用价值的物质,以及以羧酸盐形式存在的有机物;第2出口为溶剂回收塔塔顶,该塔顶产物仅含微量丙醇等有机物。整体而言,非酸性总有机物的提取率可达95%以上,只有少量无利用价值的有机物排出,尽可能实现了有机物的回收和资源化利用。

图32 混醇提取中试方案流程示意

Fig.32 Schematic diagram of the pilot scheme of alcohol extraction

通过研究理论塔板数、回流比、原料进料位置、萃取剂用量和进料位置等参数对分离效果的影响规律并进行优化,完成了分离过程的模拟工作。针对隔壁塔初步分离混合醇的工艺,分析混合物组成及中间组分返混的影响,利用序列二次规划(SQP)优化方法结合灵敏度分析工具对工艺进行参数优化。通过常规精馏序列工艺和隔壁塔分离工艺的对比结果表明,利用隔壁塔相比常规精馏序列工艺可降低47.8%的能源消耗和43.8%的年度总成本。证实将隔壁塔技术应用于费托合成水中混合醇的分离具有非常显著的优势。针对隔壁塔的控制问题,改进了隔壁塔气相分配比调节装置,该装置有利于实现隔壁塔的稳定控制,为工业稳定运行提供保障[100-101]。

由此可见,本研究确定了提取含氧有机物的精馏工艺方案,并完成了精馏系统的工艺优化和能量集成工作。下一步会在工艺优化的基础上,根据整个系统的能量消耗情况,对整个系统的换热情况进行优化和能量集成,实现不同品位能量的合理有效利用。

2.5.3 高酸生物转化资源化利用技术

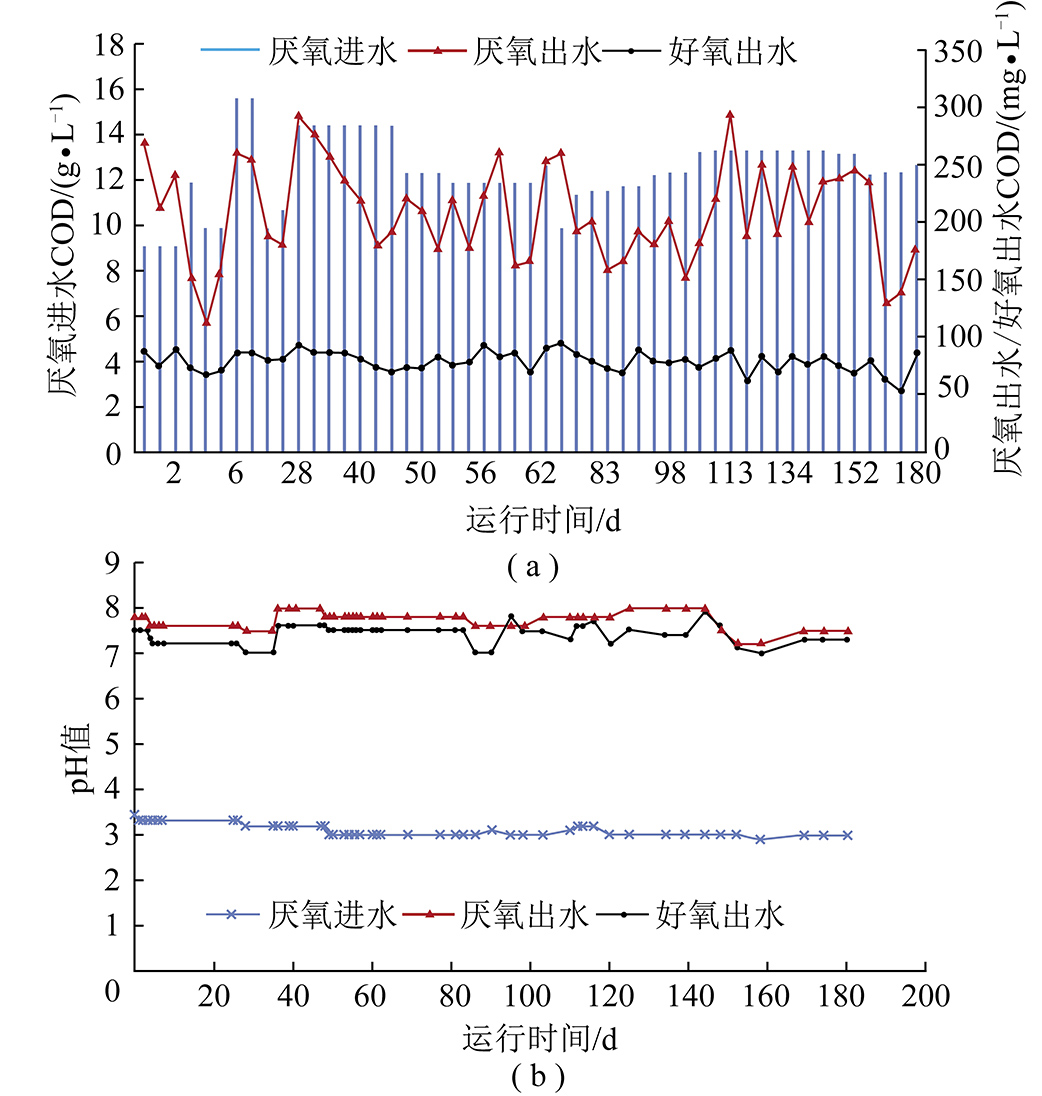

本研究旨在筛选高效耐酸产甲烷菌、优化反应器结构和水力条件、开发短流程高酸厌氧发酵技术,将有机酸转化成可燃性气体甲烷,并对甲烷进行回收利用,实现有机酸低成本转化资源化利用。基于费托合成废水在酸性条件下可生物降解的性质[102],采用生物选择器和传统厌氧反应器(EGSB)结合的办法,原位富集耐酸生物菌群,流程为:菌种选择器→厌氧反应器(EGSB)→厌氧沉淀池→好氧处理(图33)。实验研究了高酸厌氧发酵技术对宁煤集团真实费托合成废水的处理效果(图34)。费托合成废水进水pH值在3左右,厌氧预处理出水pH值在5~6,厌氧出水pH值在7~8。其中厌氧沉淀池VFA的质量浓度在150 mg/L以下,VFA/碱度<0.3,厌氧过程运行稳定。费托合成废水进水COD在10 000~15 000 mg/L、厌氧出水COD在150~400 mg/L,好氧出水COD在70~90 mg/L。此外,整个运行系统碱度几乎不增加,且TDS<1 000 mg/L。

图33 高酸生物转化小试测试平台

Fig.33 High-acid biotransformation pilot test platform

图34 耐酸生物转化小试工艺中进出水的COD和pH的变化

Fig.34 COD and pH change of inlet and outlet water in acid- resistant botransformation pilot process

上述研究的“耐酸厌氧-好氧-臭氧催化氧化深度处理”集成技术已应用到神华宁煤400万t/a煤炭间接液化项目费托合成废水优化升级改造工程,替换了现有的加碱中和工艺,实现了费托合成水的回用。在为后续处理提供高质量出水的同时,以生物沼气的形式回收有机物。实验结果明确了最优操作条件(污泥负荷、停留时间、反应器结构等),为示范工程的建设提供了技术规范。

2.5.4 污水深度处理及资源化利用技术

本研究主要针对煤间接液化工艺单元主要用水和产水特点,采用纳滤、反渗透、离子交换等分离技术,实现废水的梯度利用和近零排放。

宁煤煤间接液化项目原工艺将费托合成废水与气化废水(总水量1 400 m3/h,其中费托合成废水800 m3/h,气化600 m3/h)一并经“A/O生化-臭氧接触氧化-BAF滤池-外送污水深度处理装置”,污水深度处理装置设计处理能力为2 300 m3/h,采用两级膜浓缩(超滤+反渗透)+蒸发+精制工艺。产生优质再生水作为除盐水和循环水的补给水。其中,一段膜浓缩产水量为1 608 m3/h,回收率为70%,二段膜浓缩产水量为539.1 m3/h,回收率为78.5%。精制单元接收本装置二段膜浓缩产水、三段蒸馏水、含盐废水处理装置蒸发单元蒸馏水进行精制处理,产水量为779.8 m3/h,产生的再生废水(水量为12.3 m3/h)送至污水处理场进行处理。蒸发单元产生的盐卤水(水量为39.7 m3/h)外送蒸发塘进行处理。

费托合成废水与气化废水水质不同,前者属于高COD、低盐分废水,后者属于低COD、高盐分废水。费托合成废水无须进行脱盐处理即可满足回用标准。两者混合处理不仅增加了生化系统及除硬系统的负荷,也增加了膜单元的处理水量、增加了膜浓液产量,提高了总处理成本。经课题研究,依据分质处理,分类收集的原则,将费托合成废水和气化废水分别处理。费托合成废水经醇分离塔后产生的酸性废水(水量约800 m3/h),经本项目研究的技术路线“生物耐酸转化-A/O-MBR-臭氧催化氧化深度处理”后,出水COD≤30 mg/L,钙硬度(以CaCO3计)≤250 mg/L,碱度(以CaCO3计)≤200 mg/L,可满足《工业循环冷却水处理设计规范》(GB50050—2007)再生水水质标准要求,无需进行反渗透等膜处理即可实现梯级回用。产水(水量800 m3/h)可全部回用于循环水的补给水和气化废水后续膜处理过程所需的除盐水的补给水。宁煤项目所需的除盐水和循环水的补给水的总需水量为2 300 m3/h,因此,本项目的实施,实现了近零排放。

针对宁煤费托合成废水处理现状,采用不加碱工艺,将醇分离塔产生的酸性废水经废水升级改造工艺处理,非酸性废水经精馏提取工艺处理,同时开发了污水中有机物和污水同步资源化利用工艺和成套装置,分析了整体工艺的能量和水平衡,确定了项目实施过程中精馏工艺和废水处理各单元关键参数,完成了渗透汽化膜中试装置的初步设计。

(1)在公斤级催化剂装量中试装置上完成了Co2C介导的原位转晶技术工程化放大研究,改进了钴基催化剂性:![]() 时空产率≥0.3 kg/(kg·h)、CO转化率≥90%;完成了活性炭及氧化硅担载钴基催化剂1 t/d规模制备研究,在公斤级催化剂装量中试装置进行了1 200 h性能评价:催化剂更换量低于20%,单次再生寿命达到6 000 h。

时空产率≥0.3 kg/(kg·h)、CO转化率≥90%;完成了活性炭及氧化硅担载钴基催化剂1 t/d规模制备研究,在公斤级催化剂装量中试装置进行了1 200 h性能评价:催化剂更换量低于20%,单次再生寿命达到6 000 h。

(2)从分子层面上对高性能费托合成铁基催化剂制备核心沉淀反应进行模拟,研究了活性相精细控制、积炭、含硫反应气氛对催化剂性能的影响;完成1 t/d费托沉淀铁催化剂试生产,并在百吨油品/年中试装置运行,近工业运转条件下的评价性能:CO转化率为95%,CO2选择性 <20%,CH4选择性<2.5%,稳定运行2 000 h,催化剂的![]() 时空产率0.96 kg/(kg·h)。目前铁基催化剂已经开展千吨级生产线的连续稳定生产,提供给宁煤在50万t/a费托合成工业装置进行应用研究。

时空产率0.96 kg/(kg·h)。目前铁基催化剂已经开展千吨级生产线的连续稳定生产,提供给宁煤在50万t/a费托合成工业装置进行应用研究。

(3)通过对费托铁基催化剂颗粒的流态化特性参数的测试,得知费托铁基催化剂属于Geldart A类颗粒,更易输送。建立了3套不同直径冷模气固流化床反应器,在直径70 mm的气固流化床反应内进行了F-T催化剂在常压和高压3.0 MPa下的气固流体力学试验,与能量最小多尺度模型(EMMS)热态试验结果基本一致,为设计20 t/批次铁基催化剂气固流化床提供设计参数,并完成了基础设计。

(4)根据费托合成蜡原料的化学结构和性质,开发了针对费托合成蜡的专用催化裂化催化剂并实现规模化制备,使用规模化制备的催化剂获得的催化裂化汽油满足研究目标的要求。开发了费托合成直链烃异构化催化剂制备技术,制备规模达到10 g级/批;在10 mL小试装置上的评价,各项指标均达到指定要求。对工业的直接和间接液化柴油调和试验表明,两者具有很好的相容性和性能互补性,通过二者调和可以得到满足需求的调和柴油组分。

(5)优化了PDMS/PVDF复合膜的分离性能和界面附着力,膜通量≥200 g/(m2·h),对水中的丁醇具有优异的分离选择性。并完成了提取含氧有机物的精馏系统工艺优化和能量集成工作,可年处理10万t混醇原料,同时酸分离塔塔顶产物中有机物回收率≥95%。采用生物选择器和传统厌氧反应器(EGSB)结合的办法,在不加碱的前提下,成功实现了真实费托合成废水(宁煤集团)的高效处理。并根据研究煤间接液化工艺单元主要用水和产水特点,采用纳滤、反渗透、离子交换等分离技术,实现废水的梯度利用和近零排放。

[1] LU Jialiang,TANG Hongjun,SUN Yuping.Measure and suggestions on restraining China’s excessive growth of natural gas external dependence[J].Natural Gas Industry,2019,39(8):1-9.

[2] 相宏伟,杨勇,李永旺.煤炭间接液化:从基础到工业化[J].中国科学:化学,2014,44(12):1876-1892.

XIANG Hongwei,YANG Yong,LI Yongwang.Indirect coal-to-liquids technology from fundamental research to commercialization[J].Scientia Sinica Chimica,2014,44(12):1876-1892.

[3] LIU Jinxun,SU Haiyan,SUN Dapeng,et al.Crystallographic dependence of CO activation on cobalt catalysts:HCP versus FCC[J].Journal of the American Chemical Society,2013,135(44):16284-16287.

[4] GARCES L J,HINCAPIE B,ZERGER R,et al.The effect of temperature and support on the reduction of cobalt oxide:An in situ X-ray diffraction study[J].The Journal of Physical Chemistry C,2015,119(10):5484-5490.

[5] GNANAMANI M K,JACOBS G,SHAFER D W,et al.Fischer-Tropsch synthesis:Activity of metallic phases of cobalt supported on silica[J].Catalysis Today,2013,215:13-17.

[6] BRACONNIER L,LANDRIVON E,CLEMENCON I,et al.How do-es activation affect the cobalt crystallographic structure? An in situ XRD and magnetic study[J].Catalysis Today,2013,215,18-23.

[7] SADEQZADEH M,KARACA H,SAFONOVA V O,et al.Identification of the active species in the working alumina-supported cobalt catalyst under various conditions of Fischer-Tropsch synthesis[J].Catalysis Today,2011,164(1):62-67.

[8] KWAK G,WOO H M,KANG C S,et al.In situ monitoring during the transition of cobalt carbide to metal state and its application as Fischer-Tropsch catalyst in slurry phase[J].Journal of Catalysis,2013,307(6):27-36.

[9] JUNG S J,LEE S J,CHOI G,et al.The characterization of micro-structure of cobalt on γ-Al2O3 for FTS:Effects of pretreatment on Ru-Co/γ-Al2O3[J].Fuel,2014,149(2):118-129.

[10] HÉLINE K,OLGA S V,STÉPHANE C,et al.Structure and catalytic performance of Pt-promoted alumina-supported cobalt catalysts under realistic conditions of Fischer-Tropsch synthesis[J].Journal of Catalysis,2011,277(1):14-26.

[11] ZHAO Ziang,LU Wei,ZHU Hejun,et al.Tuning the Fischer-Tropsch reaction over CoxMnyLa/AC catalysts toward alcohols:Effects of La promotion[J].Journal of Catalysis,2018,361:156-167.

[12] ZHAO Ziang,LU Wei,YANG Ruoou,et al.Insight into the formation of Co@Co2C catalysts for direct synthesis of higher alcohols and olefins from syngas[J].ACS Catalysis,2018,8(1):228-241.

[13] SUN S,TSUBAKI N,FUJIMOTO K.The reaction performances and characterization of Fischer-Tropsch synthesis Co/SiO2 catalysts prepared from mixed cobalt salts[J].Applied Catalysis A General,2000,202(1):121-131.

[14] WANG Zhoujun,SKILES Stephanie,YANG Fan,et al.Particle size effects in Fischer-Tropsch synthesis by cobalt[J].Catalysis Today,2012,181(1):75-81.

[15] TSUBAKI N,SUN S,FUJIMOTO K.Different functions of the noble metals added to cobalt catalysts for fischer-tropsch synthesis[J].Journal of Catalysis,2001,199(2):236-246.

[16] WANG T,DING Y J,XIONG J M,et al.Fischer-Tropsch reaction over cobalt catalysts supported on zirconia-modified activated carbon[J].Studies in Surface Science and Catalysis,2004,147(4):349-354.

[17] MA Wenping,DING Yunjie,LIN Liwu.Fischer-tropsch synthesis over activated-carbon-supported cobalt catalysts:Effect of Co Loading and Promoters on Catalyst Performance[J].Industry and Engineering Chemistry Research,2004,43(10):2391-2398.

[18] WANG Tao,DING Yunjie,XIONG Jianmin,et al.Effect of vanadium promotion on activated carbon-supported cobalt catalysts in fischer-tropsch synthesis[J].Catalysis Letters,2006,107(1-2):47-52.

[19] VOGEL A P,DYK B VAN,SAIB A M.GTL using efficient cobalt fischer-tropsch catalysts[J].Catalysis Today,2016,259(2):323-330.

[20] SUN Xiaoyu,ZHANG Xueju,ZHANG Yi,et al.Reversible promotional effect of SiO2 modification to Co/Al2O3 catalyst for Fischer-Tropsch synthesis[J].Applied Catalysis A:General,2010,377(1):134-139.

[21] LI C,WANG P,YING W,et al.Co-Ru/γ-Al2O3 catalyst modified with ZrO2 for Fischer-Tropsch synthesis[J].Petroleum Science and Technology,2011,29(15):1546-1554.

[22] PEI Yangpeng,DING Yunjie,ZHU Hejun,et al.Study on the effect of alkali promoters on the formation of cobalt carbide (Co2C) and on the performance of Co2C via CO hydrogenation reaction[J].Reaction Kinetics,Mechanisms and Catalysis,2014,111(2):505-520.

[23] 温晓东,杨勇,相宏伟,等.费托合成铁基催化剂的设计基础:从理论走向实践[J].中国科学:化学,2017,47(11):1298-1311.

WEN Xiaodong,YANG Yong,XIANG Hongwei,et al.The design principle of iron-based catalysts for fischer-tropsch synthesis:from theory to practice[J].Scientia Sinica Chimica,2017,47(11):1298-1311.

[24] SCHULZ H,SCHAUB G,CLAEYS M,et al.Transient initial kinetic regimes of Fischer-Tropsch synthesis[J].Applied Catalysis A General,1999,186(1-2):215-227.

[25] BALIBAN C R,ELIA A J,WEEKMAN V,et al.Process synthesis of hybrid coal,biomass,and natural gas to liquids via Fischer-Tropsch synthesis,ZSM-5 catalytic conversion,methanol synthesis,methanol-to-gasoline,and methanol-to-olefins/distillate technologies[J].Computers & Chemical Engineering,2012,47(none):29-56.

[26] NIEMANTSVERDRIET W J,DVAN M A K,VAN L W DIJK,et al.Behavior of metallic iron catalysts during Fischer-Tropsch synthesis studied with Mössbauer spectroscopy,x-ray diffraction,carbon content determination,and reaction kinetic measurements[J].J.Phys.Chem,1980,84,3363-3370.

[27] BUKUR B D,NOWICKI L,ROSYNEK P M,et al.Activation studies with a Precipitated Iron Catalyst for Fischer-Tropsch Synthesis:II.Reaction Studies[J].Journal of Catalysis,1995,155(2):366-375.

[28] AMELSE A J,BUTT B J,SCHWARTZ H L.Carburization of supported iron synthesis catalysts[J].The Journal of Physical Chemistry,1978,82(5):558-563.

[29] BUKUR D B,OKABE K,ROSYNEK P M,et al.Activation studies with a precipitated iron catalyst for fischer-tropsch synthesis:I.Characterization Studies[J].Journal of Catalysis,1995,155(2):353-365.

[30] BADANI V M,DELGASS W N.The active phase of iron catalysts for acetonitrile synthesis[J].Journal of Catalysis,1999,187(2):506-517.

[31] MANSKER D L.Characterization of slurry phase iron catalysts for fischer-tropsch synthesis[J].Appl.Cat.A,1999,186(1-2):277-296.

[32] SMIT E DE,CINQUINI F,BEALE A M,et al.Stability and reactivity of ∈-χ-θ iron carbide catalyst phases in Fischer-Tropsch synthesis:Controlling μC[J].Journal of the American Chemical Society,2010,132(42):14928-14941.

[33] WANG P,CHEN W,CHIANG F K,et al.Synthesis of stable and low-CO2 selective ε-iron carbide Fischer-Tropsch catalysts[J].Science Advances,2018,4(10):eaau2947.

[34] 陈文迪,吕德义,郭中山,等.费托合成Fe基催化剂失活研究进展[J].工业催化,2019,27(6):9-15.

CHEN Wendi,LÜ Deyi,GUO Zhongshan,et al.Development on deactivation of Fe-based Fischer-Tropsch synthesis catalyst[J].Industrial Catalysis,2019,27(6):9-15.

[35] SANTOS P V,WEZENDONK T A,JAÉN D J J,et al.Metal organic framework-mediated synthesis of highly active and stable Fischer-Tropsch catalysts[J].Nature Communications,2015,6:6451.

[36] 郭中山,常海,吕毅军,等.沉淀铁费托合成催化剂制备技术及放大浅谈[J].神华科技,2017,15(11):58-63.

GUO Zhongshan,CHANG Hai,LÜ Yijun,et al.Brief Discussion about precipitated iron Fischer-Tropsch synthesis catalyst preparation technology and its amplify[J].Shenhua Science and Technology,2017,15(11):58-63.

[37] 武鹏,张魁,王鹏,等.硅溶胶粒径对沉淀铁催化剂费托合成性能的影响[J].石油化工,2016,45(4):398-401.

WU Peng,CHOU Weichao,WANG Peng,et al.Effect of precipitation temperature on the catalytic properties of precipitated iron in Fischer-Tropsch synthesis[J].Petrochemical Technology,2019,48(3):243-248.

[38] 武鹏,石玉林,吕毅军,等.SiO2在费托合成沉淀铁基催化剂中作用的研究进展[J].煤炭学报,2010,35(9):1531-1536.

WU Peng,SHI Yulin,LÜ Yijun,et al.Research process of effects of silicon dioxide promoter on iron based catalyst for Fischer-Tropsch synthesis[J].Journal of China Coal Society,2010,35(9):1531-1536.

[39] 郭秀盈,常海,程萌,等.沉淀铁费托合成催化剂焙烧工艺的优化研究[J].燃料化学学报,2017,45(2):235-242.

GUO Xiuying,CHANG Hai,CHENG Meng,et al.Optimization of the calcination process for precipitated iron based Fischer-Tropsch catalyst preparations[J].Journal of Chemistry and Technology,2017,45(2):235-242.

[40] 武鹏.pH操作窗口影响沉淀铁催化剂费托合成性能的研究[J].陕西师范大学学报(自然科学版),2019,47(1):28-34.

WU Peng.Effect of pH on the catalytic properties of precipitated iron for Fischer-Tropsch synthesis[J].Journal of Shanxi Normal University (Natural Science Edition),2019,47(1):22-28.

[41] 武鹏,丑维超,王鹏,等.沉淀温度对费托合成沉淀铁催化剂性能的影响[J].石油化工,2019,48(3):19-24.

WU Peng,CHOU Weichao,WANG Peng,et al.Effect of precipitation temperature on the catalytic properties of precipitated iron in Fischer-Tropsch synthesis[J].Petrochemical Technology,2019,48(3):243-248.

[42] 孙启文.煤炭间接液化[M].北京:化学工业出版社,2012.

[43] 佟瑞利,杨卓,鲁波娜,等.工艺条件对费托铁基催化剂气固流化特性的影响[J].煤炭学报,2020,45(4):1282-1289.

TONG Ruili,YANG Zhuo,LU Bona,et al.Effect of process conditions on gas-solid fluidization behaviors of iron-based Fischer-Tropsch catalyst[J].Journal of China Coal Society,2020,45(4):1282-1289.

[44] ZHU J X,LI G Z,QIN S Z,et al.Direct measurements of particle velocities in gas-solids suspension flow using a novel five-fiber optical probe[J].Powder Technology,2001,115(2):184-192.

[45] LIU M,ZHANG Y,BI H,et al.Non-intrusive determination of bubble size in a gas-solid fluidized bed:An evaluation[J].Chemical Engineering Science,2010,65(11):3485-3493.

[46] NOSRATI K,MOVAHEDIRAD S,SOBATI A M,et al.Experimental study on the pressure wave attenuation across gas-solid fluidized bed by single bubble injection[J].Powder Technology,2017,305:620-624.

[47] VISHWANATH P,DAS S,FABIJANIC D,et al.Qualitative comparison of bubble evolution in a two dimensional gas-solid fluidized bed using image analysis and CFD model[J].Materials Today:Proceedings,2017,4(4):5290-5305.

[48] TAGHIPOUR F,ELLIS N,WONG C.Experimental and computational study of gas-solid fluidized bed hydrodynamics[J].Chemical Engineering Science,2005,60(24):6857-6867.

[49] LU Bona,ZHANG Jingyuan,LUO Hao,et al.Numerical simulation of scale-up effects of methanol-to-olefins fluidized bed reactors[J].Chemical Engineering Science,2017,171:244-255.

[50] WANG Wei,LI Jinghai.Simulation of gas-solid two-phase flow by a multi-scale CFD approach of the EMMS model to the sub-grid level[J].Chemical Engineering Science,2007,62(1-2):208-231.

[51] LU Bona,NIU Yan,CHEN Feiguo,et al.Energy-minimization multiscale based mesoscale modeling and applications in gas-fluidized catalytic reactors[J].Reviews in Chemical Engineering,2019,35:879-915.

[52] D D MCCLURE,M N ABOUDHA,JKAVANAGH,et al.Mixing in bubble column reactors: experimental study and CFD modeling[J].Chemical Engineering Journal,2015,264:291-301.

[53] A ACRIVOS,B D BABCOCK,R L PIGFORD.Flow distributions in manifolds[J].Chemical Engineering Science,1959,10(1-2):112-124.

[54] A V KULKARNI,S S ROY,J B JOSHI.Pressure and flow distribution in pipe and ring spargers: Experimental measurements and CFD simulation[J].Chemical Engineering Journal,2007,133(1-3): 173-186.

[55] JIANG Xuedong,YANG Ning,ZHU Jiahua,et al.On the single and two-bubble class models for bubble column reactors[J].Chemical Engineering Science,2015,123:514-526.

[56] ZHOU Rongtao,YANG Ning,LI Jinghai.CFD simulation of gas-liquid-solid flow in slurry bubble columns with EMMS drag model[J].Powder Technology,2017,314:466-479.

[57] GUAN Xiaoping,YANG Ning.CFD simulation of pilot-scale bubble columns with internals:Influence of interfacial forces[J].Chemical Engineering Research and Design,2017,126:109-122.

[58] ZHANG Huahai,YANG Guangyao,A SAYYAR,et al.An improved bubble breakup model in turbulent flow[J].Chemical Engineering Journal,2019.

[59] 张华海,王铁峰.CFD-PBM 耦合模型模拟气液鼓泡床的通用性研究[J].化工学报,2019,70(2):487-495.

ZHANG Huahai,WANG Tiefeng.Generality of CFD-PBM coupled model for simulations of gas-liquid bubble column[J].CIESC Journal,2019,70(2):487-495.

[60] 胡晖,高红,贾绍义.高梯度磁过滤技术及展望[J].过滤与分离,2000,10(2):26-28.

HU Hui,GAO Hong,JIA Shaoyi.Technology and prospect of high-gradient magnetic filtration[J].Filter & Separator,2000,10(2):26-28.

[61] 郑必胜,郭祀远,李琳,等.高梯度磁分离器中填料的研究[J].华南理工大学学报(自然科学版),1998(10):34-39.

ZHENG Bisheng,GUO Siyuan,LI Lin,et al.A study on the packing in high magnetic separator[J].Journal of South China University of Technology (Natural Science),1998(10):34-39.

[62] 王军,郭军刚,范峥.高梯度磁分离法的工业应用研究[J].中国钼业,2011,35(6):41-43.

WANG Jun,GUO Jungang,FAN Zheng.Research on industrial application of high gradient magnetic separator[J].China Molybdenum Industry,2011,35(6):41-43.

[63] XANDER D,RALPH K A,MMICHIEL,et al.Are Fishcer-Tropsch waxes good feedstocks for fluid catalytic cracking units?[J].Catalysis Today,2005,106:288-292.

[64] XANDER D,RALPH K A,SCHAVERIEN J Colin,et al.Production of clean transportation fuels and lower olefins from Fischer-Tropsch Synthesis waxes under fluid catalytic cracking conditions The potential of highly paraffinic feedstocks for FCC[J].Applied Catalysis B:Environmental,2006,63:277-295.

[65] BRAHMACHARI B B,BOSE A N,DASGUPTA P K,et al.Hydrorefining of syncrude to diesel oil[J].Fuel Processing Technology,1987,17:73-83.

[66] 任杰,张怀科,李永旺.F-T合成油品加工技术的研究进展[J].燃料化学学报,2009,37(6):769-776.

REN Jie,ZHANG Huaike,LI Yongwang.Research progress of the processing technology for Fischer-Tropsch syncrude[J].Journal of Fuel Chemistry and Technology,2009,37(6):769-776.

[67] 吴建民,孙启文,张宗森,等.费托合成油品加氢裂化异构化反应的热力学[J].化学工程,2014,42(3):33-38.

WU Jianmin,SUN Qiwen,ZHANG Zongsen,et al.Thermodynamics of hydrocracking and isomerization reaction of Fischer-Tropsch syncrude[J].Chemical Engineering(China),2014,42(3):33-38.

[68] 俞安平,李治.催化裂化干气芳构化反应热力学分析[J].石油化工应用,2012,31(7):88-91.

YU Anping,LI Zhi.Thermodynamic analysis of aromatization reaction of the FCC dry gas[J].Petrochemical Industry Application,2012,31(7):88-91.

[69] 张剑秋,田辉平,达志坚,等.磷改性Y型分子筛的氢转移性能考察[J].石油学报(石油加工),2002,18(3):70-73.

ZHANG Jianqiu,TIAN Huiping,DA Zhijian,et al.Investigation on hydrogen transfer properties of Y zeolite modified with phosphorus[J].Acta Petrolei Sinica (Petroleum Processing section),2002,18(3):70-73.

[70] 宋家庆,范菁,何鸣元.一种降低催化裂化汽油烯烃含量的裂化催化剂[P].中国专利:CN1733363,2006-02-15.

[71] 王栋,刘涛,蔡军平,等.稀土改性Y型分子筛的研究进展[J].应用化工,2014,43(1):165-168.

WANG Dong,LIU Tao,CAI Junping,et al.Research advance in zeolite Y modified by rare earth[J].Applied Chemical Industry,2014,43(1):165-168.

[72] 高丽,马向荣.金属改性ZSM-5分子筛研究进展[J].山东化工,2018,47(22):44-47.

GAO Li,MA Xiangrong.Advances in Metal-modified ZSM-5 Zeolite[J].Shandong Chemical Industry,2018,47(22):44-47.

[73] ZHANG Yadong,LIU Dong,MEN Zhuowu,et al.Hydroisomerization of n-dodecane over bi-porous Pt-containing bifunctional catalysts:Effects of alkene intermediates’ journey distances within the zeolite micropores[J].Fuel,2019,236:428-436.

[74] ZHANG Yadong,LIU Dong,MEN Zhuowu,et al.Hydroisomerization of n-decane over micro/mesoporous Pt-containing bifunctional catalysts:Effects of the MCM-41 incorporation with Y zeolite[J].Fuel,2018,226:204-212.

[75] 李海军.煤直接液化柴油产品特性研究[J].神华科技,2016,14(2):74-77.

LI Haijun.Characteristic research of DDCL product[J].Shenhua Science and Technology,2016,14(2):74-77.

[76] 陶玉龙,林东东.煤直接液化柴油烃类组成分析[J].内蒙古石油化工,2015,41(14):9-11.

TAO Yulong,LIN Dongdong.Analysis of hydrocarbon composition of coal direct liquefactiondiesel[J].Inner Mongolia Petrochemical,2015,41(14):9-11.

[77] 赵亮,高章,刘卫林,等.煤液化柴油及其在发动机上的应用研究现状[J].小型内燃机与车辆技术,2019,48(6):80-83.

ZHAO Liang,GAO Zhang,LIU Weilin,et al.Research status of coal-to-liquids and its application in engines[J].Small Internal Combustion Engine and Vehicle Technique,2019,48(6):80-83.

[78] 张哲民,门卓武.煤直接和间接液化生产燃料油技术[J].炼油技术与工程,2003,33(7):58-61.

ZHANG Zhemin,MEN Zhuowu.Technology of direct and indirect coal liquefaction to produce fuel oil[J].Petroleum Refinery Engineering,2003,33(7):58-61.

[79] 梁雪美,张安贵,刘素丽,等.煤基液化柴油产品特性及调和试验研究[J].洁净煤技术,2019,25(S2):29-34.

LIANG Xuemei,ZHANG Angui,LIU Suli,et al.Study on the characteristics and blending experiment of coal liquefaction diesel products[J].Clean Coal Technology,2019,25(S2):29-34.

[80] 白雪梅.煤液化柴油调和及发动机试验研究[J].煤炭转化,2017,40(3):44-51.

BAI Xuemei.Study on blending and engine test with diesel of coal liquefaction[J].Coal Conversion,2017,40(3):44-51.

[81] 张建业,裴毅强,秦静,等.混合煤制油对共轨柴油机性能及排放影响的试验研究[J].内燃机工程,2015,36(2):13-24.

ZHANG Jianye,PEI Yiqiang,QIN Jing,et al.Research on effects of CTL diesel blend on performance and emissions of common-rail diesel engine[J].Chinese Internal Combustion Engine Engineering,2015,36(2):13-24.

[82] 尹超,王凤滨,董大陆.柴油机燃用煤制柴油的性能和排放[J].汽车工程,2014,36(2):159-163.

YIN Chao,WANG Fengbin,DONG Dalu.Performances and emissions of diesel engine fueled with coal derived diesel[J].Automotive Engineering,2014,36(2):159-163.

[83] DONG Ziye,ZHU Haipeng,HANG Yingting,et al.Polydimethylsiloxane (PDMS) composite membrane fabricated on the inner surface of a ceramic hollow fiber:From single-channel to multi-channel[J].Engineering,2019.

[84] LIU Gongping,GAN Lin,LIU Sainan,et al.PDMS/ceramic composite membrane for pervaporation separation of acetone-butanol-ethanol (ABE) aqueous solutions and its application in intensification of ABE fermentation process[J].Chemical Engineering and Processing:Process Intensification,2014,86:162-172.

[85] HANG Yingting,LIU Gongping,HUANG Kang,et al.Mechanical properties and interfacial adhesion of composite membranes probed by in-situ nano-indentation/scratch technique[J].Journal of Membrane Science,2015,494:205-215.

[86] WEI Wang,XIA Shanshan,LIU Gongping,et al.Interfacial adhesion between polymer separation layer and ceramic support for composite membrane[J].AIChE Journal,2010,56(6):1584-1592.

[87] ZHU Haipeng,LIU Gongping,YUAN Jianwei,et al.In-situ recovery of bio-butanol from glycerol fermentation using PDMS/ceramic composite membrane[J].Separation and Purification Technology,2019,229:115811.

[88] CHEN Guining,ZHU Haipeng,HANG Yingting,et al.Simultaneously enhancing interfacial adhesion and pervaporation separation performance of PDMS/ceramic composite membrane via a facile substrate surface grafting approach[J].AIChE Journal,2019,65(11):e16773.

[89] 舒歌平,史士东,李克健.煤炭液化技术[M].北京:煤炭工业出版社,2003.

[90] REINIER J J NEL,A K DELERK.Fischer-Tropsch aqueous phase refining by catalytic alcohol dehydration[J].Industrial & Engineering Chemistry Research,2007,46(11):3558-3565.

[91] CHEN Lungang,ZHU Yulei,ZHENG Hongyan,et al.Catalytic degradation of oxygenates in Fischer-Tropsch aqueous phase effluents to fuel gas via hydrodeoxygenation over Ru/AC catalyst[J].Journal of Chemical Technology & Biotechnology,2012,87(1):112-122.

[92] 陈伦刚,刘勇,定明月,等,Ru 催化加氢选择性脱除F-T合成水相中的含氧化合物[J].化工学报,2014,65(11):4347-4355.

CHEN Lungang,LIU Yong,DING Mingyue,et al.Removal of oxygenates in aqueous phase product of F-T process by catalytic hydrogenation over Ru catalyst[J].CIESC Journal,2014,65(11):4347-4355.

[93] 李云华.费托合成水相副产物馏分切割工艺的技术开发[D].天津:天津大学,2003.

LI Yunhua.Technical development of Fischer-Tropsch synthetic water phase by-product fraction cutting process[D].Tianjin:Tianjin University,2003.

[94] 汪俊锋,王红星,杨金杯,等.费托合成水相副产物混合醇分离脱水工艺模拟及优化[J].计算机与应用化学,2015,32(5):567-571.

WANG Junfeng,WANG Hongxing,YANG Jinbei,et al.F-T of mixed alcohol aqueous by-product separation dehydration technology simulation and optimization[J].Computers and Applied Chemistry,2015,32(5):567-571.

[95] 魏江波,史桂雄,王乃鑫,等.渗透汽化法分离费托合成废水中含氧有机物的中试研究[J].膜科学与技术,2018,38(3):110-115.

WEI Jiangbo,SHI Guixiong,WANG Naixin,et al.The pilot scale study on pervaporation separation of organic compounds from Fischer-Tropsch wastewater[J].Membrance Science and Technology,2018,38(3):110-115.

[96] 李玲,柴士阳,刘来春,等.费托合成水相副产物混合醇渗透蒸发分离工艺[J].化工进展,2017,36(6):2086-2093.

LI Ling,CHAI Shiyang,LIU Laichun,et al.Study on separation of mixed alcohol from water phase by-product in the F-T synthesis by pervaporation technology[J].Chemical Industry and Engineer Progress,2017,36(6):2086-2093.

[97] 马爱华,云志.费托合成水相副产物中具有共沸组成的低碳混合醇-水体系分离方法的研究进展[J].石油学报,2013,29(4):738-734.

MA Aihua,YUN Zhi.Research progress of separation technologies for azeotropic mixture of lower alcohols-water system of the by-product in water of Fischer-Tropsch synthesis[J].Acta Petrolei Sinica (Petroleum Processing section),2013,29(4):738-734.

[98] FANG Jing,LI Zhongyang,HUANG Guoming,et al.Externally heat-integrated multiple diabatic distillation columns (EHImxDC):Basic concept and general characteristics[J].Industrial & Engineering Chemistry Research,2020,59(4):1668-1681.

[99] FANG Jing,CHENG Xiaoming,LI Zhongyang,et al.A review of internally heat integrated distillation column[J].Chinese Journal of Chemical Engineering,2019,27(6):1272-1281.

[100] 李春利,李东川,李景玉.新型气相分配器对隔板填料塔性能的影响[J].化工进展,2019,38(8):3583-3588.

LI Chunli,LI Dongchuan,LI Jingyu.Effect of new vapor splitter on performance for dividing wall packing column[J].Chemical Industry and Engineer Progress,2019,38(8):3583-3588.

[101] 李春利,马帅明,姜挺,等.一种新型隔板塔气体分配器的性能研究[J].现代化工进展,2018,38(2):198-201.

LI Chunli,MA Shuaiming,JIANG Ting,et al.Study on performance of a new gas distributor for dividing wall column[J].Modern Chemical Industry,2018,38(2):198-201.

[102] 王小龙.基于颗粒污泥的单级自养脱氮系统构建及其脱氮效能研究[D].黑龙江:哈尔滨工业大学,2018.

WANG Xiaolong.The construction of one-stage deammonification system with granular sluge and the study of its nitrogen removal performance[D].Heilongjiang:Harbin Institute of Technology,2018.