冲击地压作为煤岩动力灾害之一,是矿山井巷和采场周围煤岩体由于变形能释放而产生的以突然、急剧、猛烈的破坏为特征的动力现象,是一种特殊的矿山压力显现形式[1-5]。近年来随着深部资源开采逐渐增加,具有冲击地压特征的矿井数量逐年增多[6-11]。传统的高强度支护方式无法适应冲击地压矿井的支护需要,为了满足具有冲击地压倾向矿井的支护需求,具有刚柔耦合特性的缓冲吸能支护装备成为研究热点[12-13]。目前针对该热点的主要研究方法是理论计算和数值模拟,在煤矿防冲支护技术研发方面,我国没有全尺度的试验研究手段,也缺少井下支护设备使用前抗冲击检测的相关行业标准。由于冲击地压矿井巷道防冲支架的受力状况为首先承受的初撑力基本为准静态载荷,当冲击来压时,防冲支架是在初撑力静载基础上的瞬时高速大冲击载荷作用,并且此冲击载荷在冲击发生后持续作用一段时间,即冲击地压是由静、动载荷叠加作用下发生的突然失稳现象[14],具有冲击能量大、静动载荷转换时间短、冲击速度大的特点。为了深入研究防冲支架在静-动复合加载作用下的动力学特性,亟需研发一种能够近似模拟实际工况的冲击试验装置。

国内外学者对不同用途的冲击试验机进行了大量研究,在试验机的工作原理、模型建立、设计方法和控制理论等方面取得了一定成绩。针对大型试件的冲击试验,由于冲击能量较大,通常采用落锤或液压加载方式;针对小型件的高速冲击,常用霍普金森压杆方式进行冲击加载。金属落锤冲击试验机或摆锤冲击试验机的冲击载荷大小由锤体质量和高度决定,目前落锤式冲击试验机最快冲击速度可达19.8 m/s,锤体质量最大为490 kg,能够实现大吨位及快速冲击试验,但是无法实现静-动复合加载[15-18]。姜超等针对缓冲力与冲击速度近似成正比的被压试件设计了一种工作性能测试试验台,该试验台冲击速度0.5 m/s时缓冲力为21 kN,采用液压驱动方式,可实现快速连续冲击[19];张子荣等针对矿用锚杆冲击拉伸试验机开展研究,该试验机采用的对称布置液压缸拉伸锚杆,最大拉伸力为230 kN[20]。王贡献等提出一套全液压驱动的重载舰船设备抗冲击试验系统模型,该系统的被压试件质量可达5 000 kg,最大冲击速度可达5 m/s[21];谢腾飞等研究了液压支架大流量安全阀动态性能试验,分析对比了现有冲击试验台的特点,指出以蓄能器为动力源的快速加载系统能够达到5~25 ms内增加到冲击压力以上的试验要求[22];徐昆鹏等针对瞬时流量300 L/min以上的安全阀设计了一种以蓄能器为动力源的高压大流量安全阀试验装置,该装置对500 L/min、额定压力50 MPa的被试阀试验时,6 ms即达到阀开启压力[23]。上述试验装置多采用液压加载方式,证明了液压加载在冲击试验方面的优势,但限于被压试件的要求,均存在加载方式单一,冲击力小,冲击速度低,无法完成静-动复合加载的问题。笔者提出一种基于液压加载原理的大吨位静动复合冲击试验机设计方法,对其工作原理、动态性能进行分析,并研发了样机,对其进行了实验测试,达到了设计要求。

1 冲击试验机设计要求

冲击的定义是一种非定周期的瞬态振动,即物体或系统受到的载荷是瞬间高速率变化的强烈加载,冲击试验的方式很多,如多次等强度的冲击、大能量的单次冲击、低幅高频的振动冲击等,具体的试验方式由被压试件的实际工况要求制定。现有的巷道用液压支柱中,整架额定工作阻力有2 000,4 000,6 000,8 000 kN等。由于本试验机的设计是针对巷道支护设备实验室内冲击试验,特别是对防冲支架中的核心关键部件,防冲吸能立柱进行静-动复合加载,所以试验机的设计最大载荷按目前单根液压立柱的最大工作阻力设定。冲击地压发生时释放的能量巨大,来压迅速,静动转换时间很短,经过综合考虑,为了实现大能级的加载,试验台采用液压方式提供加载能量,确定试验机技术参数为:静载力和冲击力1 000~6 500 kN无级可调,静载到动载启动时间小于25 ms,冲击速度大于8 m/s,冲击有效行程800 mm,冲击缸活塞直径560 mm,压力31.5 MPa;要求大流量开关阀开启时间小于25 ms,动载加载加速度大于32 g,阀芯开启后在阀压降0.5 MPa时额定流量大于120 000 L/min;采用多通道高速同步采样技术实现应力、应变、冲击力、位移等参数的同步高速采集,实验机能够实现静态加载、动态冲击加载和静-动复合3种加载功能。

2 试验系统总体方案

快速液压冲击试验机属于低应变率(0.1~500 s-1)加载试验台,可以对防冲液压立柱、吸能构件、防冲支架缩比例模型等被压试件进行动力学冲击压缩试验。由于试验机的冲击力和速度较大,采用液压加载方式,设计冲击试验机的总体方案如图1所示,其主要由试验台架、液压加载系统、测控系统3个部分组成。

图1 快速液压冲击试验机总体方案

Fig.1 General scheme of rapid hydraulicimpact testing machine

试验台架为被压试件、传感器、防冲立柱等提供固定联接和支撑,由于该试验机冲击力大,为了保证试验的安全性和可靠性,试验台架应具有足够的强度和刚度;液压加载系统主要由静载加载系统、动载加载系统、控制系统、高速冲击油缸、超大流量开关阀、蓄能器组等组成,其中冲击油缸是试验台的执行元件,为被压试件提供静载及动载冲击载荷,超大流量开关阀为完成快速冲击试验的核心关键元件,通过控制开关阀的开启和闭合,可以给冲击油缸施加静载和冲击载荷。测控系统主要完成试验机动作控制、压力设定和实验数据的设定、显示、高速采集、数据存储及后期处理工作,包括上位机、下位机、数据采集卡、传感器等。

3 冲击试验机液压系统组成及工作原理

快速液压冲击试验机的能量由液压加载系统提供。液压系统的高压大流量液体推动冲击油缸,油缸的活塞杆以一定的冲击速度运动,并将冲击力作用于被压试件,实现对被压试件的动力冲击试验。调整液压加载系统的相关参数能够改变试验系统的输出特性,实现对不同试件的冲击试验。根据最高6 500 kN冲击力的试验需求设计了冲击试验机的液压加载系统,其液压系统原理图如图2所示。试验机液压系统主要由蓄能器组、液压泵组、控制阀组、冲击缸等组成。

蓄能器组主要为冲击试验机冲击缸提供高压超大流量油液,满足瞬时大能量释放的要求。本试验机采用4组蓄能器组对称布置方式,每组蓄能器组由一个80 L的活塞蓄能器和与之连通的4个80 L高压氮气瓶组成,等效容量为400 L,4组蓄能器组总容量1 600 L,设计压力31.5 MPa。

图2 快速液压冲击试验机液压系统原理

Fig.2 Schematic diagram of hydraulic system of rapid hydraulic impact testing machine

油泵组包括静载油泵组、动载油泵组、控制油泵组。静载油泵组主要为被压试件提供准静态加载,即为被压试件提供初撑力所需的静载荷,施加静载时首先启动控制油泵,给控制油泵组上面的换向阀2左位电磁铁通电,驱动超大流量开关阀的控制油缸向上运动,使阀芯关闭;开启静载油泵,将静载泵换向阀1右端电磁阀通电,通过控制静载泵输出压力就可控制静载力施加。动载油泵组主要为蓄能器组提供高压大流量油液,为实现冲击加载提供足够的液压能量,蓄能器组单次最大蓄能量达8 000 kJ,蓄能量大小可以通过开启蓄能器数量和蓄能压力控制。控制油泵组完成超大流量开关阀的开关功能,超大流量开关阀动作可以实现为慢开、慢关和快开3个功能,慢开和慢关可以通过控制油泵组上面的换向阀2两端的电磁铁通断电实现,慢关主要用于对被压试件施加静载荷时,将静载加载和动载加载隔离,或在施加静载同时,开启动载泵组为蓄能器组提供高压油液。快开功能主要用于实现快速冲击加载,快开时将换向阀3通电,控制油液进入大流量液控单向阀6和7的外控油路,将液压控制阀6和7打开,储存于蓄能器中的高压油液,通过液控单向阀6、单向阀快速进入超大流量开关阀的驱动油缸,带动阀芯快速打开,使蓄能器中的高压油液通过超大流量开关阀迅速进入冲击缸活塞腔进行冲击加载。静-动复合加载过程为,首先开启控制泵组,将超大流量开关阀关闭,启动静载泵组,设定加载的初撑力,由控制系统上位机控制静载泵输出压力,对被压试件施加静载力,同时开启动载泵,按照设定的动载值,对蓄能器组充入高压液体,当达到设定动载压力值后,由控制系统将超大流量开关阀快速打开,对被压试件进行静-动复合冲击加载试验。

4 超大流量开关阀特性分析

4.1 超大流量阀结构及工作原理

超大流量开关阀为控制静动加载的核心元件,由于冲击试验机具有冲击力大、冲击速度快、静动载荷转换时间短等特点,对超大流量开关阀特性要求苛刻,根据冲击试验参数要求其在额定0.5 MPa阀压降下实现额定流量大于120 000 L/min,要求阀芯开启时间小于25 ms,能够承受31.5 MPa的额定压力。目前满足上述技术参数的开关阀鲜有报道,本文提出一种实现超大流量开关阀的新结构,如图3所示。

超大流量开关阀主要由阀芯驱动油缸、主阀芯、密封保护套及主阀体组成,A,B口为阀芯驱动油缸的进回液口,D口为主阀进液口,沿主阀体圆周对称布置4个,E口的主阀芯出液口,E口出液进入冲击油缸底腔对被压试件进行冲击试验。A口通高压,B口通低压时,控制油缸驱动阀芯关闭,如图3(a)所示;当B口通高压,A口通低压时,控制油缸驱动阀芯打开,如图3(b)所示。密封保护套保证主阀密封装置在开启瞬间进入保护套内,避免阀芯开启后,高压高速液压对密封装置的损坏。C口为静载荷压力入口,对被试施加静载加载。

图3 超大流量开关阀结构

Fig.3 Structure diagram of ultra-high-flow fast-release valve

1—阀芯驱动油缸;2—主阀芯;3—密封保护套;4—主阀体;A,B,C—控制油口;D—进油口;E—出油口

4.2 超大流量开关阀流场分析

使用ANSYS Workbench软件对超大流量开关阀三维图形进行流道抽取、划分网格,然后导入Fluent模块进行流场仿真。由于三维实体为对称结构,所以只分析其1/4结构的流场特性。稳态计算采用标准κ-ε流量控制方程,设置进口为压力入口,出口为压力出口,参数设置:阀内液压油选46号,油液密度为850 kg/m3,油液动力黏度为0.025 N·s/m2,各项残差取10-4。流体与壁面接触的边界为静止边界。仿真步数设置为1 000步,得到在不同阀芯开度(开度间隔5 mm)、不同压差作用下流场的速度云图。限于论文篇幅,仅列出阀压降为 0.5 MPa 时4种阀芯开度的速度云图,如图4所示。

由图4可知,压差为0.5 MPa时,随着阀芯开度的增大(0~100 mm),滑套附近流场速度随阀芯开度增加相应增大,高流速区域主要集中在主阀芯与出油口交界处,最大流速为34 m/s;但随着阀芯开度的进一步增加,滑套附近流场速度随阀芯开度增加略有减小。产生这一结果的原因是在阀芯开度0~100 mm,随着阀芯开度的增加,在阀口处的紊流现象逐渐减弱,导致流速增加;当阀芯开度大于100 mm后,液体在阀芯开口处的紊流现象减小幅度很小,但随着阀口开度增加,流过阀的总流量显著增加,导致阀入口处流量增加,从而增加了液体压力的沿程损失,导致阀口处压差变小,进而使滑套附近的流速减小。通过压差0.5 MPa下不同阀芯开度下的仿真,得出阀芯开度为5,50,100,130 mm时的流经快开阀的流量趋势图,如图5所示。其中阀芯开口度5 mm时,流量为7 000 L/min,阀芯开度50 mm时,流量为87 000 L/min,阀芯开度100 mm时,流量为152 000 L/min,阀芯开度130 mm时,流量为185 000 L/min,满足技术要求,表明设计结构可行。

图4 压差0.5 MPa情况下不同阀芯开度的速度云图

Fig.4 Velocity nephogram of different opening valve core under differential pressure of 0.5 MPa

图5 0.5 MPa压差下流量随阀芯开度的变化曲线

Fig.5 Change curve of flow rate with valve core opening under differential pressure of 0.5 MPa

5 液压冲击动力特性分析

5.1 液压立柱冲击波动方程建立

冲击地压释放的能量以动能的形式作用于液压支架,冲击油缸模拟岩体以速度VY冲击立柱,立柱压力腔产生压力波动,压力波在弹性流体介质中传播。压力波为纵波,其扰动质元的运动方向和扰动的传播方向在一条直线上,考虑忽略黏滞体的理想流体,理想流体中只存在涨缩力而忽略剪切力,以乳化液柱下端截面形心为原点,沿缸体轴向为X轴,液压立柱冲击来压计算模型,如图6所示。

图6 液压立柱冲击来压计算模型

Fig.6 Computational model of hydraulic column

立柱内乳化液计算时的假设条件为:① 乳化液为理想流体;② 乳化液在缸体内的流动为沿X轴的一维运动;③ 忽略乳化液、活柱及缸体内壁之间的摩擦;④ 缸体无轴向运动;⑤ 忽略管道及各密封处的内、外泄露;⑥ 不计乳化液质元的重力;⑦ 缸体等截面(径向弹性变形除外)。

在以上假设条件下,取缸体内任一微小单元,中心点为A,中心点密度为ρ,速度为ut=∂u(x,t)/∂t,垂直于X轴的上下两平面中心点压力(取泰勒级数展开式的前2项)分别为

其中,P1为所取微元上部的压力;P2为所取微元下部压力;P(x,t)为液体瞬态压力;u(x,t)为液体离开平衡位置的位移,取相同质量的下落岩体或顶板静态作用在活柱时立柱压力腔的液体位置为平衡位置。

对应的表面力为

式中,Aj为瞬时横截面积。

根据牛顿第二定律,得到X方向的运动微分方程为

即

![]()

(1)

式中,ρ为液体密度,kg/m3。

一元流体连续性方程为

![]()

(2)

根据质量守恒定律,流体密度,压强满足以下关系,即

![]()

(3)

式中,Ec为考虑缸体变形的液体有效体积弹性模数,MPa。

将式(3)代入式(2)得

两边同时取积分得

![]()

(4)

式中,C为积分常数。

液体初始时刻(t=0)的位移为

![]()

(5)

式中,M为冲击缸冲击头质量,kg;A0为平衡状态的横截面积,m2;P0=P(x,0)为立柱的初撑压力;g为重力加速度,m/s2。

将式(5)代入式(4),求得C=Mg/A0,故而得到补充方程

![]()

(6)

将式(6)代入式(1),并以平衡状态的密度ρ0近似替代任意时刻的密度,得压力波传播的波动方程

![]()

(7)

式中,![]() 为压力波在液体中的传播速度,m/s。

为压力波在液体中的传播速度,m/s。

5.2 定解条件

波动方程为典型双曲线偏微分方程,给定弹性体在t=0时的位移和速度以及弹性体在边界上满足的条件,可以进行方程求解,波动方程和定解条件构成定解问题。其中,弹性体在初始时刻的位移和速度为初值条件,弹性体在边界上满足的条件称为边界条件,定解条件包括边界条件和初值条件。本文研究立柱具有一定初撑压力的情况下,一定质量的物体以某一速度冲击立柱引起的液体冲击。式(5)列出了液体初始时刻(t=0)的位移,初始时刻的速度为

![]()

(8)

式中,l为液压立柱中液体的高度。

假设缸体无轴向运动,则x=0处的边界条件为

u(0,t)=0

(9)

由式(6)可知,x=l处的连续条件得到的补充方程为

![]()

(10)

根据牛顿第二定律,x=l处的冲击质量满足:

代入式(10),可得到x=l处的边界条件为

![]()

(11)

综合以上分析,该有界的定解问题的一般方程表述为

式中,δ(x-l)为微元上表面所在位置变化时初始时刻速度,微元在活塞接触位置,δ(x-l)=1,即初始时刻的速度vY,不在活塞位置,δ(x-l)=0,速度为0。

5.3 冲击回路仿真分析

为了分析液压冲击试验机的冲击特性,需要对液压冲击主回路的性能做进一步的分析,为此选定多学科领域的复杂系统建模与仿真平台AMESim进行仿真分析。超大流量开关阀为自主研发设计,不是标准液压元件,所以在AMESim液压元件库中没有模型,需要根据超大流量快开阀的结构自行搭建模型。根据超大流量快开阀的结构图,选择AMESim液压库、HCD库以及机械库相关模型进行搭建。使用的模块有两个直角底座模块(BA0011),动态液压腔模块(BAP12),节流阀芯模块(BAP11),限位质量块(MAS005)。按照超大流量快开阀的设计尺寸进行结构参数设置,得出超大流量快开阀最终模型如图7所示。

图7 超大流量开关阀AMESim模型

Fig.7 AMESim model of super flow switch valve

1,4—进油平面;3—阀芯等效质量块;2,5—回油平面;6,9—压力源;8—出油品;7,10—回油

由超大流量开关阀结构可知,控制阀液压缸的活塞腔1的进油口为压力源入口6,控制阀液压油缸2的回油口直接回油箱7。主阀4的进油口为压力源入口9,主阀4的出油口8连接冲击缸,主阀右端5回油口直接回油箱10。冲击杆和主阀芯的质量用限位质量块模型模拟。实际冲击过程存在缓冲和阻尼,所以在冲击缸负载端设置了弹簧阻尼装置来模拟冲击末端的缓冲。根据快速液压冲击试验机液压系统原理图进行适当简化,删除对冲击主回路系统冲击特性影响不大的子系统,合理简化液压回路后得到冲击加载系统的AMESim物理模型,如图8所示。

图8 液压冲击主回路系统AMESim模型

Fig.8 AMESim model of hydraulic impact main circuit system

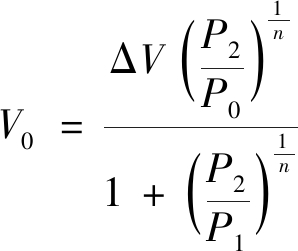

蓄能器容积计算式为

式中,V0为蓄能器气体体积;ΔV为有效工作容积,![]() 为冲击缸活塞腔直径,L为活塞杆的冲击行程;P0为充气压力;P1为最高工作压力;P2为最低工作压力;n为气体方程的指数,等温过程n=1,绝热过程n=1.4。

为冲击缸活塞腔直径,L为活塞杆的冲击行程;P0为充气压力;P1为最高工作压力;P2为最低工作压力;n为气体方程的指数,等温过程n=1,绝热过程n=1.4。

蓄能器气体状态方程为

在充液过程中由于速度较慢,看作等温过程,n=1.0;在冲击过程中时间持续很短,可以视为绝热过程n=1.4。

经综合计算得到蓄能器容积1 280 L,试验机设计取1 600 L,6 500 kN时最高充液压力26.5 MPa,考虑结构布置及加工工艺,将蓄能器分为4组对称布置于超大流量开关阀四周,每组蓄能器容积400 L。蓄能器充气压力和有效使用容积可通过被压试件的结构参数调整。

根据冲击试验机液压加载系统的实际工况为每个子模型设置参数如下:液压泵公称排量设为500 mL/r,额定转速设为1 500 r/min,充气压力为17 MPa,绝热系数为1.4,冲击液压缸活塞直径为560 mm,活塞杆径为300 mm,活塞杆行程为800 mm;负载质量设为700 kg,负载刚度设为30 MN/m,负载阻尼设为0.6 MN·s/m;工作介质的体积模量为1 700 MPa,溢流阀开启压力27 MPa,系统仿真时间设为110 s,仿真步长设为0.001 s。

运行仿真模型,得到系统输出的冲击速度和冲击力曲线如图9所示。由图9可知,按照设置的参数运行系统,超大流量快开阀在开启后0.04 s内完成冲击动作,冲击速度最大速度8.2 m/s,最大冲击力为6.3 MN,冲击速度和冲击力能够满足试验系统的性能指标。由以上分析可知,冲击系统主回路能够满足设计要求,超大流量快开阀的结构理论上满足设计指标要求。

图9 冲击速度和冲击力仿真曲线

Fig.9 Simulation curve of impact velocity and force

6 试验研究

基于理论分析结果,设计制造了6 500 kN静-动复合加载液压冲击试验机样机,如图10所示,并对其进行了防冲吸能液压立柱的静-动复合冲击加载试验研究。

防冲液压立柱选取缸径320 mm,安全阀320 L/min,安全阀开启压力40 MPa。静载设定3 000 kN,冲击动载5 300 kN。图11为试验测试的防冲立柱冲击力、位移、速度及加速度曲线。

图10 6 500 kN静动复合加载液压冲击试验机

Fig.10 6 500 kN static and dynamic composite loading hydraulic impact testing machine

图11 防冲立柱静-动复合加载测试曲线

Fig.11 Static and dynamic composite loading test curve of anti scoured hydraulic cylinder

开始数据采集后3.8 s施加动载冲击试验,此时压力为3 000 kN,位移为550 mm; 3.838 s时出现首次峰值压力4 500 kN,3.873 s时出现第2次压力峰值6 200 kN,此时位移出现首次峰值678 mm,此阶段对应防冲立柱中的吸能器迅速吸能让位,吸能让位结束后,压力与位移均产生高频震荡,随后压力稳定在5 300 kN,安全阀开启泄压,位移缓慢上升。

3.858 s时速度出现首次峰值7.5 m/s,3.873 s时速度出现动载加压后首次零值,3.878 s时速度出现反向最大值1 m/s。

3.874 s时加速度出现首次峰值380 m/s2,3.869 s时加速度出现反向首次峰值680 m/s2,3.883 s时加速度出现第2次峰值195 m/s2,随后波动趋于0。

图12为在上横梁中间底部安装的电阻应变片,监测横梁在加载过程中的应变响应。图13为冲击前后的监测数据,从图中可见冲击过程中最大应变为280×10-6,满足强度要求。

图12 粘贴应变片位置

Fig.12 Sticking position of strain gauge

图13 冲击过程应变响应

Fig.13 Strain response during impact

7 结 论

(1)提出的6 500 kN静动复合加载液压冲击试验机方案正确,该试验机能够为被压试件提供准静态加载、动态加载和静-动复合加载3种试验方式,特别适用于冲击地压矿井防冲支护设备等新产品研发测试工作。

(2)提出一种实现超大流量开关阀的结构形式,该结构可以实现在阀压降0.5 MPa工况下,实现大于120 000 L/min的超大流量,快速开启时间小于25 ms。

(3)推导了防冲液压立柱的冲击波动方程及其定解条件;建立了液压动力加载系统的AMESim仿真模型,仿真结果表明,试验机冲击速度可以达到8.2 m/s的快速冲击。

(4)研发了6 500 kN静动复合液压加载冲击试验机,进行了冲击试验测试研究,试验结果表明,该试验机到达了技术要求,该试验机的研发成功对我国冲击地压矿井防冲支护装备的试验室测试提供了有效的实验手段,同时对我国大型液压动力冲击试验设备的研发具有重要意义。

[1] 齐庆新,李一哲,赵善坤,等.我国煤矿冲击地压发展70年:理论与技术体系的建立与思考[J].煤炭科学技术,2019,47(9):1-40.

QI Qingxin,LI Yizhe,ZHAO Shankun,et al.Seventy years development of coal mine rockburst in China:Establishment and consideration of theory and technology system[J].Coal Science and Technology,2019,47(9):1-40.

[2] 潘一山.煤矿冲击地压扰动响应失稳理论及应用[J].煤炭学报,2018,43(8):2091-2098.

PAN Yishan.Disturbance response instability theory of rockburst in coal mine[J].Journal of China Coal Society,2018,43(8):2091-2098.

[3] 齐庆新,李宏艳,邓志刚,等.我国冲击地压理论、技术与标准体系研究[J].煤矿开采,2017,22(1):1-5,26.

QI Qingxin,LI Hongyan,DENG Zhigang,et al.Studying of standard system and theory and technology of rock burst in domestic[J].Coal Mining Technology,2017,22(1):1-5,26.

[4] 高新,苗德俊,宋大川.深部煤层冲击地压机理与防治技术[J].煤矿安全,2018,49(12):75-78.

GAO Xin,MIAO Dejun,SONG Dachuan.Mechanism and Prevention Technology of Rock Burst in Deep Coal Seam[J].Safety in Coal Mines,2018,49(12):75-78.

[5] 蓝航,陈东科,毛德兵.我国煤矿深部开采现状及灾害防治分析[J].煤炭科学技术,2016,44(1):39-46.

LAN Hang,CHEN Dongke,MAO Debing.Current status of deep mining and disaster prevention in China[J].Coal Science and Technology,2016,44(1):39-46.

[6] 舒凑先,姜福兴,魏全德,等.疏水诱发深井巷道冲击地压机理及其防治[J].采矿与安全工程学报,2018,35(4):780-786.

SHU Couxian,JIANG Fuxing,WEI Quande,et al.Mechanism and treatment of rockburst induced by drainage in roadways in deep coal mines[J].Journal of Mining & Safety Engineering,2018,35(4):780-786.

[7] 潘立友,魏辉,陈理强,等.工程缺陷防控冲击地压机理及应用[J].岩土工程学报,2017,39(1):56-61.

PAN Liyou,WEI Hui,CHEN Liqiang,et al.Mechanism and application of using engineering defect to prevent and control rock burst[J].Chinese Journal of Geotechnical Engineering,2017,39(1):56-61.

[8] 潘俊锋.煤矿冲击地压启动理论及其成套技术体系研究[J].煤炭学报,2019,44(1):173-182.

PAN Junfeng.Theory of rockburst start-up and its complete technology system[J].Journal of China Coal Society,2019,44(1):173-182.

[9] 耿友明.深部矿井复合动力灾害机理及一体化防治技术[J].煤矿安全,2016,47(11):73-76.

GENG Youming.Mechanism of compound dynamic disaster and integrated prevention technology in deep mine[J].Safety in Coal Mines,2016,47(11):73-76.

[10] 姜福兴,杨光宇,魏全德,等.煤矿复合动力灾害危险性实时预警平台研究与展望[J].煤炭学报,2018,43(2):333-339.

JIANG Fuxing,YANG Guangyu,WEI Quande,et al.Study and prospect on coal mine composite dynamic disaster real-time prewarning platform[J].Journal of China Coal Society,2018,43(2):333-339.

[11] 袁亮,姜耀东,何学秋,等.煤矿典型动力灾害风险精准判识及监控预警关键技术研究进展[J].煤炭学报,2018,43(2):306-318.

YUAN Liang,JIANG Yaodong,HE Xueqiu,et al.Research progress of precise risk accurate identification and monitoring early warning on typical dynamic disasters in coal mine[J].Journal of China Coal Society,2018,43(2):306-318.

[12] 吕祥锋,潘一山.刚-柔耦合支护巷道围岩应力波传播和衰减规律及试验分析[J].工程力学,2013,30(1):345-349.

LÜ Xiangfeng,PAN Yishan.Stress wave propagation and decay law and test analysis of surrounding rock by rigid-flexible coupling support[J].Engineering Mechanics,2013,30(1):345-349.

[13] 李彦斌,任杰,林启祥.深部高应力软岩巷道刚柔耦合支护技术研究[J].煤炭技术,2019,38(10):1-4.

LI Yanbin,REN Jie,LIN Qixiang.Study on support technology of deep high stress soft rock roadway[J].Coal Technology,2019,38(10):1-4.

[14] 尹光志,李星,鲁俊,等.深部开采动静载荷作用下复合动力灾害致灾机理研究[J].煤炭学报,2017,42(9):2316-2326.

YIN Guangzhi,LI Xing,LU Jun,et al.Disaster-causing mechanism of compound dynamic disaster in deep mining under static and dynamic load conditions[J].Journal of China Coal Society,2017,42(9):2316-2326.

[15] 蒋亮亮,孙金其,廖龙杰.落锤式冲击试验台的研究与设计[J].汽车零部件,2016(5):34-37.

JIANG Liangliang,SUN Jinqi,LIAO Longjie.Research and design of drop hammer impact test machine[J].Automobile Parts,2016(5):34-37.

[16] 黄河,冉文生,王晓军,等.PVC-M管材高速落锤冲击试验机的设计与应用[J].中国测试,2014,40(S1):72-74.

HUANG He,RAN Wensheng,WANG Xiaojun,et al.Design and application of high speed drop hammer impact testing machine for PVC-M pipe[J].China Measurement & Test,2014,40(S1):72-74.

[17] 蔺卫平,李娜,王亚龙,等.落锤撕裂试验与大能量摆锤冲击试验的对比与分析[J].焊管,2014,37(2):44-47.

LIN Weiping,LI Na,WANG Yalong,et al.Comparison and analysis on drop-weight tear test(DWTT) and high energy pendulum impact Test[J].Welded Pipe and Tube,2014,37(2):44-47.

[18] 朱明,赵桂范,张亮.基于LabVIEW的落锤式冲击试验台设计[J].机械设计,2010,27(2):93-96.

ZHU Ming,ZHAO Guifan,ZHANG Liang.Design of drop hammer impact test-bed based on LabVIEW[J].Journal of Machine Design,2010,27(2):93-96.

[19] 姜超,苑士华,荆崇波,等.液压冲击试验台系统设计研究[J].液压与气动,2006(2):33-36.

JIANG Chao,YUAN Shihua,JING Chongbo,et al.Study on system design of a hydraulic thrust stand[J].Chinese Hydraulics & Pneumatics,2006(2):33-36.

[20] 张子荣,陆文程,杨成文,等.矿用锚索拉伸冲击试验台液压系统设计[J].液压与气动,2008(5):65-66.

ZHANG Zirong,LU Wencheng,YANG Chengwen,et al.The design of hydraulic system for the stretch and shock test bed of the mine anchor[J].Chinese Hydraulics & Pneumatics,2008(5):65-66.

[21] 王贡献,华宏星,汪玉.新型重载舰船设备冲击试验台机理分析与仿真[J].力学与实践,2009,31(4):54-58.

WANG Gongxian,HUA Hongxing,WANG Yu.Mechanism analysis and simulation for a novel anti-shock testing system for heavy-weight shipboard equipment[J].Mechanics and Practice,2009,31(4):54-58.

[22] 谢腾飞,赵继云,王温锐,等.液压支架大流量安全阀动态性能试验方法研究[J].液压与气动,2010(12):17-19.

XIE Tengfei,ZHAO Jiyun,WANG Wenrui,et al.Study on dynamical characteristics test methods of high flow relief valve for hydraulic support[J].Chinese Hydraulics & Pneumatics,2010(12):17-19.

[23] 徐昆鹏,丁海港,李广洲,等.高压大流量安全阀试验装置研究[J].煤矿机械,2013,34(2):165-166.

XU Kunpeng,DING Haigang,LI Guangzhou,et al.Research on experimental platform of high pressure and large flow relief valve[J].Coal Mine Machinery,2013,34(2):165-166.