我国煤矿陆续进入深部开采阶段,高应力环境、煤岩结构性和开采扰动等诱导的冲击地压动力灾害日益显著。煤岩作为一种含有原始损伤的微观非均质体,往往包含一些原生裂隙和孔洞,以及多矿物构成的胶结体[1],均质性差,甚至含有煤质夹层构成的软弱结构面,导致力学行为复杂。齐庆新等[2]指出开采过程中煤岩体的应力条件和自身性质决定了冲击倾向性。煤层的顶底板岩体与煤岩力学差异性大,开采后顶底板的力学行为也直接关联冲击倾向性。深部煤岩体一般处于相对高的非对称应力状态(σ1≠σ2≠σ3),以往应用单轴或常规三轴压缩试验开展研究[3-8],原岩应力和开采卸荷应力路径难以通过常规三轴试验模拟。开展3个主应力相对独立加载的真三轴应力路径下的力学试验研究,可有效分离最小主应力和中间主应力对煤岩体变形、破裂和破坏的影响作用,对评估顶底板硬岩体的冲击地压倾向性有一定的试验意义。

Mogi研制了世界上第1台岩石真三轴试验装置,发现了中间主应力对变形和破坏的影响[9]。基于真三轴试验数据,建立了考虑中间主应力的岩石破坏准则[10]。开展真三轴应力路径下的深部岩石加卸荷试验,已逐渐成为常用的试验手段[11-16] 。煤矿开采后顶底板的应力调整过程具有三维非对称性,失稳冲击破坏与顶底板围岩破裂累加程度有关。开展深部煤矿底板硬岩在多轴条件下的变形和破裂试验研究,跟踪破裂过程的声发射信号特点,结合特征应力分析能量演化特点,评估三维应力状态下的冲击倾向性具有一定的工程意义。因此,以跃进煤矿23092工作面底板硬岩为对象,执行了一系列多轴应力条件下的力学特性研究,并分析应力状态与冲击危险性的关系,以期能够为深部巷道底板硬岩的维护提供指导。

1 实验设备和方法

1.1 真三轴试验仪器和方法

真三轴压缩试验在东北大学自主研发的硬岩全应力-应变真三轴试验装置(Lavender 508)上执行。真三轴试验装置有2个刚性加载框架和1个柔性加载压力室构成。水平加载框架最大输出荷载为3 000 kN,可在支撑平台的导轨上自由滑动。垂直加载框架最大输出荷载为 6 000 kN,能够通过气动-液压联动的平衡装置自由上下浮动。2个框架的滑动-浮动联动,可确保试验过程中试样几何中心恒定。压力室可施加最大柔性压力为 100 MPa。最大主应力和中间主应力方向的变形采用内置耐高压LVDT传感器测量,最小主应力方向的变形采用应变式传感器,测量精度均在1%以内。真三轴装置和试样体积变形测量模块如图1所示。该试验机可实现单轴、常规及真三轴的压缩、蠕变及循环荷载作用下的岩石类材料的力学试验。声发射试验采用美国物理声学公司的多通道PCI-2声发射检测系统,声发射传感器为自行研制的耐高压型传感器[17] 。

图1 硬岩全应力-应变真三轴试验装置(LAVENDER 508)

Fig.1 Complete stress-strain true triaxial testing apparatus for hard rock (LAVENDER 508)

1.2 试样制备和细观结构

岩样取自跃进煤矿开采深度872 m 的23092下巷口石门底以里70 m处底板硬岩,该矿是冲击地压矿井,煤层及顶底板在该开采深度具有冲击危险性[18]。试验样品从工程现场取回后进行筛选分类,选取结构较完整样品进行加工制备。样品尺寸为长×宽×高=70 mm× 35 mm× 35 mm,尺寸和垂直度公差分别为± 0.01 mm和± 0.02 mm。加工成型样品立即用保鲜膜包裹封存,防止样品在空气中长时间暴露而风化。为消除试验加工损伤带来的试验结果不确定性,采用瑞士Proceq公司的超声波探伤仪,筛选出波速相近样品进行试验。

图2 底板硬岩在光学显微镜下的结构特征和SEM图像

Fig.2 Structural characteristics of the floor hard rock under optical microscope and SEM image

底板硬岩试样呈灰色,表面可见不规则分布“煤线”(此处“煤线”指样品表面煤成分汇聚区域)。光学显微镜下底板硬岩的细观结构如图2所示。通过矿物X衍射分析获知底板硬岩成分以石英为主,具体岩石矿物包括:石英70%,黏土矿物28%,钾长石2%。物理性质测试结果:孔隙度为8.5%,渗透率2.461×10-15 m2,密度为2.67 g/cm3。由图2(a)可见底板硬岩试样呈微观碎屑结构,矿物粒度为50~150 μm,个别达180~200 μm。石英矿物颗粒之间绝大部分被黏土矿物充填,石英和黏土矿物胶结程度高。

1.3 多轴试验方案和加载应力路径

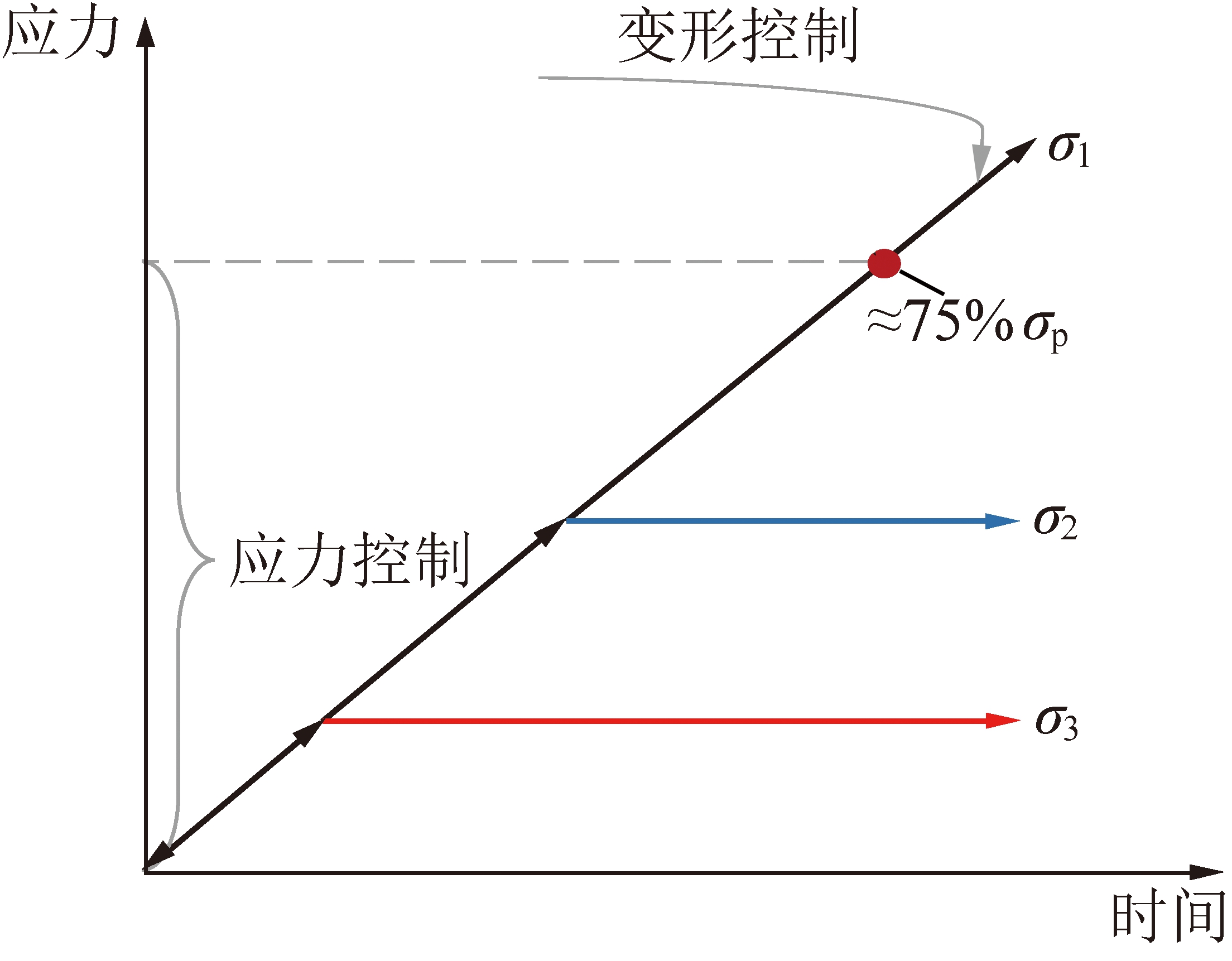

为获得底板硬岩的多轴力学特性,分别进行单轴和围压为5,10,20,30,50 MPa情况下的常规三轴力学性质试验及恒定最小主应力时,改变中间主应力下的真三轴压缩试验,具体实验方案见表1。真三轴试验应力路径设计如图3所示。

2 试验结果和分析

2.1 全应力-应变破坏过程曲线

2.1.1 单轴脆性分析

图4为单轴压缩下底板硬岩的应力-应变曲线和破坏图。可见,底板硬岩呈明显弹脆性变形破坏行为。底板硬岩起裂应力(σci)至损伤应力(σcd)段的曲线斜率相比较弹性段而言几乎没有改变(起裂应力和损伤应力参考GAO等[19]的计算方法得到)。从体积应变曲线可见:直至裂纹非稳定扩展阶段,应力-应变曲线开始偏离线性并伴有应力降现象,表明已有微裂纹贯通形成宏观裂纹。达到峰值后,应力迅速跌落,首次应力跌落曲线表现为Ⅱ类曲线特征(其斜率用k表示)。该特征岩石峰后具有一定自持性渐进破坏特征,属于典型脆性破坏特征。为表征多轴应力状态与破裂角的关系,定义最小主应力(σ3)加载方向与破裂面之间的夹角为破裂角,如图4所示中破坏图。可见,单轴条件下底板硬岩的破坏面几乎平行于应力加载方向,呈劈裂破坏模式。

对于岩石类材料的脆性评价方法有多种,利用全应力-应变曲线来评价是目前较为常用的方法。试验结果显示底板硬岩弹性模量为17 GPa,泊松比为0.2,起裂应力为峰值强度的34%左右,损伤应力为峰值强度的68.5%。利用脆性指数B[20]来评价底板硬岩的脆性,见式(1):

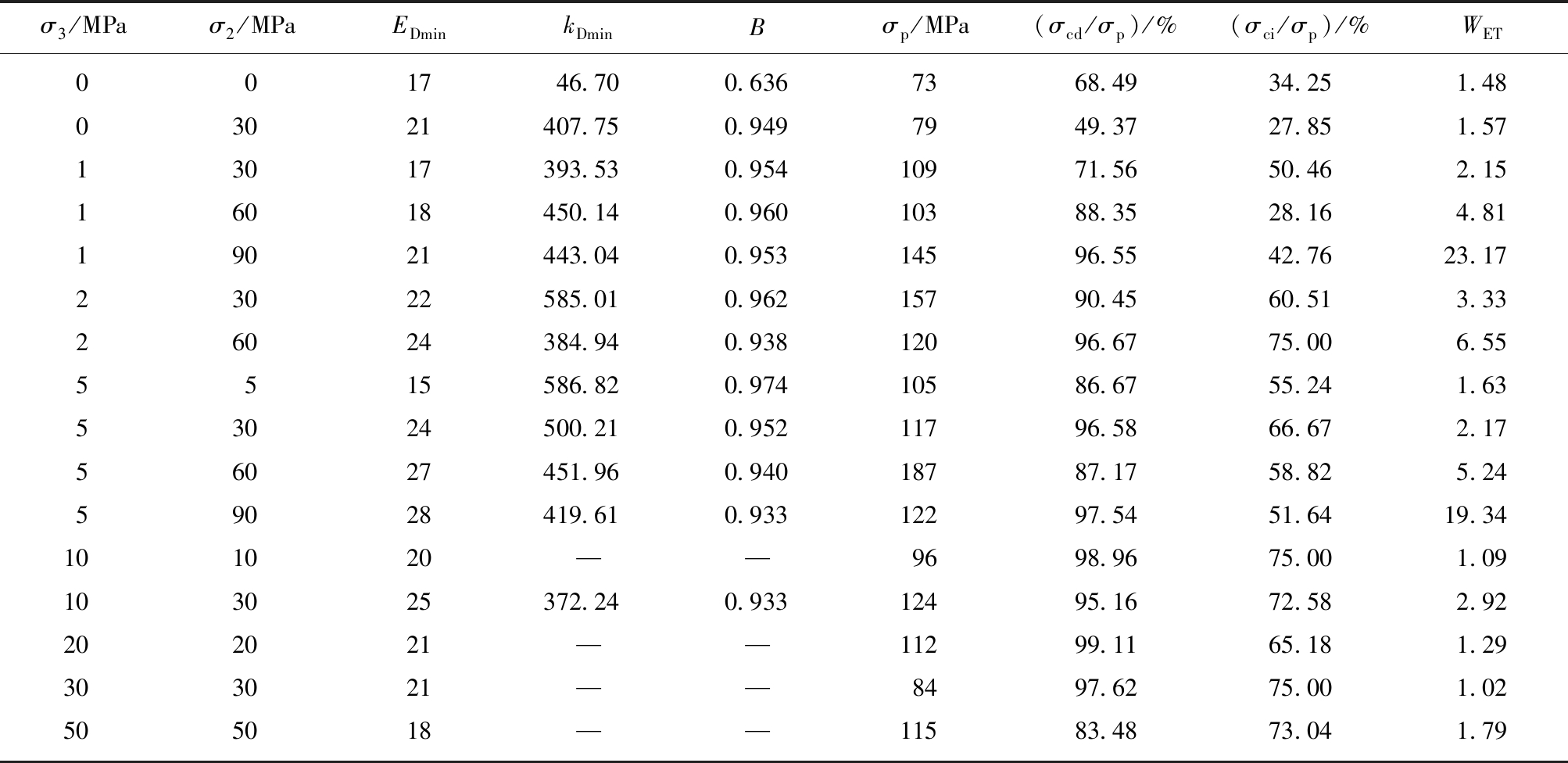

表1 真三轴应力条件下硬岩力学参数和特征应力水平

Table 1 Mechanical parameters and characteristic stress levels of the floor hard rock under multi-axial stress condition

σ3/MPaσ2/MPaEDminkDminBσp/MPa(σcd/σp)/%(σci/σp)/%WET001746.700.6367368.4934.251.4803021407.750.9497949.3727.851.5713017393.530.95410971.5650.462.1516018450.140.96010388.3528.164.8119021443.040.95314596.5542.7623.1723022585.010.96215790.4560.513.3326024384.940.93812096.6775.006.555515586.820.97410586.6755.241.6353024500.210.95211796.5866.672.1756027451.960.94018787.1758.825.2459028419.610.93312297.5451.6419.34101020——9698.9675.001.09103025372.240.93312495.1672.582.92202021——11299.1165.181.29303021——8497.6275.001.02505018——11583.4873.041.79

图3 应力-应变组合控制下的真三轴压缩应力路径

Fig.3 Stress path of true triaxial compression under combined stress-strain control mode

图4 单轴压缩下底板硬岩的应力-应变曲线和破坏

Fig.4 Stress-strain curves and failure mode of the floor hard rock under uniaxial compression condition

![]()

(1)

其中,B为脆性指数(0≤B≤+ ),B越大,脆性越低,B=0时(即弹性模量与峰后模量相等时),岩石的脆性最高;EDmin,kDmin分别为峰值损伤最小处的弹性模量和峰后模量。当前试验脆性指数B=0.64,根据TARASOV[21]的观点,属于自持性破坏,表明底板硬岩脆性程度较高。

),B越大,脆性越低,B=0时(即弹性模量与峰后模量相等时),岩石的脆性最高;EDmin,kDmin分别为峰值损伤最小处的弹性模量和峰后模量。当前试验脆性指数B=0.64,根据TARASOV[21]的观点,属于自持性破坏,表明底板硬岩脆性程度较高。

2.1.2 中间主应力影响

图5为底板硬岩在多轴压缩下的应力-应变曲线。可见,底板硬岩峰前以弹性变形为主。受中间主应力影响,峰后应力-应变曲线则区别较大,峰后应力迅速跌落,峰后呈明显Ⅱ类曲线,脆性破坏特征明显。

图5 底板硬岩在多轴应力条件下的全应力-应变曲线

Fig.5 Full stress-strain curves of the floor hard rock under multiaxial stress conditions

当σ3恒定,σ2增加时,峰后首次应力降曲线段的斜率k减小,峰后脆性增强;当σ2恒定,σ3减小时的峰后脆性变化特征与之相同。参考式(1)计算底板硬岩在多轴应力条件下的脆性,结果见表1和图6。可见,底板硬岩脆性指数受中间主应力影响明显,脆性指数B与中间主应力基本呈负相关,即:σ3恒定,σ2增加,脆性指数B减小,底板硬岩脆性增强,且单轴压缩条件下底板硬岩的脆性最强。

综合来看,底板硬岩在σ3=0~5 MPa范围内基本以弹脆性变形破坏为主。中间主应力增加促进了峰后脆性破坏行为。虽然23092工作面底板硬岩峰值强度较为离散,且多轴应力条件下的σci/σp或σcd/σp的量值相差较大,可能是由于边界应力条件增加导致约束增强,峰前吸收的弹性能增加,进而提高了底板硬岩的抗变形能力的结果。然而,岩石破裂过程需要的破裂能相对较少(损伤应力接近峰值强度),当中间主应力越大时,峰后能量释放越剧烈,导致峰后脆性越强。

图6 底板硬岩在多轴应力条件下的脆性指数

Fig.6 Brittleness index of the floor hard rock under multiaxial stress conditions

图7 底板硬岩应力条件与峰值强度的关系

Fig.7 Relationship between stress conditions and peak strength of the floor hard rock

2.2 多轴应力条件下的强度特征

图7和表1展示了23092工作面底板硬岩在多轴应力条件下的峰值强度特征。可以看出:当最小主应力恒定时,峰值强度随中间主应力增加基本呈增加趋势,且σ3=5 MPa时,随σ2增加,峰值强度先增加后减小,此结果与KONG等[22]砂岩的结果类似。然而,峰值强度离散性大为底板硬岩在多轴应力状态下的显著特征。例如:常规三轴状态下,从σ3=σ2=5 MPa,经10→20→30→50 MPa的峰值强度基本增加,但在σ3=σ2=30 MPa时的峰值强度却突然减小为σp=84 MPa。与此相类似,真三轴应力状态下,当σ3=1 MPa,σ2=60 MPa时,比σ2=30 MPa的峰值强度小。然而当σ2=30 MPa时,σ3从0→1→2→5→10 MPa增加的过程中,在σ3=2 MPa时的峰值强度却突然陡增至157 MPa,超过了其他应力状态下的峰值强度。分析认为,23092底板硬岩峰值强度较大离散性可能与煤岩的细观结构和矿物组成有关。

从1.2节中已获知煤岩的细观结构:孔隙度和矿物颗粒尺寸较大是底板硬岩细观结构的显著特征。石英和泥岩矿物成分占比接近7∶3,表面上看石英矿物主导了煤岩的基本物理力学性质,但此岩石属沉积类岩石,在成岩过程中可能会造成矿物组分之间结构或含量分布不均或其他矿物混入,进而造成力学性质上较大的差异性,得以造成强度离散。

由图8可以看出,图8(a),(c)和(d)3个样品表面局部均有不同程度的“煤线”聚集现象,而图8(b)则没有。由表面均质性比较,图8(a),(c)中试样表面均质性差。众所周知煤质地软,其聚集成核构成底板硬岩结构的最弱环节,当应力达到其承载极限且破裂首先发生在“煤线”聚集区时就很可能使其丧失承载力而过早破坏,表现出较低的峰值强度,由图8(c)中裂纹穿过 “煤线”区可见。综合来看,底板硬岩成岩过程中软弱矿物夹杂汇聚造成的均质性差异可能是导致其峰值强度离散的一个原因。

图8 部分底板硬岩样品破裂面特征

Fig.8 Fracture characteristics of some floor hard rock samples

2.3 底板硬岩宏细观破坏特征与结构关系

2.3.1 宏观破坏特征

由图9底板硬岩的破坏图中可以看出:真三轴压缩下的破裂面平行于σ1和σ2作用的平面,且破裂面粗糙不平、裂纹曲折程度较大,这导致对于破裂面角度的测量只能选取主裂纹的近线性段,如图4所示。据破裂角的定义可知:一定范围内,当σ3恒定,σ2增加时,底板硬岩的破裂角增加(例如,σ3=5 MPa,σ2=5~90 MPa的情况,破裂角由73°增加到83°),其破坏模式由宏观剪切变为劈裂破坏,表明中间主应力增加导致底板硬岩破坏加剧,这与应力应变曲线峰后斜率随中间主应力变化导致的脆性破坏增强这一特征相互印证。

所以对于底板硬岩而言,应力状态改变会影响其破坏模式。可见,只要σ3和σ2两者差值增加,其破坏模式则趋近于劈裂破坏,这是底板硬岩受应力状态影响导致脆断程度差别的另一种表征,而造成此表征的原因正是差应力的作用。

2.3.2 细观破坏特征

由图10中不同应力状态下底板硬岩破坏面的SEM结果可知:σ3=σ2=5 MPa时,底板硬岩的晶粒破断以沿晶断裂为主,其放大图中红色虚线区域明显是晶粒“拔出”的结果,裂纹沿晶粒边界扩展,较为曲折。当σ2=30 MPa,沿晶和穿晶裂纹并存,放大图中明显可见。此外,石英晶粒的内部还发现了晶内裂纹,脆性破断程度增强。当σ2=60 MPa时,晶粒脆性破断程度进一步加强。石英晶粒破断后产生“河流状”花样,晶粒断裂面平整,没有晶粒摩擦过的痕迹,明显为晶粒受拉应力作用所致。同时,放大图中蓝色虚线区域内晶粒破断后表面留有类似“闪电”花样裂纹,脆性破断程度可见一斑。最后,当σ2增至90 MPa时,最明显特征为晶粒破断呈薄片状并伴有“翘起”,破断面锋利,穿晶裂纹呈“闪电”花样,晶粒破断程度相对于前3种情况达到最大。总体来看,中间主应力增加促进底板硬岩宏观脆性破坏的特征在细观破裂面中可得到体现。

2.4 底板硬岩破坏过程的声发射特征

LOCKNER[23]指出岩石自加载至完全破坏过程中,裂纹萌生、扩展及贯通会造成应力松弛,此过程中部分能量以应力波的形式释放出来,产生声发射。图11(a),(b)为底板硬岩在UCS下的声发射-应力-时间曲线,图11(c)为真三轴应力状态下的声发射-应力-时间曲线。可见底板硬岩受压变形破坏过程中,峰前声发射信号较少,大量声发射信号集中于峰后破裂阶段。微裂隙压密段和弹性变形阶段内的声发射信号非常少,表明无明显新裂纹产生。

单轴情况下,应力从σci=25 MPa直至裂纹非稳定扩展点σcd=50 MPa过程中声发射信号幅值开始加强,见局部放大图11(b),表明岩样内部微裂纹开始扩展,微破裂增加;自σcd至峰值过程中,微裂纹非稳定扩展并逐渐聚集贯通,声发射信号进一步增强,应力达到峰值附近时声发射计数率幅值突增,大量微裂纹聚集贯通形成宏观裂纹,累积能量以“台阶状”增长,此后进入峰后破裂阶段。

图9 底板硬岩在多轴压缩条件下的宏观破裂面特征

Fig.9 Macroscopic fracture surface characteristics of the floor hard rock under multiaxial compression conditions

图10 多轴应力条件下底板硬岩破坏样品的SEM图像

Fig.10 SEM images of the floor hard rock samples under multiaxial stress conditions

图11 多轴应力条件下底板硬岩的应力-声发射-时间曲线

Fig.11 Stress-acoustic emission-time curves of the hard rock under multiaxial stress conditions

相比较而言,底板硬岩在真三轴压缩下的声发射特征则有所不同,以σ3=10 MPa,σ2=30 MPa为例,如图11(c)所示。真三轴压缩下σci和σcd升高,与之相对应的声发射计数率幅值增大;尤其应力达到起裂应力σci=90 MPa,微破裂迅速扩展,声发射计数率陡增,累积能量骤增;直至裂纹非稳定扩展点σcd=118 MPa的过程中,微破裂较强。另外,真三轴压缩下底板硬岩的峰后破裂过程相对平稳,个别应力降发生时声发射计数率会突变外,整个过程基本平稳,累积能量稳定增长。这可能与峰前累积弹性能在峰值附近大量释放有关。可见,σcd可以作为底板硬岩整个破坏过程中破裂形式的分水岭,σcd之前微破裂很少,声发射信号较平稳;超过σcd,声发射信号强度开始不稳定突跳,破裂加剧。

3 应力状态对冲击危险性的影响

试验结果表明23092底板硬岩的脆性指数、宏观破坏模式以及微观破坏特征均受应力状态变化的影响。所以,该底板硬岩的冲击倾向性同样与应力条件有关。以往我们习惯于利用单轴或常规三轴试验获得的应力应变曲线计算岩石类材料的冲击倾向性指标[24-28]。本文提出了一种真三轴应力状态下计算岩石冲击倾向性指标的新方法。图12为最小主应力和中间主应力阶段加载结束后的应变能计算示意,全过程应变能的详细计算过程见ZHANG等[29]提出的真三轴条件下岩石应变能的计算方法。该冲击倾向性指标如下

![]()

(2)

式中,WET为弹性能量指数;S11为最大主应力方向弹性应变能;S12为最大主应力方向耗散能,依次类推。

图12 真三轴压缩下应变能计算方法示意

Fig.12 Calculation method of strain energy under true triaxial compression

按GB/T25 217.1和GB/T25 217.2标准[30-31]的规定,WET<2时无冲击倾向性,2≤WET<5时为弱冲击倾向性,WET≥5具有强烈冲击倾向性。由表1可知:传统常规三轴应力状态下23092工作面底板硬岩一般不具有冲击危险性。但是在深部高应力状态下,随中间主应力不断增大,底板硬岩变得具有冲击危险性,并且冲击危险性增强。所以,随着矿井开采深度的不断增加,深部高应力状态容易诱发岩体的冲击危险性,应该特别注意这种条件下顶底板岩体真三轴应力条件下脆性破坏的突发灾害。

4 结 论

(1)底板硬岩在多轴压缩条件下表现出明显弹脆性变形行为,峰后自持性破坏特征明显。脆性指数、宏观破坏模式以及微观晶粒破断方式均与应力状态有关,并指出差应力是造成破坏特征差异性的直接原因。

(2)σ3恒定,增加σ2,应力应变峰后首次应力降曲线段斜率减小,脆性增加,其宏观破坏模式由剪切转变为劈裂破坏;σ2恒定,σ3增加,应力应变曲线脆性呈减小趋势,破坏模式由劈裂转变为剪切破坏。穿晶和沿晶破断为底板硬岩晶粒破断的主要方式,底板硬岩的声发射表明其破裂主要集中于峰后且σcd可作为其破裂的先兆。

(3)跃进煤矿23092工作面底板硬岩的冲击倾向性受真三向应力状态影响,最小主应力接近0的巷道底板表层附近硬岩表现为无或弱冲击危险性,但在中间主应力较高的深层硬岩则表现强冲击危险性。

[1] 吴立新,王金庄,孟顺利.底板硬岩损伤扩展规律的即时压缩SEM研究[J].岩石力学与工程学报,1998,17(1):13-19.

WU Lixin,WANG Jinzhuang,MENG Shunli.Immediate compression sem study of damage expansion of coal rock[J].Chinese Journal of Rock Mechanics and Engineering,1998,17(1):13-19.

[2] 齐庆新,彭永伟,李宏艳,等.底板硬岩冲击倾向性研究[J].岩石力学与工程学报,2011,30(S1):2736-2742.

QI Qingxin,PENG Yongwei,LI Hongyan,et al.Study on the impact tendency of coal petrography[J].Chinese Journal of Rock Mechanics and Engineering,2011,30(S1):2736-2742.

[3] 刘保县,赵宝云,姜永东.单轴压缩底板硬岩变形损伤及声发射特性研究[J].地下空间与工程学报,2007,3(4):647-650.

LIU Baoxian,ZHAO Baoyun,JIANG Yongdong.Deformation damage and acoustic emission characteristics of coal petrography under uniaxial compression[J].Journal of Underground Space and Engineering,2007,3(4):647-650.

[4] 刘保县,黄敬林,王泽云,等.单轴压缩底板硬岩损伤演化及声发射特性研究[J].岩石力学与工程学报,2009,28(S1):3234-3234.

LIU Baoxian,HUANG Jinglin,WANG Zeyun,et al.Study on damage evolution and acoustic emission characteristics of coal petrography under uniaxial compression[J].Chinese Journal of Rock Mechanics and Engineering,2009,28(S1):3234-3234.

[5] 赵洪宝,李振华,仲淑姮,等.单轴压缩状态下含瓦斯底板硬岩力学特性试验研究[J].采矿与安全工程学报,2010,27(1):135-138.

ZHAO Hongbao,Li Zhenhua,ZHONG Shuheng,et al.Experimental study on mechanical properties of gas bearing coal under uniaxial compression[J].Journal of Mining and Safety Engineering,2010,27(1):135-138.

[6] 彭瑞东,鞠杨,高峰,等.三轴循环加卸载下底板硬岩损伤的能量机制分析[J].煤炭学报,2014,39(2):245-252.

PENG Ruidong,JU Yang,GAO Feng,et al.Energy mechanism analysis of coal rock damage under Triaxial Cyclic Loading and unloading[J].Journal of China Coal Society,2014,39(2):245-252.

[7] 杨永杰,宋扬,楚俊.循环荷载作用下底板硬岩强度及变形特征试验研究[J].岩石力学与工程学报,2007,26(1):205-209.

YANG Yongjie,SONG Yang,CHU Jun.Experimental study on strength and deformation characteristics of coal petrography under cyclic load[J].Chinese Journal of Rock Mechanics and Engineering,2007,26(1):205-209.

[8] 秦虎,黄滚,王维忠.不同含水率底板硬岩受压变形破坏全过程声发射特征试验研[J].岩石力学与工程学报,2012,31(6):1115-1120.

QIN Hu,HUANG Gun,WANG Weizhong.Experimental study on acoustic emission characteristics of coal petrography with different water content in the whole process of deformation and failure[J].Chinese Journal of Rock Mechanics and Engineering,2012,31(6):1115-1120.

[9] MOGI K.Effect of the triaxial stress system on the failure of dolomite and limestone[J].Tectonophysics,1971,11(2):111-127.

[10] FENG Xiating,KONG Rui,YANG Chengxiang,et al.A three-dimensional failure criterion for hard rocks under true triaxial compression[J].Rock Mechanics and Rock Engineering,2020,53(1):103-111.

[11] 孙晓明,何满潮,刘成禹,等.真三轴软岩非线性力学试验系统研制[J].岩石力学与工程学报,2005,24(16):2870-2874.

SUN Xiaoming,HE Manchao,LIU Chengyu,et al.Development of a real triaxial nonlinear mechanical test system for soft rock[J].Journal of rock mechanics and Engineering,2005,24(16):2870-2874.

[12] 杜坤.真三轴卸载下深部岩体破裂特性及诱发型岩爆机理研究[D].长沙:中南大学,2013:43-63.

DU Kun.Study on fracture characteristics and induced rockburst mechanism of deep rock mass under true triaxial unloading[D].Changsha:Central South University,2013:43-63.

[13] 许东俊,幸志坚,李小春,等.RT3型岩石高压真三轴仪的研制[J].岩土力学,1990,11(2):1-14.

XU Dongjun,XING Zhijian,LI Xiaochun,et al.Development of RT3 high pressure true triaxial apparatus for rock[J].Geotechnical Mechanics,1990,11(2):1-14.

[14] 尹光志,李铭辉,许江,等.多功能真三轴流固耦合试验系统的研制与应用[J].岩石力学与工程学报,2015,34(12):2436-2445.

YIN Guangzhi,LI Minghui,XU Jiang,et al.Development and application of a multifunctional true triaxial fluid solid coupling test system[J].Journal of Rock Mechanics and Engineering,2015,34(12):2436-2445.

[15] SU Guoshao,HU Lihua,FENG Xiating,et al.True Triaxial experimental study of rockbursts induced by ramp and cyclic dynamic disturbances[J].Rock Mechanics & Rock Engineering,2018,51(4):1024-1045.

[16] CHANG C,HAIMSON B,CHANG C.True triaxial strength and deformability of the German Continental Deep Drilling Program(KTB) deep hole amphibolite[J].Journal of Geophysical Research Solid Earth,2000,105(B8):18999-19013.

[17] 孔瑞,张希巍,冯夏庭,等.一种用于高压油介质中的声发射传感器[P].中国:ZL 2015,10690030.4,20171229.

[18] 蔡武,窦林名,李振雷,等.微震多维信息识别与冲击矿压时空预测——以河南义马跃进煤矿为[J].地球物理学报,2014,57(8):2687-2700.

CAI Wu,DOU Linming,LI Zhenlei,et al.Multi-dimensional information recognition of microseisms and time-space prediction of rockburst-a case study of Yima Yuejin Coal Mine,Henan Province[J].Journal of Geophysics,2014,57(8):2687-2700.

[19] GAO Y H,FENG X T,ZHANG X W,et al.Characteristic stress levels and brittle fracturing of hard rocks subjected to true triaxial compression with low minimum principal stress[J].Rock Mech Rock Eng,2018,51:3681-3697.

[20] 张希巍,王刚,蔡明,等.凌海花岗岩变形特点与脆性评价[J].岩土力学,2018,39(10):17-26.

ZHANG Xiwei,WANG Gang,CAI Ming,et al.Deformation characteristics and brittleness evaluation of Linghai granite[J].Geotechnical Mechanics,2018,39(10):17-26.

[21] TARASOV B,POTVIN Y.Universal criteria for rock brittleness estimation under triaxial compression[J].International Journal of Rock Mechanics and Mining Sciences,2013,59(4):57-69.

[22] KONG Rui,FENG Xiating,ZHANG Xiwei,et al.Study on crack initiation and damage stress in sandstone under true triaxial compression[J].International Journal of Rock Mechanics and Mining Sciences,2018,106:117-123.

[23] LOCKNER D.A.The role of acoustic emission in the study of rock failure.International Journal of Rock Mechanics and Mining Sciences and Geomech,1993,30(7):883-899.

[24] 潘一山,耿琳,李忠华.煤层冲击倾向性与危险性评价指标研究[J].煤炭学报,2010,35(12):1975-1978.

PAN Yishan,GENG Lin,LI Zhonghua.Study on evaluation index of coal seam impact tendency and risk[J].Journal of China Coal Society,2010,35(12):1975-1978.

[25] 姜耀东,赵毅鑫,何满潮,等.冲击地压机制的细观实验研究[J].岩石力学与工程学报,2007,26(5):901-907.

JIANG Yaodong,ZHAO Yixin,HE Manchao,et al.Meso experimental study on the mechanism of rockburst[J].Journal of Rock Mechanics and Engineering,2007,26(5):901-907.

[26] 窦林名,陆菜平,牟宗龙,等.组合煤岩冲击倾向性特性试验研究[J].采矿与安全工程学报,2006,23(1):43-46.

DOU Linming,LU Caiping,MOU Zonglong,et al.Experimental study on impact propensity of composite coal and rock[J].Journal of Mining and Safety Engineering,2006,23(1):43-46.

[27] 陆菜平,窦林名,吴兴荣.组合煤岩冲击倾向性演化及声电效应的试验研究[J].岩石力学与工程学报,2007,26(12):2549-2555.

LU Caiping,DOU Linming,WU Xingrong.Experimental study on impact tendency evolution and acoustic electric effect of composite coal and rock[J].Journal of Rock Mechanics and Engineering,2007,26(12):2549-2555.

[28] 刘波,杨仁树,郭东明,等.孙村煤矿-1100 m水平深部煤岩冲击倾向性组合试验研究[J].岩石力学与工程学报,2004,23(14):2402-2408.

LIU Bo,YANG Renshu,GU Dongming,et al.Experimental study on the impact tendency combination of deep coal and rock at the level of -1100 m in Suncun coal mine[J].Journal of Rock Mechanics and Engineering,2004,23(14):2402-2408.

[29] ZHANG Y,FENG Xiating,ZHANG Xiwei,et al.A Novel application of strain energy for fracturing process analysis of hard rock under true triaxial compression[J].Rock Mechanics and Rock Engineering,2019,52(2):1-16.

[30] GB/T 25217.1—2010.顶板岩层冲击倾向分类及指数的测定方法[S].

[31] GB/T 25217.2—2010.煤的冲击倾向分类及指数的测定方法[S].