我国的煤炭储量和开采量在世界上均位居前列,在未来较长一段时间内,煤炭仍将作为我国的主体能源[1]。煤矿开采过程中,工作面煤层与顶底板、煤柱与顶底板、半煤岩巷道煤层与岩层[2]等均形成煤岩组合体整体受力变形状态。煤岩组合体变形与破坏特性与单一岩体有所区别[3],研究发现煤岩组合体受到组分强度[4]、结合面参数[5-6]、组合方式[7-8]等多种因素影响。

郭东明等[9]采用摩尔强度理论对煤岩组合体的应力、应变及煤岩组合体强度进行了计算分析,得出煤岩组合在单轴压缩应力状态下,在交界层面处岩石的强度降低而煤的强度提高。可见岩体部分与煤体部分在结合面处彼此影响。刘杰等[10]试验发现组合试样应力-应变曲线位于煤和岩石之间,且更加靠近煤体,这说明组合体强度是以强度较弱的煤体为主,而不是简单的“取平均”。对于组合体变形特征亦是如此,以半煤岩巷道为例,采煤工作面或半煤岩巷道形成后,在整体受力情况下,周围煤岩体往往产生较大的径向变形甚至发生扩容而使巷道或工作面空间产生较大收敛,影响安全生产。巷道周边煤层与岩层部分由于岩性的不同,其变形会有所差异。余伟健等[11-12]现场监测发现半煤岩巷道中煤帮变形比岩帮大,针对特定的变形给予特定的支护可以节省材料达到较好的支护效果。金淦等[13]采用Abaqus软件研究了不同煤岩界面位置与不同煤岩界面倾角下巷道变形破坏规律,发现巷道开挖后在煤层位置处的巷道帮部变形破坏较大,且随着煤层倾角的增加,巷道整体变形减小,仅在煤层位置处出现局部较大变形。显然,较软的煤层向巷道内位移量大于岩层,要达到较好的支护效果,针对不同的变形情况应采用合理的支护方式。由此可见,研究煤岩组合体不同位置的变形情况,特别是径向变形具有一定的意义。左建平等[14-16]对煤岩组合体整个变形破坏过程轴向裂纹应变进行了细致的分析,并建立了峰前、峰后及整个过程的应力-应变本构模型,但没有具体分析不同位置径向应变特征。LIU等[17]通过粘贴应变片方式测量了煤岩组合体中岩体部分的轴向变形情况,通过整体轴向应变推算了煤体部分轴向应变,但未测试径向应变情况。因此,目前有必要对组合体径向变形特征作进一步研究。

煤岩组合体破坏过程中,一般是强度较低的煤体部分变形破坏较为严重。王宁等[18]分析了6个不同加载速率下堆叠形式的煤岩组合体变形破坏特征,发现均以煤体破坏为主,并根据破坏的剧烈程度将组合体破坏分为为渐进破坏、劈裂破坏和整体失稳破坏3种形式。在一定条件下煤体破坏会引起岩体部分的破坏,左建平等[19]试验发现单轴条件下煤岩组合体的破坏以劈裂破坏为主,煤体内部裂纹的高速扩展有可能贯通到岩石中去,从而导致岩石的破坏。文献[10]表明,相同煤体条件下,岩石的强度较低时,组合试样裂纹会向岩石内扩展,同时岩石发生拉伸破坏,岩石强度较大时,破裂主要发生在煤体内。ZHAO等[20]基于能量等效原理,建立了煤岩组合体的等效均质模型及其应力状态表达式,并提出了考虑煤与软岩界面黏结强度的一般压剪破坏准则。可见煤层破坏很有可能会导致与其相邻岩层的破坏,继而影响巷道或顶底板的稳定性。对煤岩组合体的整体破坏特征研究有利于对煤岩组合岩层巷道或采掘工作面变形破坏的认识。

由于很难获得与现场具有相同结合面特征的组合体试件,在制作煤岩组合体时一般使用胶水等黏结剂黏结,或者直接堆叠,而实际中煤层与岩层之间并不是单纯的叠加,岩层在结合面处存在一定的过渡,例如煤层与直接顶岩层之间的伪顶,或介于煤与岩石之间的煤矸石等。为此,笔者以浇筑加工制成的具有上述过渡性结合面的类煤岩组合体为研究对象,分析其沿轴向不同位置处径向变形与扩容特征,及整体破坏机制,可为真实煤岩组合体试样提供参照,为煤岩组合岩层变形规律及支护提供一定的理论依据。

图1 试件样品

Fig.1 Specimen samples

1 试验概述

1.1 试件制作

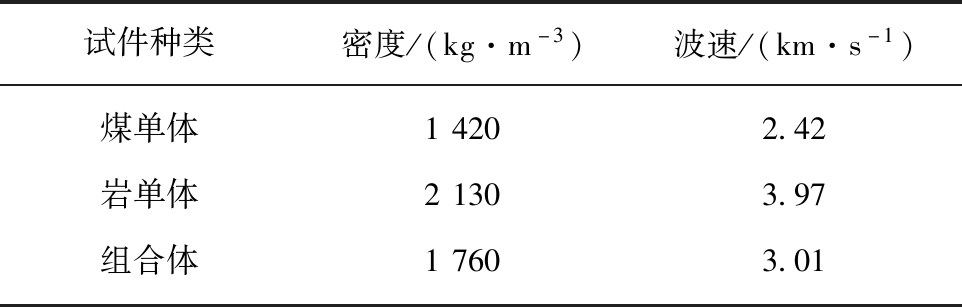

单体及组合体标准试件取自较大立方体试块,试块在实验室内浇筑完成。其中,煤体部分由煤粉与水泥胶结制成,质量比为:水泥∶煤粉∶水=1∶2.5∶1,煤粉过筛尺寸1.25 mm×1.25 mm。岩体部分为水泥砂浆,质量比为:水泥∶河砂∶水=1∶1.5∶0.5,河砂过筛尺寸为2.5 mm×2.5 mm。试块在边长为150 mm立方体试模内分两部分浇筑,中间通过薄隔板隔开,待振捣完成后缓慢抽出隔板,使煤、岩体自然接触至凝固。在室内养护至28 d后,垂直于结合面取芯并加工成直径50 mm,长100 mm的标准试件,2种组分高度均为50 mm,加工成品如图1所示,详细制作流程参见文献[21]。试验前挑选外观较好的试件,并测得试件的密度与波速见表1。组合体密度为两种单体密度的平均值,而组合体波速小于两种单体平均值,这可能是因为在制作组合体试件时,结合面处两种成分互浸或拔出隔板时存在扰动,也说明了所制作组合体试件结合面处存在渐变性质。

表1 试件密度与波速

Table 1 Density and wave velocity of specimens

试件种类密度/(kg·m-3)波速/(km·s-1)煤单体14202.42岩单体21303.97组合体17603.01

1.2 试验方案

本试验在安徽理工大学RMT-150B岩石力学试验系统进行。试验前对试件粘贴应变片,应变片在单体试件中部沿着轴向与径向垂直分布,组合体轴向应变片分别贴于两个部分中部,5个径向应变片等间距布置,具体粘贴方式及编号如图1(b)所示。一般情况下,岩石变形试验时为避免测试误差至少粘贴1对应变片来测量某位置处应变,本试验考虑到粘贴过多应变片时胶水使用过多可能会对试件表面变形产生影响,因此只粘贴一组,而通过增加试验试件个数来达到减小误差的目的。基于同样原因,本试验轴向应变片只粘贴于煤、岩体中部。采用CM-2B-64静态电阻应变仪测试应变。在检查确定应变仪与应变片接线连接正常后,先通过试验机对试件预加载,预加载完成后同时开启应变测试系统测试与RMT试验系统加载。加载方式采用控制位移的形式,考虑到应变仪数据记录频率为1 Hz,为避免测得数据点过少,加载速度设为0.002 mm/s。除单轴压缩试验外,还对单体及组合体试件进行了巴西劈裂试验。

2 试验结果

2.1 应力-应变关系

3种试件应力-应变曲线如图2所示,可以发现,采用上述方法所制得的试件均一性较好。根据应力应变曲线可将试件变形分为4个阶段[22],如图2(b)所示。组合体强度略大于煤单体,说明组合体强度主要取决于强度较弱的煤体。煤单体与岩单体平均轴向峰值应变分别为0.013和0.014,组合体轴向峰值应变约为0.011,之所以小于两个单体,是因为组合体中岩体部分在荷载作用下只处于加载初始阶段,并没有发生充分变形。在应力应变曲线峰后段,两种单体均出现一定程度应力跌落现象,组合体峰后段连续性则较好,由冲击能量指数[23-24]定义,即单轴压缩状态下,试样的全应力应变曲线中,峰值前积蓄的变形能与峰值后耗损的变形能之比,得到3种试件的冲击能量指数见表2。

图2 应力-应变曲线

Fig.2 Stress-strain curves

表2 试件力学参数

Table 2 Mechanical parameters of specimens

试件种类弹性模量/GPa泊松比抗压强度/MPa抗拉强度/MPa冲击能量指数煤单体1.470.2713.371.112.33岩单体6.900.2254.622.463.61组合体1.78—13.851.230.81

由表2可见,岩单体试件冲击倾向性大于煤单体,组合体试件的冲击倾向性弱于两种单体。由下文2.2.3节试件体积变形规律及2.3节试件破坏形态可知,组合体破坏以煤体部分为主,煤体部分从开始扩容至达到组合体峰值应力时持续更长时间,在岩体部分的限制作用下,煤体部分破坏机制破生了变化,因而整体冲击倾向性变弱。

试验得到试件相关力学参数见表2,其中组合体试件的弹性模量为视在弹性模量[25],组合体抗拉强度指结合面抗拉强度。煤体泊松比大于岩体,前者弹性模量则小于后者,组合体弹性模量大于煤单体而又小于岩体。结合面处抗拉强度大于煤体而小于岩体,且与煤体更为接近。由表中参数可见,类煤、岩单体与真实煤、岩石较为相似[26],对其开展相关研究有一定的意义。

2.2 组合体变形特征分析

应变仪测得的3种试件的应变变化如图3所示。值得一提的是,应变片与试验机测得的应变存在一定差距,试验机所测应变反映的是试件整体,应变片测得的应变为试件中部粘贴应变片部位平均应变,上述差距可能由试件轴向不均匀变形引起。下面主要根据应变仪采集的数据对3种试件的应变特征进行分析。

图3 3种试件应变变化

Fig.3 Strain variation of specimens

2.2.1 轴向应变与径向应变

由图3(a),(b)可知,单体试件的轴向应变在压密段增加速率逐渐变大,从进入弹性段至峰前破坏段前,两种岩体轴向应变呈线性变化,这与试验采用位移控制方式有关。煤体与岩体径向应变在初始阶段增加速率亦逐渐增大,且前者相对要明显,弹性段增加速率基本不变,在进入峰前破坏段时煤体径向应变增长速率有所增加。相对于煤体,岩体更近似于弹性体。峰值点后,试件变形加剧,之后应变片脱离试件或所测部位块体脱离主体而产生回弹。

对于组合体,如图3(c)所示,不同位置轴向与径向应变变化规律不同。无论是轴向应变还是径向应变,煤体部分均大于岩体部分。煤体部分轴向应变呈线性变化,岩体部分轴向应变要小得多。两部分径向应变在压密段内增加较缓,进入弹性段后才开始显著增加,煤体部分径向应变呈加速增加趋势,且越靠近煤体端部,增加速率越大,如图3(c)中3,4,5号位置应变值。为便于直观地比较组合体沿轴向不同位置处的径向应变大小,取峰值点P处对应的径向应变进行分析,以岩体端部为0位置,5个不同位置处的径向应变分布如图4所示。煤体部分3号位置径向应变大于4号位置,岩体部分7号位置大于6号位置,5号位置处应变反映的是两部分综合变形的结果,其值约为4号和6号位置处径向应变的平均值。

图4 组合体不同位置处径向应变

Fig.4 Radial strains at different positions in coal-rock combined body

相比煤单体不难发现,组合体中煤体部分变形受到岩体的影响,比较组合体中煤体部分和煤单体轴向及径向应变差异,可判断组合体中岩体部分对煤体部分变形的影响程度。表3为峰值荷载时煤、岩单体及组合体中煤、岩体中部应变,其中组合体中煤体中部径向应变取3,4号位置平均值,岩体中部径向应变取6,7号位置平均值。由表3可知,峰值荷载时煤单体轴向应变与径向应变均大于组合体中煤体部分应变,岩体应变则均小于组合体中岩体部分,说明岩体部分对结合面附近煤体部分轴向与径向变形具有抑制作用,相反,煤体部分对结合面附近岩体部分则具有促进作用。

由上述分析可知,组合体结合面处煤体与岩体径向变形受到彼此的影响。3号位置径向应变之所以最大,一方面是因为结合面附近煤体易受到岩体的限制作用,较远处则影响甚微;另一方面结合图5组合体试件煤体端部破坏易形成劈裂状可推测试件端部峰值应力处径向变形较大。7号位置峰值应力处径向应变大于6号,说明组合体峰值应力前煤体通过结合面对岩体6号应变片位置及更远位置处径向变形影响较弱,因此距结合面一定距离的大部分岩体部分变形仍类似于岩单体试件,即靠近端部径向变形较大(从图5岩单体破坏形态推测得知),因而7号位置径向应变大于6号。需要说明的是,图5组合体中煤体破坏导致的岩体劈裂破坏是在峰后阶段发生的,这与峰前段岩体变形机制不同。

表3 单体及组合体中煤、岩体中部应变

Table 3 Strains in the middle of single body and coal,rock section of combined body 10-3

应变方向煤单体组合体煤体部分岩单体组合体岩体部分轴向6.914.546.40.74径向2.171.571.30.29

2.2.2 组合体瞬时泊松比

上文已经得知,组合体中煤体部分变形受到岩体的影响,但轴向应变与径向应变受到影响程度可能不同,为此,可通过瞬时泊松比μ′变化对其进行分析。μ′为对径向应变-轴向应变曲线的高阶拟合曲线进行微分得到,煤单体与组合体中煤体中部瞬时泊松比变化如图6所示,其中组合体煤体径向应变取3,4号位置平均值。图6中Q,S,V分别表示泊松比达到0.5时瞬时泊松比变化曲线上的点,分别对应应力应变曲线上的点P,R,U。根据图6(a)可将煤单体泊松比变化分为3个阶段:波动段(a—b)、稳定段(b—c)、加速增长段(c—d),前2个阶段对应试件压密段与弹性段,第3个阶段对应试件峰前破坏段与破坏后段。组合体中煤体泊松比变化曲线亦存在波动段与加速增长段,而试件加载弹性段对应μ′变化与煤单体有所区别,相对煤单体增加速度较快,如图6(b),(c)所示。

加载伊始,由于轴向与径向应变均较小,试件压密段对应瞬时泊松比会有所波动,但波动情况有所差异,如煤单体泊松比在0.20左右波动,而组合体中煤体部分泊松比在0附近波动,这说明加载初期,组合体中岩体部分对煤体部分径向变形影响较大。煤单体在弹性段内泊松比平均约为0.27,在峰值荷载时达到了0.50左右,由体应变变化可知,此时即为扩容点。组合体中煤体泊松比在荷载水平略小于煤单体强度时便达到了0.5左右,在峰值荷载处超过1.0,煤单体在瞬时泊松比达到0.5以后,随时间增加速率较快,而组合体中煤体部分则相对较慢。可见,组合体试件在未到达峰值荷载时,煤体部分已经发生很大扩容,因受到岩体部分的抑制作用而使试件在继续加载后的整体强度相对煤单体有所提高。

图5 试件破坏特征

Fig.5 Specimen failure characteristics

图6 泊松比变化

Fig.6 Variation of poisson ratio

综合上述分析可知,在弹性阶段,组合体中煤体部分的瞬时泊松比随时间增长速度明显快于煤单体。这是因为试验采用的是控制位移加载的方式,而组合体变形主要以煤体部分为主,所以在与煤单体相同位移加载速率下,组合体煤体部分轴向变形与径向应变形速率较快,泊松比的增长速度明显快于煤单体。但图6中显示相同应力下煤体部分的瞬时泊松比并不明显小于煤单体,这可能是因为组合体中煤体部分的破坏机制相对煤单体发生了变化,导致应变片所测位置变形较快;也有可能跟所选位置有关,如图3中3号应变片应变增加速率较4号与5号应变片大得多,采用3,4号应变片应变平均值计算瞬时泊松比时则可能会使瞬时泊松比增加速度偏大。因此,组合体中煤体泊松比在峰值荷载时达到1.0以上,可说明岩体部分对煤体部分有限制作用。

图7 试件体积应变变化

Fig.7 Volume strain variation of specimens

2.2.3 组合体体积应变

煤单体与组合体中煤体部分体积应变如图7所示,其中εA,εR,εV分别表示轴向应变、径向应变、体积应变。与文献[22]中的结果有所区别,煤单体的体积应变曲线可分为如图6(a)所示的3个阶段,即初始阶段(e—f)、体积变形阶段(f—g)、扩容阶段(g—h),其中体积变形阶段大部分对应试件应力-应变曲线弹性加载段,扩容阶段位于应力-应变曲线峰后段,且在h点时应力发生跌落,应变片回弹,说明试件可能发生了破坏而出现了一定的变形恢复。与煤单体不同的是,组合体中煤体体积应变曲线可分为:初始阶段(j—k)、变形阶段(k—l)、体积不变阶段(l—m)、扩容阶段(m—n)。初始阶段径向应变增加甚微而使得体积应变与轴向应变变化接近,初始阶段对应应力-应变曲线压密段;体积变形阶段增加较缓,该段位于应力-应变曲线弹性段;相比煤单体,组合体煤体部分存在较明显的体积不变阶段。试件CR-7体应变曲线m点后变化情况与C-1类似。煤单体由体积变形阶段至扩容阶段变化较为明显,组合体中煤体部分变化则较为平缓,说明煤体部分进入扩容点后,在岩体部分的限制作用下,扩容变得较慢。煤单体扩容点体积应变约为2.8×10-3,组合体中煤体扩容点体积应变约为1.9×10-3,可见岩体部分的限制使得煤体部分的扩容点体积应变减小。同样,由于采用控制位移的加载方式,组合体煤体部分体积应变增加速率较快,且扩容点早于煤单体,但并不是说明组合体中煤体部分更容易发生扩容。组合体煤体部分扩容点体积应变偏小,且达到扩容点后体积应变变化相对煤单体较缓,这是受到组合体中岩体部分限制的结果。

组合体受力过程中岩体部分变形程度较小,因此上文主要分析了组合体中煤体部分变形情况。考虑到组合体中煤体部分轴向应变片位于煤体部分中部,上述在计算瞬时泊松比与体积应变时选取3,4两个编号位置平均值作为径向应变,组合体中煤体中部相对煤单体中部更靠近端部,与理论上的“中部”存在差距,但上述结果仍能体现岩体部分对煤体部分的限制作用。

2.3 破坏规律

单体试件的破坏形态主要有劈裂破坏与剪切破坏两种形式,部分试件在加载过程中两种形式均存在,但主要以剪切破坏为主,如图5(a)所示。与单体试件有所区别,整体上看,组合体中强度较小的煤体部分首先产生裂隙,随着加载进行,煤体中裂隙贯穿结合面并向岩体中延伸,最终导致岩体部分破坏,如图5(b)所示。试验过程发现组合体试件破坏形式基本相同,下面以CR-5为例进行破坏特征分析。

由于空间裂隙较难展示,分别从前、后、右3个视角对试件CR-5进行剖析,如图5(c)所示。从后视图B角度看,试件从煤体到岩体形成一贯通结合面的拉伸裂隙,可以很明显看出裂隙从煤体中产生并向岩体中扩展。从前视图F角度看,煤体部分破坏较严重,区域A1处块体即将脱离,表面有数条近似竖向的裂纹生成,此部分裂纹并未对试件破坏产生致命性影响,轻轻剥离A1处块体可得到如P1所示的块体。A2部分裂隙面贯通形成独立块体P2,A1与A2部分均呈剪切破坏形式。剥离P1与P2后得到P3,P3右视图见P4,区域A3部分煤体与岩体之间有肉眼可见裂纹生成,剥离局部块体P6后如P5所示,区域A4内岩体破坏面呈劈裂破坏形式。观察P3可发现,A5,A6区域有错动带生成,将顶部P7部分煤体掰开后可得到P8上部形式,下部劈开后则如P8下部形式,煤体顶部块体P7与煤体下部两部分产生了如区域A5,A6中所示的剪切滑动。此外可以判断,煤体部分起初在端部以剪切形式破坏,但煤体下部受到岩体的限制作用,两个剪切面未能贯穿结合面,而是在靠近结合面处煤体部分汇聚,随着加载继续,P7部分下移过程中导致下部煤体劈裂,裂隙面贯通结合面并继续扩展使岩体部分劈裂破坏。实际上,组合体变形破坏过程中,可认为靠近结合面处煤体受到岩体的“围压作用”,相反,结合面附近岩体则受到径向拉力作用。当然,此处所述的“围压作用”并不是三轴试验时施加于试件侧面的径向均匀围压。三轴试验所施加的围压可视为主动围压,而煤体部分所受“围压作用”只有在组合体试件受到轴向荷载煤体部分产生径向变形时才有所体现,从某种意义上说是“被动围压”,其在结合面附近煤体部分呈空间分布状态,且随变形程度的变化而变化。

2.1节中已经提到,两种单体峰后段应力-应变曲线均会出现一定程度应力跌落现象,而组合体峰后段连续性则较好。由试件破坏形态不难发现,单体试件破坏后会形成较大的宏观破坏面,产生裂隙后的试件很容易发生块体错动而在应力-应变曲线中呈现跌落现象。组合体破坏则主要是煤体外部破坏分离,煤体内部继续保持与岩体接触,破坏过程较难发生突然错动,因此应力-应变曲线峰后段连续性较好。可见,组合体中岩体的存在使得煤体部分破坏形式发生了变化,从而导致整体破坏形式异于煤单体与岩体。

3 讨 论

(1)此次试验研究对象是人工浇筑制作的型煤-砂浆组合体,煤岩组合体在某些方面可能与部分真实煤岩组合体存在一定的差异,但工程实际中煤与岩石的种类千变万化,与本试验中类煤岩组合体可能有相近情况,因此对类煤岩组合体研究可为真实煤岩组合体研究提供一定的方法参照,或为工程实际提供一定的理论依据。

(2)将组合体试件应力-应变曲线分为4个阶段严格来说有些牵强,但是组合体应力-应变曲线变化规律与单体试件较为相似,为便于分析故本文仍将其如此划分。

(3)上述分析是基于应变片处的应变情况,应变片接近试件中部,对于两端部情况可能出现不同的结论,仍需进一步探究。

4 结 论

(1)煤岩组合体结合面附近煤体与岩体影响彼此变形,峰前破坏段之前煤体部分受到岩体部分限制作用更明显,峰前破坏段及破坏后段岩体部分则受到煤体部分较显著地劈裂拉伸影响。

(2)组合体煤体部分由于受到岩体部分限制作用,相比煤单体,其进入扩容阶段后会承受更久的压力作用,且扩容点体积应变偏小,组合体整体冲击倾向性则有所减弱。

(3)针对组合体变形破坏特征,工程实践中应加强距结合面相对较远处的煤体支护工作,同时应避免煤体部分破坏后裂隙扩展所导致岩体破坏的情况。

[1] 谢和平,高峰,鞠杨.深部岩体力学研究与探索[J].岩石力学与工程学报,2015,34(11):2161-2178.

XIE Heping,GAO Feng,JU Yang.Research and development of rock mechanics in deep ground engineering[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(11):2161-2178.

[2] DOU L M,MU Z L,LI Z L,et al.Research progress of monitoring,forecasting,and prevention of rockburst in underground coal mining in China[J].International Journal of Coal Science and Technology,2014,1(3):278-288.

[3] 肖晓春,金晨,潘一山,等.组合煤岩破裂声发射特性和冲击倾向性试验研究[J].中国安全科学学报,2016,26(4):102-107.

XIAO Xiaochun,JIN Chen,PAN Yishan,et al.Experimental study on acoustic emission characteristic and outburst-proneness of coal-rock combinations during failure process[J].China Safety Science Journal,2016,26(4):103-107.

[4] 兰永伟,张国华,刘洪磊,等.不同组合条件下煤岩组合体的力学特性[J].黑龙江科技大学学报,2018,28(2):136-141.

LAN Yongwei,ZHANG Guohua,LIU Honglei,et al.Mechanical characteristics underlying coal and rock combinations under different combination conditions[J].Journal of Heilongjiang University of Science and Technology,2018,28(2):136-141.

[5] 曹吉胜,戴前伟,周岩,等.考虑界面倾角及分形特性的组合煤岩体强度及破坏机制分析[J].中南大学学报(自然科学版),2018,49(1):175-182.

CAO Jisheng,DAI Qianwei,ZHOU Yan,et al.Failure mechanism and strength of coal-rock combination bodies considering dip angles and fractal characteristics of interface[J].Journal of Central South University(Science and Technology),2018,49(1):175-182.

[6] 刘立,梁伟,李月,等.岩体层面力学特性对层状复合岩体的影响[J].采矿与安全工程学报,2006,23(2):187-191.

LIU Li,LIANG Wei,LI Yue,et al.Influence of mechanical characteristic of bedding surface on stratified composite rock mass[J].Journal of Mining and Safety Engineering,2006,23(2):187-191.

[7] 张泽天,刘建锋,王璐,等.组合方式对煤岩组合体力学特性和破坏特征影响的试验研究[J].煤炭学报,2012,37(10):1677-1681.

ZHANG Zetian,LIU Jianfeng,WANG Lu,et al.Effects of combination mode on mechanical properties and failure characteristics of the coal- rock combinations[J].Journal of China Coal Society,2012,37(10):1677-1681.

[8] 王晓南,陆菜平,薛俊华,等.煤岩组合体冲击破坏的声发射及微震效应规律试验研究[J].岩土力学,2013,34(9):2569-2575.

WANG Xiaonan,LU Caiping,XUE Junhua,et al.Experimental research on rules of acoustic emission and microseismic effects of burst failure of compound coal-rock samples[J].Rock and Soil Mechanics,2013,34(9):2569-2575.

[9] 郭东明.湖西矿井深部煤岩组合体宏细观破坏试验与理论研究[D].北京:中国矿业大学(北京),2010:110-117.

GUO Dongming.Experimental and theoretical study on macroscopic and microscopic damage of coal-rock combinations in Huxi Deep Coal Mine[D].Beijing:China University of Mining and Technology(Beijing),2010:110-117.

[10] 刘杰,王恩元,宋大钊,等.岩石强度对于组合试样力学行为及声发射特性的影响[J].煤炭学报,2014,39(4):685-691.

LIU Jie,WANG Enyuan,SONG Dazhao,et al.Effects of rock strength on mechanical behavior and acoustic emission characteristics of samples composed of coal and rock[J].Journal of China Coal Society,2014,39(4):685-691.

[11] 余伟健,冯涛,王卫军,等.软弱半煤岩巷围岩的变形机制及控制原理与技术[J].岩石力学与工程学报,2014,33(4):658-671.

YU Weijian,FENG Tao,WANG Weijun,et al.Deformation mechanism,control principle and technology of soft half coal rock roadway[J].Chinese Journal of Rock Mechanics and Engineering,2014,33(4):658-671.

[12] 余伟健,吴根水,刘海,等.薄煤层开采软弱煤岩体巷道变形特征与稳定控制[J].煤炭学报,2018,43(10):2668-2678.

YU Weijian,WU Genshui,LIU Hai,et al.Deformation characteristics and stability control of soft coal-rock mining roadway in thin coal seam[J].Journal of China Coal Society,2018,43(10):2668-2678.

[13] 金淦,王连国,李兆霖,等.深部半煤岩回采巷道变形破坏机理及支护对策研究[J].采矿与安全工程学报,2015,32(6):963-967.

JIN Gan,WANG Lianguo,LI Zhaolin,et al.Study on the gateway rock failure mechanism and supporting practice of half-coal-rock extraction roadway in deep coal mine[J].Journal of Mining and Safety Engineering,2015,32(6):963-967.

[14] 左建平,陈岩,宋洪强,等.煤岩组合体峰前轴向裂纹演化与非线性模型[J].岩土工程学报,2017,39(9):1609-1615.

ZUO Jianping,CHEN Yan,SONG Hongqiang,et al.Pre-peak axial crack strain evolution and nonlinear model for coal-rock combined Body[J].Chinese Journal of Geotechnical Engineering,2017,39(9):1609-1615.

[15] 左建平,宋洪强,陈岩,等.煤岩组合体峰后渐进破坏特征与非线性模型[J].煤炭学报,2018,43(12):3265-3272.

ZUO Jianping,SONG Hongqiang,CHEN Yan,et al.Post-peak progressive failure characteristics and nonlinear model of coal-rock combined body[J].Journal of China Coal Society,2018,43(12):3265-3272.

[16] 左建平,陈岩,孙运江,等.深部煤岩组合体整体破坏的非线性模型研究[J].矿业科学学报,2017,2(1):17-24.

ZUO Jianping,CHEN Yan,SUN Yunjiang,et al.Investigation on whole failure nonlinear model for deep coal-rock combined bodies[J].Journal of Mining Science and Technology,2017,2(1):17-24.

[17] LIU X S,TAN Y L,NING J G,et al.Mechanical properties and damage constitutive model of coal in coal-rock combined body[J].International Journal of Rock Mechanics and Mining Sciences,2018,110:140-150.

[18] 王宁,姜耀东,朱登元,等.坚硬煤岩组合体变形破坏特征及冲击特性研究[J].长江科学院院报,2018,35(3):65-69,74.

WANG Ning,JIANG Yaodong,ZHU Dengyuan,et al.Failure and coal bumps characteristics of hard roof-coal structure[J].Journal of Yangtze River Scientific Research Institute,2018,35(3):65-69,74.

[19] 左建平,谢和平,吴爱民,等.深部煤岩单体及组合体的破坏机制与力学特性研究[J].岩石力学与工程学报,2011,30(1):84-92.

ZUO Jianping,XIE Heping,WU Aimin,et al.Investigation on failure mechanisms and mechanical behaviors of deep coal-rock single body and combined body[J].Chinese Journal of Rock Mechanics and Engineering,2011,30(1):84-92.

[20] ZHAO Z H,WANG W M,WANG L H,et al.Compression-shear strength criterion of coal-rock combination model considering interface effect[J].Tunnelling and Underground Space Technology,2015,47:193-199.

[21] 李成杰.冲击荷载下裂隙复合岩体破坏试验研究[D].淮南:安徽理工大学,2018:8-10.

LI Chengjie.Experimental study on failure characteristics of fissured composite rock mass under impact load[D].Huainan:Anhui University of Science and Technology,2018:8-10.

[22] 蔡美峰,何满潮,刘东燕.岩石力学与工程[M].北京:科学出版社,2002:53-54.

[23] 左建平,陈岩,崔凡.不同煤岩组合体力学特性差异及冲击倾向性分析[J].中国矿业大学学报,2018,47(1):81-87.

ZUO Jianping,CHEN Yan,CUI Fan.Investigation on mechanical properties and rock burst tendency of different coal-rock combined bodies[J].Journal of China University of Mining and Technology,2018,47(1):81-87.

[24] 宫凤强,叶豪,罗勇.低加载率范围内煤岩组合体冲击倾向性的率效应试验研究[J].煤炭学报,2017,42(11):2852-2860.

GONG Fengqiang,YE Hao,LUO Yong.Rate effect on the burst tendency of coal-rock combined body under low loading rate range[J].Journal of China Coal Society,2017,42(11):2852-2860.

[25] 谭学术,鲜学福.复合层状岩体的变形及视在弹性模量[J].河北煤炭,1985,8(1):25-31.

TAN Xueshu,XIAN Xuefu.Deformation and apparent elastic modulus of bedded composite rock[J].Hebei Coal,1985,8(1):25-31.

[26] 马元,靖洪文,陈玉桦.动压巷道围岩破坏机理及支护的数值模拟[J].采矿与安全工程学报,2007,24(1):109-113.

MA Yuan,JING Hongwen,CHEN Yuhua.Numerical simulation of failure mechanism of surrounding rocks in mining induced roadway and its support[J].Journal of Mining and Safety Engineering,2007,24(1):109-113.