工作面综采装备的协同推进与精准控制是智慧矿山关键核心技术之一[1],通过采—装—运—支等工序环节的综采装备群组协同智能化运行,实现综采工作面采煤全过程“无人跟机作业,有人安全巡视”的安全高效开采技术[2]。智能决策是指根据设备当前的状态、空间位置信息、生产运行及安全规则等,自感知分析并作出控制决策[3]。综采装备智能决策要求工作面开采技术与装备由传统的经验型、定性决策为主,向精准型、定量智能协同决策转变[4]。

液压支架(简称“支架”)群组作为综采工作面关键设备组,由上百台支架组成,每台支架具有多种动作类型,需要有序、适时、精准、协调地进行推进行为,以实现工作面动态支护目标。然而,目前国内外支架智能决策与控制仍然集中在支架的步态控制,尚未实现以智能决策模型支持的支架自组织排队及协同控制技术[5]。牛剑峰[6]、石勇等[7]、陶显等[8]根据工作面中部支架跟机特性,深入研究采煤机与支架的时空逻辑关系,建立基于采煤机位置、方向、速度的支架中部跟机自动化数学模型,提出多种割煤工艺的支架中部跟机多阶段控制策略。现有研究主要是根据割煤工艺设计支架电液控制程序,实现单架顺序动作、多架成组动作等[9],其控制模式单一、固化,导致支架跟机适应能力差。

综采工作面开采设备群全局最优规划拟解决非线性耦合条件下生产系统设备群全局最优规划问题[10]。王国法等[11]借鉴群机器人和无人机群的控制理论,提出工作面支护系统支架群组的自组织协同控制方法,采用基于社会势场和行为的自组织混合控制策略,设计了支架跟机队列保持推进控制任务线程,每个支架个体依据势场函数,依据传感器和相邻支架信息输出基本行为或组合行为。该方法科学阐明了支架分布式协同控制的研究思路,然而支架群组自组织协同控制应由支架推进行为的智能决策作为核心支持,根据决策结果量化明确支架个体势函数,形成支架多智能体分布式控制协议。

群机器人控制理论的行为变量为运动方向和速度,主要解决群体编队行进的路径规划问题[12-13]。支架群行为的控制变量是支架动作类型和动作速度,支架动作类型变量是指支架群组多个类型动作的时间逻辑排序问题。朱小林等[14]依据割煤工艺与现场经验改进多个支架动作之间的时间关系,组合重叠多种支架跟机动作时序,提高了支架推进行为对采煤机速度变化的适应能力。支架动作速度是指支架不同类型动作执行时间,受到供液系统的液压动力影响[6,15-17]。应考虑供液动力对支架运动能力的约束[18-19],深入研究供液动力与支架群组动作协同控制决策机理。笔者提出稳压供液原理[20],揭示了不同动作负载特征与最佳供液流量的映射关系,并进一步研究提出自适应支架动作时序的稳压供液控制方法[21],提出了供液与支架交叠协同控制逻辑,构建了支架同步动作执行时间与供液流量的映射模型,阐明了基于常规支架控制流程的最优供液动力调控决策机制。在上述研究基础上,为适应非同步的、多种时序组合的支架动作控制流程,笔者将拓展研究支架组合动作执行时间与供液流量的映射关系,并进一步研究基于动态支架动作时序的供液动力与支架动作协同最优控制序的决策机理。

1 基于双层规划的支架群组跟机推进行为智能决策模型

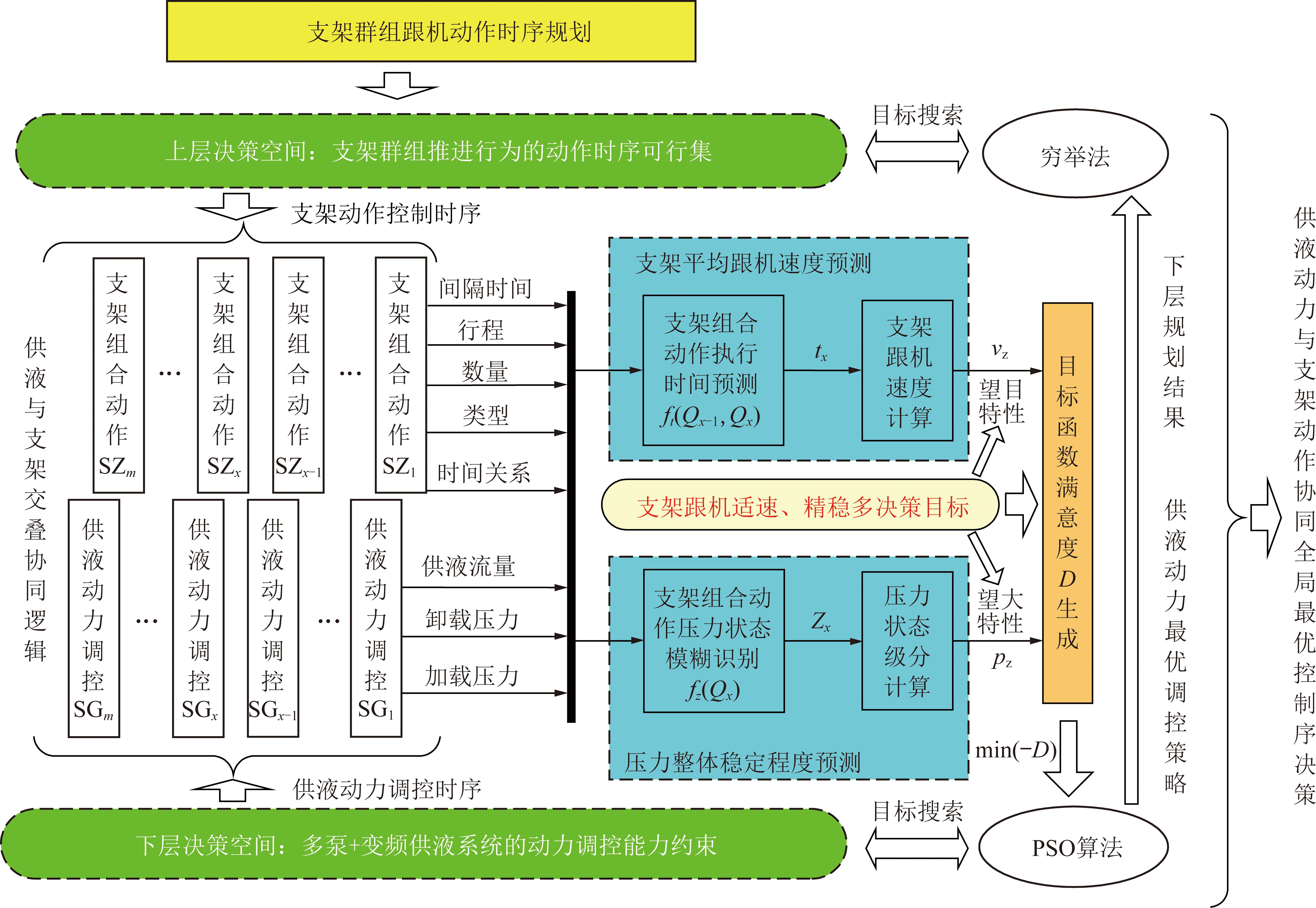

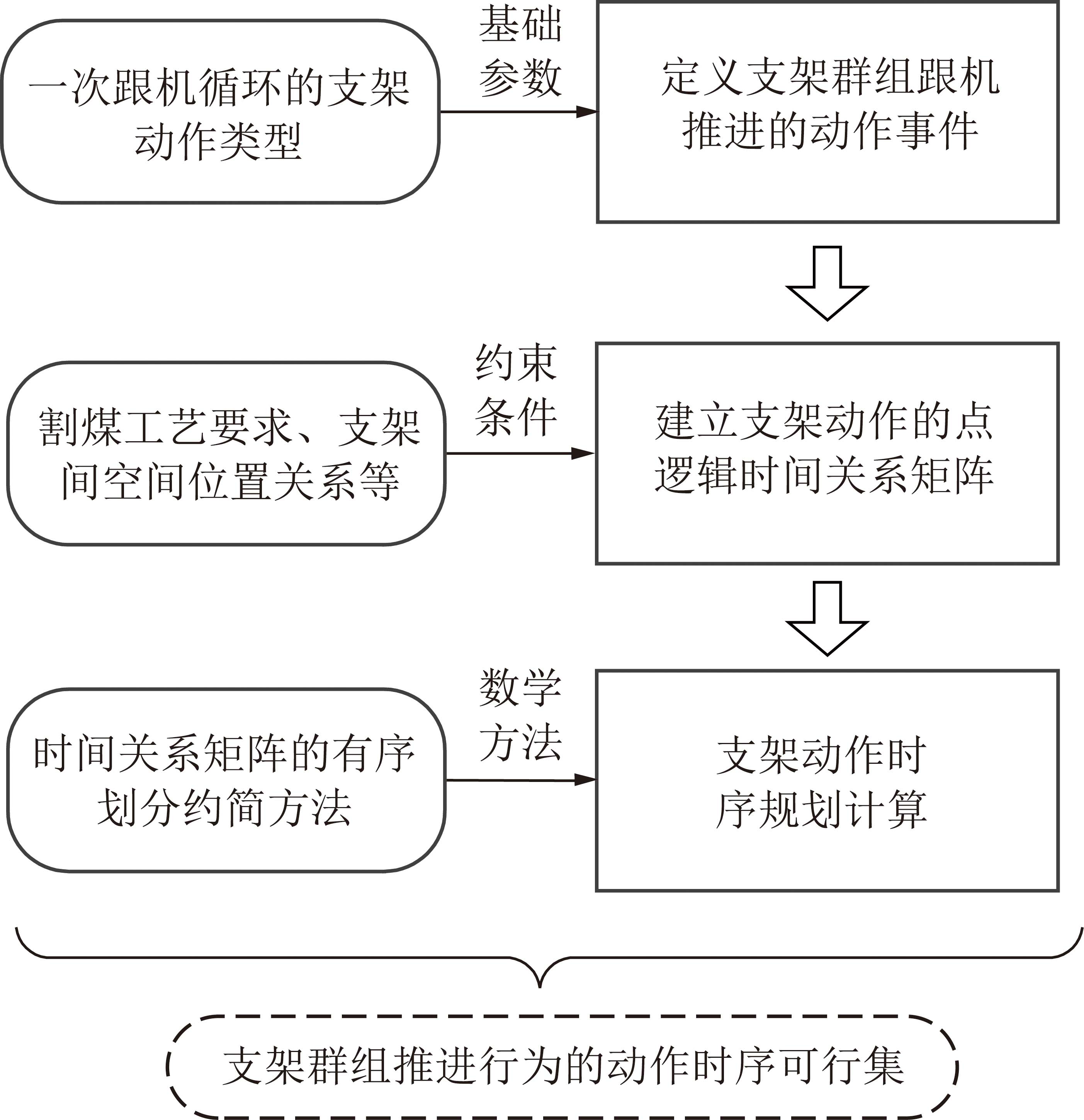

支架行为的运动变量是支架动作类型和动作速度,动作类型排序决定支架动作时序,动作速度受到供液动力影响,两个变量的决策原理可归结为支架群组动作排序和供液动力响应调控协同的双层规划问题。解决该问题的思路为:以支架适应采煤机速度(适速)、动作精确压力稳定(精稳)为多决策目标,对任意可行的支架跟机动作时序逐个进行供液动力调控策略规划,进而搜寻全局最优的供液动力与支架动作协同控制序。基于此,设计基于双层规划的支架群组跟机推进行为智能决策模型(以下简称“决策模型”),如图1所示。

图1 支架群组跟机推进行为智能决策模型

Fig.1 Intelligent decision model of supports group following action

模型的运行机制为:以一次支架跟机循环动作周期为时间单位,以动作周期内采煤机速度期望值和液压系统压力稳定为决策目标,依次决策循环运行;以支架群组推进行为的动作时序可行集作为上层决策空间,以多泵+变频供液系统动力调控能力为下层决策空间,上下层形成递阶结构,以支架动作类型序列和供液流量序列为决策变量,决策得出供液动力与支架动作协同全局最优控制序。

模型的关键模块功能设计如下:

(1)决策空间。

上层决策空间:采用支架群组跟机推进动作时序规划方法(具体见第2节),得出一次支架动作循环周期内动作类型的执行时序可行集,作为支架动作控制序决策变量的搜索空间。采用穷举法,将每个可行的支架动作时序作为下层规划输入参数。

下层决策空间:供液系统采用多泵+变频驱动方式[22],根据泵组数量和变频参数等配置,设定供液流量调节范围和精度,作为供液动力调控序的决策空间。以供液流量为决策变量,采用粒子群优化(PSO)算法,规划求解适配该支架动作时序的供液动力最优调控策略。

(2)供液与支架交叠协同逻辑。

定义具有相交时间关系的若干动作为一套支架组合动作,包含不同类型动作相交执行、相同类型动作同步执行等。设任意一个支架行为可行时序中共有m组支架组合动作,第x个支架组合动作记为SZx。供液流量调控与支架组合动作设计为交叠协同逻辑[21],SGx为支架组合动作SZx的适配供液流量调控动作,两者时间关系为交叠,Qx为SZx的适配供液流量。

(3)支架平均跟机速度预测。

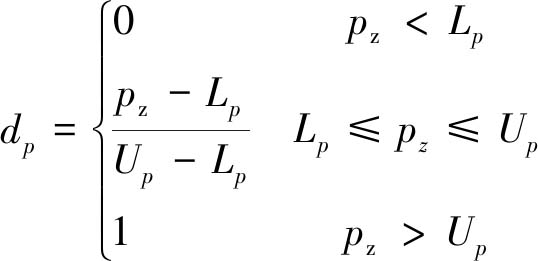

支架跟机速度是指沿采煤机割煤方向的支架群组推进速度,则一次循环周期内支架平均跟机速度vz为

(1)

式中,H为液压支架架间距;Ny为此次循环周期的支架同步跟机移架支护的数量;Δtx-1,x为SZx-1与SZx的间隔时间,可取值为0;tx为SZx的执行时间,同一支架组合动作主要由供液流量决定,具体计算模型见第3节。

(4)压力整体稳定程度预测。

供液流量大小决定了支架某种动作类型执行时的压力状态:稳压流量使压力限定范围内变化,支架动作快速稳定;流量过小引起压力不足,可能造成液压缸推动力不足,无法克服负载;流量过大引起压力波动,造成动作不精准、能量浪费、机械故障隐患等[20]。因此,将支架动作过程压力状态分为3种辨识类型:压力不足、稳压状态、压力波动,设定压力状态的级分集SC=(sCA,sCB,sCC),其中sCA,sCB,sCC分别为压力不足、稳压状态、压力波动的级分,取值[-100,100]。考虑到支架动作应满足推动力,尽量减少波动,以稳压状态为目标,因此sCA可取值为-20,sCB取值100,sCC取值-10。根据式(2)计算得出此循环周期的压力状态评价分数pz。

![]()

(2)

式中,Zx为据支架组合动作压力状态的模糊综合评价向量,由压力状态模糊辨识模型计算得出具体建模方法具体见第3节。

(5)满意度目标函数生成。

根据支架跟机适速、精稳多决策目标,满意度函数法(DFA)[23-24]将多目标问题转化成单目标问题。通过上述模块处理得到支架跟机速度和压力状态评价分数两项量化指标,分别赋予望目特性(采煤机速度为目标)和望大特性(稳压状态为目标),生成满意度函数,具体为

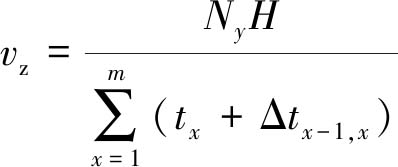

支架跟机速度望目特性满意度函数dv为

(3)

式中,vc为该循环周期内采煤机平均速度;vz越接近vc,dv越接近1;Uv,Lv为支架跟机速度的上、下限规格,由支架跟随采煤机速度匹配限制决定;e1,e2分别为下、上接近目标程度,0<e<1相比e>1,更快接近目标,取值应充分考虑支架跟机速度,应尽可能上接近采煤机速度。

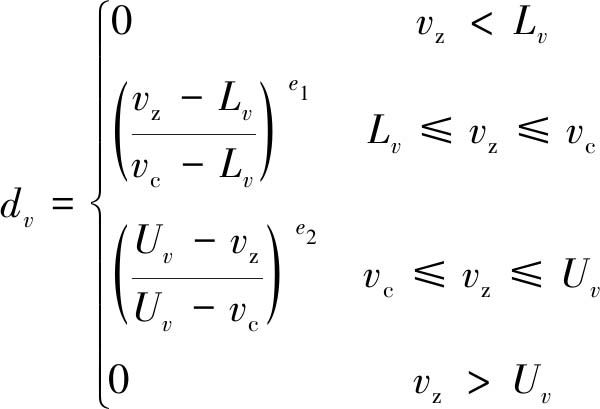

压力状态评价分数望大特性满意度函数dp为

(4)

式中,pz越大,dp越接近1;Up,Lp为压力状态评价分数的上、下限规格,取值主要考虑压力波动和稳压状态期望界限。

进一步,利用加权总体满意度函数[23],生成循环周期内支架适速精稳跟机总体满意度D为

![]()

(5)

其中,ω1,ω2分别为速度和压力响应指标的权重因子,取值[0,1]且满足ω1+ω2=1。可见,式(1)~(5)将速度、压力多目标转化成总体满意度单目标,总体满意度取值0≤D≤1,越接近1,越满足支架跟机适速精稳目标。

综上,模型的各模块相互链接,不同层次地轮巡计算,形成上下层递阶结构的运行机制。下层规划以供液流量序列为决策变量,采用PSO算法在下层决策空间搜索满意度最大的供液流量序列,然后上层决策空间输入新的支架动作时序,下层再一次进行规划。全部支架动作可行时序计算完毕后,取最大满意度的支架动作时序及其适配的供液流量序列,决策得出供液动力与支架动作协同全局最优控制序。

2 支架群组跟机推进动作时序规划

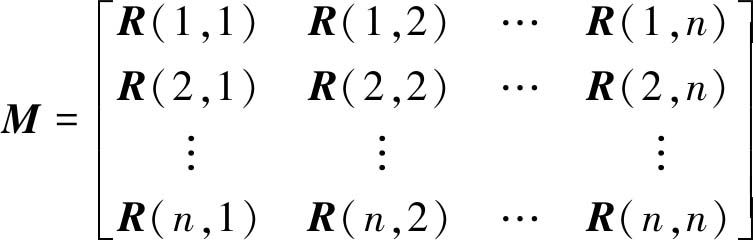

针对支架群组多个类型动作的逻辑排序问题,设计支架群组跟机推进动作时序规划方法,具体流程如图2所示。

图2 支架群组跟机推进动作时序规划方法的流程

Fig.2 Flow chart of the sequential planning method for the following action of the supports group

2.1 液压支架群组跟机推进的动作事件定义

将一次跟机循环内参与推进行为的各个类型支架动作定义为支架群组跟机推进的动作事件,设一次跟机循环支架动作事件集S={S1,S2,…,Sn}共n个支架动作事件。S中第i个支架动作事件Si用时间点表示动作执行时间区间,即Si=[ai,bi],且ai<bi,ai为支架动作执行的起始时间点;bi为支架动作执行的结束时间点。

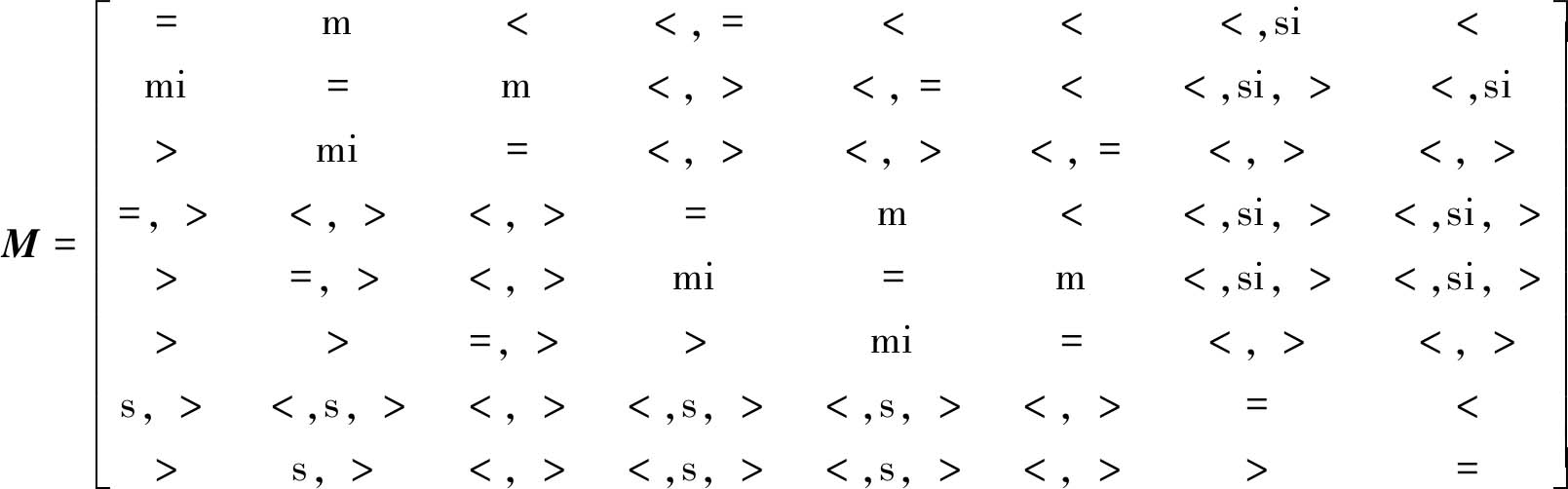

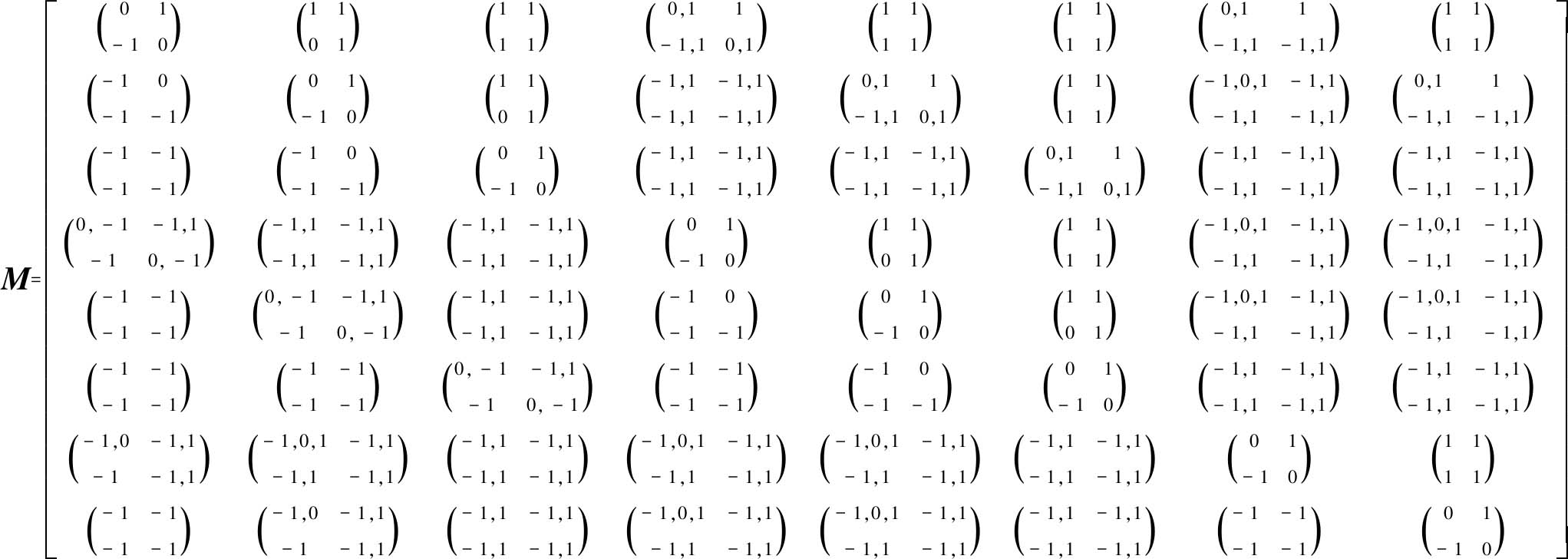

2.2 液压支架动作的点逻辑时间关系矩阵建立

基于时间世界模型(Temporal World Model)[25-26]的13种时间元关系定义,根据工作面割煤工艺、支架间空间位置关系等约束,设定两两支架动作事件之间的可能时间关系,并用时间点逻辑法描述时间关系约束条件,即利用3种时间点关系(<,=,>)描述13种时间元关系,转换方法如图3所示。

图3 13种时间元关系转换

Fig.3 Transformation of 13 kinds of time element relation

图3中,ai和bi分别为支架动作事件Si发生的开始和结束时间点,用一个2×2阶的矩阵表示任意两个支架动作事件Si和Sj之间的时间关系,记为

![]()

(6)

其中, A1(i,j)为aj落到ai的区间,取值-1,0,1,依次表示(-∞,ai),[ai],(ai, ∞)三个区间;A2(i,j)为bj落到ai的区间;B1(i,j)为aj落到bi的区间;B2(i,j)为bj落到bi的区间,取值同理。则支架动作事件集S的时间点关系约束矩阵可由n2个2×2阶矩阵嵌套而得2n×2n阶矩阵表示,记为

(7)

2.3 支架动作时序规划计算

定义S的时间点集T={t1,t2,…,t2n},共有2n个时间点,令E={e1,e2,…,em}是T的一个有序划分,则x<y(E)表示x∈ei,y∈ej,x<y⟺i<j;x~y(E)表示x,y∈ei,且满足

![]()

(8)

则称有序划分E是M的基本划分,将T的元素按E的序安排在时间轴上,即将x~y(E)的x,y放在同一个点上,即可得到一个满足关系约束矩阵M的支架动作起始和终止的时间点排序(支架动作时序)。通过M矩阵简化、非正行向量判断、求解相容子集等数学计算,即可规划得到满足M的全部支架群组推进行为的可行动作时序,记为支架动作时序可行集。

3 支架组合动作的执行时间预测和压力状态模糊辨识

3.1 支架组合动作执行时间的数学模型

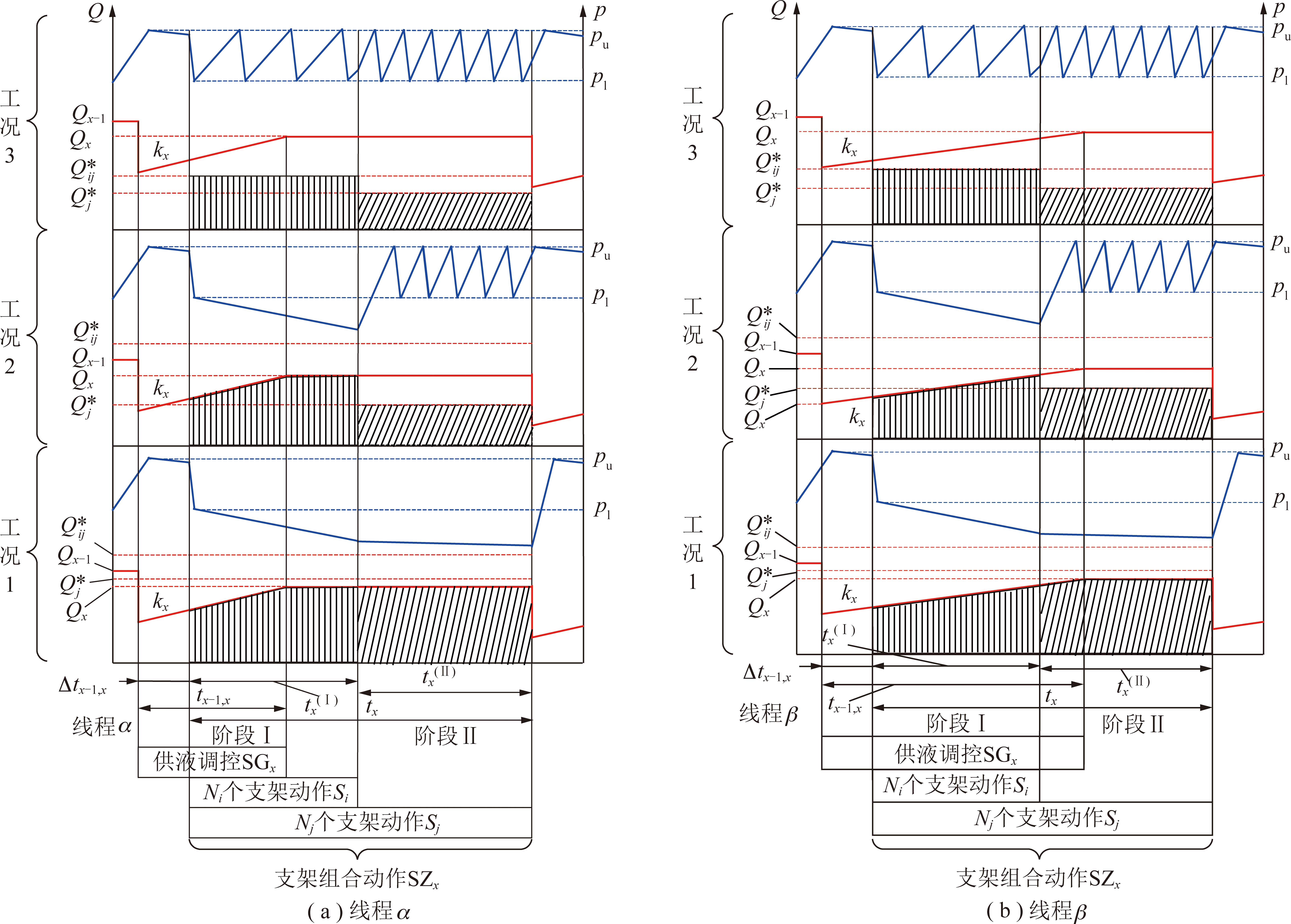

前期研究[21]已建立相同类型支架动作同步执行时间的数学模型,本节主要构建不同类型支架动作相交执行时间的数学模型。考虑同种类型动作为=关系,不同类型动作为si或s关系,设支架组合动作SZx中包含Ni个支架同步动作Si和Nj个支架动作Sj,两者时间关系为si。供液流量调控与支架组合动作设计为交叠协同逻辑,根据供液动力对支架动作的液压作用机理,将支架组合动作的液压过程分为2个线程,3个工况,2个阶段,如图4所示。

图4中,红色曲线表征供液流量变化,蓝色曲线表征液压系统压力变化。Ni个Si和Nj个Sj相交时段为阶段Ⅰ,Nj个Sj完成剩余动作时段为阶段![]() 为阶段Ⅰ执行时间,

为阶段Ⅰ执行时间,![]() 为阶段Ⅱ执行时间。tx-1,x指供液流量调控SGx执行时间,当

为阶段Ⅱ执行时间。tx-1,x指供液流量调控SGx执行时间,当![]() 时为α线程,

时为α线程,![]() 时为β线程;

时为β线程;![]() 分别为Si,Sj,Si和Sj同时动作时期的稳压供液流量,当

分别为Si,Sj,Si和Sj同时动作时期的稳压供液流量,当![]() 时为工况

时为工况![]() 时为工况

时为工况![]() 时为工况3;pu,pl分别为供液系统卸载、加载压力设定。

时为工况3;pu,pl分别为供液系统卸载、加载压力设定。

图4 支架组合动作液压过程

Fig.4 Hydraulic process while supports combined acting

已证明稳压供液流量是压力限定范围内支架动作所需的最大有效流量[20],因此图4中竖线阴影面积为阶段Ⅰ压力液进入液压缸体积,斜线阴影面积为阶段Ⅱ压力液进入液压缸体积。根据液压缸活塞移动满足体积平衡,分别推导3种工况的支架动作执行时间如下。

3.1.1 工况1

由于![]() 供液流量全部进入Si和Sj动作液压缸,线程α和β满足同一体积平衡表达式为

供液流量全部进入Si和Sj动作液压缸,线程α和β满足同一体积平衡表达式为

阶段Ⅰ满足:

![]()

(9)

式中,Ai,Aj分别为Si,Sj的液压缸进液作用面积;Li,Lj分别为Si,Sj的液压缸活塞移动距离,即动作行程,右上角标括号表示某阶段的动作行程;kx为SGx变频调控流量变化率(带符号),其计算式为

![]()

(10)

式中,sgn()指取括号内符号;{}指取括号内数值的小数部分;Qe为乳化液泵额定流量;Tf为变频从0加速到额定转速的设定时间。

阶段Ⅱ满足:

![]()

(11)

综上,工况1的支架组合动作时间![]() 推导可得

推导可得

![]()

(12)

3.1.2 工况2

由于![]() 阶段Ⅰ时全部供液流量以一定比例分别进入Si和Sj动作液压缸。当压力一定时,不同动作类型的稳压供液流量之比代表动作速度(或进液流量)之比,可认为压力在低于卸载压力且高于外部负载范围内变化时,该比例保持不变[27]。则阶段Ⅰ进入Si,Sj动作液压缸进液流量分别为Qx(i),Qx(j),则满足

阶段Ⅰ时全部供液流量以一定比例分别进入Si和Sj动作液压缸。当压力一定时,不同动作类型的稳压供液流量之比代表动作速度(或进液流量)之比,可认为压力在低于卸载压力且高于外部负载范围内变化时,该比例保持不变[27]。则阶段Ⅰ进入Si,Sj动作液压缸进液流量分别为Qx(i),Qx(j),则满足

![]()

(13)

式中,Qx=Qx(i)+Qx(j),且满足![]()

线程α阶段Ⅰ满足:

![]()

(14)

![]()

(15)

推导可得工况2线程α的阶段Ⅰ执行时间![]() 计算方程为

计算方程为

![]()

(16)

进一步,线程β阶段Ⅰ满足:

(17)

![]()

(18)

推导可得工况2线程β的阶段Ⅰ执行时间![]() 计算方程为

计算方程为

![]()

(19)

式中,Q′x为多泵+变频供液系统工频动作后变频调控开始时的供液流量(图4),计算如下

![]()

(20)

式中,[]为取括号内数值的整数部分。

阶段Ⅱ线程α和β满足同一体积平衡表达式:

![]()

(21)

推导可得工况2的阶段Ⅱ执行时间![]() 计算方程为

计算方程为

![]()

(22)

综上,工况2的支架组合动作时间![]() 推导可得

推导可得

![]()

(23)

3.1.3 工况3

由于![]() 供液流量部分被卸载,进入Si和Sj动作液压缸的流量部分等效于稳压供液流量,线程α和β满足同一体积平衡表达式如下:

供液流量部分被卸载,进入Si和Sj动作液压缸的流量部分等效于稳压供液流量,线程α和β满足同一体积平衡表达式如下:

阶段Ⅰ满足:

![]()

(24)

![]()

(25)

阶段Ⅱ的体积平衡表达式同工况2阶段Ⅱ,同式(21)。

综上,工况3的支架组合动作时间![]() 推导可得:

推导可得:

![]()

(26)

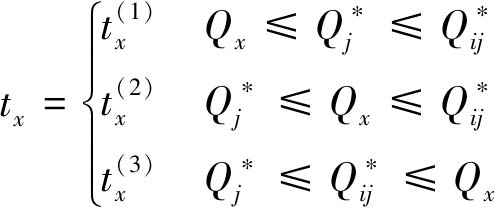

综上所述,可推到得到支架组合动作SZx执行时间tx的的数学表达式为

(27)

式(27)是以Qx-1,Qx为2个自变量的数学函数,可记为tx=ft(Qx-1,Qx),揭示了供液流量与支架组合动作执行时间的映射关系,为决策模型的支架跟机速度指标预测提供了关键模型基础。

3.2 支架动作执行时的压力状态模糊辨识模型

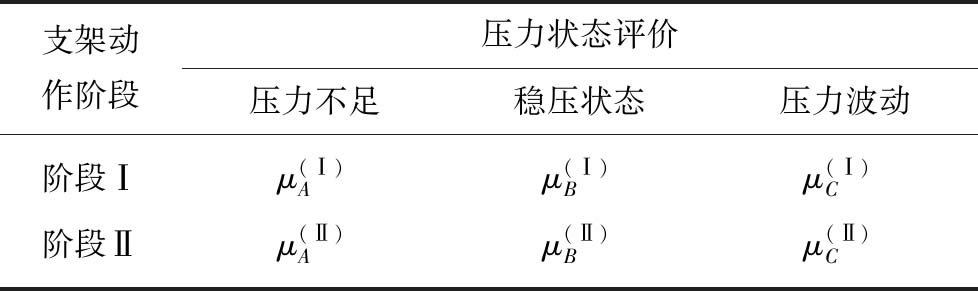

考虑到压力不足、稳压状态、压力波动3者差异的中间过渡“分明不绝对性”,采用模糊数学方法辨识压力状态。以支架组合动作阶段为因素集,压力3种类型为评价集,组合形成模糊综合评价体系,见表1。

表1 压力状态模糊综合评价

Table 1 Fuzzy comprehensive evaluation of pressure state

支架动作阶段压力状态评价压力不足稳压状态压力波动阶段Ⅰμ(Ⅰ)Aμ(Ⅰ)Bμ(Ⅰ)C阶段Ⅱμ(Ⅱ)Aμ(Ⅱ)Bμ(Ⅱ)C

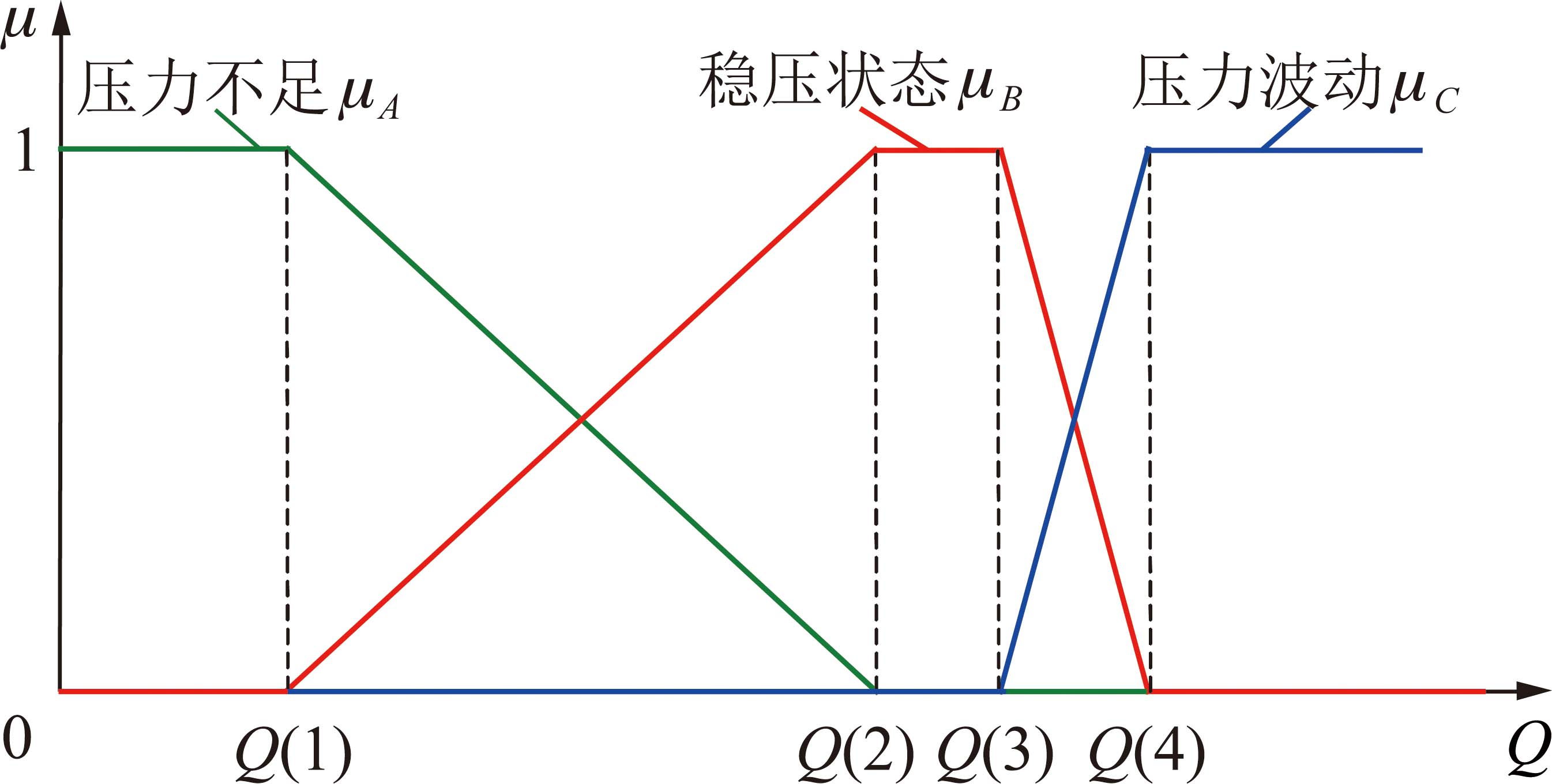

表1中,μ为压力状态的隶属度,利用当前支架组合动作的供液流量计算得出,其隶属度函数如图5,表2所示。

图5和表2中,Q(1)~Q(4)为压力状态辨识界限值,根据对应的稳压供液流量和实际经验取值,不同组合动作的不同阶段取值均不同。通过隶属度计算,可生成SZx压力状态的2×3模糊评判矩阵Mx,即

![]()

(28)

进一步,根据重要性、精确度要求、现场经验等设定支架组合动作各阶段的权重因子,确定SZx的因素权向量εx,记为

图5 供液流量与压力状态隶属度关系

Fig.5 Membership relationship between fluid feeding flow and pressure state

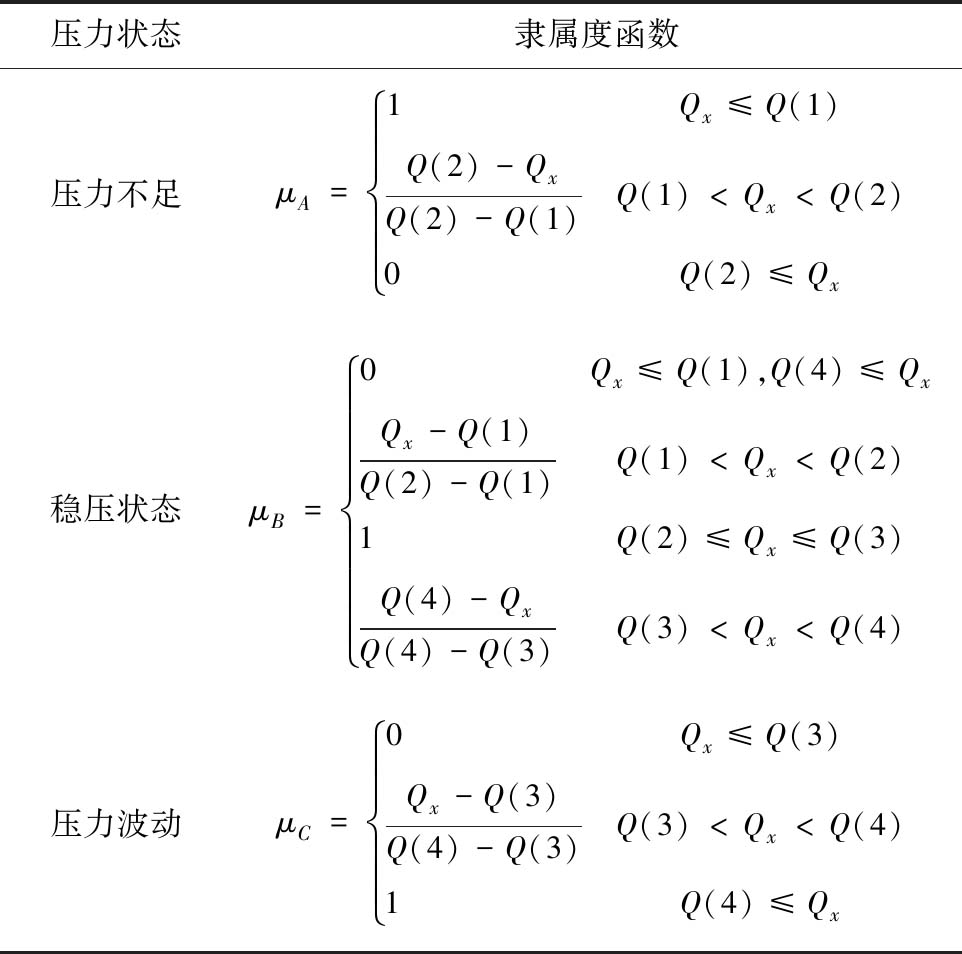

表2 压力状态的隶属度函数

Table 2 Membership function of pressure state

压力状态隶属度函数压力不足μA=1Qx≤Q(1)Q(2)-QxQ(2)-Q(1)Q(1)

![]()

(29)

其中,![]() 分别为阶段Ⅰ,Ⅱ的权重因子,取值[0,1]且满足

分别为阶段Ⅰ,Ⅱ的权重因子,取值[0,1]且满足![]() 进一步,合成模糊评判矩阵Mx与权向量εx,生成模糊综合评价向量Zx,计算如下:

进一步,合成模糊评判矩阵Mx与权向量εx,生成模糊综合评价向量Zx,计算如下:

Zx=Mx×εx=(zxA,zxB,zxC)

(30)

其中,zxA,zxB,zxC分别为压力不足、稳压状态、压力波动3种辨识类型的模糊综合指标,取值[0,1]且满足

zxA+zxB+zxC=1。值得注意的是,式(30)同样适用于支架同种类型同步动作,只需该类型动作权重因子取值1即可。

式(30)是以Qx为自变量的模糊数学函数,可记为Zx=fz(Qx),揭示了供液流量与支架组合动作压力状态的映射关系,为决策模型的压力整体稳定程度指标预测提供了关键模型基础。

4 示例仿真分析

4.1 支架动作时序规划计算

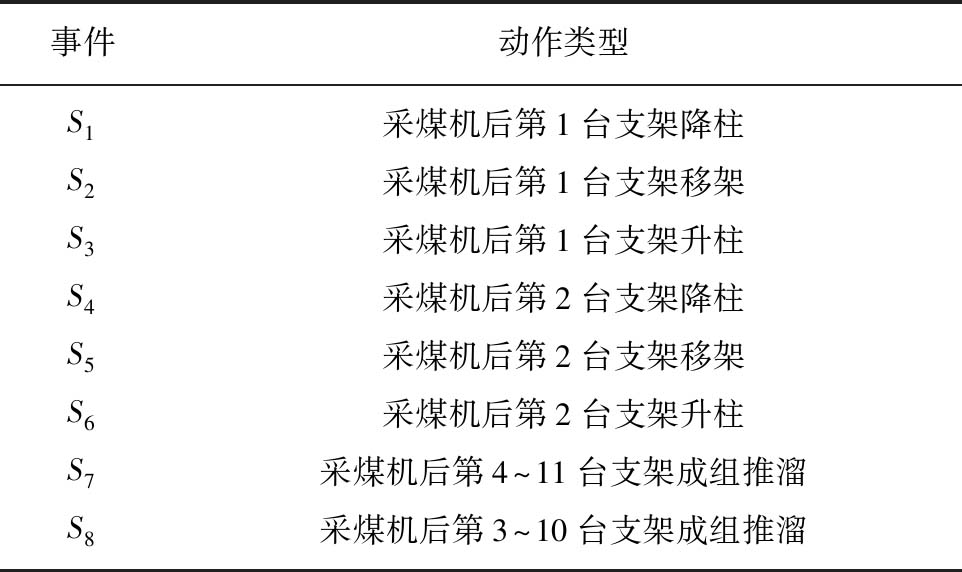

以降柱、移架、升柱、成组推溜4种支架基本动作类型为例,将支架完成2架跟机移架和2次成组推溜设定为一次循环动作周期,定义支架动作事件集S见表3。

表3 支架动作事件集

Table 3 Supports acting event set

事件动作类型S1采煤机后第1台支架降柱S2采煤机后第1台支架移架S3采煤机后第1台支架升柱S4采煤机后第2台支架降柱S5采煤机后第2台支架移架S6采煤机后第2台支架升柱S7采煤机后第4~11台支架成组推溜S8采煤机后第3~10台支架成组推溜

根据支架跟机工艺要求和现场经验,事件集S两两动作时间关系设定原则为:为减少顶板暴露时间,降-移-升动作类型应顺序执行;成组移架工艺时,降、移、升相同动作类型可同步执行;考虑到支架动作过程的空间位置关系、推溜与升柱供液流量可能会超出供液系统最大能力、支架控制程序设计可行性等因素,则推溜与降、移可同时开始动作,推溜与升柱执行不得相交,4~11台推溜动作与3~10台推溜动作为前后关系。基于上述原则,设定事件集S中8个动作事件两两间时间关系为

(31)

根据图3和式(31),转换得到时间点关系约束矩阵如式(32)所示。

(32)

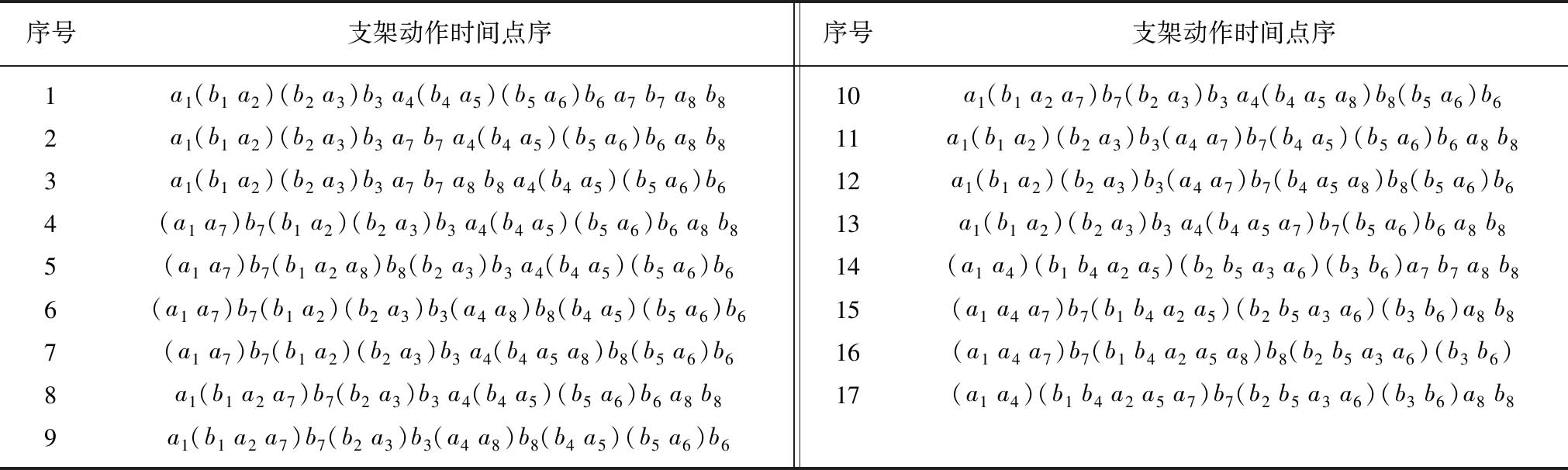

在MATLAB中实现时间点的基本划分求解,规划得到支架动作时序可行集见表4。

表4 支架动作时序可行集

Table 4 Feasible set of the supports acting sequence

序号支架动作时间点序序号支架动作时间点序1a1(b1 a2)(b2 a3)b3 a4(b4 a5)(b5 a6)b6 a7 b7 a8 b810a1(b1 a2 a7)b7(b2 a3)b3 a4(b4 a5 a8)b8(b5 a6)b6 2a1(b1 a2)(b2 a3)b3 a7 b7 a4(b4 a5)(b5 a6)b6 a8 b811a1(b1 a2)(b2 a3)b3(a4 a7)b7(b4 a5)(b5 a6)b6 a8 b83a1(b1 a2)(b2 a3)b3 a7 b7 a8 b8 a4(b4 a5)(b5 a6)b612a1(b1 a2)(b2 a3)b3(a4 a7)b7(b4 a5 a8)b8(b5 a6)b64(a1 a7)b7(b1 a2)(b2 a3)b3 a4(b4 a5)(b5 a6)b6 a8 b813a1(b1 a2)(b2 a3)b3 a4(b4 a5 a7)b7(b5 a6)b6 a8 b85(a1 a7)b7(b1 a2 a8)b8(b2 a3)b3 a4(b4 a5)(b5 a6)b6 14(a1 a4)(b1 b4 a2 a5)(b2 b5 a3 a6)(b3 b6)a7 b7 a8 b86(a1 a7)b7(b1 a2)(b2 a3)b3(a4 a8)b8(b4 a5)(b5 a6)b6 15(a1 a4 a7)b7(b1 b4 a2 a5)(b2 b5 a3 a6)(b3 b6)a8 b87(a1 a7)b7(b1 a2)(b2 a3)b3 a4(b4 a5 a8)b8(b5 a6)b6 16(a1 a4 a7)b7(b1 b4 a2 a5 a8)b8(b2 b5 a3 a6)(b3 b6)8a1(b1 a2 a7)b7(b2 a3)b3 a4(b4 a5)(b5 a6)b6 a8 b8 17(a1 a4)(b1 b4 a2 a5 a7)b7(b2 b5 a3 a6)(b3 b6)a8 b89a1(b1 a2 a7)b7(b2 a3)b3(a4 a8)b8(b4 a5)(b5 a6)b6

表4中,从左向右时间点依次发生,()内代表时间点同时发生,ai至bi表示支架动作Si执行期,bi至aj表示支架动作Si与Sj的间隔期。可见,支架动作时序规划结果较明确的描述了支架群组不同类型动作发生顺序和相互之间的时间逻辑,生成了支架动作可行时序集。

4.2 决策模型的MATLAB和AMESim联合仿真

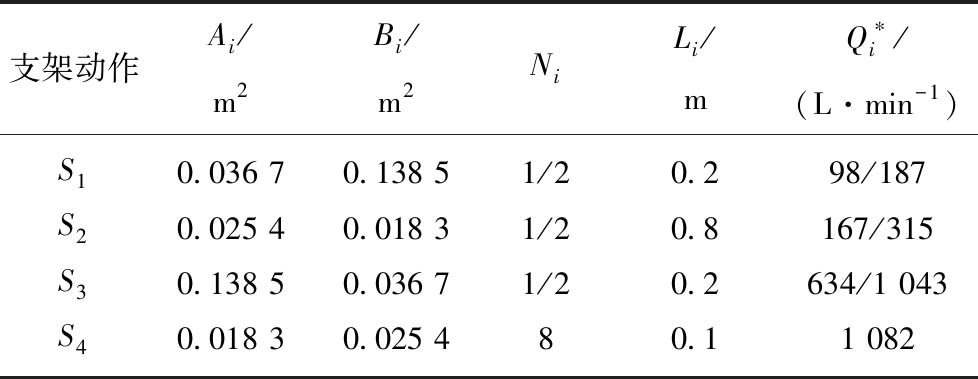

以支架动作时序规划示例结果(表2)作为模型上层决策空间,以3台工频+1台变频乳化液泵组作为供液系统调控能力约束,其中泵额定供液流量为400 L/min,变频精度为1 Hz,即供液系统流量调控范围为0~1 600 L/min、精度为8 L/min,以此作为模型下层决策空间。液压支架的机械参数以ZFS6000型支架为参考,设定的部分关键参数见表5,其中,Ai为进液腔作用面积;Bi为出液腔作用面积。

计算动作执行时间的相关参数设定为:Qe=400 L/min;Tf=10 s;若Sx-1<Sx,则Δtx-1,x=2 s,若Sx-1m Sx,则Δtx-1,x=0 s;其他参数可由表5换算得到,不再赘述。计算压力模糊辨识的相关参数设定为:![]() 决策模型主要参数设定为:H=1.5 m,Uv=1.3vc,Lv=0.8vc,Up=100,Lp=0,e1=0.8,e2=1.5,ω1=0.8,ω2=0.2。

决策模型主要参数设定为:H=1.5 m,Uv=1.3vc,Lv=0.8vc,Up=100,Lp=0,e1=0.8,e2=1.5,ω1=0.8,ω2=0.2。

表5 支架关键参数

Table 5 Some key parameters of support

支架动作Ai/m2Bi/m2NiLi/mQ∗i/(L·min-1)S10.036 70.138 51/20.298/187S20.025 40.018 31/20.8167/315S30.138 50.036 71/20.2634/1 043S40.018 30.025 480.11 082

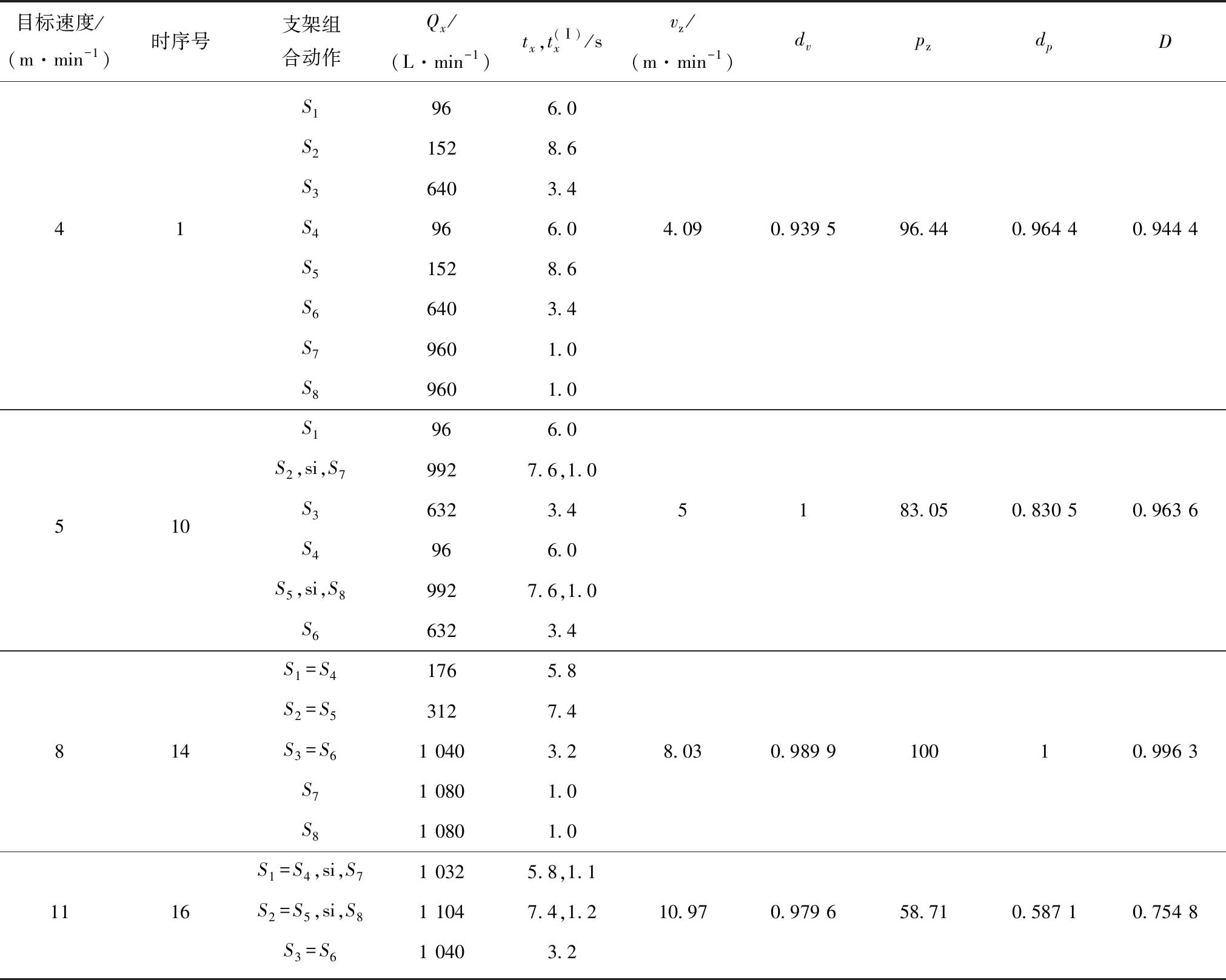

根据上述数学模型及其设定参数函数,在MATLAB中实现决策模型运行计算,分别以4,5,8,11 m/min为支架跟机速度目标,得到决策模型的规划结果见表6。

表6 决策模型的规划结果

Table 6 Planning results of decision model

目标速度/(m·min-1)时序号支架组合动作Qx/(L·min-1)tx,t(Ⅰ)x/svz/(m·min-1)dvpzdpDS1966.0S21528.6S36403.441S4966.04.090.939 596.440.964 40.944 4S51528.6S66403.4S79601.0S89601.0S1966.0S2,si,S79927.6,1.0510S36323.45183.050.830 50.963 6S4966.0S5,si,S89927.6,1.0S66323.4S1=S41765.8S2=S53127.4814S3=S61 0403.28.030.989 910010.996 3S71 0801.0S81 0801.0S1=S4,si,S71 0325.8,1.11116S2=S5,si,S81 1047.4,1.210.970.979 658.710.587 10.754 8S3=S61 0403.2

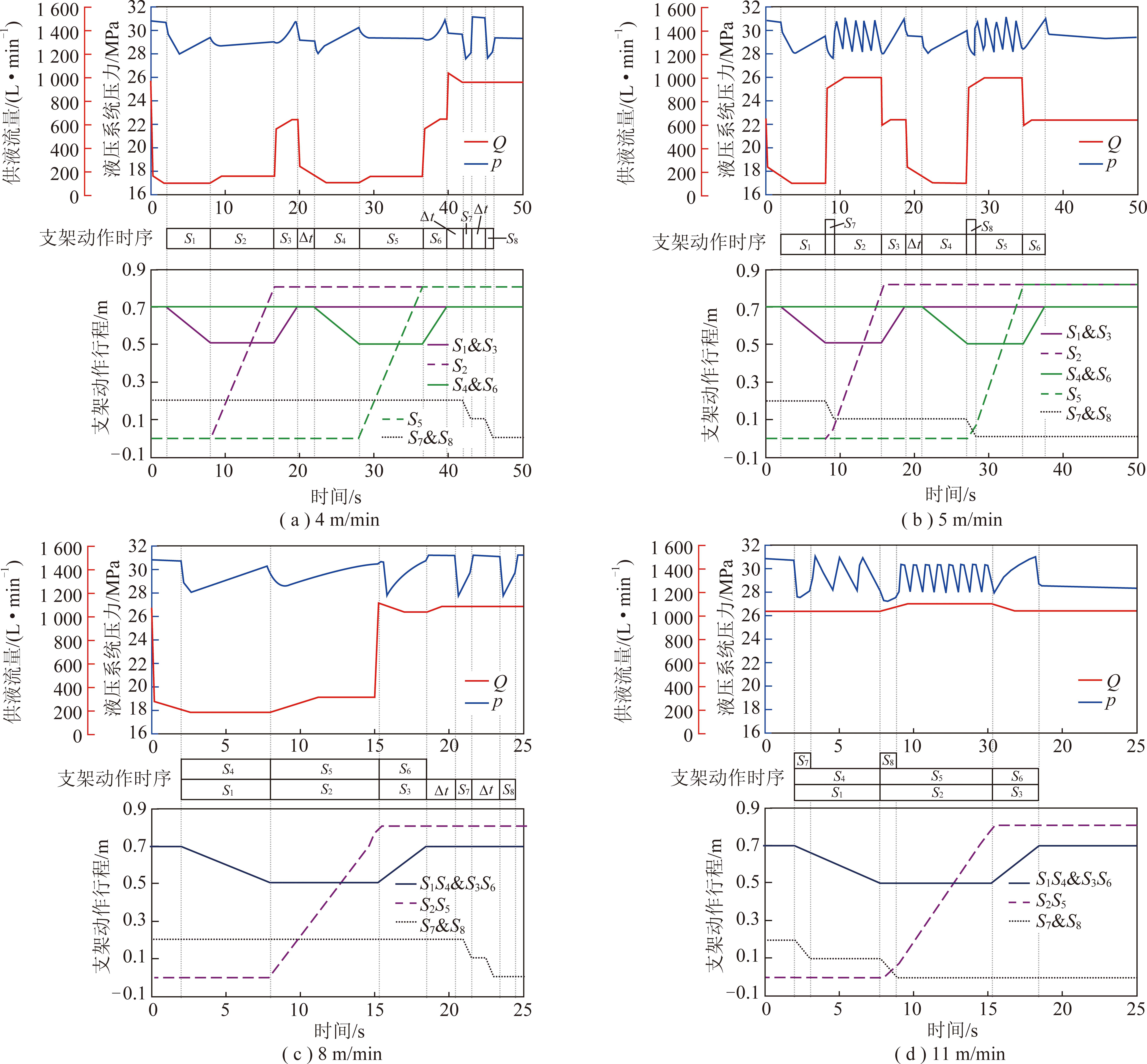

利用前期研究构建的工作面液压系统MATL-AB和AMESim联合仿真模型[20-21],根据表6的示例决策结果,仿真得到4种目标速度的系统压力、供液流量、支架动作行程数据结果如图6所示,其中,Sx&Sy为同一液压缸依次执行伸收动作;SxSy为两动作同时执行。

由表6,图6可知,示例规划计算结果与液压仿真结果基本一致,证明了动作执行时间和压力模糊辨识数学模型的准确性。示例中,4种目标速度的决策结果全部满足在速度达标前提下压力稳定的决策目标,液压仿真实验表明各个支架动作精确到位,压力符合预期,证明了决策模型的可行性。

5 试验验证

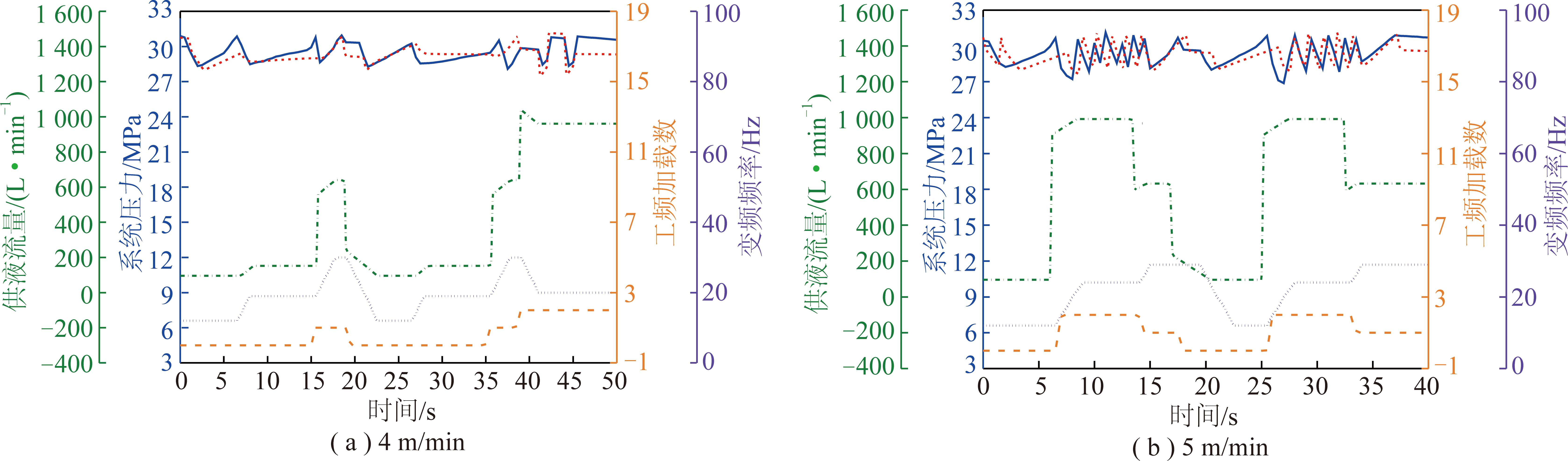

利用工作面液压系统工业级试验平台[21],根据决策结果设计实施4种示例的供液与支架协同动作试验。具体依据表6中支架组合动作时序控制支架动作,根据供液流量Qx控制供液系统的多泵加载数NG和变频频率FV,则转换关系满足

Qx=NGQe+FVQe/50

(32)

本实验系统的单台泵额定流量Qe=400 L/min。试验过程实时采集液压系统压力、工频加载数量、变频频率等数据,采集时间间隔为0.5 s,得到试验数据与仿真结果对比如图7所示。由于数据采集间隔时间和传感器误差等原因,试验数据略有失真,但4种试验方案的压力变化过程与仿真结果基本一致,且试验中各支架动作相互协调有序,供液系统工变频调控准确,与支架协同配合理想。

示例中4和8 m/min决策结果分别为单台顺序和两台成组移架的常规支架动作方案,而5和11 m/min决策结果通过改进支架动作时序,协同供液动力调控,进一步提高了支架跟机适应能力,尽管不可避免地造成部分支架组合动作阶段Ⅱ的压力波动,但避免了压力不足造成的推动力不足,尽可能地提高了整体压力稳定程度。此外,本文示例是以ZFS6000型支架机械尺寸为支架动作参考,3台工频+1台变频400 L/min乳化液泵组为供液动力参考,以支架动作参与数量为2架跟机移架和2次成组推溜为动作周期,设定决策模型参数,理论上可达到4~11 m/min的跟机速度适应范围。决策模型以动作周期自动循环执行,若增加动作周期的支架动作参与数量,可进一步提高速度适应范围。可见,相比于单一固化支架控制策略,决策模型可根据每次循环的采煤机速度自决策生成相适应的跟机控制策略,具有更大范围的采煤机速度自适应能力。

图6 4种目标速度的决策模型仿真实验结果

Fig.6 Simulation results of decision models with four target speed

图7 示例决策方案试验与仿真对比

Fig.7 Comparison of experiment and Simulation of example decision scheme

6 结 论

(1)针对支架跟机推进控制流程单一、固化等问题,提出了基于支架跟机工艺和空间约束的支架动作时序规划方法,实现支架跟机推进动作控制序的动态生成,为支架群组分布式控制的动作类型变量决策提供了模型基础。

(2)考虑供液动力对支架运动能力的约束影响,拓展了前期研究,构建了供液流量与支架组合动作执行时间的数学映射模型,同时构建了支架动作时供液流量与压力状态的模糊映射模型,实现支架组合动作速度和压力稳定性的预测评价,为支架群组分布式控制的动作速度变量决策提供了模型基础。

(3)以适速、精稳为决策目标,设计了基于双层规划原理的支架群组跟机推进行为智能决策模型,实现供液与支架最优控制序自决策生成。示例的仿真和试验表明:决策模型可根据采煤机速度动态生成相适应的支架跟机控制策略,提高了支架群组自适应智能跟机能力,并一定程度地稳定了液压系统压力过程状态。

[1] 王国法,王虹,任怀伟,等.智慧煤矿2025情景目标和发展路径[J].煤炭学报,2018,43(2):295-305.

WANG Guofa,WANG Hong,REN Huaiwei,et al.2025 scenarios and development path of intelligent coal mine[J].Journal of China Coal Society,2018,43(2):295-305.

[2] 范京道.煤矿智能化开采技术创新与发展[J].煤炭科学技术,2017,45(9):65-71.

FAN Jingdao.Innovation and development of intelligent mining technology in coal mine[J].Coal Science and Technology,2017,45(9):65-71.

[3] 王国法,张德生.煤炭智能化综采技术创新实践与发展展望[J].中国矿业大学学报,2018,47(3):459-467.

WANG Guofa,ZHANG Desheng.Innovation practice and development prospect of intelligent fully mechanized technology for coal mining[J].Journal of China University of Mining & Technology,2018,47(3):459-467.

[4] 袁亮.煤炭精准开采科学构想[J].煤炭学报,2017,42(1):1-7.

YUAN Liang.Scientific conception of precision coal mining[J].Journal of China Coal Society,2017,42(1):1-7.

[5] 葛世荣.智能化采煤装备的关键技术[J].煤炭科学技术,2014,42(9):7-11.

GE Shirong.Key technology of intelligent coal mining equipment[J].Coal Science and Technology,2014,42(9):7-11.

[6] 牛剑峰.综采液压支架跟机自动化智能化控制系统研究[J].煤炭科学技术,2015,43(12):85-91.

NIU Jianfeng.Study on automatic and intelligent following control system of hydraulic powered support in fully-mechanized coal mining face[J].Coal Science and Technology,2015,43(12):85-91.

[7] 石勇,林江,崔志芳,等.综采工作面中部跟机自动化控制的数学模型[J].工矿自动化,2016,42(11):14-19.

SHI Yong,LIN Jiang,CUI Zhifang,et al.Mathematical model of automatic following control in the middle of fully mechanized mining face[J].Industry and Mine Automation,2016,42(11):14-19.

[8] 陶显,林福严,张晓青,等.支架电液控制系统跟机自动化技术研究[J].煤炭科学技术,2012,40(12):84-87.

TAO Xian,LIN Fuyan,ZHANG Xiaoqing,et al.Study on automatic following technology of electric and hydraulic control system applied in hydraulic powered support[J].Coal Science and Technology,2012,40(12):84-87.

[9] 朱金雨,李国莲.支架跟机自动化系统设计[J].工矿自动化,2013,39(12):1-4.

ZHU Jinyu,LI Guolian.Design of machinery-tracked automatic system of hydraulic support[J].Industry and Mine Automation,2013,39(12):1-4.

[10] 王国法,刘峰,孟祥军,等.煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术,2019,47(8):1-36.

WANG Guofa,LIU Feng,MENG Xiangjun,et al.Research and practice on intelligent coal mine construction(primary stage)[J].Coal Science and Technology,2019,47(8):1-36.

[11] 王国法.工作面支护与液压支架技术理论体系[J].煤炭学报,2014,39(8):1593-1601.

WANG Guofa.Theory system of working face support system and hydraulic roof support technology[J].Journal of China Coal Society,2014,39(8):1593-1601.

[12] 程诚.多智能体系统的编队控制协议设计及协同搬运研究[D].杭州:浙江工业大学,2016.

CHENG Cheng.Study of the formation control protocol design and cooperative transportation of multi-agent system[D].Hangzhou:College of Information Engineering Zhejiang University of Technology,2016.

[13] 李海英.多智能体系统可控包含控制研究[D].南昌:华东交通大学,2018.

LI Haiying.Research of controllable containment control of multiagent systems[D].Nanchang:East China Jiaotong University,2016.

[14] 朱小林,李首滨.采煤机速度对综采工作面跟机自动化影响研究[J].煤炭工程,2008,2:79-81.

ZHU Xiaolin,LI Shoubin.Research on coal shearer speed affected to automation of fully mechanized longwall mining face[J].Coal Engineering,2008,2:79-81.

[15] 王峰.液压支架精确推移控制方案研究与应用[J].工矿自动化,2017,43(5):6-9.

WANG Feng.Research of precise pushing control scheme for hydraulic support and its application[J].Industry and Mine Automation,2017,43(5):6-9.

[16] WONG Rayhwa,WONG Weiheng.Comparisons of position control of valve-controlled and pump-controlled folding machines[J].Journal of Marine Science and Technology,2018,26(1):64-72.

[17] MIIKA Paloniitty,MATTI Linjama.High-linear digital hydraulic valve control by an equal coded valve system and novel switching schemes[J].Proceedings of the Institution of Mechanical Engineers,Part I:Journal of Systems and Control Engineering,2018,232(3):258-269.

[18] 中华人民共和国国家标准编写组.GB/T 51272—2018,煤炭工业智能化矿井设计标准[S].北京:中国标准出版社,2018.

[19] 李然.综采工作面智能供液技术及发展趋势[J].煤炭科学技术,2019,47(9):203-207.

LI Ran.Intelligent fluid supply technology in fully-mechanized coal mining face and its development trend[J].Coal Science and Technology,2019,47(9):203-207.

[20] 付翔,王然风,赵阳升.工作面支架液压系统仿真与稳压供液技术研究[J].煤炭学报,2018,43(5):1471-1478.

FU Xiang,WANG Ranfeng,ZHAO Yangsheng.Investigation of hydraulic system simulation and fluid feeding technology with steady pressure of working face supports[J].Journal of China Coal Society,2018,43(5):1471-1478.

[21] 付翔,王然风,赵阳升,等.基于交叠协同逻辑的液压支架运行自适应稳压供液控制方法[J].煤炭学报,2020,45(5):1891-1900.

FU Xiang,WANG Ranfeng,ZHAO Yangsheng,et al.The self-adaptive control method of fluid feeding with steady pressure for the hydraulic support running based on the overlapping synergetic logic[J].Journal of China Coal Society,2020,45(5):1891-1900.

[22] 付翔,王然风.基于意识-情感-智能三位一体的煤矿供液过程控制[J].智能系统学报,2018,13(4):640-649.

FU Xiang,WANG Ranfeng.Hydraulic fluid supply process control of coal mine based on consciousness,emotion,and intelligence[J].CAAI Transactions on Intelligent Systems,2018,13(4):640-649.

[23] HARRINGTON E C.The desirability function[J].Industrial Quality Control,1965,21:494-498.

[24] DERRINGER G C,SUICH R.Simultaneous optimization of several response variables[J].Journal of Quality Technology,1980,12:214-219.

[25] ALLEN J F,KOOMEN J A.Planning using a temporal world model[A].Proceedings of the Eighth international joint conference on Artificial intelligence[C].IJCAI Press,1983:741-747.

[26] ALLEN J F.Maintaining knowledge about temporal interval[J].Communication of the ACM,1983,26(11):832-834.

[27] 张海平.液压速度控制技术[M].北京:机械工业出版社,2014:234-240.