煤炭是我国主体能源,是保障我国能源安全的基石。当前,我国处于能源革命的关键阶段,煤炭工业作为高强度资源投入型、劳动密集型产业,实施创新驱动发展战略,通过科技进步消除煤炭生产、利用的环境负效应,解决煤矿人才流失困局,依托高新技术与煤炭产业深度融合实现煤炭资源智能+绿色开发已成为煤炭工业转型升级的必由之路。党的十九大明确提出,“突出关键共性技术、前沿引领技术,为建设科技强国、……、数字中国、智慧社会提供支撑”。煤矿智能化建设已经成为保障国家能源安全稳定,解决行业安全水平不高、生态影响大、开采效能低等问题的根本途径。煤矿智能化是成为煤炭行业发展的重大战略方向,也是引领煤炭工业转型升级和持续高质量发展的核心技术支撑[1-4]。

当前,国家发展改革委、国家能源局、应急部等八部委已联合出台《关于加快煤矿智能化发展的指导意见》。山西、山东、陕西、内蒙古等产煤大省也都出台了一系列政策和要求,大力推进智能化煤矿建设。行业内企业及学者针对智能化煤矿关键技术展开研究,并开展工程实践。一方面,针对智能化煤矿基本概念、架构体系、核心技术进行分析,提出智能化煤矿的建设目标与发展路径[5-9];另一方面突破包括综采工作面智能调高调直控制技术[10-12]、液压支架与围岩智能耦合控制技术[13-14]、全煤流平衡控制技术、UWB高精度定位技术[15-16]、煤矿空间信息的一体化管控技术[17]等,在我国中西部地质条件变化相对较小的矿区取得突出成果,实现“有人巡视、无人值守”的少人化开采,为全面推进智能化煤矿发展奠定了基础。

智能化煤矿建设是一个不断发展进步的过程,其发展不仅受制于物联网、大数据、人工智能等科技的发展进步,同时还受煤炭开采基础理论、工艺方法、围岩控制理论等因素的制约,是一个多学科交叉融合的复杂问题。当前我国煤矿智能化建设仍处于初级阶段[2],现有研究多侧重于煤矿大数据的融合处理与应用或针对某一关键技术及系统的研发。而作为一项庞大的系统工程,智能化煤矿建设不仅涉及到互联网+、人工智能、大数据等很多新技术、新应用,还有地质、采矿、信息、机械、流程控制、软件等很多专业的交叉融合。由于涉及安全、环境等诸多因素,复杂程度更高,研发和实施难度更大,再加上基础薄弱、人员资金投入大、成效缓慢等众多挑战,因而在没有统一、成熟的标准和模式的情况下,存在基础理论滞后、原始创新不足,颠覆性技术少,标准与规范不健全、平台支撑作用不够等问题。而当前煤矿智能化发展的首要问题,是缺乏具有体系性与前瞻性的顶层设计以统一煤矿智能化建设思想,统筹行业资源,提高建设效率和质量,推进我国煤矿智能化发展水平。笔者针对我国建设什么样的智能化煤矿及如何建设智能化煤矿等基本问题,梳理煤矿智能化各子系统的组成、核心功能及运行模式,建立子系统之间的数据传输及逻辑关联关系,研究智能化煤矿顶层设计,以解决煤矿生产过程中的实际问题为导向,提出智能应用系统优化与控制策略,从而打造智慧、高效、安全的煤矿综合生态。

1 智能化煤矿建设目标和任务

在机械化、电气化和自动化之后,以智能化为代表的第四次工业革命已开始深刻改变工业模式,煤矿已由传统的“人-机”二元架构升级为“物理空间-数字空间-社会空间”的三元世界。智能化煤矿的建设过程与三元世界的统一过程相辅相成,其最终的建设目标是以“矿山即平台”的顶层设计理念支撑全球领先的智慧矿山实践,以时空全方位“实时化、交互化、智慧化、标准化”为主线,建设“创新矿山、融智矿山、生态矿山”,实现“物质流、信息流、业务流”的高度一体化协同,构建以人为本的智能生产与生活协调运行的综合生态圈。

创新矿山:以高新技术创新应用为基础,打造“四新”系统——以新技术、新装备、新管理、新应用为核心,实现管理者成为创新者。

融智矿山:以平台为基础,建设智慧中枢系统,打造“矿山一张网,数据一片云,运营一大脑,资源一视图”,形成“生产过程信息主动推送,决策信息主动汇集,控制信息主动发送,分析信息主动生成”动态模式,实现产业赋能升级,将智能化煤矿升级为自主学习的智慧体。

生态矿山:建设以人为本的智能服务及生态协调体系,即以智慧园区、智能服务网络为支撑的生产、生活、生态协同智慧运行系统,实现生态协调融合。

煤矿智能化的最终目标是实现煤矿开拓设计、地测、采掘、运通、洗选、安全保障、生产管理等主要系统具有自感知、自学习、自决策与自执行的基本能力。现有煤矿在决策层面,缺少有效的逻辑和依据;在管理层面,缺少信息化的管理手段;在实施层面,自动化程度难以满足生产需求。因而煤矿智能化的建设决不能一蹴而就,而应分阶段、分区域、分层次,进行重点突破、以点带面。基于当前我国智能化煤矿的技术现状与生产需求,提出智能化煤矿建设的阶段目标和任务,如图1所示。

图1 智能化煤矿建设阶段性目标与任务

Fig.1 Stage goal and task of smart coal mine construction

第1阶段:构建智能化煤矿管控平台,建立5G井下网络系统、企业云平台和大数据处理中心;搭建总体优化、区域分级、多点协同的开采、掘进及运输管控体系,实现数据的融合互联;工作面实现无人操作,输送系统无人值守,安全监测全息保障,矿井系统智能化作业占比40%,下井人员减少30%,人均工效提高25%。

第2阶段:建设以工作面数字孪生、智能引擎支撑的全矿井生产、虚拟维修、远程控制、实时调度的全流程、多要素快速运行体系,实现人机的主动交互,达到智能决策、主动预警;矿井系统智能化作业占比60%,下井人员减少50%;取消所有值守岗位。

第3阶段:建设基于大数据分析及AI赋能、以人为本的全矿井活动“场景化、虚拟化、专业化”智慧生态体系,实现煤矿主要系统的自学习自决策;矿井系统智能化作业占比80%以上,下井人员减少80%,全面实现生产、生活、生态的协调统一。

2 智能化煤矿巨系统逻辑关联与顶层架构

2.1 智能化煤矿复杂巨系统逻辑关联与归并

煤矿系统包含子系统种类繁多,数量庞大,如地质勘探、巷道掘进、工作面回采、煤流运输、“一通三防”等等,这些子系统相互之间的关联关系复杂,难以通过简单逻辑层次进行表述;而这些子系统又包含许多子系统,其层次与种类更为复杂;这些系统与周围环境进行物质、能量、信息的交换,而煤矿系统本身又与外部的市场、运输、生态相联系,可见煤矿系统具有开放的复杂巨系统特点[18]。对于智能化煤矿,由于其系统变量众多且相互关联机制复杂,多学科交叉,相互之间的知识表达不同,特别是很多知识是人类经验性知识的积累,只能进行定性推理而难以进行定量描述。因此打通煤矿全流程价值链,实现其自主分析、决策与控制,构建全智能化煤矿十分困难。研究建设智能化煤矿,首要工作是对于其全价值链进行分析,研究各环节系统的逻辑关联并进行归并,从而从顶层分解建设任务和构建控制逻辑,才能有针对性的分类与分步建设,最终达到全矿智能。

煤矿是以煤炭生产作为主要价值活动体系。其中煤矿生产的两大前端环节:综采与掘进是煤矿的两大核心系统。围绕这两大系统,构建其他系统和环节。因此建设智能化煤矿,首先应提升综采综掘的智能化程度,实现设备群的协同推进。作为打通生产价值环节与系统的煤流运输系统,实现其煤流均衡智能配煤是实现智能化煤矿全流程控制的关键之一。另外,主价值过程中的地质勘探、规划设计为煤炭生产提供基础;洗选加工则将生产价值进行变现,最终流入市场实现生产价值。基于煤矿生产中安全的特殊性,作为生产必要条件,安全综合管控是价值活动的关键影响因素。煤矿安全涉及通风、瓦斯、排水、顶板、粉尘、电气等多种条件耦合影响,因而打造智能化煤矿需将传统各自独立、固定的监测参数进行关联和集成,对井下重点分区环境感知数据融合及预警,实现煤矿危险源和空间对象状态的实时数据诊断和预测预警。另外,辅助运输与机电设备管理作为生产辅助与保障环节,保证生产的有序进行。煤矿主价值活动基于地理信息空间服务实现全过程控制,通过具有多种融合接入方式的泛在感知一体化网络,打通自下而上的各系统数据,为分析决策提供数据支持。基于市场活动,联系人财物实现资源协同,精益化管理从而形成煤矿控制流程闭环。智能化煤矿复杂巨系统逻辑关联如图2所示。

图2 智能化煤矿复杂巨系统逻辑关联

Fig.2 Logical correlation for smart coal mine complex giant system

对于智能化煤矿巨系统,应采用从定向到定量的综合集成分析方法[18]:将煤矿科学理论、经验知识和专家判断力相结合,形成知识库;分析影响因素权重,定性推理主要影响因素,预估煤矿系统控制行为;多数据多系统融合迭代检验,达到定性到定量的提升,实现知识库的完善,最终实现智能化煤矿全流程的决策控制。

2.2 智能化煤矿顶层架构

智能化煤矿建设首先通过感知、执行、管理系统升级,以先进、智能、高可靠性的生产装备为基础,打造坚实可靠的工业运行体系;依托前沿技术实现产业赋能升级,以“资源化、场景化、平台化”为手段,基于“全局优化、区域分级、多点协同”控制模式,建设包括:煤矿智慧中心及综合管理系统;煤矿安全高效信息网络及地下精准位置服务系统;地质保障及4D-GIS动态信息系统;巷道智能快速掘进系统;开采工作面智能协同控制系统;煤流及辅助运输与仓储智能系统;煤矿井下环境感知及安全管控系统;煤炭洗选智能化系统;固定场所无人值守智能管理系统;煤矿场区及绿色生态智能系统等的煤矿十大主要智能系统,覆盖生产、生活、办公、服务各个环节的智慧、便捷、高效、保障的煤矿综合生态圈。

智能化煤矿打造以泛在网络和大数据云平台为主要支撑,以智能管控一体化系统为核心的智能化应用系统,其基础资源包括以下4个方面。

2.2.1 煤矿智慧大脑——智能化管控平台

在统一开发平台的框架下,基于面向服务的体系架构和“资源化、场景化、平台化”思想,围绕监测实时化、控制自动化、管理信息化、业务流转自动化、知识模型化、决策智能化目标进行相应业务应用设计,开发用于煤炭生产、智慧生活、矿区生态的智慧矿山生产系统、安监系统、智能保障系统、智能决策分析系统、智能经营管理系统、智慧园区等场景化APP支持服务,实现煤矿的数据集成、能力集成和应用集成[19]。

煤矿的智能化控制与运行受到地质条件等多环境因素影响,煤矿生产管理环节众多,难以实现从上到下贯通实现一体化控制。因此对于智能化管控平台的设计,应形成“全局优化、区域分级、多点协同”的控制模式,实现各部门工作流程和各现场安全、生产环节的纵向贯通、横向关联、融合,建成企业的安全、生产、经营、管理的中枢大脑,实现所有系统功能的接入及应用,各系统按照其承载的业务内容在应用平台上协同开展工作。

2.2.2 矿山泛在感知网络——5G融合网络

当前煤矿数据传输存在组网复杂,覆盖性差,上行带宽受限等技术瓶颈,随着煤矿智能化的技术深入,未来煤矿终端数据将以指数级增长,特别是机器视觉、语音识别、高采样频率传感器的应用,现有网络必将难以支撑煤矿智能化的数据传输与处理需求。研究表明,5G传输网络大带宽、低时延和广连接的特性以及微基站、切片技术和端到端的连接关键技术等可为突破煤矿智能化数据传输处理的瓶颈提供核心技术支撑。

智能化煤矿应建设5G融合一张网,融合多种接入方式,基于一套传输标准,实现平台共享、数据共用、融合高效。在下层建设覆盖整个煤矿的泛在感知网络,实现多场景感知的无缝接入;建设光纤接入骨干网,满足智能化开采的多样承载需求;根据需求设计不同的应用场景切片,满足不同带宽、时延和接入密度的要求,并充分考虑业务安全性以及网络故障不扩散原则,有效支撑基于5G的各应用场景。另外,5G通讯基站应与井下定位导航基站融合,建立煤矿井下的定位导航服务系统,为人员、车辆、设备等提供精准定位服务。

随着煤矿新一代工业互联网技术的应用,煤矿信息网络安全必将成为煤矿安全的新领域。由于煤矿生产环境的特殊性,对于其信息安全提出更高的要求。煤矿信息安全建设应依据“专网隔离、纵深防御、统一监控”的原则,建立统一监管,分级风控的安全监管系统,全面管控系统动态。针对5G融合网络的信息安全应将生产相关配套工业控制系统按照场景进行切片设计;切片间隔离管理,内部署异常行为、恶意代码的检测和防护措施。

2.2.3 数据资源服务——云数据中心

基于云平台的大数据分析能力,对海量数据进行分析和变现,构建煤矿大数据主数据管理系统及数据仓库,为平台运行管理和智能决策支持提供数据支撑。煤矿大数据框架包括数据抽取加工,数据共享和交换,数据分析与预测等几个方面,最终构建主体数据模型库,从而形成数据集市,为综合管控平台各种应用提供数据支持。

在形成数据集市的基础上,面向服务架构,采用组态化平台,应用先进的微服务架构,构建包括地质信息、生产执行、辅助运输、洗选加工、综合调度等智能引擎,从而实现全面的组态化开发,达到前后端分离及灵活配置,最终实现应用界面与业务逻辑的快速组态化构建,满足各类煤矿智能化应用的功能与性能需要。云数据中心技术架构如图3所示。

图3 智能化煤矿云数据中心架构

Fig.3 Smart coal mine cloud data center architecture

2.2.4 资源统一视图——GIS空间信息服务

矿井地理信息是煤矿生产中最为重要的基础信息,所有相关人员、设备、采掘作业、管理等都需要基于空间位置信息进行工作和运行。智能化矿井需要解决以空间数据为核心的海量空间信息的一体化管理,达到各系统之间的空间信息共享。利用GIS技术与BIM技术,以矿井空间地质信息为基础,在时空场景下构建“资源赋存透明、地质结构透明、生产系统布置透明、生产过程透明、安全风险透明”的透明矿山,实现煤矿空间数据的采集、管理和维护,为智能化矿井各个业务应用系统统一提供地理信息服务。

四维时空分析在目前应用较为成熟三维GIS系统的基础上引入时间维,从而可以在系统中直观、生动地反映一段时间里某一地区的空间地理信息的变化情况,使用户能够准确、全面、及时、客观地掌握地区动态信息,对变化趋势做出预判,为宏观决策提供支持,为矿井的智能规划设计、工作面智能开采、智能掘进、智能无人运输、智能安全防控、智能协同控制等奠定基础,如图4所示。

图4 GIS空间信息服务技术架构

Fig.4 GIS spatial information service technology framework

3 智能化煤矿数字逻辑模型

随着传感技术的发展,煤矿数据成几何倍数增长,实现了从井上到井下,从管理到工程,从生产到安全多层次立体信息集成,形成了数字化矿山。然而,对于数字信息的特征提取及语义描述,特别是对于数据关联关系、融合推理与预测决策等方面的研究目前还处于起步阶段。实现多层次数据挖掘,构建以数据利用为核心的智能化煤矿数字逻辑架构成为关键。

3.1 智能化煤矿信息实体构建

煤矿信息类别繁多且相互之间关联关系复杂,涉及多个维度的属性。信息实体是从物理实体的原始描述中提取并抽象出物理实体的数据描述,即信息的元数据。信息实体在智能化煤矿信息网络系统中处于节点位置,构建层次清晰、分类明确的信息实体是构建煤矿信息网络,实现物理空间向数据空间映射的基础。

根据复杂网络理论,信息实体应具有其基本的实体属性和关联属性。实体属性反映信息的表现形式,关联属性表达信息实体在信息网络中的层级和相互之间的关系。多个信息实体关联成为某信息整体,可视为更高层的信息实体。通过对煤矿数据属性和表现形式进行分解,煤矿信息属性包括实体属性、关联属性和时空属性。实体属性对信息实体进行基本描述,包括属性信息、结构信息、功能信息等[20];关联属性描述信息实体之间的关系属性,包括分组/分类等关联属性、层次关系属性、重要度关系、影响关系属性及行为描述等;时空属性包括基于地理信息的空间方位属性和随时间变化的状态属性等。

智能化煤矿信息实体的数学表达可表述为

Oi={Ei|(P(n),S(n),F(n)),

Ri|(C(n),L(n),……),

STi|(T(n),U(n))}

(1)

式中,C(n)为分组分类关系;L(n)为层次关系;Oi为第i个信息实体单元;Ei为单元的实体属性,由属性信息P(n)、结构信息S(n)、功能信息F(n)组成;Ri为实体的关联属性;STi为实体的时空属性,由时间属性T(n)与U(n)组成。

智能化煤矿数字逻辑模型的构建是自底向上构建知识图谱的迭代过程[21]。信息实体的构建过程实际是对数据进行语义建模描述后复杂任务中关键节点的分解;通过对于信息实体之间的关系连接完成知识融合实现对于事实的表达,即完成虚实映射;在此基础上对实体进行聚类构建本体库,并进行推理建立实体间的新关联,即实现知识的推理,通过不断迭代更新从而形成智能化煤矿知识图谱,为各类场景提供数据服务并进行决策支持。如图5所示。可见从异构数据源中抽取信息实体是影响后续知识获取效率和质量最为基础和关键的部分。

图5 智能化煤矿数字逻辑模型构建示意

Fig.5 Schematic diagram of smart coal mine digital logic model

采用基于OWL-S的本体语言对结构化和半结构化的数据资源的语义元信息和语义上下文进行描述,包括关于服务描述的Service Profile、关于服务流程的Service Process Model以及关于服务具体连接参数的Service Grounding,从而构建语义覆盖网络,实现对于数据的描述[22]。

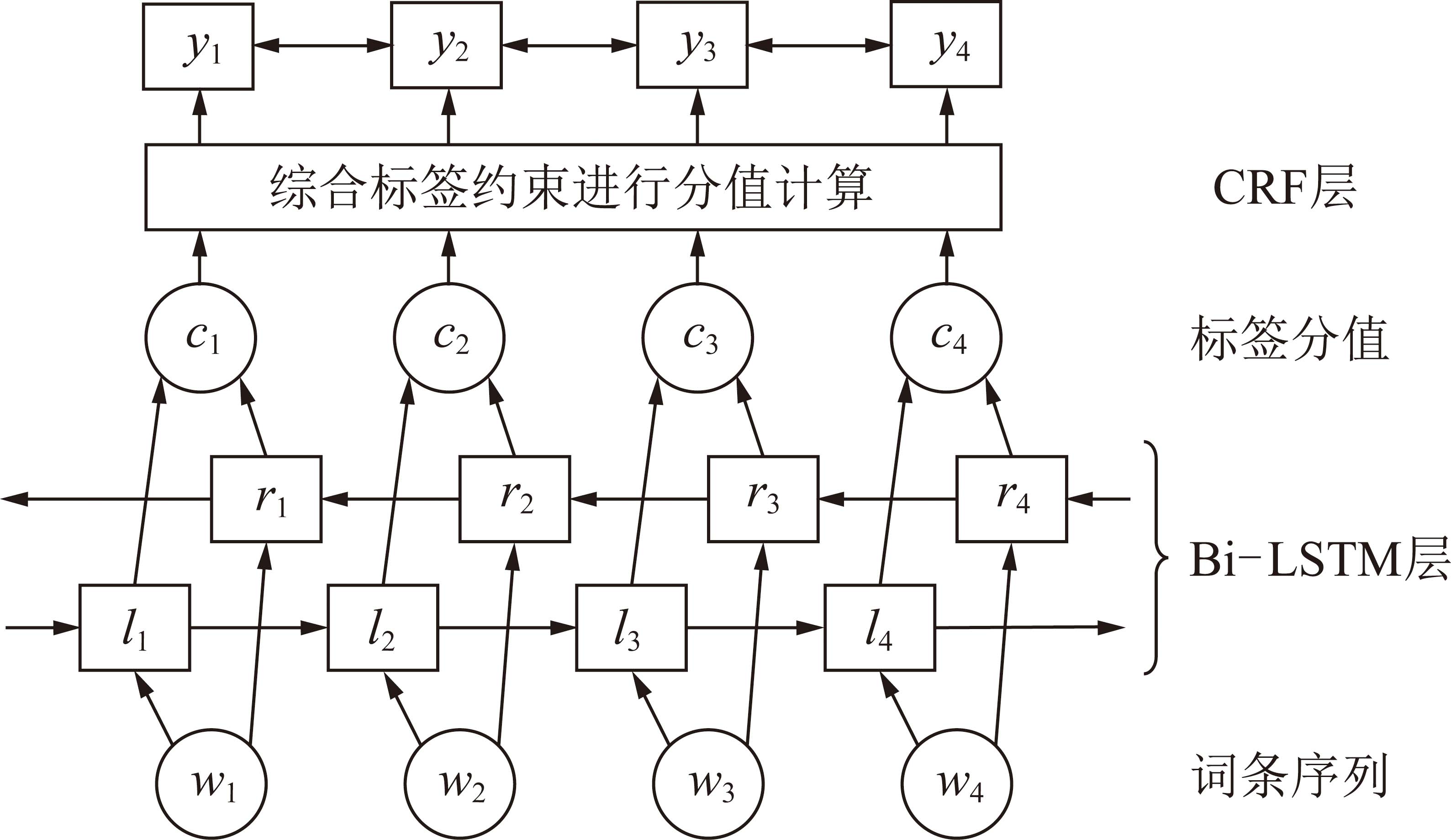

由于智能化煤矿数据内容动态变化,采用人工预定义实体体系的方式难以保证信息实体质量(准确率和召回率)。为实现信息实体的分类和聚类,本系统采用BiLSTM-CRF方法进行实体识别以及关系的抽取[23]。其基本思想是通过双向长短时记忆网络(Bi-LSTM)计算待标记对象和各标签序列对应的分值,得到实体标签之间的依赖关系并完成标注任务,之后应用条件随机场(CRF)引入标签之间的约束对标签序列进行综合选取,得到较为合理的信息实体分类,如图6所示,其中,l为前向层;r为后向层;c为输出层,代表输出的标签分值。

图6 基于BiLSTM-CRF的信息实体抽取示意

Fig.6 Information entity extraction schematic based on BiLSTM-CRF

CRF层计算采用Lample设计的线性链CRF层[24-25]。在给定输入序列w={w1,w2,…,wt-1,wt,……}时,标注序列y的概率值为

![]()

(2)

式中,Ψn(yt,w,t)为状态函数,表示序列w在t位置标注为yt的概率;βn为其权重;Γm(yt-1,yt,w,t)为概率转移函数;αm为其权重;Z(w)为归一化因子。

在得到信息实体的基础上,根据关联关系对其属性进行抽取,实现对于实体属性的完整勾画。

3.2 智能化煤矿知识图谱构建

通过信息实体的建立,实现了从物理空间到数字空间的映射。这一映射不仅包括对于采煤机、液压支架、掘进机等物理实体,也包括顶板来压、瓦斯超限、设备故障等时间实体及空间位置关系、围岩耦合关系等功能实体。通过语义网络实现了各信息实体之间基本关联的描述,但是还需对关联关系的程度进行具体描述。通过Apriori算法对各信息实体之间的关联规则进行挖掘,计算支持度和置信度,从而描述关联程度。在此基础上,聚类定义开采行为相关的本体类别,划分类的层次结构,并定义本体的边界和约束,构建基于开采行为的智能化煤矿领域本体。建立智能化煤矿各层次内部与外延对象间的逻辑关系模型。

在上述基础上对任务进行分解。任务T可分解为四元组[22],即

Schema(T)=〈TaskSet,State,Action,QSet〉

TaskSet={T1,T2,…,Tn}为根据本体知识库分解得到的子任务集合,State={S1,S2,…,Sn}为完成任务过程中所需的基本环境信息,Action={A1,A2,…,An}为各智能体完成任务所进行的行为决策,QSet={Q1,Q2,…,Qn}为完成子任务所需查询的环境信息集合。

在进行任务分解的基础上,从已有的实体关系数据出发,进行计算机推理,建立信息实体之间的新关联,从而发现新的知识,构建针对煤矿多智能体控制决策本体库。通过不断的迭代更新,构建智能化煤矿知识图谱。基于知识图谱的决策与控制过程如图7所示。

图7 基于知识图谱的开采决策与控制示意

Fig.7 Intelligence mining decision and control based on knowledge map

3.3 智能化煤矿数据交互与推送

智能化煤矿数据资源的共享与交互同其数据资源需求密切相关,从需求的时间维度分为显性需求和隐形需求两个维度[26]。显性需求主要是成员依据自身需要通过数据资源共享服务平台提出数据请求,通过对需求进行匹配优选,提供最优数据服务方案,如进行液压支架控制过程中支架控制器请求获取采煤机位置信息等数据。隐形需求则是根据以往数据共享服务历史以及知识库中的逻辑规则挖掘需求者的隐性需求从而进行主动推送。对于信息的需求者,既包含了管理决策人员,也包含了全矿的具有智能控制能力的智能体。

基于知识图谱,实现对于任务的分解,得到控制决策的本体知识。对于显示需求,基于检索条件对开采信息知识本体进行匹配度计算,得到推送最优解;对于隐性需求,基于粗糙集和模糊综合决策构建推送规则,并根据关联关系进行匹配度计算,约减属性决策表,将匹配数据推送给控制对象,并将控制结果和数据习惯记录进行规则迭代,解决推送信息和目标的交互、融合问题,如图8所示。

图8 智能化煤矿数据主动推送示意

Fig.8 Data active push schematic for smart coal mine

图9 煤矿“云边端”数据处理架构

Fig.9 Data processing architecture of “cloud-edge-device” in coal mine

4 智能化煤矿控制策略与智能应用系统

4.1 智能化煤矿数据架构及控制策略

煤矿生产控制过程与环境信息产生强关联耦合,需要保障数据的可靠传输与响应速度。集中式数据处理的云计算架构将数据传输到云中心进行分析处理,难以解决海量工控数据传输的可靠性及控制信号传输时延造成的响应滞后等问题。因此提出基于“云边端”的煤矿智能化数据处理架构。

煤矿“云边端”数据处理技术根据业务需求下沉数据运算与控制响应,实现分布式数据处理。对于端侧,采用智能传感及控制终端,对于感知信息进行初步快速处理,提取特征信息,快速响应,实时控制,如智能摄像头等。对于边缘侧,一方面通过融合工业网关从端侧获取实时数据;另一方面实现区域的数据融合与分析处理,根据场景智能化控制需求快速决策,降低控制时延。对于云端,将数据抽取进行融合处理,从全矿安全高效运行的角度进行全局化运营决策;另一方面,构建各场景数据引擎,对智能化模型进行训练,为边缘侧提供智能化数据模型与数据服务,发挥其存储及计算优势。云边端进行协同管理,动态分配云边计算资源,实现边缘计算数据和云计算数据跨层级交互的融合性、保证边缘计算层设备控制实时运算的实时性和保障数据安全交互的安全,如图9所示。

基于智能化煤矿“云边端”的数据架构,全矿智能化系统总体控制采用“全局优化、区域分级、多点协同”的控制模式,通过全局优化层、区域协同层、设备监控层构建3层递阶智能控制系统。系统把定性的操作指令变换为一个物理操作序列。系统的输出是通过一组施于控制执行器的具体指令来实现的。系统操作是由一组与人、机、环境交互作用的传感器的输入信息决定的。这些外部和内部传感器提供人机空间环境(外部)和每个设备状况(内部)的监控信息;对于智能系统,融合人机环管四维度信息,并从中选择策略、控制设备优化运行,使过程控制往下精度递增、往上智能递增,如图10所示。

图10 智能化煤矿3层递阶控制策略

Fig.10 Three-layer hierarchical control strategy for smart coal mine

根据实时数据集,全矿优化功能块能够组织操作、一般任务和规则的序列。全矿优化功能器作为推理机的规则发生器,处理高层信息,用于机器推理、规划、决策、学习(反馈)和记忆操作。区域协同控制器借助于产生一个适当的子任务序列来执行原指令,处理实时信息、内决策与学习的协同处理。任务执行完毕后,区域协同控制器还负责向全局优化层传送反馈信息。设备监控及执行也称运行控制,直接作用于设备或子系统过程并完成子任务。该级特点:高精度执行局部任务,智能可拓,可采用常规的最优控制方法。递阶智能控制通常用熵进行总体评估,故需将最优控制描述转化为用熵函数描述。

根据煤矿主价值活动的研究,智能化煤矿在基础网络、数据中心以及GIS空间信息服务的基础资源上构建包括自主智能开采、人机协同掘进、无人驾驶辅运、安全闭环管控、黑灯无人洗选、固定场所无人值守、精益协同经营、园区智慧生态等智能应用系统。

4.2 智能化工作面协同控制系统

智能化工作面协同控制系统基于采煤机、液压支架、刮板输送机、皮带运输机协调联动机制,实现综采设备双向交流与协调联动,解决工作面全长区域成套装备的差异化、精细化控制需求难题,确保成套装备的系统稳定工作与协调一致运行,达到工作面智能化开采的目的。

以智能控制中心为控制中枢建立工作面智能控制中心,以煤层GIS系统提供的地质数据为基础,以工作面视频系统自动感知与分析结果作为决策依据,通过真实物理场景驱动的三维虚拟现实系统,实时修正采煤机记忆截割模板,实现采煤机智能截割;通过采煤机、液压支架和刮板输送机协调联动机制,实现工作面综采装备智能控制。

通过工作面智能控制系统,结合“三机”协调联动机制,利用工作面煤量智能监测系统,智能感知工作面煤流运量信息,实时监测刮板输送机功率、转矩,自动调整采煤机割煤速度,通过变频调速智能控制刮板输送机运行速度,自动调整液压支架跟机移架方式与移架速度,基于工作面综采设备智能感知监测数据和全景视频特征信息,实现割煤、运煤、移架“三机”协调联动、智能运行,如图11所示。

图11 工作面智能协同控制系统示意

Fig.11 Schematic diagram of smart cooperative control system for working face

4.3 人机协同快速掘进系统

人机协同快速掘进系统装备通过装备成套化、监测数字化和控制自动化“三化”提高掘进装备掘进效率,达到掘进工作面集中监测与控制、少人生产的高效智能掘进目标,实现人机协同的高效生产模式。

(1)掘进工作面成套化高效协同作业系统。

针对煤矿地质条件,遵循几何尺寸配套、设备能力配套、动作时序配套的总体原则,提出“掘锚一体机-锚杆转载机组-过渡胶带”和拉移式自移机尾的配套模式,可实现掘锚平行、分段支护,距离掘进工作面2 m内及时支护4根顶锚杆,铺设顶网,剩余锚杆采用锚杆转载机支护,该方案实现了煤的连续运输,减少煤的转运停歇时间,能充分发挥掘锚机的生产效率,具有切割、装载、运输生产能力大,掘进速度快的特点;锚杆转载机组同时具备锚杆支护和转载运输,实现了一机多用,减少了综掘设备的布置长度;过渡运输系统,减少了输送机的移机次数,保证了成套装备的连续工作时间。掘锚一体机-锚杆转载机组-过渡胶带一体化高效协同推进,平行作业。

(2)掘锚一体机自主导航系统。

掘锚机组合导航系统采用2个倾角传感器测量掘进机的俯仰角和横滚角;采用激光发射器和接收传感器测试掘进机的水平偏转角,其中激光发射出带状光斑,并通过激光光源的并行叠加,实现带状光斑从0~60 m远距离的发射,再通过光斑的位置实现掘进机的角度检测;通过激光测量+倾角传感器的组合方式实现掘进机位姿的检测与导航,如图12所示。

图12 掘锚机自主导航系统示意

Fig.12 Schematic diagram of autonomous navigation system for anchor excavating machine

(3)基于GIS的智能掘进工作面三维“全息”数字化平台。

建立地质模型、巷道支护和瓦斯等地质环境模型,通过GIS图形协同实现与设计数据的联动及可视化表达,掘进巷道能够与矿方已有地理信息系统融合,实现巷道自动延伸。建立掘锚一体机、转载机、带式输送机等掘进工作面设备模型,构建数字孪生驱动模型,模拟巷道掘进与支护平行作业,快速成巷的三维可视化表达与监控,实现掘锚机截割煤岩体、锚杆机进行锚网支护等动态数据监测和胶带等设备自动化控制。

4.4 智能辅运无人驾驶系统

通过无轨胶轮车辅助运输系统,研发数字化巷道和车辆定位系统,通过车辆精确定位和红绿车信号自动控制,实现井下辅助运输系统智能调度。

基于5G的定位导航系统和UWB的井下巷道数字化,利用精确定位和导航模块,结合GIS技术,实现井下车辆无人驾驶、精确定位与智能调度。车辆内置精确定位和导航功能模块,实时传递位置信息,实现车辆识别。升级红绿信号自动控制系统,系统按照监测获得的车辆位置信息并配合工业电视系统控制信号机显示禁行、通行信号,指挥车辆避让。信号控制参照车辆位置、车辆数量、车辆类型、巷道情况等信息自动控制,系统对控制参数条件可以灵活配置、远程管理。

辅助运输调度系统以车辆精确定位信息为基础,以车载智能终端为核心,辅助井下信号灯控制系统、智能调度系统、语音调度系统和GIS地理信息系统,配合工业电视系统、矿井人员定位系统信息,实现车辆监控、指令下达、运输任务调配、报警管理、应急响应等功能,利用GIS技术矿井地理信息系统展示井下车辆准确分布、运行信息,对井下/井上车辆的位置信息进行实时监测,系统按照车辆的位置信息进行行车信号的闭锁连锁控制,引导车辆行驶、避让;系统按照车辆位置信息进行车辆运输任务的跟踪管理,形成任务闭环和数据统计依据。

4.5 智能安全闭环管控系统

智能安全闭环管控系统具体包括采动应力、智能通风、智能水文监测、智能火灾监测、智能防灭尘和煤矿重点分区危险源主动预警系统,利用物联网数据采集技术和视频模式识别和智能分析技术,动态感知人员违规违章行为、设备设施安全隐患等自动形成警告,建立煤矿安全评价指标体系,量化煤矿风险指标。通过移动自组网多参数监测和互联,将传统各自独立、固定的监测参数进行关联和集成,对井下重点分区环境感知数据融合及预警,实现煤矿危险源和空间对象状态的实时数据诊断和预测预警。通过打造矿山安全态势感知与信息共享体系化协同的系统,形成360°智能监控平台,同时打造层级职能部门联合执行异常事件联动与处置机制,实现一个中心、多级联网、互联互通、数据共享、业务协同的功能。

通过打造智能安健环,将各类安全数据信息全面采集,形成统一的矿山安全数据信息仓库,通过关联规则挖掘、聚类分析、时空规律分析等分析技术,建立安全预警、风险预测、安全知识等安全数据模型,将这些数据传输到具体的安全管控应用系统中,实现安全闭环管控。通过感知与预警系统,实现环境异常与人员危险的自动智能告警,建立煤矿安全评价指标体系,量化煤矿风险指标。同时打造层级职能部门联合执行异常事件联动与处置机制,实现一个中心、多级联网、互联互通、数据共享、业务协同的功能。智能安健环系统通过全面感知—主动预警—自主推送等功能,贯穿安全监管各个层级,层层落实安全责任目标,实现核心业务的闭环管理;建立危险源辨识、隐患等级标准数据库、建立安全知识分享机制、安全风险预测、预警体系,实现事后处置向事前预防的转变。

4.6 固定场所无人值守系统

为实现固定场所无人值守,一方面应构建矿井全工位设备设施健康智能管理系统,另一方面构建井下机器人群协同智慧和管理操作平台,利用机器人技术代替人员实现关键岗位的巡检,实现无人值守。

(1)全工位设备设施健康智能管理系统。

全工位设备设施健康智能管理系统通过对重大关键设备液压系统、电气系统、润滑系统、冷却系统、机械传动系统的压力、流量、油位、油质、油温、振动、电流、电压等状态综合感知,采用设备端、矿端、云端分层技术架构,通过植入诊断算法的智能分析仪器,实现机电设备易损零部件就地诊断,通过基于大数据的多信息融合诊断方法,实现整机综合诊断与状态评估,定位设备故障原因、故障类型、故障严重程度,及时发现设备潜在故障,提高故障隐患排除实时性,为故障预知维护提供决策依据。

(2)井下机器人群协同智慧和馈电管理操作平台。

通过攻克煤矿机器人轻量化结构设计与防爆长时供电技术,煤矿机器人高适应性运动控制技术,煤矿机器人高可靠性通讯及协同控制技术及煤矿机器人信息融合感知与大数据交互技术等共性关键技术,实现对于井下多工序、多工种、多装备的系统集成,形成局部机器人群的协同作业,实现固定场所的巡检作业,达到无人值守的目标。

4.7 智能无人洗选系统

在选煤厂现有生产框架及数据支撑下,实现由设备到系统,单系统到多系统的智能联动,搭建设备健康管理、生产控制、运维管理系统的数学模型,并基于生产过程中数据的不断积累,优化控制数学模型,预测并调控生产过程。构建选煤智能化建设体系,实现选煤厂在“底层、控制、决策”强智能化,搭建选煤厂运行应用平台,建设新型智能化选煤厂。

系统通过搭建智能选矸系统,智能重介控制系统、煤泥水智能控制系统等完善底层智能化控制设备,实现生产过程自动化;改进生产控制层,应用机器人技术辅助降低劳动强度;布置智能网络服务体系,实现工人辅助增强;最终构建基于数字孪生的选煤厂全生产过程的辅助决策平台,打造全生产流程的洗选黑灯工厂。

4.8 精益经营协同管理系统

资源供应配置智能化,主要实现物资采购、设备调配、仓储分配、协同配煤、智慧营销等智能化管控。煤矿运营当中,所需要的设备设施种类繁多,加强备品备件的供应和配置,可以提升企业生产资源的使用效率,为企业节约费用产生效益。资源供应和配置系统融合物联网、智能识别、灯光拣选和智能运输配送,优化了对资源的需求,降低了库存,解决人工管理时账物卡不一致、备件计划执行不当、采购数量不合理等问题。

通过对于设计协同管理、机电设备闭环管理、物资闭环管理、人员闭环管理的建设,以信息化及智能化手段实现订单执行全过程跟踪和变更管理,贯穿销售、客户、计划、采购、工程、生产和财务成本等管理环节,达到生产排程可视化、物资需求可控、人员组织优化、物料流转高效、成本核算精确的精益化生产目标。基于全流程信息融合,构建需求动态预测、生产精准组织、自适应控制、信息实时反馈、全员核算与智能分析为一体的智能系统,构建了业务横向协同、流程纵向贯通的智能化运行管控模式,实现按需生产、高效运转。

4.9 园区智慧生态系统

智能化煤矿智慧园区建设以先进的云计算、大数据、物联网、人工智能等技术为基础,构建一套业务全数字化、系统全联接、数据全融合的数字化园区综合系统,具备先进、完整、稳定、灵活、可发展等多种特点,具有较高的智能化水平。建成后,通过一套运营系统,实现整个园区对象、资源、流程可视、可管、可控。

园区整体的设计思路围绕着“1+1+1”架构,即统一的ICT基础设施层,一个数字化平台和一套园区应用。遵循万物互联的思想,将园区智能物资(智能仓储物资取送系统)、智能办公(智能办公管理、智能楼宇)、绿色生态(绿色矿山智能系统、智慧指挥中心、智慧路灯及照明)、智能保障系统(地面工业设施智能保障系统、无人机智能管理系统)综合协调管控,将人、车、物通过传感器或子系统接入,形成泛在的感知信息,汇聚园区内所有数据。此外,考虑园区与外部城市资源的整合,如图13所示。

图13 智慧园区生态系统总体架构

Fig.13 Smart industrial park ecosystem architecture

5 智能化煤矿建设工程案例

基于智能化煤矿顶层设计研究,在陕西张家峁煤矿和巴拉素煤矿进行了工程实践。

5.1 生产矿井——张家峁煤矿智能化升级改造

张家峁煤矿作为现代化的生产矿井,采用平硐开拓方式,布置5条井筒。煤炭运输采用带式输送机,辅助运输采用无轨胶轮车。通过前期的信息化建设,已构建了“1+9”总控分控自动化管理模式,通过调度指挥中心1个总控,供电供排水、主运输、水处理、销售、安全监测监控、洗煤、综采、掘进、安防9个分控中心对井下、地面66个岗位操作进行远程控制。并且建设了基于“4G+WiFi”架构的矿井工业网络,构建了井下感知传感网络,实现了矿山的数字化展示。

通过分析,张家峁煤矿已经具有了相对较高的信息化自动化水平,其突出问题在于:① 各分控中心数据没有深度融合,无法实现数据的充分利用和智能化管控;② 标准不健全:数字化建模、通信、智慧矿山架构等方面都缺少统一的标准,难以实现跨系统、跨平台集成应用;③ 关键技术未突破:如井下精准定位服务、高清视频图像获取及应用、智能化掘进装备等。

针对张家峁煤矿具体问题进行升级改造。从基础设施方面,基于5G对矿井网络进行升级改造,满足大规模数据传输带宽要求;基于UWB定位基站搭建矿井高精度位置服务,将井下定位服务统一;将地理信息系统升级为三维地质模型显示,打通数据接口并加入时间数据回溯功能,实现资源统一视图显示。在软件系统层面,打造大数据中心,构建综合管控平台,将各系统数据打通,实现数据变现和主动推送。在此基础上对综采、综掘、运输等关键装备进行升级,整合各子系统,最终打造智慧煤矿多系统综合管理操作平台,井下精确定位、导航管理操作平台,地质及矿井采掘运通信息动态管理操作系统平台,视频增强及实时数据驱动三维场景再现远程干预操作平台,环境及危险源感知与安全预警系统管理操作平台,智能化无人工作面系统管理操作平台,井下机器人群协同智慧和馈电管理操作平台,全矿井设备和设施健康管理操作平台八大智能平台,实现全矿井生产管理智能化运行。

5.2 新建矿井——巴拉素煤矿全面智能化建设

巴拉素煤矿作为在建矿井,从建设之初就统筹考虑智能化建设,以实现全面的智能化煤矿。巴拉素煤矿规划生产能力1 000万t/a,矿井采用全立井开拓方式,按煤组划分水平,将全井田划分为3个水平,根据水平划分,各水平分别沿煤层布置开拓大巷。

巴拉素煤矿在建设过程中采用国内一流和世界先进的技术和装备,全面按照智能化进行建设。在设计阶段就对数据标准进行深入研究,形成数据分类、数据资源、数据集成、数据处理、数据质量及数据安全6类数据标准,并建立全矿井设备和设施主项位号及数据编码标准,从数据源实现数据的统一。根据顶层设计,全矿构建基于5G的高效信息网络和精准位置服务系统,并连接4D-GIS透明地质模型及动态信息系统,实现全矿控制、管理、经营的一体化。基于“云边端”数据架构和三层递阶控制策略构建一体化云数据中心和区域控制核心,实现边云协同,分布式控制。建设过程中对智能化管理体系进行研究,确定智能化煤矿生产运营管理的具体要求和管理流程,建立与智能化煤矿生产方式相适应的管理模式,提高管理效率,最大限度发挥智能化煤矿能力。通过对智能化工作面系统、快速掘进系统、固定场所无人值守系统等18个分子系统进行全面建设,实现生产集成自动化、监测全局实时化、人员工作数据化、管理智能化,用数据为矿山赋能。

6 结 论

(1)智能化煤矿的建设应以时空全方位“实时化、交互化、智慧化、标准化”为主线,实现“物质流、信息流、业务流”的高度一体化协同,构建以人为本的智能生产与生活协调运行的综合生态圈。智能化煤矿应分为数字融合互联,人机主动交互,主要系统自学习自决策3个阶段分区域分层次进行建设。

(2)基于煤矿价值活动对智能化煤矿复杂巨系统逻辑关联的分析,智能化煤矿的顶层架构应以泛在网络和大数据云平台为主要支撑,以智能管控一体化系统为核心,重点建设煤矿智慧中心及综合管理系统;煤矿安全高效信息网络及地下精准位置服务系统;地质保障及4D-GIS动态信息系统;巷道智能快速掘进系统;开采工作面智能协同控制系统;煤流及辅助运输与仓储智能系统;煤矿井下环境感知及安全管控系统;煤炭洗选智能化系统;矿井全工位设备设施健康智能管理系统;煤矿场区及绿色生态智能系统等十大主要智能系统。

(3)智能化煤矿数字逻辑模型通过对数据特征与关联关系提取进行语义描述构建信息实体,并在此基础上构建智能化煤矿知识图谱及实现数据主动交互与推送,从而揭示物理与信息空间的虚实映射机理。通过对智能化煤矿数字逻辑模型的研究为煤矿海量信息关联关系和决策控制提供有效方法。

(4)根据煤矿控制实时性与安全性要求,智能化煤矿应采用“云边端”数据处理架构和3层递阶控制策略,在此基础上对煤矿智能化应用系统进行具体设计,用数据为矿山赋能,实现全矿井生产管理智能化运行。

(5)张家峁煤矿和巴拉素煤矿两个案例实践表明,生产矿井的智能化改造比新建矿井智能化建设面临更多困难,智能化煤矿是一个复杂系统工程,因地制宜的高标准顶层设计是建设高水平智能化煤矿的关键保证,优质的系统工程和装备保障、科学规范的生产运营管理机制等缺一不可。

[1] 王国法,刘峰,庞义辉,等.煤矿智能化——煤炭工业高质量发展的核心技术支撑[J].煤炭学报,2019,44(2):349-357.

WANG Guofa,LIU Feng,PANG Yihui,et al.Coal mine intellectualization:The core technology of high quality development[J].Journal of China Coal Society,2019,44(2):349-357.

[2] 王国法,刘峰,孟祥军,等.煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术,2019,47(8):1-36.

WANG Guofa,LIU Feng,MENG Xiangjun,et al.Research and practice on intelligent coal mine construction (primary stage)[J].Coal Science and Technology,2019,47(8):1-36

[3] 谢和平,王金华,王国法,等.煤炭革命新理念与煤炭科技发展构想[J].煤炭学报,2018,43(5):1187-1197.

XIE Heping,WANG Jinhua,WANG Guofa,et al.New ideas of coal revolution and layout of coal science and technology development[J].Journal of China Coal Society,2018,43(5):1187-1197.

[4] 毛善君.“高科技煤矿”信息化建设的战略思考及关键技术[J].煤炭学报,2014,39(8):1572-1583.

MAO Shanjun.Strategic thinking and key technology of informatization construction of high-tech coal mine[J].Journal of China Coal Society,2014,39(8):1572-1583.

[5] 王国法,王虹,任怀伟,等.智慧煤矿2025情境目标和发展路径[J].煤炭学报,2018,43(2):295-305.

WANG Guofa,WANG Hong,REN Huaiwei,et al.2025 scenarios and development path of intelligent coal mine[J].Journal of China Coal Society,2018,43(2):295-305.

[6] 卢新明,尹红.数字矿山的定义、内涵与进展[J].煤炭科学技术,2010,38(1):48-52.

LU Xinming,YIN Hong.Definition,connotations and progress of digital mine[J].Coal Science and Technology,2010,38(1):48-52.

[7] 李梅,杨帅伟,孙振明,等.智慧矿山框架与发展前景研究[J].煤炭科学技术,2017,45(1):121-128.

LI Mei,YANG Shuaiwei,SUN Zhenming,et al.Study on framework and development prospects of intelligent mine[J].Coal Science and Technology,2017,45(1):121-128.

[8] 王国法,杜毅博.智慧煤矿与智能化开采技术的发展方向[J].煤炭科学技术,2019,47(1):1-10.

WANG Guofa,DU Yibo.Development direction of intelligent coal mine and intelligent mining technology[J].Coal Science and Technology,2019,47(1):1-10.

[9] 姜德义,魏立科,王翀,等.智慧矿山边缘云协同计算技术架构与基础保障关键技术探讨[J].煤炭学报,2020,45(1):484-492.

JIANG Deyi,WEI Like,WANG Chong,et al.Discussion on the technology architecture and key basic support technology for intelligent mine edge-cloud collaborative computing[J].Journal of China Coal Society,2020,45(1):484-492.

[10] 王国法,张德生.煤炭智能化综采技术创新实践与发展展望[J].中国矿业大学学报,2018,47(3):459-467.

WANG Guofa,ZHANG Desheng.Innovation practice and development prospect of intelligent fully mechanized technology for coal mining[J].Journal of China Coal Society,2018,47(3):459-467.

[11] 葛世荣,王忠宾,王世博.互联网+采煤机智能化关键技术研究[J].煤炭科学技术,2016,44(7):1-9.

GE Shirong,WANG Zhongbin,WANG Shibo.Study on key technology of internet plus intelligent coal shearer[J].Coal Science and Technology,2016,44(7):1-9

[12] 王国法,庞义辉,任怀伟.煤矿智能化开采模式与技术路径[J].采矿与岩层控制工程学报,2020,2(1):013501.

WANG Guofa,PANG Yihui,REN Huaiwei.Intelligent coal mining pattern and technological path[J].Journal of Mining and Strata Control Engineering,2020,2(1):013501

[13] 王国法,庞义辉,李明忠,等.超大采高工作面液压支架与围岩耦合作用关系[J].煤炭学报,2017,42(2):518-526.

WANG Guofa,PANG Yihui,LI Mingzhong,et al.Hydraulic support and coal wall coupling relationship in ultra large height mining face[J].Journal of China Coal Society,2017,42(2):518-526.

[14] 王国法,庞义辉.基于支架与围岩耦合关系的支架适应性评价方法[J].煤炭学报,2016,41(6):1348-1353.

WANG Guofa,PANG Yihui.Shield-roof adaptability evaluation method based on coupling of parameters between shield and roof strata[J].Journal of China Coal Society,2016,41(6):1348-1353.

[15] 孙继平.矿井宽带无线传输技术研究[J].工矿自动化,2013,39(2):1-5.

SUN Jiping.Research of mine wireless broadband transmission technology[J].Industry and Mine Automation,2013,39(2):1-5.

[16] 隋心,杨广松,郝雨时,等.基于UWB TDOA测距的井下动态定位方法[J].导航定位学报,2016,4(3):10-14,34.

SUI Xin,YANG Guangsong,HAO Yushi,et al.Dynamic position method based on TDOA in underground mines using UWB ranging[J].Journal of Navigation and Position,2016,4(3):10-14,34.

[17] 毛善君,杨乃时,高彦清,等.煤矿分布式协同“一张图”系统的设计和关键技术[J].煤炭学报,2018,43(1):280-286.

MAO Shanjun,YANG Naishi,GAO Yanqing,et al.Design and key technology research of coal mine distributed cooperative“one map”system[J].Journal of China Coal Society,2018,43(1):280-286.

[18] 钱学森.一个科学新领域——开放的复杂巨系统及其方法论[J].上海理工大学学报,2011,33(6):526-532.

QIAN Xuesen.A new field of science -the open complex giant system and its methodology[J].Journal of University of Shanghai for Science and Technology,2011,33(6):526-532.

[19] 王国法,赵国瑞,任怀伟.智慧煤矿与智能化开采关键核心技术分析[J].煤炭学报,2019,44(1):34-41.

WANG Guofa,ZHAO Guorui,REN Huaiwei.Analysis on key technologies of intelligent coal mine and intelligent mining[J].Journal of China Coal Society,2019,44(1):34-41.

[20] 任怀伟,王国法,赵国瑞,等.智慧煤矿信息逻辑模型及开采系统决策控制方法[J].煤炭学报,2019,44(9):2923-2935.

REN Huaiwei,WANG Guofa,ZHAO Guorui,et al.Intelligent coal mine logic model and decision control method of mining system[J].Journal of China Coal Society,2019,44(9):2923-2935.

[21] 刘峤,李杨,段宏,等.知识图谱构建技术综述[J].计算机研究与发展,2016,53(3):582-600.

LIU Qiao,LI Yang,DUAN Hong,et al.Knowledge graph construction techniques[J].Journal of Computer Research and Development,2016,53(3):582-600.

[22] 徐杨,王晓峰,何清漪.物联网环境下多智能体决策信息支持技术[J].软件学报,2014,25(10):2325-2345.

XU Yang,WANG Xiaofeng,HE Qingyi.Internet of things based information support system for multi-agent decision[J].Journal of Software,2014,25(10):2325-2345.

[23] 鄂海红,张文静,肖思琪,等.深度学习实体关系抽取研究综述[J].软件学报,2019,30(6):1793-1818.

E Haihong,ZHANG Wenjing,XIAO Siqi,et al.Survey of entity relationship extraction based on deep learning[J].Journal of Software,2019,30(6):1793-1818.

[24] LAMPLE G,BALLESTEROS M,SUBRAMANIAN S,et al.Neural architectures for named entity recognition[A].Proceedings of the 15th Annual Conference of the North American Chapter of the Association for Computational Linguistics:Human Language Technologies[C].Stroudsburg:Association for Computational Linguistics,2016:260-270.

[25] LAFFERTY J D,MCCALLUM A,PEREIRA F C N.Conditional random fields:Probabilistic models for segmenting and labeling sequence data[A].Proceedings of the Eighteenth International Conference on Machine Learning[C].San Francisco:Morgan Kaufmann Publishers,2001:282-289.

[26] 沃强,翟丽丽,张树臣.大数据联盟显性数据资源需求多层次匹配模型[J].情报理论与实践,2018,41(3):83-88.

WO Qiang,ZHAI Lili,ZHANG Shuchen.The multi-level matching model of big data alliance explicit data resource requirements[J].Information Studies:Theory & Application,2018,41(3):83-88.

[27] 张福兴,桂勇华,张涛,等.基于分层递阶的能源互联网系统能量管理架构研究[J].电网技术,2019,43(9):3161-3174.

ZHANG Fuxing,GUI Yonghua,ZHANG Tao,et al.Research on hierarchical energy management architecture of energy internet system[J].Power System Technology,2019,43(9):3161-3174.

[28] 王国法,庞义辉.特厚煤层大采高综采综放适应性评价和技术原理[J].煤炭学报,2018,43(1):33-42.

WANG Guofa,PANG Yihui.Full-mechanized coal mining and caving mining method evaluation and key technology for thick coal seam[J].Journal of China Coal Society,2018,43(1):33-42.

[29] 牛剑峰.综采工作面直线度控制系统研究[J].工况自动化,2015,41(5):5-8.

NIU Jianfeng.Research of straightness control system of fully-mechanized coal mining face[J].Industry and Mine Automation,2015,41(5):5-8.

[30] 葛世荣,胡而已,裴文良.煤矿机器人体系及关键技术[J].煤炭学报,2020,45(1):455-463.

GE Shirong,HU Eryi,PEI Wenliang.Classification system and key technology of coal mine robot[J].Journal of China Coal Society,2020,45(1):455-463.

[31] 范京道.煤矿智能化开采技术创新与发展[J].煤炭科学技术,2017,45(9):65-71.

FAN Jingdao.Innovation and development of intelligent mining technology in coal mine[J].Coal Science and Technology,2017,45(9):65-71.

[32] 吴淼,贾文浩,华伟,等.基于空间交汇测量技术的悬臂式掘进机位姿自主测量方法[J].煤炭学报,2015,40(11):2596-2602.

WU Miao,JIA Wenhao,HUA Wei,et al.Autonomous measurement of position and attitude of boom-type roadheader based on space intersection measurement[J].Journal of China Coal Society,2015,40(11):2596-2602.