煤炭开采从实现机械化开始不断变革,经历了自动化、信息化、数字化技术发展之后,将进入智能化开采新阶段。采煤工作面是煤矿井下开采煤炭的源头,也是井下较多人员集中的作业场所之一,实现智能化采煤对减人增安提效具有重大意义,也是煤炭开采技术革命的重要任务。

智能化综采工作面可简称为智采工作面,它高度依赖工作面单机智能化、集群自主化和远程智能管控技术。当前,我国已建成220余处不同层次的井下智采工作面,煤炭产能约5亿t,形成了薄煤层、中厚煤层、大采高工作面及综放工作面的智能高效开采方式[1-4]。近十年来,我国在补连塔煤矿、金鸡滩煤矿、上湾煤矿陆续建成世界首个7,8.2和8.8 m超大采高的智采工作面[5-8]。但是,这些智能工作面的技术体系参差不齐,一些基础性的关键技术比较薄弱,虽然单机智能化技术进步显著,但集群智能化技术还未及时跟上。尤其要关注远程智能化监控技术,它是未来真正实现工作面无人操作、远程有人监控的重要基础。目前,智采工作面已达到了远程驾驶舱水平,能对采煤机组进行启停、状态监控,设有全自动运行模式和半自动运行模式,未来的智采工作面需要研究解决以下3个问题:

(1)设备互联度不够高。智采工作面设备既是生产单元,也是感知单元,目前还存在集群感知力弱、实时协作能力弱的问题,要运用群智能理论,仿生蚁群、蜂群、鱼群等动物群的协同力[9],来构建设备互联、信息互通、任务互助的智能采煤系统。

(2)信息互通性不够强。主要表现为设备单元独立运行,造成数据采集量不够、信息共享不畅、数据交换困难,无法实现高效协同管控等问题,因此需要实现采煤状态实时监控,实现物质流、能量流和信息流的自适匹配,采用仿生传感技术,使智采工作面具有视觉、听觉、嗅觉、触觉、动觉等类脑感知能力[10]。

(3)人机交互性不够好。智采工作面的目标是实现采煤现场无人化、远程交互感控,目前的集中监控尚未达到智能开采所要求的自主运行为主、人工干预为辅的交互程度,应研发基于力觉临近场、视觉目标跟踪、增强虚拟场景化的智能交互系统[11-12]。

数字孪生技术能够创建一个实时精准的虚拟监控运行系统,为解决上述问题提供了新途径,有助于构建更高层次的智采工作面远程操作系统。为此,笔者提出了数字孪生智采工作面架构,旨在为未来智采工作面实现强交互、自主化运行及远程智能监控提供技术探索。

1 智采工作面的数字孪生概念

数字孪生(Digital Twin,DT)是以数字化方式创建物理实体的虚拟模型,通过虚实交互反馈、数据融合分析、决策迭代优化等手段,为物理实体提供更加实时、高效、智能的运行或操作服务[13]。数字孪生必须依赖2个关键要素,一是数字信息,二是虚拟孪生。对于智能装备而言,通过构造数字孪生体,不仅能高度逼真地反映机器实体的特征、运行和性能,还能以超现实的形式实现机器状态监测评估和健康管理[14]。

数字孪生被认为是工业数字化及自动化进程中的颠覆性技术之一,目前已在航空航天装备、建筑施工、电厂、医疗、汽车、油气开发、船舶运输、城市管理、智慧农业等领域探索应用[15]。波音777是首架利用数字孪生技术研制的客机,零部件多达300万个,仅通过数字孪生仿真设计就直接进入试制阶段,研发周期缩短40%。高德纳(Gartner)咨询公司预测,到2021年全球约50%的大型工业企业将会使用数字孪生技术,运行效率可提高约10%。

煤矿井下开采环境恶劣、系统庞大且生产过程复杂,综采工作面的设备多达十几种、数量约300台,它们的作业条件复杂、运行动作多,对操作时序性、准确性、快捷性要求很高,一直在追求用数字化模型来模拟和优化采煤过程,经历过计算机辅助设计(CAD)、虚拟现实(VR)等技术阶段。但是,这些数字化手段解决了采煤系统形象化展示、虚拟化推演的问题,却难以动态反映采煤流程变化,无法对采煤工作面实时监控。

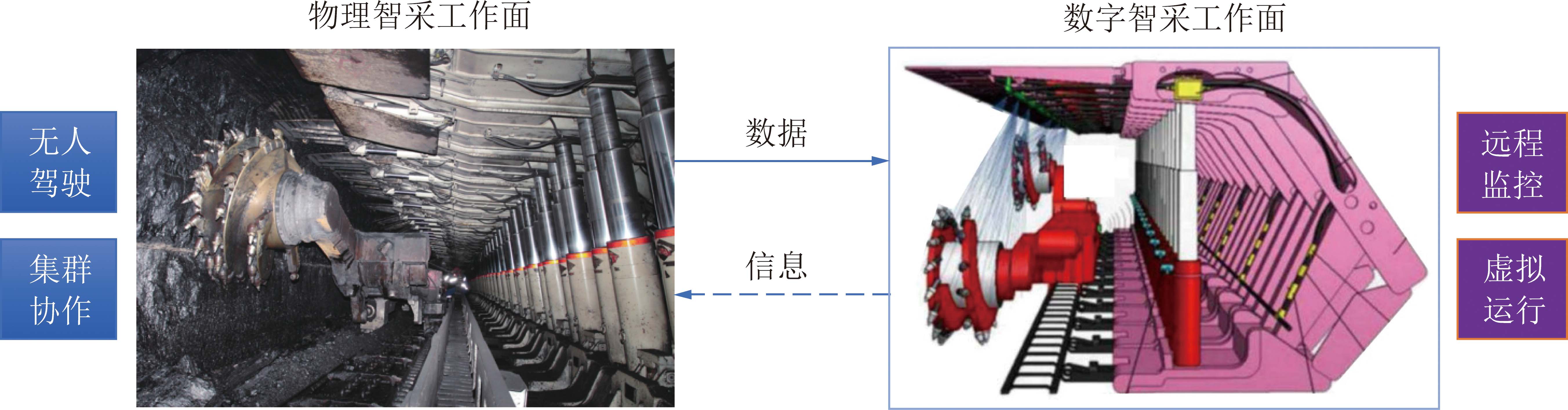

数字孪生智采工作面(Digital Twin Smart Mining Workface,DTSMW)是一个数据可视化、人机强交互、工艺自优化的高逼真采煤工作面三维镜像场景,包括物理工作面、数字工作面和数据信息交互等3个部分,其概念模型如图1所示。在数字孪生智采工作面中,物理实体具有无人驾驶、集群协作的自主运行能力,数字场景也有1∶1的远程监控、虚拟运行等仿真映射。数字孪生智采工作面不是传统仿真模型,而是动态反馈的数字化镜像体,它基于设备运行的感知数据,以数字智采工作面来逼真地模拟实际采煤状况。数据信息交互为物理工作面和孪生工作面提供数据交互、同步反馈与交互监控功能。可以预见,数字孪生技术将推动智能化采矿进入新时代,目前研究尚少。文献[16]提出一种基于数字孪生的综采工作面生产系统设计与运行模式,通过综采设计与监控服务系统驱动,实现全要素、全流程、全数据的集成和融合,达到生产系统最优配置和装备协同安全高效开采的目的。

图1 智采工作面的数字孪生概念模型

Fig.1 Digital twin conceptual model of intelligent mining face

2 数字孪生智采工作面技术架构

本文提出数字孪生智采工作面的技术架构如图2所示,它包括物理工作面、虚拟工作面、孪生数据、信息交互、模型驱动、边缘计算、沉浸式体验、云端服务、信息物理系统、智能终端等10项关键技术。

(1)物理工作面。

物理工作面是智采数字孪生模型的根基,它包括部件级、设备级和系统级的物理体。部件级物理体是承担生产功能的某个机器部件,例如采煤机截割部、乳化液泵站、液压支架立柱油缸、刮板机中部槽等;设备级物理体是智能采煤设备,主要是采煤机、液压支架、刮板输送机等;系统级物理体是指采煤工作面系统,它是一个包括信息流、能量流和物质流的复杂系统。针对不同层次的智能化目标,可对智采物理体进行分层管控,部件级管控重点是部件功能监测、故障预测和维护;设备级管控对单机生产操作和控制进行分析及优化;系统级管控对设备之间的交互与协同进行关联,形成整个工作面的智能化运行。

图2 数字孪生智采工作面技术架构

Fig.2 Digital twin technology framework of smart mining face

(2)虚拟工作面。

虚拟工作面要能够服从几何、物理、行为、规则的约束,对物理工作面进行数字化描述,创建映射物理工作面的虚拟形态,并能够跟踪物理工作面的实时数据、历史数据及运行状态。此外,虚拟工作面将以VR与AR技术实现智采工作面的虚实叠加及融合显示,增强数字孪生工作面的沉浸性、真实性及交互性。

(3)孪生数据。

孪生数据是数字孪生的驱动链,主要包括物理体数据、虚拟体数据,服务数据、知识数据及融合衍生数据。物理体数据来自采煤状态、设备性能、环境参数、突发扰动等感知数据。虚拟体数据包括物理过程、驱动因素、环境扰动、运行机制等模型数据,过程仿真、行为仿真、过程验证、评估、分析、预测等的仿真数据。服务数据主要包括算法、模型、数据处理方法等功能型服务数据,资源管理、企业管理、生产管理、煤质管理、市场分析等服务型数据。知识数据包括开采工艺、行业标准、规则约束、开采模型等数据。融合衍生数据是对以上各类数据加以转换、预处理、分类、关联、集成之后所形成的庞大信息数据。

目前的智采工作面对以上5类数据的获取、处理及运用能力还很薄弱,数据获取既有信息量不足的问题,也有信息不准的难题,更有缺少决策模型而无法运用的课题。可以认为,数据感知或孪生数据将是未来智采工作面实现度的关键制约瓶颈。

(4)信息交互。

数据交互和信息互联是物理工作面与虚拟工作面、服务中心之间的信息通道。在物理工作面与虚拟工作面之间可构建信息物理系统(CPS),通过Computer,Communication,Control技术,使虚实采煤工作面之间实现有机融合与深度协作,从而为智采工作面提供实时感知、动态控制的信息服务。在智采工作面建设泛在网,使监控设备与生产设备的传感器、变送器、执行器、驱动器、控制器得以紧密联接,与安控系统也同步互联。目前,5G地面通信技术已商业化运用,可实现增强型移动宽带(eMBB)、超高可靠低时延通信(uRLLC)和海量机器通信(mMTC)三大应用场景。基于5G通信的物联网能支撑大规模设备自主化运行,例如,5G车联网构建的V2X车路协同监控体系[17];扎哈淖尔煤业公司露天矿的5G管控系统已构建全天候、全覆盖、全流程的安监体系[18],这些成功实践为智采工作面信息交互提供了技术借鉴。

5G+数字孪生将成为未来智采工作面的重要应用场景,可为智采工作面提供三维视频监控、云端监管服务、增强现实、过程控制、自动驾驶、精准定位、智能安控、智能工作面、智能运维等应用场景,如图3所示。可以预计,5G技术将很快在煤矿井下付诸应用,实现智采工作面全要素感知,为智采工作面构建全方位的信息交互,通过5G+DT融合技术,将为DTSMW系统提供决策、监控及智能运行的数据支持,推动智采工作面进入中等智能化层次。

图3 基于5G通信技术的智采工作面应用场景

Fig.3 Application scenario of intelligent mining face based on 5G

(5)驱动模型。

数字孪生系统运行必须依靠各类准确高效的模型驱动。 首先,要建立采煤过程复杂对象、属性、关系的定量表达模型,以满足静态及随需的、动态的建模需要,例如当前的采煤机自动调高控制尚未嵌入截割力模型,因而其控制难以达到最优化状态。其次,要把各类数据通过自动或半自动方式连接到数字孪生的定义模型中,从而建立起模型驱动的控制模式,例如液压支架支撑力控制要能跟随顶板动态压力分布,通过数字孪生的知识模型而实时调控支撑力。

(6)边缘计算。

智采工作面的过程控制和监控会产生巨量数据,应采用边缘计算技术,来提高视频图像等非结构化数据分析时效性及反馈速度,既能减小数据拥堵,又能提高远程监控实时性。智采工作面的边缘计算靠近采煤装备智能终端就地处理和分析数据,在智采工作面就地进行大数据分析和优化决策。近几年,移动边缘计算(MEC)应运而生,它可作为一个在工作面运行的云服务器。

(7)沉浸式体验。

沉浸式服务是基于数据融合与服务融合而共同实现的物理虚拟双向交互与协同过程。虚拟现实(VR)、增强现实(AR)、混合现实(MR)的3R 技术是实现数字孪生的沉浸式体验的有效手段。在DTSMW系统中,通过沉浸式体验和多感知互动呈现,实现智采工作面的突发情况干预、故障排查、维护指导等远程服务功能。

当前,对采煤工作面的沉浸式体验研究还局限在虚拟界面和数据呈现上,要实现DTSMW系统的3R展现,还需要研究解决零部件精准定位、高精度传感器定型及嵌入等技术难题。

(8)云端服务。

未来智采工作面的远程监控应体现在云端监控服务之中,因此要构建智采工作面5G物联网,将DTSMW的硬件、软件、网络等资源统筹起来,实现数据计算、储存、处理和共享。云端服务能快速处理数据并提供全息主动服务,从而实现采煤过程从感知到运行的互联互通和信息交互。

数字孪生的云服务中心有两种服务类型,即功能型服务和业务型服务[15]:

功能型服务包括:① 面向虚拟实体的建模仿真服务、模型组装与融合服务、模型验证和确认服务、模型一致性分析服务等;② 面向孪生数据的数据存储、封装、清洗、关联、挖掘、融合等服务;③ 面向交互联接的数据采集服务、感知接入服务、数据传输服务、协议服务、接口服务等。

业务型服务包括:① 面向远程操作人员的虚拟装配服务、设备维修维护服务、工艺培训服务;② 面向专业技术人员的智能监控服务、设备控制策略自适应服务、动态优化调度服务、动态过程仿真服务等;③ 面向管理人员的智能决策服务、需求分析服务、风险评估服务、趋势预测服务等。

(9)信息物理系统。

信息物理系统(Cyber-Physical System,CPS)将智采工作面的感知、通信、计算与控制技术融为一体,实现信息流与物理体的融合协同。CPS是物联网的升级,物联网主要实现感知功能,擅长于无线互联,而CPS还有更强大的计算和协调能力,从而实现物理系统自治,属于新一代智能系统。智采工作面是煤矿井下一个较为独立的智能系统,借鉴智能制造CPS系统[19],DTSMW系统中的CPS以传感器感知煤层环境和机器状态,通过5G泛在网进行数据通信,利用边缘计算来实时综合处理数据、做出决策,直接向采煤装备下达指令进行自主控制,同时共享云端中心提供的地质、流程、管理等数据信息,并远程管控整个工作面的采煤流程,从而使采煤过程具有综合智能的实时性、可靠性、安全性和自治性。

(10)智能终端。

智采工作面的智能终端包括采煤机、液压支架、刮板输送机、转载机、破碎机、带式输送机、乳化液泵站、供电站。这些终端必须实现单机智能化运行,首先对每套设备赋予感知化、数字化、自动化能力;其次,要把底层传感器、控制器接口及通讯标准化;然后,构建智采工作面操作系统,具有良好的兼容性和开放性,使得智采控制系统对其他业务系统具有开放性和协作性,否则每台设备就会变成工作面的智能孤岛。

3 数字孪生智采工作面管控功能

数字孪生对智采工作面全开采过程进行仿真和优化,满足从工艺优化到生产流程、设备性能、生产管理、安全保障的全流程智能化管控需求。

(1)开采工艺数字孪生。模拟采煤工作面在各种场景下的效果,从而避免不成熟、有潜在风险的开采工艺,把开采流程适应时间减至最短。在DTSMW上,通过预先调设多个开采参数,能在投产之前对工艺有效性及安全性进行模拟测试和设计验证。

(2)开采过程数字孪生。对采煤工作面智能化生产进行监控,基于DTSMW的数字镜像平台,对变化的生产条件进行采煤工作面运行参数调整,实现完全自主化运行,代替人工的现场生产控制。

(3)设备性能数字孪生。通过在线收集采煤设备和工作面系统的运行数据,对设备的性能状态、能耗峰值及停机风险进行分析和预测,从而实现智采工作面设备的预测性维护,即通过监测数据来判别故障趋势,提前介入维护以减少停机时间,利用数字模型快速查证故障致因并给予及时维护。

(4)生产管理数字孪生。模拟煤矿开采工艺,对开采效果进行预测评估,从而提高煤炭开采效率。另外,通过对工作面场景、采煤机械和整个开采流程的数字化模拟,管理人员能以虚拟场景来测试新流程、新工艺,从而选出可行的优化开采方法,做出最佳决策。

(5)采煤安控数字孪生。通过数字孪生场景对生产现场进行实时监控和反馈,提前发现瓦斯超限、突水前期、顶板来压及设备冲突、行为异常等事故征兆,自动执行预警和相关安全措施预案,从而提前避免事故发生,保证智采工作面的生产安全性、连续性和稳定性。

4 数字孪生智采工作面系统构建

4.1 DTSMW仿生模块创建

面向未来无人化开采的需求,建设数字孪生智采工作面系统,必须实现采煤工作面感控要素的智能仿生,使前述的物理工作面、虚拟工作面等10项关键技术融合为5个智能模块,即物理模块、信息模块、通信模块、控制模块、孪生模块,它们具有矿工采矿作业的仿生智能特性,如图4所示。

图4 数字孪生智采工作面的智能仿生特性

Fig.4 Intelligent bionic function of digital twin smart mining face

本文将智能仿生引入数字孪生,目的是进一步提高采煤装备的智能性。提高智能性的有效途径是向动物的智能行为学习和模拟,近年出现了一些仿生智能方法,例如遗传算法、蚁群优化、微粒群优化、人工免疫、人工蜂群优化、DNA计算等[9],为提高智能采矿能力提供了借鉴。现在的采煤装备与矿工的劳动智能水平相比还处于较低水平,需要研究矿工的劳动智力并将其转化为机器学习能力,使物理模块的开采设备赋予智能“躯干”的自感调控能力,使其姿态和力量能够自适应控制;信息模块具有“大脑”的信息记忆、计算和决策优化能力。

(1)物理模块。这是智采工作面基础性的模块,直接形成煤炭生产力和智能终端,必须拥有完整先进的智能化采煤、支护、运输设备,这些设备具有单机智能化功能,并能够形成集群协同作业,它们的基本智能特征描述如图5所示。

采煤机具有鼹鼠挖掘洞穴的智能仿生特性,使其在割煤过程中能够实现力感调速、视觉调姿、触觉避障、自主定位、嗅觉探测的自感调温等智能性;液压支架具有大象承担重载的智能仿生控制,在支护围岩时能够用象腿调力、弓背调高、脊背感知、躯干调姿、自主迈步和视觉排列等智能性;刮板输送机具有类似于蟒蛇爬行的智能仿生行为,在移动时展现出屈伸推进、自主伸直、自感摩擦、自身抗磨、自主调速和自适弯曲的智能性。

(2)信息模块。构建智采工作面数据采集、存储、分析、计算、优化平台,为物理工作面及其数字孪生体提供强有力的数据支持,形成智能采煤工作面的“大脑”;利用先进传感器技术,实时采集设备状态参数及煤岩识别、矿压监测、煤流监测、过程定位等开采过程数据;基于大数据的智能决策方法,对工艺到运行、采煤到运输的开采全过程实现数字化模拟。

图5 数字孪生智采工作面设备的智能仿生特征

Fig.5 Intelligent bionic characteristics of main equipment in digital twin smart mining face

(3)通信模块。构建智采工作面物联网、5G通信网和泛在互联网,在云端服务平台上,运用云计算来满足数字孪生所需要的海量数据存储和分析能力,融入边缘计算来提高数据处理分析的实时性。

(4)控制模块。基于数字孪生体的状态监控和过程优化反馈控制,实现智采工作面生产过程的闭环反馈控制及虚实体之间的双向互联互控;融入DCS,PLC,SCADA,AI控制、机器学习、采煤机器人等智能化技术,对智采虚拟体模型进行实时优化修正,实现预测性维护、采煤系统自主运行和无人化生产。

(5)孪生模块。构建数字孪生工作面,通过信息物理系统(CPS),将智采工作面形成低延时、高保真的镜像关联。采用混合增强现实(MR)技术,实现智采工作面的沉浸式体验,让远程管控人员身临其境地监控采煤过程。首先,建立智采工作面的虚拟三维场景信息;接着设置MR定位信息,以保证真实环境信息和虚拟信息叠加的一致性,由于工作面无法接收GPS定位信号,需要采用局域定位方式实现设备定位;然后开发虚拟数据接口,把静态数据和动态数据叠加到真实环境中;最后,开发智采工作面的管控业务应用系统[20-21]。

通过以上5个模块的系统集成,形成了基于数字孪生的三维可视化的智能开采操作系统SMES(Smart Mining Execution System),数字孪生是数字化人机交互方法,SMES是智采工作面的新一代远程操作系统,它们使管控人员能够多视角、透明化地掌握智采工作面的生产过程,及时发现生产异常并快速做出决策和处理,从而达到智采工作面的无人化作业目标。

4.2 DTSMW的运行平台

数字孪生智采工作面运行平台如图6所示,是一个交互能力强、功能全面、高自主性的远端管控平台,它通过数字孪生体发出指令、监控工作面的自主运行状态。与现有的综采工作面集中监控中心相比,DTSMW运行平台具有4个特殊功能。

(1)虚实协同运行。DTSMW系统实现物理工作面与数字工作面之间的双向映射,从而满足优化生产的要求,同时二者之间的实时交互,现场数据不断反馈给虚拟模型,使生产过程不断优化。

(2)数据驱动运行。DTSMW系统以孪生数据为纽带实现互协作、互优化,现场状态数据驱动云平台的优化决策,调控智采工作面运行参数处于更好的状态;在开采过程中,虚拟模型获得现场实时数据并进行仿真优化,然后数据驱动物理工作面调控运行参数,从而使开采作业高效推进且不断完善和优化[22]。

(3)全面融合运行。DTSMW系统实现智采工作面的人、机、物、环境等生产要素互联互通、数据共享、合理配置及优化组合;虚拟工作面实时监控采煤过程所有环节的状态数据并自动分析综合,制定最优运行控制曲线。

(4)迭代优化运行。DTSMW系统有3个迭代优化功能:云服务中心与物理工作面之间的迭代优化,使生产要素管理最优;云服务中心与虚拟工作面之间的迭代优化,使生产计划最优;物理工作面与虚拟工作面之间的迭代优化,使生产过程调控最优。

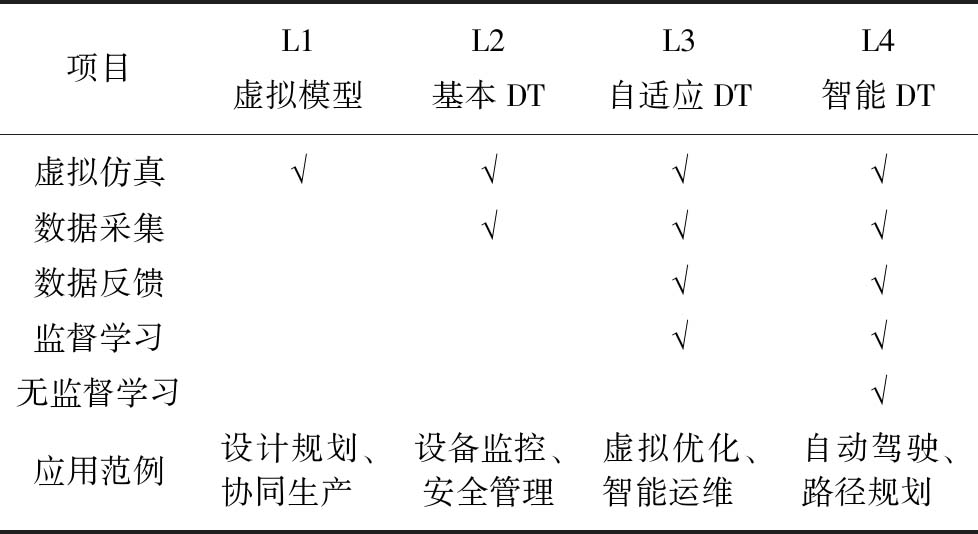

在建设DTSMW系统时,不同层次智采工作面的数字孪生技术复杂度有所区别。当前,对数字孪生也有不同的理解,因而把数字孪生分为4个层次,见表1[23]。由此判别,现在的综采工作面监控中心已达到虚拟仿真层次,属于L1级别的初级数字孪生,而本文提出的DTSMW系统则包含虚拟仿真、数据采集、数据反馈和监督学习的功能,达到L3级别的数字孪生。

图6 数字孪生智采工作面运行平台

Fig.6 Operation system of digital twin smart mining face

表1 数字孪生技术层次

Table 1 Level of digital twin Technology

5 数字孪生智采工作面信息融合

数字孪生使智采工作面实现“以数据为中心的生产”,但其准确性和仿真度取决于知识积累的数据量。数据量越多,数字孪生模型对物理实体的仿真预测准确度越高,物理实体的性能预测也越准确,决策价值也越大[24]。因此,构建智采工作面数字孪生体的首要工作是信息流的汇聚与融合。

5.1 DTSMW的信息流循环

智采工作面的数字孪生体内有巨量信息关联,其信息流分为内循环和外循环,如图7所示。

图7 DTSMW信息流循环模型

Fig.7 Information flow circulation model of digital twin smart mining face

内循环的信息流是在物理工作面和虚拟工作面之间的交互信息,主要是现场采集的状态信号馈送到虚拟模型,通过边缘计算进行数据分析和优化,再把调控信息传送给智采工作面的执行机构。

外循环的信息流是在工作面和远程监控平台、云端服务中心之间的交互信息,不仅满足智能生产的需求而且更大范围地实现数据共享,包括智采工作面的外部支持数据,例如地质数据、管理数据、安控数据、流程数据等。

DTSMW的信息流包括物理体数据、虚拟体数据,服务数据、知识数据及融合衍生数据。物理体数据实时反映智采工作面及设备的运行状况、实时性能、环境参数、突发扰动等的动态过程数据,通过传感器、嵌入式系统、数据采集卡等进行采集;虚拟体数据包括物理模型相关数据,数字模型的驱动因素、环境扰动、运行机制等行为模型相关数据,约束、规则、关联关系等规则模型相关数据,还有基于上述模型获得的过程仿真、行为仿真、过程验证、评估、分析、预测等的仿真数据。服务数据主要包括算法、模型、数据处理方法等功能性服务数据,企业管理数据,生产管理数据,产品管理数据、市场分析数据等服务型数据;知识数据包括开采工艺专家知识、行业标准、规则约束、推理推论、常用算法库、开采模型库等。融合衍生数据是对以上4类数据进行转换、预处理、分类、关联、集成之后得到的信息物理融合数据,既反映全面与准确的信息也实现信息的共享与增值[15]。

5.2 DTSMW的信息流汇集

在智采工作面,机器与煤岩相互作用产生了巨量信息,智能化开采的本质是对这些信息加以知识化运用,即信息汇聚、分析、推理、决策和执行。煤炭开采过程中的工艺规划、运行控制、现场监控、安全保障等环节不断涌出的信息形成了智采工作面信息流,如图8所示,智采工作面信息流分为环境信息流、控制信息流和能量信息。

图8 智采工作面的信息流汇聚示意

Fig.8 Information flow convergence diagram of smart mining face

(1)环境信息是地质环境对采煤机、液压支架、煤流运输机组的输入信息,它们来自煤层构造、致灾因素、岩层压力、采运煤流的状态信息。煤层信息包含褶皱、小构造、侵入岩体、瓦斯含量、突水征兆等,矿压信息包含矿压分布、来压周期、冲击地压、岩层稳定性等,煤流信息包含流量、块度及矸石含量等。智采工作面的现场环境信息获取主要通过煤层构造精细探查、煤岩界面识别、瓦斯及突水在线监测、矿压动态监测、围岩结构辨识、机器视觉等感知技术。

(2)控制信息是采煤机、液压支架、煤流运输机组对开采环境的调控信息,主要包含采煤机与液压支架之间自适应跟机、支护和避让的信息,采煤机与刮板输送机之间自适应调速、调高和推进的信息,刮板输送机与液压支架之间自适推移、调直和调斜的信息。智采设备的控制信息要靠机器的仿生“视觉”“听觉”“触觉”“动觉”“方位感”“冷热感”“疼痛感”的感知能力,通过自主检测而获取。

(3)能量信息是开采装备对煤层、岩层变量调控所产生的能量交换状态信息,主要包含煤层截割与煤层自适应的相互作用信息、围岩支护与岩层自适应的相互作用信息、煤流运输与煤层割采自适应的相互作用信息,它们体现了采煤设备与煤岩体之间、采煤-运输-支护设备之间耦合作用的能量流动。智采工作面的能量信息从环境变化与自适调控的平衡状态、规划流程稳定运行、生产过程安全高效等方面进行识别。

5.3 DTSMW的信息流主线

煤炭开采由多工序(割煤、运煤、支护)组成,受多因素(煤层、矿压、瓦斯、突水)影响,这是一个信息流在复杂系统中的流动过程。为了能够将采煤信息流产生、传输、转换和运用进行全过程的直观体现出来,本文提出以数据主线(Digital Thread,也称作数字线索)来管理智采工作面的信息流,如图9所示。

数字主线是贯穿于采煤过程的信息纽带,它来自两条数据链路:一条是来自采煤工艺规划系统的开采模型建立和转换,从环境信息的煤层构造、岩层压力、安全规则的三维制约生成工作面的运行程序、工艺规程、操作指令等开采数据集;另一条是来自运行控制系统处理、分配和反馈的采煤过程数据。因此,智采工作面形成了从开采模型到设备驱动信号的正向传递数据链路,从现场传感器信号到运行控制系统、工艺规划系统的信息反馈数据链,它们构成智采工作面的数字主线。

通过这条数据主线的汇聚和推演,才能支持智采工作面的数字孪生模型趋于合理和准确。依靠数据主线,智采工作面所有数字信息能够双向沟通,使物理工作面状态参数通过信息物理系统(CPS)向数字模型反馈,从而保持各个环节数字模型的同步一致性,实现生产系统功能和性能的动态、实时评估。

数字主线使DTSMW实现全部元素建模定义、全部数据采集分析、全部决策仿真评估,进而达到采煤状态自动跟踪、生产规划快速迭代、开采过程稳定控制和设备维护实时管理的目标[25]。

5.4 DTSMW的信息流建模

智能变电站对信息流管理已有深入研究[26],借此类比,本文把智采工作面的通信数据分为3种类型:周期性数据、随机性数据和突发性数据。

图9 智采工作面数字主线与数字孪生关联关系

Fig.9 Digital thread of smart mining face and relationship with digital twin

(1)周期性数据流模型

周期性数据是在正常运行时中间监控层设备发送给工作面设备的开关状态信息和模拟量数据,例如进刀、截割、运输、移架等作业信息。这类数据格式相对稳定,但数据量大、时间要求严格。周期性数据tM属于时间驱动的数据,按预定的时间定时触发,可表示为

tM=(tL,tP,tC,tD)

(1)

其中,tL为数据流的传输时间;tP为数据产生周期或到达间隔时间;tC为数据流在通信网络中的传送时延,包括排队时延、传输时延和传播时延;tD为报文从产生至到达目的节点所能允许的最大时延。通常,周期性数据流对端对端时延T有一定的实时性要求,即

T≤tD

(2)

(2)随机性数据流模型

随机性数据属于外部事件驱动数据,具有随机过程特征,可用Poisson过程近似表达。若记λ为报文的平均到达率,N(t)为报文到达的个数,则在时间间隔t内有k个报文到达的概率为

(k=0,1,2,……)

(3)

(3)突发性数据流模型

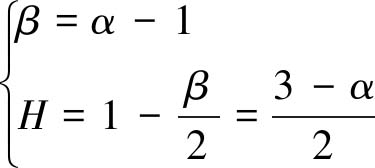

突发性数据主要是故障情况下监控层设备上传的保护动作信息、开关变位信息和事件顺序记录信号,需要满足快速传输要求。这类数据报文长度较短,但要求传输的时间集中,具有突发性特点,它们具有自相似性,可用一种简单的状态模型描述。当数据源处于ON状态时,会以恒定的速率产生数据;而处于OFF状态时,则不产生任何数据;ON和OFF期间的长度可有不同的分布函数,若ON或OFF长度服从于重尾分布函数,即

P(τ>t)=t-α 1<α<2

(4)

则无限多个该类ON/OFF数据源的叠加就形成具有自相似特性的突发数据流,且满足:

(5)

式中,β为自相关函数系数,且0<β<1;H为表征自相似度的Hurst指数。

6 结 论

(1)我国煤矿井下智能化采煤工作面技术快速进步,主要体现为单机智能化技术进步显著,还存在集群智能化技术滞后、远程智能管控能力不强的难题,亟需解决设备互联度不够高、信息互通性不够强、人机交互性不够好的信息运用关键技术,数字孪生是解决这些问题的新途径之一。

(2)提出数字孪生智采工作面新系统(DTSMW),并把物联网、5G通信、云计算等技术融合于智采工作面,创建一个精确的虚拟智采工作面模型,实现智采工作面生产、管理的高度数字化及模块化,为未来更高层次的智采工作面远程管控、自主运行提供新平台,将有助于提升当前智采工作面的自主感知和优化调控能力,目前正在研发DTSMW操作系统,将在西部某煤矿进行探索性试验。

(3)在煤矿生产现场构建数字孪生智采工作面系统,要高度重视物理模块、信息模块、通信模块、控制模块的智能仿生能力研究与应用,才能形成数字孪生的三维可视化智能开采执行系统,实现多视角、透明化地管控智采工作面生产全过程。

(4)数据信息流是数字孪生体的生命线,包含智采工作面的环境信息流、控制信息流和能量信息流;采用数字主线技术,能够有效管理智采工作面的信息流,实现采煤状态的自动跟踪、生产规划的快速迭代、开采过程的稳定控制和设备维护的实时管理。

[1] 王国法,范京道,徐亚军,等.煤炭智能化开采关键技术创新进展与展望[J].工矿自动化,2018,44(2):5-8.

WANG Guofa,FAN Jingdao,XU Yajun,et al.Innovation progress and prospect on key technologies of intelligent coal mining[J].Industry and Mine Automation,2018,44(2):5-8.

[2] 王国法,刘峰,孟祥军,等.煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术,2019,47(8):1-36.

WANG Guofa,LIU Feng,MENG Xiangjun,et al.Research and practice on intelligent coal mine construction(primary stage)[J].Coal Science and Technology,2019,47(8):1-36.

[3] 王国法,庞义辉,任怀伟.煤矿智能化开采模式与技术路径[J].采矿与岩层控制工程学报,2020,2(1):3501-3515.

WANG Guofa,PANG Yihui,REN Huaiwei.Intelligent coal mining pattern and technological path[J].Journal of Mining and Strata Control Engineering,2020,2(1):3501-3515.

[4] 王国法,刘峰,庞义辉,等.煤矿智能化——煤炭工业高质量发展的核心技术支撑[J].煤炭学报,2019,44(2):349-357.

WANG Guofa,LIU Feng,PANG Yihui,et al.Coal mine intellectualization:The core technology of high quality development[J].Journal of China Coal Society,2019,44(2):349-357.

[5] 张有河.补连塔煤矿7 m大采高综采技术实践[A].神华集团第三届矿长大会论文集[C].西安:2011.

[6] 王国法,庞义辉.8.2 m超大采高综采成套装备研制及应用[J].煤炭工程,2017,49(11):1-5.

WANG Guofa,PANG Yihui.Development and application of complete equipment for fully mechanized mining with 8.2 m super-large mining height[J].Coal Engineering,2017,49(11):1-5.

[7] 杨俊哲.8.8 m智能超大采高综采工作面关键技术与装备[J].煤炭科学技术,2019,47(10):116-124.

YANG Junzhe.Key technologies and equipments for 8.8 m intelligent super large mining height fully-mechanized mining face mining[J].Coal Science and Technology,2019,47(10):116-124.

[8] 何春光,李明忠.超大采高智能化综采成套装备及系统集成水平[J].煤矿机械,2018,39(2):132-134.

HE Chunguang,LI Mingzhong.Intelligent longwall mining sets of equipment and system integration in super cutting height working face[J].Coal Mine Machinery,2018,39(2):132-134.

[9] 彭喜元,彭宇,戴毓丰.群智能理论及应用[J].电子学报,2003,31(12A):1982-1988.

PENG Xiyuan,PENG Yu,DAI Yufeng.Swarm intelligence theory and applications[J].Chinese Journal of Electronics,2003,31(12A):1982-1988.

[10] 张晓林.类脑智能引导Al未来[J].自然杂志,2018,40(5):343-348.

ZHANG Xiaolin.Brain-inspired intelligence brightens the future of AI[J].Chinese Journal of Nature,2018,40(5):343-348.

[11] 费树岷,陈启宏,宋爱国.力觉临场感遥操作系统的研究进展[J].控制工程,2003,10(1):11-14.

FEI Shukun,CHEN Qihong,SONG Aiguo.The research and development of force reflecting telerobot system[J].Control Engineering of China,2003,10(1):11-14.

[12] 李均利,尹宽,储诚曦,等.视频目标跟踪技术综述[J].燕山大学学报,2019,43(3):251-262.

LI Junli,YIN Kuan,CHU Chengxi,et al.Review of video target tracking technology[J].Journal of Yanshan University,2019,43(3):251-262.

[13] 陶飞,刘蔚然,刘检华,等.数字孪生及其应用探索[J].计算机集成制造系统,2018,24(1):1-18.

TAO Fei,LIU Weiran,LIU Jianhua,et al.Digital twin and its potential application exploration[J].Computer Integrated Manufacturing Systems,2018,24(1):1-18.

[14] 刘大同,郭凯,王本宽,等.数字孪生技术综述与展望[J].仪器仪表学报,2018,39(11):1-10.

LIU Datong,GUO Kai,WANG Benkuan,et al.Summary and perspective survey on digital twin technology[J].Chinese Journal of Scientific Instrument,2018,39(11):1-10.

[15] 陶飞,刘蔚然,张萌,等.数字孪生五维模型及十大领域应用[J].计算机集成制造系统,2019,25(1):1-18.

TAO Fei,LIU Weiran,ZHANG Meng,et al.Five-dimension digital twin model and its ten applications[J].Computer Integrated Manufacturing Systems,2019,25(1):1-18.

[16] 谢嘉成,王学文,杨兆建.基于数字孪生的综采工作面生产系统设计与运行模式[J].计算机集成制造系统,2019,25(6):1381-1391.

XIE Jiacheng,WANG Xuewen,YANG Zhaojian.Design and operation mode of production system of fully mechanized coal mining face based on digital twin theory[J].Computer Integrated Manufacturing Systems,2019,25(6):1381-1391.

[17] 刘琪,洪高风,邱佳慧,等.基于5G 的车联网体系架构及其应用研究[J].移动通信,2019,43(11):57-64.

LIU Qi,HONG Gaofeng,QIU Jiahui,et al.Research on the system architecture and key technologies in 5G-based vehicular networks[J].Mobile Communications,2019,43(11):57-64.

[18] 冯宇峰,李明泽,李惠云.5G “智慧矿山”破10 项管理瓶颈[J].劳动保护,2019(12):90-92.

FENG Yufeng,LI Mingze,LI Huiyun.Application of 5G and AI technologies in mines[J].Labour Protection,2019(12):90-92.

[19] 罗韶杰,张立臣.信息物理融合系统体系结构研究[J].计算机应用与软件,2019,36(8):1-8.

LUO Shaojie,ZHANG Lichen.Architecture of cyber-physical system[J].Computer Applications and Software,2019,36(8):1-8.

[20] 周哲峰,汪洋.增强现实技术在隧道运维中的应用[J].计算机应用与软件,2018,35(12):104-107.

ZHOU Zhefeng,WANG Yang.Application of augmented reality technology in tunnel operation and maintenance[J].Computer Applications and Software,2018,35(12):104-107.

[21] 朱瑞军,李少辉,王磊.VR 和AR 及MR 技术在矿山工程中的应用研究[J].中国矿山工程,2018,47(5):4-7.

ZHU Ruijun,LI Shaohui,WANG Lei.Study on the application of VR,AR and MR technology in mine engineering[J].China Mine Engineering,2018,47(5):4-7.

[22] 张帆,徐志超.基于残差神经网络的矿井图像重构方法[J].煤炭学报,2019,44(11):3614-3624.

ZHANG Fan,XU Zhichao.A mine image reconstruction method based on residual neural network[J].Journal of China Coal Society,2019,44(11):3614-3624.

[23] ADAM Mussomeli,BRIAN Meeker,STEVEN Shepley,et al.Expecting digital twins:Adoption of these versatile avatars is spreading across industrie[EB/OL].2019-12-02,https://36kr.com/p/5270530.

[24] CANADAY H.数字孪生技术的关键在于数据[J].航空维修与工程,2019(10):15-16.

CANADAY H.What’s so new about digital twin ning[J].Aviation Maintenance & Engineering,2019(10):15-16.

[25] 刘亚威.数字线索助力美空军装备研制[J].测控技术,2018,37(9):1-4.

LIU Yawei.Digital clue helps US Air Force equipment development[J].Measurement & Control Technology,2018,37(9):1-4.

[26] 吴在军,胡敏强,杜炎森.变电站通信网络实时性能仿真分析[J].电力系统自动化,2005,29(8):45-49.

WU Zaijun,HU Minqiang,DU Yansen.Analysis of realtime performance of communication network in substations[J].Automation of Electric Power Systems,2005,29(8):45-49.