煤矿无人开采[1-2]是国内外煤炭开采领域共同追求的前沿技术,目前我国大部分综采工作面已经具备了视频远程监控、采煤机记忆截割、液压支架自动找直等功能。在综采工作面已初步形成了基于记忆截割与远程监控及人工干预相结合的智能化开采模式。由于受煤岩界面识别技术尚未突破的制约,目前这种模式只能在煤层结构相对简单的工作面进行开采,在煤层结构复杂的综采工作面(如煤层起伏变化大,存在断层、褶皱、陷落柱等地质构造),由于受到综采装备无法感知煤层状态信息,极大的限制了煤矿无人化开采的进一步发展。为此,袁亮院士[3]提出“透明空间地球的科学构想”,毛善君等[4]提出“透明化矿山的概念”,李首滨[5]和张良等[6]提出“透明工作面的理念”。以上学者都指出构建精确的煤层三维模型,实现采煤工作面透明化是需要重点研究关键技术。

所谓透明工作面[7-9]是以真实的采煤工作面作为系统原型,用国家大地坐标系[10]作为绝对坐标参考系,以地质勘探、计算机建模和三维仿真等技术为支撑,对工作面的地质数据进行采集、对开采过程进行监测,并对开采操作进行智能分析与决策的系统模型。目前,透明工作面的构建方法是在常规地质勘探成果基础上,集成钻孔、三维地震、槽波CT和巷道三维扫描等数据构建的煤层三维模型,以数字化方式对整个工作面进行全面统一的认知与再现,最终实现工作面的透明化。

目前,为实现工作面的透明化,国内外许多科研单位及企业对其开展了大量研究,如:澳大利亚联邦科学与工业研究组织、美国久益公司、神东集团榆家梁煤矿、陕煤黄陵一矿、兖矿集团转龙湾煤矿和宁煤集团红柳煤矿等。要实现工作面的透明化,核心是要构建高精度煤层三维模型,与矿山地质体三维建模相比,煤层三维建模的空间形态及关系相对简单,但对精度要求较高,因为精度的提升对煤层开采模式构建及控制方式选择具有重要意义。相较于地质体建模,目前专门针对煤层三维建模的研究相对较少,且大多沿用地质体三维建模的方法,如基于地质统计学、结合钻孔及地震剖面数据的煤层建模方法,以及针对边界约束及钻孔数据的线框与块段建模方法等。上述研究虽然取得了一定的成果,但是基于上述方法构建的煤层三维模型还存在以下问题[11-16]:

(1)在工作面煤层三维建模过程中,主要从获取的工作面煤层数据中利用静态建模信息来构建煤层三维静态模型,对开采过程中煤层动态变化的信息缺乏足够关注,忽略了对于局部具有重要意义的动态开采数据,且构建的煤层三维模型一般不进行动态更新,如进行更新则是对整个工作面煤层三维模型进行更新,数据的变动往往需要重构整个煤层三维模型,实用性较差。

(2)受制于当前物探精度和勘探成本的限制,目前构建的工作面煤层三维模型的垂向分辨率即煤层厚度方向精度较低,无法实现采煤工作面绝对透明,不能给出综采装备最优化的行走路线和精确的截割路径。

(3)由于我国大部分工作面地质条件复杂,煤层结构信息受几何形态多样、信息源多类、地质条件多变等各种复杂性因素影响,在工作面回采过程中随着采煤机的不断推进,煤层结构信息会逐渐被揭露,开采数据不断增多与更新,这些条件共同决定了开采初期实现全部采煤工作面“绝对透明”的局限性。实际回采过程中,为了使煤层三维模型更准确地表达实际煤层结构信息,更有效地为综采设备提供有利开采控制数据,煤层三维建模必须要有一个动态精细修正的过程[17-20]。

为此,笔者在详细分析了采煤工作面煤层三维模型不确定性影响因素基础上,指出工作面有限透明(是指在透明工作面构建的基础上,利用最新获取的开采数据对工作面局部区域进行动态精细修正,提高工作面煤层三维模型局部精度,以满足无人化开采对煤层三维模型高精度的要求,实现工作面局部区域的绝对透明)不但能够降低前期勘探成本和物探精度,而且能够满足实际回采需求,提出一种能够实现工作面有限透明的煤层三维模型动态精细修正技术,即首先利用煤矿原始数据资料(钻孔、地震波和槽波等数据)构建出的工作面初始煤层三维模型作为基础,随着工作面的不断推进,动态融入回采作业过程中最新探测的工作面激光扫描数据、顶/底煤厚数据和采煤机截割轨迹信息,精确计算出煤层三维模型局部区域的修正值;这样利用上一回采阶段新揭露的修正数据,动态修正下一回采阶段的煤层三维模型,如此逐级递进,逐步求精,从而提升煤层三维建模精度,使修正后的煤层三维模型更准确地表达出工作面实际煤层的结构信息,实现工作面的有限透明,为工作面无人化开采控制提供关键基础数据。

1 煤层三维模型及不确定性分析

煤层三维模型是利用空间信息理论建立一个反映煤层结构特征和空间分布规律的数学模型。煤层三维模型的准确构建是煤矿智能化和无人化研究的核心,近年来随着三维可视化技术和计算机图形学的快速发展,一些大型煤矿企业开始研究建立用于矿山生产管理的煤层三维模型(本文称为初始煤层三维模型)。当前煤层三维模型的构建过程主要是利用建井地质勘探数据、巷道钻孔取样数据、地震波或槽波探测数据等地质信息,利用数字化建模方法对煤层客观实体的近似描述与再现的过程。然而,在煤层三维模型构建过程中,易受到煤层结构的复杂性、建模数据的不准确或不一致性、建模人员的主观性等多方面因素的影响,导致建立的煤层三维模型不可避免存在一定程度不确定性,而这些不确定性往往会使构建的煤层三维模型在垂向分辨率上存在一定程度的偏差,限制了煤层三维模型被进一步应用水平。因此,亟待需要对煤层三维模型的不确定性进行分析,对构建的三维模型进行动态修正,建立高精度煤层三维模型,这将极大提高煤层三维模型的实用价值和应用程度,为实现采煤工作面无人化开采奠定关键基础。

煤层三维模型构建的不确定性主要可以归纳为以下6个方面:① 在煤层资料的获取过程中,仪器精度的限制、煤层探测方案的不合理、人工操作的误差、数据解译的不精确等都会影响所获取煤层资料的准确性;② 在煤层数据库构建过程中,由于煤层数据的类型、来源、格式、表示、量纲等多样性,将会导致煤层数据原始信息的不准确或不一致等现象;③ 在煤层资料解析和重构过程中,建模人员对煤层资料的解释、推理及表达存在一定的主观性;④ 在构建煤层三维模型过程中,煤层结构的复杂性、构建面体算法的局限性等都会影响煤层三维模型的准确性;⑤ 不同的建模方法在构建煤层结构模型和属性模型的过程中也会导致煤层三维模型的不确定性;⑥ 不同的建模软件由于使用的标准和算法不同也会引起煤层三维模型的不确定性。

基于以上煤层三维模型不确定性分析以及结合本课题组在该方面的多年研究发现,笔者将在已构建出的工作面初始煤层三维模型基础上,研究利用回采作业过程中最新探测的数据来动态修正煤层三维模型的关键技术,以提升煤层三维建模精度,使修正后的煤层三维模型更准确地表达实际煤层的结构信息。

2 煤层三维模型动态修正技术框架

工作面煤层三维模型动态修正技术的总体框架如图1所示。

图1 煤层三维模型动态修正技术框架

Fig.1 Framework of dynamic correction technology for 3D coal seam model

(1)建立工作面初始煤层三维模型。主要是根据矿井地质勘探钻孔和开切眼、回撤巷道及两回采巷道实测数据、煤层震波和槽波探测等资料为基础,按照一定的算法拟合出工作面煤层三维模型。

(2)假设当前采煤工作面处在第i-1回采阶段,开始获取煤层三维模型在i-1回采作业过程中新揭露的修正数据,包括工作面激光扫描数据、顶/底煤厚数据和采煤机截割轨迹信息等。

(3)获取工作面激光扫描三维点云数据模型。主要是利用激光扫描仪获取在开采前与开采过程中工作面空间轮廓的三维点云数据。

(4)获取工作面回采过程中顶/底煤厚数据。主要是利用超宽带探地雷达在线精确探测出回采过程中顶/底煤厚数据。

(5)获取回采过程中采煤机截割轨迹信息。将采煤机模型精确定位到初始煤层三维模型,利用机载惯导系统和摇臂倾角传感器精确获取采煤机上下滚筒的截割轨迹信息。

(6)融合工作面激光扫描数据、顶/底煤厚和采煤机截割轨迹与工作面煤层三维模型进行比对,精确计算出煤层三维模型局部动态修正值。

(7)利用第i-1回采阶段新揭露的修正数据去动态修正第i回采阶段煤层三维模型,构建工作面局部动态精细煤层三维模型。

(8)如此逐级递进,逐步求精,动态修正工作面煤层三维模型,进而提升煤层三维模型局部精度,实现工作面的有限透明。

3 煤层三维模型动态修正关键技术

3.1 工作面开采场景快速获取技术

3.1.1 激光扫描快速获取工作面开采场景原理

激光扫描技术是利用扫描仪发射出激光测量信号,当激光碰到物体表面后返回,接收器接收被物体表面返回的激光信号,通过记录发射器偏转角度与激光传播距离,根据极坐标法(图2)便可计算物体表面上扫描点的三维坐标(x,y,z),快速构建出被测物体的三维点云数据模型。

(1)

式中,ρ为激光扫描仪到被测物体之间的距离;α为发射激光束的竖直方向角;β为发射激光束的水平方向角。

图2 坐标系{L}转换到坐标系{G}的原理

Fig.2 Transformation relationship of coordinate system {L}and {G}

在工作面开采过程中,激光扫描仪(又称为激光雷达)可以快速构建出工作面开采场景的空间三维点云模型,然后通过与巷道内布置的控制点坐标相关联(控制点Pi的三维坐标可以在巷道开拓时,利用全站仪标定出其在国家大地坐标系下的绝对坐标值![]() 进而来实现工作面激光扫描点云数据模型与初始煤层三维模型的准确融合,使激光扫描仪自身坐标系转换到国家大地坐标系下,详细过程如下。

进而来实现工作面激光扫描点云数据模型与初始煤层三维模型的准确融合,使激光扫描仪自身坐标系转换到国家大地坐标系下,详细过程如下。

如图2所示,假设将激光扫描仪坐标系{L}可以通过坐标轴的旋转、缩放和平移3个步骤与国家大地坐标系{G}对齐,用数学公式可以表达为

(2)

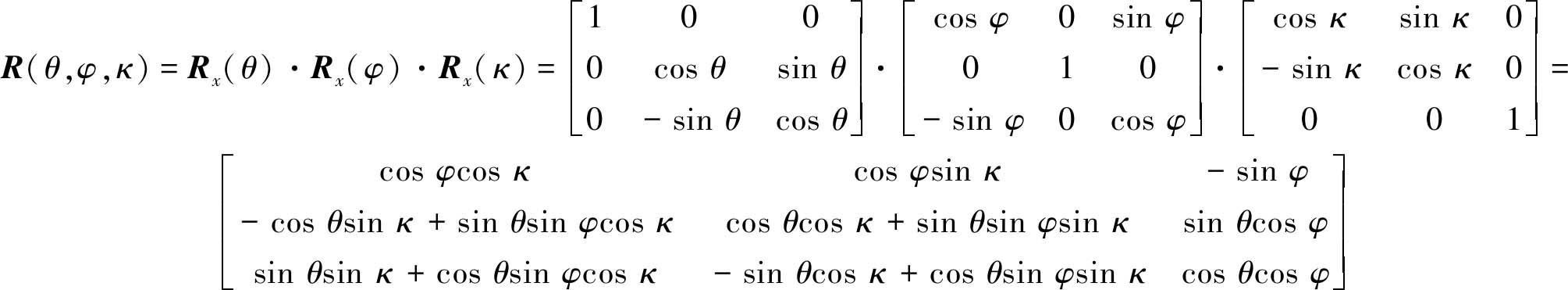

式中,R(θ,φ,κ)为坐标轴旋转变换参数;θ为绕x轴旋转角度;φ为绕y轴旋转角度;κ为绕z轴旋转角度;(xL,yL,zL)为激光扫描仪在自身坐标系{L}下测量点的坐标值;(xG,yG,zG)为在国家大地坐标系{G}下全站仪标定出的绝对坐标值;μ为坐标系{L}和{G}之间的比例变换系数;T=[Δx,Δy,Δz]T为平移量。

根据式(2),只需要计算出3个旋转变换参量θ,φ,κ,3个平移参量Δx,Δy,Δz和1个比例变换系数μ,就可以把坐标系{L}下的任意一点转换到坐标系{G}下。

假设在坐标系变换的过程中,分别绕x轴,y轴和z轴进行旋转,根据数学中坐标旋转的公式可知

(3)

令 就可以构建目标函数:

就可以构建目标函数:

(4)

根据式(4),利用非线性最小二乘法对目标函数F进行优化,即可解算出坐标转换7参数{θ,φ,κ,Δx,Δy,Δz,μ},由于F为3阶矩阵,利用巷道内布置的3个不共线控制点就能求得这些参数。最终,实现激光扫描仪坐标系{L}与国家大地坐标系{G}精确对齐,以及工作面场景激光扫描三维点云模型与初始煤层三维模型准确融合。

3.1.2 工作面场景快速构建装置的安装设计

为实现对工作面的三维场景快速构建和对综采装备绝对位置信息准确获取,笔者设计了一种基于激光扫描仪的工作面快速构建装置,如图3所示:包括设在液压支架下的柔性轨道、移动云台和激光扫描仪,所述的柔性轨道安装在刮板输送机槽帮外侧的轨道支撑架上,轨道支撑架通过铆钉固定在每节刮板输送机槽帮外侧;所述移动云台设在随着刮板输送机推移而移动的柔性轨道上,能在柔性轨道上快速移动,所述的激光扫描仪设在移动云台上,随移动云台往复运动;所述移动云台的云台座上装有能使激光扫描仪平稳运行减小晃动的防振动装置;所述的液压支架上设有液压支架电液控制器可以快速获取工作面开采场景的空间三维模型和综采装备的绝对位置信息。

图3 工作面场景快速构建装置布置

Fig.3 Layout of quick construction mechanism in mining face

1—采煤机;2—刮板输送机;3—液压支架;4—柔性导轨;

5—移动云台;6—激光扫描仪;7—液压支架电液控制器

3.1.3 激光扫描数字化工作面

工作面场景快速构建装置可以快速获取全工作面和开切眼煤层的三维点云数据模型,并结合两回采巷道布置控制点绝对坐标,构建出基于激光扫描的动态、具有绝对坐标的数字化工作面,对工作面煤层三维模型修正与建模具有如下作用:

(1)可以实现工作面开采环境和综采装备状态的三维场景实时再现,为综合分析煤层变化趋势、工作面平直度、当前割顶底情况和采煤机运行状态提供直接的数据基础。

(2)通过两回采巷道布置控制点绝对坐标,可以实现工作面场景激光扫描点云模型与初始煤层三维模型准确融合,而工作面场景激光扫描点云模型中也包含了采煤机位置信息,因此,采煤机位置可以精确定位到初始煤层三维模型中,并进而计算出采煤机在煤层三维模型中的绝对位置坐标值。

(3)在开采过程中,通过激光扫描数字化工作面空间轮廓,可以实时记录煤层的采高信息,作为采煤机截割运行轨迹的修正依据,进一步优化生成新的采煤机运行轨迹,再结合回采过程中探地雷达探测数据,动态更新煤层三维模型,实现开采过程中工作面周围空间煤层结构信息的透明化,为无人开采提供直接的数据依据。

3.2 综采工作面顶/底煤厚在线探测技术

3.2.1 探地雷达探测煤厚原理

探地雷达的工作原理是:根据不同介质电参数差异会在分界面产生反射波,通过发射天线向地下发射电磁波,在介质差异处会产生回波信号,接收天线接收到这些回波信号后,可对探测体内部及不可见目标进行判别[21-22]。

如图4所示,当发射天线向煤层发射雷达波后,雷达波在空气-煤层界面处会发生反射与折射现象,折射波进入煤层并在煤岩界面处会发生第2次反射。2次反射波的时间差t即为雷达波在煤层介质中的双程历时,雷达波在煤层中的传播速度v[23]可表示为

(5)

式中,c为光速;εrc为煤层相对介电常数;μrc为煤层相对磁导率;ω为角频率;σc为煤层电导率。

图4 探地雷达探测煤厚原理

Fig.4 Principle of ground penetrating radar detecting the coal thickness

当σc/ω≪1时,则![]() 式(5)可以简化为

式(5)可以简化为

![]()

(6)

通常雷达收发天线之间的距离与探测目标深度相比数值较小。假设雷达波垂直入射,则煤层厚度d可表示为

![]()

(7)

式中,t为回波时间。

3.2.2 探地雷达在工作面安装设计

如图5所示,为准确测量采煤机截割后顶/底煤厚,探地雷达分别安装在靠近顶板和底板的位置处,精确探测出顶梁上方的顶煤厚度Ld和刮板输送机下方的底煤厚度Li。另外,考虑到探地雷达的成本因素,可以每隔3,6,9,12台液压支架上布置1套探地雷达,两个雷达之间的煤厚信息可以通过插值拟合方法获得。

图5 探地雷达在液压支架上安装示意

Fig.5 Installation diagram of ground penetrating radar in the hydraulic support

3.3 采煤机截割轨迹精确获取技术

在3.1节中,本文已实现将工作面激光扫描三维点云数据模型精确融入到初始煤层三维模型中,同时工作面三维点云数据模型中也包含了采煤机位置信息。因此,采煤机位置可以精确定位到煤层三维模型中,并计算出采煤机在煤层三维模型中的绝对位置坐标。

如图6所示,笔者将利用惯性导航系统、轴编码器和倾角传感器来精确计算采煤机滚筒截割的上下轨迹信息。其中惯性导航系统直接固联在采煤机机身上,轴编码器安装在采煤机牵引部,倾角传感器安装在采煤机摇臂上。首先利用惯性导航系统测量采煤机角速度和角加速度,然后再利用轴编码器测量采煤机位移增量信息,解算出采煤机的实时三维位置,最后再结合倾角传感器信息和摇臂尺寸精确推算出采煤机滚筒截割的上下轨迹信息。

图6 获取采煤机截割轨迹的传感器安装示意

Fig.6 Installation diagram of different sensors on shear to obtain the cutting trajectory

如图7所示,在获得采煤机截割轨迹信息后,根据已建立的初始煤层三维模型,提取工作面煤层三维模型的顶底板曲线;精确比对采煤机实际截割路径与煤层三维模型顶底板曲线之间的相对位置关系,获得上下截割轨迹在顶底板垂向上的误差值ΔDn和Δdn。

图7 上下截割轨迹在顶底板上的垂向误差

Fig.7 Errors of cutting trajectory generating in the roof and floor of coal-mining face

3.4 模型误差融合修正技术

在获得工作面激光扫描数据、顶/底煤厚数据和采煤机截割轨迹在顶底板的垂向误差后,本文采用二次序列规划法来计算煤层三维模型的局部误差精确修正值,并利用克里格空间曲面插值法把修正值插入到初始煤层三维模型中,具体流程如图8所示。

(1)根据探地雷达探测的顶/底煤厚度Ld和Li,采煤机截割轨迹在顶底板垂向上的误差值ΔD和Δd,分别构建顶/底煤厚数据曲面模型和截割轨迹垂向误差曲面模型。

(2)根据工作面激光扫描点云模型与煤层三维模型之间的坐标转换关系,将构建的曲面模型融入到煤层三维模型中并准确对齐。

(3)融合激光扫描数字化工作面,根据二次序列规划法对曲面模型进行比对计算偏离差异,并输出煤层三维模型局部误差的精确修正值。

(4)利用克里格空间曲面插值法把修正值插入到初始煤层三维模型中,实现对煤层三维模型的局部误差的精确修正。

图8 煤层三维模型误差修正的流程

Fig.8 Flowchart of dynamic error correction of 3D coal seam model

其中二次序列规划法的计算过程如下:

二次序列规划法,是将复杂的非线性约束最优化问题转化为简单的二次规划问题的方法,该方法在求解曲面偏离差异问题时,收敛快、速度高。根据已构建出的煤厚数据曲面模型和采煤机截割轨迹垂向误差曲面模型,根据二次序列规划法评定标准,应尽量减小两曲面模型之间的最大间隙,使其最大间隙最小化。假设两曲面模型的误差偏离评定函数方程f(P)[24]可以表示为

f(P)=ξ(Δx,Δy,Δz)

(8)

式中,ξ(Δx,Δy,Δz)为两曲面模型之间的偏离差异;Δx,Δy,Δz分别为两曲面模型沿着x,y,z轴的距离差异;P为两曲面模型对应的点集。

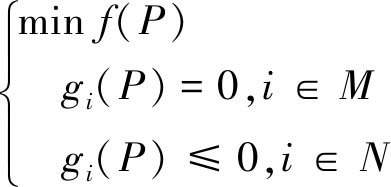

根据二次序列规划法,两曲面模型之间偏离差异的求解数学方程描述为

(9)

式中,f(P)为待优化的目标函数;gi(P)为约束函数;M=(1,2,…,m),N=(m+1,m+2,…,n)。

二次序列规划法主要求解在某问题的近似解,将初始的非线性规划问题拆分为一系列二次规划的子问题,通过对子问题的求解,获得下降方向,下降步长由约束函数决定,循环迭代逼近最优解。假设序列二次规划的子问题在第k次迭代求解时,式(9)可表示为

(10)

式中,Wk为拉格朗日矩阵;d为搜索方向; f(Pk)为目标函数在Pk处的梯度向量;gi(Pk)为不等式约束在Pk点的值;

f(Pk)为目标函数在Pk处的梯度向量;gi(Pk)为不等式约束在Pk点的值; gi(Pk)为不等式约束在Pk处的雅克比矩阵。

gi(Pk)为不等式约束在Pk处的雅克比矩阵。

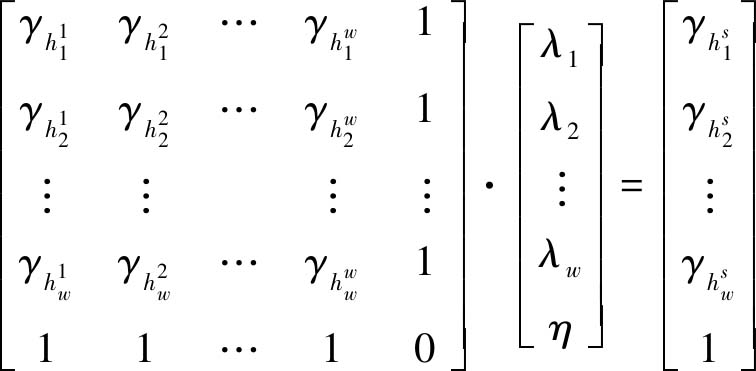

在利用二次序列规划法获得曲面偏离差异值ξ后,本文将利用克里格空间曲面插值法确定煤层三维曲面模型的插入点在距离偏差为ξ时最佳插值位置Aξ和插值距离γξ。克里格空间曲面插值法详细计算过程如下:

(1)设置初始煤层三维模型曲面的网格间距。

(2)建立克里格空间距离插值函数[25]。

![]()

(11)

式中,γξ为距离偏差为ξ的插值点的克里格空间函数;Mξ为距离偏差为ξ的插值点的数量;k为插值点的序列号;HAij和![]() 分别为目标点位置Aij和插值点位置

分别为目标点位置Aij和插值点位置![]() 的高程值,其中i=1,2,3,…,n;j=1,2,3,…,m。

的高程值,其中i=1,2,3,…,n;j=1,2,3,…,m。

(3)计算克里格插值权重系数。

克里格插值权重系数λg(g=1,2,3,…,w)表示空间插值点![]() 相对目标点Aij的接近程度。假设插值点

相对目标点Aij的接近程度。假设插值点![]() 的插值位置有m个,

的插值位置有m个,![]() 为Aij和

为Aij和![]() 之间的距离;则克里格插值权重系数可由下式求得:

之间的距离;则克里格插值权重系数可由下式求得:

(12)

式中,η为拉格朗日乘数。

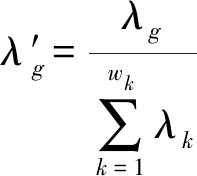

(4)修正克里格插值权重系数。

在插值修正过程中,根据地质规律采用自适应插值方法去修正其他权重:

(13)

式中,λg为克里格插值系数初始权重;λ′g为优化后权重的初始权重;λk为修正后的权重。

(5)插值结果计算和方差估计。

插值位置![]() 的插值结果

的插值结果![]() 和方差

和方差![]() 为

为

(14)

式中,![]() 为

为![]() 在第g处的插值结果;

在第g处的插值结果;![]() 为第g处的Aij与

为第g处的Aij与![]() 之间的插值距离。

之间的插值距离。

3.5 逐级递进与逐步求精式动态修正技术

在3.4节获取煤层三维模型的局部误差精确修正值,并把修正值插入到煤层三维模型中后,本节将采用逐级递进与逐步求精式方法对煤层三维模型进行动态精细修正,以实现工作面的有限透明,详细的修正过程如图9所示,首先,以U型巷道实际控制的综采工作面未采煤层的静态数据为基础,构建工作面初始煤层三维模型。其中,图9(a)表示工作面煤层三维模型修正的初始阶段,此时采煤机还没有进行回采作业;图9(b)表示采煤机第一回采作业阶段;图9(c)表示采煤机第二回采作业阶段,相比第一回采作业阶段,综采工作面又向前推移了一段距离。其次,以此类推,获得逐级递进工作面回采作业过程中不断揭露的最新煤层信息的动态数据。最后,利用上一回采作业过程中新揭露的煤层信息与前期已知的煤层数据,通过煤层三维模型的已有数据与新揭露数据的相互融合,开展工作面未开采局部区域煤层三维模型的动态精细修正,如此逐级递进,逐步求精,有效提高煤层三维模型局部精度,使修正后的煤层三维模型更准确地表达出工作面实际煤层结构信息,实现工作面有限透明化。

图9 煤层三维模型逐级递进与逐步求精式动态修正

Fig.9 Progressive and precision correction process of 3D coal seam model for transparent mining face

4 试验结果及分析

4.1 综采工作面煤层概况

山西焦煤西山煤电集团斜沟煤矿18201工作面长度291.1 m,走向总长6 112.5 m,煤层倾角8.1°~11.1°,煤厚变化范围3.95~8.04 m,煤层平均厚度5.57 m。煤层较稳定,主要为暗煤,含层状结构夹矸层,部分煤层顶部和底部为劣质煤。含1~3层夹矸,夹矸厚度不稳定,层厚0.10~0.98 m。工作面内查明发育一条落差7.4 m正断层,总体构造发育较少。

4.2 初始煤层三维模型构建

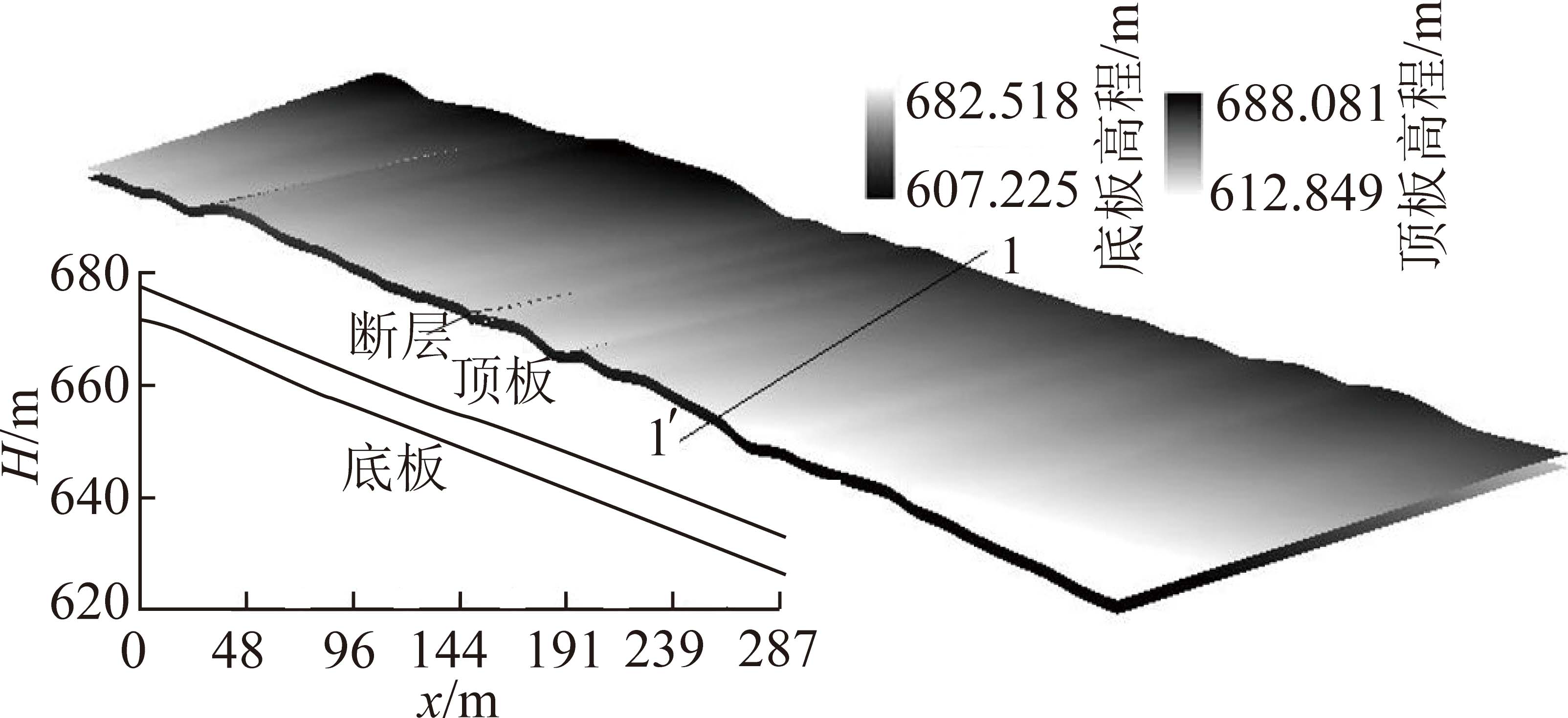

采用震波CT探测、巷探、钻探等数据,利用三维地质建模方法,以ArcGIS软件为建模工具,构建了工作面煤层顶底板DEM模型,以栅格模型存储,栅格模型行列数分别为5 391和365,顶板高程范围612.85~688.08 m,平均值为655.41 m;底板高程范围607.22~682.52 m,平均值为649.84 m;最终建立18201工作面初始煤层三维模型(图10)。

图10 18201工作面初始煤层三维模型

Fig.10 Initial 3D coal seam model of 18201 mining face

4.3 煤层三维模型动态精细修正

为了对工作面初始煤层三维模型进行动态精细修正,本文根据第2节提出的思路对煤层三维模型进行修正。首先,以此计算出采煤机第1回采作业过程中(一般选择截割3刀为1个作业过程)煤层三维模型修正量,利用克里格空间曲面插值法对当前回采线前方10 m区域内未开采的煤层三维模型进行逐级递进与逐步求精式动态修正。

图11给出了18201工作面煤层三维模型动态精细修正的结果,表1给出了18201工作面前100刀的煤层三维模型修正前后误差。结果表明:修正后工作面煤层厚度误差绝对值小于0.2 m的煤层区域占83.26%;误差绝对值在[0.2,0.5]内的煤层区域占10.63%;误差绝对值大于0.5 m煤层区域只占6.11%,其中修正后煤层厚度误差绝对值小于0.2 m的煤层区域比初始煤层三维模型提高了93.86%。由此可见,基于动态修正后的煤层三维模型更准确地表达出工作面实际煤层信息,实现了工作面的有限透明,为工作面无人开采控制提供关键基础数据。

图11 18201工作面修正后煤层三维模型

Fig.11 3D coal seam model of 18201 mining face used dynamic precision correction method

表1 18201工作面煤层三维模型修正前、后误差 Table 1 Before and after error correction of 3D coal seam model in 18201 mining face

递进刀数推进距离/m回采揭露修正数据量修正前误差/m修正后误差/m标准差/m10.8230.860.580.4132.4500.770.530.3864.8760.810.460.3697.2980.850.410.35129.61200.790.320.351512.01420.780.270.341814.41640.730.210.342116.81860.690.190.332419.22080.760.190.322721.62300.680.180.33024.02520.770.170.313326.42740.830.170.293628.82960.670.170.283931.23180.730.160.284233.63400.630.160.274536.03620.660.150.274838.43840.690.150.265140.84060.770.160.255443.24280.820.150.255745.64500.690.140.246048.04720.630.150.246350.44940.670.140.236652.85160.660.150.226955.25380.610.140.217257.65600.650.150.217560.05820.710.150.19

续 表

递进刀数推进距离/m回采揭露修正数据量修正前误差/m修正后误差/m标准差/m7862.46040.770.140.198164.86260.690.130.188467.26480.820.130.178769.66700.680.120.179072.06920.690.120.159374.47140.750.130.159676.87360.630.120.1310079.27580.620.120.14

5 结 论

(1)煤层三维模型在构建过程中易受到煤层结构的复杂性、建模数据的不准确或不一致性、建模人员的主观性等因素影响,导致建立的煤层三维模型在垂向分辨率上存在一定程度的偏差,且目前构建的模型主要以静态模型为主,需要对构建的煤层三维模型进行动态精细修正。

(2)提出工作面激光扫描数据、顶/底煤厚数据和采煤机截割轨迹信息融合方法,精确获得煤层三维模型局部误差的修正值,利用上一回采阶段新揭露的煤层信息去动态修正下一回采阶段煤层三维模型,如此逐级递进,逐步求精,提高工作面煤层三维模型局部精度,工作面推进前100刀的修正结果表明煤层垂向误差绝对值小于0.2 m的区域比修正前提高了将近一倍。

(3)试验结果证实了本文提出的修正技术可以有效提升煤层三维模型精度,更准确地表达出工作面实际煤层的结构信息,实现工作面的有限透明,为工作面无人化开采控制提供关键基础数据。

[1] 袁亮,张平松.煤炭精准开采地质保障技术的发展现状及展望[J].煤炭学报,2019,44(8):2277-2284.

YUAN Liang,ZHANG Pingsong.Development status and prospect of geological guarantee technology for precise coal mining[J].Journal of China Coal Society,2019,44(8):2277-2284.

[2] 王国法,赵国瑞,任怀伟.智慧煤矿与智能化开采关键核心技术分析[J].煤炭学报,2019,44(1):34-41.

WANG Guofa,ZHAO Guorui,REN Huaiwei.Analysis on key technologies of intelligent coal mine and intelligent mining[J].Journal of China Coal Society,2019,44(1):34-41.

[3] 袁亮.煤炭精准开采科学构想[J].煤炭学报,2017,42(1):1-7.

YUAN Liang.Scientific conception of precision coal mining[J].Journal of China Coal Society,2017,42(1):1-7.

[4] 毛善君,杨乃时,高彦清,等.煤矿分布式协同“一张图”系统的设计和关键技术[J].煤炭学报,2018,43(1):280-286.

MAO Shanjun,YANG Naishi,GAO Yanqing,et al.Design and key technology research of coal mine distributed cooperative“one map”system[J].Journal of China Coal Society,2018,43(1):280-286.

[5] 李首滨.智能化开采研究进展与发展趋势[J].煤炭科学技术,2019,47(10):102-110.

LI Shoubin.Progress and development trend of intelligent mining technology[J].Coal Science and Technology,2019,47(10):102-110.

[6] 张良,李首滨,黄曾华,等.煤矿综采工作面无人化开采的内涵与实现[J].煤炭科学技术,2014,42(9):26-29.

ZHANG Liang,LI Shoubin,HUANG Zenghua,et al.Definition and realization of unmanned mining in fully mechanized coal mining face[J].Coal Science and Technology,2014,42(9):26-29.

[7] 王存飞,荣耀.透明工作面的概念、架构与关键技术[J].煤炭科学技术,2019,47(7):156-163.

WANG Cunfei,RONG Yao.Concept,architecture and key technologies for transparent longwall face[J].Coal Science and Technology,2019,47(7):156-163.

[8] 陆斌.基于孔间地震细分动态探测的透明工作面方法[J].煤田地质与勘探,2019,47(3):10-14.

LU Bin.Method of transparent working face based on dynamic detection of cross hole seismic subdivision[J].Coal Geology & Exploration,2019,47(3):10-14.

[9] 王国法,王虹,任怀伟,等.智慧煤矿2025情景目标和发展路径[J].煤炭学报,2018,43(2):295-305.

WANG Guofa,WANG Hong,REN Huaiwei,et al.2025 scenarios and development path of intelligent coal mine[J].Journal of China Coal Society,2018,43(2):295-305.

[10] 杨燕,曹起铜,朱层层.国土资源空间数据2000国家大地坐标系转换的质量控制[J].地矿测绘,2018,34(4):34-36.

YANG Yan,CAO Qitong,ZHU Cengceng.Quality control of CGCS2000 transformation for spatial data of land and resources[J].Surveying and Mapping of Geology and Mineral Resources,2018,34(4):34-36.

[11] 葛世荣,胡而已,裴文良.煤矿机器人体系及关键技术[J].煤炭学报,2020,45(1):455-463.

GE Shirong,HU Eryi,PEI Wenliang.Classification system and key technology of coal mine robot[J].Journal of China Coal Society,2020,45(1):455-463.

[12] 程建远,朱梦博,王云宏,等.煤炭智能精准开采工作面地质模型梯级构建及其关键技术[J].煤炭学报,2019,44(8):2285-2295.

CHENG Jianyuan,ZHU Mengbo,WANG Yunhong,et al.Cascade construction of geological model of longwall panel for intelligent precision coal mining and its key technology[J].Journal of China Coal Society,2019,44(8):2285-2295.

[13] 李松营,廉洁,滕吉文,等.基于槽波透射法的采煤工作面煤厚解释技术[J].煤炭学报,2017,42(3):719-725.

LI Songying,LIAN Jie,TENG Jiwen,et al.Interpretation technology of coal seam thickness in mining face by ISS transmission method[J].Journal of China Coal Society,2017,42(3):719-725.

[14] 荆永滨,杜学胜,张瑞林,等.复杂地质构造煤层三维模型自动构建技术[J].辽宁工程技术大学学报(自然科学版),2016,35(3):243-247.

JING Yongbin,DU Xuesheng,ZHANG Ruilin,et al.Techniques for automatic 3d modeling of coal seam with complicated geological structure[J].Journal of Liaoning Technical University (Natural Science),2016,35(3):243-247.

[15] 孙振明,毛善君,祁和刚,等.煤矿三维地质模型动态修正关键技术[J].煤炭学报,2014,39(5):918-924.

SUN Zhenming,MAO Shanjun,QI Hegang,et al.Dynamic correction of coal mine three-dimensional geological model[J].Journal of China Coal Society,2014,39(5):918-924.

[16] 陈优阔,杨永国,张鑫,等.基于粗糙集及最小二乘支持向量机的煤层厚度预测[J].地球物理学进展,2015,30(5):2136-2141.

CHEN Youkuo,YANG Yongguo,ZHANG Xin,et al.Forecasting of coal thickness based on rough set and LS-SVM[J].Progress in Geophysics,2015,30(5):2136-2141.

[17] 程建远,朱梦博,崔伟雄,等.回采工作面递进式煤厚动态预测试验研究[J].煤炭科学技术,2019,47(1):237-244.

CHENG Jianyuan,ZHU Mengbo,CUI Weixiong,et al.Experimental study of coal thickness progressive prediction in working face[J].Coal Science and Technology,2019,47(1):237-244.

[18] 苗曙光,刘晓文,李淮江,等.基于探地雷达的煤岩界面探测数据解释方法[J].工矿自动化,2019,45(1):35-39.

MIAO Shuguang,LIU Xiaowen,LI Huaijiang,et al.Data interpretation method of coal-rock interface detection based on ground penetrating radar[J].Industry and Mine Automation,2019,45(1):35-39.

[19] 潘涛,徐会军.一种基于GIS建模的综采工作面自动化采煤方法[J].煤田地质与勘探,2018,46(S1):89-92.

PAN Tao,XU Huijun.An automatic mining method based on GIS modeling for fully mechanized[J].Coal face Coal Geology & Exploration,2018,46(S1):89-92.

[20] 殷大发.煤矿三维地质模型精度评价及动态更新技术探讨[J].煤矿开采,2018,23(4):20-24.

YIN Dafa.Exploration of precision evaluation and dynamic update technology of coal mine 3D geological model[J].Coal MIining Technology,2018,23(4):20-24.

[21] 冯磊,杜艳艳,李松营,等.煤层厚度地震槽波层析成像分辨率分析[J].地球物理学进展,2018,33(1):197-203.

FENG Lei,DU Yanyan,LI Songying,et al.Resolution analysis of in-seam seismic tomographic inversion for coal thickness[J].Progress in Geophysics,2018,33(1):197-203.

[22] 张守祥,刘帅.脉冲雷达透地探测煤岩实验研究[J].煤炭学报,2019,44(1):340-348.

ZHANG Shouxiang,LIU Shuai.Experiments on ground-penetrating detecting coal-rock interface with radio pulse radar[J].Journal of China Coal Society,2019,44(1):340-348.

[23] 李亮,王昕,胡克想,等.探地雷达探测煤岩界面的方法与试验[J].工矿自动化,2015,41(9):8-11.

LI Liang,WANG Xin,HU Kexiang,et al.Coal-rock interface detection method using ground penetrating radar and its experiment[J].Industry and Mine Automation,2015,41(9):8-11.

[24] 马文魁,李宁.基于改进序列二次规划算法的复杂曲面轮廓度误差评定[J].河南科技,2019(22):50-53.

MA Wenkui,LI Ning.Error evaluation of complex surface based on improved sequential quadratic program algorithm[J].Henan Science and Technology,2019(22):50-53.

[25] 邓朗妮,黄静怡,羊素婷,等.优化后的克里格空间插值法在土方平衡中的应用[J].土木工程与管理学报,2019,36(2):53-60.

DENG Langni,HUANG Jingyi,YANG Suting,et al.Application of optimized kriging space interpolation in earthwork balance[J].Journal of Civil Engineering and Management,2019,36(2):53-60.