煤炭作为我国能源结构的重要板块,是目前最经济、安全、可靠的一次性国家战略能源,资源赋存条件(厚度)从薄和极薄煤层到厚与特厚差异大[1]。薄煤层在中国分布广泛,其储量约占总储量的20.42%,由于其普遍存在厚度变化较大、赋存不稳定、工作面作业空间狭小、设备尺寸与能力的矛盾突出等问题,导致大量薄煤层被弃采,形成资源浪费。为实现矿区安全高效可持续发展,改善井下作业环境,提高煤炭资源的采出率,薄煤层智能化开采势在必行[2-4]。

安全高效的薄煤层开采技术是长期以来亟待解决的技术难题,陕煤黄陵矿业公司1号矿对薄及较薄煤层智能化无人综采技术进行了探索和实践,成为第1个实现了采煤全过程自动化无人生产的示范矿井[5-6]。结合峰峰集团薄煤层自动化开采,研发超大伸缩比薄煤层液压支架、矮机身大功率薄煤层滚筒式采煤机、紧凑型薄煤层液压支架电液控制系统,形成薄煤层综采工作面自动化成套装备[7-8]。阳煤集团登茂通煤矿通过创新薄煤层设备配套模式,研发薄煤层成套装备可靠性监测预警及健康管理系统,实现了综采装备的自动化管理。张家峁煤矿建立了薄煤层设备高能积比时空协同模型,研发大落差柔性过渡系统、薄煤层三维多源信息真实数据驱动虚拟现实可视化操控系统[9]。上述实践,促进了薄煤层智能化开采理论及装备的发展。

然而,目前国内薄煤层智能化开采总体上仍属于可视化远程干预型智能化开采技术,尚处于智能化初级阶段[10-13]。虽然有效解决了井下采煤工作面用人较多和劳动强度较大等问题,但也存在着设备、围岩、地质、地理信息无关联,设备不能自适应煤层赋存变化的智能感知和决策水平较低、远程干预控制频繁、记忆截割应用率低等技术难题[14-16]。

薄煤层综采工艺相对于中厚煤层-厚煤层综采工艺[17-19],工作面内的工艺过程基本相同,但受薄煤层综采工作面作业空间狭窄、采高低的制约影响,薄煤层开采能力受地质构造、煤厚变化的限制。可视化远程干预型智能化开采模式对于薄煤层开采,仍然存在自动化技术适应性差这一技术瓶颈[20-21]。为实现可视化远程干预型智能化开采模式向透明化自适应型智能化开采模式的转变,神东煤炭集团有限责任公司通过激光扫描装置,实现全工作面的扫描和集成,并结合地测数据和参照坐标,构建具有绝对坐标的动态四维地质模型。笔者从中厚偏薄煤层智能化综采实践过程中涉及的关键技术、装备及现场使用,对智能化开采技术进行介绍。

1 神东矿区薄煤层开采发展

神东矿区地处晋陕蒙交界处,作为国内亿吨级煤炭生产基地之一,截至2019年底,厚度1.0~1.7 m的薄煤层探明储量95 725万t,占公司总储量的12.8%,预计2035年薄煤层产量占比将达到20%,其中1.0~1.3 m的薄煤层占60%。主要分布在榆家梁、石圪台、哈拉沟、大柳塔等煤矿,大柳塔煤矿1.0~1.3 m的薄煤层储量超过3 000万t,且存在压覆主采煤层的情况。

为了探索薄煤层的高产高效开采,先后在哈拉沟煤矿12上101工作面、榆家梁煤矿43305工作面、石圪台煤矿31203工作面优先进行了中厚偏薄煤层(厚1.0~1.7 m,简称中薄煤层)的自动化割煤工业试验。20世纪90年代引进成套设备,2008年开始探索自动化开采工艺,通过引进采煤机记忆割煤技术,逐渐形成了具有自主知识产权的中薄煤层开采成套技术。

2002—2008年,在哈拉沟、上湾、大柳塔、榆家梁等煤矿,以采煤机记忆割煤,支架自动跟机拉架等关键技术的引入和实践为主,开启并实施了第1代神东智能化工作面建设。

2009—2017年,在锦界、石圪台、榆家梁、大柳塔等煤矿,以井上集中控制,远程干预,视频拼接,实现三岗合一为主,完成了第2代神东智能化工作面的建设。

针对采煤工作面煤岩空间信息、原位煤岩感知不准确[22-23],围岩结构不清楚,及工作面常伴有夹矸或断层等情况,提出全新的透明化自适应型智能综采技术。结合多层级、多维度、高精度动态四维地质模型的思路[24-26],综合运用物探、钻探、采掘工程等多种地质信息,构建了适合中薄煤层的工作面不同推进距离的动态四维地质模型。2019年在榆家梁煤矿43101工作面实现了自主智能割煤,完成了以中薄煤层为代表的第3代神东智能化工作面的转型。

2 透明化自适应型智能综采系统

中薄煤层智能综采系统包括动态四维地质模型构建、无人巡检、生产控制和智能协同联控4个技术板块。集控系统由采煤机自主智能割煤控制、液压支架电液控制、三机集中控制、泵站集中控制、供电、供排水、通信与网络、视频监控等系统构成,在回采巷道集控中心或地面集控中心集中控制,工作面无人跟机作业;当工作面自主割煤出现问题时,可远程操作设备进行割煤作业。中薄煤层智能综采系统架构如图1所示。

图1 中薄煤层智能综采系统架构

Fig.1 Intelligent fully mechanized mining system architecture

图2为中薄煤层透明化自适应型智能化开采系统示意图,以工作面运输巷的集控中心为核心,建立多源异构数据的共享、互馈平台。在三维地质模型与工作面采煤机、液压支架、运输机、转载机、破碎机、带式输送机、泵站等子系统之间,相互开放数据通讯协议,实现数据共享。利用光纤通讯和信息控制技术,将智能开采工作面的三维初始地质模型,提交给智能开采的集控中心,预设好开采的“三机”参数;利用采煤机实际揭露、控制的煤岩信息以及随采的探测信息,动态优化三维地质模型,并将优化后的三维地质模型和预想截割地质剖面,实时提交给智能开采系统进行超前规划及综采工作面推进预演;形成地质、采矿、机电等多源异构信息的实时共享和动态反馈,保障采煤机、液压支架、刮板输送机和带式输送机等的运转。实现真正意义上的自感知、自学习、自适应、自调整,形成透明化自适应型智能化开采模式。

图2 中薄煤层“透明化自适应型”智能化开采系统

Fig.2 Intelligent mining system of thin coal seam in shendong mining area

3 中薄煤层智能综采技术

3.1 动态四维地质模型的构建

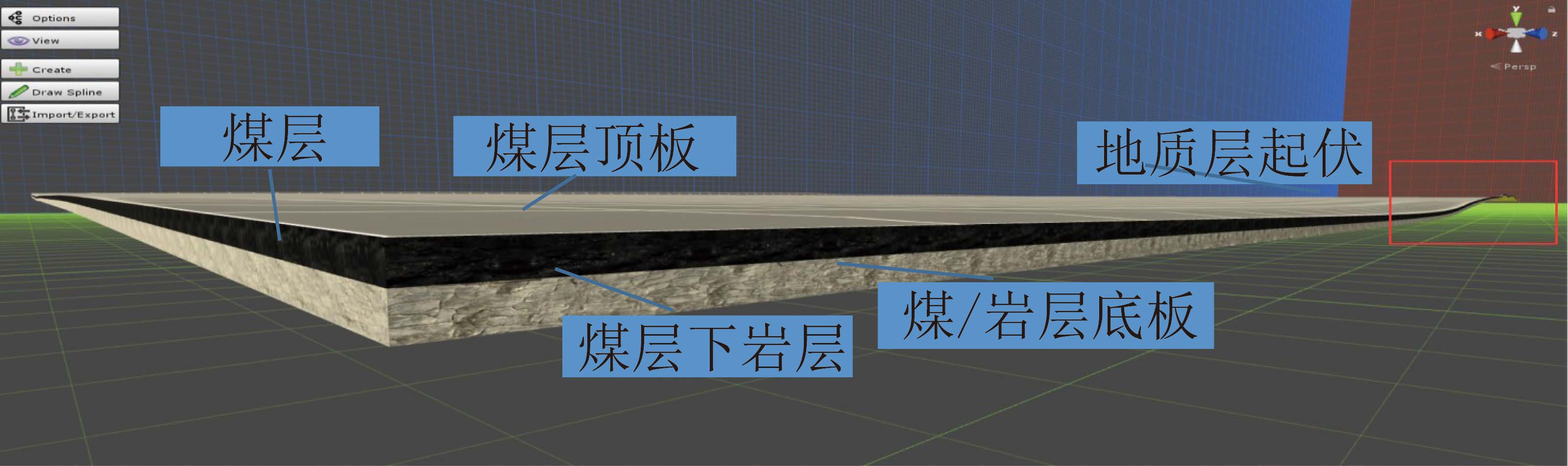

动态四维地质模型是建立在高精度三维地质模型的基础上,通过多源、全方位信息透明的工作面地理信息系统云平台,结合全景视频展示工作面地质数据和随掘随采地测数据,实现地质、测量及生产动态信息管理的一张图,增加生产时间序列而形成的,为工作面智能开采创造条件。

3.1.1 透明工作面数字模型

以矿井地质勘探钻孔、工作面运输巷和回风巷、回撤通道、开切眼等巷道的实测地质信息为基础,构建工作面三维初始地质模型。从回风巷向运输巷打定向钻孔的地测方法探测顶底板煤岩分界线,采用ZYWL-6000DS型煤矿双履带式全液压定向钻机,通过钻孔反水的颜色,钻机水压表的水压变化以及钻机钻进压力表的压力变化进行煤岩分界线的识别。钻孔施工0~100 m,钻进见煤时水压为3 MPa,钻进压力为3.8 MPa,反水呈黑色;见煤岩时水压为3.5~4.0 MPa,钻进压力4.5 MPa左右,反水呈灰色;见岩时水压在4~5 MPa,钻进压力在5~6 MPa,反水呈乳白色,超前150 m开始探测,钻孔孔径96 mm,运输巷和回风巷每25 m施工顶板底板各1个孔。

然后,利用探测的煤岩分界线对三维初始地质模型进行二次修正,如图3所示,每2 d(约10个割煤循环)更新1次。当出现地测数据与三维初始地质模型在某一个剖面上差别较大的情况时,以实际地测数据为准,通过平滑修正算法,将当前实际测量数据与下一个最相近的定向钻孔数据进行拟合,从而对三维地质模型动态优化,通过地理信息系统(GIS)构建透明工作面数字模型。

图3 透明工作面数字模型

Fig.3 Transparent working face digital model

3.1.2 SLAM动态数字化工作面

由Exscan扫描装置对全工作面进行扫描得出点云数据,并结合地测参照坐标(导向点),构建基于激光扫描(SLAM,Simultaneous Localization and Mapping)的动态数字化、具有绝对坐标的数字化工作面,精度为±30 mm。

3.1.3 顶煤、底煤厚度探测

在液压支架和刮板输送机上分别安装UWB测煤厚雷达传感器,分别探测顶梁上方的顶煤厚度和刮板机底板下方的底煤厚度。UWB雷达传感器安装在刮板输送机电缆槽下方和支架顶梁侧面,每12台支架安装1组,共计18组。采用高频脉冲电磁波定向发射,电磁波在传播途中遇到不同介电性分界面会产生反射,在时间域识别回波并确定其传播时间,从而确定分界面的空间位置。精度可达厘米级。

3.1.4 巡检机器人实时监测

在工作面巡检机器人上设置高清摄像头、红外热成像摄像仪,巡检机器人跟随采煤机行走并实时传输视频图像到回采巷道集控主机,操作人员在回采巷道实现割煤过程的实时监控和远程干预。巡检机器人三维激光扫描,生成工作面三维点云模型,精度达±50 mm。

3.1.5 煤机姿身数字化

采煤机机身安装采高高度传感器、位置传感器和姿态传感器,分别对煤机的滚筒高度、定位、限位、位置修订、机身倾角、俯仰角和滚动角等全方位进行检测[27]。

图4为动态四维地质模型逻辑框图,在综合处理多源异构信息的基础上,将三维初始地质模型、SLAM动态数字化工作面、顶底煤厚度探测结果以及煤机姿身数字化,实时提交给智能开采系统进行超前规划,采用动态优化算法,如此往复、循环迭代下去,实现系统自学习自优化,生成更加精确的动态透明四维地质模型,精度达到0.2 m以内。

图4 动态四维地质模型逻辑框

Fig.4 Logic diagram of dynamic four-dimensional geological model

3.2 基于动态透明工作面智能化割煤

以往的采煤机记忆割煤过程中,精确定位、姿态检测的精度和误差受到底板和浮煤的影响,不能完全自主达到设计割煤轨迹,还需要频繁的远程人工干预。根据集控中心实时生成的动态四维地质模型,获取每个截割位置的顶、底板高度数据,结合Lasc-Lite生成的煤机姿态参数和采煤机的绝对位置坐标,及工作面平直度要求,对未来几个割煤循环的采煤机调高策略进行提前规划,形成基于动态透明工作面智能化割煤技术。

当采煤机完成当前循环的截割后,通过激光扫描机器人对实际截割效果进行判断,根据截割效果来实现下一巡检的快读修正。地测数据每隔2 d更新1次,因此采煤机割煤的同时可以计算出未来10刀的煤机割煤策略,给出采煤机下一刀滚筒调整曲线,实现采煤机自适应截割及调高。“十二工步”割煤工艺如图5所示。

图5 “十二工步”割煤工艺的逻辑控制

Fig.5 Logical control of 12-step coal cutting process

工作面推进的预测按照当前截割状态,模拟截割数刀过程中采煤机滚筒是否与煤层顶底板发生碰撞。利用实时的动态四维地质模型,结合采煤机的空间定位、定姿信息,经过坐标转换统一,构建一个开采物理模型。用物理模型和工作面实际传感器检测数据,通过虚拟现实引擎程序,进行采煤机运动轨迹与开采物理模型煤层顶、底板轨迹线的匹配,对未来一段时间的推进过程预演和重演,提前发现问题,为生产过程改进分析提供依据。工作面推进的预演和重演割煤如图6所示,SLAM扫描实际割出的开采空间,在原有初始模型上进行补充和更新,模型截割与实际截割情况统一,最终给出截割建议。

该技术与传统的记忆割煤技术相比,主要的优点是:自主智能割煤使采煤机每割一刀煤均参与下一刀割煤轨迹的数据计算,而并不是完全复制上一刀煤的割煤轨迹;可灵活选择是否需要人工干预。选取榆家梁煤矿43101工作面开采的第370~412刀的历史截割数据进行分析,每刀采集40个点的数据,两端部的斜切进刀各5点,即端部每隔3架,中间每隔5架采集1个点的数据,图7为沿工作面长度的预设割煤轨迹与实际割煤轨迹趋势曲线,纵坐标为割煤轨迹的标高,在+1 168~+1 176 m,包括端部的斜切进刀在内,位置偏差小于0.3 m,基本吻合,智能割煤技术的割煤综合精度100 mm。采煤机牵引速度7 m/min,工作面中部割煤30 min,端头割煤、扫浮煤时间30 min,单刀割煤时间80 min,日割煤15刀,年产量可达221.6万t。

图6 综采工作面推进模拟

Fig.6 Fully mechanized mining face advance rehearsal

图7 工作面倾斜割煤轨迹对比

Fig.7 Comparison of coal cutting track of inclined working face

3.3 工作面直线度智能控制

图8为LASC系统与采煤机、电液控系统的通信架构示意。LASC机架通过Ethernet/IP协议与工作面采煤机进行数据通信,并获取初始空间位置;陀螺仪(INS)检测采煤机割煤行走时的运行轨迹。当工作面割煤一刀后,LASC系统即可生成该刀煤的采煤机运行轨迹曲线,并借助LASC服务器发送至支架电液控制系统。当支架主机收到数据后,自动下发给支架控制器。支架控制器根据收到的数据形成工作面找直策略。在采煤机下一刀割煤时,支架控制器将根据上一刀煤的轨迹曲线进行数值补偿,从而达到工作面找直的目的。同时,利用搭载在刮板输送机上的巡检机器人进行工作面直线度监测,实现工作面动态矫直,300 m工作面直线度检测精度可达±50 mm。

图8 LASC系统与采煤机、电液控系统的通信架构

Fig.8 Communication architecture of LASC system with shearer and electro-hydraulic control system

3.4 智能机器人巡检

机器人巡检系统包括巡检小车、巡检轨道及控制部分。机器人搭载红外及可见光双视摄像头、拾音器,代替人的“耳、目、皮肤”,自动识别工作面设备温度和声音,实现全方位监视设备自动运行情况和工作面遇到的隐患。在日常生产过程中按预设路径自动巡检,可实现8 h连续巡检,巡检速度大于60 m/min。也可以通过无线数据交互进行远程干预或远程控制的巡检。巡检机器人安设位置如图9所示,分别安装在转载机上、工作面的第1台、第6台、巡检机构、第200台、第206台支架的位置,共计有6个。

另外,巡检机器人所搭载的LASC惯性导航系统、三维激光扫描系统等传感装置可实现工作面直线度、水平度检测以及三维激光点云模型的建立,点云模型实时处理和生成,过程约15 min,起到对采煤机自动化生产的实质性指导的作用。为了导入绝对坐标系,在两回采巷道各安装2台激光扫描装置,利用高精度激光扫描技术,把两回采巷道导向点坐标信息自动识别出来,用点对点传导的方式将回采巷道和工作面的扫描装置互相定位,将回采巷道绝对坐标导入工作面中部的由巡检机器人自动扫描生成的点云模型中,精度0.2 m。

图9 巡检机器人安设位置

Fig.9 Patrol robot is positioned

3.5 采煤机电缆拖拽

电缆自动拖拽技术通过在刮板输送机电缆槽内布设的链条,解决了拖拽电缆多层叠加和掉道的问题。在刮板输送机电缆槽内布设链条,按照牵引小车运行速度、位置与采煤机之间的关系,建立采煤机位置与拖缆系统扭矩间的数学关系,控制牵引小车恒转矩和速度,使牵引小车拖拽电缆与采煤机同步,解决了中薄煤层工作面因电缆堆叠层数多导致液压支架与电缆夹板的相互干涉,采煤机电缆拖拽系统如图10所示。

图10 采煤机电缆拖拽系统

Fig.10 Shearer cable towing system

3.6 液压支架自动跟机

在采煤机机身安装红外发射器,当煤机通过时,可自动识别红外信号,并以此判断煤机割煤位置,进而触发液压支架自动跟机程序,实现支架自动移架、成组收打护帮板和自动推溜等功能。在生产过程中,如果工作面工程质量出现变化或传感器出现故障时,支架就接收不到煤机红外传感器发射的信号,此时支架就不能及时自动跟机拉架。

为解决支架跟机及时性问题,在支架左右安装压力传感器,行程传感器,红外接收器,测高传感器,无线遥控和集成电控系统。并开放支架电控系统数据接口,实现与采煤机的数据交互,由此支架可直接读取煤机位置,而不再单一依靠红外传感信号识别煤机位置,提高了支架自动化跟机率,减少人工干预率。采煤机和支架数据交互关系如图11所示。

图11 采煤机与液压支架数据交互关系

Fig.11 Interactive relationship between shearer and hydraulic support data

图12为2019年1至10月的榆家梁煤矿43101综采工作面的煤机和支架自动化率的统计结果,2019年4月至10月,采煤机和支架的自动化率稳定在86%以上,最高达到96.6%,人工干预为20%左右。

图12 2019年榆家梁煤矿43101综采工作面自动化率统计

Fig.12 Statistics of automation rate of 43101 fully mecha-nized face in yujialiang coal mine in 2019

3.7 智能协同联控

以空间GIS技术为支撑,实现水文地质信息和生产控制信息的有效融合,集成地质、测量、“一通三防”等数据和相关信息,煤矿井上井下各系统“一张图”,将瓦斯、水害、火灾等重大危险源信息,以及人员、设备、语音、视频等多维度信息提供给安全生产管理人员和应急情况下的指挥人员。

3.7.1 双网通讯技术

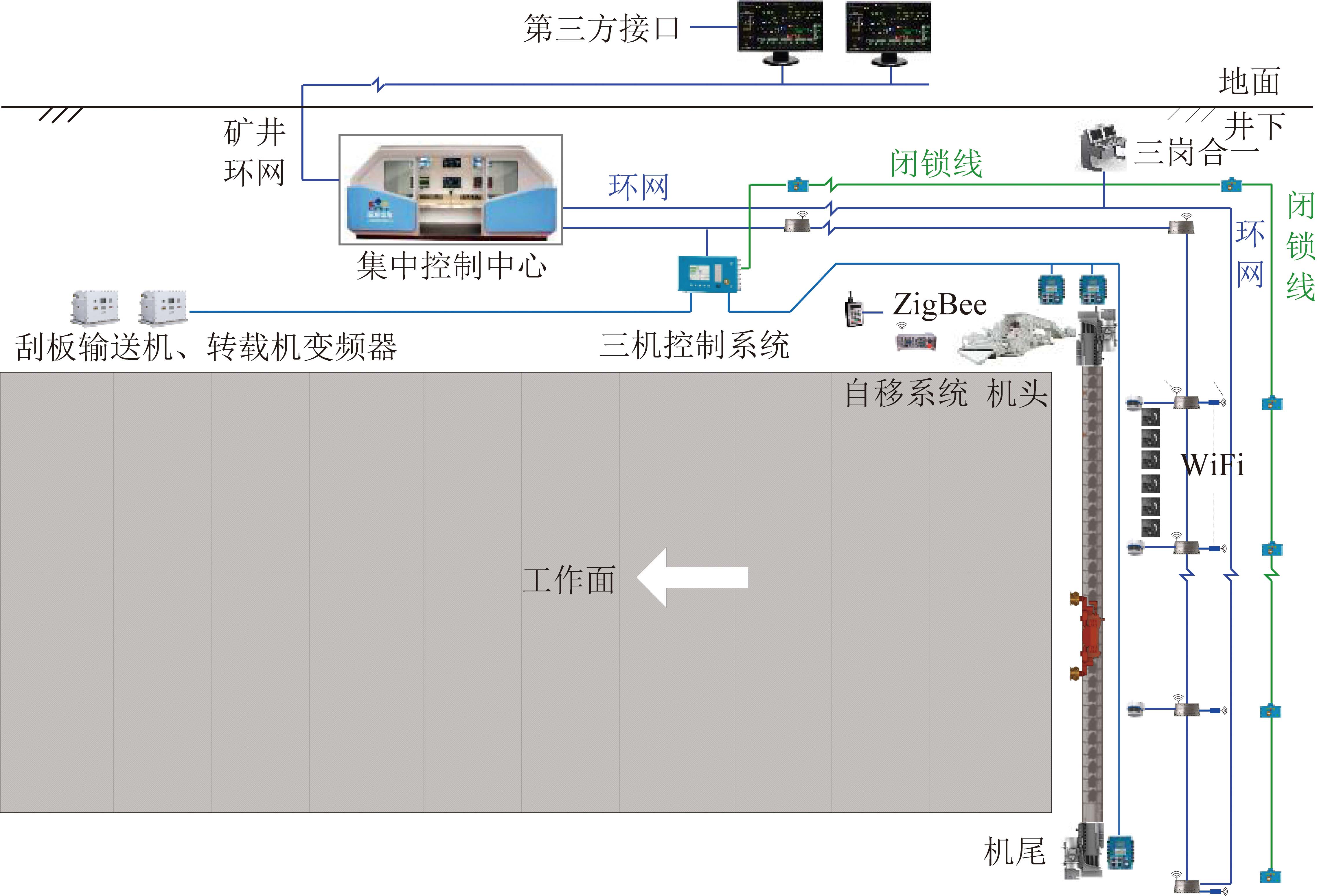

综采工作面在生产过程中,工控系统、视频监控系统、机器人巡检系统、支架和采煤机远程干预系统等的大量数据进行数据交互,建立稳定可靠的传输网络。在综采工作面搭建简单而高效的千兆以太环网,并在工作面安装无线基站,实现工作面无线信号全覆盖,保障数据安全可靠传输。最后在集控中心将数据集中后接入矿井生产控制专网,实现综采数据上传。

每12台支架配备1台综合接入器,接入器与接入器之间通过光缆或电缆连接;工作面端尾至集控中心通过矿用光缆连接,无线网络采用ZigBee和WiFiG/4G,在综合接入器上连接无线接收棒,通过无线遥控器进行设备的远程遥控控制;移动终端通过WiFi基站可对设备运行状态的查看和修改。实现冗余通讯完成工作面千兆环网通讯平台及工作面无线WiFi信号全覆盖,形成了智能工作面基础网络通讯平台。

3.7.2 综采工作面协同集控技术

以集控中心为核心,实现对工作面所有数据集成、存储、分析和设备自动控制的功能,实现了综采工作面供电、供液和运输系统的远程集中控制,将机头岗位工、马蒂尔司机和控制台岗位工三岗合一。通过井下以太环网和无线基站,将工作面煤机运行数据、支架压力、采高、推移行程等数据传至集控中心。借助巡检机器人、视频监控系统和无线遥控系统,实现采煤机、支架远程人工干预。工作面集控系统接入方案设计如图13所示。

图13 工作面集控系统接入方案设计

Fig.13 Access scheme design drawing of working face centralized control system

3.7.3 工作面智能监控联动技术

采煤机机身安装的摄像系统易受粉尘和喷雾的影响导致清晰度很差,割煤时远程基本无法看清滚筒,视频拼接效果不理想,不能有效指导远程操作。因此,采用在工作面每2台支架安装一个摄像头正对煤壁,每6台支架安装一个高清广角摄像头对准刮板输送机,采煤机机身安装2个摄像头,共144个;以摄像仪为固定监控方式,辅以巡检机器人为移动监控方式,形成2种方式联动的工作面综合视频监控系统,实现对采煤机、液压支架生产状态和工作面顶底板状况的实时监测的全覆盖。同时,在泵站安装摄像头,将泵站运行状态和运行声音传至智能监控中心,方便监控人员或监控中心用专家系统实时识别泵站异常声音。

4 中薄煤层智能综采实践

4.1 生产条件

榆家梁煤矿43101工作面位于4-3煤,工作面长度351.4 m,推进长度1 809.4 m,煤层厚度1.0~1.7 m,平均厚度1.47 m,厚度小于1.3 m的占33%,工作面设计采高1.4 m,设计采出率为95%,煤层埋深74 m,倾角3°~5°。该工作面位于榆家梁井田中北部,地质储量为120.1万t,可采储量为114.1万t。榆家梁煤矿4-3煤层其厚度1.0~1.3 m的面积占比9.8%。表1为43101综采工作面生产条件。

表1 榆家梁煤矿43101综采工作面生产条件

Table 1 Geological information of fully mechanized mining face Yujialiang Coal Mine

参数值开采厚度/m1.0~1.6赋存情况赋存稳定,无夹矸工作面长度/m351.42走向倾角/(°)≤9,一般3~5倾向起伏/(°)≤5巷道断面矩形运输巷净尺寸(平均)/(mm×mm)5 500×2 300(宽×高)回风巷净尺寸(平均)/(mm×mm)5 500×2 500(宽×高)

4.2 配套装备

配置ZY9200/09/18D型二柱掩护式液压支架,支护强度0.99~1.06 MPa。采煤机选用MG2×200/890-WD1型,采高范围1.3~2.5 m,总装机功率890 kW,与LASC技术相融合。刮板机选用SGZ800/1400型,装机功率2×700 kW,采用智能柔性变频控制,根据煤量进行刮板输送机的智能调速。转载机选用SZZ1000/400型,装机功率400 kW。破碎机选用PLM2000型破碎机,功率375 kW。表2为43101综采设备配套。

使用国产装备,实现全工作面记忆截割,通过统一通信协议平台实现了数据和控制指令的高速传输和高可靠性的远程控制。

4.3 实施效果

(1)由地质钻孔和回采巷道、开切眼实测数据,通过定向钻孔探测获取煤岩分界线参数,预构建了工作面三维地质模型,精度达0.2 m。

(2)巡检机器人搭载三维激光扫描仪、红外及可见光双视摄像仪,拾音器等设备,减少了人为干涉频率。代替了作业人员进行巡检,保障了安全、可靠的远程干预操作。

表2 43101综采工作面设备配套

Table 2 Supporting information of fully mechanized mining face equipment

序号 设备名称型号数量1采煤机MG2×200/890-WD11台2基本支架ZY9200/09/18D197台3过渡支架ZYG9200/10/20D3台4端头支架ZYT7200/13/26D6台5刮板输送机SGZ800/14001台6转载机SZZ1000/4001台7破碎机PLM20001台8自移机尾ZY27001台9自动化系统1套

(3)电缆自动拖动装置解决了中薄煤层采煤机拖拽电缆多层叠加,采高无法降低,割岩量大和拖拽电缆易掉道,大块煤进入夹层卡阻的问题。

(4)直接生产工效213.7 t/工,较之前提高15.08%。工作面无直接操作人员,仅有1人巡视,实现了“无人跟机,有人巡视”,降低了人员劳动强度,保障了人身安全。

5 中薄煤层智能综采存在问题

(1)传感器稳定性问题。采煤机割煤时震动大,电气元件易损坏;各类高精度传感器的可靠性、稳定性及抗干扰性需要进一步提高,以减少维护量。

(2)设备可靠性问题。国产采煤机装备在材质、制造工艺等方面相对进口设备还存在较大差距,导致机械的可靠性相对较差。

(3)井下数据集成和输出问题。如何利用大数据等先进的数据可视化技术将众多井下参数及记录的数据集成分析,剔除错误数据,减小输出误差。

(4)投入与产出问题。目前,薄煤层智能工作面仅具有示范引领和科研价值;在实际生产过程中,基本处于微利甚至亏损状态。

6 结 论

(1)中薄煤层智能开采技术的核心在于动态四维地质模型构建,是区别于以往记忆割煤智能开采技术的关键。基于三维地质模型和扫描构建工作面绝对坐标点云模型,以及地测数据,对未来割煤循环给出策略,形成自主智能割煤技术,解决了长期困扰智能化开采煤岩分界线无法识别的问题。

(2)提出厚度1.0~1.7 m的煤层称为中薄煤层的分类概念,可以优先发展智能化开采。中薄煤层智能开采技术可以实现高产高效,直接生产工效213.7 t/工,较之前提高15.08%。工作面无直接操作人员,仅有1人巡视。

(3)薄煤层智能化开采还需要与新采煤工艺结合,采用沿空留巷或切顶成巷工艺降低万吨掘进率,缓解薄煤层开采采掘接续紧张,同时可以避免煤柱对下组煤开采的影响。

[1] 袁亮,张平松.煤炭精准开采地质保障技术的发展现状及展望[J].煤炭学报,2019,44(8):2277-2284.

YUAN Liang,ZHANG Pingsong.Development status and prospect of geological guarantee technology for precise coal mining[J].Journal of China Coal Society,2019,44(8):2277-2284.

[2] 武强,涂坤,曾一凡,等.打造我国主体能源(煤炭)升级版面临的主要问题与对策探讨[J].煤炭学报,2019,44(6):1625-1636.

WU Qiang,TU Kun,ZENG Yifan,et al.Discussion on the main problems and countermeasures for building an upgrade version of main energy(coal) industry in China[J].Journal of China Coal Society,2019,44(6):1625-1636.

[3] 王国法,赵国瑞,任怀伟.智慧煤矿与智能化开采关键核心技术分析[J].煤炭学报,2019,44(1):34-41.

WANG Guofa,ZHAO Guorui,REN Huaiwei.Analysis on key technologies of intelligent coal mine and intelligent mining[J].Journal of China Coal Society,2019,44(1):34-41.

[4] 范京道,徐建军,张玉良,等.不同煤层地质条件下智能化无人综采技术[J].煤炭科学技术,2019,47(3):43-52.

FAN Jingdao,XU Jianjun,ZHANG Yuliang,et al.Intelligent unmanned fully-mechanized mining technology under conditions of different seams geology[J].Coal Science and Technology,2019,47(3):43-52.

[5] 范京道,王国法,张金虎,等.黄陵智能化无人工作面开采系统集成设计与实践[J].煤炭工程,2016,48(1):84-87.

FAN Jingdao,WANG Guofa,ZHANG Jinhu,et al.Design and practice of integrated system for intelligent unmanned working face mining system in Huangling Coal Mine[J].Coal Engineering,2016,48(1):84-87.

[6] 王国法,张德生.煤炭智能化综采技术创新实践与发展展望[J].中国矿业大学学报,2018,47(3):459-467.

WANG Guofa,ZHANG Desheng.Innovation practice and development prospect of intelligent fully mechanized technology for Coal mining[J].Journal of China University of Mining & Technology,2018,47(3):459-467.

[7] 王国法.煤矿综采自动化成套技术与装备创新和发展[J].煤炭科学技术,2013,41(11):1-5,9.

WANG Guofa.Innovation and development on automatic completed set technology and equipment of fully-mechanized coal mining face[J].Coal Science and Technology,2013,41(11):1-5,9.

[8] 王国法,范京道,徐亚军,等.煤炭智能化开采关键技术创新进展与展望[J].工矿自动化,2018,44(2):5-12.

WANG Guofa,FAN Jingdao,XU Yajun,et al.Innovation progress and prospect on key technologies of intelligent coal minin[J].Industry and Mine Automation,2018,44(2):5-12.

[9] 王国法,刘峰,孟祥军,等.煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术,2019,47(8):1-36.

WANG Guofa,LIU Feng,MENG Xiangjun,et al.Research and practice on intelligent coal mine construction(primary stage)[J].Coal Science and Technology,2019,47(8):1-36.

[10] 田成金.煤炭智能化开采模式和关键技术研究[J].工矿自动化,2016,42(11):28-32.

TIAN Chengjin.Research of intelligentized coal mining mode and key technologies[J].Industry and Mine Automation,2016,42(11):28-32.

[11] 唐恩贤,张玉良,马骋.煤矿智能化开采技术研究现状及展望[J].煤炭科学技术,2019,47(10):111-115.

TANG Enxian,ZHANG Yuliang,MA Cheng.Research status and development prospect of intelligent mining technology in coal mine[J].Coal Science and Technology,2019,47(10):111-115.

[12] 葛世荣.智能化采煤装备的关键技术[J].煤炭科学技术,2014,42(9):7-11.

GE Shirong.Key technology of intelligent coal mining equipment[J].Coal Science and Technology,2014,42(9):7-11.

[13] 任怀伟,王国法,赵国瑞,等.智慧煤矿信息逻辑模型及开采系统决策控制方法[J].煤炭学报,2019,44(9):2923-2935.

REN Huaiwei,WANG Guofa,ZHAO Guorui,et al.Smart coal mine logic model and decision control method of mining system[J].Journal of China Coal Society,2019,44(9):2923-2935.

[14] 李首滨.智能化开采研究进展与发展趋势[J].煤炭科学技术,2019,47(10):102-110.

LI Shoubin.Progress and development trend of intelligent mining technology[J].Coal Science and Technology,2019,47(10):102-110.

[15] 徐亚军,王国法.基于滚筒采煤机薄煤层自动化开采技术[J].煤炭科学技术,2013,41(11):6-7.

XU Yajun,WANG Guofa.Automatic mining technology based on shearer in thin coal seam[J].Coal Science and Technology,2013,41(11):6-7.

[16] 黄曾华.可视远程干预无人化开采技术研究[J].煤炭科学技术,2016,44(10):131-135,187.

HUANG Zenghua.Study on unmanned mining technology with visualized remote interference[J].Coal Science and Technology,2016,44(10):131-135,187.

[17] 于斌,徐刚,黄志增,等.特厚煤层智能化综放开采理论与关键技术架构[J].煤炭学报,2019,44(1):42-53.

YU Bin,XU Gang,HUANG Zhizeng,et al.Theory and its key technology framework of intelligentized fully-mechanized caving mining in extremely thick coal seam[J].Journal of China Coal Society,2019,44(1):42-53.

[18] 杨俊哲.8.8 m 智能超大采高综采工作面关键技术与装备[J].煤炭科学技术,2019,47(10):116-124.

YANG Junzhe.Key technologies and equipments for 8.8 m intelligent super large mining height fully mechanized mining face mining[J].Coal Science and Technology,2019,47(10):116-124.

[19] 刘俊峰,唐恩贤,许永祥,等.大采高智能化开采煤壁全过程精准控制技术研究[J].煤炭科学技术,2019,47(10):131-135.

LIU Junfeng,TANG Enxian,XU Yongxiang,et al.Study on full process precision control technology of coal wall under large mining height intelligent mining condition[J].Coal Science and Technology,2019,47(10):131-135.

[20] 范志忠,潘黎明,徐刚,等.智能化高强度开采超长工作面围岩灾变预警技术[J].煤炭科学技术,2019,47(10):125-130.

FAN Zhizhong,PAN Liming,XU Gang,et al.Early waming technology of surrounding mck in high-intensity mining of intelligent ultra-long working face[J].Coal Science and Technoogy,2019,47(10):125-130.

[21] 袁亮.煤炭精准开采科学构想[J].煤炭学报,2017,42(1):1-7.

YUAN Liang.Scientific conception of precision coal mining[J].Journal of China Coal Society,2017,42(1):1-7.

[22] 杨恩,王世博,葛世荣,等.基于反射光谱的煤岩感知实验研究[J].煤炭学报,2019,44(12):3912-3920.

YANG En,WANG Shibo,GE Shirong,et al.Experimental study on coal-rock perception based on reflectance spectroscopy[J].Journal of China Coal Society,2019,44(12):3912-3920.

[23] 苗曙光,刘晓文,李淮江,等.基于探地雷达的煤岩界面探测数据解释方法[J].工矿自动化,2019,45(1):35-39.

MIAO Shuguang,LIU Xiaowen,LI Huaijiang,et al.Data interpretation method of coal-rock interface detection based on ground penetrating radar[J].Industry and Mine Automation,2019,45(1):35-39.

[24] 程建远,朱梦博,王云宏,等.煤炭智能精准开采工作面地质模型梯级构建及其关键技术[J].煤炭学报,2019,44(8):2285-2295.

CHENG Jianyuan,ZHU Mengbo,WANG Yunhong,et al.Cascade construction of geological model of longwall panel for intelligent precision coal mining and its key technology[J].Journal of China Coal Society,2019,44(8):2285-2295.

[25] 刘鹏坤,王聪,刘帅.综采工作面多视觉全局坐标系研究[J].煤炭学报,2019,44(10):3272-3280.

LIU Pengkun,WANG Cong,LIU Shuai.Multi-vision global coordinate system in fully mechanized coal mining face[J].Journal of China Coal Society,2019,44(10):3272-3280.

[26] 卢新明,阚淑婷.煤炭精准开采地质保障与透明地质云计算技术[J].煤炭学报,2019,44(8):2296-2305.

LU Xinming,KAN Shuting.Geological guarantee and transparent geological cloud computing technology of precisioncoal mining[J].Journal of China Coal Society,2019,44(8):2296-2305.

[27] 葛世荣,苏忠水,李昂,等.基于地理信息系统(GIS) 的采煤机定位定姿技术研究[J].煤炭学报,2015,40(11):2503-2508.

GE Shirong,SU Zhongshui,LI Ang,et al.Study on the positioning and orientation of a shearer based on geographic information system[J].Journal of China Coal Society,2015,40(11):2503-2508.