我国约有90%的煤炭资源以井工方式开采,并且遵循“采掘并重,掘进先行”的开采原则,我国每年新掘巷道约12 000 km,工程量巨大[1-4]。掘进工作面是煤矿井下人员最密集、环境最恶劣的工作场所,传统掘进工艺采用掘进和支护交替间歇作业,速度慢、用人多、安全性差,掘进设备功能单一、相互协同性差、效率低,全国综掘平均进尺180 m/月,采掘失衡严重,制约了煤矿高效生产[5-7]。几十年来,为实现快速掘进,国内先后采用连续采煤机、掘锚一体机等先进掘进设备,取得一定成效,但掘进效率和安全水平仍较低,巷道掘进依然是煤炭安全绿色高效开采的短板[8-9]。

21世纪初,中国煤炭科工集团通过产学研用联合攻关,形成了掘锚一体化高效掘进系统理论和成套技术体系,并先后在多种地质条件下应用,积累了一定经验并取得了一定成果,推动了我国掘进技术的跨越式发展。

1 掘锚一体化高效掘进理论基础

1.1 掘锚一体化高效掘进概念及内涵

掘锚一体化高效掘进是针对低应力煤巷,基于掘锚一体化、空间多维度同步支护等技术,将掘进工程进行系统一体化设计,通过装备创新构建掘进、支护、运输、除尘等工序的同步作业线,达到提高成巷效率的目的。

高效锚杆支护是高效掘进首要解决的问题。现有掘进工艺采用单体钻机掘进工作面支护,支护时间占掘进总时间超60%。为提高锚杆支护效率,必须改变掘进工作面集中支护方式,将支护沿空间分布到多组钻机同时施工,而这种工艺是否能够有效控制围岩变形、有效防止冒顶等事故发生则需要研究该工艺下围岩变形破坏规律。

掘锚平行作业是高效掘进最亟待解决的难题。一直以来,掘锚平行作业被认为是煤巷掘进最理想的作业方法,该方法不仅可解决及时支护问题,实现在巷道开挖最短时间内控制围岩变形,同时降低了施工难度。掘锚平行作业需要通过在空间上分离、时间上同步的2种机构实现,这种方式必然会存在空顶距和空帮距,需要对空顶区的围岩自稳规律进行深入研究。

1.2 相关理论基础

掘锚一体化高效掘进是建立在科学围岩控制前提下,相关围岩控制理论及锚杆支护技术的发展为掘锚一体化高效掘进提供了相应理论基础。

(1)高预应力锚固理论。现代锚杆支护理论认为:提高锚杆预紧力是改善巷道支护效果、充分利用围岩自承能力的最有效途径。朱浮声、郑雨天的研究结果表明:当锚杆预紧力达60~70 kN时,就可有效控制巷道顶板下沉,并可加大锚杆间距,减小锚杆支护密度[10]。该研究成果为掘进工作面低密度支护提供了理论依据。

(2)空顶区顶板稳定控制理论。高效掘进工作面顶板支护密度低,空顶区顶板安全问题是施工安全的关键。马睿等以空顶区顶板岩梁结构为切入点,揭示了支护强度对空顶区顶板稳定性的影响,研究表明:巷道掘进后的围岩应力分布存在明显的端头效应,顶板支护强度增加不能明显减小空顶区顶板下沉量,但能改善其承载状态,为掘进工作面提供较好的推进基础,在后方30~35 m的支护区域,支护强度对该区域的顶板下沉的影响十分明显[11],该成果为高效掘进正确设计掘进工作面空顶距离和滞后补强支护距离提供了理论参考。

(3)软岩流变理论和松动圈理论。软岩流变理论指出巷道围岩塑性区应力分布具有明显的时变特性,围岩压力的来源主要由围岩塑性变形产生,而松动圈理论认为围岩变形是应力水平、岩块块度、岩体结构形式以及时间的函数[12]。低应力巷道开挖后,围岩处于稳态流变状态,为掘进的施工提供了相对较长的作业期,高效掘进需要实现快速推进和快速补强支护,最大程度减小围岩变形。

(4)锚杆支护动态信息设计方法[10]。随着井下矿压监测手段的发展,现代锚杆支护设计实现了动态设计,根据顶板离层值、两帮移近量等监测指标动态调整支护设计,应用锚杆支护动态信息设计法,可根据地质条件的时变性动态调整支护工艺。

1.3 高效掘进围岩变形破坏规律及破坏机理

通过大量巷道围岩应力场、位移场的数值模拟,揭示了以下围岩稳定性随支护强度和空顶距变化的影响规律:

(1)随着锚杆支护数量的增加,顶板水平应力减小幅度较小。在掘进初期内采用4根和6根掘进工作面锚杆支护对围岩变形的影响差别较小[13](图1)。

(2)锚索滞后掘进工作面17 m支护能够达到掘进工作面集中支护的围岩控制效果(图2)。

图1 不同位置及锚杆数量下顶板下沉曲线

Fig.1 Roof subsidence curves under different positions and number of bolts

图2 锚索滞后掘进工作面17 m支护围岩应力分布

Fig.2 Stress distribution of surrounding rock for anchor cable lagging head with 17 m

1.4 低比能耗高效截割

通过大量截割试验,揭示了高效低比能耗截割机理及相关规律:

(1)截线间距和截割深度的比值为2.0~3.0时,比能耗较低,相应截齿消耗较低;

(2)对于硬度较低的煤,截割速度在2~3 m/s不会加剧截齿的磨损;

(3)当打击角从40°增大到57°过程中,9 mm截深条件下切削力的变化量为相同条件下3 mm截深的9倍。

比能耗与生产率、块煤率、煤尘及滚筒的截割参数、结构参数密切相关,通过构建截齿倾斜角、打击角、单刀力、截线间距、切削厚度5个截割能力主控参数的比能耗计算力学模型,以比能耗最小、牵引速度最大为目标函数进行滚筒优化设计,实现高效低比能耗截割。

1.5 掘锚一体化高效掘进的技术特征及构架

掘锚一体化高效掘进的主要技术特征:① 掘支一体。基于掘锚一体化技术,实现临时支护和截割同步作业,保证截割稳定性。② 掘锚平行。将截割落煤和永久支护由同一设备并行完成。③ 快速截割。采用伸缩滚筒截割落煤,一次成巷,提高成巷质量。④ 平行支护。采用空间多维度同步支护,将永久支护由空间多设备多工位平行完成。⑤ 连续运输。构建多级连续转运系统,搭接行程满足圆班进尺要求保证连续掘进,同时不影响后部支护设备支护作业。⑥ 作业辅助。基于电缆自移动布置和机械化延尾技术,实现配电装置、除尘系统、材料、缆线与设备一体化同步移动,无人值守;实现破碎转载一体化设计,消除破块煤工序。⑦ 综合除尘。通过高效除尘器、三幕控尘等技术实现高效掘进粉尘防治。⑧ 协同作业。基于多机协同控制技术构建中央自动化控制系统,实现工作面设备、子系统联动、集中控制。

掘锚一体化高效掘进的技术构架如图3所示,主要包括高效掘进系统集成配套技术、掘锚一体化技术、空间多维度同步支护技术等8类技术,成套装备主要由掘锚一体机、锚杆转载机、柔性连续运输系统等构成。

图3 掘锚一体化高效掘进技术构架

Fig.3 Technical structure of efficient roadway advance with driving and bolting integration

2 掘锚一体化高效掘进关键技术

2.1 高效掘进系统集成配套技术

构建人-设备-环境深度融合模型,梳理并细化掘进工作面工艺、工序、工位、工步,研究工作面可用空间,实现工作面受限空间下生产要素一体化,创新研制掘锚一体机、锚杆转载机、跨骑式锚杆钻车和柔性连续运输系统等装备,代替单一功能的掘进机、单体钻机、桥式转载机,为掘进工作面一体化提供了装备支撑(图4)。

依据不同围岩条件和支护参数进行设备综合配套。稳定围岩条件下(空顶距约20 m),配套掘锚一体机、锚杆转载机、跨骑式锚杆钻车和柔性连续运输系统,掘锚一体机截割落煤,锚杆转载机破碎转载,支护由掘锚一体机、锚杆转载机、跨骑式锚杆钻车同步完成。中等稳定围岩条件下(空顶距约2 m),配套掘锚一体机、锚杆转载机和柔性连续运输系统,支护由掘锚一体机和锚杆转载机同步完成。

图4 综掘技术配套与掘锚一体化高效掘进技术配套

Fig.4 Technology of comprehensive roadway driving and rapid development with driving and bolting integration

2.2 掘锚一体化技术

掘锚一体化技术不仅要实现掘锚平行作业,而且要实现截割、装载、临时支护、锚杆支护等工序的平行作业。研制了双圆柱低阻滑动式底盘,底盘由可相对滑动的主副机架构成,副机架由油缸推动截割系统掏槽,铲板和运输机随动,主机架保持静止并机载钻机同步支护作业(图5)。为解决传统临时支护因空顶距大对软岩顶板适应性差的问题,创新研制前探式机载临时支护,将临时支护空顶距由1 m减至0.4 m,提升了锚护作业安全性,较高支护力(最高可达400 kN)有效提高锚杆预紧力,提高了锚杆及时主动支护效果。

图5 双圆柱低阻滑动式底盘

Fig.5 Double cylinder low resistance slide frame

当截割和锚杆支护功能集成同台设备后,整机机重增加,接地比压增大,难以适应底板偏软工况,通过轻量化设计并研制宽履带底盘,将整机接地比压由0.28 MPa降至0.2 MPa;行走采用千伏级交流变频调速技术,起动转矩大、易于实现定量调速,从而增强了整机对底板的适应性。

2.3 全宽截割技术

全宽截割技术是实现快速截割的关键技术,通过一刀成巷消除超、欠挖现象,提高巷道成形质量。实现滚筒伸缩的关键在于将旋转零件内的压力油可靠地输入伸缩油缸内,通过攻克高压油旋转配液技术,解决油道路径规划、高压油旋转密封等难题,开发了可伸缩横轴式截割滚筒,将落煤时间由12~16 min减至6~8 min;全宽截割的另一项难题是动载荷大,要求截割能力强,自主研制了双驱动高速合流重型截割减速器,实现截割功率达340 kW(进口机型270 kW)。

基于掘锚一体化和全宽截割等技术,自主研制了交流变频电牵引掘锚一体机(图6)。

图6 交流变频电牵引掘锚一体机

Fig.6 Bolter miner with Ac variable frequency electronic traction drive

2.4 空间多维度同步支护技术

空间多维度同步支护技术是面向空间,研制针对性专用支护设备,利用多组施工机具实现多排多臂分段平行支护,掘进工作面采用低密度强力锚杆支护控制顶板,后部同步实施增强永久支护,形成“前疏后密,快速推进”协同支护体系。采用锚杆支护动态信息法,掘进过程中对围岩状态实时监测,动态调整空间支护顺序保证支护强度。通过大量高效快速掘进技术的应用逐步摸索出普适性规律及支护方法。

研制了锚杆转载机和跨骑式锚杆钻车等新型支护设备(图7,8),解决了锚杆支护和运输同步作业的难题,有效平衡产线节拍,提高了支护效率。锚杆转载机集转载、破碎和锚杆支护功能于一体;跨骑式锚杆钻车通过跨骑式底盘实现运输机相对穿行,机载多组钻机(最多10组)同时支护,从而实现支护作业与掘进、运输分离。

图7 锚杆转载机

Fig.7 Bolter conveyor

图8 跨骑式锚杆钻车

Fig.8 Straddle bolter

2.5 高效锚钻技术

高效锚钻技术是为提高单台钻机的支护效率而开发的综合技术,主要包括锚索自动连续钻孔技术和钻机电液控制技术。锚索自动连续钻孔技术是利用“左轮手枪”原理,钎杆由机械手自动续装,由钎杆仓多根存储(图9),实现锚索支护由多人单机手工间断操作向单人多机一键式操作的跨越;钻机电液控制技术是将压力、转矩、转速等变量转化为数字信号控制(图9),实现了钻机自动控制和健康诊断,提升了钻机可靠性。

图9 自动锚索钻机与电液控锚杆钻机

Fig.9 Automatic anchor cable drill and electro-hydraulic control anchor drill

2.6 柔性连续运输技术

刚性桥式胶带转载存在搭接距离短、巷道起伏适应性差、不能转弯运输等固有缺陷,不能适应高效掘进的要求。为实现胶带机150 m往复搭接和小半径90°转弯,突破了柔性连续运输技术。该技术基于蛇形仿生机构学,通过位姿锁定的蛇形关节架体,实现弯曲运输与胶带延伸率匹配,通过偏置摆动式油气悬挂自动调平机身,实现转弯时平稳运输物料,适应巷道起伏。基于该技术研制了柔性连续运输系统,其由移动式胶带运输机、迈步式自移机尾、穿梭动力站构成(图10)。运输机最小水平弯曲半径8 m,满足适应巷宽≥4.5 m的工作面巷道、联巷、开切眼等掘进中连续运输的要求;机尾集成纠偏和减摩降阻机构,使运输机和机尾搭接不受结构和巷道条件限制,转载搭接长度由20 m增至150 m,消除圆班延机尾工序;机尾集成材料、风筒、供电等功能小车于一体,同时在侧部设计电缆槽,通过拖链结构实现缆线自动往复随动;穿梭动力站基于销齿传动技术,与锚杆转载机联动,对运输机协同牵引。

图10 柔性连续运输系统

Fig.10 Flexible continuous conveyor system

2.7 高效粉尘防治技术

煤矿井下的主要尘源点是采掘工作面,其产尘量占全矿井的85%以上,是粉尘治理的重点和难点[14-15]。控尘方面,掘进工作面粉尘在压风作用下,不同程度向后方扩散,现有气幕、喷雾控尘难以适应大断面掘进要求;吸尘方面,现有吸尘风筒距尘源较远,影响吸尘效果[16-18];除尘方面,现有旋流、振弦湿式除尘效率低,总尘除尘率80%~90%,难以满足快速掘进粉尘治理要求,传统干式除尘器体积庞大,且人工清灰,清灰与过滤不能同步,难以满足快速掘进长时连续作业要求。

(1)固液气三幕控尘方法和移动除尘技术。

提出了大断面固液气三幕控尘方法并研制了可随主机设备移动的除尘装置,实现了控尘、除尘系统与掘进工序平行作业。具体原理如图11所示,掘锚一体机截割内外喷雾形成水幕,保证煤机司机视线清晰;滚筒后部建立固态挡尘幕,阻挡粉尘扩散;环形侧风管道控尘装置与除尘器负压共同作用,改变压风轴向风流为沿巷壁的旋转风流并使其不断推进至挡尘幕后侧,形成空气幕,将已扩散粉尘压制在掘进工作面形成粉尘池,截割臂上方风箱在粉尘池中近距高效吸尘,粉尘经多级风道由除尘器处理。

图11 机载高效控尘和除尘系统

Fig.11 Airborne efficient dust control and dedusting system

(2)袋式除尘器。

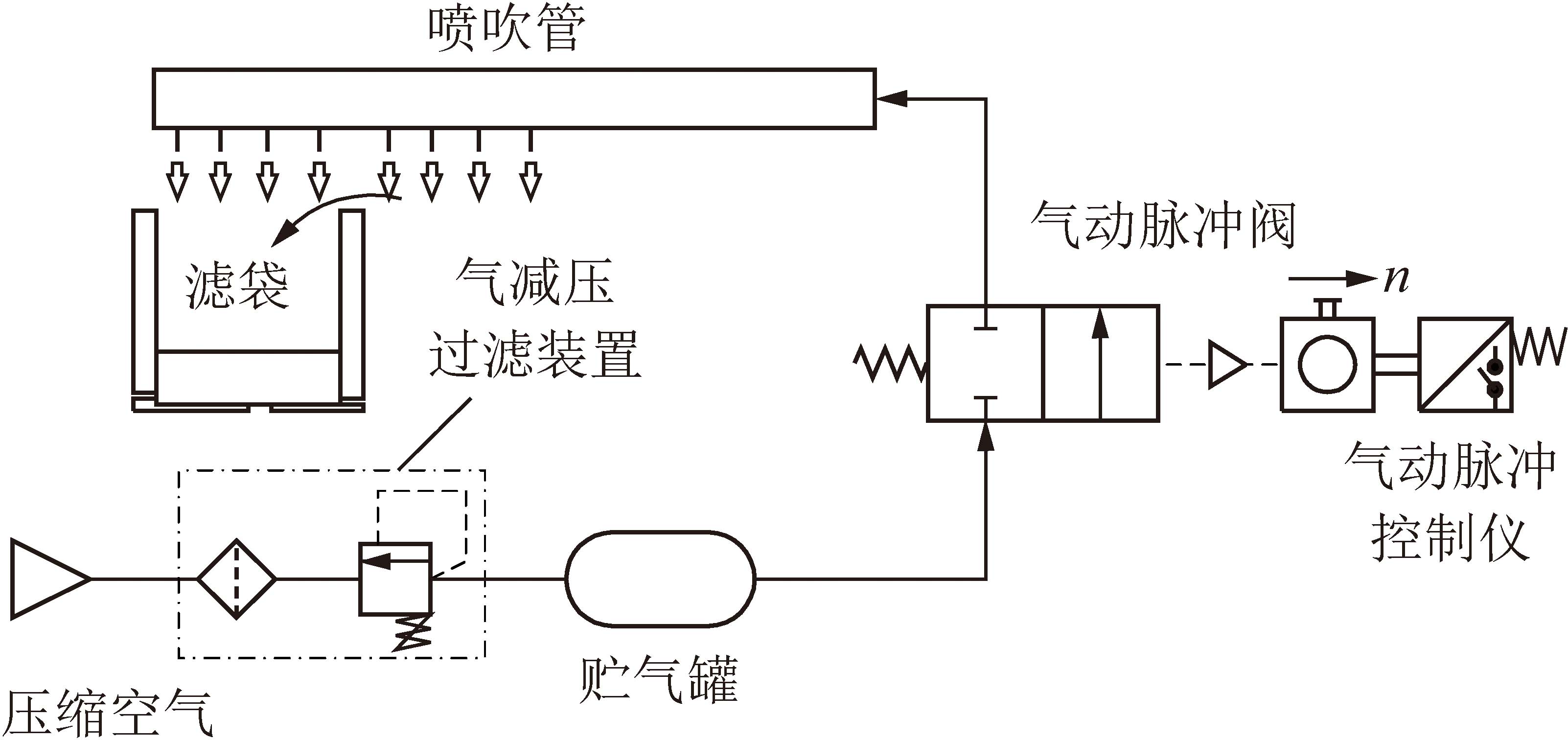

创新研制矿用全自动紧凑型袋式除尘器。采用小体积无龙骨自承式菱形滤袋,有效过滤面积比传统滤袋提高2.5倍,总尘除尘率达99.7%;设计Z形风道,将污风道和净风道均布置在滤袋室上侧,使气流分布更加均匀同时降低设备高度尺寸(图12);采用气动脉冲式自动清灰和刮板式排灰装置,实现过滤、清灰、排灰连续作业(图13)。

图12 Z型风道原理

Fig.12 Schematic of Z-shaped duct

图13 气动在线连续清灰系统原理

Fig.13 Pneumatic continuous ash cleaning system

(3)湿式除尘器。

创新研制湿式除尘器,利用风流的湍流脉动诱导高弹性金属纤维高频振动,加大了水滴2次破碎,提高水膜形成概率,增加粉尘捕集效率;对滤网表面超疏水改性,降低了含尘污水与丝网表面的界面能,解决了传统滤网易堵塞、阻力大的难题;采用双面两级流线型气液分离技术,提高脱水效率。

2.8 多机协同控制技术

设备间高度协同作业是保证高效掘进作业线流畅运行的前提。为实现百米多类重型设备间自动跟进、精准穿梭、煤流协同转运、除尘联动等功能,攻克了多机协同控制技术,该技术以无线网络通信技术为基础,构建设备间联网协议,各单机设备通过无线节点接入无线局域网,局域网通过令牌传递管理网络(图14),实现信息互通、消除信息孤岛[19]。

图14 网络结构

Fig.14 Network diagram

基于多机系统控制技术,开发了高效掘进成套装备多机协同控制系统(图15),并开发了中央自动化控制平台,实现对工作面成套装备及各子系统高度协同控制、健康诊断和实时全流程闭环控制、可视化监控等,为成套装备可靠运行提供了保障[20-21]。

图15 成套装备多机协同控制系统

Fig.15 Multi-machine cooperative control system

3 工程应用

3.1 矿井掘进工作面条件

陕西黄陵二矿303工作面运输巷,长度4 092 m,煤层厚度变化较稳定,煤层厚度2.8~5.75 m,平均煤厚4.2 m,煤层倾角0°~4°,平均1°,煤层下部含0~1层夹矸,煤层普氏硬度f1=2~3,夹矸普氏硬度f2=3~5,基本顶为7~12 m粉砂岩,直接顶为1.2~17 m细粒砂岩、粉砂岩,直接底1.2~4 m炭质泥岩、泥岩,基本底为8~10 m细粒砂岩、粉砂岩。

3.2 掘进工艺及各工序耗时分析

巷道断面5.4 m×3.6 m,如图16所示。支护参数:顶板采用φ22 mm×2 800 mm左旋螺纹钢锚杆配合钢筋托梁进行支护,排距0.8 m,每排6根;采用φ21.8 mm×7 300 mm,1×19股高强度低松弛预应力钢绞线锚索,结合T140钢带进行顶板支护,每排4根,排距为1.6 m;两帮锚杆排距0.8 m,每排8根。

图16 综掘工艺与掘锚一体化高效掘进工艺对比

Fig.16 Comparison of comprehensive roadway driving and efficient roadway advance with driving and bolting integration

(1)临时支护工序。由掘锚一体机超前临时支护机构完成,与综掘工艺相比,该工序作业时间缩短3 min。

(2)截割、运煤工序。由掘锚一体机全宽落煤,铲板装煤后经运输机依次由锚杆转载机、柔性连续运输系统连续运煤,与综掘工艺相比,掘进时间缩短8 min。

(3)支护工序。顶锚杆和上2排帮锚杆均由掘锚一体机完成(顶4帮2钻机共6个工位),顶锚索和下2排帮锚杆由锚杆转载机同步施工,与综掘工艺相比,该工序时间由39 min缩短至15 min(锚索支护时间15 min/根,锚杆支护时间3 min/根)。

(4)正规作业循环。与综掘工艺相比,循环时间由60 min降至17 min,掘支运平行作业时间由不足25%增至50%。

3.3 现场掘进效果

截至2019年12月,成套装备正常运行7个月,在高强度使用情况下未出现严重的故障,累计掘进近4 000 m日最高进尺24 m,月最高进尺624.7 m,达该矿原综掘水平的2倍。

3.4 其他应用案例

掘锚一体化高效掘进成套装备相继在神东、汇森、国电等不同地质条件下推广应用。

2014年,成套装备应用于神东煤炭集团大柳塔煤矿(稳定顶板条件),掘支运平行作业时间由35%增至70%,累计掘进巷道49 718 m,日最高进尺158 m,月最高进尺3 088 m,创造了煤巷大断面单巷掘进的世界纪录;2018年,成套装备应用于神木汇森凉水井矿业有限责任公司(中等稳定顶板条件),截止2020年4月累计掘进超过20 000 m,日最高进尺75 m,月最高进尺1 506 m,掘进队人员数量由60人减少至45人。

3.5 技术对比

表1中掘锚一体化高效掘进技术在截割、支护、运输、控制、粉尘等技术全面优于综掘技术,掘支运平行作业时间由25%~35%增至50%~70%,月平均进尺达600~2 500 m,满足煤巷高效掘进的生产要求。

表1 掘锚一体化高效掘进技术与综掘技术的对比

Table 1 Technical comparison between efficient roadway advance with driving and bolting integration and comprehensive roadway driving

项目综掘掘锚一体化高效掘进截割部分断面截割全宽截割支护单体钻机、手动支护机载钻机、同步支护、高效锚钻运输桥式转载机搭接长度≤20 m柔性连续运输系统搭接长度150 m控制单机控制协同控制、健康诊断粉尘防治机载湿式三幕控尘+高效除尘除尘效率/%60~7099.7掘支运平行作业时间占比/%2550~70月平均进尺/m180~400600~2 500

4 结 论

(1)掘锚一体化高效掘进技术适合低应力煤巷的快速掘进,基于掘锚一体化、空间多维度同步支护等技术,将煤巷掘进工程进行系统一体化设计,通过研制的掘锚一体机、锚杆转载机、柔性连续运输系统、除尘系统等设备及中央自动化控制平台,形成掘进、支护、运输、除尘等工序的同步作业线,掘支运平行作业时间由25%~35%增至50%~70%,月平均进尺达600~2 500 m。

(2)通过对采用高效掘进技术的巷道围岩变形进行数值模拟分析得出,在掘进初期内采用4根和6根掘进工作面锚杆支护对围岩变形的影响差别较小,采用“前疏后密”的空间多维度同步支护技术能够达到掘进工作面集中支护同样的围岩控制效果。

(3)掘锚一体化高效掘进成套装备可满足煤巷快速掘进的要求。掘锚一体机通过高速合流截割减速器、行走交流变频调速等技术创新可提高多种复杂工况适应性;锚杆转载机和跨骑式锚杆钻车等新型支护设备可解决锚杆支护和运输同步作业的难题和提高支护效率的难题;柔性连续运输系统可实现胶带机150 m往复搭接和小半径90°转弯,保障了圆班连续掘进。

(4)通过固液气三幕控尘方法、高效除尘器等综合技术可解决高效掘进带来的粉尘防治难题。矿用全自动紧凑型袋式除尘器通过小体积无龙骨自承式菱形滤袋设计,有效过滤面积比传统滤袋提高2.5倍,总尘除尘率达99.7%。

[1] 王虹.我国煤矿巷道掘进技术和装备的现状与发展[J].煤炭科学技术,2010,38(1):57-62.

WANG Hong.Present status and development of mine ro-roadway heading technology and equipment in China Coal Mine[J].Coal Science and Technology,2010,38(1):57-62.

[2] KANG Hongpu.Support technologies for deep and complex roadways in underground coal mines:A review[J].International Journal of Coal Science & Technology,2014,1(3):261-277.

[3] SUN Lihui,WU Haoyuan,YANG Bensheng,et al.Support failure of a high-stress soft-rock roadway in deep coal mine and the equalized yielding support technology:A case study[J].International Journal of Coal Science & Technology,2015,2(4):279-286.

[4] 杨健健,张强,王超,等.煤矿掘进机的机器人化研究现状与发展[J].煤炭学报,2018,43(S1):1-12.

YANG Jianjian,ZHANG Qiang,WANG Chao,et al.Status quo and development of robotization research of coal mine roadheader[J].Journal of China Coal Society,2018,43(S1):1-12.

[5] 张忠国.煤巷快速掘进系统的发展趋势与关键技术[J].煤炭科学技术,2016,44(1):55-60.

ZHANG Zhongguo.Development tendency and key technology of mine seam gateway rapid driving system[J].Coal Science and Technology,2016,44(1):55-60.

[6] 赵学社.煤矿高效掘进技术现状与发展趋势[J].煤炭科学技术,2007,35(4):1-10.

ZHAO Xueshe.Present status and development tendency of high efficient roadway driving technology in coal mine[J].Coal Science and Technology,2007,35(4):1-10.

[7] 王国庆,许红盛,王恺睿.煤矿机器人研究现状与发展趋势[J].煤炭科学技术,2014,42(2):73-77.

WANG Guoqing,XU Hongsheng,WANG Kairui.Research status and development trend of coal m ining robots[J].Coal Science and Technology,2014,42(2):73-77.

[8] 王虹.我国综合机械化掘进技术发展40 a[J].煤炭学报,2010,35(11):1815-1820.

WANG Hong.The 40 years developmental review of the fully mechanized mine roadway heading technology in China[J].Journal of China Coal Society,2010,35(11):1815-1820.

[9] 王国法,王虹,任怀伟,等.智慧煤矿2025情景目标和发展路径[J].煤炭学报,2018,43(2):295-305.

WANG Guofa,WANG Hong,REN Huaiwei,et al.2025 scenarios and development path of intelligent coal mine[J].Journal of China Coal Society,2018,43(2):295-305.

[10] 康红普,王金华.煤巷锚杆支护理论与成套技术[M].北京:煤炭工业出版社,2013:13-82.

[11] 马睿.巷道快速掘进空顶区顶板破坏机理及稳定性控制[D].徐州:中国矿业大学,2016.

MA Rui.Failure mechanism and stability control of empty roof in roadway rapid excavation[D].Xuzhou:China University of Mining and Technology,2016.

[12] 黄炳香,张农,靖洪文,等.深井采动巷道围岩流变和结构失稳大变形理论[J].煤炭学报,2020,45(3):911-926.

HUANG Bingxiang,ZHANG Nong,JING Hongwen,et al.Large deformation theory of rheology and structural instability of the surrounding rock in deep mining roadway[J].Journal of China Coal Society,2020,45(3):911-926.

[13] 吴拥政,吴建星,王峰.巷道掘支锚连续平行作业机理及其应用[J].煤炭科学技术,2016,44(6):39-44.

WU Yongzheng,WU Jianxing,WANG Feng.Mechanism and application of excavation,support and bolting continuous parallel operation in roadway[J].Coal Science and Technology,2016,44(6):39-44.

[14] 袁亮.煤矿粉尘防控与职业安全健康科学构想[J].煤炭学报,2020,45(1):1-7.

YUAN Liang.Scientific conception of coal mine dust control and occupational safety[J].Journal of China Coal Society,2020,45(1):1-7.

[15] 李德文,隋金君,刘国庆,等.中国煤矿粉尘危害防治技术现状及发展方向[J].矿业安全与环保,2019,46(6):1-7.

LI Dewen,SUI Jinjun,LIU Guoqing,et al.Technical status and development direction of coal mine dust hazard prevention and control technology in China[J].Mining Safety & Environmental Protection,2019,46(6):1-7.

[16] 聂文,程卫民,周刚.综掘工作面压风气幕形成机理与阻尘效果分析[J].煤炭学报,2015,40(3):609-615.

NIE Wen,CHENG Weimin,ZHOU Gang.Formation mechanism of pressure air curtain and analysis of dust suppression’s effects in mechanized excavation face[J].Journal of China Coal Society,2015,40(3):609-615.

[17] 聂文,程卫民,周刚,等.掘进面喷雾雾化粒度受风流扰动影响实验研究[J].中国矿业大学学报,2012,41(3):378-383.

NIE Wen,CHENG Weimin,ZHOU Gang,et al.Research and application on external spray secondary dust falling device with negative pressure of road header[J].Journal of China University of Mining and Technology,2012,41(3):378-383.

[18] LUO Yi,WANG Deming,CHENG Jianwei.Effects of rock dusting in preventing and reducing intensity of coal mine explosions[J].International Journal of Coal Science & Technology,2017,4(2):102-109.

[19] 贾运红.采掘工作面联合机组协同控制系统研究[J].煤炭工程,2016,48(4):22-24.

JIA Yunhong.Study on cooperation control system of mining and driving face combined unit[J].Coal Engineering,2016,48(4):22-24.

[20] 焦晓峰.快速掘进成套装备智能化控制系统研究[J].煤矿开采,2018,23(2):41-44.

JIAO Xiaofeng.Study of intelligent control system of speedy drivage outfit[J].Coal Mining Technology,2018,23(2):41-44.

[21] 呼守信.高效快速掘进系统的协同控制[J].工矿自动化,2017,43(4):86-88.

HU Shouxin.Cooperative control of high-efficient and rapid excavation system[J].Industry and Mine Automation,2017,43(4):86-88.