我国是世界上最大的煤炭生产和消费国,占全球煤炭产量的45%~50%。在未来相当长的时间内,煤炭仍然是我国主体能源,预测到2030年仍占50%以上[1]。改革开放40余年我国煤炭工业实现了历史性的跨越,煤炭生产方式正在由粗放向集约高效现代化方向转变。国有重点大型煤炭企业采煤机械化程度由1978年的32.34%提高到2018年的96.1%,煤巷掘进机械化程度由14.5%提高到54.1%[2];随着综合机械化采煤技术的迅速发展,回采速度加快,采掘接替关系愈来愈紧张,对巷道的掘进速度要求相应提高[3]。在矿井建设方面,特别是岩巷施工技术和装备的发展缓慢,大断面岩巷平均月进尺50~80 m。长期以来,煤矿企业注意力集中在工作面开采环节,不重视岩巷掘进环节,导致岩巷掘进技术水平落后于采煤技术[4],岩巷掘进机械化程度发展缓慢,难以实现采掘平衡发展,直接关系到煤矿高效集约化生产,制约煤矿的科学发展。

长期以来,岩巷掘进主要以钻爆法施工为主,优点是地质适应性好,对围岩均质性质无要求,比较简单、经济的一种方法,缺点是炮眼利用率低,超挖量大,巷道成形质量差,作业环境恶劣,工序多且配套装备机械化程度低,工序衔接时间长,施工效率低,安全性差,单循环进尺低,平均月进尺在40~120 m,掘进效率低,限制了煤矿的安全生产和采掘接替工作[5],只能被动增加掘进工作面数和井下人员数量。钻爆法适用于巷道短,地质条件较复杂的工程。掘进技术发展到第2阶段,以悬臂掘进机为代表的综掘法,国内起步于20世纪70年代初,比世界各主要产煤国晚15~20 a,主要用于煤巷和半煤岩巷道[3],岩石单轴抗压强度达到70 MPa以上,破岩能耗高,截齿损耗严重,是截齿的经济截割硬度极限。综掘法与钻爆法相比,减少了部分工序和工序衔接时间,仍面临以下几个问题:掘进和支护不能同步,掘支交叉作业互相影响,巷道开挖面不能实现及时支护,塌方、冒顶、片帮等安全隐患大;硬岩掘进效率低,工法适用范围有限;除尘和通风条件差,工作环境恶劣,职业健康危害大,其综合月进尺平均在60~200 m。掘进技术发展到第3阶段:全断面掘进机(以下简称TBM),较好地解决了综掘机破岩能力不足、硬岩掘进效率低,以及钻爆法危险性高、劳动强度大等问题[5]。

TBM为集机械、电子、液压、激光导向、传感技术于一体的工厂化施工装备,实现了高效破岩、连续出渣、快速支护、通风除尘、供排水多道工序同步作业,具有高效、安全、环保、优质、综合效益高等优点[6]。矿用TBM工法先进,技术成熟,配套完善,主要体现在以下几个方面。

(1)快速:破岩、排矸、支护同步作业,排水、通风、物料运输统筹协作,变交叉作业为平行作业,工厂化施工;

(2)优质:导向精度高,超挖量少,围岩扰动小,成洞质量高;

(3)高效:施工速度快,缩短工期,节省人员;自动化运输物料,减少作业人员,降低劳动强度;

(4)安全:及时支护,逢掘必探,少人化作业,避免爆破施工,事故大大减少;

(5)节能:滚刀寿命长,刀具更换频率低;洞壁光滑,有效降低风阻,减少支护材料消耗;

(6)环保:除尘效果良好,作业环境优良;减少环境污染,保护生态环境。

TBM已在国内外煤矿主副斜井、运输巷和瓦斯抽放巷施工,通过结构优化,整机长度从常规的300 m左右,压缩到60 m左右,还有继续优化缩短的空间;采用锚网喷支护代替了管片支护。根据国内外使用情况统计分析,采用TBM掘进速度可达到钻爆法的3~10倍,为综掘法的2~8倍[7];秦晓光等[8]通过调查TBM在我国煤矿中的应用情况,减少人员投入,掘进速度提升4~5倍,体现了技术优势和工法的先进性。

1 TBM在煤矿岩巷掘进的应用

1.1 国内应用情况

近5 a来,国内先后有11座矿井使用TBM,使用情况大致分为以下4种情况:

(1)围岩、矿山压力、TBM设计3个方面结合较好的矿井,工效提高明显,月进尺400~600 m,对比传统工法,工效提高了4~6倍;

(2)部分矿井岩石硬度较低、易风化,围岩完整性差;例如山东某矿采用TBM施工,月进尺仅200 m左右,与综掘机工效相当;

(3)部分矿井TBM结构设计存在缺陷,施工存在安全隐患,无法满足煤矿安全生产需要;

(4)围岩、矿山压力及TBM设计均结合较好,但矿井后配套系统制约TBM施工进度,月进度仅维持在300 m左右。

矿用TBM主要为敞开式和护盾式,在围岩坚硬、稳定性好的情况下,均可以实现快速掘进。从及时支护、减小空顶距方面考虑,凯式结构和主梁式结构比护盾式更能适应破碎围岩,凯式结构重心靠后,接地比压更小,能够实现长距离连续扩挖,减小卡机风险,辅助工法作业空间大;敞开式结构目前难以实现小半径转弯。护盾式结构主机长,大埋深地层容易卡盾,通过改进结构可以实现小半径转弯,能够适应煤矿巷道转弯要求。矿用TBM需要在现有结构形式基础上改进创新,以满足煤矿巷道施工要求。

1.2 TBM掘进煤矿岩巷的优势

(1)高效破硬岩。

TBM充分利用了岩石抗剪强度较低的原理,刀具滚动不打滑,使用寿命长,提高了破岩效率,降低设备破岩时的能耗。H.TUNCDEMIR等[9]在分析不同截割工具、岩渣粗糙度指标CI和不同工具破岩比能耗SE(MJ/m3)的基础上得出以上结论,如图1所示,其中,n为不同截割工具系数;k为岩石强度。FRENZEL等[10]根据大量岩体磨耗性试验发现,围岩地质特性和TBM掘进参数是影响滚刀磨损的关键因素。其中,V型滚刀为楔形截面滚刀,CCS型滚刀为常截面滚刀。

图1 各种采矿开采技术对能源单位的形成

Fig.1 Relationship between specific energy and n value

(2)对巷道影响小。

滚刀破岩超挖量小,降低对围岩破坏,巷道完整性好,矿压显现不明显,优化巷道内支护密度,节省支护成本。钱鸣高等[11]分析λ变化时(0≤λ≤1)的应力分布图,得出圆形巷道两侧切向应力集中系数处于2~3,应力集中系数明显小于矩形断面巷道,如图2所示。

图2 圆形孔应力集中系数曲线

Fig.2 Stress concentration coefficient curve of circular hole

圆形断面巷道稳定性最好,机械开挖施工难度最低,尤其适用于埋深大、矿压大的工况;圆形巷道加上锚杆支护,可以大大降低围岩应力集中。

(3)掘进与支护平行作业。

传统炮掘工艺完成一个循环需要6道工序,悬臂综掘工艺需要2道工序,TBM将多道工序集成在一台设备上,实现掘支运一体化,简化掘进工序,提高掘进工效。

(4)高效喷水灭尘、抽风除尘。

配置高效除尘系统,改善现场作业环境,工作环境比传统炮掘及综掘工艺大有改观,减少粉尘等职业危害。

(5)各项先进技术高度集成。

可实现千米钻机、三维物探、高效除尘、快速支护、远程控制、带式输送机自动张紧等各项技术的有效集成,是最有望实现掘进自动化、智能化的先进装备。

2 矿用TBM关键技术

矿用TBM岩巷工程,主要是轨道运输巷,胶带运输巷,主回风巷,瓦斯抽放巷(包括底抽巷和高抽巷)。基于巷道用途不同,TBM施工层位、巷道截面以及设计服务年限区别很大,直接关系到巷道支护工艺和支护成本以及对设备的功能要求。同时,巷道设计又受制于矿产资源赋存条件,工程地质条件以及矿井建设规划,这对TBM整机设计提出了很高的要求。

煤矿常规巷道单条长度不长,巷道带有一定坡度且需要拐弯。矿山TBM工程施工前通常缺乏详细地质调查的条件和时间,地域差别大,地形地质复杂[12],对井下组装、下井尺寸和质量要求苛刻。这些都大大增加了TBM设计和施工的难度。

经过几十年的发展,TBM在铁路、公路等传统硬岩隧道施工中得到大规模推广应用,取得良好的成绩,但是在煤矿领域的研究和工程应用,还处于探索阶段,针对煤矿小空间、高瓦斯、不同功用等特殊工况,还有许多关键技术课题有待进一步研究,如图3所示。

图3 矿用TBM研究重点

Fig.3 Research focus of mining TBM

2.1 工况及TBM地质适应性

煤矿地质环境以沉积岩为主,多为泥质胶结硅质胶结,不同于土层结构,硬度介于次软和极硬岩石之间[13]。施工层位分单一地层和复合地层;单一地层,岩性接近均质,便于施工管理;复合地层,岩性复杂,TBM主机和后配套设计需进行改进,考虑如何过断层破碎带,如何防止软岩大变形卡机,防控突涌水等灾害[14-15],针对复合地层开挖,需要开发双模和多模式TBM,如图4所示。在斜井施工中,TBM面临揭煤,目前缺乏相应的施工标准和规范。可以发挥TBM拼装拱架和管片的优势,顺利穿越松软煤层;瓦斯突出矿井施工,详细分析揭煤过程中遇到的极端情况和各种影响因素,形成施工操作规范;危险作业时人员撤出,远程操作,转入“有人巡视,无人掘进”模式[16]。

图4 双模—多模式盾构

Fig.4 Double mode-multi-mode shield

针对不同埋深地层,研究不同地应力下岩石与盾体相互作用机理,不同岩性围岩收敛变形曲线,有效解决TBM卡机风险。特殊的工况条件,要求矿用TBM具有良好的地质适应性,尤其是顶板和底板适应性,空顶距要小,接地比压小,便于快速通过不良地质段。整机进行模块化设计,分块设计,减小部件下井尺寸和重量,便于运输,洞内快速组装,便于设备转场。

2.2 巷道截面及其利用率

目前TBM只能进行圆形断面开挖,圆形断面应力集中系数小,强度高,适应于埋深大,地应力高,有冲击地压的工况场合。巷道断面形状尺寸应根据矿井生产能力,巷道用途及围岩物理力学性能进行确定。

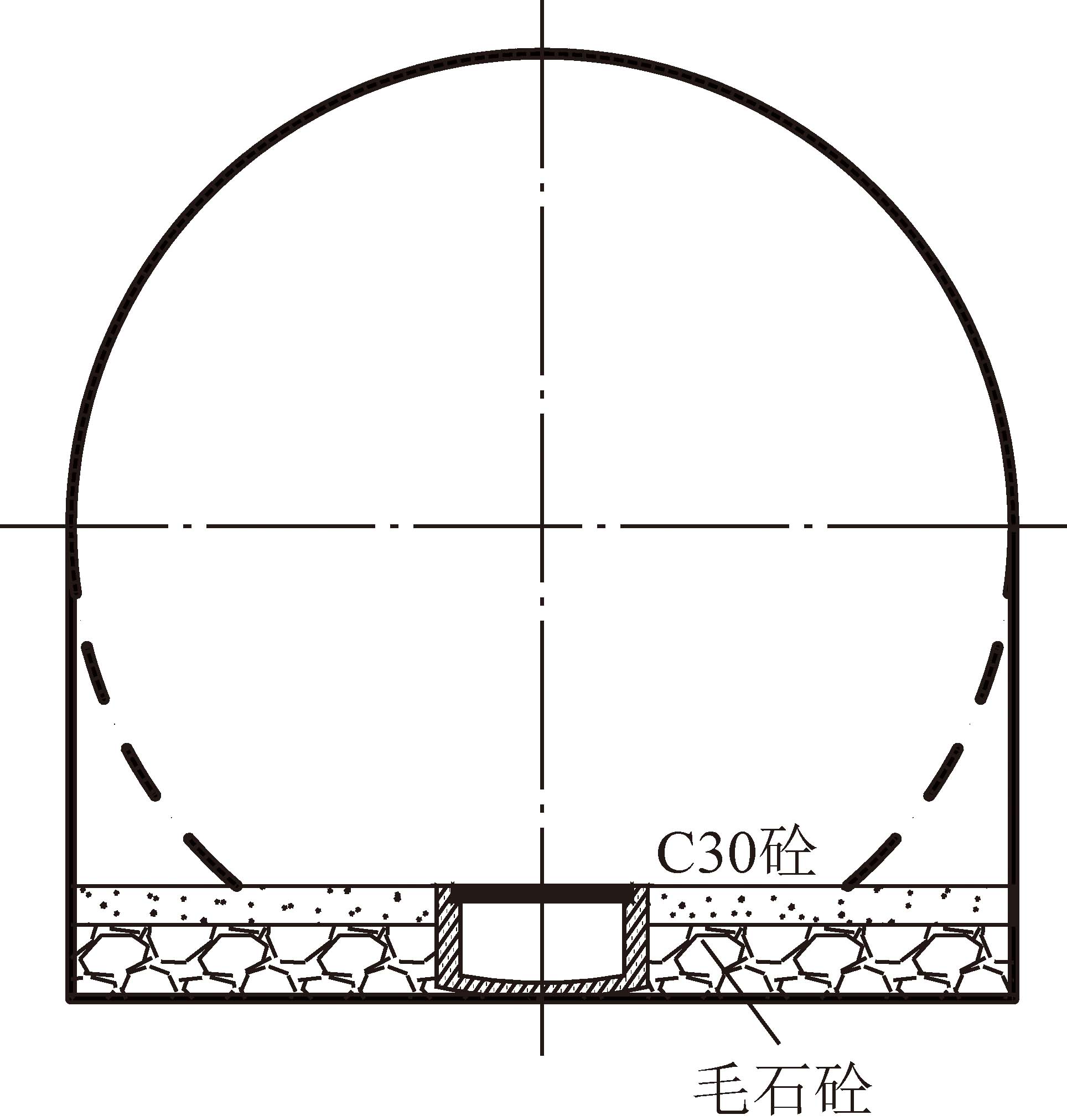

图5为瓦斯抽放巷,顶部运输物料,底部出渣,侧帮通风;图6为贵州某矿运输大巷断面设计图,在圆形断面的基础上,利用洞内矸石底部回填,巷道底部运输设备和人员通道,顶部胶带机出渣。

图5 瓦斯抽放巷示意

Fig.5 Schematic diagram of gas drainage tunnel

图6 运输大巷示意

Fig.6 Schematic diagram of transportation tunnel

针对浅埋深,压力显现不大,断面利用率要求高的煤矿,可以在圆形断面的基础上通过机械2次扩挖,改造为拱形巷道,保证顶板稳定性,断面利用率提高13.7%,如图7所示。

图7 底部2次扩挖

Fig.7 Secondary expansion of bottom

2.3 矿用TBM标准化

煤矿的特殊性,要求矿用设备安全性能高,生产效率高,易操作易维护。轴承、密封、液压电气元器件等关键零部件标准化、自主化、国产化,打破国外技术封锁与垄断,不断提高国内企业技术与产品竞争力,才能完全满足煤矿对设备价格、质量、交货期的综合要求。

技术、产品、施工、组织管理标准化研究至关重要。首先符合TBM国家标准,还要符合煤炭行业标准,最终形成企业标准,指导设计研发、生产制造,检验和验收,设备操作。旨在提高产品通用性增强部件互换性,施工作业规范性,提高效率,保证施工人员安全。

矿用TBM标准化包含以下4部分工作:

(1)产品系列化。煤矿大型综采设备已经定型,煤矿巷道截面设计,以满足实际需要为准则。根据笔者多年研究,煤矿巷道采用圆形断面,巷道直径主要分以下4个系列,φ3 m级,φ4 m级,φ5 m级,φ6 m级;系列化可以减少类别,便于产品改进升级,有利于设计、生产、采购、巷道施工,也有利于降低设备成本,缩短制造周期。

(2)部件通用化。轴承密封等关键外购件,大型结构件,电气液压元器件,模块化设计,统一接口尺寸,提高通用性和互换性,既提高产品可靠性,也有利于降低库存。

(3)零件标准化。制定企业标准件库,不断扩大企标件范围。通过标准化研究,全面提升产品性能,有助于矿用TBM工法推广。

(4)认证标准化。煤矿岩巷TBM正处于初期发展阶段,行业标准正在制订中。安标中心把TBM划入采掘设备序列,矿用TBM机械、电气、液压、流体各系统必须符合煤矿防爆管理的要求,所有配套件必须按照采掘工作面设备选型,相关元器件需要取得煤安认证,整机通过煤安认证。

2.4 支护与掘进工效匹配

TBM快速掘进要求掘支同步。巷道支护根据工程地质资料,围岩类别及特征进行设计,须满足巷道支护强度要求,科学合理计算支护材料消耗。一般采用锚、网、喷支护代替管片支护,支护成本大大降低。支护作业在TBM一个掘进循环中完成,避免掘支失调。根据支护强度要求和单钻机支护效率,配置钻机数量。锚杆与锚索支护分开,多钻机、各工序交叉平行作业,达到支护与掘进匹配。详实的工程地质资料,先进的支护设备,合理的施工工艺,科学的施工组织管理,高素质施工队伍,是TBM实现高效掘进的关键因素。

开展智能支护系统研究,基于掘进参数、盾体位移和受力等多元信息的判识,实现精准识别、快速处理。

2.5 结构形式和掘进参数优化

TBM结构形式和掘进参数设计是影响掘进效率的关键因素。国内外学者做了大量研究工作,程永亮等[17]对刀盘结构形式、结构参数研究,提出TBM刀盘地质适应性设计方法;刘志杰等[18]针对围岩属性进行适应性设计,充分利用刀盘设计实例中积累的成功经验和科学数据,综合考虑,提出刀盘主参数设计方法;张娜等[19]建立TBM混合云管理平台,通过分析TBM掘进过程参数随时间变化规律,建立岩机关系模型,为科学掘进方案提供参考依据,如图8所示。

TBM工作过程中振动很大,容易对围岩特别是松动围岩造成破坏。围岩不稳定情况下,重点研究不同刀盘转速,贯入度,掘进速度下TBM振动对围岩的影响,优化掘进参数快速通过断层破碎带。围岩条件良好情况下,以出料粒度值为基础,研究不同掘进参数下,如何获得最佳粒度值,实现滚刀破岩最佳比能耗,减少延米滚刀消耗,减少换刀时间和换刀频率;建立刀盘刀具实时感知系统,如图9所示;研发换刀机器人,实现安全、及时、快速换刀。

图8 掘进参数优化模型

Fig.8 Optimization model of driving parameters

图9 刀盘刀具实时感知系统

Fig.9 Real time perception system of cutter head and cutter

2.6 掘进清洁化作业

井下环境复杂,传统工法施工过程中产生大量粉尘、有害气体、振动和噪声污染,带腐蚀性的水雾,高温或者低温等危害,其中粉尘的危害最大,引起职业病总人数的比例达到90%,严重危害职工健康。TBM刀盘上配置外喷雾灭尘系统,主机后部配置有干式或湿式除尘器,可以大大降低工作面粉尘含量,改善工作区域作业环境;TBM配置排水泵及时解决巷道积水;配置有害气体检测装置,加大进风解决有害气体问题。下一步需要重点研究大坡度、长距离巷道掘进面临的通风排水问题;TBM设备振动和噪声不大,符合煤矿安全认证要求。

矿用TBM可实现风速,进风量,除尘风机抽污风量等参数达到最佳匹配,除尘风机采用变频控制,解决掘进距离不断增大对除尘效果的影响。井下热源多,高温热害对人体健康影响很大。以人为本,推进高温矿井职业健康管理,TBM配置矿用制冷机组作为未来重要研究方向。

3 TBM快速掘进技术

矿用TBM要实现快速高效掘进充分体现工法先进性,设备是基础,工况是前提,管理是关键。在符合煤矿安全规程的前提下,设备、施工、管理有机融合。提高设备安全性,可靠性,符合煤矿工人安全操作习惯。

3.1 透明化掘进工作面的打造

安全生产是煤矿企业开展各项工作的第1要务。TBM掘进过程中,针对水和瓦斯灾害,必须做到:有疑必探,逢掘必探,先治后掘。王存飞等[20]在分析煤矿企业自动化智能化开采特殊要求的基础上,从智能应用层、信息层、传输层和感知层4个层次上对整个透明工作面的架构进行设计。TBM配置先进的不良地质探测系统,如图10所示。超前地质预报可实现对TBM前方断层、破碎带、含水构造等不良地质的预测,并为TBM掘进提供安全掘进建议。该模块主要包含不良地质超前探测、预报结果及评价、综合评价、施工建议措施等功能。

图10 不良地质探测系统

Fig.10 Bad geological detection system

矿用TBM融合千米定向钻机技术,如图11所示,在地质条件复杂,特别是煤与瓦斯突出矿井比例较大的云贵川和淮南等地区,要求逢掘必探,物探先行,钻探验证;TBM用于大巷掘进,穿煤层施工,面临揭煤问题,刀盘特殊设计,预留打钻孔;换步时,设计特殊钢管片,辅助实现换步,防止撑靴挤压巷帮造成片帮;定向钻机从巷帮开孔,绕行至刀盘前方煤体,进入煤体后在煤体内实施顺层钻孔,提前进行瓦斯抽放,卸压消突,实现智能、安全、精准掘进。

图11 TBM+定向钻探技术

Fig.11 TBM+directional drilling technology

3.2 爬坡及转弯掘进控制技术

矿用TBM发展趋势:主机移动灵活、适应性强,适应较大坡度,小半径转弯;出渣是制约设备快速掘进的关键因素。融合大倾角带式输送机出渣技术和转弯胶带机技术,如图12所示,主机胶带机采用浮动式结构,增加挡边轮和压带轮,在转弯段,避免胶带跑偏,倾覆,减少撒料,实现转弯段连续出渣。

图12 转弯胶带机

Fig.12 Turning belt conveyor

在长距离大坡度掘进时,需配置2套独立撑紧系统,确保换步时TBM始终能够撑紧硐壁,防止溜车,如图13所示。

主推进系统液压油缸带行程传感器,分为上下左右4组,通过控制不同油缸的推进行程,调整设备姿态。

图13 大坡度施工

Fig.13 Large slope construction

3.3 支护方式多样化

TBM选型的重要前提条件是围岩能够自稳或者在一定时间内自稳。顶板被列为煤矿“五大自然灾害”之一,煤矿巷道顶板管理是重点,关系到施工安全和施工作业进度。在机型选择和结构设计上,缩短盾体长度或者增加临时支护装置,尽量减少空顶距,延长顶板稳定时间,通过锚网支护,钢拱架支护,应急喷砼支护,对新暴露围岩联合支护,防止冒顶事故发生,做到及时支护才能安全掘进,如图14所示。

图14 联合支护效果

Fig.14 Combined support effect

3.4 出渣方式多样化

TBM集成煤矿现有出渣设备,如可90°弯曲刮板运输机,长距离大跨度转载机,自动张紧、可伸缩带式输送机,机动灵活梭式矿车,小半径转弯胶轮车,轨道矿车出渣等等;TBM在小半径转弯掘进时,出渣严重制约掘进,多种出渣方式相结合,可实现TBM破岩,装载,排矸连续作业,如图15所示。

图15 出渣方式

Fig.15 Slag discharging method

4 TBM智能掘进技术

TBM掘进过程中产生的岩体力学数据、机电液数据、滚刀消耗数据、渣片图像数据、施工耗材数据等,蕴含着丰富的岩-机相互作用信息。目前缺乏有效的平台对这些多元异构数据进行标准化采集与挖掘利用,造成大量数据资源浪费。同时TBM现场施工环境复杂多变,传统的TBM掘进控制依赖于现场技术人员的施工经验,掘进参数不合理、姿态调控不及时、支护决策不当,易造成设备异常损坏、塌方、卡机等工程事故发生,开展TBM智能掘进关键技术研究是解决上述问题的有效途径,也是TBM技术未来发展的必然趋势。谢和平等[21]从重大科学发现对能源科技发展促进作用的视角,提出矿井建设与地下空间一体化利用等四大煤炭革命理念,提出了煤炭革命3.0,4.0,5.0三个发展阶段构想。矿用TBM利用大数据、云计算平台和智能掘进系统—TBM-Smart,减人提效,逐步实现机械化换人、自动化减人、智能化掘进,最终目标实现无人化、自主掘进!

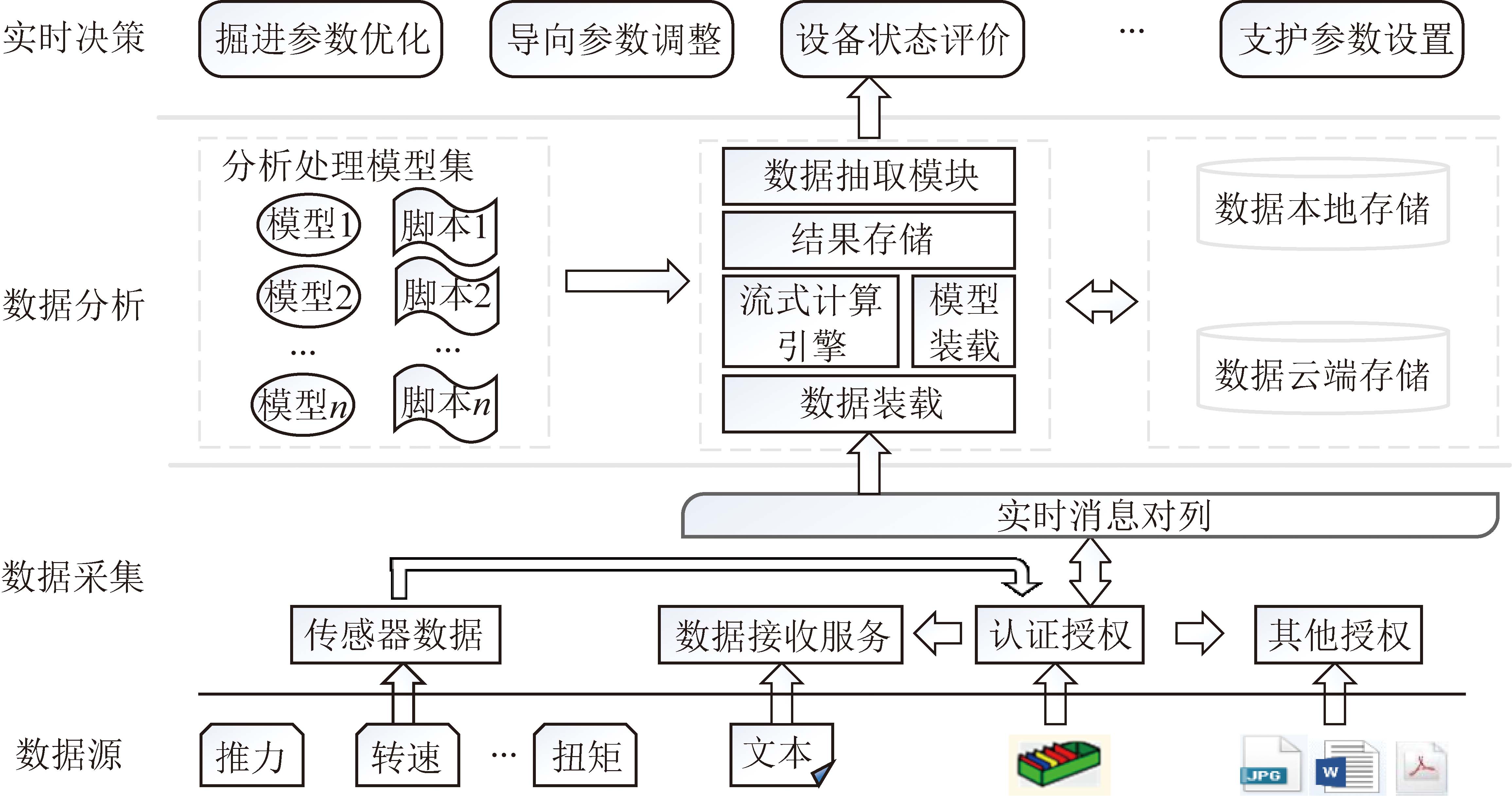

4.1 TBM智能掘进技术体系

TBM智能掘进技术研究应按照“以感知为基础,以信息融合为中心,以智能掘进为目标”的原则进行设计建设,解决TBM掘进缺感知、缺数据、缺决策的问题。TBM智能掘进总体研究体系,如图16所示,基于一套数据标准体系、一系列感知终端、建设一条数据传输通道、开发一个TBM云服务平台,面向项目各参与方实现按需服务。

图16 TBM智能化研究体系

Fig.16 TBM intelligent research system

TBM智能化整体研究体系可分为边缘感知层、数据传输层、信息融合层以及决策应用层:

(1)边缘感知层用于提高设备对巷道掘进工作面前方不良地质信息探测与预警能力,加强设备自身运行状态感知能力,获取更多源的结构化和非结构化信息;

(2)数据传输层汇总不同类型数据,传输至平台层并进行分类存储,保证各类数据实时性与完整性,用于后期数据挖掘与分析;

(3)平台融合层用于将所获取多源信息进行深度挖掘和融合,用于开展大数据分析、知识库和规则库的建立;

(4)决策应用层根据开发的专家知识库、虚拟掘进实验平台、掘进参数预估模型、智能导向模型等给予TBM智能辅助驾驶建议。

4.2 设备与岩体信息感知

4.2.1 设备数据采集

(1)TBM机电液信息

TBM设置有100~300只不等的传感器,通过PLC控制器将传感器采集的模拟信息转换为具有实际物理意义的物理量,显示在主控室上位机上,该数据同时储存在上位机上,主司机根据数据信息控制、优化设备参数,如图17所示。

图17 TBM设备数据获取

Fig.17 TBM equipment data acquisition

(2)TBM刀盘刀具信息

刀盘系统作为TBM核心部件之一,实时获取其状态信息意义重大。通过解决传感器供电、数据传输、安全防护等问题,开发出TBM刀盘振动监测、刀具监测系统,在巷道掘进过程中可实时获取刀盘振动信息、滚刀的受力、磨损、转速等信息,如图18所示。

4.2.2 巷道岩体数据采集

(1)超前地质预报

将激发极化和破岩震源两种新型超前地质探测方法搭载到岩巷TBM上,实现TBM前方地质信息(三维位置、空间形态及其赋存水量)的较准确探测,同时开发TBM岩体地质虚拟可视化展示系统,实现岩体与不良地质的定量化和可视化表达,如图19所示。

(2)岩体渣片信息

TBM掘进过程中将围岩破碎成大小不同的岩块,通过对岩渣的观察识别获得巷道掘进工作面岩性及其特征。A.RISPOLI[22-23]等基于图形分析方法研究岩渣粒径分布规律与TBM掘进参数之间的关系。TBM后配套系统出渣胶带机上方配置岩渣拍摄设备,实时获取岩渣信息,分析掘进参数,据此评价破岩效率。如图20所示。

图18 刀盘振动监测系统组成

Fig.18 Composition of cutter head vibration monitoring system

图19 超前地质预报系统搭载与可视化展示

Fig.19 Carrying and visual display of advance geological prediction system

图20 岩渣拍摄装置

Fig.20 Rock slag shooting device

对拍摄到的图片进行图像处理,获取渣片尺寸和破碎程度等信息,并以渣片破碎形态、渣片颗粒级判定巷道在掘岩体情况与TBM运行状态,如图21所示。

图21 渣片分割与面积统计

Fig.21 Slag slice segmentation and area statistics

4.3 海量数据传输与存储

4.3.1 数据传输

数据传输采用自定义的TCP方式,数据采集终端对数据进行序列化,服务器反序列化后存入相应的数据库。PLC数据的序列化格式,见表1。

数据远程传输分为实时数据传输和历史数据传输两部分。实时数据按照指定时间间隔从已缓存的内存中获取当前最新的数据,直接推送到远程数据中心。历史数据从缓存数据库中查询指定数量的最老数据,按照时间顺序打包,发送至数据中心。当数据发送成功后,便将该数据从缓存数据中删除,如图22所示。

当网络临时中断时,历史数据将在采集终端临时数据库持续缓存,一旦重新通网,之前的数据即可达到“续传”的效果,确保历史数据在远程数据中心不会丢失。

表1 PLC数据序列化

Table 1 PLC data serialization

序列名称数据类型功能描述时间戳int64数据采集时的本地时间消息编号in32数据采集时的缓存流水号,用于判断数据是否已更新CRC32uint32数据的校验码,用于判断数据完整性Data二进制数据二进制序列化后的PLC数据

图22 数据远程传输示意

Fig.22 Schematic diagram of data remote transmission

4.3.2 数据存储

(1)数据标准化

TBM设备上有100~300个不等的参数,根据每个功能单元,将其对应的参数进行格式化,给每一个不同功能或者不同位置的功能单元定义一个ID,不同设备相同的功能单元所对应的ID名称一致,对不同的设备进行横向或者纵向比较、分析、挖掘。图23为PLC地址与设备数据映射关系图。

图23 PLC地址与设备数据映射关系

Fig.23 Mapping relationship between PLC address and equipment data

(2)数据存储

对于TBM等设备运行数据,工程地质资料,图片视频等,存放在非关系型数据库MongoDB中。利用MongoDB构建大数据仓库,可支撑TBM海量信息存储;同时将数据的实时存储与分析供给分开,实现数据存储平台的读写分离;通过数据仓库分片+复制集一体化架构方式,自动将数据拆分,自动冗余备份,如图24所示。TBM设备运行参数及地质资料存储表,如图25所示。

4.4 TBM云计算平台

4.4.1 云计算平台构架

根据TBM云平台架构设计方案,系统层面搭建了Hadoop&Spark一体化大数据分析平台,系统技术架构,如图26所示。借助于Hadoop集群及其子系统对TBM海量信息进行存储、挖掘以及可视化展示,进而找出掘进过程中人-机-岩宏观对应规律。

图24 数据仓库分片与数据复制集示意

Fig.24 Data warehouse segmentation and data replication set

图25 TBM设备运行参数及地质资料存储表

Fig.25 TBM equipment operation parameters and geological data storage table

4.4.2 云计算平台功能

TBM云计算平台客户端采用B/S架构,用户界面以Web页面实现。通过TBM云平台实现TBM实时运行状态与地质状况,掌握施工日志等情况,如图27所示。除此之外,借助大数据技术,实现对TBM海量数据的挖掘,开发TBM智能掘进模型。

4.5 掘进智能控制软件(TBM-Smart)

4.5.1 TBM-Smart软件技术架构

TBM-Smart系统架构划分为数据采集层、数据分析层、实时决策层,如图28所示,TBM-Smart智能控制系统中数据装载模块负责接入来自传感器等装置传输过来的实时数据,数据抽取模块负责批量抽取历史数据,模型装载模块负责将分析处理模型集中的计算模型和脚本加载到系统中,该系统能够根据分析处理模型在完整大数据集上实时计算出相应的指标,并进行判断,最终将结果反馈给决策层,从而执行相关动作。

4.5.2 TBM-Smart功能

TBM-Smart智能掘进系统包括辅助驾驶、超前地质预报、设备感知、安全预警、岩体感知、智能导向和智能支护等7个功能模块,如图29所示。其中超前地质预报、岩体感知和智能支护3个模块是地质状态的映射,智能导向、设备感知和安全预警是设备感知的映射,岩体与设备共同作用,驾驶员要做出最科学的决策,则是辅助驾驶模块。

图26 大数据分析平台技术框架

Fig.26 Technical framework of big data analysis platform

图27 TBM掘进信息云计算平台

Fig.27 TBM tunneling information cloud computing platform

5 煤矿TBM发展前景

《中国制造2025—能源装备实施方案》中,将煤炭绿色智能掘进装备列入能源装备发展任务,技术攻关研发煤矿巷道高效快速掘进与支护装备,依托《煤炭工业发展十三五规划》推动全断面掘进机及配套设备的试验示范。

5.1 从劳动密集型向技术密集型转变

目前中国人口红利逐步消失,煤矿作为劳动密集型企业首当其冲。TBM作为技术密集型装备,还需进一步向自动化与智能化方向转变,从有人作业向有人巡视转变,从现场操作向远程操控转变,从人工识别向大数据智能鉴别转变。

5.2 掘进速度更快、更安全

为了满足煤矿采掘接替需要,对岩巷掘进速度提出了更高的要求。另外,开采深部煤炭资源,面临的瓦斯问题将日趋严重,岩巷快速掘进是治理瓦斯最为关键的措施之一。TBM还需进一步做好与煤矿的深度融合,做到更安全、更高效。

5.3 从硬岩TBM向软岩TBM发展

TBM对地层敏感,对软岩适应性较差,煤矿地质条件复杂且岩石硬度不高,限制了TBM在煤矿使用范围。杨华勇院士在国家“973计划”项目《硬岩掘进装备的关键基础问题》,掘进电液系统动力高效传递课题研究中提出刀盘多源驱动均载控制方法,基于粘性调速机理的刀盘脱困方法,首创TBM刀盘电机-马达混合均载驱动,能够减小驱动部外形,减小空顶距,给辅助工法提供作业空间,增大刀盘瞬时脱困扭矩,降低卡机风险,为开发适应软岩TBM提供解决思路。

图28 TBM-Smart软件技术架构

Fig.28 Tbm-smart software technology architecture

图29 TBM-Smart功能模块规划

Fig.29 Tbm-smart function module planning

6 结 语

随着能源需求量的增加,资源开采强度增大,向地球深部进军是我国和全球未来发展的必然选择;对掘进工法在机械化、自动化、智能化、少人化方面提出了更高的要求,对掘进设备的可靠性、安全性提出了更高的要求。

现在正处于能源革命和传统能源技术装备优化升级的关键时期。TBM用于煤矿岩巷施工还处于初级发展阶段,结构优化,提高工况适应性,少人化智能化作业,装备与工况相结合是未来研究的重点;培养高素质、高技能矿用TBM产业工人,制订井下施工作业规范,是工法成功推广的关键因素。同时需要转变目前的矿井建设理念,提前规划,扬长避短,充分发挥TBM优势,保障矿井采掘接替,带动产业转型升级,提升矿山智能化技术水平,促进煤炭工业高质量发展。随着TBM设备结构优化,组装和转场工期缩短,巷道规划更加合理,延米费用下降,从工期、造价和安全性等方面综合考虑,矿用TBM在煤矿岩巷施工中将有更广阔的市场前景!TBM工法将引领煤矿岩巷更快、更好、更安全施工!

[1] 钱鸣高,许家林,王家臣.再论煤炭的科学开采[J].煤炭学报,2018,36(3):1-13.

QIAN Minggao,XU Jialin,WANG Jiachen.Further on the sustainable mining of coal[J].Journal of China Coal Society,2018,36(3):1-13.

[2] 中国煤炭工业协会.中国煤矿机械化生产情况年度报告[R].2018.

[3] 叶仿拥,马永辉,徐晋勇,等.掘进装备在我国煤矿中的发展及趋势[J].煤炭科学技术,2009,37(4):61-64.

YE Fangyong,MA Yonghui,XU Jinyong,et al.Development and tendency of mine roadway heading equipment in China coal mines[J].Coal Science and Technology,2009,37(4):61-64.

[4] 马睿.巷道快速掘进空顶区顶板破坏机理及稳定性控制[D].徐州:中国矿业大学,2016.

MA Rui.Failure mechanism and stability control of empty roof in roadway rapid excavation[D].Xuzhou:China University of Mining and Technology,2016.

[5] 程桦,唐彬,唐永志,等.深井巷道全断面硬岩掘进机及其快速施工关键技术[J].煤炭学报,2019,27(9):1-11.

CHENG Hua,TANG Bin,TANG Yongzhi,et al.Deep-Buried roadway full face tunnel boring machine and its rapid excavation key technologies[J].Journal of China Coal Society,2019,27(9):1-11.

[6] 杜彦良,杜立杰.全断面岩石隧道掘进机—系统原理与集成设计[M].武汉:华中科技大学出版社,2010.

[7] 刘泉声,黄兴,时凯,等.煤矿超千米深部全断面岩石巷道掘进机的提出及关键岩石力学问题[J].煤炭学报,2012,37(12):2007-2013.

LIU Quansheng,HUANG Xing,SHI Kai,et al.Utilization of full face roadway boring machine in coal mines deeper than,1000m and the key rock mechanics problems[J].Journal of China Coal Society,2012,37(12):2007-2013.

[8] 秦晓光,徐辉东,刘林林.TBM技术在我国煤矿中的应用[J].低碳世界,2016,26:99-100.

QIN Xiaoguang,XU Huidong,LIU Linlin.Application of TBM technology in coal mines in China[J].Low Carbon World,2016,26:99-100.

[9] TUNCDEMIR H,BILGIN N,COPUR H,et al.Control of rock cutting efficiency by muck size[J].International Journal of Rock Mechanics & Mining Sciences,2008(45):278-288.

[10] FRENZEL C,KASLING H,THURO K.Factors influencing disc cutter wear[J].Geomechanik und Tunnelbau,2008,1(1):55.

[11] 钱鸣高,石平五.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2003.

[12] 黄丹,杨小聪,陈何.TBM在地下金属矿山应用中的发展现状与趋势[J].有色金属工程,2019,9(11):108-121.

HUANG Dan,YANG Xiaocong,CHEN He.Development status and trend of tunnel machine in underground metal mine application[J].Nonferrous Metals Engineering,2019,9(11):108-121.

[13] 贾炎.矿用全断面巷道掘进机机型特点[J].煤矿安全,2019,50(7):168-171.

JIA Yan.Characteristics of mine-used full-face tunnel boring machine[J].Safety in Coal Mines,2019,50(7):168-171.

[14] 刘泉声,黄兴,刘建平,等.深部复合地层围岩与TBM的相互作用及安全控制[J].煤炭学报,2015,40(6):1213-1224.

LIU Quansheng,HUANG Xing,LIU Jianping,et al.Interaction and safety control between TBM and deep mixed ground[J].Journal of China Coal Society,2015,40(6):1213-1224.

[15] 刘泉声,时凯,黄兴.TBM应用于深部煤矿建设的可行性及关键科学问题[J].采矿与安全工程学报,2013,30(5):633-641.

LIU Quansheng,SHI Kai,HUANG Xing.Feasibility of application of TBM in construction of deep coal mine and its key scientific problems[J].Journal of Mining & Safety Engineering,2013,30(5):633-641.

[16] 唐永志,荣传新.淮南矿区复杂地层大型矿井建设关键技术[J].煤炭科学技术,2010,38(4):40-44.

TANG Yongzhi,RONG Chuanxin.Development and application of full-section rock tunneling boring machine in coal mine[J].Coal Science and Technology,2010,38(4):40-44.

[17] 程永亮,钟掘,暨智勇,等.TBM刀盘地质适应性设计方法及其应用[J].机械工程学报,2018,54(1):1-9.

CHENG Yongliang,ZHONG Jue,JI Zhiyong,et al.Geological adaptive design method and application of TBM cutter head[J].Journal of Mechanical Engineering,2018,54(1):1-9.

[18] 刘志杰,史彦军,腾弘飞.基于实例推理的全断面岩石隧道掘进机刀盘主参数设计方法[J].机械工程学报,2010,46(3):158-164.

LIU Zhijie,SHI Yanjun,TENG Hongfei.Case-based reasoning approach for cutter head principal parameter design of full face rock tunnel boring machine[J].Journal of Mechanical Engineering,2010,46(3):158-164.

[19] 张娜,李建斌,荆留杰,等.基于隧道掘进机掘进过程的岩体状态感知方法[J].浙江大学学报,2019,53(10):1977-1985.

ZHANG Na,LI Jianbin,JING Liujie,et al.Prediction method of rock mass parameters based on tunneling process of tunnel boring machine[J].Journal of Zhejiang University,2019,53(10):1977-1985.

[20] 王存飞,荣耀.透明工作面的概念、构架与关键技术[J].煤炭科学技术,2019,47(7):40-44.

WANG Cunfei,RONG Yao.Concept,architecture and key technologies for transparent longwall face[J].Coal Science and Technology,2019,47(7):40-44.

[21] 谢和平,王金华,王国法,等.煤炭革命新理念与煤炭科技发展构想[J].煤炭学报,2018,43(5):1187-1197.

XIE Heping,WANG Jinhua,WANG Guofa,et al.New ideas of coal revolution and layout of coal science and technology development[J].Journal of China Coal Society,2018,43(5):1187-1197.

[22] RISPOLI A,FERRERO A M,CARDU M,et al.Determining the particle Size of debris from a Tunnel Boring Machine through photographic analysis and comparison between excavation performance and rock mass properties[J].Rock Mechanics and Rock Engineering,2017(50):2805-2816.

[23] RISPOLI A,FERRERO A M.Hard rock TBM performance:Preliminary study based on an exploratory tunnel in the Alps[A].Rock Mechanics and Rock Engineering:From the past to the future[C].London:Taylor & Francis Group,2016:469-474.