结合国家《能源发展“十三五”规划》和《煤炭工业发展“十三五”规划》等政策分析,煤炭消费占我国一次能源消费的2/3,预计到2030年煤炭在一次能源中的比重还将占50%[1-3]。随着大数据、云计算等新一代信息技术同机器人、人工智能的融合发展,煤炭行业发生着巨大的技术变革,开始迈向智能化、无人化时代。

近年来,我国综采技术与装备发展迅速,促进了煤炭工业自动化、智能化程度显著提高,综采无人化工作面已在多个煤矿实践,使得综采工作面采煤效率也大幅提高。相比综采技术与装备的发展,综掘工作面的智能化、无人化程度较低,采掘失衡的问题严重影响煤矿的高效生产。虽然部分综掘工作面已经实现机械化,使用掘进机、锚杆钻机等装备完成掘进工作,但仍然需要投入大量的工人辅助操作,煤矿巷道掘进工作面环境恶劣,长期受温度、粉尘、噪声等的影响,工人的身体健康和生命安全得不到有效保障[4-6]。巷道掘进是完成井巷工程的主要部分,掘进的工艺与装备水平直接影响煤矿的生产效率,研究自动化、智能化的快速掘进工艺与装备,让煤矿生产更加高效安全,同时也能把煤矿工人从掘进工作面解放出来,最终实现掘进工作面的“少人则安,无人更安”[7-8]。

目前煤矿井下巷道综掘工作面煤机装备的智能化程度低于综采工作面,缺乏对机身位姿、工作环境、装备故障的自主感知能力,同时综掘工作面的截割、护顶和锚固等环节需要人工控制操作的步骤繁杂,而且各个环节不能平行作业,无法实现装备间的协同控制[9]。因此,研究智能化掘进的自主感知及调控技术与理论,对提升巷道掘进智能化水平具有重大意义。

1 综掘工艺与装备现状

1.1 掘进机工艺与装备现状

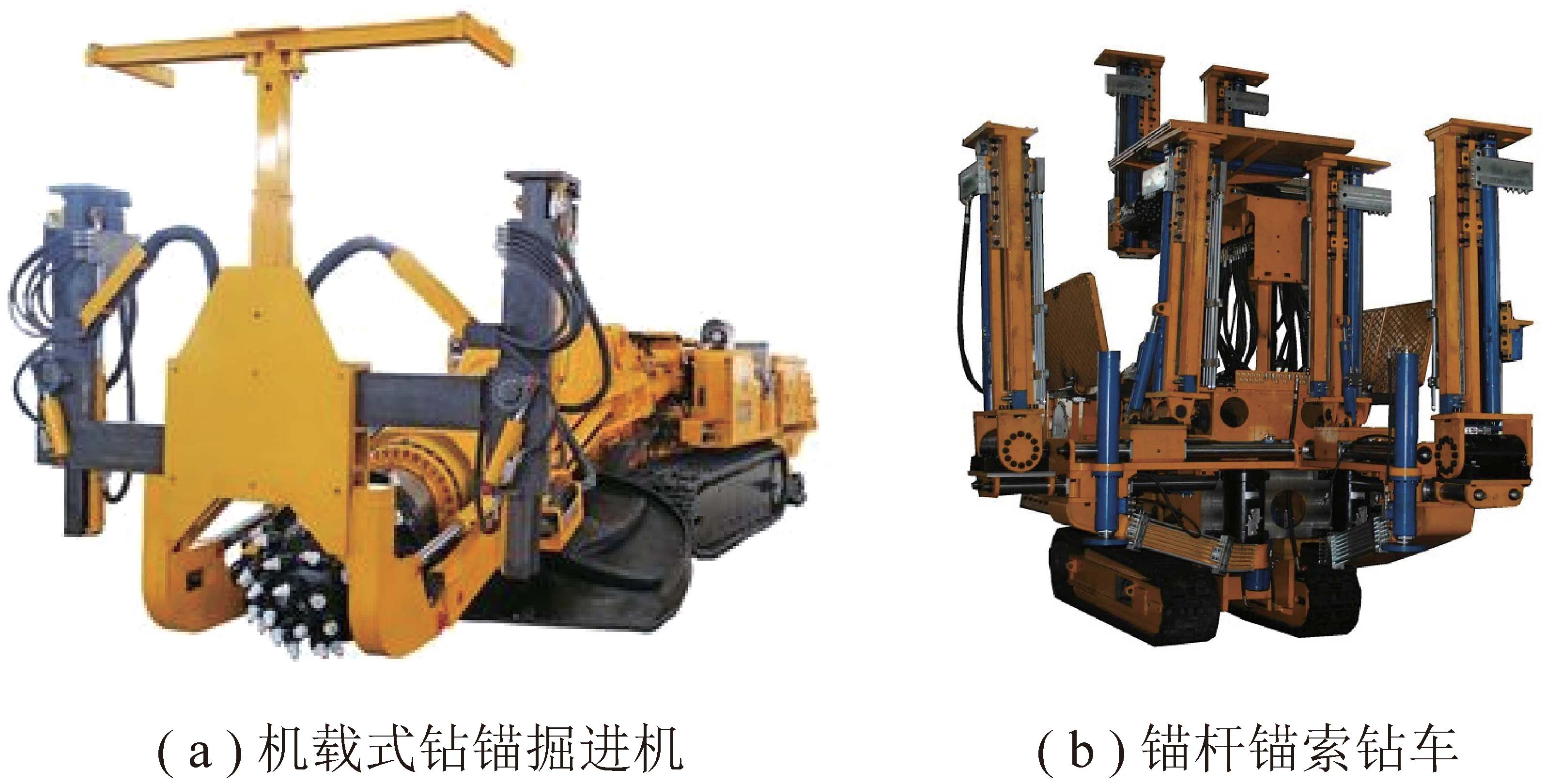

我国巷道掘进作业从传统的钻爆法掘进慢慢转向为综合机械化掘进,以悬臂式掘进机为代表,配套锚杆钻机、带式输送机、桥式转载机等设备开展掘进作业,相比于钻爆法掘进速度更快、施工安全性更高、巷道成型质量更好[10]。国外最早开展掘进机的集成化设备研究,连续采煤机和掘锚一体机已在美国、澳大利亚等国家使用。在南非Mpumalanga矿场服役的山特维克公司MC430型连续采煤机,具有较高的切削力,大大缩短了硬岩煤巷的掘进周期。美国久益环球公司2019年在波兰Budryk煤矿开始运营的12CM30型掘锚机,适用于中厚煤层,采用Faceboss控制平台,可以实现同时截割和锚固[11-12]。国内外最新巷道掘进装备如图1所示。

连续采煤机适用于顶板稳定的巷道掘进或房柱式开采,掘锚一体机主要用于大断面半煤岩巷或全岩巷掘进。悬臂式掘进机作为我国煤矿综掘工作面最为常见的工程设备,依靠截割部与履带行进破岩,形成巷道断面,结合临时护顶与永久锚固工艺完成巷道开拓作业,相对成熟且应用广泛,综合掘进工艺流程图如图2所示。因此笔者面向悬臂式掘进机技术与工艺,开展聚焦智能化掘进相关研究。

1.2 巷道护顶工艺与装备现状

联合支护(锚杆-锚网支护)技术因其高效、高速、可靠性好等特点在煤矿井下普遍使用,近几年国内外科研机构及公司对此都展开了一定的研究。密歇根理工大学对锚杆支护效果进行了实验研究[13];阿拉巴马大学分析了锚杆支护前后复合顶板承载能力变化[14];哈里斯德米尔大学进行了锚杆支护应力分析实验[15]。结合联合支护技术,在综掘护顶装备上,机载式临时护顶初步可以实现自动布网,虽然可以大幅减少护顶钻孔的时间,但是不能同时进行掘进和护顶;超前液压支架护顶可根据顶板状态自适应控制支撑力调节护顶姿态,实现掘进-护顶平行作业,巷道护顶装备如图3所示。

图1 巷道掘进装备

Fig.1 Roadway driving equipment

图2 综合掘进工艺流程

Fig.2 Process flow chart of comprehensive tunneling

图3 巷道临时护顶装备

Fig.3 Roadway temporary roof protection equipment

1.3 巷道锚固工艺与装备现状

目前的气压、液压锚杆钻机锚固技术已经趋于成熟,但是不能和截割煤岩工作同时进行,自动化程度不高。当前主要的自动锚固工艺与设备有:① 将锚杆钻机集成于掘进机顶部,两台液压锚杆钻机通过龙门框架设置在机身的两侧,回转台上部设置有超前护顶装置,如图4(a)所示,山东莱芜煤矿机械有限公司[16]研发的煤矿井下空中迈步支护及钻锚机器人;② 独立行走的锚杆锚索钻车,钻车前部布置钻臂用于顶锚杆、锚索支护作业,后部布置钻臂用于帮锚杆支护作业,钻臂安装在可升降的工作平台上,可根据不同的巷道高度进行升降,如图4(b)所示,景隆重工公司设计制造的自动化锚杆钻车。

图4 巷道自动锚固装备

Fig.4 Roadway automatic anchoring equipment

2 智能化快掘方法与协同原理

2.1 快掘创新方法与理论

智能化掘进是指掘进机器人群组设备多机协同完成钻探、掘进、临时支护、永久支护等巷道智能化开拓作业,智能化掘进相比自动化掘进具有自感知、自学习和自控制能力,即包含状态感知、自主决策、精准执行三大部分,状态感知方面,利用多传感器系统,进行超前探测、掘进位姿、临时护顶、钻机姿态、设备运行状态等的精准感知;自主决策方面,对感知层的多源数据信息融合分析与挖掘,通过机器学习、深度学习等工智能技术,制定自主纠偏与位姿校正、智能调动与自动驾驶、煤岩钻裂控制、自适应截割、故障诊断、智能支护、自适应钻进等的控制策略;精准执行方面,接收决策层指令,同时反馈设备执行状态,实现掘进机器人群组设备的多机协同作业。

掘进机器人群组多机协同完成掘进、护顶、锚固作业,即掘进机、临时支架、钻锚机等群组装备进行采掘—临时护顶—布网—锚固作业,实现智能化快速掘进基于以下关键理论:① 智能化超前钻探感知理论,创新超远距离钻探感知地质性状与硬质煤岩控制新方法(钻孔致裂,降低煤岩硬度)[17-18];② 智能化掘进机操控关键方法,构建掘进机器人群组自主定向闭环控制系统;③ 协同护顶新装备结构与控制方法,研制掘进机器人与支护装备作业协同控制系统,为掘进机器人的安全掘进与护顶协调作业控制提供技术支撑[19-20];④ 高可靠锚固自动化新方法,研制自动钻孔与锚护控制一体化集成装备,实现回采掘进巷道的顶锚杆全自动锚护。

煤矿综合掘进智能化技术体系构架,如图5所示。

图5 智能化掘进技术体系构架

Fig.5 Framework of intelligent tunneling technology system

2.2 群组协同控制理论与数字孪生技术

基于综掘装备协同控制理论及工序连续并行策略,通过建立掘进机群组位姿和运动关联模型,对多机群组的时空坐标系进行统一,在单机设备自动化的基础上进行多机群组的精准定位与智能导航,实现多机群组信息的实时共享与互联互通,解决多机协同并行作业冲突的问题。可在顶板稳定、地质条件较好的煤巷环境下先行开展新型掘进技术研究,为此提出机器人化掘护锚联合机组设计,并搭建了多机协同远程智能操控平台,如图6所示。利用该平台验证行走智能控制、自主纠偏、截割轨迹优化、智能截割等基础理论及实现方法,深化研究掘护锚协同控制策略与锚固网络结构多目标优化设计方法,提出超前支架调平及锚固装备钻进力和转速自适应协同控制策略,研究掘进机群组分布式协同控制原理及控制算法,实现掘进、护顶、锚固、运输的平行智能化作业。

图6 掘护锚联合机组虚拟样机

Fig.6 Virtual prototype of the combined excavation,

support and anchor

在相同煤巷环境下的掘护锚串行作业工序一般为掘进、支架卸荷、支架横向收缩、锚网铺设、支架运输车前移、支架横向伸展、支架撑顶、支架运输车后退、钻锚车前进、钻锚孔、装锚固剂、装锚杆、钻机复位、调整位姿、钻锚车后退。基于联合机组的并行作业优化初始工序和循环工序,实现掘进、超前液压支架临时支护(支架运输车前移、支架横向伸展、支架撑顶、支架运输车后退)和钻锚永久支护(钻锚车前进、钻锚孔、装锚固剂、装锚杆、钻机复位、调整位姿、钻锚车后退)的并行作业。在完成每一个进深的截割操作后,迎头巷道围岩存在一定的空顶,为避免出现围岩离层,需要采用液压超前支护支架实现对巷道空顶的临时护顶。即自移式超前支架临时支护迎头空顶区,同时钻锚车在队尾部支架卸荷收缩后进行锚固永久支护,基于联合机组的并行作业工序图如图7所示。

图7 基于联合机组的并行作业工序

Fig.7 Parallel operation process diagram based on combined unit

参考现有的数字孪生技术应用案例,利用数字孪生技术实现掘进机器人群组智能化[21-22]。物理综掘工作面通过数据驱动传输掘进机器人群组设备所有环境信息与工作数据到云端层,交互迭代优化完成物理综掘工作面到虚拟综掘工作面的映射,云端层对数据分析、判断、决策、学习能够使虚拟综掘工作面跟踪物理综掘工作面的实时数据,历史数据及运行状态等。在信息交互层,利用5G通信技术为综掘工作面提供实时感知,动态控制的信息服务。针对实时监控和数据采集会产生巨量数据,采用边缘计算技术在智能掘进设备附近进行处理和分析数据,实现数据及时计算,存储,处理和共享。通过数字孪生技术,实现煤矿井下的掘进机远程可视化智能控制,可完成所有参数的远程监测及所有动作的远程智能控制,如图8所示。

图8 掘进机远程智能控制试验现场与演示实验

Fig.8 Test site and demonstration experiment of remote intelligent control of roadheader

3 智能掘进机自主导控技术

3.1 智能掘进感知技术与理论

3.1.1 基于超宽带原理的位姿感知

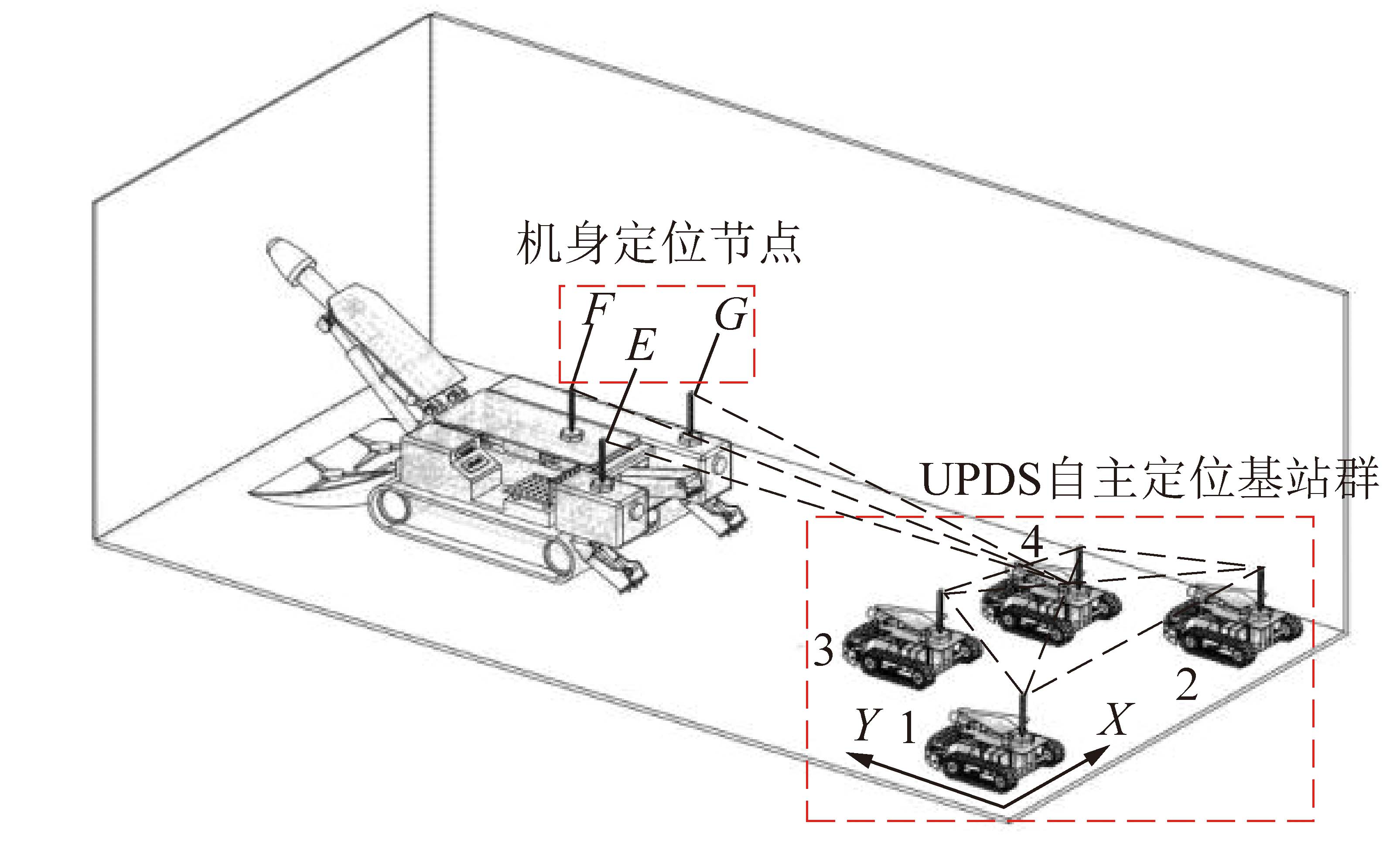

基于超宽带(UWB)的掘进机位姿检测系统(UPDS)如图9所示,自主定位基站群1,2,3,4分别对安装在掘进机机身上的3个定位节点E,F,G进行超宽带测距,可测量出4个UWB定位基站相对于掘进机机身上定位节点的空间距离ri(i=1,2,3,4):

(1)

由自主定位基站群的测距信息建立UPDS定位解算观测方程组,从而解算出掘进机机身上定位节点E,F,G三点的位置坐标(Xi,Yi,Zi),通过UPDS姿态角解算得出悬臂式掘进机的姿态角参数[23]。基于超宽带(UWB)原理的位姿感知方法,在3~94 m测量范围内,x轴误差可控制在4 cm以内,y轴误差可达到毫米级,z轴误差随测量距离增大而增大[24]。

图9 基于UWB的掘进机位姿检测系统

Fig.9 UWB-based roadheader pose detection system

3.1.2 远距离超前探测精准感知

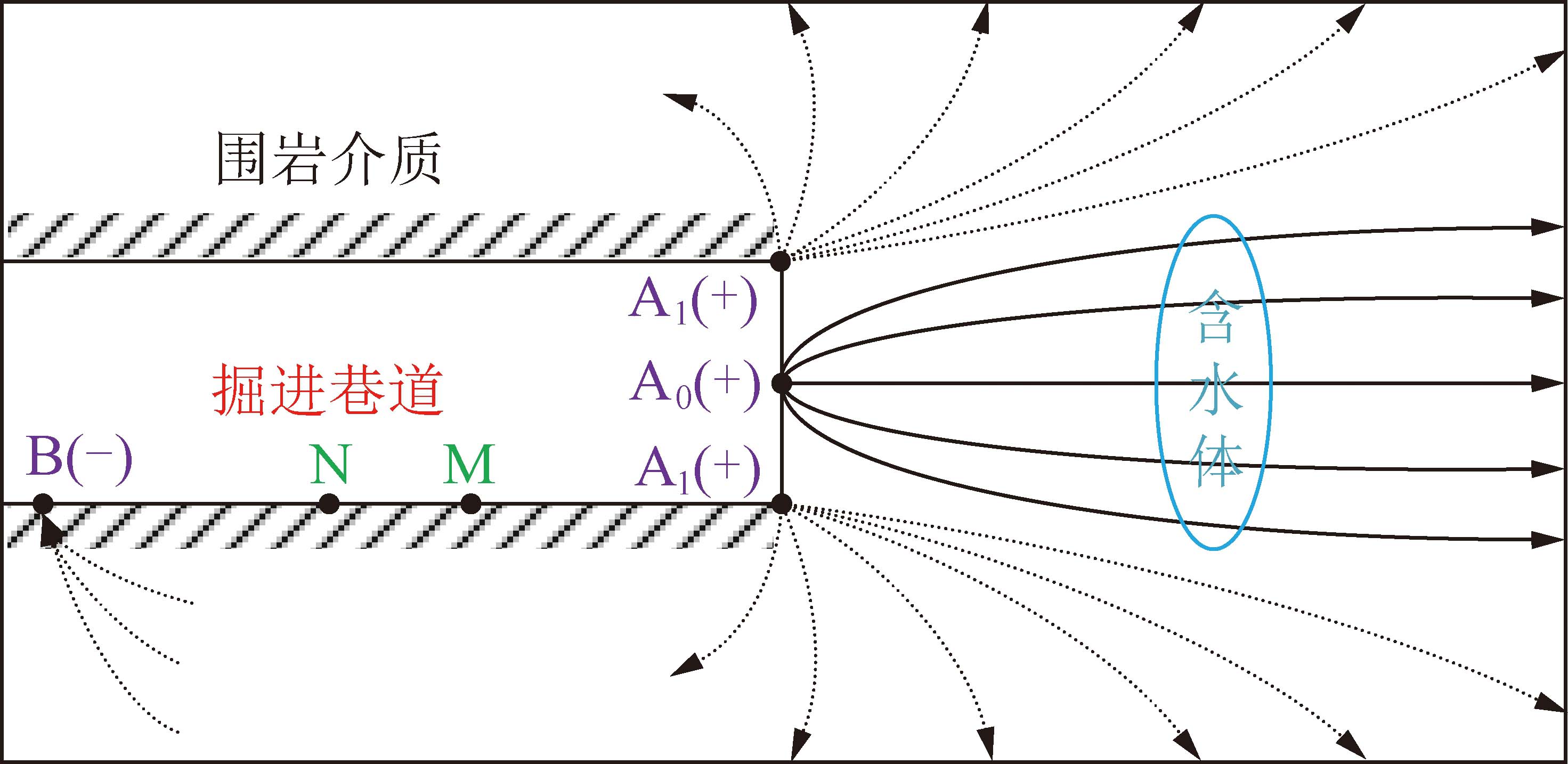

矿井突水多发生于巷道掘进工作面,严重威胁煤矿安全生产,双频激电法超前探测技术[25-26]基于电场激励原理控制探测电场的发射方向和范围在指定探测区域内,该方法示意如图10所示,A0为发射电极,A1为约束电极环,根据电场同性相斥原理,将发射电场约束在一定区域内,MN为测量电极,B为接地电极,通过分析视电阻率及视幅频率PFE值,计算式如(2),(3)所示,可以对富水体及导水通道等有害地质体进行精细有效的探测预报,实现远距离的矿井巷道超前探测精准感知。

![]()

(2)

![]()

(3)

式中,ρ0为零频率时电阻率;m为充电率;c为频率相关系数;τ为时间常数;ΔVL为低频电流时的电位差;ΔVH为高频电流时的电位差;ω为角频率。

图10 双频激电法超前探测示意

Fig.10 Schematic diagram of dual-frequency induced polarization detection

3.1.3 基于SLAM原理的巷道环境感知

基于激光雷达的SLAM技术实现掘进机器人对巷道环境的感知,首先建立煤矿巷道中掘进机运动学模型和激光雷达观测模型,将煤矿巷道地图构建的实际问题转换为概率数学模型的逻辑推理问题。通过高斯-牛顿法迭代求解最小误差,对激光得到的点数据与当前地图进行最小误差优化,得到最优的位姿估计,如式(4)所示。在进行匹配时,采用了多分辨率的地图匹配方法,解决了在求解机器人位姿时陷入局部极小的问题。采用HectorSLAM算法对巷道试验环境建模,当distance_thresh为0.05,angle_thresh为0.06时,激光雷达建模误差控制在1~2 cm工程允许范围内,建模精度为厘米级,如图11所示。

x=argmin∑[1-M(Si(x))]2

(4)

式中,M(Si(x))为将t时刻第i个激光点转换到栅格地图坐标系下,栅格被占用的概率值,范围为0~1;x为对应时刻下的机器人位姿。

图11 基于HectorSLAM算法巷道环境建模

Fig.11 Roadway environment modeling based on HectorSLAM algorithm

3.1.4 装备故障状态机感知

掘进装备故障类型具有多样性,并且各个故障间存在着一定的逻辑关系,使得传统的故障诊断方法无法准确有效的检测出设备故障原因。笔者[27]将变迁记忆故障Petri网应用在掘进机故障诊断领域上,通过改进状态方程和关联矩阵的定义,建立掘进机截割部故障子树的Petri网模型,如图12所示,完成掘进机故障诊断知识推理的数学建模,为实现无人化掘进机智能诊断推理故障传播过程提供了数学理论基础。变迁记忆故障 Petri 网的状态方程为

MK=MK-1+A⊕ZK

(5)

式中,MK和MK-1分别为变迁记忆故障 Petri 网在K时刻和K-1时刻的状态标识矩阵;A为关联矩阵;ZK为K时刻变迁记忆故障 Petri 网变迁发生序列;符号⊕表示元素相乘后逻辑或的运算关系。

图12 掘进机截割系统变迁记忆故障 Petri 网模型

Fig.12 Petri net model of transition memory fault of roadheader cutting system

3.2 智能掘进调控技术与理论

3.2.1 智能截割控制

将群体智能算法应用于掘进机的截割轨迹规划,可实现巷道自动成型与智能化截割,不同巷道断面自动截割工艺路径规划如图13所示。采用蚁群算法对复杂构造断面截割轨迹进行规划时,需要结合掘进截割的特点,改进基本蚁群算法,对夹矸矩阵进行膨胀操作。粒子群算法的适应度函数需要综合考虑路径的长度、路径有效性以及路径完整性3个性能指标,既保证断面内部除夹矸外全部被覆盖,且保证两帮的成型质量,同时路径最短。采用Matlab进行大量截割工艺轨迹规划仿真实验,基于蚁群算法的截割轨迹规划方法较快找到优化路径,但是算法容易陷入局部最优;基于粒子群算法的截割轨迹规划方法更易找到全局最优路径,但是算法搜索时间较长。

图13 不同巷道断面自动截割工艺路径规划

Fig.13 Planning of automatic cutting process path for different tunnel sections

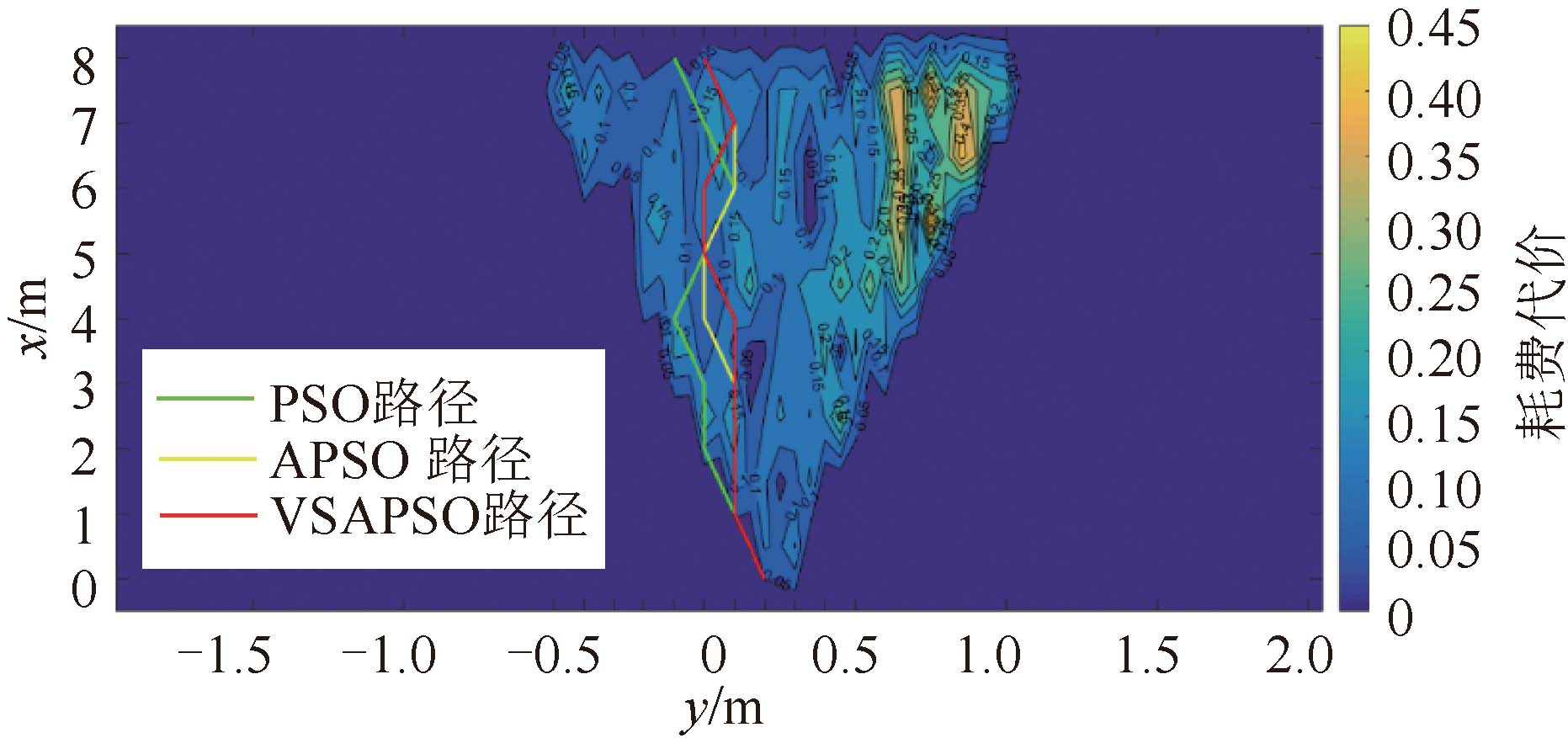

3.2.2 路径规划控制

根据煤矿巷道非结构环境的特点,将非结构环境下的路径规划问题归类为动态随机网络研究[28],综合考虑掘进机空间及行走约束,构建以行走耗费值为权值的网络拓扑结构,确定网络节点和弧的最小耗费代价为目标函数,提出最小耗费代价建模方法,利用遗传变异粒子群(VSAPSO)算法优化最佳路径目标点集[29]。仿真和实验表明,提出的模型和算法能够有效解决动态随机最小耗费代价下网络路径规划问题,解决特殊行业井巷工程掘进机路径规划问题,基于VSAPSO的最优路径仿真图如图14所示。

图14 基于VSAPSO的最优路径仿真

Fig.14 Optimal path simulation diagram based on VSAPSO

3.2.3 自主纠偏控制

掘进机工作空间一般为倾斜狭长封闭巷道,且掘进机运行速度缓慢,每次纠偏的时间较长、精度较低且纠偏的幅度较小。为此提出倾斜巷道内复杂底板上的掘进机自主纠偏方法与掘进机自主纠偏影响度的概念,开发基于掘进机防滑控制的掘进机远程一键纠偏控制系统[30-31]。经过纠偏影响度指标函数优化的掘进机局部巷道环境模型,如图15所示,基于非水平复杂底板上防滑控制理论,建立掘进机在局部受限巷道空间内的纠偏运动模型并采用BP神经网络PID控制算法实现自主纠偏控制。

图15 局部受限巷道空间内掘进机纠偏运动模型

Fig.15 Rectification movement model of roadheader in partially restricted roadway space

4 智能临时支护与协同掘支控制

4.1 巷道超前围岩压力感知

基于巷道围岩控制理论和方法,通过对围岩压力(主应力和顶板压力)、顶底板状况、支架支撑力和支架位姿等多维信息的智能感知,包括对上部岩层破坏程度探测、支架后方顶板破断状况感知等,建立巷道围岩-临时支护装备稳定性预测与控制模型,分析临时支护下相关工程参数对巷道围岩应力应变的影响规律,实现超前支架根据巷道顶板载荷变化与围岩变形智能调节支护姿态[32-33]。研究深部综掘巷道顶板压力随顶板下沉量的变化规律,揭示围岩变形与最佳支护时机间的关系,根据围岩-临时支护支架力学耦合模型法[34],结合临时支护支架结构和煤矿地质条件,构建力学计算模型,求解临时支护支架工作阻力,选择合理液压支架支护强度。

基于机器人化掘护锚联合机组设计的超前支架,在ANSYS中对其模型施加应力载荷进行应力分析,在各油缸处、顶梁外表面、护帮板外侧添加压力,来验证所设计的支架能否进行安全支护,如图16所示。结果表明,其中支架的最大应力在支架钢材屈服强度范围内,能够保证在安全支护的情况下综掘巷道围岩的稳定性。

图16 临时支护支架变形

Fig.16 Deformation of temporary support bracket

4.2 协同掘支控制方法

在综掘巷道中,超前支护液压支架通常作为临时支护设备,与掘锚装备配套使用,从而实现掘、护、锚协同作业,提高综掘效率。研究非水平场景下掘支协同与多机组多缸联动的自适应控制方法,为快掘巷道的自主、高效、稳定临时护顶提供理论和技术支撑。

掘进时,超前支架随着掘进机的掘进前移而移动,由于巷道底板不平(留有浮矸和浮煤等)、超前支架自身振动、液压系统惯性较大、掘进机截割扰动等因素,使得超前支架难以在支护过程中保证平衡稳定。为此提出一种基于液压支护平台的异步自抗扰平衡控制方法,采用逐高双向异步控制策略,建立自移式临时支架支撑立柱的动态响应模型,对平台四支立柱油缸的位移解耦和轨迹跟踪,最终实现支护平台平衡稳定、可靠控制[35-36]。考虑支护平台受突变负载干扰影响下,基于所提控制方法,立柱油缸位移得到有效控制,超前支护平台水平倾角变化如图17所示。

图17 超前支护平台水平倾角变化

Fig.17 Changes in the horizontal inclination of the leading support platform

5 智能永久支护与自适钻进控制

5.1 矿压感知与锚网优化

巷道掘进过程中矿压感知对于维持巷道围岩安全稳定性至关重要,包括围岩位移感知和支护装备受力变形感知,围岩位移感知主要是对巷道表面位移(顶板下沉量,顶底板移近量;帮位移量,两帮移近量等),顶板离层(锚固区内顶板离层量;锚固区外顶板离层量;总离层量),围岩深部位移(巷道围岩不同深度的位移量)的监测感知,可以为锚杆支护参数选择提供参考、验证其设计合理性,从而判断锚杆的支护效果和围岩的稳定状况[37-38]。支护装备受力变形感知是对锚杆锚索、托板、金属网等构件受力及变形的感知,通过监测锚杆锚索工作状况,判断锚杆锚索是否发生屈服和断裂,评价掘进巷道围岩的稳定性与安全性。

由锚杆和锚索构成的锚护网络作为巷道永久支护方式的一种,优化锚护网络结构可以有效提高巷道围岩稳定性,而在锚护网络的结构优化设计中,对每个锚护网络方案的评价需要通过在力学模拟仿真软件中完成,存在较大耗时。为此,针对锚护网络方案的支护质量、支护成本和支护时间等评价目标,采用多目标优化进化算法,提出融入交互过程的进化算法与代理模型更新的并行框架[39-40]。通过与已有静态支护质量代理模型对比,所提支护代理模型更新策略可行且能有效改善支护质量预测精度,优化锚护网络结构。

5.2 自适应钻进控制

通常,锚护过程包含锚杆定位、打眼和上锚3个步骤,后两个步骤的完成时间往往占据整个锚护过程的70%~80%[41]。根据回转压力自适应调节钻机推进力,从而在一定程度上提高钻进效率,其本质上是利用推进力的自适应控制来适应岩层变化,从而提高钻机打眼效率。

针对某类围岩地质条件,选取最优钻机推进力,可以减少钻杆的磨损和提高钻进速度。根据阿里莫夫给出的不同岩石最优推进力计算式(6),获得最佳推进力。考虑到在复杂围岩条件下,自抗扰控制器对系统扰动有较好的抑制,结合钻进系统的动态稳定性和快速性,提出一种基于粒子群优化算法的自抗扰控制器参数整定策略。根据围岩条件计算最优推进力,作为自抗扰控制系统的设定值,以获得最佳推进力控制性能[42]。

FV=kfD

(6)

式中,FV为最优推进力;k为比例系数;f为岩石普氏硬度系数;D为钻杆直径。

同时,针对当前钻锚车和掘进机交替作业需要耗费时间较长的问题,研发机器人化并行作业钻锚车,包括顶板钻臂、侧帮钻臂、车体、锚网存储及输送机构和临时护顶机构,其中,钻臂主要由钻架、锚杆存储及换装装置、锚固剂喷注装置和钻杆装卸装置组成,单钻臂可以实现钻锚孔、装锚固剂和装锚杆连续全自动化作业[43]。顶板钻臂可以在车体上水平移动并旋转一定角度;侧帮钻臂可以在车体上下移动并旋转一定角度,并保证各单元协同工作互不干涉。相比普通钻锚车,机器人化并行作业钻锚车可在巷道掘进的过程中,快速同步完成锚网铺设-钻锚孔-装锚固剂-装锚杆的钻锚工序,机器人化并行作业钻锚车如图18所示。

图18 机器人化并行作业钻锚车原理

Fig.18 Schematic diagram of robotic parallel operation drilling anchor truck

6 结语和展望

巷道掘进工作面智能化是综掘机械化的升级发展,掘进机器人群组的自主感知和调控是智能化掘进的核心技术。通过分析智能化掘进的自主感知技术包括位姿感知、环境感知、故障感知等,自主调控技术包括智能截割、路径规划、自主纠偏、智能支护、协同掘支、自适钻进等,部分关键技术具备国际领先发展趋势,仍需从以下几个方面进一步提高煤矿巷道综掘工作面智能化水平。

(1)研发高精度定位与导航系统。克服巷道环境光线、粉尘和电磁等干扰影响,研发基于高精度、自标定与校正的自主定位技术,构建巷道环境精准三维地图,实现掘进机器人的实时定位和位姿检测。

(2)研究复杂环境下的智能化矿压感知。针对煤矿巷道复杂的围岩条件,研发高灵敏性和多样化的成套传感器元件,对围岩性质、支护形式、矿压显现、环境参数等因素感知,进一步数据挖掘进行顶警及失稳等级判定。

(3)研究多机群组智能协同控制原理与方法。考虑构建不同区域掘进工作面、不同围岩条件变化、不同生产工况调整的综掘装备群协同控制模型,实现工作面掘进工艺、推进工序的智能化。

[1] 葛世荣.智能化采煤装备的关键技术[J].煤炭科学技术,2014,42(9):7-11.

GE Shirong.Key technology of intelligent coal mining equipment[J].Coal Science and Technology,2014,42(9):7-11.

[2] 王国法,赵国瑞,任怀伟.智慧煤矿与智能化开采关键核心技术分析[J].煤炭学报,2019,44(1):34-41.

WANG Guofa,ZHAO Guori,REN Huaiwei.Analysis on key technologies of intelligent coal mine and intelligent mining[J].Journal of China Coal Society,2019,44(1):34-41.

[3] 陆燕.中国及全球能源消费大气污染物排放的历史演变与未来预测[D].南京:南京大学,2018.

LU Yan.Historical evolution and future projections of atmospheric pollutants emissions from energy consumption in China and the world[D].Nanjing:Nanjing University,2018.

[4] 王国法,刘峰,庞义辉,等.煤矿智能化——煤炭工业高质量发展的核心技术支撑[J].煤炭学报,2019,44(2):349-357.

WANG Guofa,LIU Feng,PANG Yihui,et al.Coal mine intellectualization:The core technology of high quality development[J].Journal of China Coal Society,2019,44(2):349-357.

[5] 葛世荣.煤矿机器人现状及发展方向[J].中国煤炭,2019,45(7):18-27.

GE Shirong.Present situation and development direction of coal mine robots[J].China Coal,2019,45(7):18-27.

[6] WANG D,CHAI Y,LING R,et al.Research on automatic boom-type roadheader profiling[A].World Congress on Intelligent Control & Automation[C].IEEE,2008.

[7] 刘送永,张德义.巷道掘进机智能化技术研究现状及展望[J].工矿自动化,2019,45(10):23-28.

LIU Songyong,ZHANG Deyi.Research status and prospect of intelligentization technology of roadheader[J].Industry and Mine Automation,2019,45(10):23-28.

[8] 王传武.超重型悬臂式掘进机在岩巷中的应用[J].煤矿机械,2019,40(7):154-155.

WANG Chuanwu.Application of super heavy boom-type roadheader in rock roadway[J].Coal Mine Machinery,2019,40(7):154-155.

[9] 雷毅.我国井工煤矿智能化开发技术现状及发展[J].煤矿开采,2017,22(2):1-4.

LEI Yi.Present situation and development of underground mine intelligent development technology in domestic[J].Coal Mining Technology,2017,22(2):1-4.

[10] 杨健健,张强,王超,等.煤矿掘进机的机器人化研究现状与发展[J/OL].煤炭学报:1-12[2020-06-19].http://kns.cnki.net/kcms/detail/11.2190.TD.20200215.0149.003.html.

YANG Jianjian,ZHANG Qiang,WANG Chao,et al.Status quo and development of robotization research of coal mine roadheader[J/OL].Journal of China Coal Society,1-12[2020-06-19].http://kns.cnki.net/kcms/detail/11.2190.TD.20200215.0149.003.html.

[11] SANDVIK.MC430[EB/OL].https://www.rocktechnology.sandvik/en/products/mechanical-cutting-equipment/continuous-miners/mc430-continuous-miner/.2020-02-26.

[12] JSW launches komatsu bolter miner at budryk coal mine[EB/OL].https://mining.komatsu/news-details/2019/11/14/jsw-launches-komatsu-bolter-miner-at-budryk-coal-mine.2019-11-14.

[13] SNYDER V W,KROHN RL.An experimental study of beam building mechanisms using fully grouted bolts in bedded mine rock[J].Developments in Geotechnical Engineering,1981,32:234-236.

[14] ROY S,RAJAGOPALAN AB.Analysis of rockbolt reinforcement using beam-column theory[J].International Journal for Numerical and Analytical Methods in Geomechanics,1997,21(4):241-253.

[15] TEYMEN A,ALAETTIN K l

l ç.Effect of grout strength on the stress distribution (tensile) of fully-grouted rockbolts[J].Tunnelling and Underground Space Technology,2018,77:280-287.

ç.Effect of grout strength on the stress distribution (tensile) of fully-grouted rockbolts[J].Tunnelling and Underground Space Technology,2018,77:280-287.

[16] 山东莱芜煤矿机械有限公司.一种煤矿井下空中迈步支护及钻锚机器人[P].中国专利:CN109854289A.2019-06-07.

[17] 张金涛,周游,刘志民,等.超前探测巷道灾害性含导水构造的双频激电法[J].煤炭学报,2015,40(8):1894-1899.

ZHANG Jintao,ZHOU You,LIU Zhimin,et al.Dual-frequency induced polarization method for advanced detection on disastrous water-conducting or water-bearing structure in roadway[J].Journal of China Coal Society,2015,40(8):1894-1899.

[18] 刘志民,韩雷,张伟杰,等.坑道聚焦双频激电法探测技术[J].煤炭学报,2016,41(12):3086-3094.

LIU Zhimin,HAN Lei,ZHANG Weijie,et al.Research on the detection technology of focusing dual-frequency induced polarization method in tunnel[J].Journal of China Coal Society,2016,41(12):3086-3094.

[19] 许永祥,王国法,李明忠,等.特厚坚硬煤层超大采高综放开采支架-围岩结构耦合关系[J].煤炭学报,2019,44(6):1666-1678.

XU Yongxiang,WANG Guofa,LI Mingzhong,et al.Structure coupling between hydraulic roof support and surrounding rock in extra-thick and hard coal seam with super large cutting height and longwall top coal caving operation[J].Journal of China Coal Society,2019,44(6):1666-1678.

[20] 康红普,王国法,姜鹏飞,等.煤矿千米深井围岩控制及智能开采技术构想[J].煤炭学报,2018,43(7):1789-1800.

KANG Hongpu,WANG Guofa,JIANG Pengfei,et al.Conception for strata control and intelligent mining technology in deep coal mines with depth more than 1 000 m[J].Journal of China Coal Society,2018,43(7):1789-1800.

[21] 葛世荣,张帆,王世博,等.数字孪生智能采煤工作面技术架构研究[J/OL].煤炭学报,doi:10.13225/j.cnki.jccs.ZN20.0327.

GE Shirong,ZHANG Fan,WANG Shibo,et al.Digital twin for smart coal mining workface:Technological frame and construction[J/OL].Journal of China Coal Society,doi:10.13225/j.cnki.jccs.ZN20.0327.

[22] 吴淼,李瑞,王鹏江,等.基于数字孪生的综掘巷道并行工艺技术初步研究[J/OL].煤炭学报,doi:10.13225/j.cnki.jccs.YG19.1453.

WU Miao,LI Rui,WANG Pengjiang,et al.Preliminary study on the parallel technology of fully mechanized roadway based on digital twin[J/OL].Journal of China Coal Society,doi:10.13225/j.cnki.jccs.YG19.1453.

[23] 符世琛.基于UWB测距的悬臂式掘进机位姿检测方法研究[D].北京:中国矿业大学(北京),2018.

FU Shichen.Research on pose detection method of boom-type roadheader based on UWB distance measurement[D].Beijing:China University of Mining and Technology (Beijing),2018.

[24] 刘超,符世琛,成龙,等.基于TSOA定位原理混合算法的掘进机位姿检测方法[J].煤炭学报,2019,44(4):1255-1264.

LIU Chao,FU Shichen,CHENG Long,et al.Pose detection method based on hybrid algorithm of TSOA positioning principle for roadheader[J].Journal of China Coal Society,2019,44(4):1255-1264.

[25] 杜毅博,刘希高,张金涛,等.电场约束法煤巷综掘超前探测数值模拟研究[J].地球物理学进展,2015,30(3):1390-1395.

DU Yibo,LIU Xigao,ZHANG Jintao,et al.Numerical simulation for advanced detection of comprehensive tunneling in coal roadway based on the electric field constraint method[J].Progress in Geophysics,2015,30(3):1390-1395.

[26] 刘希高,凌春晖,刘志民,等.矿用聚焦双频激电法电场扫描探测方法[J].煤炭学报,2016,41(9):2388-2395.

LIU Xigao,LING Chunhui,LIU Zhimin,et al.Focusing dual-frequency induced polarization on electric field scanning method in coal mine roadway[J].Journal of China Coal Society,2016,41(9):2388-2395.

[27] 杨健健,唐至威,刘强,等.基于变迁记忆的无人化掘进机故障Petri网研究[J].矿业科学学报,2017,2(1):58-65.

YANG Jianjian,TANG Zhiwei,LIU Qiang,et al.Study on the fault Petri Nets of the unmanned roadheader based on the transition memory[J].Journal of Mining Science and Technology,2017,2(1):58-65.

[28] 杨健健,唐至威,王晓林,等.煤巷掘进机纠偏路径随机约束环境建模研究[J].矿业科学学报,2019,4(1):58-65.

YANG Jianjian,TANG Zhiwei,WANG Xiaolin,et al.Study on stochastic constraint environment modeling method for optimal deviation rectification path of boom-type roadheader[J].Journal of Mining Science and Technology,2019,4(1):58-65.

[29] 杨健健,唐至威,王子瑞,等.基于VSPSO和A-G网络的掘进机动态路径规划[J].控制与决策,2019,34(3):642-648.

YANG Jianjian,TANG Zhiwei,WANG Zirui,et al.Dynamic path planning of roadheader based on VSPSO and A-G net[J].Control and Decision,2019,34(3):642-648.

[30] 邵诚俊.大型掘进装备地质适应性控制与纠偏控制[D].杭州:浙江大学,2017.

SHAO Chengjun.Geological adaptability control and rectification control of large-scale tunneling equipment[D].Hangzhou:Zhejiang University,2017.

[31] 张敏骏,蔡岫航,吕馥言,等.受限巷道空间区域栅格化掘进机自主纠偏研究[J].仪器仪表学报,2018,39(3):62-70.

ZHANG Minjun,CAI Xiuhang,LÜ Fuyan,et al.Research on roadheader auto rectification in limited roadway space based on regional grid[J].Chinese Journal of Scientific Instrument,2018,39(3):62-70.

[32] 徐亚军,张坤,李丁一,等.超前支架自适应支护理论与应用[J/OL].煤炭学报,doi:10.13225/j.cnki.jccs.2019.1207.

XU Yajun,ZHANG Kun,LI Dingyi,et al.Theory and application of self-adaptive support for advanced powered support[J/OL].Journal of China Coal Society,doi:10.13225/j.cnki.jccs.2019.1207.

[33] 张延旭,冷超,王超,等.松软破碎围岩巷道支护技术研究[J].矿业研究与开发,2019,39(10):22-25.

ZHANG Yanxu,LENG Chao,WANG Chao,et al.Research on support technology of roadway with soft and broken surrounding rock[J].Mining Research and Development,2019,39(10):22-25.

[34] WANG Guofa,PANG Yihui.Surrounding rock control theory and longwall mining technology innovation[J].International Journal of Coal Science & Technology,2017,4(4):301-309.

[35] 何勇,郭一楠,巩敦卫.液压支护平台的异步自抗扰平衡控制[J].控制理论与应用,2019,36(1):151-163.

HE Yong,GUO Yinan,GONG Dunwei.Asynchronous active disturbance rejection balance control for hydraulic support platforms[J].Control Theory & Applications,2019,36(1):151-163.

[36] 李瑞,蒋威,王鹏江,等.自移式临时支架的异步耦合调平控制方法[J/OL].煤炭学报:1-11[2020-06-19].https://doi.org/10.13225/j.cnki.jccs.2019.1131.

LI Rui,JIANG Wei,WANG Pengjiang,et al.Asynchronous coupling approach for leveling control of self-shifting temporary support[J/OL].Journal of China Coal Society:1-11[2020-06-19].https://doi.org/10.13225/j.cnki.jccs.2019.1131.

[37] 康红普.我国煤矿巷道锚杆支护技术发展60年及展望[J].中国矿业大学学报,2016,45(6):1071-1081.

KANG Hongpu.Sixty years development and prospects of rock bolting technology for underground coal mine roadways in China[J].Journal of China University of Mining & Technology,2016,45(6):1071-1081.

[38] 康红普,姜鹏飞,黄炳香,等.矿千米深井巷道围岩支护-改性-卸压协同控制技术[J].煤炭学报,2020,45(3):845-864.

KANG Hongpu,JIANG Pengfei,HUANG Bingxiang,et al.Roadway strata control technology by means of bolting-modification-destressing in synergy in 1 000 m deep coal mines[J].Journal of China Coal Society,2020,45(3):845-864.

[39] 张旭.煤矿巷道锚护网络结构多目标进化优化设计方法[D].徐州:中国矿业大学,2017.

ZHANG Xu,A multi-objective evolutionary method for designing the structure of bolt supporting network of roadway in mine[D].Xuzhou:China University of Mining and Technology,2017.

[40] 李建忠,康红普,高富强,等.原岩应力场作用下的锚杆支护应力场及锚杆支护作用分析[J/OL].煤炭学报:1-12[2020-06-19].https://doi.org/10.13225/j.cnki.jccs.2019.1410.

LI Jianzhong,KANG Hongpu,GAO Fuqiang,et al.Analysis of bolt support stress field and bolt support effect under in-situ stress field[J/OL].Journal of China Coal Society:1-12[2020-06-19].https://doi.org/10.13225/j.cnki.jccs.2019.1410.

[41] KANG Hongpu.Support technologies for deep and complex roadways in underground coal mines:A review[J].International Journal of Coal Science & Technology,2014,1(3):261-277.

[42] 程伟.基于围岩感知的锚钻装备推进回转协同自适应控制研究[D].徐州:中国矿业大学,2018.

CHENG Wei.Cooperatively adaptive control strategy of the propulsion and rotation in the anchor-hole drills considering the surrounding rocks[D].Xuzhou:China University of Mining and Technology,2018.

[43] 郝雪弟,景新平,张中平,等.机器人化钻锚车钻臂工作空间分析及轨迹规划[J].中南大学学报(自然科学版),2019,50(9):2128-2137.

HAO Xuedi,JING Xinping.ZHANG Zhongping,et al.Workspace analysis and trajectory planning of drill arm of roboticized bolting truck[J].Journal of Central South University(Science and Technology),2019,50(9):2128-2137.