煤炭智能化开采是国际煤炭开采领域共同追求的前沿技术,是提高煤炭安全、高效、绿色开采水平的重要技术支撑,也是实现无人化开采必经的技术途径。我国煤炭领域的许多著名学者和一线的科技人员做了大量理论研究和科技攻关工作,煤炭智能化开采技术取得了长足的发展。王国法等提出了智慧煤矿与智能化开采的发展方向、目标和技术路径,并构建了智慧煤矿的技术架构[1-4];葛世荣等在采煤机智能化方面做了大量研究,提出了智能开采装备的关键技术,阐明了智能化采煤装备的“三个感知,三个自适”技术构架,展望了与其相关的煤岩高效自适应截割技术、液压支架自适应控制技术、动力传递自适应调控技术、煤岩界面智能识别技术、采煤装备智能诊断技术、采煤装备自主巡航技术等关键技术的突破方向[5-10]。李首滨介绍了我国国家科技资助的智能化开采典型案例,把智能化开采分为1.0,2.0,3.0和4.0四个阶段,对每个阶段给出了典型特点和技术概要,指出了智能化开采应用存在主要制约因素及发展对策[11]。

近年来,以液压支架电液控制为核心的自动化技术与LASC为基础采煤机制导技术、工作面视频系统及工作面端头集中控制系统相结合,形成了综采工作面智能化的核心技术群,对我国“机械化换人、自动化减人”科技强安行动计划起到了重大支撑作用。

就目前综采智能化而言,无论是感知元件还是控制元件与系统的智能化水平,尽管在某些方面超过了人的功能,但由于综采工作面系统的复杂性和工况的随机性,控制系统的确难以完全替代操作人员。随着嵌入式的计算机技术、感知技术、网络及高速通信技术、人工智能等信息技术的飞速发展,为煤矿开采提供了更高级的智能化发展空间和技术途径。然而,要将先进的信息技术与现有的开采装备深度融合,进一步实现少人化和无人化,仍有大量的基础研究和技术难题亟待解决。

笔者针对综采工作面的智能化技术现状及发展趋势,就液压支架未来更高级的智能化发展,提出了液压支架智能感知技术架构,包括感知元件、单台支架感知网络、支架群感知网络等。总体思路是:通过研制具有自供电和无线通讯功能的新型感知元件,构建架内无线感知网络,实时获取支架处于稳定状态时的姿态与载荷、受控动作过程的位置与载荷及失稳过程的姿态与载荷的变化。架间采用工业以太网通信,实现支架群内以及与工作面集控系统高速高可靠通信。

1 液压支架主动感知需求

工作面支护系统一般是由100多台液压支架组成的支护设备群。支护系统中各液压支架相互配合,与围岩动态耦合,完成支顶、挡矸、护帮等任务,形成综采工作面安全作业空间,并与刮板输送机和采煤机协同作业,推动工作面设备循环移动。因此,对支架系统的主动感知需求包括支架与围岩耦合状态感知、支架与煤壁耦合状态感知、支架运动过程感知、支架与刮板输送机和采煤机协同状态感知等。

1.1 液压支架与围岩耦合状态感知

1.1.1 液压支架姿态感知

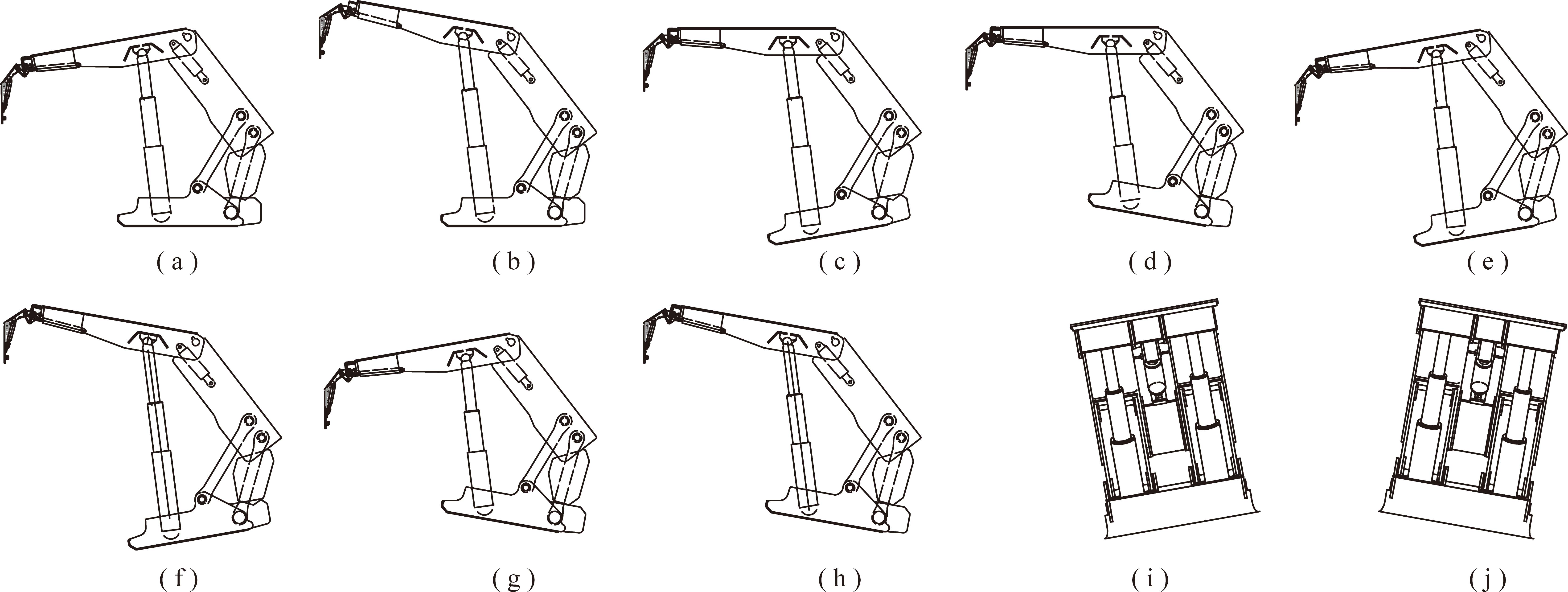

液压支架在实际工作过程中存在着各种各样的非理想姿态,如图1所示,不正常的姿态对支架的承载能力和对顶板的控制效果有较大的影响,因此,有必要对液压支架姿态进行实时监测。图1表示液压支架在工作状态下的多种非理想支护姿态,其中,图1(a),(b)为当底座水平时,顶梁低头和抬头的支护姿态;图1(c),(d)为当顶梁水平时,底座低头和抬头的支护姿态;图1(e),(f)为底座低头时,顶梁低头和抬头的支护姿态;图1(g),(h)为底座抬头时,顶梁低头和抬头的支护姿态;图1(i),(g)为液压支架的右倾和左倾的支护姿态。

图1 液压支架非理想支护位姿

Fig.1 Categories of typical undesired supporting pose of powered support

图2 液压支架高度测量数学模型及传感器安装位置示意

Fig.2 Mathematical model of height measurement of powered support and sensors installation position

姿态监测参数主要包括:俯仰角、支撑高度、支架侧倾角。在顶梁和底座处安装双轴倾角传感器用以监测液压支架的顶梁和底座的侧倾角与俯仰角,在前连杆处安装倾角传感器用以监测该部件的倾角;经过多传感器的数据融合及运动分析,可得到液压支架支护高度及各种姿态。图2(a)为液压支架运动学参数计算模型,通过各铰接点姿态坐标方程可计算出液压支架高度,如公式(1)所示;液压支架姿态传感器安装位置如图2(b)所示。图2(a)中,H为底座水平时,底座与顶梁之间的距离;α为前连杆与水平方向的夹角;β为顶梁与水平方向的夹角;γ为掩护梁与水平方向的夹角;η为前、后连杆下端点连线与前连杆上端点和后连杆下端点连线的夹角;μ为前、后连杆的下端点连线与水平线的夹角;δ为前、后连杆上端点连线与前连杆上端点和后连杆下端点连线的夹角;φ为立柱与水平方向的夹角;L4为后连杆上端点与掩护梁的距离;L5为后连杆和掩护梁铰接处与前连杆和掩护梁铰接处沿掩护梁方向的距离;L6为前连杆和掩护梁铰接处与平衡缸和掩护梁铰接处沿掩护梁方向的距离;L7为平衡缸和掩护梁铰接处与掩护梁上端点的距离;L8为掩护梁和顶梁与平衡缸和掩护梁铰接处在顶梁方向的距离;L9为平衡缸和掩护梁铰接处与立柱和顶梁铰接处沿顶梁方向的距离;L10为立柱和顶梁铰接处与顶梁前端点沿顶梁方向的距离;L11为平衡缸与顶梁、掩护梁两铰接点的距离;L12为立柱与顶梁、底座两铰接点的距离;H1为后连杆和底座铰接点与底座的垂直距离;H2为前连杆和底座铰接点与底座的垂直距离;Ha为立柱下端点与底座的垂直距离;H4为后连杆上端点与掩护梁的垂直距离;H5为前连杆上端点与掩护梁的垂直距离;H7为掩护梁上端点与顶梁的垂直距离;H8为平衡缸上端点与顶梁的垂直距离;H9为立柱上端点与顶梁的垂直距离。

H=H2+L4sin α+H5cos γ+(L6+L7)sin γ+

H7cos β+(L8+L9+L10)sin β

(1)

笔者所在团队对液压支架的姿态监测进行了研究[12-13],基于信息融合算法提高了对液压支架支护高度的求解精度。图3为液压支架姿态角和高度测量试验台。在支架顶梁、底座、掩护梁和前连杆处安装倾角传感器。采集数据通过RS485集线器上传至上位机,并通过MATLAB对数据进行处理分析。图4为顶梁角度和高度测量结果实验测试结果与对应的数值计算结果对比。试验表明采用多传感器融合算法能够获得高精度的测量结果。

图3 液压支架高度测量实验平台

Fig.3 Experimental platform for height measurement of powered support

图4 试验结果

Fig.4 Measurement results of the test rig

图4(a)表示在静态下,不同的测量方式受到机械冲击时对顶梁俯仰角的影响。从图4(a)可以看出陀螺仪对噪音的敏感性明显大于倾角传感器,但是经过卡尔曼滤波融合处理之后对抗机械冲击的能力有了显著增强。图4(b)表示在掩护梁和前连杆处分别安装倾角传感器的结果对比,分别依据掩护梁、前连杆处测量的倾斜角以及自适应融合算法求解支护高度,结果显示自适应融合算法能获得更高的求解精度,有利于减少监测误差提高精度。信息融合处理能有效降低累计误差,提高支护姿态的求解精度,为智能装备的精准控制提供了依据。

1.1.2 液压支架载荷感知

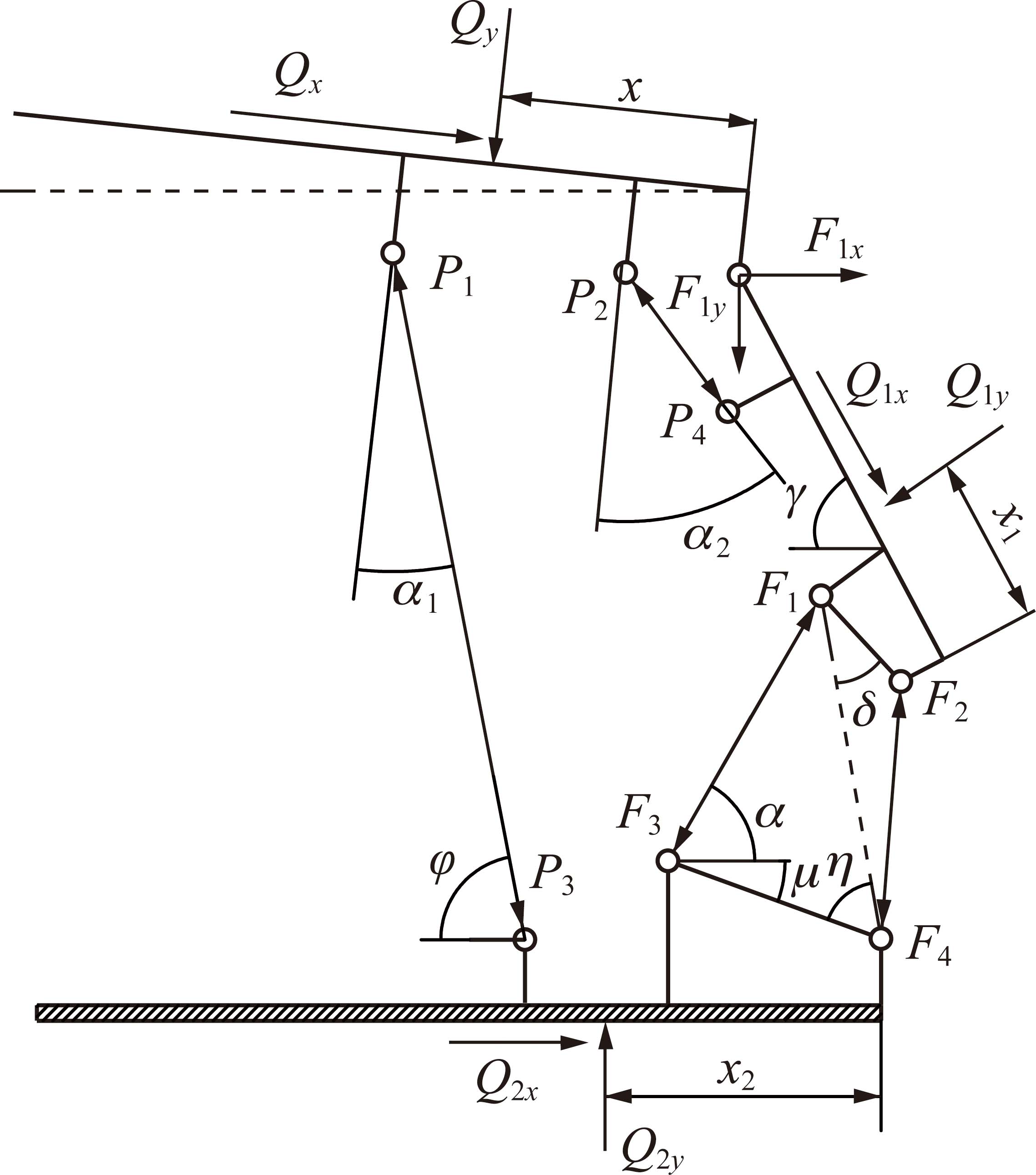

图5 支架受力分析

Fig.5 Force analysis of the top beam

支架的载荷监测包括顶梁的载荷、掩护梁载荷、底座载荷。当支架顶梁处于仰角较大状态时,支架对顶板失去正常的控制能力,掩护梁受力较大,往往会发生平衡缸支座拉坏、掩护梁受损断裂等事故。图5为支架的受力简图,其中,Qx,Qy分别为顶梁在垂直方向、水平方向的合力;Q1x,Q1y分别为掩护梁在垂直方向、水平方向的合力;Q2x,Q2y分别为底座在垂直方向、水平方向的合力;x,x1,x2分别为顶梁、掩护梁以及底座右边缘到合力作用点的距离;P1,P3分别为立柱对顶梁、底座的作用力;P2,P4分别为平衡缸对顶梁和掩护梁的作用力;F1,F3分别为前连杆对掩护梁、底座的作用力;F2,F4分别为后连杆对掩护梁、底座的作用力;F1x,F1y分别为销轴在水平和竖直方向的受力;α1为立柱与垂直于顶梁方向的夹角;α2为平衡缸与垂直于顶梁方向的夹角。液压支架顶梁载荷的大小和位置可用式(2)计算。结合文献[14]中对支架的力学平衡区与承载能力的分析,其承载特性如图6所示,图中,Q为垂直于顶梁的合力;Q1为垂直于掩护梁的合力;Q2为垂直于底座的合力;Fs为销轴力;Fj为平衡缸力;Fl为立柱力。为了获得顶梁载荷的大小及分布状况,分别在立柱处安装压力传感器,顶梁与掩护梁的连接处安装测力传感器,在平衡千斤顶处安装压力传感器。

Qx=P1sin α1+P2sin α2+F1x

Qy=P1cos α1+P2cos α2+F1y

x=[P1sin α1H9P1cos α1(L18+L8+L9)+

P2sin α2H8+P2sin α2L18-F1xH7]/Qy

(2)

底座与掩护梁的受力可以用同样方法获得。

通过以上监测信息,可以获得液压支架的实时姿态、高度、载荷大小,如图7所示。依据支架与围岩耦合理论,可以判断支架与围岩耦合状态,进而推算顶板状态信息。当基本顶失稳时,通过以上信息的动态变化,可以获得支架与围岩的动态耦合过程。

图6 液压支架载荷分布状态监测

Fig.6 Powered support load distribution monitoring

图7 液压支架与围岩耦合感知方法示意

Fig.7 Powered support monitoring flow chart

1.2 液压支架动作过程感知

液压支架精准、协调、快速、可靠的动作过程是保证支架正确的承载姿态、三机协同控制及顶板及时支护的重要保证。现有的液压支架电液控制系统中,支架的动作只有升柱过程有压力反馈和推拉过程有位置反馈,其他动作在人工操作时靠人的观测和判断给出启停指令,如果实现自动控制,启停指令只能按时间给定。所以,这些动作难以实现精确控制,特别是动作之间难以实现协同控制。

液压支架的跟机移架是由降、移、升等多个动作按照程序设定自动完成的。为了保证液压支架在移架过程中能够准确地执行预定功能,防止咬架、侧倾、偏航等,除了立柱和推移千斤顶动作外,还有抬底、平衡、侧护、底座侧推需要协同动作。为了确保每个动作执行到位且相互协调,应该在每个动作的驱动液压缸加装位移传感器及压力传感器,让每个动作能实现闭环控制。传感器布置示意如图8所示。所需传感器及其对应的功能如图9所示,其中推移缸位移传感器及立柱压力传感器在现有支架中已有,其他为本文需要增设的。

图8 液压支架自动循环过程感知元件布置

Fig.8 Sensors layout of powered support during automatic cycle

图9 液压支架动作感知元件及功能框

Fig.9 Perceptual parameters block diagram of powered support during automatic cycle

1.3 液压支架与刮板输送机协同状态感知

在无人化工作面,液压支架和刮板输送机协同控制面临的主要问题是,在连续循环推进过程中,如何保持支架和刮板输送机的直线度,如何对刮板输送机的串溜进行自动调节以及工作面需要伪斜时如何调节。目前,刮板输送机的直线度检测是通过在采煤机上安装惯性导航装置,监测采煤机的运行轨迹,进而推算出刮板输送机的直线度,据此为液压支架作出推溜时的修正量。尽管如此,实际运行中支架与刮板输送机的直线度仍难以保证。

由于刮板输送机和液压支架是浮动连接,特别是在中部槽推移耳上存在推溜点和拉架点两个位置,如图10所示。另外,由于推溜过程阻力不同、憋卡、传感器误差及采用开关式控制阀等因素,导致难以保证推溜和拉架后刮板输送机的直线度。

目前液压支架采用程序控制,可以实现液压支架推移千斤顶成组推溜。即从推溜起始点到结束点按照尺寸关系设定每节溜槽对应的推移千斤顶推移量,确保溜槽之间形成光滑的弯曲段。笔者建议通过在推移液压缸增设压力传感器,与原有的位移传感器相结合,进一步识别推溜过程中的别卡等障碍、以及各种间隙引起的空行程。同时,利用支架控制器互为主机、高速通信的功能,在一个循环结束后对工作面所有位移传感器的行程进行统计,分析每个支架推拉行程误差,进一步保证精确推溜至预设位置。液压支架采用程序控制成组推溜如图11所示。

图10 单台液压支架与刮板输送机之间的浮动状态

Fig.10 Discrete floating state between powered support and scraper conveyor

图11 液压支架成组推溜状态

Fig.11 Powered support electro-hydraulic proportion group push state

另外,通过增设推杆的航向角感知元件,监测和识别刮板输送机溜槽与支架的偏移量,经过智能算法可以通过底调缸实现刮板输送机串溜调控和推拉行程控制实现工作面的伪斜控制。为此,需求传感器及其对应的功能如图9所示。

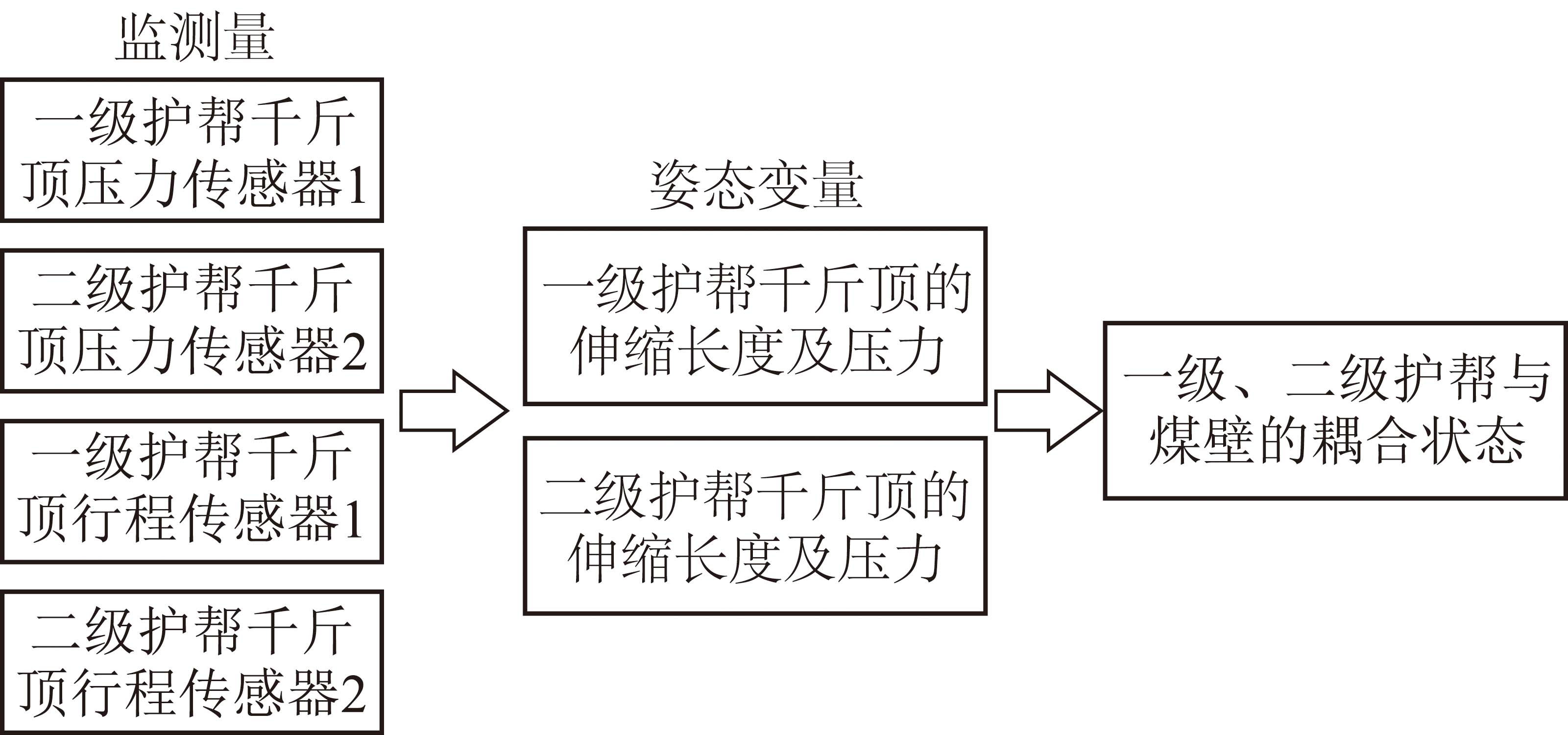

1.4 液压支架护帮状态感知

对于大采高工作面,护帮板与煤壁之间的耦合状态如何,对工作面的安全生产同样重要。因此,笔者提出对各级护帮板的受力大小、作用位置、以及伸收动态过程进行在线监测,获得支架与煤壁的耦合状态信息,适时调节护帮状态,提高护帮效果。以两级护帮为例,图12(a)所示为正常工作状态。但在实际工作过程中,由于缺乏感知信息,会存在二级护帮伸出过量或二级护帮伸出量不足等状况,出现图12(b)和图12(c)的异常工作状态,造成对煤壁支护效果不佳。通过在一级护帮千斤顶和二级护帮千斤顶上增设行程传感器和压力传感器,如图12(b)所示位置,监测护帮板的位置及其与煤壁的作用力。另外,在支架跟机移架过程中护帮板可以实现闭环控制,运动状态可以完全受控,再加上采煤机的位置、方向及牵引速度信息,实现与采煤机协同控制。图13为监测护帮的传感器组成,两级护帮板上共安装有2个压力传感器和2个行程传感器,分别监测两级护帮千斤顶的位移和压力来推断支架护帮姿态及受力情况,从而对护帮与煤壁的耦合状态进行精确的感知。

综上所述,液压支架所需传感器及布置如图14所示,案例支架共布置27个传感器,其中包含11个压力传感器,8个行程传感器,3个倾角传感器,1个磁偏角传感器,1个红外线接收器,2个销轴传感器和1个摄像头,传感器安装于图示位置。大量的传感器构成了支架丰富的信息感知系统,结合成熟且强大的计算机技术即可实时掌握支架姿态及承载状态。

图12 护帮板关键传感器布置

Fig.12 Arrangement of the key sensors of the face sprag

图13 护帮监测传感器组成

Fig.13 Monitoring sensors composition of the face sprag

2 液压支架智能感知网络架构设计

由前文分析可知,液压支架群需要安装的传感器数量数以千计,大大增加了布线的复杂程度,因此有必要采用无线传感器网络,以减小布线的复杂度和增加系统数据传输的可靠性,同时还可以有效降低建设成本。

在多种短距离无线通信方式中,ZigBee技术优势较为突出。ZigBee技术主要特色有低功耗、低成本、支持大量网上节点、支持多种网络拓扑、低复杂度、快速和高可靠[15-17]。在低功耗方面,ZigBee技术优势尤为显著,采用干电池供电,ZigBee技术持续工作时间达6个月[18]。因此,笔者采用ZigBee技术构建液压支架架内无线传感器网络[19]。

图14 液压支架整机传感器布置示意

Fig.14 Sensors layout of powered support

2.1 无线传感器节点

笔者团队研制了多种基于ZigBee技术的无线矿用传感器,其硬件基本框架如图15所示,主要由传感器敏感元件、信号预处理、存储及通信和电源4个主要模块组成。传感器敏感元件将被测信息转换为电压或电流,经预处理模块进行滤波放大,之后送入A/D转换模块转换为数字量。处理、存储及通信模块整体由TI公司的CC2530芯片实现,该芯片将单片机、ADC和无线通信模块集成于一体,既提高了单片机与无线通信模块组合时的可靠性,同时也减小了节点的体积与质量。电源模块通过恒流稳压电路输出稳定的电压或恒定的电流,为传感器各模块供电。

图15 无线矿用传感器节点的硬件架构

Fig.15 Basic framework of wireless sensor network nodes

已研制的无线压力、无线倾角和无线销轴传感器实物如图16所示,对已研制的传感器进行了数据通信及功耗试验,图17为无线销轴传感器的试验台,试验结果表明所研制的无线传感器在无遮挡条件下发送接收半径至少达到60 m,传输速率可达200 kB/s。实测无线销轴传感器的电流曲线如图18所示,传感器整机平均电流5 mA左右,经计算平均功耗为18 mW,满足传感器低功耗要求。

图16 基于ZigBee技术的矿用无线压力、无线倾角、无线销轴传感器

Fig.16 Wireless pressure sensor,angle sensor and pin-axis sensor based on ZigBee

图17 无线销轴传感器试验台

Fig.17 Test of the wireless pin-axis sensor

图18 无线销轴传感器实时电流曲线

Fig.18 Real time current curve of wireless pin-axis sensor

2.2 单台支架感知网络

通过ZigBee技术,构建单台液压支架的无线传感器网络如图19所示,其组成包括一台液压支架控制器[20]、一台ZigBee协调器和若干无线传感器终端。ZigBee协调器与支架控制器之间通过RS485协议通信,可实现数据的双向交换。传感器节点为无线终端,与ZigBee协调器构成星型网络拓扑结构。

2.3 液压支架群感知网络

目前综采工作面支架与支架之间的通信方式仍以有线通信方式为主,通信方式主要包括CAN总线和工业以太网2种。CAN总线具有实时性强、抗电磁干扰能力强和成本低的优点,但其最大传输速率仅为1 Mbps,已难以满足煤矿智能化开采过程中由大量传感器、语音技术和视频监控技术所产生的多信息、大容量数据的实时传输要求。

随着通信技术的高速发展,不断涌现出多种实时以太网解决方案。目前最为先进的技术是2017年由OPC基金会与TSN(Time Sensitive Networking,时间敏感网络)合作,共同推出的OPC UA TSN技术,即时间敏感网络TSN与OPC UA的融合。TSN不仅具有时间同步、延时保证等确保实时性的功能,而且可以更好的实现IT(信息技术)和OT(操作技术)的融合,将为边缘计算、工业物联网打通数据链路,真正为智能开采的升级转型打通渠道。基于上述优势,在未来较长一段时间内,实时工业以太网的通信方式仍将成为煤矿井下设备远程通信的主要通信方式。

图19 单台液压支架无线传感网络示意

Fig.19 Wireless sensor network for single powered support

图20 综采工作面液压支架群无线传感网络示意

Fig.20 Wireless sensor network for powered support group in fully mechanized mining face

综上所述,综采工作面支架群的通讯网络的架构如图20所示,架内通讯采用ZigBee无线网络,架间通信采用工业以太网。该系统的构建使得在工作面只需布设1条贯穿工作面的支架控制器之间的连接电缆,最大限度地减少了工作面线缆使用数量,降低了系统维护量。

3 结论与展望

(1)对于复杂系统、非确定性工况条件,实现液压支架的智能化控制和综采工作面无人化操作,首先需要对环境和装备有大量的实时感知信息。由于空间限制,采用自供电数字式无线传感元件是获取大量信息的有效途径。但易于安装、高可靠性、低成本的感知元件还需技术攻关。

(2)综采工作面支架群是一个庞大的分布式系统,从信号传输的高速性、实时性、可靠性及抗干扰等综合考虑,架内采用无线传输、架间采用工业以太网传输是一种优化的组合方式。

(3)随着综采工作面采高、产能不断提高,液压支架的缸体直径、动作速度不断提高,液压系统压力、流量不断增大,由此带来的液压冲击不断增大。同时,智能化控制对液压支架的精度要求不断提高,现有的开关式电液换向阀及开环控制回路将难以满足控制需求,为此提出在每个执行元件上增设位移传感器及压力传感器,构成开关式闭环控制,进一步可以考虑关键回路采用数字式比例阀实现连续闭环控制。

(4)由于实时信息的智能化处理、各种智能化识别、决策及控制功能将通过控制器予以赋能。因此,现有的液压支架控制器的功能将需要大幅度提升。硬件的运算速度及存储能力、大量的识别和控制算法及软件的智能化功能需要显著增加和提高。

[1] 王国法,王虹,任怀伟,等.智慧煤矿2025情景目标和发展路径[J].煤炭学报,2018,43(2):295-305.

WANG Guofa,WANG Hong,REN Huaiwei,et al.2025 scenarios and development path of intelligent coal mine[J].Journal of China Coal Society,2018,43(2):295-305.

[2] 王国法,杜毅博.智慧煤矿与智能化开采技术的发展方向[J].煤炭科学技术,2019,47(1):1-10.

WANG Guofa,DU Yibo.Development direction of intelligent coal mine and intelligent mining technology[J].Coal Science and Technology,2019,47(1):1-10.

[3] 王国法,刘峰,庞义辉,等.煤矿智能化——煤炭工业高质量发展的核心技术支撑[J].煤炭学报,2019,44(2):349-357.

WANG Guofa,LIU Feng,PANG Yihui,et al.Coal mine intellectualization:The core technology of high quality development[J].Journal of China Coal Society,2019,44(2):349-357.

[4] 王国法,庞义辉.液压支架与围岩耦合关系及应用[J].煤炭学报,2015,40(1):30-34.

WANG Guofa,PANG Yihui.Relationship between hydraulic support and surrounding rock coupling and its application[J].Journal of China Coal Society,2015,40(1):30-34.

[5] 葛世荣.智能化采煤装备的关键技术[J].煤炭科学技术,2014,42(9):7-11.

GE Shirong.Key technology of intelligent coal mining equipment[J].Coal Science and Technology,2014,42(9):7-11.

[6] 葛世荣,胡而已,裴文良.煤矿机器人体系及关键技术[J].煤炭学报,2020,45(1):455-463.

GE Shirong,HU Eryi,PEI Wenliang.Classification system and key technology of coal mine robot[J].Journal of China Coal Society,2020,45(1):455-463.

[7] 张博渊,王世博,葛世荣.惯性导航初始对准偏差与安装偏差校准方法对采煤机定位精度影响[J].煤炭学报,2017,42(3):789-795.

ZHANG Boyuan,WANG Shibo,GE Shirong.Effects of initial alignment error and installation noncoincidence on the shearer positioning accuracy and calibration method[J].Journal of China Coal Society,2017,42(3):789-795.

[8] 葛世荣.深部煤炭化学开采技术[J].中国矿业大学学报,2017,46(4):679-691.

GE Shirong.Chemical mining technology fo rdeep coal resources[J].Journal of China University of Mining & Technology,2017,46(4):679-691.

[9] 葛世荣.智能化采煤装备的关键技术[J].煤炭科学技术,2014,42(9):7-11.

GE Shirong.Key technology of intelligent coal mining equipment[J].Coal Science and Technology,2014,42(9):7-11.

[10] 葛世荣,郝尚清,张世洪,等.我国智能化采煤技术现状及待突破关键技术[J/OL].煤炭科学技术,2020:1-18.http://kns.cnki.net/kcms/detail/11.2402.TD.20200416.1337.002.html.

GE Shirong,HAO Shangqing,ZHANG Shihong,et al.The status of art and key autonomous technology of smart coal mining in china[J/OL].Coal Science and Technology,2020:1-18.http://kns.cnki.net/kcms/detail/11.2402.TD.20200416.1337.002.html.

[11] 李首滨.智能化开采研究进展与发展趋势[J].煤炭科学技术,2019,47(10):102-110.

LI Shoubin.Progress and development trend of intelligent mining technology[J].Coal Science and Technology,2019,47(10):102-110.

[12] 张坤,廉自生,谢嘉成,等.基于多传感器数据融合的液压支架高度测量方法[J].工矿自动化,2017,43(9):65-69.

ZHANG Kun,LIAN Zisheng,XIE Jiacheng.Height measurement method of hydraulic support based on multi-sensor data fusion[J].Industry and Mine Automation,2017,43(9):65-69.

[13] 张坤,廉自生.液压支架姿态角度测量系统[J].工矿自动化,2017,43(5):40-45.

ZHANG Kun,LIAN Zisheng.Attitude angle measuring system of hydraulic support[J].Industry and Mine Automation,2017,43(5):40-45.

[14] 徐亚军,王国法,刘业献.两柱掩护式液压支架承载特性及其适应性研究[J].煤炭学报,2016,41(8):2113-2120.

XU Yajun,WANG Guofa,LIU Yexian.Supporting property and adaptability of 2-leg powered support[J].Journal of China Coal Society,2016,41(8):2113-2120.

[15] 张治斌,徐小玲,阎连龙.基于Zigbee井下无线传感器网络的定位方法[J].煤炭学报,2009,34(1):125-128.

ZHANG Zhibin,XU Xiaoling,YAN Lianlong.Underground Localization algorithm of wireless sensor network based on Zigbee[J].Journal of China Coal Society,2009,34(1):125-128.

[16] 牛剑峰.基于无线通信技术的液压支架电液控制系统研究[J].煤矿机电,2016(1):1-6.

NIU Jianfeng.Research on electro-hydraulic control system of hydraulic support based on wireless communication technology[J].Colliery Mechanical & Electrical Technology,2016(1):1-6.

[17] 王桃,刘晓文,乔欣,等.基于无线传感器网络的液压支架压力监测系统设计[J].工矿自动化,2014,40(6):7-10.

WANG Tao,LIU Xiaowen,QIAO Xin,et al.Design of pressure monitoring system of hydraulic support based on wireless sensor network[J].Industry and Mine Automation,2014,40(6):7-10.

[18] 汪洋.无线通信技术在短距离信息传输中的应用研究[J].科技创新导报,2013(2):51.

WANG Yang.Application of wireless communication technology in short distance information transmission[J].Science and Technology Innovation Herald,2013(2):51.

[19] 葛巍.基于ZigBee和矿井安全监测及定位系统的研究与设计[D].上海:东华大学,2013:1-57.

GE Wei.The research of design of coalmine safety monitoring and positioning system based on ZigBee[D].Shanghai:Dong Hua University,2013:1-57.

[20] 廖瑶瑶,任怀伟,张德生,等.液压支架换向阀的液动力计算方法及其应用[J].煤炭学报,2019,44(5):1609-1615.

LIAO Yaoyao,REN Huaiwei,ZHANG Desheng,et al.Calculation method of flow force for the directional valve used on hydraulic roof support and its application[J].Journal of China Coal Society,2019,44(5):1609-1615.