提高采掘装备的自动化和智能化水平,逐步实现智能化开采是煤炭综采技术发展的重要趋势[1]。智能化综采工作面的重要特征是综采工作面装备了具有全面感知、自学习和决策、自动执行功能的成套综采装备[2]。实现综采工作面支架围岩耦合自适应控制、支护参数自适应调整、顶板来压超前预报、冒顶/压架事故超前预警及支架群组自组织协调控制是提高综采工作面智能化开采水平的重要基础,而解决此类问题的前提是实现支架与顶板状态的智能感知[2-6]。

综采工作面电液控制系统采集的海量矿压监测数据为实现支架与顶板状态智能感知提供了重要契机[1,7-9]。支架承载特征及支架群组载荷分布转移规律是覆岩运移、支架工况、回采工艺等多种因素共同作用的结果,深刻反映了支架与围岩相互作用特征[10]。因此,若能掌握各因素对支架承载特征及载荷在支架群组之间转移分布规律的具体影响,充分解读支架阻力时序曲线所蕴含的支架与围岩相互作用关系,即可通过识别支架承载及支架群组载荷转移分布特征来反演支架与顶板状态,进而实现支架与顶板状态的智能感知。

国内外研究机构运用计算机技术,在支架适应性评价、支架支护质量监测、矿压数据三维成像、顶板来压预报等方面开展了大量研究。美国国家职业安全和健康研究所(NIOSH)开发了液压支架监测与评估系统(SHIELD系统),用以评估立柱漏液、初撑力过低、立柱受力不均等支架支护质量问题[11];澳大利亚SANDFORD和CONOVER开发了GeoGuardTM系统,用以预测上覆24 m厚硬砂岩顶板条件下的长壁工作面顶板来压[12];美国阿拉巴马大学开发了综采工作面岩层控制与监测系统(LoSCoMs),可实现综采工作面支架阻力的实时监测,通过统计分析采集的数据,预测工作面周期来压并分析地质异常带的矿压显现规律[13];美国西弗吉尼亚大学利用开发的支架阻力数据分析软件分析了初撑力与末阻力的关系及周期来压的时间效应[14];澳大利亚TRUEMAN等[15-17]开发了长壁视觉分析系统(LVA),提取了时间加权工作阻力、初撑力、安全阀开启次数等参数,研究了埋深及工作面宽度等因素对支架与围岩作用关系的影响。此外,部分电液控制系统生产厂商为实现支架阻力数据的查询与展示,在综采工作面自动化控制系统中嵌入了一些简单的矿压分析模块,如CAT(原DBT)的VShield Trend,Marco的XMDA矿压分析模块等。

在矿压数据的分析方面,现有研究仍与传统分析方法类似,主要集中在支架初撑力、末阻力、时间加权工作阻力等支架承载特征数据的统计分析和来压步距、动载系数等顶板来压规律或支架适应性评价的研究上,并未对支架在不同支撑阶段的承载特征进行深入研究。

总的来说,目前关于采场矿压智能监测与分析技术方面的研究还存在以下问题:

(1)工作循环特征参数提取的种类偏少,时间加权工作阻力、初撑力、末阻力、安全阀开启次数等参数不足以充分解读支架压力数据中所蕴藏的复杂支架与围岩相互作用关系;

(2)矿压监测与分析仍基于传统的测站/线式理念,未充分考虑载荷在支架群组之间的分布特征及转移规律;

(3)对支架立柱安全阀开启特征的研究仅限于统计开启次数,对安全阀开启过程中的具体特征缺乏深入研究;

(4)地质、回采工艺、支架工作特性等因素对支架承载特征影响的研究不够深入;

(5)顶板来压智能预报、局部冒顶智能预警、支护质量及支护参数适应性智能评价等方面的研究不够深入,缺乏可在现场有效应用的软件系统。

笔者结合大数据挖掘及工作循环分析技术,提出了综采工作面海量矿压监测数据智能分析方法,建立了多因次工作循环特征参数指标体系,初步形成了基于海量监测数据智能分析的支架与顶板状态智能感知技术。

1 数据处理与参数提取

1.1 数据的采集与处理

电液控制液压支架装有压力、位移、红外定位等传感器,数据采集频率从1 s至数分钟不等,工作面每日可采集到各类型海量监测数据。为解决海量监测数据的高效、准确分析问题,采用数据挖掘及工作面循环分析技术,开发了综采工作面支架与顶板状态智能感知系统(Status of Shield and Roof IntelliSense system,SSRI)[18-19]。

SSRI系统结构如图1所示,系统由数据采集、分发、工作循环识别、多因次工作循环特征参数计算集群、可视化及监测调度等模块组成。首先,通过OPC协议实时导入支架电液控制系统及自主研发的支架立柱位移监测仪采集的数据[20]。然后使用SVM算法将数据分发到多个工作循环识别节点同时进行识别,识别出的单个工作循环全部数据标记为一个数据集,同时将各个数据集保存到内存数据库中。随后,将数据以数据集为单位从存数据库中调取,并利用Naive Bayes、聚类、分类、相关性等多种算法进行多因次工作循环特征参数提取计算,并将计算结果保存到HDFS分布式文件系统。最后,将计算结果推送至客户端进行可视化查询、分析与展示。

图1 SSRI系统结构框

Fig.1 Structure of the SSRI system

1.2 多因次工作循环特征参数提取

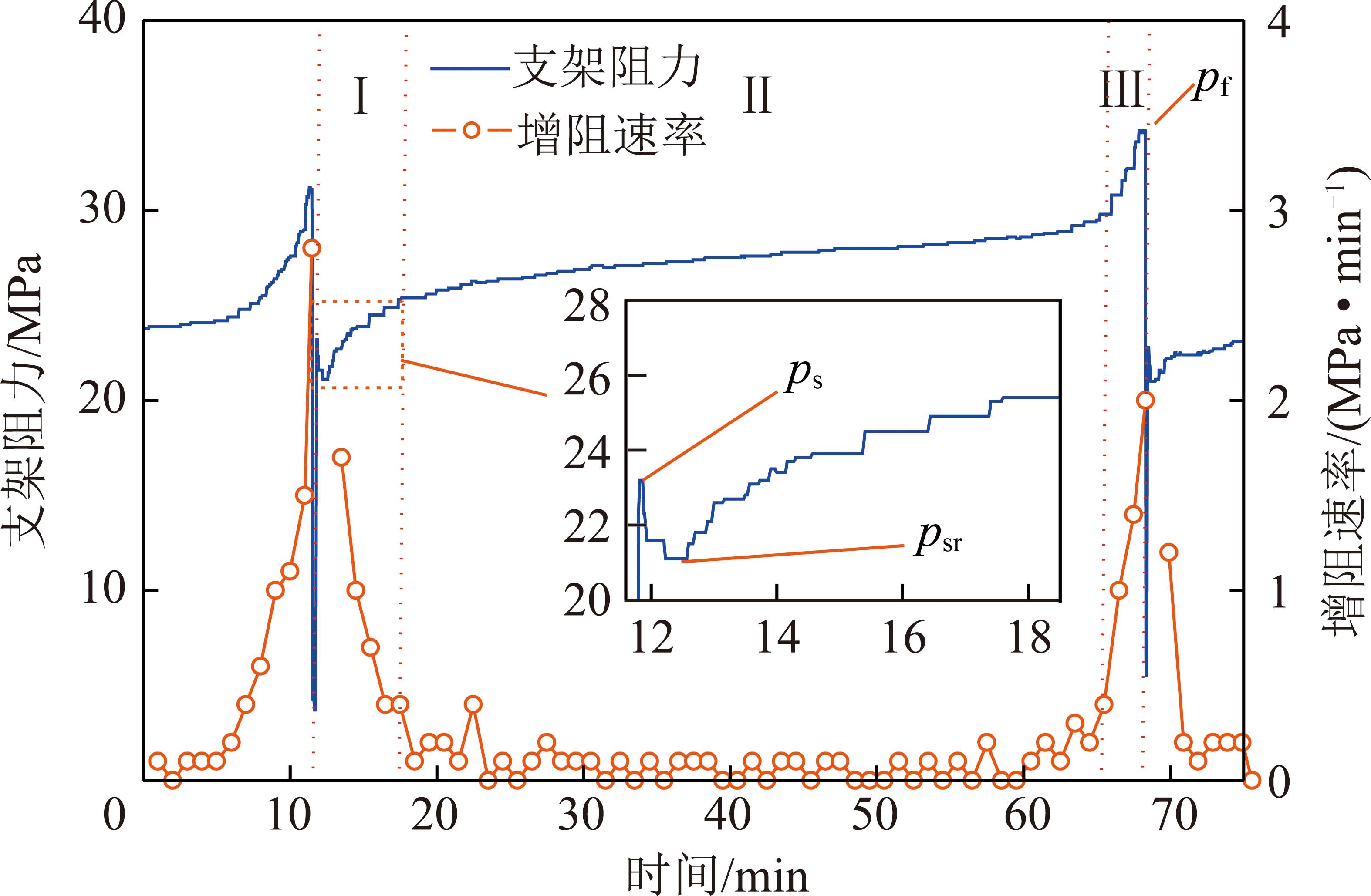

支架工作循环是指支架从初撑到卸载、移架的阻力变化过程。不考虑安全阀开启时的典型支架阻力时序曲线如图2所示,支架工作循环按增阻特征可简化为3个阶段,即初撑增阻阶段(I)、相对稳定承载阶段(II)、割煤及邻架移架影响承载阶段(III)。图2中,ps为初撑力;psr为初撑力修正值;pf为末阻力。基于支架在不同阶段的承载特征,SSRI系统可从每个工作循环中提取27种特征参数(图3),解决了传统矿压分析中提取特征参数过少的问题。部分代表性特征参数简介如下。

1.2.1 初撑力修正值

初撑力是液压支架提供给顶板的主动支护力(图2中ps点)。现有研究忽略了一个普遍存在的现象,即支架阻力达到初撑力后的短时间内(1~3 min)通常会迅速下降,降幅大多在0.5~5 MPa,随后再缓慢增长或保持相对稳定。以布尔台煤矿22304工作面及美国Emerald煤矿LW23工作面为例,如图4所示,支架初撑后分别有48.5%,71.9%的工作循环降阻量超过1 MPa,存在初撑降阻现象的工作循环中降阻持续时间1 min以内的比例分别达70.3%,96%。

图2 支架阻力时序曲线

Fig.2 Variation of shield resistance and loading rate in a typical shield supporting cycle without yielding

支架初撑降阻现象的主要原因是顶底板岩层不平整,或在支架顶梁与顶板之间、支架底座与底板之间存在浮煤或矸石碎屑,当支架达到初撑力、油缸进液阀关闭后,矸石碎屑或浮煤在支架支撑压力下压缩破坏变形,立柱压力则随着支架支撑高度的小幅升高而相应下降,直至达到新的相对平衡。因此,支架达到相对平衡状态时的立柱压力才是支架提供给顶板的实际初撑力,故将之定义为初撑力修正值(图2中psr点)。

1.2.2 各个承载阶段增阻速率

初始增压阶段增阻速率是支架在初撑后快速增阻阶段(图2中阶段Ⅰ)的增阻速率,是衡量顶板活动剧烈程度的重要指标。相对稳定承载阶段(图2中阶段Ⅱ)处于初撑增阻与移架前增阻阶段之间,此时采煤机割煤已经远离支架,顶板活动趋于稳定,支架增阻速率总体维持在较低水平。移架前增阻阶段(图2中阶段Ⅲ)是指受采煤机割煤后新暴露的顶板载荷及相邻支架移架时转移的载荷影响,支架在移架前短时间内快速增阻的阶段。

图3 多因次工作循环特征参数

Fig.3 Characteristic parameters of multi-dimensional working cycle

图4 支架初撑降阻量及降阻持续时间频率分布

Fig.4 Frequency distribution of pressure decrease and duration of decrease after shield setting

1.2.3 安全阀开启相关特征参数

在强烈来压、长时间停产或支架额定阻力不足等情况下,工作面液压支架可能存在频繁的安全阀开启现象。立柱安全阀开启与关闭的整个过程可定义为一个屈服循环(或安全阀开启一次)。图5为存在安全阀频繁开启现象的支架阻力与立柱下缩量时序曲线,安全阀开启相关特征参数可分别定义为:安全阀开启压力(pyo点)、安全阀关闭压力(pyc点)、安全阀开启期间降阻量(Δpa)及开启状态持续时间(ta)、安全阀关闭状态增阻量(Δpb)及增阻持续时间(tb)等。对于存在安全阀频繁开启现象的工作面,分析安全阀开启特征有助于掌握支架承载及顶板活动的真实情况。通过提取安全阀开启相关特征参数,SSRI系统可分析综采工作面一定时期内所有工作循环的安全阀开启特征。以补连塔矿22 306工作面为例,如图6所示,在全部53 029个工作循环中,共有4 407个工作循环存在安全阀开启现象,其中安全阀累计开启次数1~18次、平均3.06次(图6(a))。安全阀开启压力44.1~6 MPa、平均46.37 MPa(图6(b))。安全阀开启降阻量0.9~7.8 MPa、平均2.17 MPa(图6(c))。

图5 安全阀开启工作循环支架阻力时序曲线

Fig.5 Variation of shield resistance and leg closure in a typical shield supporting cycle with continuous yielding

图6 补连塔矿22306工作面部分安全阀开启特征参数

Fig.6 Evolution of shield yield valve open characteristics in panel LW22306 of Bulianta mine

1.2.4 支架活柱下缩相关特征参数

支架承载过程中,因高压乳化液弹性压缩、安全阀开启脉动卸载、立柱油缸漏液等原因,支架立柱支撑高度会随时间产生不同程度的下缩。如图5所示,支架立柱在各承载阶段体现了不同的活柱下缩特征。因此,对支架承载过程中的变形数据进行监测并提取活柱下缩相关特征参数,有助于深入分析支架与围岩相互作用关系。

2 不同因素影响下支架与支架群组承载特征

2.1 初撑力对支架承载特征的影响

研究认为[21-23],较高的初撑力可以减少顶板离层、提高顶板岩层的稳定性,并可降低工作面端面破碎度及煤壁片帮,初撑力与额定工作阻力的比值取0.6~0.9或0.6~0.8为宜。然而,上述取值范围是在早期液压支架额定工作阻力普遍较低的情况下得出的。对国内外10个综采工作面的实测数据统计分析(表1)表明,目前国内外综采工作面初撑力平均值在20.18~25.82 MPa,实测初撑力均值与额定工作阻力的比值0.47~0.56,远低于上述取值范围(如0.6~0.9)。各工作面的初撑支护强度频率分布统计结果(图7)表明,多数工作面的大部分工作循环初撑支护强度已高于0.6 MPa,工作面顶板实际控制效果也表明现有初撑支护强度已基本可以保持顶板稳定。

表1 各工作面实测初撑力均值

Table 1 Averaged values of setting pressure of the study longwall panels

工作面初撑力实测均值/MPa初撑力与额定阻力比值初撑支护强度均值/MPa样本数量(工作循环数量)大柳塔2230423.740.500.8799 832上湾1210625.820.560.8743 348补连塔1252023.770.480.8564 555补连塔2230623.490.510.7953 080补连塔2230723.420.510.7948 995上湾1230222.980.490.7164 398布尔台2220225.030.560.6361 085布尔台2210621.850.480.5948 778上湾2210120.180.470.5724 001Cumberland-LW6322.660.530.44366 775

图7 各工作面实测初撑支护强度频率分布

Fig.7 Shield support density distribution for research sites

2.2 安全阀开启对支架承载特征的影响

当顶板强烈来压或支架额定工作阻力不足时,采场顶板处于给定变形条件,支架提供的支护力不足以有效控制上覆岩层回转失稳,当支架消耗完增阻阶段(安全阀开启前)所能提供的变形量后,必然会进入恒阻(安全阀开启)阶段。支架增阻及恒阻阶段的支架增阻量与活柱下缩量关系如图8所示,结果表明增阻阶段所提供的下沉量有限(图8中小于10 mm),且恒阻阶段支架刚度远小于增阻阶段(图8中增阻阶段的支架刚度是恒阻阶段的2.8倍),而安全阀频繁开启时的支架恒阻阶段累积活柱下缩量则是增阻阶段的数十倍甚至更高。因此,若无法避免安全阀连续开启现象,确保良好的安全阀开启状态可以降低支架被压死的风险。

图8 支架增阻及恒阻阶段的支架增阻量与活柱下缩量关系

Fig.8 Leg pressure increment versus leg closure during and before yielding

2.3 割煤及邻架移架对支架及支架群组承载特征的影响

在采煤机割煤及相邻支架移架前后,受采煤机割煤后新暴露的顶板载荷及相邻支架移架时转移的载荷影响,支架阻力在移架前与初撑后的短时间内快速增长。实测数据表明,支架一般在初撑后20 min、移架前10 min内增阻明显,增阻速率(0.2~3 MPa/min)通常是相对稳定承载期间(一般小于0.1 MPa/min)的数倍或数十倍。

研究表明[18-19,24],如图9所示,在割煤及移架共同的影响下,支架移架前短时间内的增阻量ΔPR与采煤机前滚筒的距离D呈二次函数关系

ΔPR=aD2+bD+c

(1)

式中,a,b,c均为常数。

图9 割煤及邻架移架影响下支架增阻量与距采煤机前滚筒距离的关系[18-19]

Fig.9 Relationship between leg pressure increment and the distance between shield and front drum of shearer under the independent influence of drum cutting,and the combined influence of shearer’s cutting and neighboring shields’ advance[18-19]

而只受割煤单因素影响时,支架增阻量ΔPR与采煤机前滚筒距离D则呈以下函数关系

![]()

(2)

式中,ΔL为支架增阻量达到稳定的值;p,q均为常数。

此外,采场地质条件、支架承载能力等因素对割煤及移架期间的支架增阻特征也有较大影响。具体表现在:① 对于动载现象明显的坚硬顶板工作面,顶板岩层破断阶段直接影响支架在割煤及移架期间的增阻特征。如图10(a)所示,基本顶岩层未破断时,支架在初撑后及移架前增阻均不明显(图10(a)中阶段a);随着工作面向前推进,基本顶岩层悬臂长度持续增加,割煤打破了顶板所处的平衡状态,先是表现为支架移架前的快速增阻(图10(a)中阶段b),随后因基本顶岩层破断回转,支架初撑后及移架前增阻速率均大幅增长(图10(a)中阶段c),直至安全阀频繁开启。② 对于非坚硬顶板、支架额定阻力足够的工作面(图10(b)),支架在初撑后与移架前均增阻明显(图10(b)中增阻2~10 MPa),并且支架初撑后与移架前增阻速率处于同一水平。③ 对于支架额定工作阻力不足的工作面,割煤及邻架移架的影响则表现为安全阀更加频繁的开启(图10(c)),相较于增阻量或增值速率等压力相关参数,通过分析支架活柱下缩监测数据可以更明显发现这种差异,如图10(c)所示,支架移架前的短时间内活柱快速下缩,活柱下缩速率普遍比相对稳定承载阶段高一个数量级(普遍超过1 mm/min)。

图10 不同条件下的支架初撑后及移架前增阻特征

Fig.10 Shield pressure and loading rate of different conditions

2.4 地质因素对支架承载特征的影响

煤岩层地质赋存特征是影响综采工作面支架承载特征的重要因素之一。由于大部分综采工作面不具备详细的地质勘探资料,导致难以通过分析实测数据来定量研究地质因素对支架承载特征的影响。

下文以美国Cumberland煤矿LW63综采工作面上覆坚硬岩层对支架承载特征的影响为例,介绍SSRI系统在该领域的应用。LW63工作面开采Pittsburgh煤层,采高2.1 m,煤层上覆一层赋存不稳定的坚硬石灰岩岩层,对工作面矿压显现影响较为明显。如图11所示,工作面范围内布置的地质勘探钻孔表明,石灰岩岩层沿工作面推进方向总体上先变薄、再变厚、最后逐渐尖灭,厚度范围0.3~6.1 m;石灰岩与煤层的间距3.7~9.8 m,呈逐渐扩大趋势。回采期间,受石灰岩岩层厚度、距煤层间距变化的影响,工作面支架的时间加权支护强度(TWAD,即支架每平方米顶梁所提供给顶板的支护力)逐渐减小。

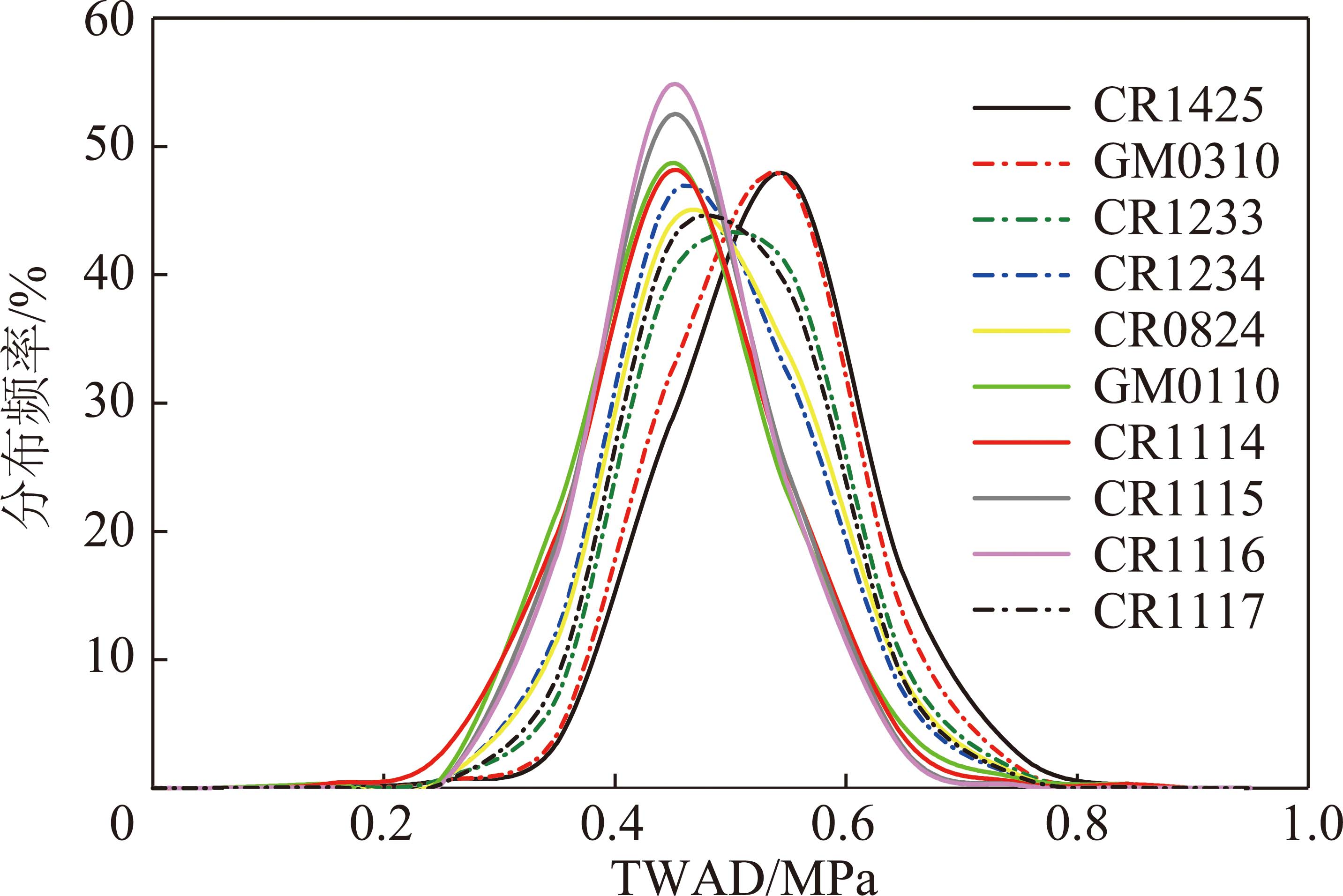

图12为LW63工作面不同位置石灰岩岩层厚度hl、距煤层间距dl与TWAD平均值![]() 之间的关系曲线。工作面由CR1425钻孔推进至CR1233钻孔的过程中,石灰岩岩层厚度由6.1 m降至3.9 m,距煤层距离由3.6 m增至4.9 m,而钻孔所在区域的TWAD均值由0.535 MPa降至0.485 MPa;随着石灰岩岩层变薄、距煤层间距增大,TWAD均值最终降至约0.46 MPa;通过拟合处理,可确定石灰岩岩层厚度hl、距煤层距离dl与TWAD均值之间的数学关系表达式(式(3))。此外,通过分析各勘探钻孔所在区域的支架TWAD频率分布特征可知(图13),随着石灰岩岩层赋存特征的变化,TWAD频率分布曲线峰值逐渐向右偏移,表明石灰岩岩层赋存条件对支架承载特征的影响是整体性的。

之间的关系曲线。工作面由CR1425钻孔推进至CR1233钻孔的过程中,石灰岩岩层厚度由6.1 m降至3.9 m,距煤层距离由3.6 m增至4.9 m,而钻孔所在区域的TWAD均值由0.535 MPa降至0.485 MPa;随着石灰岩岩层变薄、距煤层间距增大,TWAD均值最终降至约0.46 MPa;通过拟合处理,可确定石灰岩岩层厚度hl、距煤层距离dl与TWAD均值之间的数学关系表达式(式(3))。此外,通过分析各勘探钻孔所在区域的支架TWAD频率分布特征可知(图13),随着石灰岩岩层赋存特征的变化,TWAD频率分布曲线峰值逐渐向右偏移,表明石灰岩岩层赋存条件对支架承载特征的影响是整体性的。

图11 LW63工作面观测期间时间加权支护强度(TWAD)工作循环平面

Fig.11 TWAD map for panel LW63 during the monitoring period

图12 LW63工作面顶板石灰岩岩层距煤层距离及其厚度对支架承载的影响[25]

Fig.12 Effect of limestone thickness and its distance from seam top in panel LW63[25]

![]()

(3)

图13 LW63工作面不同顶板条件下TWAD频率分布

Fig.13 TWAD frequency distribution under different roof conditions of LW63

3 矿压监测数据智能分析与应用

3.1 顶板来压分析与预测

3.1.1 顶板来压智能分析

传统矿压分析中,一般以工作面某一台或少数几台支架末阻力或时间加权工作阻力的平均值与其均方差之和作为顶板来压判据。然而受工作面沿倾向来压不同步等因素影响,分析结果往往无法代表整个工作面的实际矿压显现特征。此外,在安全阀开启现象频繁的综采工作面,末阻力、TWAP等参数无法完全反映支架真实的承载状态。

SSRI系统通过对监测数据进行分析,提取出顶板来压相关特征参数,可全面呈现工作面回采过程中的矿压显现特征。以某大采高综采工作面为例,该工作面受采高(6.8 m)及坚硬顶板等因素影响,回采过程中矿压显现较为强烈。工作面来压步距、来压持续循环数、动载系数及来压期间时间加权支护强度等来压特征参数如图14所示。结合实际分析需求,通过SSRI系统的矿压智能分析功能可充分掌握工作面任意回采阶段与位置的矿压显现特征。

3.1.2 顶板来压智能预测

支架承载特征受到工作面顶板周期来压影响,具体反映到支架多因次工作循环特征参数的变化上。周期来压沿工作面倾向一般表现为异步性,即局部少量支架先表现出来压特征,随后工作面进入大范围来压状态。因此,通过识别沿工作面倾向进入来压状态或有来压迹象的少量支架,就可以实现对工作面大范围来压的准确预测。

图14 工作周期来压特征参数

Fig.14 Evolution of roof weighting characteristics

SSRI系统顶板来压智能预测原理如图15所示,首先选取对支架矿压显现程度敏感的工作循环特征参数,在对参数预处理的基础上,选择适用于不同条件的预测算法模型并进行训练。通过预测模型分析每台支架前序工作循环及当前工作循环的承载特征,并基于分析结果预测当前工作循环的增阻趋势,确定每台支架的矿压显现等级(图16(b));在对工作面所有支架进行分析的基础上,通过预测模型判断沿工作面倾向所有支架的矿压显现状态,当工作面整体来压状态达到设置的来压报警阈值后,SSRI发出顶板来压预警信息,实现对工作面顶板来压的预测。图16,17所示的来压预报实例中,系统于第15小时(图17(b))进入II类来压状态并发出工作面即将来压的预报,最终工作面于第22小时(图17(d))大面积来压。

图15 顶板来压预测原理

Fig.15 Roof weighting prediction schematic diagram

图16 工作面来压前、后支架阻力与矿压显现等级变化情况

Fig.16 Plane view of shield pressure and roof weighting state

图17 顶板来压状态演化过程

Fig.17 Process of roof weighting

3.2 工作面冒顶隐患预警

综采工作面冒顶发生的前提是顶板破碎区域的产生与扩展,研究表明[18],存在冒顶风险的区域,顶板载荷向冒顶隐患区域两侧支架转移,工作面沿倾向支架载荷呈现出“高—低—高”的U型承载特征,反映到支架承载特征上除表现为时间加权工作阻力增大外,同时伴随着支架增阻速率的提高或安全阀的频繁开启。基于此建立了冒顶风险预警模型,如图18所示,模型通过分析工作面倾向载荷转移分布特征对支架群组冒顶风险触发状态进行分类,根据冒顶风险触发状态的分布特征划分工作面冒顶风险等级,进而实现对工作面冒顶隐患的预警。

如图19所示的工作面冒顶预警实例中,SSRI系统分别于第28,30小时发出工作面冒顶风险II级黄色预警(图19(b))及III级橙色预警(图19(c)),由于未及时采取措施对冒顶隐患进行排除,工作面回采至第36.3小时时,35~39号支架发生了局部冒顶,冒顶深度约0.7 m,并最终在约第40.5小时时,在31~48号支架发生了大范围冒顶事故,冒顶高度约1 m。

图18 工作面冒顶预警原理

Fig.18 Roof fall warning schematic diagram

图19 工作面冒顶预警实例

Fig.19 Example of early warning of roof fall in longwall face

3.3 支护质量评价及故障诊断

3.3.1 安全阀工作状态评价

安全阀理想的工作状态是达到额定工作阻力后及时开启排出一定量高压乳化液,达到设定工作阻力后快速关闭。通过SSRI系统分析支架压力与位移监测数据,可对支架立柱安全阀工作状态进行实时评价。结果表明,立柱安全阀长期缺乏维护会导致以下问题[18,24,26]:① 安全阀未达到额定阻力开启或达到额定工作阻力仍未开启。安全阀未达到额定阻力即开启,会使液压支架的设计承载能力无法得到充分利用;安全阀超过额定阻力未开启,会增加立柱爆缸的风险。② 安全阀开启后不能及时关闭。支架活柱下缩量与安全阀开启持续时间有关,安全阀开启状态持续时间过长会降低液压支架的承载能力,尤其是在顶板压力大或工作循环时间过长时,增大支架被压死的风险。某工作面实测结果表明[24]:72.3%的屈服循环安全阀开启持续时间大于1 min,立柱下缩量超过1 mm的屈服循环达65.2%,同时52.1%的屈服循环安全阀开启降阻量超过2 MPa,上述问题导致该工作面频繁发生压架事故。

3.3.2 支架立柱漏液诊断

立柱漏液是导致支架承载期间降阻的主要原因之一。图20为两种典型的支架降阻现象,图20(a)所示的渐进降阻一般与立柱轻微漏液有关,支架降阻速率较小(0.01~0.1 MPa/min)且在工作循环内基本稳定,支架在移架前仍有一定的残余承载能力;渐进降阻由于压力降低缓慢、漏液轻微,靠肉眼很难被及时发现。图20(b)所示的急速降阻则表明支架存在严重的漏液问题,立柱在初撑后迅速失去承载能力,降阻速率一般在0.5~1.0 MPa/min甚至更高;若支架开启了自动补压功能,持续的漏液会导致系统在短时间内多次自动补压,直至达到设定的补压次数或时间限制为止,这种异常补压需求容易造成供液系统负担过重。

图20 支架立柱漏液引起的降阻

Fig.20 Change of shield resistance with longwall retreating time during leakage

多数支架立柱漏液的初始阶段比较轻微,在反复承载过程中,漏液程度逐渐增大并转变为急剧漏液。如图21所示,当支架的立柱A失去承载能力后,立柱B因需要承担支架的全部载荷而导致安全阀频繁开启,最终液压阀或密封系统因立柱B的长期高压承载及承载不平衡而疲劳损坏,当立柱B开始漏液后,整台支架即完全失去承载能力。

图21 支架漏液发展过程

Fig.21 Evolution from rapid leakage in one shield leg (a) to rapid leakage in two shield legs (b)

当支架存在严重漏液问题时,应由该支架承担的顶板载荷被部分转移到相邻支架上,使相邻支架一直处于较高的承载状态。如不及时处理,局部顶板将长期处于“高-低-高”支护阻力状态。支护阻力的不均匀性会导致顶板不一致下沉,引发顶板局部剪切应力集中,进而在顶板破碎或强烈来压等情况下恶化,严重时会诱发冒顶事故。SSRI系统基于支架压力数据分析实现了液压支架漏液的精确识别和诊断。图22为某工作面在520 h回采过程中的支架立柱漏液诊断结果,统计分析发现有16台支架存在长期的漏液问题,该识别结果为支架的定向维护提供了指导。

3.3.3 支架承载异常诊断

SSRI系统可准确识别工作面初撑力过低、左右柱受载不均衡等承载异常支架。初撑力过低是导致工作面顶板恶化的重要原因之一,因综采工作面电液控制系统具有自动补压功能,初撑力不足的问题得到了显著改善。然而,受自动补压无法正常开启、泵站压力低、供液系统压力损失或支架达到支撑上限等因素影响,仍然存在初撑力达不到设定要求的情况。图23为某工作面在520 h的监测周期内初撑力低于15 MPa工作循环的识别结果。

图22 支架立柱漏液诊断

Fig.22 Diagnosis of leakage

图23 初撑力过低工作循环

Fig.23 Diagnosis of low setting pressure

4 结 论

(1)提出了基于工作循环精确识别技术、工作循环分析理论的海量矿压监测数据分析方法。根据支架工作循环不同阶段的承载特点,提出了包括各阶段增阻速率在内的多因次工作循环特征参数指标体系。

(2)研究了初撑力、安全阀开启特征、割煤及邻架影响、地质等因素对支架及支架群组承载特征的影响;在解读支架阻力及活柱下缩时序曲线所蕴含的支架与围岩相互作用关系的基础上,初步实现了工作面顶板来压智能预测、冒顶智能预警、支架支护质量评价与故障智能诊断。

(3)额定工作阻力不应作为评价支架承载能力的唯一或主要指标,初撑力、额定工作阻力及安全阀开启特性共同决定了支架的承载特性及承载能力。

[1] 王国法,庞义辉,任怀伟.煤矿智能化开采模式与技术路径[J].采矿与岩层控制工程学报,2020,2(1):5-19.

WANG Guofa,PANG Yihui,REN Huaiwei.Intelligent coal mining pattern and technological path[J].Journal of Mining and Strata Control Engineering,2020,2(1):5-19.

[2] 王国法.综采自动化智能化无人化成套技术与装备发展方向[J].煤炭科学技术,2014,42(9):30-34.

WANG Guofa.Development orientation of complete fully-mechanized automation,intelligent and unmanned mining technology and equipment[J].Coal Science and Technology,2014,42(9):30-34.

[3] 王国法.煤矿综采自动化成套技术与装备创新和发展[J].煤炭科学技术,2013,41(11):1-5.

WANG Guofa.Innovation and development on automatic completed set technology and equipment of fully-mechanized coal mining face[J].Coal Science and Technology,2013,41(11):1-5.

[4] 王金华,黄曾华.中国煤矿智能开采科技创新与发展[J].煤炭科学技术,2014,42(9):1-6.

WANG Jinhua,HUANG Zenghua.Innovation and development of intelligent coal mining science and technology in China[J].Coal Science and Technology,2014,42(9):1-6.

[5] 葛世荣.智能化采煤装备的关键技术[J].煤炭科学技术,2014,42(9):7-11.

GE Shirong.Key technology of intelligent coal mining equipment[J].Coal Science and Technology,2014,42(9):7-11.

[6] 张良,李首滨,黄曾华,等.煤矿综采工作面无人化开采的内涵与实现[J].煤炭科学技术,2014,42(9):26-29.

ZHANG Liang,LI Shoubin,HUANG Zenghua,et al.Definition and realization of unmanned mining in fully-mechanized coal mining face[J].Coal Science and Technology,2014,42(9):26-29.

[7] 李首滨.国产液压支架电液控制系统技术现状[J].煤炭科学技术,2010,38(1):53-56.

LI Shoubin.Technical status of domestic electronic-hydraulic control system for hydraulic powered support[J].Coal Science and Technology,2010,38(1):53-56.

[8] 王国法,刘峰,孟祥军,等.煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术,2019,47(8):1-36.

WANG Guofa,LIU Feng,MENG Xiangjun,et al.Research and practice on intelligent coal mine construction (primary stage)[J].Coal Science and Technology,2019,47(8):1-36.

[9] 王国法,庞义辉,任怀伟,等.煤炭安全高效综采理论、技术与装备的创新和实践[J].煤炭学报,2018,43(4):903-913.

WANG Guofa,PANG Yihui,REN Huaiwei,et al.Coal safe and efficient mining theory,technology and equipment innovation practice[J].Journal of China Coal Society,2018,43(4):903-913.

[10] 彭赐灯.矿山压力与岩层控制研究热点最新进展评述[J].中国矿业大学学报,2015(1):1-8.

PENG Syd S.Topical areas of research needs in ground control:A state of the art review on coal mine ground control[J].Journal of China University of Mining & Technology,2015(1):1-8.

[11] BARCZAK Thomas M,CONOVER David P.The NIOSH shield hydraulics inspection and evaluation of leg data (shield) computer program[A].The 21st International Conference on Ground Control[C].West Virginia,2002:27-33.

[12] SANDFORD J,MAHONEY S,CONOVER D P,et al.Shield monitoring to forecast severe face weighting at the South Bulga Colliery,NSW,Australia[A].The 18th International Conference on Ground Control in Mining[C].West Virginia,1999:164-175.

[13] DEB D.Development of the longwall strata control and maintenance system (LOSCOMS)[D].Alabama:The University of Alabama,1997.

[14] CHENG Hu.Analysis of powered supports resistance and roof behavior[D].Morgantown:West Virginia University,1998.

[15] TRUEMAN Robert,CALLAN Michael,THOMAS Rod,et al.Quantifying the impact of cover depth and panel width on longwall shield-strata interactions[A].2010 Underground Coal Operators’ Conference[C].Wollongong,2010:97-107.

[16] TRUEMAN R,LYMAN G,COCKER A.Longwall roof control through a fundamental understanding of shield-strata interaction[J].International Journal of Rock Mechanics & Mining Sciences,2009,46(2):371-380.

[17] TRUEMAN R,LYMAN G,COCKER A.Managing roof control problems on a longwall face[A].2008 Underground Coal Operators’ Conference[C].Wollongong,2008:10-21.

[18] 程敬义.综采工作面顶板来压预测理论与技术研究[D].徐州:中国矿业大学,2015.

CHENG Jingyi.Theory and technique of roof weighting prediction and roof fall warning at fully-mechanized longwall face[D].Xuzhou:China University of Mining and Technology,2015.

[19] CHENG Jingyi,WAN Zhijun,PENG Syd S,et al.What can the changes in shield resistance tell us during the period of shearer’s cutting and neighboring shields’ advance?[J].International Journal of Mining Science and Technology,2015,25(3):361-367.

[20] 张洪伟,万志军,程敬义,等.新型液压支架活柱位移监测仪的研制[J].中国煤炭,2015,41(9):69-73.

ZHANG Hongwei,WAN Zhijun,CHENG Jingyi,et al.Development of an instrument for monitoring shield leg convergence[J].China Coal,2015,41(9):69-73.

[21] 钱鸣高,石平五,许家林.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2011.

[22] PENG Syd S.Longwall mining(2nd Edition)[M].Morgantown:2006.

[23] BARCZAK Thomas M.A retrospective assessment of longwall roof support with a focus on challenging accepted roof support concepts and design premises[A].The 25th international conference on ground control in mining[C].West Virginia,2006:232-243.

[24] CHENG Jingyi,PENG Syd S.Study on the factors influencing the load capacity of shield[M].Cambridge:Woodhead Publishing,2017:35-65.

[25] PENG Syd S,CHENG Jingyi,DU Feng,et al.Underground ground control monitoring,interpretation,numerical modeling,and shield capacity design[J].Journal of Mining Science and Technology,2019,29(1):79-85.

[26] CHENG Jingyi,WAN Zhijun,JI Yinlin.Shield-roof interaction in longwall panels:Insights from field data and their application to ground control[J].Advances in Civil Engineering,2018(12):1-18.