带式输送机作为一种连续输送设备,广泛应用于煤炭、电力、物流、码头等各行业的散料输送系统中。在煤炭行业,煤矿用带式输送机的传统驱动系统多采用异步电动机+减速装置+液力耦合器的传动方式和液压绞车或油缸拉紧的张力控制技术,不仅存在传动线路长、传动效率低、可靠性不高等技术不足,而且无法解决大运距重型带式输送机所需攻克的功率平衡、自动张紧与智能控制等技术难题。

20世纪90年代,随着永磁材料性能的不断提高和完善以及电力电子器件的进一步发展,使稀土永磁电机的研究开发进入一个新阶段[1-4],在我国稀土永磁电机的单机容量也已达兆瓦级。在控制技术领域,自20世纪80年代起,控制理论发展迅速,其中一些先进的控制策略,如矢量控制、滑模控制以及变结构控制等也先后被引入永磁电机的控制器中,在这其中,矢量控制算法应用最为广泛,其根本上解决了交流电机高性能转矩控制问题[5],而永磁同步电机的转子磁通位置与机械位置相同,因此与感应电机相比应用矢量控制算法更具优势。基于永磁驱动技术在永磁电机结构设计与相关控制技术的不断突破,为大功率永磁电机在煤矿井下的应用创造了有利条件。

在矿用带式输送机永磁驱动技术研究领域,国外研究较少,MASOUDINEJAD等[6]提出了一种实时监测运输负载调节带式输送机永磁驱动系统转速来降低能耗的方法;SEMENOV等[7]设计了一种矿用高性能五相永磁同步电机;SEMYKINA等[8]针对带式输送机的运行工况设计了一种无齿轮结构的永磁直驱电动滚筒。在国内,杨小林等[9-10]设计了一种带式输送机外挂式的永磁直驱系统,该系统舍去了传统带式输送机驱动系统所使用的减速装置,通过蛇簧联轴器将永磁电机与负载直接连接实现低速大转矩传动;葛世荣等[11]提出了一种并联永磁电机智能直驱式带式输送机,将两台永磁电机产生的电磁转矩通过耦合传动装置传递给驱动滚筒,同时实现了带式输送机单机/多机工作模式的切换,提高了带式输送机的智能化水平。在应用领域,许多煤矿开始采用永磁变频电机直驱系统对新设备配置或对老设备进行改造[12-13],所使用钕铁硼永磁电机已达1 120 kW,已经能够满足带式输送机的设计需求。因此,直驱式永磁同步电动机在满足性能情况下可直接驱动负载运行,不需要机械减速机构,使得传动系统的机械结构变得非常简单,既减轻了日常维护工作,又提高了设备效率,系统可靠性也大为增加[14-18]。

笔者以此为背景设计验证了一种带式输送机永磁智能驱动系统,该智能驱动系统是一种由多点永磁电机直驱系统、永磁电机张紧系统与综合控制系统所组成的一体化智能驱动系统。首先介绍了永磁智能驱动系统的结构,接着研究其控制策略并利用MATLAB/Simulink软件构建仿真模型进行仿真分析与验证,最后通过现场应用证明了其可行性。

1 永磁智能驱动系统结构设计

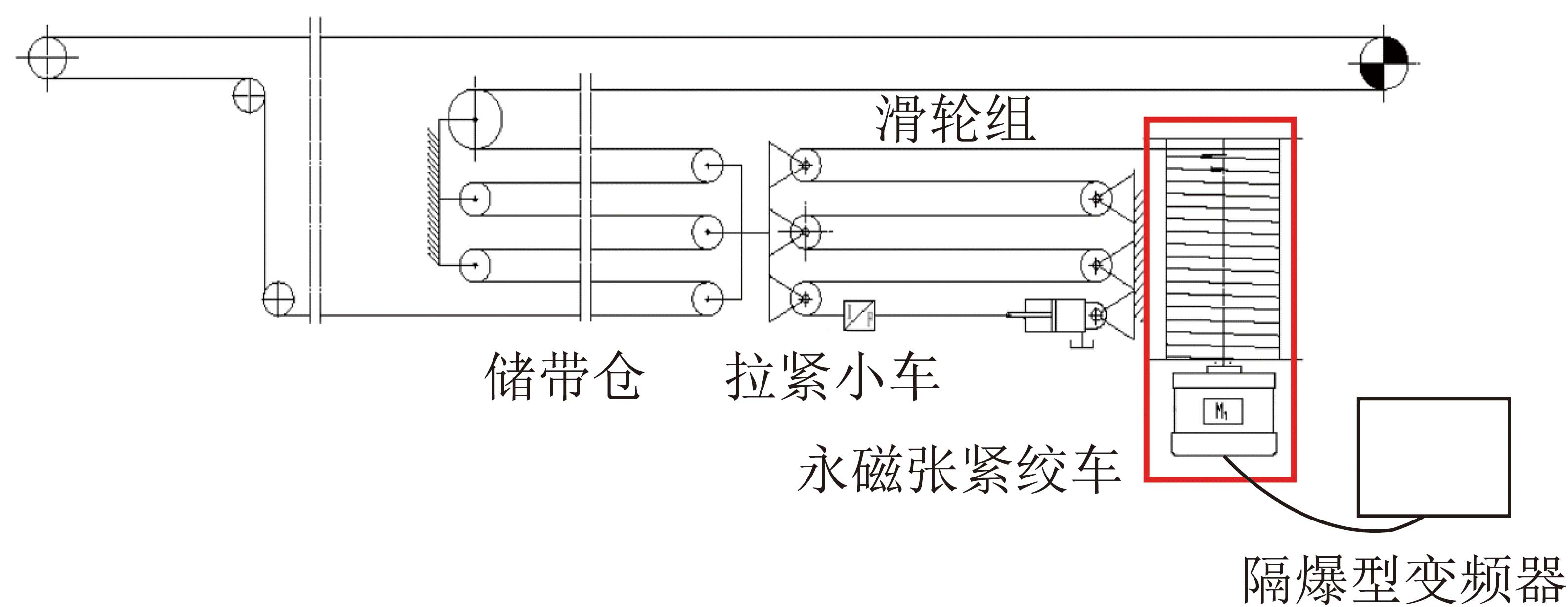

典型的智能驱动系统结构布置如图1所示,包含2套永磁直驱系统,共6个驱动单元,每个驱动单元由1台永磁直驱电机与对应的防爆变频器构成;包含1套永磁张紧系统,永磁张紧系统由永磁张紧绞车与对应的隔爆型变频器等组成。所有驱动单元以及张紧系统统一由驱动系统综合控制器控制。该系统所使用的隔爆型永磁同步电机、永磁张紧绞车与隔爆型变频器等均由北京百正创源公司设计研发。

图1 带式输送机永磁智能驱动系统典型布置结构

Fig.1 Typical layout of permanent magnet intelligent drive system of belt conveyor

1.1 永磁直驱系统设计

永磁直驱系统由多个驱动单元组成,而驱动单元的传动链如图2所示,机头的2台隔爆型永磁直驱电机通过蛇簧联轴器与驱动滚筒直接连接,将该传动链布置于机头与机身中部的多个驱动滚筒可实现带式输送机的多点直驱。

图2 永磁直驱系统驱动单元结构

Fig.2 Structure diagram of drive unit of permanent magnet direct drive system

图3为百正创源公司永磁同步电机的结构图,其永磁体建立的气隙磁密对气隙的变化并无敏感,因此可以通过增加极数来增加永磁同步电机的电磁转矩,在极数增加的同时电机轴半径也会增加,因而可以直接驱动滚筒,输出满足带式输送机的低转速大转矩运行工况。此外,永磁直驱电机与带式输送机常用的三相异步电机在外观上相比,电机半径更大,结构更为紧凑。

图3 永磁直驱电机结构

Fig.3 Structure diagram of permanent magnet direct drive motor

因此,与传统的驱动系统相比,永磁直驱系统比传统传动系统减少了液力耦合器及减速器,使得对设备的维护成本大大降低。也避免了机械冲击载荷,由此大大降低了传动系统的机械故障,既保证了带式输送机可靠运行又使设备使用寿命大大延长。同时传统驱动系统噪音来源主要来自异步电机、液力耦合器、减速器,而永磁直驱电机转速很低,运行噪声很小,有效减少了噪音污染,极大改善了操作人员的工作环境。

永磁直驱系统中永磁直驱电机与变频器的关键参数见表1,可选择永磁同步电机涵盖了TBYC系列的多个型号,其中电机功率范围为315~1 120 kW,可满足不同煤矿井下运输工况。

表1 永磁直驱系统关键参数

Table 1 Key parameters of permanent magnet direct drive system

名称型号数值隔爆型永磁直驱电机功率/kW315~1 120隔爆型永磁直驱工作转速/(r·min-1)TBYC0~95电压/V1 140/960隔爆二象限变频器功率/kW315~1 120输出频率/HzBP(J)50变频器过载倍数1.5

1.2 永磁张紧系统设计

永磁电机张紧系统如图4所示,它是在液压绞车张紧系统的基础上改进设计,其张紧力控制的动力源由永磁张紧绞车[14]与隔爆型变频器组成。与传统的张紧系统“异步电机+减速器+张紧绞车”的驱动形式相比,也进一步缩短了传动链。为了提高智能化程度,通过隔爆型变频器对该张紧系统实时控制也实现了永磁变频电张紧的目的。

图4 永磁张紧系统结构

Fig.4 Structure diagram of permanent magnet tensioning system

如图5所示,永磁张紧绞车是由北京百正创源公司设计研发的一种新型张紧绞车,区别于以往的异步电机驱动的张紧绞车,该结构将永磁同步电机与行星齿轮减速器安装于一个腔内组成永磁半直驱电机,通过螺钉安装在张紧绞车之上,在绞车的另一端安装有电磁制动器保证张紧力变化,简化了张紧系统的结构,提高了张紧效率。

图5 永磁张紧绞车实物

Fig.5 Physical diagram of permanent magnet tension winch

永磁张紧系统的关键参数见表2,为了实现永磁驱动系统与永磁张紧系统的一体化智能协同控制,其所采用的变频器均为BP(J)型隔爆二象限变频器。

表2 永磁张紧系统关键参数

Table 2 Key parameters of permanent magnet tensioning system

名称型号数值永磁半直驱式张紧绞车功率/kW55~90张紧绞车额定张紧力/kN80~120张紧绞车最大张紧力/kN120钢丝绳直径/mmJZB22卷筒转速范围/(r·min-1)0~13最大出绳速度/(m·s-1)0.5电压/V1 140/660隔爆二象限变频器功率/kWBP(J)315~1 120

1.3 综合控制系统设计

如图1所示,综合控制系统属于二级控制系统,由驱动系统综合控制器、上位机系统组成,其中综合控制器采用百正创源研发的KXJ-025/127隔爆型控制器。在通讯方式上,永磁驱动系统与永磁张紧系统以及综合控制系统以光纤通信的方式统一接入井下主控制系统,并通过主控系统将相关参数通过网络传送到地面调度中心。带式输送机的启动、运行、停机统一由主控制系统发出,各分系统(驱动、张紧、保护等)各自根据工况自动调节并上传数据,整个驱动系统与张紧系统的运行无需人为干预,实现了矿用带式输送机驱动系统的无人值守运行。

如图6所示,在带式输送机永磁智能驱动系统中,上位机系统在井下只需通过控制综合控制器即可控制所有驱动设备。综合控制器实时监测各套永磁直驱系统与张紧系统的运行状态并将采集到的数据反馈到上位机系统中。综合控制器可根据预设定启动、运行、停机策略及内部负载-转速调节策略,实现驱动系统全工况智能速度控制。

图6 综合控制系统结构

Fig.6 Structure diagram of integrated control system

2 永磁智能驱动系统控制策略

带有中部驱动的带式输送机驱动系统的结构与控制比较复杂,尤其在可伸缩带式输送机中使用更为复杂。因此,为了提高带式输送机驱动系统的智能化程度以适应带式输送机的多点多位置驱动,推动智能化煤矿的发展,笔者提出了永磁直驱系统的双闭环矢量控制策略、柔性启动控制策略、多机协调控制策略,永磁电机智能张紧系统的三闭环控制策略与打滑抑制控制策略来解决带有中部驱动的带式输送机的柔性重载启动、多机功率平衡以及低张紧效率等问题。

2.1 永磁直驱系统双闭环矢量控制策略

带式输送机经常会处于重载启动状态,对启动转矩和启动时间要求较高。传统的直接启动异步电机驱动系统,启动电流即使达到额定电流6~7倍时,也只能产生0.8倍的额定转矩,因此常采用高启动转矩、双绕组电机等技术,并在减速器输入端加装液力耦合器以减轻异步电机启动时的转矩和电流冲击。而采用变频控制的驱动系统,在启动时尽管实现了变频软启动,但由于通用变频技术是无传感器控制技术,当频率较低时(3~5 Hz以下,视变频器厂家不同而有所不同)的驱动性能较差,转矩不稳定,并伴随低频振动,电流也较大,不适用于低速重载启动的设备。因此,为了实现带式输送机的低速重载运行工况,本设计采用了如图7所示的带转子位置传感器的双闭环矢量控制策略,由于位置传感器的存在使永磁电机能实时监测与反馈电机转子的位置与转速。

图7 双闭环矢量控制策略

Fig.7 Double closed loop vector control strategy

为了实现该控制策略,带式输送机的中间驱动滚筒以及头部驱动滚筒上的两套永磁电机智能驱动系统,均采用了由编码器做位置和速度反馈的永磁电机。在具体的控制策略上,该系统采用了带转子位置传感器的双闭环矢量控制算法和优化执行决策,可实时磁场校验、调节电动机运行,实现重载直接起动,并在动态变化负载情况下智能控制带式输送机动态运行。控制的外环为速度PI环,由位置及速度反馈和速度调节环节构成;内环为电流PI环,由输出电流(id与iq)反馈和电流调节环节构成。当系统运行发生瞬态变化,而系统通过双闭环调速后可迅速恢复其稳态工况。因此,双闭环矢量控制策略十分适用于矿山的重载以及负载变化运行工况。

2.2 柔性启动控制策略

带式输送机启动过程比较复杂,尤其在重载启动工况下,由于现场环境、设备条件变化等外界原因,可能造成启动困难,甚至无法启动的现场发生。因此,本设计采用如图8所示的柔性启动控制策略,即通过设置多段缓冲启动的方式使得在重载启动时,实施分段加速、恒速、再加速运行的控制策略,实现柔性启动。这既可以避免了启动时短时大力矩产生的短时大张力对胶带的冲击损伤,又能使带式输送机能够平稳启动。

图8 柔性启动控制策略原理

Fig.8 Schematic diagram of flexible start control strategy

为了实现柔性启动,按驱动滚筒划分,每1个驱动滚筒为1个驱动部(安装1台或2台永磁电机),系统可根据实际负载情况对每个驱动部实时在线调节转速和转矩以保证系统平稳运行。

2.3 多机协调控制策略

带式输送机永磁智能驱动系统的多机协调控制策略图如图9所示,在控制结构上与一般的双电机主从控制策略相比更加复杂,通过综合控制系统对各驱动部进行控制可实现多驱动部、多点的协调控制,其具体的控制策略如图9所示。

图9 多机协调控制策略

Fig.9 Coordinated control strategy of multiple motors

对于带式输送机中同时存在多套永磁直驱系统时,该系统存在机头与机身中部两套永磁直驱系统,此时指定机头永磁直驱系统为主系统而机身中部永磁直驱系统为从系统,以主驱动系统的主电机为系统主机来处理不同驱动单元间的负载平衡。此时,综合控制系统通过综合计算获取系统需求总转矩,并计算出从驱动系统实际转矩差,以此作为系统输入量为主驱动系统输入转速信号,在进行PI调节后将转速信号转换为转矩信号,而智能驱动系统的多个单元将需求转矩进行再分配,随后系统的多个驱动单元按照需求转矩运行,最终实现不同驱动单元之间的负载平衡。

2.4 永磁张紧系统三闭环张紧控制策略

永磁张紧系统的控制策略框图如图10所示,该系统包括3个控制环:① 外环控制,外环控制为张力控制环,根据预置张力实施滞环控制,各处后续控制指令;② 中环控制,采用速度控制实现快速随动控制;③ 内环控制为力矩控制环,通过如图7所示的双闭环矢量控制技术实现永磁电机的输出转矩控制。

图10 三闭环张紧控制策略

Fig.10 Three closed loop tension control strategy

在反馈张力超过滞环控制器的上下限时,滞环控制器发出动作指令。此时,永磁张紧系统的速度控制器保持零速带转矩控制状态,当收到制动器打开信号,立即开始实施速度控制以快速调节永磁电机输出转矩,使得张紧绞车带动张紧小车移动进而保证系统的张力。

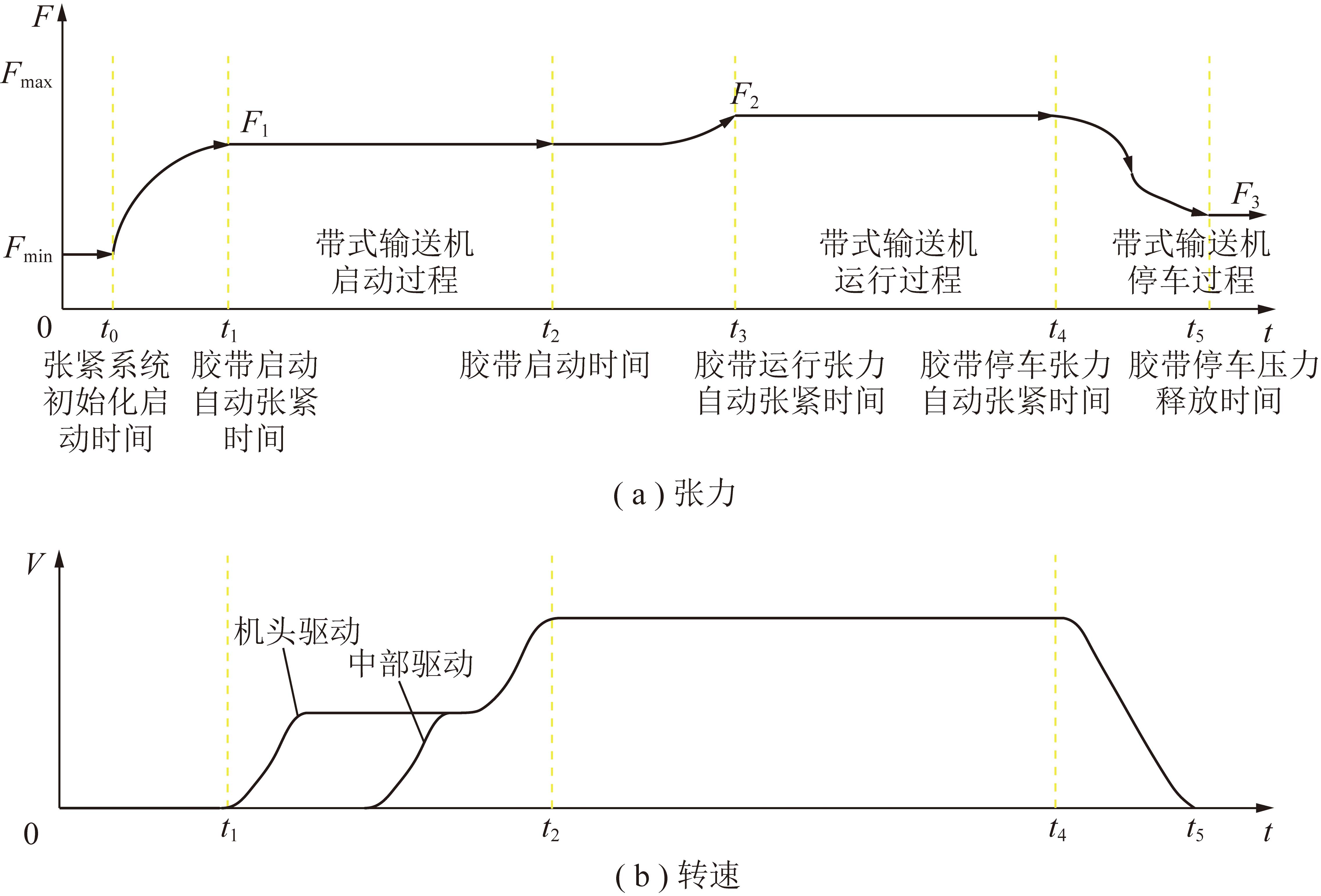

在带式输送机主控制系统发出启动信号后,永磁智能驱动系统即根据图11所示的张紧控制曲线的启动策略运行,带式输送机的张紧系统全运行过程如下。

图11 张紧控制曲线

Fig.11 Tension control curves

(1)准备状态(0~t1):为了保证带式输送机的平稳启动运行,预先设定张紧系统的初始张力为F1。t0时,张紧系统启动准备就绪,综合控制系统发送张紧启动信号,张紧系统通过张力传感器反馈闭环控制,t1时,张紧系统完成启动。

(2)启动状态(t1~t2):t1~t2内,机头驱动系统与中部驱动系统的速度曲线呈现多段平滑递增,张紧系统的张力保持不变,t2时刻,带式输送机完成了柔性启动。

(3)运行状态(t2~t3):当t3时综合控制系统发送带式输送机运行状态信号,张紧系统自动调节张力以满足驱动系统正常工作所需的张力。

(4)停车状态(t4~t5):t4时,综合控制系统控制带式输送机停车,给张紧系统发送停车状态信号,张紧系统的张力跟随驱动系统的转速降低而下降。t5时,张紧系统将张力自动调整到了停车张力F3值,系统完成停车。

2.5 打滑抑制控制策略

当驱动滚筒输出转矩大于滚筒与胶带间的最大静摩擦力产生的阻转矩时,会造成胶带与滚筒间产生滑动,即打滑。具体的打滑抑制控制策略如图12所示。

图12 打滑抑制控制策略

Fig.12 Control strategy of slipping inhibition

为了克服打滑,系统实时监测永磁直驱系统各驱动滚筒的转速,并与速度控制的电机转速进行校验,当转速超过额定转速5%时,判定为系统打滑,系统立刻启动打滑抑制控制策略。此时,综合控制系统可以感知打滑初始状态,永磁直驱系统降低打滑滚筒的输入电流,永磁张紧系统也会调整张紧力的大小,直至打滑消失。该策略的使用可大为降低胶带的磨损,也可避免电机过速,并且通过转矩再分配保证调整期间带式输送机正常带载运行。

3 永磁智能驱动系统仿真试验

为了验证带式输送机永磁智能驱动系统的设计方案的正确性,本文依据图13所示的多点驱动系统结构简图,利用MATLAIB/Simulink建立了带式输送机永磁智能驱动系统仿真模型。

图13 多点永磁智能驱动系统结构简

Fig.13 Structure of multi-motor permanent magnet intelligent drive system

3.1 整机系统模型

系统整机仿真模型是在带式输送机各驱动部件及运动部件模型基础上,形成整体系统模型。图14为MATLAIB/Simulink软件中搭建的仿真模型。该仿真模型包括1个控制模块、2个驱动模块、1个张紧模块及4个带式运输机通用模块,其中带式运输机通用模块根据设置参数的数值不同,又分为2个承载分支、1个回程分支,以及1个机尾转向滚筒皮带。

3.2 永磁电机驱动模块机电模型

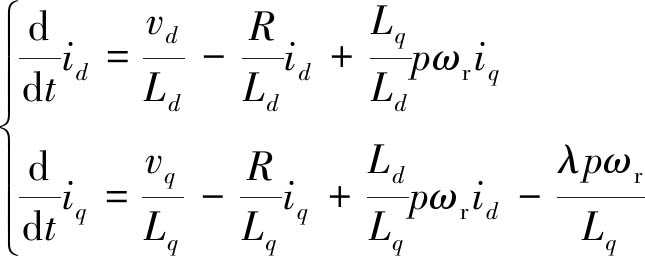

永磁电机驱动模块的基本机电方程见式(1)~(3)。其中:式(1)为永磁电机电气方程,为便于解耦分析,通过坐标变换将电机输入的三相系统方程变换到了随电机转子运动d-q坐标系中。式(2)为永磁电机的电磁转矩方程,通过该电磁转矩方程实现永磁电机的机电能量转换。式(3)为电机轴系的机械系统方程。

图14 带式输送机永磁智能驱动仿真模型

Fig.14 Simulation model of permanent magnet intelligent drive for belt conveyor

(1)

![]()

(2)

![]()

(3)

式中,Ld,Lq为d,q轴电感,H;id,iq为d,q轴电流,A;vd,vq为d,q轴电压,V;ωr为转子角速度,rad/s;λ为定子相感应磁通幅值;p为极对数;Te为电磁转矩,N·m;TL为综合负载转矩,N·m;J为综合电机及负载的转动惯量,kg·m2;ωm为电机轴机械角速度,rad/s; kd为综合阻尼系数。

利用以上的机电方程建立如图7所示的基于双闭环矢量控制的永磁电机控制模型并作为子系统内嵌于如图14所示的带式输送机的机头与机身中部的驱动模块中。

3.3 通用胶带模块动力学模型

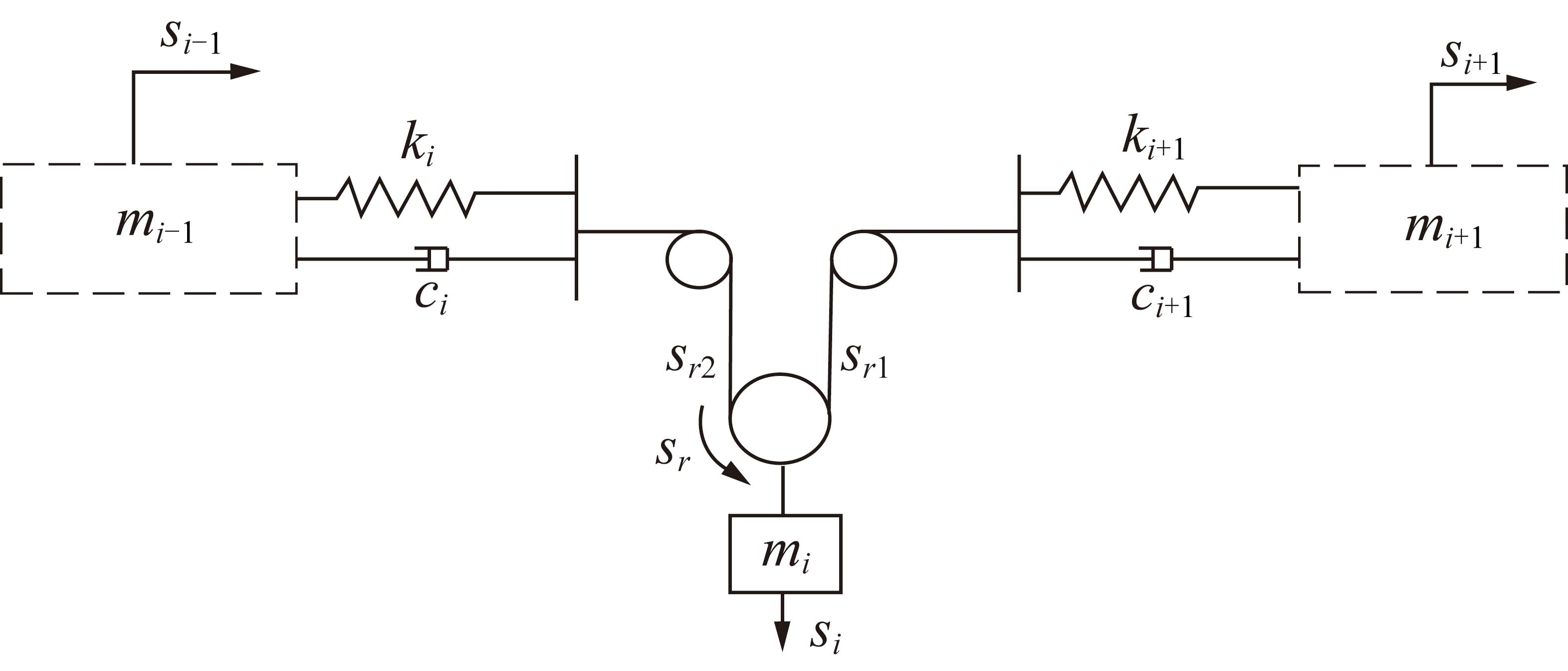

如图15所示,通用胶带模块力学模型采用离散单元的Voigt模型。将输送带划分为若干单元后,单元i上有刚度ki,ki+1,阻尼ci,ci+1,质量mi,运行阻力wi的作用。

当位移为si时,该单元的动力学方程为

![]()

(4)

式中,a1i为与运动方向有关而与速度无关的阻力系数;a2i为与运动方向和速度都无关的阻力系数;bi 为与运动速度有关的阻力系数。

图15 胶带离散单元动力学模型

Fig.15 Mechanical model of belt discrete element

3.4 张紧模块动力学模型

张紧模块子系统包括永磁电机驱动模块与张紧绞车动力学模块。张紧绞车的动力学模型如图16所示。

图16 张紧绞车动力学模型

Fig.16 Dynamic model of tension winch

根据模型各物理量的相互关系可得到关于拉紧滚筒的转动位移sr、拉紧的位移si和其相邻的si+1,si-1等4个自由度运动方程,图16中,mi为张紧滚筒的等效质量,张紧滚筒由转动和移动2个自由度的运动构成。若设滚筒周边上的输送带和滚筒相对速度为线性关系,则有

![]()

(5)

![]()

(6)

![]()

(7)

![]()

(8)

![]()

(9)

3.5 仿真结果及分析

基于上述系统原理进行建模,并实施仿真计算。其主要参数为:胶带模块采用多段模型,每段单元胶带长度400 m,输送带长度5 000 m,控制模块的带速为4.5 m/s。在控制方式上,控制模块根据机头驱动模块与机身中部驱动模块的转矩差以及机头驱动模块的输入转速来控制机身中部驱动模块的输入转速,两个驱动模块都是速度控制方式,机头中部驱动模块的输入速度为S曲线,张紧模块为三重反馈控制方式。

典型的重载启动过程仿真结果如图17所示,图中黄色曲线代表驱动过程中驱动模块的电机电流、转速与转矩的曲线走势,而为了更好的对速度控制下转矩的跟随效果进行直观的判断,在仿真过程中加入了代表速度PI调节器的紫色曲线。

图17 启动工况电流、转速、转矩仿真结果

Fig.17 Simulation results of current,speed and torque under starting condition

对比图17(a),(b)可得,机头驱动模块的曲线走势与机身中部驱动模块的曲线走势基本一致且峰值保持相同,机身中部驱动模块的启动电流略慢于机头驱动模块且启动过程中的波动时间小于机头驱动模块,这表明机身中部的驱动模块是在机头驱动模块启动后才开始启动且响应迅速,这验证了机电耦合模型的正确性,而由图17平滑的曲线走势以及零速启动特性,也说明了该系统能够实现带式输送双闭环矢量控制策略与重载柔性启动控制策略。

此外,从图17(a),(b)的黄色曲线与紫色曲线的变化趋势也可以得到,在启动过程中代表永磁直驱系统转速与转矩的黄色曲线的走势与代表PI调节器的紫色曲线走势基本保持一致,这也进一步证明了永磁智能驱动系统在重载启动过程中动态特性良好。

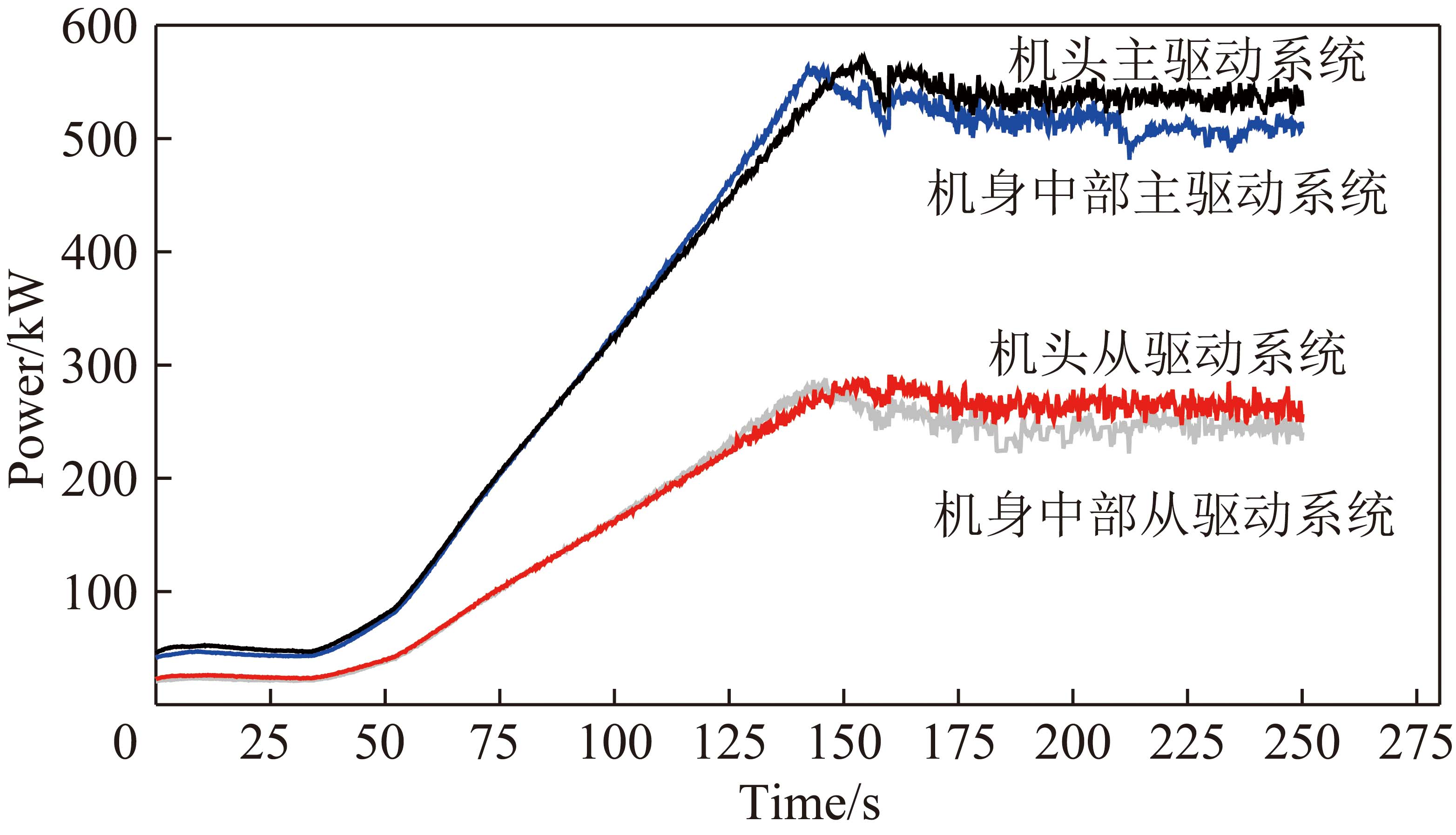

为了验证永磁智能驱动系统多机协调控制策略,依据图9的控制策略逻辑图,将带式输送机的4个滚筒分为机头永磁直驱系统与机身中部永磁直驱系统,两套系统之间采用主从控制,系统内部也采用主从控制模式,带式输送机满载启动,设置运行时间为250 s,得到多电机功率图(图18)。

图18 多电机功率平衡

Fig.18 Power balance diagram of multiple motors

由图18可得,带式输送机智能驱动系统在启动时曲线平滑,在150 s后基本完成启动且运行平稳,主驱动系统与从驱动系统功率大致呈现2∶1的关系,表明了系统能够实现带式输送机多点驱动的功率平衡。

为了进一步分析带式输送机启动张力的变化情况,验证该永磁智能驱动系统的优势,将带式输送机整机划分为70个节点[19-20],得到了如图19所示的启动张力沿输送带的分布。

图19 启动张力沿输送带的分布

Fig.19 Distribution of starting tension along conveyor belt

由图19可知,启动张力沿输送带分布均匀,在机头驱动系统与中部驱动系统处输送带的张力最大。与常规的机头驱动系统启动张力集中于机头处相比,通过采用在多点布置了驱动滚筒方式,正常运行的驱动力被多个驱动滚筒分担,减小了启动时张力对胶带的冲击损伤,减小了输送带的阻力与磨损,使带式输送机能够平稳启动,提高了带式输送机的使用寿命。

因建模条件有所限制,永磁张紧系统的控制策略均由现场可靠性更高的PLC直接实现。因此,针对永磁张紧系统的控制策略将由现场实时采集到的数据验证。

4 永磁智能驱动系统应用实例

目前,本文提出的带式输送机永磁智能驱动系统技术(图20)已成功应用于内蒙古高家梁矿、红庆河矿与宁夏麦垛山矿等多个煤矿的井下带式输送机。应用实践证明该技术达到了设计需求,取得了良好的效果。

图20 永磁智能驱动系统实物

Fig.20 Physical drawing of permanent magnet intelligent drive system

4.1 实施效果分析

红庆河煤矿采用额定工况为运输量3 000 t/h,带速4.2 m/s的永磁智能驱动系统对传统的CST异步驱动的运输巷带式输送机进行替换与现场实验。图21为该矿智能驱动系统的机头驱动部与中部驱动部的主电机额定工况启动达到额定转速的启动过程中的转速与转矩变化曲线图,运行时间约250 s。

图21 机头部及中部启动过程转速转矩曲线

Fig.21 Torque and speed curves of starting process at the head and middle part of belt conveyor

启动初始时,中部驱动部的运行较滞后,在系统运行约110 s后转速趋于同步,速度曲线呈现“S”型,表明系统实现了柔性重载启动。虽然机头驱动部与中部驱动部的转矩仍存在波动,但在200 s之后变化趋势一致,这表明系统运行状况理想,基本实现了多点驱动的柔性启动,多机协调与功率平衡,能够满足设计的基本要求。

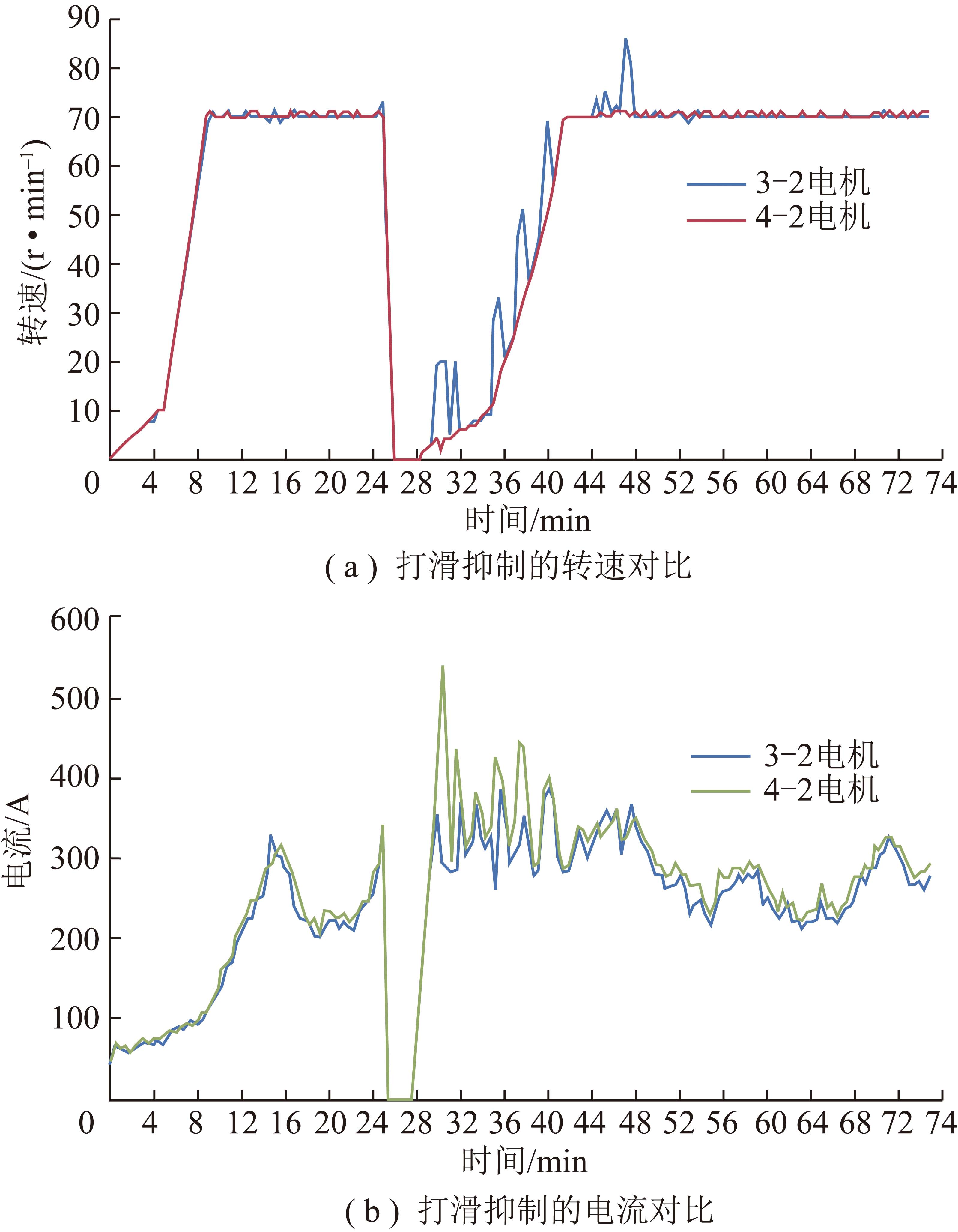

图22为该系统实际运行过程中在72 min内采集到的数据,在运行过程中系统因外部原因需要停机重载重启,而在重启过程中因重载潮湿运行工况系统发生了打滑,其中3-2号永磁电机更靠近储带仓,启动过程易受胶带瞬时动张力变化带来的影响。图22(a)为转速曲线,由蓝色曲线走势可得,3-2号永磁电机出现了明显的波动,即为发生打滑,但滑动没有持续,这表明打滑抑制功能产生了作用。图22(b)为同时刻对应的电流曲线,由图可得3-2号永磁电机电流略小于4-1号永磁电机,该现象正是打滑抑制策略作用的表现。由图22的曲线走势可得,系统实现了抑制打滑的目的。

图22 滚筒打滑抑制曲线

Fig.22 Slipping inhibition curves of roller

除稳态运行工况外,带式输送机在运行过程中会存在负载变化、自移机尾行走等瞬态变化,此时,带式输送机的张力会发生急剧变化,并造成驱动滚筒打滑而严重影响设备运行。图23为自移机尾移动时,永磁电机张紧系统自动补偿机尾移动造成的张力波动实测情况。由图23可知,当自移机尾移动时,在25 s的时间内,虽然张紧位移存在短暂波动,但永磁张紧系统的输出张紧拉力变化曲线与张紧位移变化曲线走势一致。在初始张紧阶段,为了防止打滑,张紧位移与张紧力曲线陡升,满足了系统的快速张紧需求。而在系统运行平稳之后,为了减小带式输送机整机的张力,张紧系统的张紧力又下降到了系统要求的最低张紧力80 kN附近。以上分析表明,永磁张紧系统的动态响应速度很快,且实时保持了系统的张力,能够实现快速张紧,满足了系统要求。

图23 张紧系统关键参数变化曲线

Fig.23 Change curves of key parameters of tensioning system

4.2 经济效益分析

红庆河煤矿井下带式输送机上所采用的驱动系统功率组合是(3×500+3×500) kW的6台永磁电机。为了减小分析难度,本文以驱动系统中单机功率为500 kW永磁直驱系统运行1 a为基准与该矿未改造前的异步电机+CST的驱动系统在节能减排、维护保养等方面进行综合经济性对比。由表3可知,与原驱动系统相比,带式输送机永磁智能驱动系统单机节约费用高达122.17万元,经济效益提高了27.3%。

表3 综合经济性对比

Table 3 Comparison of comprehensive economy

对比项费用/万元维修换件60润滑油等40.40维修维护人工费61运行电费432324.43年总运行费用448325.63永磁驱动年节约费用122.17

由综合经济性分析可见,传统带式输送机驱动系统在更替为新型的永磁智能驱动系统后,可在节能减排、减少维护、改善电网及工作环境等多方面带来良好的经济效益。

5 结 论

(1)与传统带式输送机的异步电机+减速装置的驱动系统相比,永磁智能驱动系统的驱动滚筒与张紧绞车采用了永磁直驱技术,其通过舍去故障率较高的减速装置进而提高了带式输送机的传动效率与张紧效率,而永磁驱动系统与永磁张紧系统通过二级综合控制系统实时控制,也进一步提高了带式输送机的智能化程度。

(2)通过MATLAB/Simulink建模仿真试验与井下应用试验分别验证了永磁智能驱动系统整机模型与多种智能控制策略的正确性。传统带式输送机通过驱动系统结构的改造与控制策略的使用实现了柔性重载平滑启动与多电机运行的功率平衡,而通过机头与机身中部的多驱动滚筒形式也明显的降低了输送带的启动张力。当智能驱动系统发生打滑故障后,张紧系统能够迅速响应,实现快速张紧与打滑抑制,使系统平稳运行。

(3)永磁智能驱动系统不仅能够降低能耗,而且综合经济效益显著。此外,为了进一步提高永磁智能驱动系统的工作效率与可靠性,在未来还需要在理论方面加大对控制策略的研究。

[1] 唐任远.稀土永磁电机发展综述[J].电气技术,2005,4(4):3-8.

TANG Renyuan.Development of rare earth permanent magnet motor[J].Electrical Engineering,2005,4(4):3-8.

[2] 杨波.浅谈宁波市钕铁硼永磁材料产业现状及发展建议[J].中国科技信息,2014,26(8):265-266.

YANG Bo.Ningbo of neodymium iron boron magnetic material current situation and development proposals[J].China Science and Technology Information,2014,26(8):265-266.

[3] 闫萍,吴梦艳.现代永磁电机技术的研究[J].防爆电机,2014,49(2):51-52.

YAN Ping,WU Mengyan.Technical research and application development of modern permanent magnetic motors[J].Explosion-Proof Electric Machine,2014,49(2):51-52.

[4] 朱俊.稀土永磁电机的应用现状及其发展趋势[J].中国重型装备,2008,11(4):38-42.

ZHU Jun.Application present situation & development trend of rare earths permanent magnet motor[J].China Heavy Equipment,2008,11(4):38-42.

[5] 朝泽云.无速度传感器矢量控制系统的若干问题研究[D].武汉:华中科技大学,2006.

CHAO Zeyun.Research on some problems of speed sensorless vector control system[D].Wuhan:Huazhong University of Science and Technology,2006.

[6] MASOUDINEJAD M,FELDHORST S,JAVADIAN F,et al.Reduction of energy consumption by proper speed selection in PMSM-driven roller conveyors[J].IEEE Transactions on Industry Applications,2015,51(2):1572-1578.

[7] SEMENOV D,BING T,LI S,et al.Advanced fault-tolerant current control of five-phase PMSM for mining applications[A].IEEE Industry Applications Society Meeting[C].2016:1-7.

[8] SEMYKINA I,TARNETSKAYA A,TYULENEV M,et al.Magnet synchronous machine of mine belt conveyor gearless drum-motor[J].E3S Web of Conferences,2018,41:1-6.

[9] 杨小林,李然,李保昌,等.一种皮带机用外挂式直驱系统[P].中国专利:CN201520104020.3,2015-07-15.

[10] 杨小林,李然,祖洪彬,等.一种新型皮带机动力系统[P].中国专利:CN201420841030.0,2015-05-27.

[11] 葛世荣,鲍久圣,张磊,等.一种并联永磁电机智能直驱式带式输送机[P].中国专利:20190976522.8,2019-10-15.

[12] 张荣,贾清华,李丽,等.智能永磁直驱系统在煤矿井下带式输送机上的应用[J].中国煤炭,2018,44(8):99-102.

ZHANG Rong,JIA Qinghua,LI Li,et al.Application of intelligent permanent magnetic direct drive system in belt conveyor of underground coal mine[J].China Coal,2018,44(8):99-102.

[13] 方成.盘式异步磁力耦合器温度场及散热装置研究[D].淮南:安徽理工大学,2018.

FANG Cheng.Study on temperature field and heat sink in disc-type asynchronous magnetic coupling[D].Huainan:Anhui University of Science & Technology,2018.

[14] 毛杨明.煤矿井下探测机器人防爆电机与动力电源研究[D].徐州:中国矿业大学,2015.

MAO Yangming.Study on explosion-proof motor and power-supply for coal-mine detecting robots[D].Xuzhou:China University of Mining and Technology,2015.

[15] 张俊卿.基于永磁同步电机的蓄电池机车调速系统研究[D].淮南:安徽理工大学,2014.

ZHANG Junqing.Research of battery locomotive drive system based on permanent magnet synchronous motor[D].Huainan:Anhui University of Science & Technology,2014.

[16] 牛耀宏.矿用永磁磁力耦合器设计理论及实验研究[D].北京:中国矿业大学(北京),2014.

NIU Yaohong.Design theory and experimental research of permanent magnetic coupling for mining[D].Beijing:China University of Mining & Technology (Beijing),2014.

[17] 张传伟,郭卫.煤矿井下无轨胶轮电动车再生制动建模与仿真[J].煤矿机械,2012,33(3):75-77.

ZHANG Chuanwei,GUO Wei.Modeling and simulation of regenerative braking for coal mine trackless rubber tyre electric vehicle[J].Coal Mine Machinery,2012,33(3):75-77.

[18] 李然,杨小林,刘慧玲,等.永磁同步皮带机张紧装置[P].中国专利:CN103482308A,2014-03-06.

[19] 黄忠河,王世博.中间卸载式长距离带式输送机驱动控制策略[J].工矿自动化,2017,43(7):48-52.

HUANG Zhonghe,WANG Shibo.Driving control strategy of intermediate unloading long distance belt conveyor[J].Industry and Mine Automation,2017,43(7):48-52.

[20] 黄忠河.基于Belt Analyst的带式输送机自动绘图软件及动态分析方法研究[D].徐州:中国矿业大学,2017.

HUANG Zhonghe.Research on auto-drawing software and dynamic analysis method of belt conveyor based on belt analyst[D].Xuzhou:China University of Mining and Technology,2017.