2018年我国煤炭消费量46.4亿t,约占能源消费总量的59%,我国能源消费以煤炭为主[1]。煤炭综采技术是当前煤炭开采效率最高的采煤技术,主要包括采煤机、液压支架和刮板输送机。其中,刮板输送机不仅负责运煤,而且为采煤机提供运行轨道,也为液压支架提供往前推移的支撑,是综采技术中最为核心的设备之一。刮板输送机也随着煤矿的大型化朝着大功率方向发展,而研究刮板输送机驱动系统是保证其高产、高效运行的首要条件,直接影响煤矿企业的开采效率[2-4]。

煤矿井下现有的刮板输送机主要采用三相异步电动机作为其驱动系统的动力源,然而三相异步电动机因为自身的特性,不能直接低速驱动大扭矩负载。为满足工程应用当中低速大扭矩场合,选择齿轮减速器与三相异步电动机配合使用。目前,以三相异步电动机为动力源的驱动系统主要有“三相异步电动机+减速器+液力耦合器+链轮”、“三相异步电动机+可控传动装置+链轮”、“三相异步电动机变频驱动”等。刘伟[5]推导和绘制电机与耦合器的联合特性曲线,为刮板输送机驱动设备的配置和相关软启动产品的开发提供理论参考,常浩[6]利用仿真软件Adams建立CST齿轮传动系统模型并进行动力学仿真,搭建CST齿轮箱试验台,得出的动态特性可为实际工程应用提供一定的依据,王旭启等[7]利用MATLAB/Simulink研究一种基于异步电机变频驱动的直接转矩控制方法。但是,三相异步电动机和减速器的配套应用虽然可以实现低速大扭矩的输出,但是同时也降低三相异步电动机的使用效率,增加额外的设备成本及伴随着严重的振动和噪声、潜在的润滑油渗漏污染、大量的日常维护等弊端[8]。近年来,永磁同步电机得到快速的发展和应用,并以其不借助齿轮减速器就能实现低速大扭矩输出的特性被逐渐应用到刮板输送机驱动系统。例如,中国矿业大学鲍久圣等[9]申请一种不借助减速器传递动力的刮板输送机永磁直驱系统专利;LU等[10]研究1 140 V电压平台下的单个永磁直驱刮板输送机,而现在煤矿慢慢普及双兆瓦级电机驱动的刮板输送机系统,并且井下设备3 300 V的电压平台也得到越来越多的应用。笔者以此为背景,设计和验证一种不借助齿轮减速器的刮板输送机,采用兆瓦级永磁同步电机作为动力源,利用MATLAB/Simulink软件搭建刮板输送机永磁直驱系统机-电耦合仿真模型进行仿真研究,并搭建小功率实验模拟台架开展试验验证[11]。研究结果可为提高刮板输送机传动系统可靠性和效率以及研究矿山装备永磁驱动技术奠定理论基础。

1 刮板输送机永磁直驱系统设计

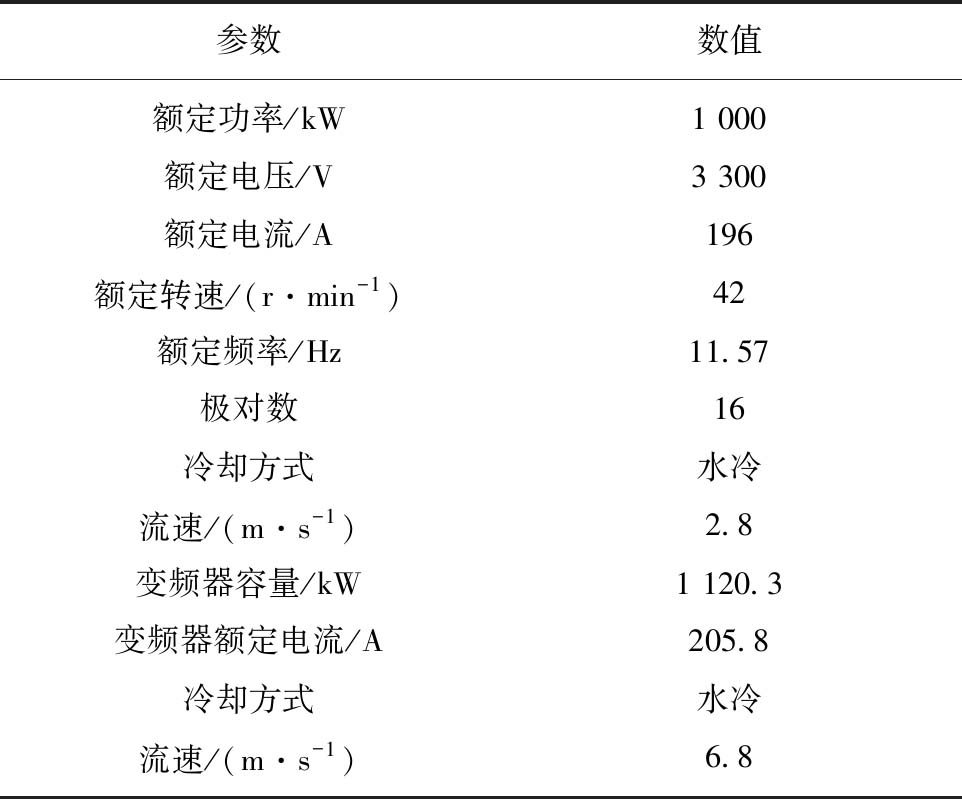

随着煤矿年产量越来越大,输送量更大的重型刮板输送机逐渐得到应用,本文设计一种输送量1 500万t的重型刮板输送机[11],并完成永磁电机、变频器和刮板输送机匹配计算。其中,经计算得到的刮板输送机关键技术参数见表1,以及所配套使用的永磁同步电机及变频器技术参数见表2。

表1 刮板输送机关键部件主要技术参数

Table 1 Main technical parameters of key parts of scraper conveyor

参数数值工作面长度/m300输送能力/(t·h-1)2 500刮板链速/(m·s-1)1.5链环规格/(mm×mm)ϕ48×152刮板链型式中双链中部溜槽/(mm×mm×mm)1 500×1 200×376铺设倾角/(°)0

表2 永磁同步电机及变频器参数

Table 2 Parameters of permanent magnet synchronous motor and inverter

参数数值额定功率/kW1 000额定电压/V3 300额定电流/A196额定转速/(r·min-1)42额定频率/Hz11.57极对数16冷却方式水冷流速/(m·s-1)2.8变频器容量/kW1 120.3变频器额定电流/A205.8冷却方式水冷流速/(m·s-1)6.8

2 刮板输送机永磁直驱系统机-电耦合模型的建立

基于电磁扭矩T和转速ω,驱动电机控制子系统与机械负载子系统构建形成机-电耦合关系,机-电耦合模型原理图如图1所示,图中Tt,ωt为刮板输送机机头电机输出扭矩、转速;Tw,ωw为机尾电机输出扭矩、转速;TLt为机头电机所受负载扭矩;TLw为机尾电机所受负载扭矩。耦合模型由永磁电机矢量控制子系统与刮板输送机机械负载子系统组成,两者是研究机电耦合模型的基础。

图1 刮板输送机永磁直驱系统仿真模型原理

Fig.1 Schematic block diagram of simulation model of perm-anent magnet direct drive system of scraper conveyor

因此,首先推导其子系统数学模型并单独搭建各子系统,在此基础上,研究机-电耦合模型之间的数学关系并对关键参数进行选定。最后,依据耦合模型的数学关系,利用MATLAB/Simulink软件进行电气模型与机械负载模型之间的联合建模实现刮板输送机永磁直驱系统的机-电耦合[12]。

2.1 永磁电机矢量控制子系统电气模型

电机控制系统最常用的矢量控制方式有id=0控制、最大转矩/电流比控制、弱磁控制、功率因数等于1控制等。鉴于矿用刮板输送机永磁直驱系统是低速大扭矩的工程应用,需要满足运行平稳、操作简单等要求。因此,本文选用id=0的矢量控制方法,其控制简图如图2所示[13]。

图2 永磁同步电机矢量控制系统结构

Fig.2 Vector control structure diagram of permanent magnet synchronous motor

2.2 刮板输送机机械负载动力学模型

2.2.1 模型选择

刮板输送机的刮板链、刮板与煤料之间黏弹性特性复杂,其简化模型主要有2种:麦克斯韦(Maxwell)模型和优格特(Kelvin-Voigt)模型。其中,优格特模型能够反映物体在受到外力之后的蠕变过程及其恢复过程,是物体对应力的响应。刮板机在实际输煤的过程中,刮板链没有表现出松弛现象,因此选用伏格特模型更适合用来表达刮板输送机的力学特性[14-15],如图3所示(图中x1,x2分别为前、后单元体的位移)。

图3 刮板链优格特模型

Fig.3 Kelvin-Voigt mode

模型可以用式(1)表示为

![]()

(1)

式中,Fkv为刮板链所受外力,N;k为刮板机链条的刚度系数,和其结构、材料有关,N/m;x1为前一个单元体的位移,m;x2为后一个单元体的位移,![]() 为前一个单元体的速度,

为前一个单元体的速度,![]() 为后一个单元体的速度,m/s;c为刮板链的阻尼系数,一般会将其与煤炭的黏性特性一起考虑,N·s/m。

为后一个单元体的速度,m/s;c为刮板链的阻尼系数,一般会将其与煤炭的黏性特性一起考虑,N·s/m。

2.2.2 模型建立

刮板输送机中部槽的刚度远大于刮板链的刚度,因此将中部槽视为刚体结构,本文不考虑其动力学特性。此时,刮板输送机的动力学模型如图4所示[16]。

图4 刮板输送机动力学离散化模型

Fig.4 Dynamic discrete element model of the scraper conveyor

机头永磁同步电机和机尾永磁同步电机分别驱动机头链轮和机尾链轮,两个链轮与刮板链啮合进而带动刮板链做平动运动。根据图4刮板输送机动力学模型得到刮板输送机承载段和空载段单元体动力学方程[17]:

![]()

(2)

式中,Fi,Fi-1为第i,i-1单元体所受的外力,N;fi为第i单元体的摩擦阻力,N;mi为第i单元体等效质量,![]() 第i单元体的加速度,m2/s。

第i单元体的加速度,m2/s。

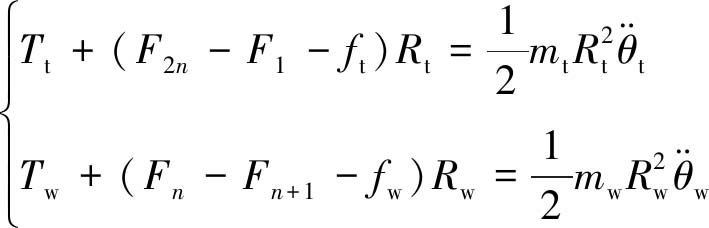

机头、机尾单元体为扭转运动,其动力学方程为

![]()

(3)

![]()

(4)

式中,Tt,Tw分别为机头、机尾电机输出转矩,N·m;mt,mw分别为机头链轮质量、机尾链轮质量,kg;Rt,Rw分别为机头、机尾链轮半径,![]() 分别为机头、机尾单元转动的角加速度,rad/s;ft,fw分别为机头、机尾单元处的附件阻力,N;F1,Fn,Fn+1,F2n为对应离散单元所受到的外力,N。所以刮板输送机整个机械负载的动态方程为

分别为机头、机尾单元转动的角加速度,rad/s;ft,fw分别为机头、机尾单元处的附件阻力,N;F1,Fn,Fn+1,F2n为对应离散单元所受到的外力,N。所以刮板输送机整个机械负载的动态方程为

(5)

将式(5)写成矩阵形式[18],即

![]()

(6)

式中,M为离散单元体的质量矩阵;C为离散单元体的阻尼矩阵;K为离散单元体的刚度矩阵;F为离散单元体的外力矩阵;x为离散单元体的位移矩阵;![]() 为离散单元体的速度矩阵;

为离散单元体的速度矩阵;![]() 为离散单元体的加速度矩阵。

为离散单元体的加速度矩阵。

将矩阵方程写成状态方程为

![]()

(7)

式中,y为输出向量;V为离散单元体的位移和速度组成的矩阵;U为电动机转矩和摩擦力组成的矩阵;A为方程的状态矩阵;B为方程的输入矩阵;C为方程的输出矩阵;D为方程的直联矩阵。

2.2.3 模型中关键参数确定

(1)摩擦力计算

图3中的摩擦力主要是指刮板链与中部槽之间的摩擦力,在动态仿真过程中,其摩擦阻力f是随时间变化的,其变化规律为

![]()

(8)

式中,fd为刮板链的动摩擦力,N;Fi为第i个单元体与前一个单元体之间的张力,N;Fi-1为第i-1个单元体与前一个单元体之间的张力,N。

(2)刚度系数与阻尼系数

刮板输送机在实际工作过程中,链传动系统当前一个刮板链位移小于其后一个刮板链的位移时,此时的两个刮板链之间没有互相作用力,即刮板链只承受一个方向上的拉力而不承受另一个方向上的压力。所以,各个离散单元体的刚度系数可表示为

![]()

(9)

同理,各个离散单元体的阻尼系数可表示为

![]()

(10)

2.3 永磁直驱系统机-电耦合模型

机头链轮和机尾链轮的运动形式为转动,其动力学方程可以用式(11)表示[14]。依据式(1)的输出转矩与机械负载之间的机电耦合关系即可在MATLAB/Simulink中搭建机-电耦合模型。

(11)

此时,刮板输送机永磁直驱系统机-电耦合模型如图5所示。

图5 刮板输送机永磁直驱系统机-电耦合仿真模型

Fig.5 Electromechanical coupling simulation model of permanent magnet direct drive system of scraper conveyor

3 刮板输送机永磁直驱系统机-电耦合模型仿真分析

基于刮板输送机永磁直驱系统机-电耦合模型,分别仿真分析永磁直驱系统在空载启动、满载运行、多边形效应3种工况下永磁电机的输出转速、转矩、三相电流以及刮板链的速度、加速度、张力等动态特性。

3.1 空载启动仿真

对空载启动工况进行仿真,得到的仿真曲线如图6所示。由图6(a)可得,电机启动时输出转速快速达到最大值52 r/min,然后经过短暂的超调过程后也快速稳定运行在目标转速42 r/min,实现了其低转速运行。由图6(b)可得,永磁同步电机在启动时电磁转矩快速达到最大值1.5×105 N·m,经短暂的超调过程后稳定运行在5.7×104 N·m左右,并且永磁同步电机输出转矩与摩擦阻力刚好达到动态平衡。此外,稳态时电机输出转矩围绕中心值上下波动,其原因在于电机控制系统采用速度控制,在速度保证稳定运行的前提下就会导致电机转矩略有波动。图6(c)为刮板输送机机头电机空载启动时的三相电流,发现启动时出现的瞬时电流最大值为170 A左右,并稳定运行在65 A左右且远小于其变频器额定电流,说明其空载最大启动电流符合设计要求。

由图6(d),(f),(h)的刮板输送机空载启动链条速度、加速度和张力变化过程三维图可得,各段链条速度、加速度、张力在0~1 s变化较大,随后波动逐渐降低,并且3者在1.5 s左右时开始趋于平稳。图6(e),(g),(i),(k)分别给出承载段第50,150,250 m处链条的速度、加速度、张力和位移变化过程图,由图6(e),(k)可得,电机启动后第50,150,250 m处链条依次响应,因刮板链存在弹性作用,使得链条运动是以一定的速度从机头到机尾逐渐响应,而不是整个链条同时运动,不同位置点的刮板链速度和位移存在一定的时间差。并且从图6(e),(g)中看出第250 m处的链条速度波动与加速度波动要比第50 m处、第150 m处的速度波动与加速度波动要大,即靠近链条与链轮分离点的链条速度和加速度波动要比靠近链条与链轮啮合点的链条速度和加速度波动要大。

3.2 满载运行仿真

从图6中发现在经过大约1.5 s的超调后,刮板输送机永磁直驱系统基本实现稳定运行,所以在2 s时对刮板输送机施加负载实现满载工况运行,即对刮板输送机承载侧负载施加单位长度煤料463 kg,此时由仿真模型得到的曲线如图7所示。

如图7(a)所示,当刮板输送机由稳定运行到突然满载时,机头电机输出转速会突然下降,经过约14 s的超调过程基本稳定在设定转速42 r/min,在超调过程中有转速波动差值仅为8 r/min,波动率小于20%;由图7(b)可得,刮板输送机满载突变时电机输出转矩先上升后下降,其中转矩波动的最大值约为2.15×105 N·m,说明其永磁电机驱动系统在突增负载过程中输出转速与转矩能够快速响应,迅速恢复到稳态运行工况。此外,永磁同步电机输出转矩与负载转矩两者波形啮合较好,这说明电机对负载波动的响应追踪的比较准确。传统的减速器虽然降低了传动效率,但具有一定的柔性缓冲作用,本文中的永磁直驱系统无减速器装置,电机输出转速与转矩对负载突变响应较快,且波动较大。由图7(c)可得最大突变电流约245 A,小于变频器的最大过载电流,且持续时间较短,说明该机电耦合模型能够满足满载运行过程中的最大突变电流带来的冲击。

图7(d)~(k)为突变载荷下的刮板输送机动态响应特性曲线,其中从图7(d),(e)中看出,载荷突变时承载段的刮板链速度首先表现出降低,空回段刮板链速度表现出增加,并且第250 m处的刮板链速度降低量要比第50 m处、第150 m处链条速度降低量要大,第350 m刮板链速度增加量要比第450 m处、第550 m处链条速度增加量要大,这说明载荷突变时靠近机尾链轮处刮板链的波动要比靠近机头链轮处的刮板链受到的影响大且持续时间更长。并且从图7(f),(g)看出刮板链加速度变化规律与其速度变化规律类似。由于刮板输送机从空载到满载的过程是整个承载段同时突变的且突变时间较短,导致其空回段刮板链加速度在载荷突变后出现短暂的较高峰值,并且载荷突变时链条速度波动也较为厉害。从图7(h),(i)看出,满载运行时承载段刮板链之间的张力相差较大,空回段刮板链之间的张力相差较小,并且承载段刮板链要比空回段刮板链响应要快。

图8给出了刮板输送机不同负载突变量,即设定刮板输送机空载启动并稳定运行,然后分别在第2 s时施加单位长度煤料100,200,300,400,463 kg的工况下永磁同步电机输出转速变化的情况。从图8看出,随着刮板输送机负载突变量的增大,永磁同步电机输出转速波动的波谷波峰之间的差值也就越大,波动持续的时间也就越长,即输出速度受到的影响大小及持续时间长短与负载突变量是成正相关关系。电动机输出转矩以及三相电流都有类似的突变响应规律,此处不再多述。

图6 空载时刮板输送机永磁直驱系统机电耦合动态特性

Fig.6 No-load electromechanical coupling dynamic characteristics of permanent magnet direct drive system of scraper conveyor

图7 满载运行刮板输送机永磁直驱系统机电耦合动态特性

Fig.7 Full-load electromechanical coupling dynamic characteristics of permanent magnet direct drive system of scraper conveyor

图8 不同负载突变量永磁同步电机输出转速

Fig.8 Output speed of the PMSM with different load mutations

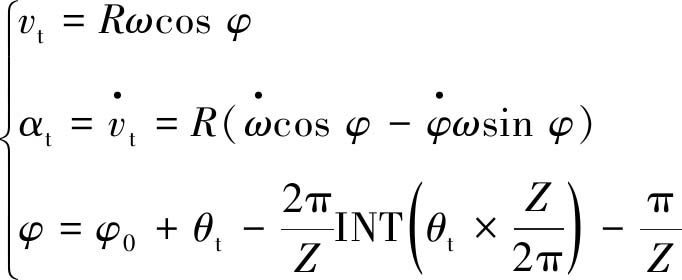

3.3 链轮多边形效应仿真

前面的研究忽略了刮板输送机链轮的多边形效应,因此为了分析多边形效应对永磁直驱系统的动态特性的影响,仿真研究空载工况下的刮板输送机系统。假设刮板机链轮状态如图9所示,则链轮和链条啮合处的速度和加速度[19-21]分别如下:

(12)

式中,R为刮板机链轮的节圆半径,m;θt为刮板机链轮的转角,rad;ωt为刮板机链轮角速度,rad/s;φ0为初始位置角度,rad;INT为向下取整函数;φ为啮合处轮齿的圆周速度ωR与水平线的夹角,rad。

图9 链轮与链条啮合原理

Fig.9 Mesh principle of sprocket and chain

刮板输送机链轮多边形效应影响下的永磁直驱系统动态特性曲线如图10所示,发现因为链轮的多边形,永磁同步电机输出转速、转矩、三相电流以及链条速度、加速度、张力等动态特性曲线呈现出周期性波动,其中电机输出转速在41.4~42.8 r/min波动,波动率不到3%。并且从图10(e),(g),(i)中看出第50 m处链条比第150,250 m处链条受到链轮多边形效应的影响更大,即与机尾链轮分离处的链条比,机头链轮啮合处的链条更易受到多边形效应的影响。

4 刮板输送机永磁直驱系统模拟试验研究

4.1 刮板输送机机械负载等效处理

刮板输送机永磁直驱系统通过联轴器直接驱动链轮,其结构简图如图11(a)所示。但是鉴于永磁同步电机直驱刮板输送机实物试验的局限性条件,因此在实验室允许的条件下开展永磁直驱系统的模拟试验研究,并将磁粉式测功机作为模拟负载装置,模拟试验系统结构简图如图11(b)所示。

图10 链轮多变形时刮板输送机永磁直驱系统机电耦合动态特性

Fig.10 Electromechanical coupling model dynamic characteristics of permanent magnet direct drive system of scraper conveyer with sprocket polymorphism

图11 永磁直驱系统与负载模拟试验系统示意

Fig.11 Experiment platform of small power PMSM direct drive

鉴于实验室永磁电机功率仅有37 kW,无法满足刮板输送机永磁直驱电机设计功率,因此将仿真得到的空载启动、满载运行和多边形效应等几种工况下的负载动态特性曲线缩小200倍后加载到测功机里,并作为试验永磁电机的模拟负载曲线,如图12所示。若通过模拟试验台架得到的电机输出转速、转矩和电流变化趋势与对应工况的机-电耦合模型仿真得到的相关参数变化规律保持一致,即可从侧面说明所建立永磁直驱系统机电耦合模型的正确性。

图12 刮板输送机机械负载等效特性曲线

Fig.12 Mechanical load equivalent characteristic curve of scraper conveyor

4.2 空载启动试验

通过简化的模拟试验得出的电机输出转速、输出转速以及三相电流曲线如图13所示,比较试验得到的电机转矩(图13(a))和机械负载特性曲线(图12(a)),发现试验永磁电机输出转矩响应速度比测功机里加载的机械负载曲线略慢,这是因为测功机响应速度稍有滞后的原因。但是通过台架模拟试验得出的电机特性曲线(图13(a)~(c))变化规律和仿真试验得到的特性曲线(图6(b),(a),(c))变化规律基本保持一致,从侧面验证了所搭建模型仿真结果的合理性。

图13 空载启动时永磁驱动系统动态响应

Fig.13 No-load start dynamic response of permanent magnet drive system

4.3 满载运行试验

通过台架模拟试验得出的电机输出转矩、输出转速以及三相电流如图14所示。比较图14(a)与图12(b),发现电机转矩特性曲线(图14(a))变化趋势与加载的特性曲线(图12(b))变化趋势基本保持一致。在负载变化后的14 s内,电机转矩波动比较剧烈,随后才逐渐稳定下来。比较图14(b)和图7(a),得到试验电机转速(图14(b))波动比较大,其中波动时最大转速为55.5 r/min,最小波动转速26 r/min。电机试验得到的三相电流(图14(c))和仿真得到的三相电流(图7(c))变化趋势基本保持一致。直驱系统电机对负载变化较为敏感,应该增加对直驱电机的控制算法研究,以减小速度的波动,增强直驱系统的稳定性和工作性能。

图14 满载运行时永磁驱动系统动态响应

Fig.14 Full Load dynamic response of permanent magnet drive system

4.4 链轮多边形效应试验

通过台架试验得到的电机输出转速、输出转矩以及电流如图15所示。运行稳定后,电机输出转矩(图15(a))波动范围为265.5~303 N·m,电机输出转速(图15(b))波动范围为41.5~44.6 r/min,波动率为7.3%。从图15中得出多边形效应造成永磁直驱系统出现周期性波动。

图15 多边形效应时永磁驱动系统动态响应

Fig.15 Dynamic response of permanent magnet drive system in polygon effect

5 结 论

(1)传统的减速器虽然降低了传动效率,但具有一定的柔性缓冲作用,本文中的永磁直驱系统无减速器装置,整个系统表现出对负载的响应较快且比较准确,但电机输出转速与转矩对负载突变响应波动较大,对直驱电机性能要求比较高。

(2)永磁直驱系统的动态响应在突变负载下与突变量成正相关关系,系统波动较大,应当从驱动系统控制算法的优化角度出发减小波动,改善其性能。

(3)分析链轮多边形的影响,得出多边形效应会造成电机输出转速、输出转矩、三相电流以及链条速度、加速度和张力等呈现出周期性波动,且越靠近机头链轮啮合处的链条更易受到多边形效应的影响。

[1] 中国能源研究会.中国能源发展报告[R].北京:中国建材工业出版社,2018.

China Energy Research Society.The energy development research of China[R].Beijing:Chinese Building Materials Industry Press,2018.

[2] WANG Jinhua,YU Bin,KANG Hongpu,et al.Key technologies and equipment for a fully mechanized top-coal caving operation with a large mining height at ultra-thick coal seams[J].International Journal of Coal Science & Technology,2015,2(2);97-161.

[3] 杨晓东.工作面刮板输送机技术现状及发展方向[J].煤矿机械,2017,38(3):6-7.

YANG Xiaodong.Present situation and development direction of working face scraper converyor[J].Coal Mine Machinery,2017,38(3):6-7.

[4] WANG Jinhua.Development and prospect on fully mechanized mining in Chinese coal mines[J].International Journal of Coal Science & Technology,2014,1(3):253-260.

[5] 刘伟.液力耦合器对刮板电机功率分配的影响[J].煤矿机械,2014,35(10):63-65.

LIU Wei.Influence of motor power budget about coupling to armored face conveyor[J].Coal Mine Machinery,2014,35(10):63-65.

[6] 常浩.刮板输送机减速箱箱体有限元分析[D].太原:太原理工大学,2017.

CHANG Hao.Finite element analysis of gearbox of scraper conveyor[D].Taiyuan:Taiyuan University of Technology,2017.

[7] 王旭启,杜振华.刮板输送机变频驱动控制策略研究[J].信阳师范学院学报(自然科学版),2017,30(2):283-286.

WANG Xuqi,DU Zhenhua.Control strategy of variable frequency drive for scraper conveyor[J].Journal of Xinyang Normal University (Natural Science Edition),2017,30(2):283-286.

[8] 闫晓栋.刮板输送机减速器事故原因及改进措施[J].能源与节能,2018,23(1):164-165.

YAN Xiaodong.Causes of the accident in speed reducer of scraper conveyor and the improvement measures[J].Energy and Energy Conservation,2018,23(1):164-165.

[9] 鲍久圣,王洋洋,葛世荣,等.一种智能水冷的刮板输送机永磁变频直驱系统[P].中国专利:CN107555082A,2018-01-09.

BAO Jiusheng,WANG Yangyang,GE Shirong,et al.An intelligentwater-cooled permanent magnet frequency conversion direct drive system of scraper conveyor[P].China Patent:CN107555082A,2018-01-09.

[10] LU E,LI W,YANG X,et al.Simulation study on speed control of permanent magnet direct-driven system for mining scraper conveyor[J].International Journal of Engineering Systems Modelling and Simulation,2018,10(1):1-11.

[11] 王洋洋.刮板输送机永磁直驱系统机电耦合模型研究[D].徐州:中国矿业大学,2018.

WANG Yangyang.Research on electromechanical coupling model of permanent magnet direct drive system of scraper conveyor[D].Xuzhou:China University of Mining and Technology,2018.

[12] 张强,王海舰,毛君,等.刮板输送机系统机电耦合模型及仿真分析[J].中国机械工程,2015,26(23):3134-3139.

ZHANG Qiang,WANG Haijian,MAO Jun,et al.Electromechanical coupling modeling and simulation analysis of scraper converyor system[J].China Mechanical Engineering,2015,26(23):3134-3139.

[13] 王春民,嵇艳鞠,栾卉,等.MATLAB/SIMUINK永磁同步电机矢量控制系统仿真[J].吉林大学学报(信息科学版),2009,27(1):17-23.

WANG Chunmin,JI Yanju,LUAN Hui,et al.Simulation of PMSM vector control system based on MATLAB/SIMULINK[J].Journal of Jilin University (Information Science Edition),2009,27(1):17-23.

[14] 谢苗,毛君,许文馨.重型刮板输送机故障载荷工况与结构载荷工况的动力学仿真研究[J].中国机械工程,2012,23(10):1200-1204.

XIE Miao,MAO Jun,XU Wenxin.Dynamic simulation of heavy scraper conveyor in working condition of failure-load and structural load[J].China Mechanical Engineering,2012,23(10):1200-1204.

[15] LU E,LI W,YANG X,et al.Composite sliding mode control of a permanent magnet direct-driven system for a mining scraper conveyor[J].IEEE Access,2017,5:22399-22408.

[16] 何柏岩,孙阳辉,聂锐,等.矿用刮板输送机圆环链传动系统动力学行为研究[J].机械工程学报,2012,48(17):50-56.

HE Baiyan,SUN Yanghui,NIE Rui,et al.Dynamic behavior analysis on the ring chain transmission system of an armoured face conveyor[J].Journal of Mechanical Engineering,2012,48(17):50-56.

[17] 张东升,毛君,刘占胜.刮板输送机启动及制动动力学特性仿真与试验研究[J].煤炭学报,2016,41(2):513-521.

ZHANG Dongsheng,MAO Jun,LIU Zhansheng.Dynamic simulation and experiment on the starting and braking of scraper conveyor[J].Journal of China Coal Society,2016,41(2):513-521.

[18] 张志雄.重型刮板输送机起动问题研究与无共振设计[D].太原:太原理工大学,2010.

ZHANG Zhixiong.The research on start-up problem and no research design of heavy scraper conveyor[D].Taiyuan:Taiyuan University of Technology,2010.

[19] 毛君.刮板输送机动力学行为分析与控制理论研究[D].阜新:辽宁工程技术大学,2006.

MAO Jun.Dynamic behavior analysis and control theory research of scraper conveyor[D].Fuxin:Liaoning Technical University,2006.

[20] 葛世荣,鲍久圣,曹国华.采矿运输技术与装备[M].北京:煤炭工业出版社,2015.

[21] CHENG Wangjun,CHI Chengzhong,WANG Yongzhen,et al.Upper-bound and finite element analyses of multi-row sprocket during cold semi-precision forging process[J].International Journal of Coal Science & Technology,2015,2(3):245-253.