瓦斯爆炸、粉尘爆炸、水灾、火灾和顶板坍塌事故是煤矿生产中的主要灾难性事故,事故发生后,必须快速展开救援行动,但由于事故后井下充满杂乱障碍物与危险气体,传统救援方式效率低,且救援人员贸然进入灾区极易导致2次灾害与伤亡的发生。因此利用机器人替代或协助救援人员进入灾后危险环境进行搜索和施救,对提高救援效率,确保救援人员的自身安全具有重要意义,已成为应对矿难救援的趋势之一[1-3]。

煤矿救援机器人属于特种机器人的一种,主要执行矿难之后的井下环境探测任务,获取灾后环境信息(气体体积分数、温度和灾害场景等),为救援决策提供依据。国外较早开展了煤矿救援机器人的研发,并有部分机器人投入了尝试性应用,如美国的V2煤矿机器人[4],Gemini-Scout搜救机器人[5],加拿大的Micro VGTV机器人[6],以及澳大利亚的Numbat遥控无人驾驶急救车等。但就在仅有的几例救援应用中也因为电器短路、机械故障或通信中断等因素未能完成期望的任务与功能[7-10]。国内煤矿救援机器人研发起步较晚,到目前为止基本上还处在实验室阶段。中国矿业大学是国内率先开展煤矿救援机器人研发的单位,经过十多年的努力,研发了多种类型的CUMT系列煤矿救援机器人。其中CUMT-V(A)型煤矿救援机器人于2016年在山西大同塔山煤矿进行了现场示范应用[11],并取得了很好的应用效果,为煤矿救援机器人的研发应用积累了宝贵的经验。笔者以CUMT-V煤矿救援机器人的研发为例,综合课题组长期以来的研发工作[12-14],对煤矿救援机器人的行走机构、防爆设计、结构轻量化、通信方法、传感探测和智能化等方面进行介绍,旨在加快推动我国煤矿救援机器人的研发应用。

1 机器人行走机构设计

1.1 机构构型设计

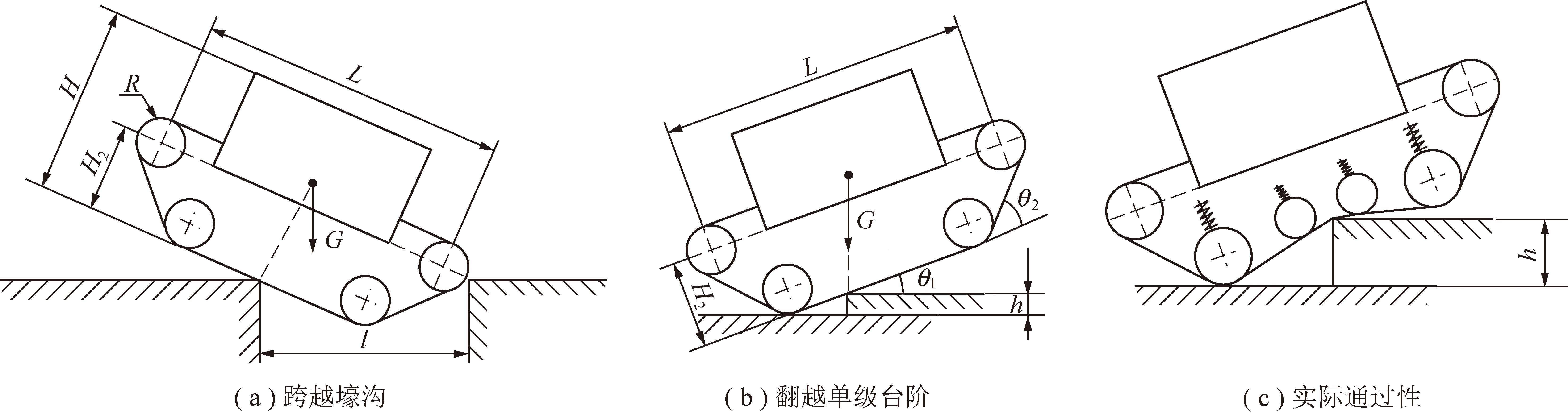

运动能力是保证机器人正常工作的基础。煤矿爆炸后,井下环境极其恶劣,空间狭小、障碍物多,行走机构必须具有优秀的行走能力以应对非结构化地形,且要易于进行防爆设计。腿式行走机构地形适应性强,但结构复杂、控制难度大,且不利于防爆设计,因此不适合在煤矿井下使用;轮式行走机构结构简单,机械效率高,但地形适应性欠佳,因此也不适合在煤矿救援机器人上使用。研究表明,履带式行走机构地形适应性好,易于操控;从复杂性和操控性而言,比较适合作为煤矿救援机器人的运动机构。课题组分析了煤矿灾后井下非结构化地形的特点,将非结构化障碍抽象表征为凸台、壕沟、连续台阶、坡道等常见的结构化障碍类型,并根据障碍物属性对履带式行走机构进行了深入研究,以普通型履带机构(Track,代号T)为基础,推导并衍生出了单摆臂型(TA),双摆臂型(TAA)、梯形(tr-T),W型(W-T)等不同类型的履带式行走机构构型(形状代号-T),并根据相应的英文名定义了机构构型简称:A-摆臂履带,C-卡特比勒履带机构,M-对称布置,V-可变形;O,I,P 表示摆臂履带处于外侧(Outboard)、内侧(Inboard)或者平行(Parallel)[15-16],如图1所示。

1.2 机构学分析

相对其他履带式行走机构,梯形履带式(tr-T)行走机构具有如下特点:在同等箱体以及外形尺寸下,可充分利用悬架空间,电机可沿履带方向布置,紧凑性好,且易于进行防爆处理;与摆臂型相比,减少了摆臂电机,易于操纵和电机防爆;采用弹簧避震模组构建张紧轮组的梯型履带相较于其他形式的行走机构具有减震、防脱带的能力;其越障能力以及爬坡能力亦可满足井下非结构化地形要求。之后采用了网络分析法(ANP)从行走能力、防爆难易、操控性以及可靠性等方面对其进行了定量评价[17]。定性和定量分析表明,梯形履带式行走机构具有明显的优点,因此,最终择优选取了梯形履带式行走机构作为机器人的移动机构。

如图2所示, L机器人前后轴距;R驱动轮半径;W机器人宽;H机器人高;G为机器人重心;l机器人壕沟通过距离;h机器人可翻越台阶高度;θ1为机器人抬升角;θ2为履带与地面夹角。以最小机体外尺寸(L+2R)×W×H、底盘高度H2为基准,梯型履带的壕沟通过性(式(1))与台阶通过性(式(2))如下:

图1 履带式行走机构构型推演

Fig.1 Structure deduction of crawler-type walking mechanism

图2 通过性示意

Fig.2 Trafficability diagram

![]()

(1)

![]()

(2)

由式(2)可知,h为关于θ1 函数,h′(θ1)=0时取得极大值,即重心与台阶立面平齐时的值(图2(b)的h)。重心过高时,无弹簧避震的梯型履带越障高度一般;而由弹簧避震轮组构成的梯形履带机构在翻越台阶时,由于自重使弹簧进行压缩,因此具备一般刚性梯形履带机构与W型履带机构的双重优点,有利于重心前移,利用惯性跨过障碍。因此该机构理论上所能翻越的最大单级台阶高度不应大于其驱动轮轴心距地高度,即翻越能力亦与H2有关(图2(c)),因此机器人实际台阶通过性为

h=min(H2,h(θ1)max)

(3)

除了进行越障能力分析之外,机构学分析的另一目的是分析行走机构的抗倾覆性能。履带式行走机构的抗倾覆性能主要由如图3所示的极限俯仰角δ1与横滚角δ2决定:

δ1≤arctan[XG0/(YG0+R)]

(4)

δ2≤arctan(b/2YG0)

(5)

其中,XG0与YG0为车体的质心G0在坐标系XO3Y下的坐标,具体形式如式(6)所示,其中单侧履带悬架质量为m1;主箱体(body)的质心为G2(xb,yb),质量为m2;O1O3长度为s。由式(4),(5)可知,俯仰角与横滚角主要与机体质心分布有关,由于重心难以测量,因此采用实验进行测定。当机器人宽度为b,机器人履带为b0时,横滚角δ2可通过单边桥测试得出(式(7))。通过实验测得机器人单边桥通过性为20 cm,计算得横滚角约为15.5°,爬坡性能测试测得极限俯仰角32°。

(6)

![]()

(7)

式中,T为单边桥高度。

1.3 动力学分析

CUMT-V型救援机器人采用了具有转动副与杆组配合的倾角式弹簧履带结构,与其他类型的减震系统相比,具有安装简单、主运动方向越障能力强的优点,图4为倾角式梯形弹簧履带系统。

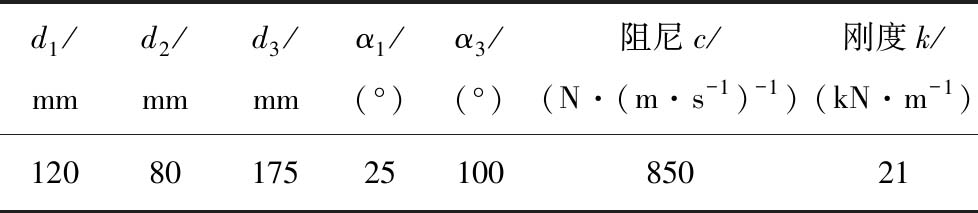

基于机器人尺寸和履带悬架的安装空间,初步确定了减震单元的基本尺寸范围(表1),为了确定减震杆组的最优尺寸,需要建立弹簧履带系统的动力学模型,并进行参数优化[18]。

图3 机器人倾覆极限

Fig.3 Overturning limit of robot

图4 梯形履带悬架

Fig.4 Trapezoid type track suspension

表1 减震单元的基本参数范围

Table 1 Basic parameters of the shock absorber unit

d1/mmd2/mmd3/mmα1/(°)α3/(°)阻尼c/(N·(m·s-1)-1)刚度k/(kN·m-1)100±2060±20125±4525±12100±10600~90016~25

单个减震单元的物理模型与等效动力学模型如图5所示,其中A点与C点是机架,B点为浮动的转动副。设减震器刚度为k0,阻尼为c0,d1与d2夹角的变化为Δα,则等效刚度ke及等效阻尼ce为

![]()

(8)

![]()

(9)

图5 单个减震单元的动力学模型

Fig.5 Dynamic model of single shock absorber unit

根据单个减震单元动力学模型与履带悬架布置形式可以得到图6所示的单侧履带悬架的动力学模型。由于设计时减震单元为等间距布置(均为l0),因此车体静平衡时单侧履带悬架的动力学微分方程如式(10)所示,其中ε为履带单元Z轴的变化量;与每个减震单元y方向的变化量有关;θ为车身摆角;qi(t)为路面的激励高程。

(10)

图6 单侧履带单元动力学模型

Fig.6 Dynamic model of single-side crawler unit

由式(4)~(6)可知动力学系统的变量均与时间t有关,即动力学系统为时间t的函数,因此弹簧履带系统的参数优化方程为

![]()

(11)

由于此方程为变系数微分方程且方程个数和未知量个数相同,无法求出解析解,因此通过Matlab/Simulink工具箱迭代求数值解,最终获得见表2的避震结构最优参数。

表2 减震单元的最终参数

Table 2 Final parameters of the shock absorber unit

d1/mmd2/mmd3/mmα1/(°)α3/(°)阻尼c/(N·(m·s-1)-1)刚度k/(kN·m-1)120801752510085021

2 机器人防爆结构设计

防爆是煤矿救援机器人下井工作的必要条件,没有通过防爆检验的设备无法进入矿井内,救援也就无从谈起。根据GB3 836—2010爆炸性气体环境用电气设备通用要求所述,防爆的实质是通过隔爆、增安、本质安全等技术手段使电气设备不引起环境中的易燃易爆气体发生爆炸。

机器人暴露在外界的部分通常有外挂传感器、主箱体和驱动单元3部分。对于前者来说,其设计功率一般较低,可以直接采用本质安全型传感器实现所需功能。而对于后两者,其中装载的电池、电机、工控机等设备一般不满足本质安全要求,需要对这些设备外加隔爆壳体,并要求电池腔与设备腔分离,且腔体间线缆的引入和引出必须经由接线腔。因此CUMT-V系列机器人采用本安兼隔爆的设计方案进行防爆设计。图7为CUMT-V机器人的防爆主箱体结构设计图。

图7 CUMT-V机器人主箱体设计

Fig.7 Housing design drawing of CUMT-V robot

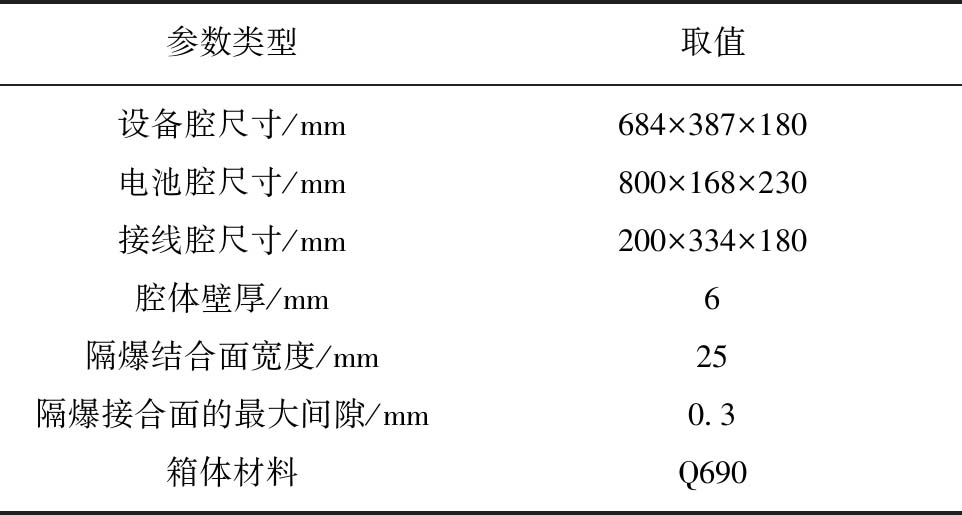

现有的防爆设计方法主要是针对井下大型用电设备(如“三机”)制定的,而救援机器人是移动设备,它采用电池续航,对于体积质量都有一定的限制,因此机器人不适合直接采用常规加厚隔爆壳体的防爆方法。因此,根据煤矿救援机器人的使用要求,提出了一种基于短时防爆理论的机器人防爆技术[19]:通过一定的隔爆处理,使机器人能够在规定的工作时间内满足防爆要求,但在防爆性能失效前,机器人电池耗尽或断电使其不再具备引发爆炸的能力。这一防爆技术理论在CUMT-V系列机器人主箱体设计中得到应用。

短时防爆技术的理论基础来源于气体的Fick扩散定律,通过计算临界方程得到气体浓度达到爆炸下限所需要的临界时间:

![]()

(12)

其中,Yi(%)和Ya(%)为气体内、外甲烷体积分数;V(cm3),Lf(cm)和F(cm2)分别为腔体体积、隔爆结合面长度与缝隙横截面积;D(cm2/s)为甲烷气体扩散系数,本文取0.067 3。根据GB—3836要求,主箱体结构设计参数见表3,假设缝隙在腔体与各个箱盖结合处,外界甲烷体积分数为Ya=100%,当腔体内达到爆炸下限Yi=5%时,求得有效防爆时间约为5.8 h。由于计算时假设的体积分数远超甲烷爆炸极限(5%~16%),且机器人实际使用时箱-盖结合处会采用密封件封装进一步增加密封性,因此理论上机器人在工作时间与电池续航时间内满足防爆有效性。

表3 CUMT-V系列机器人主箱体设计参数

Table 3 Main cavity design parameters of CUMT-V robot

参数类型取值设备腔尺寸/mm684×387×180电池腔尺寸/mm800×168×230接线腔尺寸/mm200×334×180腔体壁厚/mm6 隔爆结合面宽度/mm25 隔爆接合面的最大间隙/mm0.3 箱体材料Q690

3 机器人轻量化设计

机器人轻量化是提升续航能力、实现灾后快速部署的重要途径之一。根据上节所述,机器人主箱体由钢板焊接而成,在采用短时防爆技术后其外壳仍颇为厚重,因此在考虑到防爆的同时,机器人轻量化也是提升续航能力、实现灾后快速部署的重要要求之一。由于现阶段能达到防爆要求的轻质高强金属材料稀少,且大多没有经过防爆合格检验,所以想通过材料的选取来达到轻量化的目的在现阶段是不太可行的。因此,主箱体的轻量化设计只能通过优化箱体结构来实现。

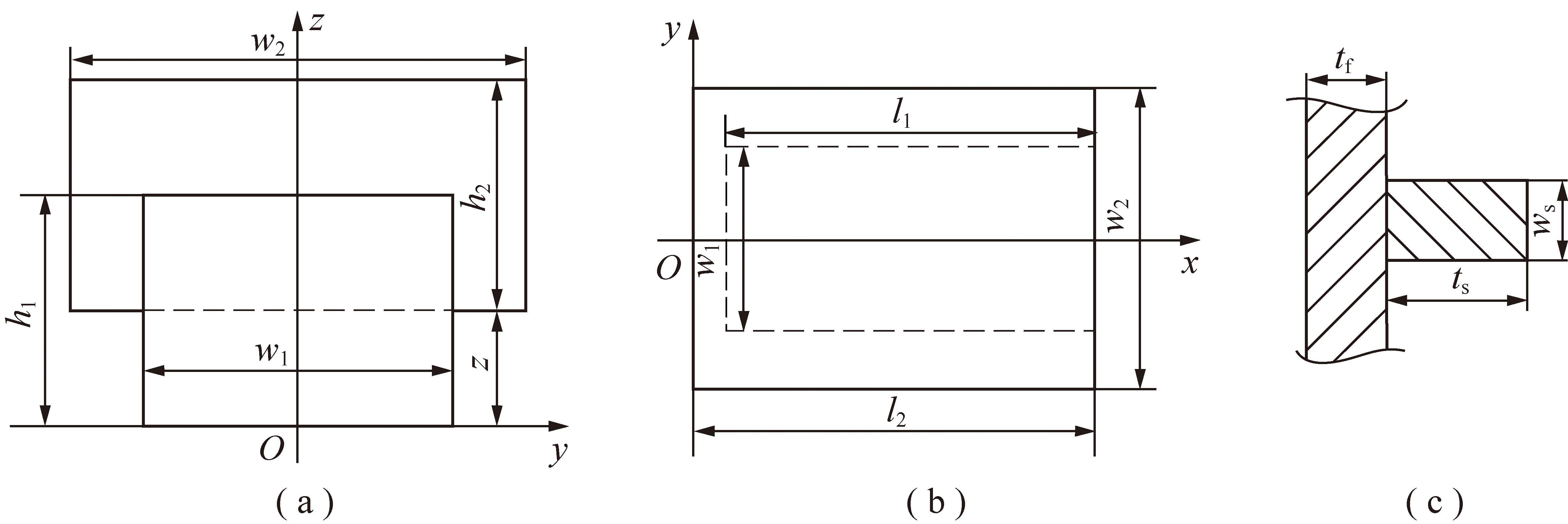

在煤矿救援机器人主箱体设计过程中,为了快速有效地进行防爆设计,以焊接单个钢板应力分析的公式为基础,提出了一种基于钢板结合加强筋的应力分析的方法;由于接线腔体积较小,因此在满足大腔体壁厚的前提下,同等壁厚的接线腔一定满足,因此仅计算电池腔与设备腔的防爆性能即可,从而简化了设备防爆设计的步骤[20]。基于以上分析,得到了主箱体优化模型,如图8所示,并给出了主箱体的质量优化方程:

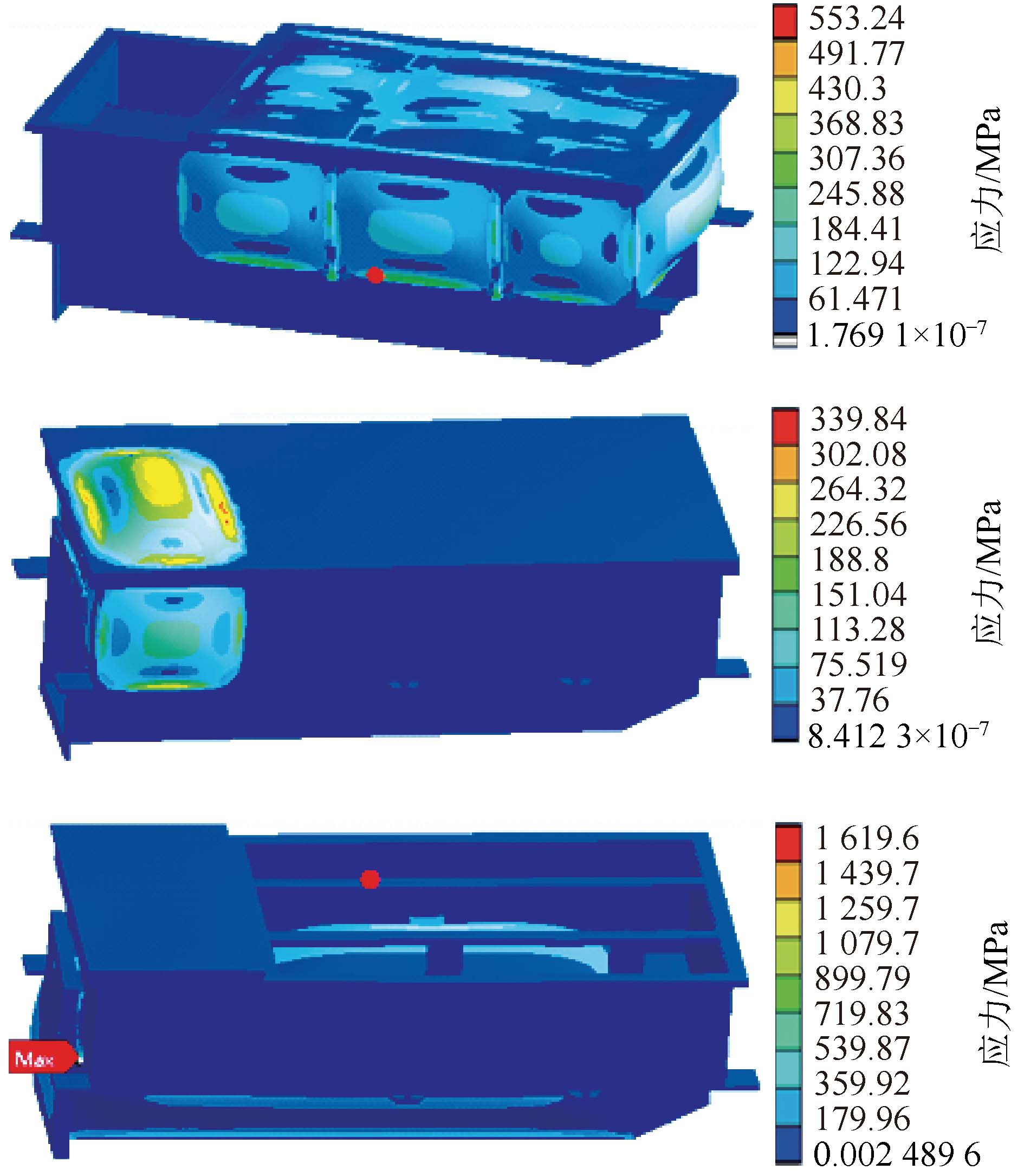

(13)

其中,l1,w1,h1为上箱体(设备腔与接线腔)的长宽高;l2,w2,h2为下箱体的长宽高;z为上箱体距底部距离;Mx和Ms分别为电池腔和设备腔的质量优化方程,由焊接箱体的板材尺寸、壁厚tf、加强筋宽度ws以及高度ts共同决定;V1和V2分别为电池腔和设备腔的容积。由于电池容量在设计选型时已经确定,因此下箱体(电池腔)V2的体积以及长宽高是定值(l1=766 mm,w1=150 mm,h1=230 mm),主箱体优化方案可进一步化简为针对上腔体进行优化。基于第2节短时防爆技术设计的箱体壁厚,在给定加强筋宽度ws=10 mm,箱体长宽限制(l1=l2,w1≤w2≤3w1)之后,通过Matlab进行了优化迭代计算,最终得到箱体质量范围为53.85 kg(l2=766 mm,w2=365 mm,z=150 mm)至92.66 kg(l2=766 mm,w2 = 150 mm,z=0 mm),此时优化后的箱体(53.85 kg时)程嵌套结构,因此称其为“多腔体自加强结构”[20]。为了验证优化后的箱体是否满足强度要求,对主箱体的电器腔、接线腔和电池腔分别进行了ANSYS有限元仿真,分析结果如图9所示,可以看出采用自加强结构与加强筋后,3个腔体壁板的最大应力值均小于Q690的许用应力值,而超额数值为应力集中现象,不考虑疲劳问题时可以忽略,因此箱体满足设计要求。

图8 主箱体优化模型

Fig.8 Housing optimization model

图9 隔爆箱体仿真分析

Fig.9 Simulation analysis of flameproof cabinet

4 机器人通信技术

通信系统是保证机器人远程信息交互的桥梁,由于煤矿事故多发生于工作面,而井口距离工作面往往具有很长一段距离,灾后井下运输和通信系统遭到损坏,因此机器人自身需要具备远距离通信能力,以保证数据与控制命令的远距离传输。

适用于空旷环境中的传统无线通信技术(蓝牙、ZigBee,4G等)在井下巷道中由于拐弯、地磁等影响,尤其是灾后杂物堆积的环境中,信号衰减极大,因此很难实现井下远距离无线通信。而采用有线通信(光纤、同轴电缆、网线等)方式,长距离的铠装通信线缆将增加机器人的负荷,从而影响机器人整机质量及续航能力,因此依靠单台机器人背负长距离通信线缆的有线通信方案也不易实现。为此,提出了一种有线-无线相结合的通信方式,设计了基于以太网的分布式机器人通信系统:通过采用以太网供电技术(PoE)实现数据与直流电源同时传输的功能,并建立基于以太网和WLAN的局域网络来实现多机器人的协作。

4.1 单机器人通信

在机器人单机作业时,可以通过去除中继盒、采用光纤直插上位机的AP模式,或者中继盒直接作为无线发射源的Router(路由)模式与控制终端进行通信。

单台机器人配置有两个无线通信模块和一套内储1 km长高强度光纤的光纤盘。其中无线通信系统包括主箱体上部放置的网桥与用于抛掷的中继盒。主箱体上网桥外配置有隔爆壳,通过网线与机器人主箱体内部交换机相连;中继盒内部装有充电锂电池、网桥、光纤收发器,通过光纤收发器连接内部网桥与外部光纤。网桥间采用标准UDP协议进行通信。

有线通信系统通过光纤收发器(光纤转网口)与机器人内置的交换机进行通信,用于延长单机通信距离。为了解决释放光纤时的打结和缠绕问题,设计了一种带旋转轴的光纤释放装置,该器件使用光纤滑环在光纤释放过程中实现不间断通信。

4.2 多机器人通信

该通信方式主要由多台机器人协同完成,组成一个有线-无线相结合的通信系统,每台机器人载有1 km的通信线缆,机器人之间通过无线中继采用Repeater(中继)模式进行通信,具体方式如图10所示。走在后面的机器人通过内置无线通信模块与走在前面的机器人投放下(或仍搭载中)的中继盒进行通信。机器人编队中紧靠上位机终端的机器人将中继盒投放至终端旁边,或者直接接入控制终端的光纤接口。通过无线模块作为中继,解决了有线通信链路自动链接和防爆问题。由于前后两台机器人的无线模块距离很近,所需无线信号的功率很低,因此可以做成本安型防爆设备,降低了无线模块的体积和重量,提高了安全性与便携性。如一个3台机器人的编队最终可获得3 km长的有效通信距离。

5 机器人探测技术

煤矿救援机器人的主要任务是能够准确、快速的获取井下环境信息,避免救援人员贸然进入带来的危险,并为救援人员选择合适的救援方式提供有力的依据,是其服务于煤矿救援行动的意义所在。因此煤矿救援机器人的传感探测装置主要是为了收集灾后井下的环境信息并向后方传送,其中包括灾后图像、温湿度、气体成分及浓度、风速信息等。基于以上所述煤矿救援机器人的环境探测功能的需求,构建了基于以太网与STM32F107 RCT6微控制器为核心的传感探测与运动控制系统,如图11所示,该系统整合了机器人内部所有的传感探测与控制模块,选用以及研发了多种所需的传感器。

图10 有线-无线结合通信方式

Fig.10 Wired-wireless combined communication mode

图11 基于以太网的探测与控制系统结构

Fig.11 Block diagram of Ethernet-based detection and control system

5.1 气体信息探测

环境探测系统中的温湿度、气体成分检测由购置的集成化多参数测定器CD10提供,该测定器可实现对甲烷、氧气、一氧化碳、二氧化碳、硫化氢、二氧化硫共6种气体含量的检测,以及温度、湿度、差压和风速检测。风向由购置的GFW15型煤矿专用风速传感器进行测量。

图12 甲烷传感器

Fig.12 Methane sensor

由于甲烷比空气轻,一般以距地面高度1.5 m左右的测量值为宜,因此研发了一种具有升降功能的甲烷传感器,如图12所示。其体积小、重量轻、便于升降,为了精确探测瓦斯爆炸后的矿井中甲烷气体的浓度,采用全量程设计,并取得了本安认证。可以在机器人行进时平放于机器人侧边,到达目标区域时升起使用。

5.2 场景信息探测

除了进行相关气体及风速的探测之外,灾后井下的影音数据也是制定救援方案的重要信息。因此机器人上部装有两个定制的防爆红外探测摄像头,前向摄像头用于观测灾害场景,后向摄像头用来查看光纤释放状态。在机器人尾部安装了本安型拾音器与对讲机,前者用于采集环境中的异常声音,后者用来跟受伤矿工进行语音交流。所有环境信息数据及机体实时状态可以实时传输至后方或地面的机器人终端设备,最终显示在控制终端的界面上,图13为机器人遥控终端。

图13 机器人终端

Fig.13 Terminal of robot

6 机器人智能化

CUMT-V(A)型煤矿救援机器人如图14(a)所示,其在满足机械性能和救援探测功能的基础上,主要使用机器人终端进行遥操作,没有过多地考虑自主决策与自主行走能力。在人工智能大为发展的今天,各种探测传感器及计算设备迅速发展,地面上基于即时定位与地图构建(SLAM)的无人驾驶技术也已经相对成熟,为了提升机器人操作的便捷性,降低人工干预程度,实现精确绘制井下形貌的功能,在CUMT-V(A)型机器人上进行了自主化、智能化研究和升级,研发了CUMT-V(B)型煤矿探测救援机器人,如图14(b)所示。

图14 CUMT-V型煤矿探测救援机器人

Fig.14 CUMT-V coal mine detection and rescue robot

提升机器人的智能性主要从环境感知和自主行走两方面来进行,为了实现相应的功能,在CUMT-V(B)机器人上方安装了2个Velodyne 16线三维激光雷达,其中1个平置用于探测周围环境,1个呈40°倾斜放置用于探测顶板形貌;采用RGBD相机和双目相机的组合替代了红外摄像头,并搭载了泛光-远光灯组合的可拆卸光源;在尾部增加了UWB辅助定位装置,可以通过自行建立锚节点来进行区域内定位;在机器人内部,加入了Xsens-MTi-G710惯性导航单元,用于确定机器人位姿。为了进一步满足三维地图、激光点云、双目图像的传输,采用满足煤安要求的Mesh节点代替原有的基于单节点传输的Wifi中继模块,提升了通信性能以及速度。

在环境感知方面,针对煤矿井下环境特征太单一的特点,提出基于三维激光雷达与惯性里程计相结合的3D NDT-SLAM环境建模算法[21],在回环检测和激光里程计信息中采用NDT扫描配准,并进行位姿估计和环境相似性检测,以应对结构单一的狭长巷道中的退化问题并建立三维高精地图。开发了基于UWB-IMU融合的井下伪GNSS定位方法[22],通过预先布置锚节点来建立导航坐标系,能与GIS系统进行集成,有利于机器人自主行走时在巷道环境中进行精确位置感知。

在自主行走方面,针对履带式机器人特性与所处环境差异,在巷道单方向、长距离行走时,采用传统A*方法进行快速图搜索,并采用考虑运动学约束的Reed-shepp曲线和Dubins曲线生成路径以保证运动的平滑性;在井下车场、泵房等大范围非结构化地形中,采用Hybrid A*全局规划结合DWA局部规划的方法来应对复杂的导航环境。为了优化自主行走中的避障功能,开发了一套适用于移动机器人的实时目标跟踪算法[23],采用高速相关滤波架构结合SVM分类器,能够实时确定相关障碍物位置,为随后的避障行为提供必要信息,完善了自主行走功能。

7 CUMT-V救援机器人性能试验

CUMT-V(A)型煤矿救援机器人于2016年8月在山西同煤集团塔山煤矿进行了应用试验,测试地点选定在运输巷道中。图15展示了CUMT-V(A)型煤矿救援机器人通过终端进行遥操作,在巷道中灭火(领头机器人额外挂载灭火剂)、运输伤员、编队行走等一系列的功能测试。图16展示了在大同国家矿山应急救援中心的演习巷道中进行的灾害后模拟救援演练,在模拟的浓烟、窄巷、陡坡、轨道、水雾、火堆等一系列极端环境中测试了机器人的整机性能。现场应用情况表明,虽然该款机器人在应用中仍暴露出许多不足,例如避震弹簧易进碎石、遥控存在延迟等,但总体效果较好,进步显著。表4为CUMT-V(A)型煤矿救援机器人主要性能及参数。

图15 塔山煤矿现场试验

Fig.15 Field experiments in the Tashan Coal Mine

图16 极端环境性能测试

Fig.16 Performance testing in extreme environments

CUMT-V(B)型煤矿探测救援机器人在中国矿业大学煤矿瓦斯爆炸实验室的模拟巷道中进行了巷道建图与自主行走试验,图17为巷道中自主行走的可视界面与三维激光点云生成的模拟巷道图,可以看出可视化界面显示清晰,生成的巷道点云效果良好,没有出现严重的退化问题,巷道外形与特征明显。

表4 CUMT-V(A)型机器人主要性能参数

Table 4 Basic performance parameters of CUMT-V(A) robot

性能参数取值续航里程/km7 连续工作时间/h5 最大速度/(m·s-1)1.3 单级台阶越障/mm200 连续台阶攀爬/(mm×mm)150×280(高×宽)最大爬坡角/(°)32跨越壕沟宽度/mm600 涉水能力/(m×m)0.3×10(深×长)通信距离/m1 000(单台)防爆形式隔爆兼本质安全型防护等级IP65整机尺寸/(mm×mm×mm)1 350×746×642整机质量/kg360

图17 模拟巷道试验

Fig.17 3D point cloud image of simulation tunnel

8 结 论

(1)针对灾后煤矿环境特点推演了行走机构的机构构型,择优选择了梯形弹簧履带行走机构,建立了机构通过性与抗倾覆性方程,并建立机器人悬架的动力学方程进行了悬架参数优化。

(2)提出采用短时防爆技术理论进行机器人防爆设计,求得极限条件下有效防爆时间约为5.8 h;提出了多腔体自加强结构并建立了质量优化方程,得到了主箱体的最优尺寸与质量。

(3)设计了基于以太网的分布式机器人通信系统,采用有线-无线相结合的通信方式使得多机协作可获得至少3 km长的有效通信距离;构建了基于以太网与STM32F107 RCT6微控制器为核心的传感探测与运动控制系统。

(4)对CUMT-V(A)型煤矿救援机器人进行了智能化改造,研发了CUMT-V(B)型煤矿探测救援机器人,并针对井下巷道特点进行了环境感知与自主行走两方面的相关研究。

(5)通过井下应用试验以及性能试验,验证了CUMT-V(A)型煤矿救援机器人的通信、救援、探测等功能,获得了机器人的主要性能参数。在模拟巷道中测试了CUMT-V(B)型煤矿探测救援机器人,验证了定位建图与自主行走的功能。

[1] 王勇,朱华,王永胜,等.煤矿救灾机器人研究现状及需要重点解决的技术问题[J].煤矿机械,2007,28(4):107-109.

WANG Yong,ZHU Hua,WANG Yongsheng,et al.Current status and yechnical problems in research of coal mine rescue robot[J].Coal Mine Machinery,2007,28(4):107-109.

[2] 钱善华,葛世荣,王永胜,等.救灾机器人的研究现状与煤矿救灾的应用[J].机器人,2006,28(3):350-354.

QIAN Shanhua,GE Shirong,WANG Yongsheng,et al.Research status of the disaster rescue robot and its applications to the mine rescue[J].Robot,2006,28(3):350-354.

[3] 葛世荣,胡而已,裴文良.煤矿机器人体系及关键技术[J].煤炭学报,2020,45(1):455-463.

GE Shirong,HU Eryi,PEI Wenliang.Classification system and key technology of coal mine robot[J].Journal of China Coal Society,2020,45(1):455-463.

[4] 朱斌,雷利伟,贾瑞清.煤矿探测救援机器人研究现状及其应用[J].机电产品开发与创新,2013,26(6):14-16.

ZHU Bin,LEI Liwei,JIA Ruiqing.Application and current research status of coal mine detection & rescue robot[J].Development & Innovation of Machinery & Electrical Products,2013,26(6):14-16.

[5] CLAY Dillow.Sandia’s gemini-scout:a rescue robot optimized for mining disasters[EB/OL].http://www.popsci.com/technology/article/2011-08/sandias-gemini-scout-rescue-robot-optimized-mining-disasters,2011-08-19.

[6] DAVID Hambling,Next-gen coal mining rescue robot[EB/OL].http://www.popularmechanics.com/science/energy/a6095/next-gen-coal-mining-rescuerobot,2010-08-23.

[7] DAVITT J MC Ateeer.The sago mine disasrer-a preliminary report to Governor Joe Manchin III[R].Buckhannon,West Virginia,2006.

[8] Science Media Center.Experts on effectiveness of robots in mine rescue operations[EB/OL].http://www.infonews.co.nz/default.cf m,2010-11-23.

[9] MURPHY R,KRAVITZ J,STOVER S,et al.Mobile robots in mine rescue and recovery[J].IEEE Robotics & Automation Magazine,2009,16(2):91-103.

[10] 齐帅,李宝林,程岩.煤矿救援机器人研究应用现状和需解决的问题[J].矿山机械,2012(6):12-15.

QI Shuai,LI Baolin,CHENG Yan.Study and application status of rescie robots used in collieries and existing problems[J].Mining & Processing Equipment,2012(6):12-15.

[11] 赵军.国内首台矿山防爆救援机器人在同煤集团塔山矿试用[EB/OL].http://www.cwestc.com/newshtml/2016-8-5/421912.s html,2016-08-15.

ZHAO Jun.The first domestic explosion-proof rescue robot in Tashan mine of Tongmei group[EB/OL].http://www.cwestc.com/newshtml/2016-8-5/421912.shtml,2016-08-15.

[12] 由韶泽,朱华,赵勇,等.煤矿救灾机器人研究现状及发展方向[J].工矿自动化,2017,43(4):14-18.

YOU Shaoze,ZHU Hua,ZHAO Yong,et al.Research status and development direction of coal mining rescue robots[J].Industry and Mine Automation,2017,43(4):14-18.

[13] 葛世荣,朱华.危险环境下救援机器人技术发展现状与趋势[J].煤炭科学技术,2017,45(5):1-8,21.

GE Shirong,ZHU Hua.Technical development status and tendency of rescue robot in dangerous environment[J].Coal Science and Technology,2017,45(5):1-8,21.

[14] 王勇,李允旺,田鹏,等.煤矿救灾机器人发展历程分析及展望[J].矿山机械,2018,46(5):1-10.

WANG Yong,LI Yunwang,TIAN Peng,et al.Analysis and prospect on development course of colliery rescue robots[J].Mining & Processing Equipment,2018,46(5):1-10.

[15] 李允旺.矿井救灾机器人行走机构研究[D].徐州:中国矿业大学,2010.

LI Yunwang.Study on mobile mechanisms for rescue robots in underground coal mine[D].Xuzhou:China University of Mining and Technology,2010.

[16] 孙国栋,李雨潭,朱华.一种新型煤矿救援机器人履带行走机构设计[J].工矿自动化,2015,41(6):21-25.

SUN Guodong,LI Yutan,ZHU Hua.Design of a new type of crawler travelling mechanism of coal mine rescue robot[J].Industry and Mine Automation,2015,41(6):21-25.

[17] 李雨潭,李猛钢,朱华.煤矿搜救机器人履带式行走机构性能评价体系[J].工程科学学报,2017,39(12):1913-1921.

LI Yutan,LI Menggang,ZHU Hua.Performance evaluation system of the tracked walking mechanism of a coal mine rescue robot[J].Chinese Journal of Engineering,2017,39(12):1913-1921.

[18] 李雨潭.多驱动煤矿救援机器人行走系统与驱动模式自适应控制研究[D].徐州:中国矿业大学,2018.

LI Yutan.Study on multi-drive walking system and adaptive control of driving mode of coal mine rescue robot[D].Xuzhou:China University of Mining and Technology,2018.

[19] 李雨潭,朱华.煤矿救援机器人防爆创新设计探讨[J].煤炭技术,2018,37(2):269-271.

LI Yutan,ZHU Hua.Discussion on explosion-proof innovative design of coal mine rescue robot[J].Coal Technology,2018,37(2):269-271.

[20] LI Yutan,ZHU Hua.A simple optimization method for the design of a lightweight,explosion-proof housing for a coal mine rescue robot[J].Journal of the Brazilian Society of Mechanical Sciences and Engineering,2018,40(7):340.

[21] LI Menggang,ZHU Hua,YOU Shaoze,et al.Efficient laser-based 3D SLAM for coal mine rescue robots[J].IEEE Access,2018,7:14124-14138.

[22] LI Menggang,ZHU Hua,YOU Shaoze,et al.IMU-aided ultra-wideband based localization for coal mine robots[A].International Conference on Intelligent Robotics and Applications[C].Springer,Cham,2019:256-268.

[23] YOU Shaoze,ZHU Hua,LI Menggang,et al.Long-term real-time correlation filter tracker for mobile robot[A].International Conference on Intelligent Robotics and Applications[C].Springer,Cham,2019:245-255.